Изобретение относится к способам получения брекчевидных материалов и изделий из них, может быть использовано при отделке стен общественных сооружений, жилых домов, спорткомплексов и лечебных заведений, а также для других целей.

Известны способы получения брекчевидных материалов, основанные на использовании щебня и обломков горных пород, связываемых полиэфирными или эпоксидными смолами или магнезиальными, или цементными вяжущими, и применяемые в виде облицовочных плит для отделки метрополитена в городах: Москве, Санкт-Петербурге, Екатеринбурге и декоративной отделке стен общественной приемной Кремля (см. М.П.Элинсон, «Искусственный брекчевидный мрамор заводского производства», издательство Высшая Академия Архитектуры, М., 1938 г. с.43; И.П.Синельников, «Искусственный мрамор», книгоиздательство «Сухова А.Ф.» Москва-Петербург, 1916 г., с.30; а также М.П.Элинсон, Отделочный высокопрочный гипс в архитектуре», издательство Академия архитектуры СССР, М., 1940 г., с.54).

Используемые брекчевидные горные породы (итал. breccia, брекчия - горная порода, состоящая из сцементированных обломков одной или нескольких пород), сложенные из угловатых обломков (размерами от 1 см и более) и сцементированные, после затвердевания в блоках определенных размеров, подвергают распиливанию на отдельные плиточные изделия, шлифованию и полированию и широко применяют в строительстве

Существуют различные способы с применением разновидностей брекчий, различающихся по генезису.

Известен способ получения декоративной панели, содержащей основу, соединенную с декоративным слоем посредством материала, используемого в декоративном слое, включающем композиционное изображение, выполненное в форме шероховатого рельефа, сочетающегося со светоотражающей плоской поверхностью основы, а в качестве минерального вяжущего используют гипс (RU 14955 U1, кл. 7 Е04С 2/00, опубл. 10.09.2000 г.). Описанный способ имеет ряд существенных недостатков: сложность получения шероховатого рельефа при наливе суспензии со светоотражающим компонентом, незначительная прочность материала из-за углов рельефа, сформированного под различным углом к плоскости изображения, наличие на поверхности множественных дефектов в виде пузырьковых образований, большое поглощение воды, приводящее к трещинообразованию.

Известен способ изготовления облицовочных плит с использование набора цветных суспензий на основе гипсового вяжущего, одна из которых содержит 1-2 мас.ч. пигмента, 4-5 мас.ч воды и 0,01-0,15 мас.ч. поверхностно-активного вещества; другая состоит из 100 мас.ч. гипсового вяжущего и 25-30 мас.ч. воды, которую смешивают с комплексным заполнителем (щебнем); содержание щебня не превышает 15% от общей массы изделия. Обе суспензии смешивают, формуют блок из расчета получения двух плиток, который распиливают. Прочность на сжатие плит до 15 МПа. (RU 2058948 С1, кл. С04В 28/14, В28В 11/00, опубл. 27.04.96 г.).

К недостаткам способа следует отнести малую прочность основы, в результате чего наблюдается разрушение контактных зон материала наполнителя и гипса при шлифовании и полировании этих плит, малая декоративность и эстетичность поверхности.

Описан способ получения декоративных облицовочных плит с использованием композиционного состава на основе кварцевого или мраморного песка, окрашивающих пигментов, высокопрочного гипсового вяжущего, замедлителей схватывания гипса, пластификатора - «Мельмент F15G», гидрофобизатора и стирол-акриловой дисперсии. Способ предусматривает прессование композиции, шлифование и полирование полученных образцов плит (В.В.Кривенко, Д.В.Овчининский, М.М.Вайштейн, А.Ф.Бурьянов, Ю.А.Гончаров «Оселковый мрамор: древние традиции и современные технологии», Ж. Строительные материалы, №8, 2008 г., стр.16-18).

К недостаткам способа получения гипсобрекчевидного материала и декоративной плитки из него, выбранного за прототип, следует отнести необходимость прессования композиции, ее недостаточную прочность за счет использования большого количества воды для затворения вяжущего, разрыхления структуры применяемым гидрофобизатором, наличия на поверхности дефектов из-за повышенного солеобразования, провоцируемого составом, включающим солевые органические кислоты и замедлители.

С целью преодоления указанных недостатков известного способа получения прочного гипсобрекчевидного материала, большей эстетической и декоративной выразительности, повышения водостойкости поверхности изделия предлагается способ получения гипсобрекчевидного материала (гипсобрекчии) и изделия из него.

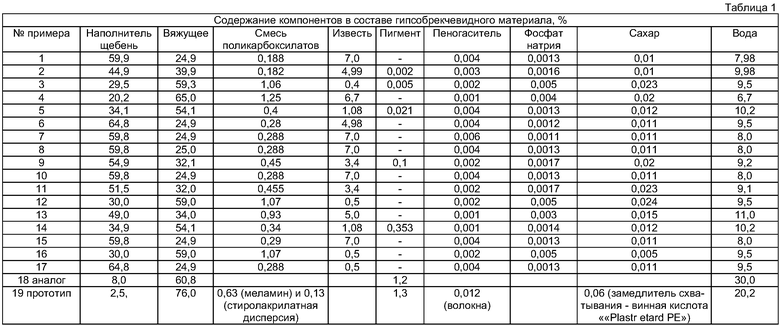

Поставленная цель достигается тем, что в известном способе гипсобрекчевидный материал и изделия из него, содержащие вяжущий гипс или иное вяжущее и природный щебень из однотипных или различных горных пород, преимущественно природного гипса, или ангидрита, или яшмы, или малахита, или шунгита, или чароита, или туркенита, или сердолика, или жадеита (нефрита), или лазурита, или розового кварца, или аметиста, или авантюрина красного, или смесь указанных горных пород фракционным размером 3-25 мм, в количестве 20,0-60,0% от общей массы вяжущего, отличающийся, тем, что в качестве вяжущего используют гипсовую суспензию, включающую высокопрочное или строительное, или полифазовое гипсовое вяжущее, известь, пластификатор, пеногаситель, пигмент, фосфат натрия, сахар и воду при следующих соотношениях компонентов, масс.%:

А способ получения изделий из гипсобрекчевидного материала, заключающийся в том, что на внутреннюю поверхность формы из плоского резиноподобного материала укладывают равномерным слоем природный щебень из однотипных или различных горных пород, заливают указанный щебень гипсовой суспензией, отличается тем, что в качестве природного щебня используют природный гипс, или ангидрит, или яшму, или малахит, или шунгит, или чароит, или туркенит, или сердолик, или жадеит (нефрит), или лазурит, или розовой кварц, или аметист, или авантюрин красный фракционным размером 3-25 мм, в количестве 20,0-60,0% от общей массы гипсового вяжущего, после полирования лицевую поверхность изделия покрывают прозрачными органическими лаками на основе полиуретановых, или эпоксидных, или поливинилхлоридных, или полиэфирных смол.

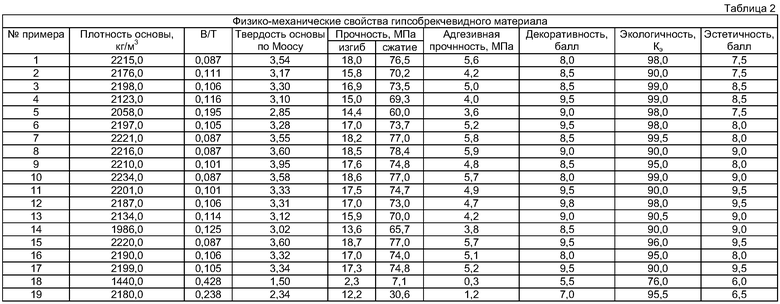

Предлагаемый способ позволяет получать гипсобрекчевидный материал и изделия из него высокой прочностью на сжатие и изгиб, повышенной адгезионной прочностью связки щебневидного наполнителя с композиционным гипсовым вяжущим, низким водопоглощением, высокими экологическими и эстетически-декоративными показателями, которые невозможно достичь с применением других известных способов с гипсовыми вяжущими.

Ниже приведены примеры способа получения брекчевидного материала и изделий из него.

ПРИМЕР 1. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 3,75 кг (59,9%) гипсового щебня размером 3-25 мм; а затем щебень заливали суспензией, состоящей из 0,5 кг (7,98%) водного раствора, содержащего 9,4 г (0,15%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 2,37 г (0,038%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,25 г (0,004%) пеногасителя полидиметилсилоксана, 0,08 г (0,0013%) фосфата натрия и 0,7 г (0,01%) сахара и полифазового гипсового вяжущего, включающего 0,31 кг высокопрочного гипсового вяжущего, 1,1 кг строительного гипсового вяжущего, 0,16 кг ангидрита; 0,44 кг (7,0%) гашеной извести при В/Т=0,09. Полученное изделие из гипсобрекчевидного материала вынимали из формы, лицевую поверхность шлифовали и полировали. Составы материала, предназначенного для изготовления, например, брекчевидных отделочных плит, или стеновых панелей, или других изделий приведены в табл.1. Полученные гипсобрекчевидные изделия сушили до остаточной влажности 5% и затем испытывали на поверхностную прочность, прочность на сжатие и изгиб, водостойкость и морозостойкость, а также проводили оценку их декоративной выразительности. Результаты испытания приведены в табл.2.

ПРИМЕР 2. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 45 кг (44,9%) наполнителя - гипсового щебня с крупностью частиц в интервале 3-25 мм, а затем щебень заливали суспензией, состоящей из 10 кг (9,98%) водного раствора, содержащего 0,134 кг (0,13%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,048 кг (0,048%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,003 кг (0,003%) пеногасителя полидиметилсилоксана; 0,0016 кг (0,0016%) фосфата натрия; 0,01 кг (0,01%) сахара и 40,0 кг (39,9%) полифазового гипсового вяжущего, включающего 18 кг высокопрочного гипсового вяжущего, 20,0 кг строительного гипсового вяжущего, 2,0 кг ангидрита; 5,0 кг (4,99%) гашеной извести; 0,002 кг (0,002%) железоокисного пигмента красного, при В/Т=0,11. Полученное изделие из гипсобрекчевидного материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 1.

ПРИМЕР 3. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 1,87 кг (29,5%) наполнителя - чароитового щебня с крупностью частиц в интервале 3-25 мм, а затем щебень заливали суспензией, состоящей из 0,6 кг (9,5%) водного раствора, содержащего 51,9 г (0,82%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 15 г (0,24%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,125 г (0,002%) пеногасителя полидиметилсилоксана; 0,31 г (0,005%) пигмента железоокисного желтого; 0,31 г (0,005%) фосфата натрия; 1,5 г (0,023%) сахара и 3,75 кг (59,3%) смеси полифазового вяжущего, включающего 2,25 кг высокопрочного гипсового вяжущего, 1,5 кг строительного гипсового вяжущего, 0,16 кг ангидрита; 27,5 г (0,4%) гашеной извести при В/Т=0,10. Полученное изделие из гипсобрекчевидного чароитового материала вынимали из формы и лицевую поверхность шлифовали и полировали, а затем после высушивания материала лицевую поверхность покрывали полиуретановым лаком. Далее как в примере 1.

ПРИМЕР 4. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 15 кг (20,2%) наполнителя - родонитового щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 5,0 кг (6,7%) водного раствора, содержащего 0,84 кг (1,13%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,09 кг (0,12%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,001 кг (0,0013%) пеногасителя полидиметилсилоксана; 0,003 кг (0,004%) фосфата натрия; 0,015 кг (0,02%) сахара и 10,0 кг высокопрочного гипсового вяжущего, 33,3 кг строительного гипсового вяжущего, 5 кг ангидрита; 5,0 кг (6,7%) гашеной извести при В/Т=0,18. Полученное изделие из гипсобрекчевидного родонитового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 1.

ПРИМЕР 5. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 32,0 кг (34,15%) наполнителя - гипсового щебня с крупностью частиц в интервале 3-25 мм, а затем щебень заливали суспензией, состоящей из 10,0 кг (10,2%) водного раствора, содержащего 0.33 кг (0,36%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,038 кг (0,04%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,004 кг (0,004%) пеногасителя полидиметилсилоксана, 0,01 кг (0,01%) фосфата натрия; 0,011 кг (0,012%) сахара и 50,0 кг (54,1%) полифазового гипсового вяжущего, включающего 15,0 кг высокопрочного гипсового вяжущего, 25,0 кг строительного гипсового вяжущего, 2 кг ангидрита; 0,02 кг (0,021%) железоокисного пигмента зеленого; 1,0 кг (1,08%) гашеной извести при В/Т=0,19. Полученное изделие из гипсобрекчевидного материала вынимали из формы и лицевую поверхность шлифовали и полировали. После высушивания поверхность плиты покрывали эпоксидным лаком. Далее как в примере 5.

ПРИМЕР 6. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 65 кг (64,8%) наполнителя - ангидритового щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 9,5 кг (9,5%) водного раствора, содержащего 0,249 кг (0,25%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,038 кг (0,038%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,004 кг (0,004%) пеногасителя полидиметилсилоксана, 00013 кг (0,0012%) фосфата натрия; 0,011 кг (0,011%) сахара и 25,0 кг (24,9%) смеси полифазового вяжущего, включающего 5,0 кг высокопрочного гипсового вяжущего, 17,5 кг строительного гипсового вяжущего, 2,5 кг ангидрита; 0,5 кг (4,98%) гашеной извести при В/Т=0,09. Полученное изделие из гипсобрекчевидного ангидритового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 1.

ПРИМЕР 7. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 60 кг (59,8%) наполнителя - шунгитового щебня с крупностью частиц в интервале 3-25 мм, а затем щебень заливали суспензией, состоящей из 8 кг (8,0%) водного раствора, содержащего 0,249 кг (0,25%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,038 кг (0,038%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,006 кг (0,006%) пеногасителя полидиметилсилоксана, 0,0011 кг (0,0011%) фосфата натрия; 0,011 кг (0,011%) сахара и 25,0 кг (24,9%) высокопрочного гипсового вяжущего; 7,0 кг (7,0%) гашеной извести при В/Т=0,09. Полученное изделие из гипсобрекчевидного шунгитового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 1.

ПРИМЕР 8. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 60 кг (59,8%) наполнителя - яшмового щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 8 кг водного раствора, содержащего 0,249 кг (0,25%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,038 кг (0,04%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,004 кг (0,004%) пеногасителя полидиметилсилоксана, 0,0013 кг (0,0013%) фосфата натрия; 0,011 кг (0,011%) сахара и 25,0 кг (25,0%) строительного гипсового вяжущего; 7,0 кг (7,0%) гашеной извести при В/Т=0,09. Полученное изделие из гипсобрекчевидного яшмового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее, как в примере 1.

ПРИМЕР 9. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 48 кг (54,9%) наполнителя - мраморного щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 8 кг (9,2%) водного раствора, содержащего 0,35 кг (0,4%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,048 кг (0,05%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,002 кг (0,002%) пеногасителя полидиметилсилоксана, 0,015 кг (0,017%) фосфата натрия; 0,02 кг (0,023%) сахара и 28,0 кг (32,1%) смеси полифазового вяжущего, включающего 12 кг высокопрочного гипсового вяжущего, 14,0 кг строительного гипсового вяжущего, 2,0 кг ангидрита; 3,0 кг (3,4%) гашеной извести; 0,09 кг (0,1%) железоокисного пигмента синего при В/Т=0,09. Полученное изделие из гипсобрекчевидного мраморного материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 1.

ПРИМЕР 10. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 60 кг (59,8%) наполнителя - лазуритового щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 8 кг (8,0%) водного раствора, содержащего 0,249 кг (0,25%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,038 кг (0,038%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,004 кг (0,004%) пеногасителя полидиметилсилоксана, 0,0013 кг (0,0013%) фосфата натрия; 0,011 кг (0,011%) сахара и 25,0 кг (24,9%) смеси полифазового вяжущего, включающего 5,0 кг высокопрочного гипсового вяжущего, 17,5 кг строительного гипсового вяжущего, 2,5 кг ангидрита; 7,0 кг (7,0%) гашеной извести при В/Т=0,09. Полученное изделие из гипсобрекчевидного лазуритового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 3.

ПРИМЕР 11. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 48 кг (51,5%) наполнителя - туркенитового щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 8 кг (9,1%) водного раствора, содержащего 0,35 кг (0,4%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,048 кг (0,055%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,002 кг (0,002%) пеногасителя полидиметилсилоксана, 0,015 кг (0,017%) фосфата натрия; 0,02 кг (0,023%) сахара и 28,0 кг (32,0%) смеси полифазового вяжущего, включающего 12 кг высокопрочного гипсового вяжущего, 14,0 кг строительного гипсового вяжущего, 2,0 кг ангидрита; 3,0 кг (34%) гашеной извести при В/Т=0,11. Полученное изделие из гипсобрекчевидного туркенитового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Лицевую поверхность высушенного материала покрывали полиэфирным лаком. Далее как в примере 4.

ПРИМЕР 12. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 30 кг (30,0%) наполнителя - малахитового щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 9,5 кг (9,5%) водного раствора, содержащего 0,83 кг (0,83%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,24 кг (0,24%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,002 кг (0,002%) пеногасителя полидиметилсилоксана, 0,005 кг (0,005%) фосфата натрия; 0,024 кг (0,024%) сахара и 59,0 кг (59,0%) смеси полифазового вяжущего, включающего 36,0 кг высокопрочного гипсового вяжущего, 23,0 кг строительного гипсового вяжущего; 0,5 кг (0,5%) гашеной извести при В/Т=0,10. Полученное изделие из гипсобрекчевидного материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 1.

ПРИМЕР 13. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 49,0 кг (49,0%) щебня авантюрина красного с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 10,0 кг (10,0%) водного раствора, содержащего 0,84 кг (0,84%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,09 кг (0,09%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,001 кг (0,001%) пеногасителя полидиметилсилоксана, 0,003 кг (0,003%) фосфата натрия; 0,015 кг (0,015%) сахара и 34,0 кг (34,0%) смеси полифазового вяжущего, включающего 9,0 кг высокопрочного гипсового вяжущего, 19,0 кг строительного гипсового вяжущего, 5 кг ангидрита; 5,0 кг (5,0%) гашеной извести, В/Т=0,18. Далее как в примере 1.

ПРИМЕР 14. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 29 кг (34,9%) наполнителя - сердоликового (халцедонового) щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 10,0 кг (10,2%) водного раствора, содержащего 0,33 кг (0,36%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,038 кг (0,04%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,004 кг (0,004%) пеногасителя полидиметилсилоксана, 0,0013 кг (0,0014%) фосфата натрия; 0,011 кг (0,012%) сахара и 50,0 кг (54,1%) смеси полифазового вяжущего, включающего 15,0 кг высокопрочного гипсового вяжущего, 25,0 кг строительного гипсового вяжущего, 2 кг ангидрита; 1,0 кг (1,08%) гашеной извести при В/Т=0,19. Полученное изделие из гипсобрекчевидного сердоликового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 3.

ПРИМЕР 15. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 60 кг (59,8%) наполнителя - жадеитового щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 8 кг (8,0%) водного раствора, содержащего 0,249 кг (0,25%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,038 кг (0,04%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,004 кг (0,004%) пеногасителя полидиметилсилоксана, 0,0013 кг (0,0013%) фосфата натрия; 0,011 кг (0,011%) сахара и 25,0 кг (24,9%) смеси полифазового вяжущего, включающего 5,0 кг высокопрочного гипсового вяжущего, 17,5 кг строительного гипсового вяжущего, 2,5 кг ангидрита; 7,0 кг (7,0%) гашеной извести при В/Т=0,09. Полученное изделие из гипсобрекчевидного жадеитового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 5.

ПРИМЕР 16. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывал и равномерным слоем 30 кг (30,0%) наполнителя - агатового щебня с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 9,5 кг (9,5%) водного раствора, содержащего 0,83 кг (0,83%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,24 кг (0,24%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,002 кг (0,002%) пеногасителя полидиметилсилоксана, 0,005 кг (0,005%) фосфата натрия; 0,024 кг (0,024%) сахара и 59,0 кг (59,0%) смеси полифазового вяжущего, включающего 36,0 кг высокопрочного гипсового вяжущего, 24,0 кг строительного гипсового вяжущего; 0,5 кг (0,5%) гашеной извести при В/Т=0,10. Полученное изделие из гипсобрекчевидного агатового материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее как в примере 14.

ПРИМЕР 17. В форму из резиноподобного материала размером 300×300×12 на внутреннюю поверхность укладывали равномерным слоем 65 кг (64,8%) наполнителя - смешанного самоцветного щебня различных горных пород с крупностью частиц в интервале 3-25 мм; а затем щебень заливали суспензией, состоящей из 9,5 кг (9,5%) водного раствора, содержащего 0,249 кг (0,25%) пластификатора, выбранного из группы длинноцепочечных поликарбоксилатов; 0,038 кг (0,038%) пластификатора, выбранного из группы короткоцепочечных поликарбоксилатов; 0,004 кг (0,004%) пеногасителя полидиметилсилоксана, 0,0013 кг (0,0013%) фосфата натрия; 0,011 кг (0,011%) сахара и 25,0 кг (24,9%) смеси полифазового вяжущего, включающего 5,0 кг высокопрочного гипсового вяжущего, 17,5 кг строительного гипсового вяжущего, 2,5 кг ангидрита; 0,5 кг (0,5%) гашеной извести при В/Т=0,09. Полученное изделие из гипсобрекчевидного самоцветного материала вынимали из формы и лицевую поверхность шлифовали и полировали. Далее, как в примере 3.

ПРИМЕР 18 (аналог). Изготавливали в резиновой форме декоративную облицовочную гипсовую плиту. В смесителе готовили густой гипсовый раствор смешиванием 100 мас.ч. высокопрочного гипсового вяжущего с 30 мас.ч. воды. Одновременно готовили несколько разноцветных суспензий из пигмента, воды с смачивающей поверхностно-активной добавкой ОП-7. Затем увлажненный заполнитель фракций 6-20 мм перемешивали с гипсовым раствором до получения однородной смеси, после чего в смесь последовательно добавляли одну из цветных суспензий и каждый раз перемешивали в течение 2-3 сек. Полученную густую окрашенную смесь заливали в горизонтальную форму плиты. После затвердевания массы плиту разрезали дисковой пилой на две половины, шлифовали и полировали.

ПРИМЕР 19 (прототип). В металлическую разборную форму размером 300×300×12 загружали равномерным слоем увлажненную смесь, получаемую смешением гипсовой суспензии, состоящей из 6,0 кг (76,0%) высокопрочного гипсового вяжущего, 1,5 кг (19,0%) водного раствора, содержащего 0,05 кг (0,63%) натриевой соли сульфомеламинформальдегидной смолы - «Меламин»; 0,005 кг (0,06%) замедлителя схватывания - «Plastretard РЕ»; 0,01 кг (0,13%) стиролакрилатной дисперсии; 0,001 кг (0,012%) армирующих акриловых волокон; 0,08 кг (1,0%) гидрофобизатора «Софэксил-41 К», 0,1 кг (1,3%) синего железоокисного пигмента и 0,2 кг (2,5%) кварцевого песка. Массу в форме прессовали под давлением 10 МПа и выдерживали под давлением в течение 1 часа. Полученное изделие шлифовали и полировали. Далее как в примере 1.

Предлагаемый способ позволяет получать гипсобрекчевидный материал и изделия из него высокой прочностью на сжатие и изгиб, повышенной адгезионной прочностью связки щебневидного наполнителя с композиционным гипсовым вяжущим, низким водопоглощением, высокими экологическими и эстетически-декоративными показателями, которые невозможно достичь с применением других известных способов с гипсовыми вяжущими.

Изобретение относится к брекчевидным материалам и способам получения изделий из них. Технический результат - увеличение прочности материала и водостойкости поверхности изделий из него с одновременным увеличением эстетической и декоративной выразительности. Гипсобрекчевидный материал содержит вящущее и природный щебень из однотипных или различных горных пород, преимущественно природного гипса, или ангидрита, или яшмы, или малахита, или шунгита, или чароита, или туркенита, или сердолика, или жадеита (нефрита), или лазурита, или розового кварца, или аметиста, или авантюрина красного, или смесь указанных горных пород фракционным размером 3-25 мм в количестве 20,0-60,0% от общей массы вяжущего, в качестве вяжущего используют гипсовую суспензию, включающую, масс.%: высокопрочное или строительное, или полифазовое гипсовое вяжущее 24,0-59,5, известь 0,4-7,0, пластификатор, выбранный из группы длинноцепочечных поликарбоксилатов, или пластификатор, выбранный из группы короткоцепочечных поликарбоксилатов, или смесь длинноцепочечных и короткоцепочечных поликарбоксилатов 0,182-1,25, пеногаситель 0,00-0,006, пигмент оксид 0,02-0,36, фосфат натрия 0,001-0,005, сахар 0,01-0,025, воду остальное. В способе получения изделий из указанного выше гипсобрекчевидного материала на внутреннюю поверхность формы из плоского резиноподобного материала укладывают равномерным слоем указанный выше природный щебень, заливают его указанным выше вяжущим, после полирования лицевую поверхность изделия покрывают прозрачными органическими лаками на основе полиуретановых, или эпоксидных, или поливинилхлоридных, или полиэфирных смол. 2 н.п. ф-лы, 2 табл.

1. Гипсобрекчевидный материал, содержащий гипсовое вяжущее и природный щебень из однотипных или различных горных пород, преимущественно природного гипса, или ангидрита, или яшмы, или малахита, или шунгита, или чароита, или туркенита, или сердолика, или жадеита (нефрита), или лазурита, или розового кварца, или аметиста, или авантюрина красного, или смесь указанных горных пород фракционным размером 3-25 мм в количестве 20,0-60,0% от общей массы вяжущего, отличающийся тем, что в качестве вяжущего используют гипсовую суспензию, включающую высокопрочное, или строительное, или полифазовое гипсовое вяжущее, известь, пластификатор, пеногаситель, пигмент, фосфат натрия, сахар и воду при следующих соотношениях компонентов, мас.%:

2. Способ получения изделий из гипсобрекчевидного материала по п.1, заключающийся в том, что на внутреннюю поверхность формы из плоского резиноподобного материала укладывают равномерным слоем природный щебень из однотипных или различных горных пород, заливают указанный щебень гипсовой суспензией, в качестве природного щебня используют природный гипс, или ангидрит, или яшму, или малахит, или шунгит, или чароит, или туркенит, или сердолик, или жадеит (нефрит), или лазурит, или розовой кварц, или аметист, или авантюрин красный фракционным размером 3-25 мм в количестве 20,0-60,0% от общей массы гипсового вяжущего, после полирования лицевую поверхность изделия покрывают прозрачными органическими лаками на основе полиуретановых, или эпоксидных, или поливинилхлоридных, или полиэфирных смол.

| КИРИЕНКО В.В | |||

| и др | |||

| Оселковый мрамор: древние традиции и современные технологии | |||

| Строительные материалы, 2008, N 8, с.16-18 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1992 |

|

RU2005625C1 |

| RU 2075400 C1, 20.03.1997 | |||

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

| RU 2058948 C1, 27.04.1996 | |||

| Приспособление для приведения установочных колец арифмометра в нулевое положение | 1927 |

|

SU14955A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2011-04-20—Публикация

2009-08-10—Подача