Изобретение относится к атомной энергетике, преимущественно к конструкции внутренних неактивных устройств стержневого тепловыделяющего элемента (твэла) ядерного реактора.

Известен стержневой твэл, состоящий из цилиндрической металлической оболочки, внутри которой размещается ядерное топливо в виде диоксида обогащенного урана, концевых деталей - заглушек, необходимых для герметизации оболочки, фиксирующего элемента, обеспечивающего размещение ядерного топлива в требуемом положении, свободного объема (газосборника), снижающего давление газов на оболочку, возникающее при накоплении газообразных продуктов деления (см. Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головин и др. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. - М.: Энергоатомиздат, 1995, с.45-46). Известная конструкция стержневого твэла является одним из первых базовых вариантов для твэлов промышленных реакторов на тепловых нейтронах, рассчитана преимущественно на использование втулочных фиксирующих элементов, имеет усложненную конструкцию герметизирующих узлов и не предназначена для использования при герметизации наиболее прогрессивного способа контактно-стыковой сварки.

Известны также твэлы, у которых фиксирующие элементы выполнены в виде витых пружин, один конец которых упирается в топливный столб, а противоположный конец фиксируется от перемещения на некотором расстоянии от заглушки за счет сил трения между оболочкой и пружиной, создаваемых распорным усилием группы фиксирующих пружину витков, наружный диаметр которых в свободном состоянии больше внутреннего диаметра оболочки (см. патент США №3310474, 1967 г.).

Недостатком данной конструкции является создание в радиальном направлении локальных дополнительных растягивающих напряжений в сечении оболочки, с которым контактируют фиксирующие витки. При технологической операции размещения фиксирующего элемента внутри оболочки необходимы дополнительные устройства, обеспечивающие предварительное растяжение фиксирующих витков для уменьшения их диаметра до размера, достаточного для прохода по внутреннему сечению оболочки.

Известен также твэл, у которого фиксирующий элемент выполнен в виде витой пружины из нержавеющей стали, опорные витки которой опираются на топливный столб и внутренний торец верхней (по ходу движения теплоносителя снизу вверх) заглушки (см. патент США №3022240, 1962 г.). Недостатком данной конструкции является прямой контакт нержавеющей стали с заглушкой из циркониевого сплава. При сварке заглушки с оболочкой за счет тепопроводности происходит нагрев места контакта опорного витка и внутреннего торца заглушки, что может спровоцировать процесс контактного плавления с образованием относительно легкоплавкой эвтектики, а также интерметаллических соединений (см. Диаграммы состояния двойных металлических систем: Справочник: В 3 т.:Т.1 / Под общ. ред. Н.П.Лякишева, - М.: Машиностроение, 1996, стр.586-590). Образование эвтектики в месте контакта опорного витка и торца заглушки является нежелательным явлением, налагающим определенные ограничения при выборе способов сварки для герметизации, так как большое влияние будут оказывать параметры режима теплового состояния оболочки и заглушки. Однако в процессе герметизации (сварки) может иметь место еще одно явление уже катастрофического характера. В результате отсутствия центрирующих элементов на торце заглушки в процессе предварительного сжатия пружины может произойти осевое смещение опорного витка вплоть до контакта его наружного диаметра с внутренней поверхностью оболочки. При последующем нагреве в процессе герметизации также возможно контактное плавление, но уже не на торце относительно массивной заглушки, а на тонкостенной оболочке с перспективой быстрой разгерметизации твэла при эксплуатации.

Известен твэл, у которого фиксирующий элемент выполнен с упором во внутренний торец заглушки. На торце заглушки имеется выступающий центрирующий элемент, состоящий из конической и нескольких цилиндрических частей. Конический участок выполняет роль ловителя опорного витка пружины при сборке твэла, по цилиндрической части виток центрируется. Цилиндрическая часть выполнена ступенчатой, из ступеней разного диаметров. Ступень большего, чем диаметр центрирующего элемента, диаметра служит для опоры витка пружины, ступень с диаметром меньшим, чем диаметр центрирующего элемента, создает перемычку теплового сопротивления для ограничения потока тепла, поступающего от сварного шва на опорный торец заглушки, что препятствует развитию процесса контактного нагрева и плавления. Длина внутренней части заглушки, располагающейся внутри оболочки после герметизации, также является своего рода термосопротивлением, кроме того, за ее счет опорный виток отодвигается в глубь оболочки от сварного шва (см. патент Японии JP 2004069366А, Мкл. 7 G21C 3/16 от 04.03.2004 г.). Недостатком данной заглушки являются ее относительно большие размеры, что приводит к увеличению безвозвратных потерь циркония. Кроме этого, в результате усложненной конструкции заглушка имеет более сложную и, соответственно, дорогостоящую технологию изготовления.

Известен твэл, у которого заглушка нижняя, к которой поджат топливный столб, выполнена в виде стаканчика, между дном которого и топливным столбом установлен деформируемый элемент (см. патент РФ № 2188467, Мкл. 7 G21C 3/18, опубликован 2002.08.27). Недостатком данной конструкции является наличие глубокой внутренней полости в заглушке, которая располагается под герметизирующим сварным швом. Сварное соединение, выполненное контактно-стыковой сваркой, невозможно проконтролировать на сплошность ультразвуком, так как используемый способ серийного контроля предусматривает сплошную заглушку в контролируемой зоне (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. В 2 кн. Кн.2 / Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головин и др. / Под ред. Ф.Г.Решетникова. - М.: Энергоатомиздат, 1995, с.275-276). Если заглушка приваривается после снаряжения (что характерно для верхней заглушки, к которой может быть применено это решение) с уже размещенной пружиной, применение других видов неразрушающих методов контроля также будет затруднено.

Для исключения контактного плавления между опорным витком пружины и внутренним торцом заглушки размещаются дополнительные элементы из материала, не образующего эвтектики либо интерметаллических соединений с материалом заглушки (см. патент США № 3963566, Мкл. 2 G21C 3/16 от 15.06.1976 г.). Недостатком данной конструкции является наличие дополнительной детали в конструкции твэла и соответственно усложнение технологии его производства.

Наиболее близкой по технической сущности и достигаемому эффекту к заявляемому решению - прототипом является тепловыделяющий элемент по патенту США № 3378458, опубликован 16.04.1968 г. Тепловыделяющий элемент содержит оболочку, заглушки, герметизирующие концы оболочки, топливный столб, компенсирующий объем и пружину, расположенную между топливным столбом и смежной заглушкой, опорный виток которой отогнут на 90° и контактирует с заглушкой в центре торца (наиболее холодная зона при герметизации сваркой). Кроме этого опорный виток имеет поверхностное покрытие материалом, у которого температура образования эвтектики с материалом заглушки значительно выше температуры в зоне его контакта с заглушкой. В этом патенте также указывается на возможность использования в конструкции пружины фасонного конца с переменным диаметром витков.

Основной недостаток этой конструкции - при выполнении технологических операций происходит отгибание опорного витка и смещение точки контакта в более горячую зону. Для борьбы с этим недостатком используется дополнительное покрытие, что усложняет технологический процесс.

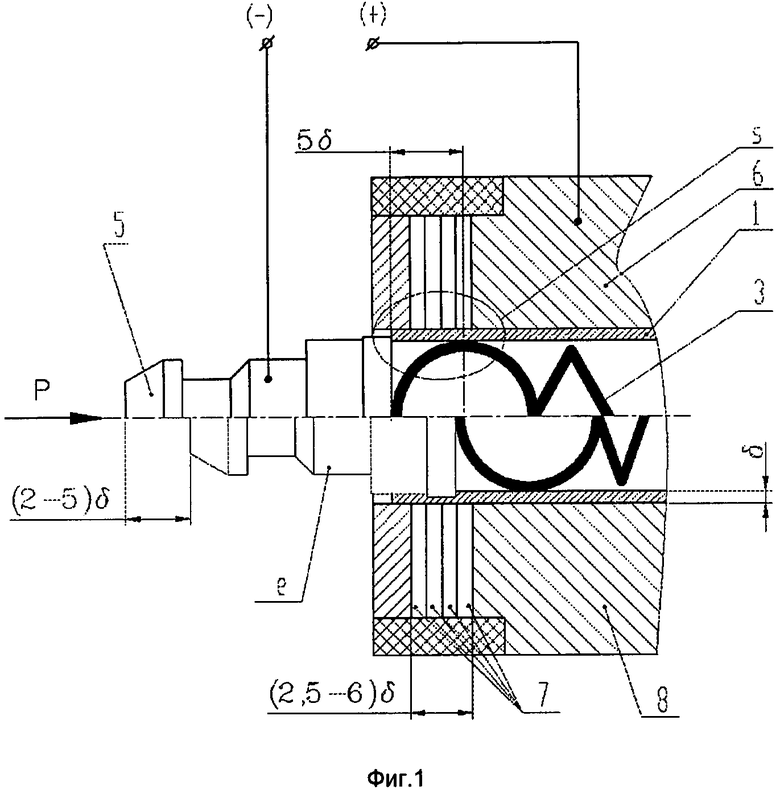

Отогнутый опорный виток имеет в идеальном случае контакт только с центром внутреннего торца заглушки. Между наружным диаметров витков пружины и внутренним диаметром оболочки имеется зазор, для фасонной части - значительный. В случае отсутствия центрирующих элементов на торце заглушки возможно смещение опорного витка от центра заглушки в пределах зазора с образованием контакта с внутренней поверхностью оболочки. При герметизации твэлов одним из способов сварки плавлением это явление не имеет существенного значения. Заглушка предварительно, в холодном состоянии, запрессовывается перед сваркой, и ее внутренний торец при запрессовке отодвигает опорный виток от будущей зоны нагрева. При контактно-стыковой сварке, например, по патенту RU 2082574, Мкл. 6 В23К 11/02, G21C 3/00, опубл. 26.06.97, бюл. № 18 (см. фиг.1) наружный диаметр заглушки (5) превышает внутренний диаметр оболочки (1) на (0,2-1,4)δ, где δ - толщина стенки оболочки, поэтому заглушка запрессовывается с образованием неразъемного, герметичного сварного соединения в предварительно нагретом состоянии в предварительно нагретый же участок оболочки. Сварочный ток для нагрева оболочки и заглушки включается после обеспечения предварительного плотного контакта между торцом оболочки и торцом заглушки. Перемещение (запрессовка и сварка) заглушки в оболочку начнется лишь при достижении нагрева зон свариваемых деталей, достаточного для пластической деформации металла заглушки и оболочки. При таких условиях сварки и возможном смещении опорного витка до контакта с внутренней поверхностью оболочки точка контакта может оказаться в зоне, нагретой до пластического состояния. Например, по патенту RU 2082574 (Мкл. 6 В23К 11/02, G21C 3/00, опубл. 26.06.97, бюл. №18) такая зона (для создания качественного сварного соединения) определяется в (2-5)δ, хотя она может быть больше, так как размер наборной части токоподвода (7, фиг.1), которым определяется вся зона нагрева, выполнен в пределах (2,5-6)δ. При номинальном внутреннем диаметре оболочки твэла ВВЭР1000 - 7,72 мм, радиус опорного витка пружины, с учетом зазора между наружным диаметром витков пружины и внутренним диаметром оболочки, может быть 3,6 мм, с таким радиусом точка контакта витка с оболочкой будет располагаться примерно на таком же расстоянии от внутреннего торца заглушки. При толщине оболочки твэла до 0,73 мм зона нагрева может составлять 3,65-4,38 мм от плоскости торца оболочки без учета теплопроводности материала. Запрессовка (величина заглубления) заглушки в оболочку под действием сварочного усилия составляет также (2-5)δ. Металл этой зоны оболочки участвует в формировании сварного соединения, то есть нагревается и пластически деформируется. Следовательно, имеется возможность нагрева наружной поверхности опорного витка пружины (3, фиг.1). Контакт наружной поверхности витка с внутренней поверхностью оболочки, который образовался в результате отсутствия центровки, становится более плотным в результате пластической деформации, вызванной нагревом слоев металла оболочки, расположенных со стороны внутренней поверхности. Создаются условия для схватывания металла фиксатора с металлом оболочки (температура образования эвтектики Zr-Fe - 934°С). При перемещении заглушки происходит разрушение места схватывания и механическое повреждение внутренней поверхности оболочки (задир со смещением металла) и наружной поверхности контактирующего витка.

Горячий, нагретый до пластического состояния металл внутренних слоев оболочки может просто сдвигаться опорным витком пружины в результате нарушения центровки и без схватывания, что также снижает ресурс работы оболочки.

Технической задачей изобретения является повышение надежности работы тепловыделяющего элемента при снижении затрат на его производство.

Решение задачи достигается тем, что тепловыделяющий элемент ядерного реактора, состоящий из цилиндрической металлической оболочки, внутри которой размещено ядерное топливо в виде столба таблеток из диоксида обогащенного урана, фиксирующего элемента, обеспечивающего заданное положение столба таблеток, выполненного в виде витой пружины, состоящей из цилиндрической рабочей и фасонной частей, нижней и верхней, по ходу движения теплоносителя в активной зоне реактора, заглушек, герметизирующих оболочку с открытых концов в результате контактно-стыковой сварки, витки рабочей части пружины имеют одинаковый диаметр, а ее опорный виток упирается в топливный столб, витки фасонной части пружины имеют переменный диаметр, а ее опорный виток опирается на внутренний торец верхней заглушки, имеющей элементы центрирования опорного витка, согласно изобретению опорный виток фасонной части пружины со стороны верхней заглушки имеет наружный диаметр, меньший диаметра зоны с измененной структурой металла, образующейся в результате нагрева при герметизации оболочки на внутреннем торце заглушки, длина фасонной части пружины в предварительно сжатом состоянии, когда внутренний торец заглушки, контактирующий с опорным витком, упирается в торец оболочки перед началом герметизации, больше величины зоны с измененной структурой, образующейся по длине стенки оболочки в результате герметизации, а центрирующий элемент на торце верхней заглушки выполнен в виде конического выступа с диаметром основания, меньшим диаметра зоны с измененной структурой на величину диаметра проволоки, из которой навивается пружина.

В частном случае реализации изобретения для устранения нелинейности в рабочей характеристике пружины витки фасонной части фиксирующего элемента выполнены в поджатом состоянии.

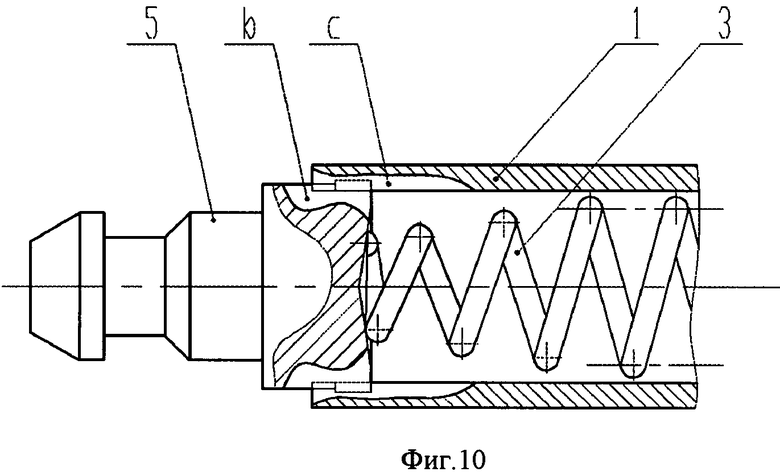

Использование в верхней заглушке центрирующего элемента в виде конического углубления на внутреннем торце с основанием, равным 0,75-0,9 внутреннего диаметра торца заглушки, и глубиной 0,1-0,2 протяженности зоны сплошности сварного соединения заглушки с оболочкой, получаемой при герметизации контактно-стыковой сваркой, позволяет с достаточной точностью центрировать опорный виток фасонной части, обеспечить достоверный неразрушающий контроль зоны сплошности сварного соединения и снизить безвозвратные потери циркония.

Учет количественных результатов нагрева оболочки и заглушки твэла при герметизации способом контактно-стыковой сварки, реализованный в геометрии пружины и заглушки, позволяет исключить высокотемпературный контакт разнородных материалов в нагретом состоянии, предотвратить образование интерметаллидных фаз, повысить надежность работы твэла и снизить затраты на изготовление элементов, обеспечивающих эти свойства.

Предлагаемое техническое решение поясняется графическими материалами.

На фиг.1 представлена схема герметизации известного твэла известным способом контактно-стыковой сварки, иллюстрирующая недостатки конструкции твэла.

На фиг.2 представлена конструкция заявляемого твэла.

На фиг.3 представлено размещение фиксирующего элемента при свободном состоянии витков в снаряженном топливом твэле перед перемещением на позицию герметизации контактно-стыковой сваркой.

На фиг.4 представлена схема начального периода герметизации заявляемого твэла (с предварительно поджатыми витками фиксирующего элемента и упором торца заглушки в торец оболочки) известным способом контактно-стыковой сварки, иллюстрирующая преимущества конструкции заявляемого твэла.

На фиг.5 представлен макрошлиф поверхности внутреннего торца верхней заглушки после герметизации с использованием контактно-стыковой сварки с выделенной зоной неизмененной структуры металла заглушки (D).

На фиг.6 представлена рентгенограмма верхней части твэла после герметизации с использованием контактно-стыковой сварки, иллюстрирующая смещение опорного витка фасонной части пружины при отсутствии центрирующих элементов на внутреннем торце заглушки.

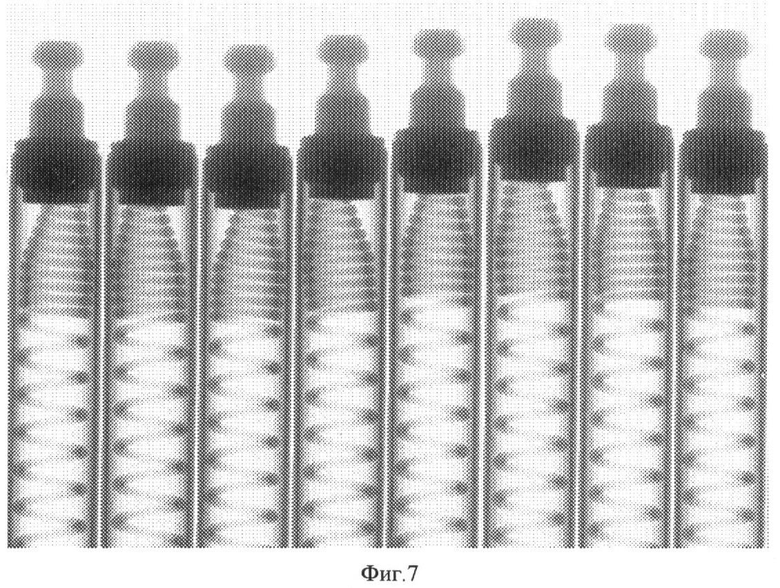

На фиг.7 представлена рентгенограмма верхней части твэла после герметизации с использованием контактно-стыковой сварки, иллюстрирующая смещение опорного витка фасонной части пружины с поджатыми витками при отсутствии центрирующих элементов на внутреннем торце заглушки.

На фиг.8 представлена рентгенограмма заявляемого твэла после герметизации с использованием контактно-стыковой сварки.

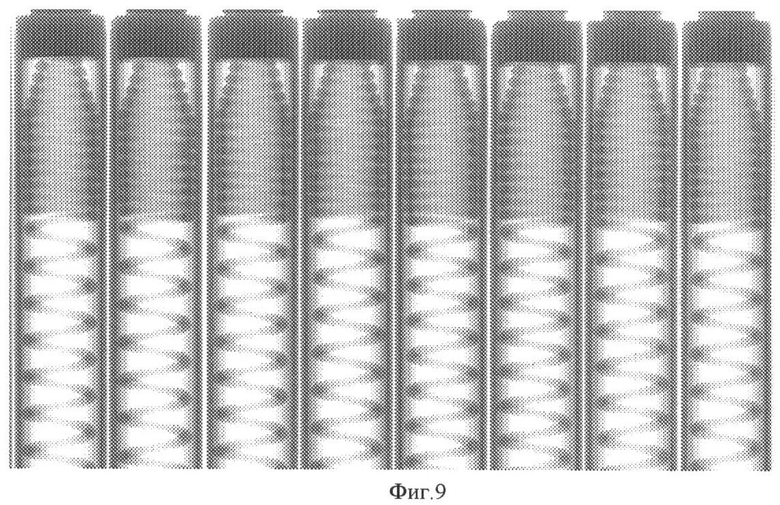

На фиг.9 представлена рентгенограмма заявляемого твэла с поджатыми витками фасонной части с центрирующим элементом на внутреннем торце заглушки в виде конического углубления.

На фиг.10 представлен вариант центрирующего элемента на внутреннем торце заглушки в виде конического углубления.

Тепловыделяющий элемент ядерного реактора (фиг.2) состоит из оболочки 1, в которой размещены таблетки 2 топливного столба. Твэл герметизирован контактно-стыковой сваркой с оболочкой заглушек нижней 4 и верхней 5. Между топливным столбом и верхней заглушкой расположен фиксирующий элемент 3, выполненный в виде витой пружины, имеющей цилиндрическую рабочую и фасонную части. Опорный виток рабочей части опирается на торец верхней таблетки 2 топливного столба. Опорный виток фасонной части опирается на внутренний торец верхней заглушки 5 и зафиксирован от осевого смещения центрирующим элементом (а). Зоны (b) и (с) (в продольном сечении) соответствуют зонам с измененной в результате сварки структурой металла в заглушке и оболочке соответственно.

Данное устройство работает следующим образом.

Оболочка 1 с приваренной нижней заглушкой 4 снаряжается таблетками 2 топливного столба. В компенсационный объем оболочки, не заполненный таблетками, устанавливается в свободном состоянии фиксирующий элемент 3, выполненный в виде витой пружины. Часть пружины в свободном состоянии выступает за пределы оболочки 1 (см. фиг.3). Величина вылета зависит от рабочей характеристики пружины. В таком состоянии твэл подается транспортным модулем автоматической линии, например, такой, как заявлена по патенту РФ № 2070740, на позицию сварки сварочных установок, например, как заявленные по авторским свидетельствам СССР № 941070 или № 1490829, патенту РФ № 2245769, либо иных, предназначенных для герметизации твэлов способом контактно-стыковой сварки. Подающее устройство сварочных установок подает оболочку 1 открытым концом, из которого выступает фиксирующий элемент 3, в сварочную камеру, которая изолирует на период герметизации конец оболочки 1 от окружающей среды. В зависимости от конструкции сварочной установки заглушка 5 может подаваться в неразъемную сварочную камеру проталкиванием открытым концом оболочки 1 (выступающей частью фиксирующего элемента) через специальное отверстие либо специализированным устройством при наличии разъемной камеры. С момента начала подачи оболочки 1 и заглушки 5 в сварочную камеру их взаимное расположение не может ни контролироваться, ни корректироваться сварщиком-оператором. При отсутствии центрирующих элементов (а) на торце заглушки 5 в этот момент может произойти взаимное смещение опорного витка пружины и заглушки, которой потом зафиксируется при упоре заглушки в торец оболочки. Смещение опорного витка может произойти в результате потери устойчивости при сжатии значительно выступающей за оболочку части фиксирующего элемента. При наличии центрирующего элемента потеря устойчивости не имеет большого значения, так как смещения опорного витка не происходит, а прогиб пружины ликвидируется при дальнейшем сжатии и размещении выступающих витков внутри оболочки.

Завершающий этап подачи оболочки 1 и заглушки 5, который является исходным состояние для начала процесса герметизации, показан на фиг.4. Оболочка 1 твэла зафиксирована от смещения специальным токоподводом 8 и дополнительным зажимным устройством (на фиг.4 не показаны). После ряда операций, связанных с заполнением твэла гелием, к заглушке 5 прикладывается сварочное усилие (Р), и между торцом заглушки и торцом оболочки создается плотный контакт. После создания контакта через заглушку и оболочку пропускается импульс сварочного тока. Создается зона нагрева (s). За счет использования в токоподводе 8 наборных пластин 7 зона нагрева оболочки имеет аномально большую протяженность, что является основным характерным признаком контактно-стыковой сварки твэлов. Однако витки фасонной части фиксирующего элемента с нагретыми участками оболочки не контактируют. В тепловой контакт вступает опорный виток фасонной части с внутренним торцом заглушки 5. На фиг.5 представлена макроструктура металла торца заглушки, возникшая в результате нагрева при герметизации, выделена зона (D) с неизмененной структурой. Ее диаметр зависит от диаметра твэла и режимов сварки - амплитуды и длительности сварочного тока. В соответствии с диаграммой состояния циркониевых сплавов, из которых изготавливаются твэлы, в равновесном состоянии температура их рекристаллизации составляет 580-610°С (см. Займовский А.С., Никулина А.В., Решетников Н.Г. Циркониевые сплавы в ядерной энергетике - М.: Энергоатомиздат, 1994, с.194-195). Учитывая высокие степени перегрева и переохлаждения, возникающие при высоких сварочных скоростях нагрева и охлаждения (время прохождения сварочного тока в одном из частных случаев - 20 мс, время полного цикла сварки 49 с), граница зоны с неизмененной структурой может быть отодвинута на 50-100°С. Однако это значительно ниже температуры образования эвтектики Zr-Fe, которая составляет 934°С. Следовательно, граница между зонами с измененной и неизмененной структурой на торце заглушки может служить критерием отсутствия контактного плавления и образования интерметаллических соединений при контакте материалов фиксирующего элемента и заглушки в процессе нагрева при герметизации способом контактно-стыковой сварки.

На фиг.6 и 7 представлены рентгенограммы твэлов, для герметизации которых использовались заглушки без центрирующих элементов. В выборке на фиг.6 только у твэла справа, в выборке на фиг.7 только у двух твэлов справа можно считать расположение опорного витка допустимым, хотя не исключено его смещение из плоскости рентгенограммы.

На фиг.8 и 9 представлены рентгенограммы твэлов, для герметизации которых использовались заглушки с центрирующими элементами. На фиг.8 использован центрирующий элемент в виде конического выступа. На фиг.9 центрирующий элемент выполнен в виде конического углубления в торце заглушки, конструкция которого показана на фиг.10. В данных выборках у всех твэлов отсутствует смещение опорного витка.

Выбор размеров центрирующего устройства в виде конического углубления связан с особенностями сварного соединения, получаемого при герметизации твэла контактно-стыковой сваркой. При значении диаметра конуса более 0,75-0,9 внутреннего диаметра оболочки нарушается стабильность «холодного» плоскостного контакта торца трубы и торца заглушки, так как коническая поверхность попадает в зону пластической деформации при приложении сварочного усилия. При диаметре, меньшем 0,75-0,9 внутреннего диаметра оболочки, ухудшаются возможности центрирования опорного витка с больших отклонений.

Выбор глубины конического углубления (0,1-0,2 протяженности сварного соединения) определяется особенностями ультразвукового контроля (УЗК) сплошности. Поскольку начало зоны сварного соединения, выполненного контактно-стыковой сваркой вдоль оболочки, практически совпадает с плоскостью торца заглушки, то любое углубление в торце определяется прибором ультразвукового контроля как непровар с соответствующим уменьшением протяженности зоны сварного соединения. Из соображений надежности эксплуатации твэла протяженность зоны сварного соединения не должна быть меньше 2δ (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. В 2 кн. Кн.2 /Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головин и др. / Под ред. Ф.Г.Решетникова. - М.: Энергоатомиздат, 1995, с.219). Увеличивая технологически протяженность зоны сварного соединения на 20-30%, что легко достигается на современном сварочном оборудовании, можно компенсировать отклонения в показаниях прибора ультразвукового контроля, учитывающего углубление на торце заглушки. Фактическое превышение протяженности зоны сварного соединения идет в запас прочности. Увеличение углубления более 0,1-0,2 протяженности сварного соединения вызовет значительную корректировку режимов сварки для технологической компенсации уменьшения зоны протяженности сварного соединения, что, в свою очередь, может привести к перегреву оболочки и потере ее коррозионной стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

| Тепловыделяющий элемент водо-водяного энергетического ядерного реактора | 2020 |

|

RU2748538C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2021 |

|

RU2830567C2 |

| Тепловыделяющий элемент водо-водяного энергетического ядерного реактора | 2020 |

|

RU2823744C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| УСТАНОВКА КОНТАКТНО-СТЫКОВОЙ СВАРКИ | 2003 |

|

RU2275282C2 |

| СПОСОБ И УСТРОЙСТВО ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА К ГЕРМЕТИЗАЦИИ | 2003 |

|

RU2268511C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ (ВАРИАНТЫ) | 2005 |

|

RU2293633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2380206C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2381881C2 |

Изобретение относится к атомной энергетике, преимущественно к конструкции внутренних неактивных устройств стержневого тепловыделяющего элемента (твэла) ядерного реактора. Тепловыделяющий элемент ядерного реактора состоит из цилиндрической металлической оболочки, внутри которой размещено ядерное топливо в виде столба таблеток из диоксида урана, фиксирующего элемента, нижней и верхней, по ходу движения теплоносителя в активной зоне реактора, заглушек, причем фиксирующий элемент выполнен в виде витой пружины, у которой опорные витки с одной стороны пружины упираются в топливный столб таблеток, а с другой стороны пружины - во внутренний торец верхней заглушки, имеющей элемент центрирования опорного витка. Пружина имеет цилиндрическую рабочую часть, витки которой выполнены с одинаковым диаметром, и фасонную часть, витки которой выполнены с переменным диаметром. Опорный виток фасонной части пружины фиксирующего элемента со стороны верхней заглушки имеет наружный диаметр меньше диаметра зоны с измененной структурой, образующейся на внутреннем торце верхней заглушки при герметизации оболочки, длина фасонной части пружины в предварительно сжатом состоянии больше зоны с измененной структурой, образующейся по длине стенки оболочки в результате герметизации, а центрирующий элемент на торце верхней заглушки выполнен в виде конического выступа с диаметром основания меньше диаметра зоны с измененной структурой на величину диаметра проволоки, из которой выполнена пружина. Витки фасонной части фиксирующего элемента выполнены в поджатом состоянии. Центрирующий элемент верхней заглушки может быть выполнен в виде конического углубления на внутреннем торце заглушки с диаметром основания 0,75-0,9 от внутреннего диаметра оболочки тепловыделяющего элемента и глубиной 0,1-0,2 от протяженности зоны сварного соединения заглушки с оболочкой. При использовании изобретения повышается надежность работы тепловыделяющего элемента при снижении затрат на его производство. 1 з.п. ф-лы, 10 ил.

1. Тепловыделяющий элемент ядерного реактора, состоящий из цилиндрической металлической оболочки, внутри которой размещено ядерное топливо в виде столба таблеток из диоксида урана, фиксирующего элемента, нижней и верхней, по ходу движения теплоносителя в активной зоне реактора, заглушек, причем фиксирующий элемент выполнен в виде витой пружины, у которой опорные витки с одной стороны пружины упираются в топливный столб таблеток, а с другой стороны пружины - во внутренний торец верхней заглушки, имеющей элемент центрирования опорного витка, отличающийся тем, что пружина имеет цилиндрическую рабочую часть, витки которой выполнены с одинаковым диаметром, и фасонную часть, витки которой выполнены с переменным диаметром, при этом опорный виток фасонной части пружины со стороны верхней заглушки имеет наружный диаметр меньше диаметра зоны с измененной структурой, образующейся на внутреннем торце верхней заглушки при герметизации оболочки, длина фасонной части пружины в предварительно сжатом состоянии больше зоны с измененной структурой, образующейся по длине стенки оболочки в результате герметизации, а элемент центрирования опорного витка на торце верхней заглушки выполнен в виде конического выступа с диаметром основания меньше диаметра зоны с измененной структурой на величину диаметра проволоки, из которой выполнена пружина, или в виде конического углубления с диаметром основания 0,75-0,9 от внутреннего диаметра оболочки тепловыделяющего элемента и глубиной 0,1-0,2 от протяженности зоны сварного соединения заглушки с оболочкой.

2. Тепловыделяющий элемент по п.1, отличающийся тем, что витки фасонной части пружины выполнены в поджатом состоянии.

| US 3378458 А, 16.04.1968 | |||

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2256242C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2303299C2 |

| JP 2004069366 A, 04.03.2004 | |||

| US 3963566 A, 15.06.1976. | |||

Авторы

Даты

2011-04-27—Публикация

2008-07-28—Подача