Изобретение относится к ядерной энергетике и может найти применение на предприятиях изготовления тепловыделяющих элементов (твэл) для ядерных реакторов.

Эксплуатационная надежность твэлов во многом определяется выполнением сварных соединений. Главная задача герметизации - сохранить герметичность твэлов в течение всего срока эксплуатации и последующих их хранения и транспортировки вплоть до момента разрушения при операциях регенерации топлива (см. «Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов». Книга 2. Под ред. Ф.Г.Решетникова - М.: Энергоатомиздат, 1995 г., стр.181, гл.20).

Известен способ герметизации оболочек твэлов, включающий сварку плавлением заглушки к оболочке электронным лучом и конечную после снаряжения оболочки таблетированным ядерным топливом сварку заглушки интенсивной пластической деформацией (КСС) (см. там же, стр.183, 192).

Недостатком сварных соединений из циркониевых сплавов, выполненных плавлением, является повышенная пористость в литой зоне. Существующими нормативными требованиями к недопустимым дефектам относятся трещины, непровары, дефекты канального и плоскостного типа, неметаллические включения в расчетной зоне сварного шва и другие, обуславливающие возможность появления негерметичности при изготовлении твэлов или способные раскрыться при эксплуатации (см. там же, стр.184).

При выполнении конечной после снаряжения оболочки столбом топливных таблеток контактно-стыковой сварки заглушки к оболочке фактором, влияющим на качество сварки, является загрязненность места сварки пылью ядерного топлива. Качество сварного шва при этом снижается из-за попадания в зону сварки частиц ядерного топлива.

Наиболее близким по технической сущности и достигаемому эффекту является способ подготовки тепловыделяющего элемента к герметизации, включающий электронно-лучевую сварку заглушки к одному концу оболочки, снаряжение столба топливных таблеток в открытый конец оболочки, фиксацию столба топливных таблеток в оболочке фиксатором и очистку открытого торца снаряженной оболочки перед конечной контактно-стыковой сваркой заглушки к снаряженной оболочке под давлением гелия под оболочкой (см. Патент RU 2070740, МПК 6 G 21 C 21/02 по заявке 94018136/25 от 17.05.1994, опубл. 20.12.1996 «Автоматическая линия изготовления тепловыделяющих элементов»). В способе-прототипе очистку открытого торца снаряженной оболочки осуществляют с помощью полого штока, сообщенного с вакуумной системой, вводимого в оболочку, однако при этом не происходит очистки внешней поверхности снаряженной оболочки, примыкающей к торцу оболочки и вводимой при снаряжении оболочки в бокс снаряжения.

Известно, что перед снаряжением топливные таблетки проходят шлифование, при котором их поверхность покрывается заметным слоем пыли (см. «Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов». Книга 1. Под ред. Ф.Г.Решетникова - М.: Энергоатомиздат. 1995 г., стр.101). Вполне вероятно, что при вакуумном отсосе пыли из открытого торца снаряженной оболочки не исключено остаточное загрязнение внутренней поверхности у торца снаряженной оболочки после прекращения вакуумного отсоса. Вакуумный отсос не должен быть длительным, так как это снижает производительность, и должен быть мгновенным, но при этом загрязнение пылью может быть не полностью устранено.

Как уже указывалось выше, качество сварки при этом снижается и снижается надежность эксплуатации твэлов в ядерном реакторе.

Наиболее близким по техническим условиям и достигаемому эффекту является устройство подготовки тепловыделяющих элементов к герметизации, содержащее электронно-лучевую установку сварки заглушки к одному концу оболочки, установку снаряжения столба топливных таблеток в открытый торец оболочки, размещаемой соосно снаряжаемому столбу топливных таблеток, механизм запрессовки фиксаторов и механизм очистки открытого торца снаряженной оболочки перед конечной герметизацией в установке контактно-стыковой сварки заглушки к снаряженной оболочке (см. Патент RU 2070740, МПК 6, G 21 C 21/02, заявка 94018136/25 от 17.05.1994, опубл. 20.12.1996 «Автоматическая линия изготовления тепловыделяющих элементов»).

В устройстве-прототипе механизм очистки открытого торца выполнен в виде полого штока, сообщенного с вакуумной системой и вводимого в оболочку, тогда как внешняя поверхность у открытого торца снаряженной оболочки не содержит устройств очистки от пыли, которая при конечной герметизации заглушкой снаряженной оболочки может попасть в сварной шов и снизить качество сварки.

Не исключено остаточное загрязнение пылью и внутренней поверхности оболочки у ее торца после вакуумного отсоса, что также снизит качество сварки и надежность эксплуатации твэлов в ядерном реакторе.

Увеличением времени вакуумного отсоса можно добиться качественной очистки от пыли, но при этом снижается производительность изготовления твэлов.

Технической задачей изобретения является повышение производительности изготовления тепловыделяющих элементов, повышение качества сварки и надежности эксплуатации тепловыделяющих элементов в ядерном реакторе.

Эта техническая задача решается тем, что в способе подготовки тепловыделяющего элемента к герметизации, включающем электронно-лучевую сварку заглушки к одному концу оболочки, снаряжение столба топливных таблеток в открытый торец оболочки, фиксацию столба топливных таблеток в оболочке фиксатором, очистку открытого торца снаряженной оболочки перед конечной контактной стыковой сваркой заглушки к снаряженной оболочке, согласно изобретению перед конечной контактной стыковой сваркой заглушки осуществляют со стороны открытого торца снаряженной оболочки одновременную очистку с помощью пропитанной моющим раствором протирочной ленты открытого торца, внешней и внутренней поверхностей снаряженной топливными таблетками оболочки, ленту вводят во внутреннюю полость со стороны открытого торца в снаряженную топливными таблетками оболочку и охватывают ею внешнюю поверхность на ширину ленты, для очистки поворачивают снаряженную оболочку вокруг своей оси, смещают загрязненный участок протирочной ленты и подают для очистки снаряженной топливными таблетками оболочки чистый участок протирочной ленты.

Другими отличиями является применение в качестве моющего раствора этилового спирта, применение в качестве моющего раствора метилового спирта.

Эта техническая задача решается также тем, что в устройстве подготовки тепловыделяющего элемента к герметизации, содержащем электронно-лучевую установку сварки заглушки к одному концу оболочки, установку для снаряжения столбом топливных таблеток оболочки через ее открытый торец, механизм запрессовки фиксаторов и механизм очистки со стороны открытого торца снаряженной оболочки перед конечной герметизацией в установке контактной стыковой сварки заглушки к снаряженной оболочке, согласно изобретению механизм очистки со стороны открытого торца снаряженной оболочки выполнен в виде протирочной головки с тороидальной рабочей частью, которая предназначена для взаимодействия через протирочную ленту с открытым торцом перемещаемой снаряженной оболочки, при этом протирочная лента размещена на двух барабанах перпендикулярно к оси снаряженной оболочки с возможностью ее смещения после каждого цикла протирки и пропитана моющим раствором, устройство снабжено увлажнителем для подачи моющего раствора на протирочную ленту, силовым цилиндром для ввода и вывода после протирки снаряженной оболочки и приводом для поворота вокруг своей оси снаряженной оболочки.

Другим отличием является то, что устройство снабжено ограничителями-компенсаторами смещения протирочной ленты, сосудом с моющим раствором и рычагами привода рамы компенсаторов.

Такое выполнение способа и устройства подготовки тепловыделяющего элемента к герметизации позволит повысить производительность изготовления твэлов за счет сокращения времени очистки торца снаряженной оболочки от пыли, повысить качество сварки и надежность эксплуатации твэлов в ядерном реакторе.

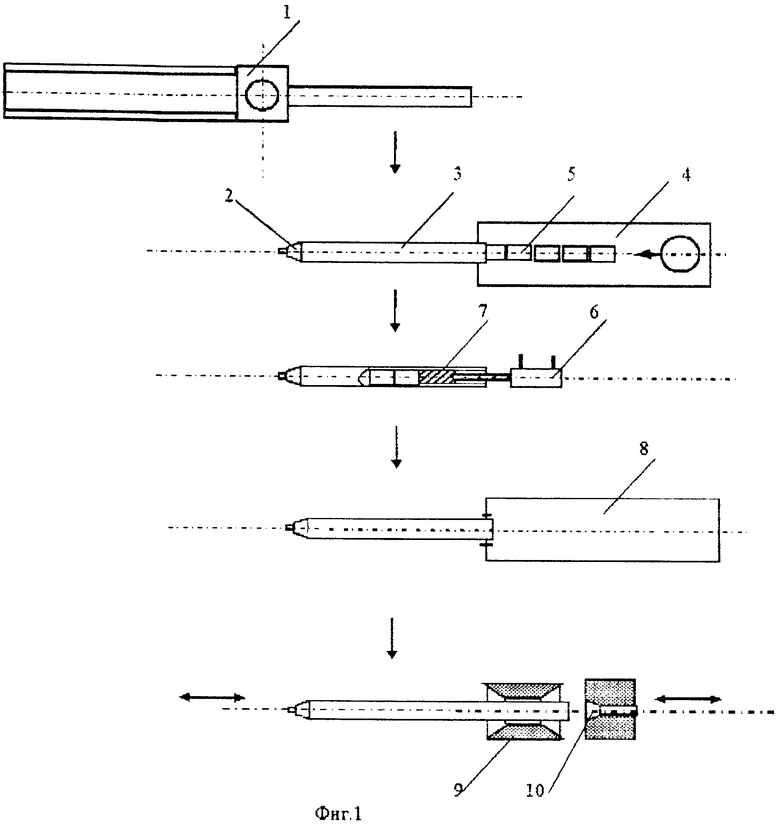

На чертежах представлено устройство подготовки тепловыделяющего элемента к герметизации, где:

на фиг.1 - общий вид устройства;

на фиг.2 - механизм очистки открытого торца снаряженной оболочки (вид сверху);

на фиг.3 - механизм очистки (вид сбоку);

на фиг.4 - протирочная головка в момент протирки.

Устройство подготовки тепловыделяющих элементов к герметизации содержит электронно-лучевую установку 1 сварки заглушки 2 к одному концу оболочки 3, установку 4 для снаряжения столбом 5 топливных таблеток оболочки 3 через ее открытый торец, размещаемую соосно снаряжаемому столбу 5 топливных таблеток, механизм 6 запрессовки фиксаторов 7 и механизм 8 очистки со стороны открытого торца снаряженной оболочки 3 перед конечной герметизацией в установке 9 контактной стыковой сварки заглушки 10 к снаряженной оболочке 3 (тепловыделяющему элементу).

Механизм 8 очистки со стороны открытого торца снаряженной оболочки 3 выполнен в виде протирочной головки 11 с тороидальной рабочей частью 12, предназначенной для взаимодействия через протирочную ленту 13 с открытым торцом перемещаемой снаряженной оболочки 3.

Протирочная лента 13 размещена на двух барабанах 14, 15 перпендикулярно к оси снаряженной оболочки 3 с возможностью ее смещения после каждого цикла протирки, пропитана моющим раствором, который подается на протирочную ленту 13 увлажнителем 16 для подачи моющего раствора, которым снабжено устройство.

Ввод и вывод после протирки снаряженной оболочки 3 осуществлен силовым цилиндром 17 с приводом 18 для поворота вокруг своей оси снаряженной оболочки 3.

Устройство снабжено ограничителями-компенсаторами 19, 20 смещения протирочной ленты 13, сосудом 21 с моющим раствором и рычагами 22, 23 привода рамы 24 компенсаторов 19, 20.

Способ подготовки тепловыделяющего элемента к герметизации осуществляют следующим образом.

На электронно-лучевой установке 1 к одному из концов оболочки 3 осуществляют сварку заглушки 2 и в открытый торец оболочки 3 на установке 4 снаряжают столб 5 топливных таблеток. На механизме 6 запрессовывают фиксатор 7 и фиксируют столб 5 топливных таблеток в оболочке 3. В процессе снаряжения столба 5 топливных таблеток в открытый торец оболочки 3 происходит загрязнение как внутренней полости оболочки, так и внешней поверхности топливным материалом - диоксидом урана.

На механизме 8 осуществляют очистку внутренней и наружной поверхностей оболочки 3 от загрязнений перед сваркой на установке 9 контактной стыковой сварки заглушки 10 к снаряженной оболочке 3.

При этом снаряженную оболочку 3 силовым цилиндром 17 перемещают через протирочную ленту 13 в тороидальную часть 12 протирочной головки 11.

Протирочная лента 13 заполняет тороидальную часть 12 протирочной головки 11 и облегает как внутреннюю, так и внешнюю боковую поверхность торца оболочки 3. Ограничители-компенсаторы 19, 20 компенсируют избыток протирочной ленты на натяжку тороидальной части 12 протирочной головки 11. При перемещении силовым цилиндром 17 снаряженной оболочки 3 рычаги 22, 23 сближаются, воздействуют на раму 24, на ограничители-компенсаторы 19, 20, которые снижают натяг протирочной ленты 13 и на подачу моющего раствора из сосуда 21 через увлажнитель 16 на протирочную ленту 13. Привод 18 поворачивает снаряженную оболочку 3 вокруг своей оси и происходит очистка внутренней и наружной поверхностей торца протирочной лентой 13, пропитанной быстросохнущим этиловым или метиловым спиртом. Силовым цилиндром 17 снаряженная оболочка 3 после протирки возвращается в исходное положение и направляется на установку 9 контактной стыковой сварки заглушки 10 к снаряженной оболочке 3.

Чистая протирочная лента с барабана 14 постоянно поступает на протирку, а грязная с барабаном 15 выводится на переработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2006 |

|

RU2338277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2397557C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2216797C2 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

Способ и устройство подготовки тепловыделяющего элемента к герметизации предназначены для изготовления тепловыделяющих элементов для тепловыделяющих сборок ядерного реактора. Поставленная задача достигается тем, что очистку открытого торца снаряженной оболочки перед конечной контактной стыковой сваркой заглушки осуществляют как с боковой внешней, так и с внутренней сторон пропитанной моющим раствором лентой. Механизм очистки открытого торца снаряженной оболочки выполнен в виде протирочной головки с тороидальной рабочей частью, взаимодействующей с пропитанной лентой, которая размещена на двух барабанах перпендикулярно оси оболочки и снабжена увлажнителем, а ввод и вывод оболочки в головку осуществлен силовым цилиндром с приводом поворота оболочки вокруг своей оси. Технической задачей изобретения является повышение производительности изготовления тепловыделяющих элементов, качества сварки и надежности эксплуатации в ядерном реакторе. 2 н. и 3 з.п. ф-лы, 4 ил.

| RU 2070740 C1, 20.12.1996 | |||

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| BE 759411, 30.04.1971 | |||

| Магнитострикционная установка для термоусталостных испытаний | 1987 |

|

SU1497486A1 |

Авторы

Даты

2006-01-20—Публикация

2003-10-31—Подача