Предшествующий уровень техники

Подлежащий повторному использованию металл составляет значительную долю образуемых твердых отходов. Крайне необходимо избегать использования металлов из мусорной свалки посредством повторного использования металлических предметов. Для повторного использования металлов из смешанного объема отходов, металлические части должны быть определены и, затем, отделены от неметаллических частей. В течение длительного времени мелкие части нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов, которые по размеру меньше 40 мм, не должны подлежать повторному использованию. То, что необходимо, так это система, которая может отделять мелкие части нержавеющей стали, радиаторов из алюминия/меди, серебряных монтажных плат, свинца, изолированного провода и других непроводящих отходов от других мелких частей из неметаллических материалов.

Сущность изобретения

Настоящим изобретением являются система и устройство для сортировки металлических материалов, которые по размеру меньше 40 мм, из группы смешанных частей материалов подобного размера. Металлы, отделенные при помощи системы, могут включать в себя: нержавеющую сталь, радиаторы из алюминия/меди, монтажные платы, драгоценные и полудрагоценные металлы с низкой проводимостью, свинец, изолированный провод и другие непроводящие металлы. Система настоящего изобретения использует комплекты индуктивных бесконтактных датчиков для обнаружения целевых материалов на перемещающейся конвейерной ленте. Комплекты датчиков соединены с компьютером, который следит за перемещением целевых материалов и инструктирует блок отделений отделять целевые металлы, когда они достигают конца конвейерной ленты.

В варианте осуществления мелкие части нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих материалов размещаются на тонкой конвейерной ленте, которая перемещает части через комплект индуктивных бесконтактных датчиков. Индуктивные бесконтактные датчики расположены в одном или более комплектах по ширине конвейерной ленты и пути перемещения материалов. Датчики в комплектах расположены на близком расстоянии друг от друга, но достаточно отделены, чтобы избежать «взаимных помех», которые мешают обнаружению между соседними датчиками. Датчики могут быть отделены по ширине, а также расположены в шахматном порядке по длине. Это позволяет, по меньшей мере, одному из датчиков обнаруживать целевые части, которые расположены где угодно по ширине конвейерной ленты. В дополнение к относительному положению, также можно избежать взаимных помех посредством использования датчиков, которые работают на разных частотах, и посредством размещения разных датчиков рядом друг с другом, возможно в шахматном порядке. При размещении большего количества датчиков по ширине система может более точно определять местоположение целевых частей.

Каждый комплект датчиков может быть выполнен с возможностью обнаружения конкретного типа металлического материала. Различные металлические материалы имеют разные «поправочные коэффициенты». Это позволяет легче обнаруживать некоторые материалы при помощи индуктивных бесконтактных датчиков по сравнению с другими материалами. Каждый комплект датчиков охватывает ширину пути движения материала и предназначен для обнаружения конкретного типа материала. Каждый комплект может использовать датчики, имеющие кратные частоты или отделять ряды в шахматном расположении для предотвращения взаимных помех. Кроме того, можно смешивать датчики многочисленных комплектов внутри зоны системы для транспортировки материала.

Индуктивные бесконтактные датчики расположены таким образом, что они обращены вверх по направлению к верхней поверхности конвейерной ленты. Датчики имеют глубину проникновения, которая является максимальной глубиной, на которой датчик может обнаружить конкретный тип материала. Глубина проникновения может колебаться от менее чем 22 миллиметра (мм) до более чем 40 мм. Различные материалы имеют разную глубину обнаружения, которая определяется при помощи «поправочного коэффициента». Поправочные коэффициенты могут колебаться от 0 до 1,0+. Дальность обнаружения датчика умножается на поправочный коэффициент для определения дальности обнаружения материала.

Когда целевые части перемещаются непосредственно через комплект датчиков, по меньшей мере, один из датчиков будет формировать электрический сигнал. Однако, в некоторых вариантах осуществления, возможно, не нужно обнаруживать некоторые целевые материалы. Это может быть достигнуто посредством управления глубины датчиков под конвейерной лентой. Когда датчики расположены вблизи с поверхностью конвейерной ленты, все датчики будут обнаруживать все целевые материалы. Однако, когда датчики расположены на расстоянии под поверхностью, датчики могут обнаруживать материалы, имеющие высокий поправочный коэффициент, но не обнаруживать материалы, которые имеют низкий поправочный коэффициент. Система может быть выполнена с множеством комплектов датчиков, которые селективно обнаруживают, определяют и различают различные типы материалов. Например, первый комплект датчиков может быть расположен рядом с верхней поверхностью, а второй комплект датчиков может быть утоплен под поверхностью. Первый комплект обнаруживает все целевые материалы, а второй комплект обнаруживает только целевые материалы, имеющие высокие поправочные коэффициенты. Затем, система может использовать эту информацию для отделения не только целевых материалов, а также отделения материалов с высоким поправочным коэффициентом от материалов с низким поправочным коэффициентом.

Компьютер или другой процессор соединен с комплектами датчиков. Процессор определяет, который датчик в комплекте обнаруживает целевую часть и, затем, коррелирует положение целевых материалов по ширине конвейерной ленты. Система также знает скорость конвейерной ленты и расстояние между датчиками и концом конвейерной ленты. Время, в течение которого целевая часть достигает конца конвейерной ленты, определяется путем деления расстояния на скорость, и местоположение целевой части по ширине определяется посредством обнаружения конкретным датчиком в комплекте. Затем, система будет определять, когда и где часть достигнет конца конвейерной ленты.

Компьютер использует информацию о местоположении целевого материала для управления сортирующей системой. Компьютер инструктирует сортирующий блок селективно удалять часть в обнаруженном положении по ширине в расчетное время. В варианте осуществления сортирующая система включает в себя комплект форсунок, установленных в конце конвейерной ленты. При обнаружении мелких частей нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов компьютер синхронизирует приведение в действие форсунки со временем, в течение которого металлические части достигают конца конвейерной ленты. Более конкретно, одна или более форсунок, соответствующих положению целевой части, приводятся в действие для отклонения целевой части при ее падении с конвейерной ленты. Целевые части отклоняются в отдельный бункер утилизации. Форсунки не приводятся в действие, когда неметаллические части достигают конца конвейерной ленты и падают в бункер, содержащий неметаллические части. Отсортированные мелкие части непроводящих цветных металлов и части изолированного провода, затем, могут быть повторно использованы или пересортированы для отделения других типов металлов.

Как описывалось выше, можно селективно обнаруживать различные типы целевых материалов на основании их поправочных коэффициентов. В данном типе системы усилие форсунок может управляться. В то время как неметаллические материалы могут падать в бункер для отходов без приведения в действие форсунок, система может использовать различные усилия форсунок в зависимости от типа обнаруженного материала. Например, часть с низким поправочным коэффициентом может подвергнуться низкому усилию со стороны форсунки и отклоняться в первый сортировочный бункер, в то время как часть с высоким поправочным коэффициентом может подвергнуться более мощному воздействию со стороны форсунки и отклониться во второй сортировочный бункер.

В альтернативных вариантах осуществления могут использоваться сортирующие системы с множеством конвейерных лент для выполнения множества сортировок на основании материалов с разными поправочными коэффициентами. Первая сортирующая система может отделять целевые металлы от неметаллов. Затем, целевые металлы могут помещаться на вторую конвейерную ленту и проходить через второй комплект датчиков, которые селективно обнаруживают материалы с высоким поправочным коэффициентом. Затем, система будет отделять материалы с высоким поправочным коэффициентом от материалов с низким поправочным коэффициентом. Дополнительная сортировка может выполняться, при необходимости. Это является более точной сортировкой, которая целесообразна при отделении стали, алюминия, меди и бронзы, которая обеспечивает более эффективное повторное использование.

Краткое описание чертежей

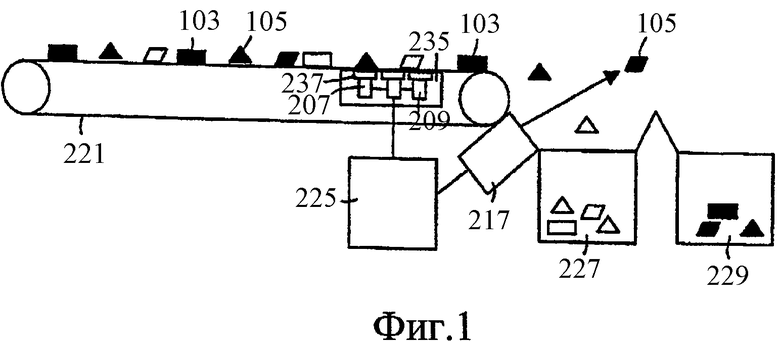

Фиг.1 изображает вариант осуществления настоящего изобретения одиночной сортировки;

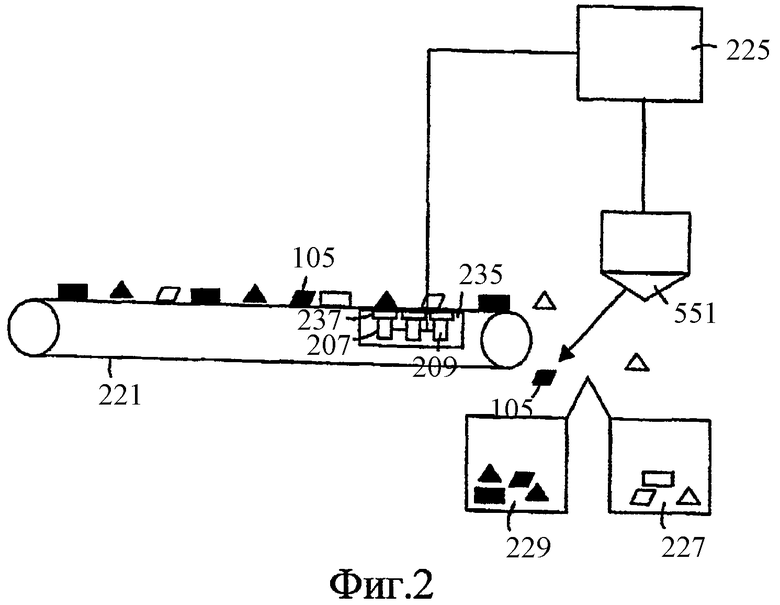

фиг.2 изображает вариант осуществления настоящего изобретения одиночной сортировки;

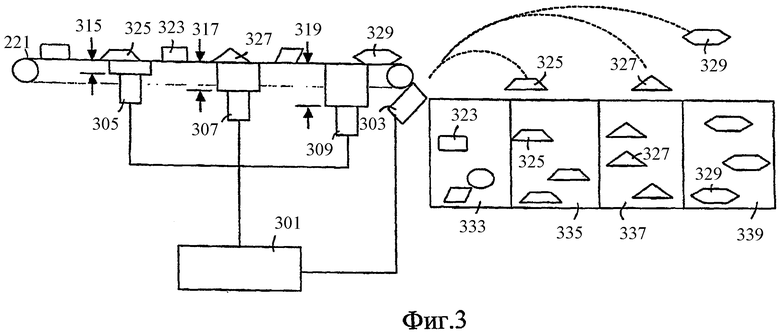

фиг.3 изображает вариант осуществления настоящего изобретения множества сортировок;

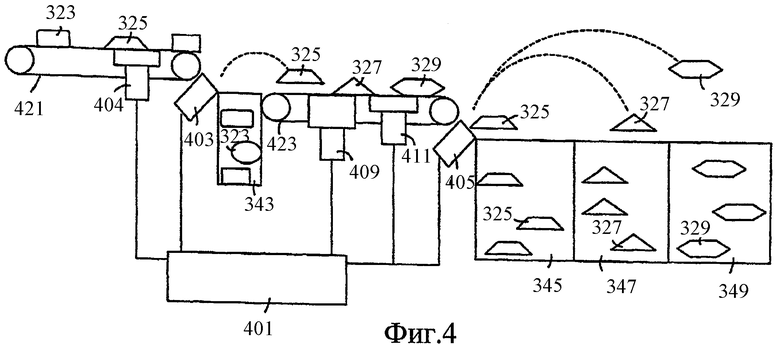

фиг.4 изображает вариант осуществления настоящего изобретения множества лент и множества сортировок;

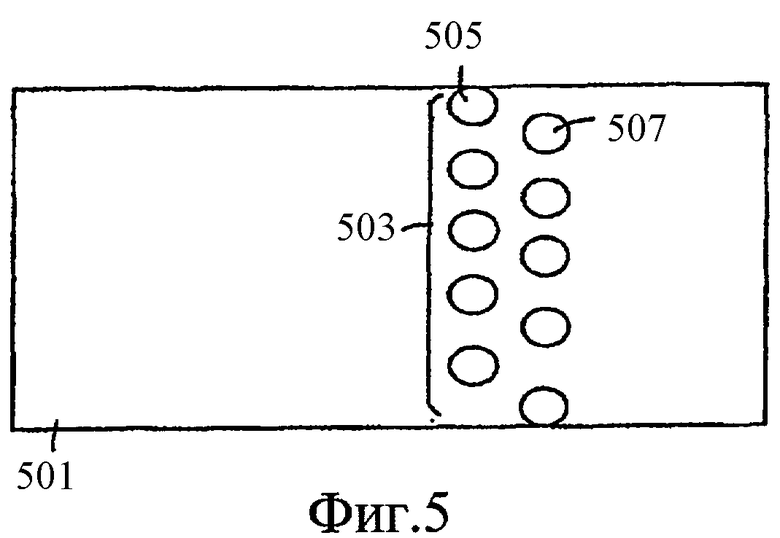

фиг.5 изображает вид сверху комплекта датчиков, расположенных в шахматном порядке;

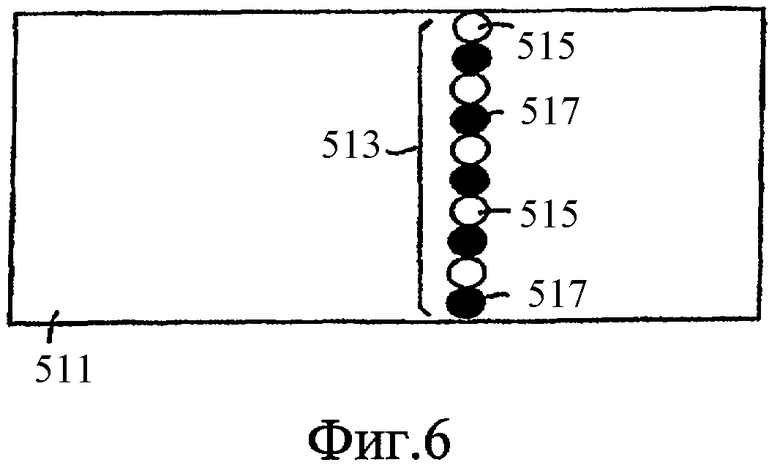

фиг.6 изображает вид сверху комплекта датчиков со смешанной частотой; и

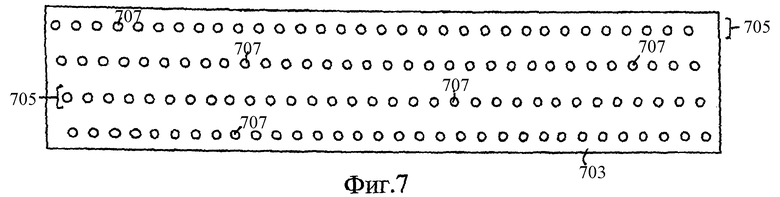

фиг.7 изображает вид сверху комплекта из четырех рядов датчиков, расположенных в шахматном порядке.

Подробное описание

Хотя настоящее изобретение в основном относится к сортирующей системе, в которой используются индуктивные бесконтактные датчики для определения и отделения целевых металлических частей, имеются другие элементы системы, которые полезны при оптимизации рабочих характеристик системы. Смешанные материалы, используемые системой настоящего изобретения, являются идеально маленькими или мелкими частями. Они могут быть получены из разных источников. В варианте осуществления смешанные материалы выходят из измельчителя и сортируются по размеру при помощи грохота или другого типа сортирующего устройства, которое отделяет небольшие части от больших частей. В предпочтительном варианте осуществления части, которые меньше 40 мм (миллиметров) отделяются от частей, которые больше 40 мм.

Эти мелкие части дополнительно обрабатываются для отделения материалов из черных металлов и проводящих цветных металлов. Смешанные мелкие части могут проходить через магнитный сепаратор, который удаляет материалы из магнитных черных металлов. Мелкие части цветных металлов, затем, проходят через магнитоиндукционный сепаратор для удаления проводящих цветных материалов. Датчики для обнаружения других металлов могут быть использованы для удаления других непроводящих металлов, которые могут быть пропущены магнитоиндукционным устройством.

Различные другие процессы могут быть выполнены для отделения или подготовки остающихся смешанных материалов для обработки системой настоящего изобретения. Например, устройство для сортировки по плотности может использоваться для отделения материалов с низкой плотностью, например, пластмасс, изделий из резины и дерева, от стекла и металлов с большей плотностью. Примером системы для сортировки по плотности является система флотации среды, сортируемые части погружаются в жидкость, имеющую конкретную плотность, например, воду. Пластмасса и резина имеют низкую плотность и перемещаются по поверхности жидкости, в то время как более тяжелые металлические и стеклянные компоненты с более высокой плотностью будут погружаться.

После удаления черных металлов и проводящих цветных металлов, остающиеся мелкие части непроводящих и цветных металлических материалов проходят через комплект датчиков, которые могут отделять цветные металлы и изолированный медный провод от остающихся материалов. Датчики способны обнаруживать цветные металлы, включающие в себя: нержавеющую сталь, радиаторы из алюминия/меди, монтажные платы, драгоценные и полудрагоценные металлы с низкой проводимостью, свинец и другие непроводящие материалы. В предпочтительном варианте осуществления эти целевые части имеют размер от около 1 мм до 40 мм. Система настоящего изобретения усовершенствована по сравнению с устройством известного уровня техники, с помощью которого даже трудно обнаруживать части из цветных металлов, которые имеют размер меньше 40 мм.

Другие системы рециркуляции обнаруживают и отделяют металлические части от смешанных частей материалов. Как обсуждалось в заявке США на патент №11/255,859, которая включена сюда в качестве ссылки, металлические части обнаруживаются индуктивными бесконтактными датчиками. Бесконтактный датчик содержит колебательный контур, составленный из емкости C, параллельной индуктивности L, которая образует приемную катушку. Колебательный контур соединен через сопротивление Rc с осциллятором, формирующим колебательный сигнал S1, амплитуда и частота которого остаются постоянными, когда металлический предмет приближается к датчику. С другой стороны, индуктивность L изменяется, когда металлический предмет приближается к датчику, так что колебательный контур, возбуждаемый осциллятором, выдает переменный колебательный сигнал S2. Он также может включать в себя индуктивно-емкостный (LC) колебательный контур, нечувствительный к приближению металлического предмета, или, в общем, контур с подобной нечувствительностью и действующий как сравнительная фаза.

Осциллятор приводится в действие от напряжения V+, генерируемого источником напряжения, находящегося снаружи датчика, и он возбуждает колебание колебательного контура с частотой f значительно меньшей, чем предельная частота fc колебательного контура. Эта предельная частота определяется как частота, при которой индуктивность колебательного контура остается практически постоянной, когда предмет из черного металла приближается к датчику. Поскольку колебание колебательного контура вызывается колебанием осциллятора, результатом является то, что приближение металлического предмета изменяет фазу S2 относительно S1. Поскольку частота f является гораздо ниже частоты fc, индуктивность L увеличивается с приближением предмета из черного металла и уменьшается с приближением предмета из цветного металла. Индуктивные бесконтактные датчики описаны более подробно в патенте США №6,191,580, который, таким образом, включен в качестве ссылки.

В распоряжении имеются различные типы индуктивных бесконтактных датчиков, которые имеют конкретные рабочие характеристики. Например, неэкранированные индуктивные бесконтактные высокочастотные датчики (от ~500 Гц до 2000 Гц) могут обнаруживать мелкие части цветных металлов и изолированного медного провода. В варианте осуществления индуктивные бесконтактные датчики, используемые для обнаружения мелких частей нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов, работают на частоте около 500 Гц и проникают на глубину 22 мм для увеличения разрешающей способности при обнаружении. Рабочая частота соответствует времени обнаружения и рабочей скорости обнаружения металла. Датчик с более высокой рабочей частотой 500 Гц способен обнаруживать металлические предметы быстрее, чем обычный аналоговый датчик. Поскольку высокочастотные датчики работают очень быстро, они могут создавать больше шума, что приводит к ошибкам на выходе и, возможно, к ложному срабатыванию сортирующей системы. Фильтры могут использоваться для устранения шума, но фильтры увеличивают количество дополнительных элементов и снижают быстродействие высокочастотных датчиков. Напротив, аналоговые датчики могут собирать данные в течение 0,5 миллисекунд, но выходные данные, по существу, фильтруются, что усредняет сигнал обнаружения и может обеспечивать более надежный выходной сигнал.

Другим отличием между датчиками является глубина проникновения. Аналоговый датчик может иметь глубину проникновения 40 мм, в то время как высокочастотный датчик может иметь глубину проникновения 22 мм. Глубиной проникновения является глубина, на которой датчик может обнаруживать целевые материалы, которые имеют поправочный коэффициент 1,0. Другие отличия между аналоговыми индуктивными бесконтактными датчиками и индуктивными бесконтактными высокочастотными датчиками специального назначения приведены ниже в таблице 1.

В варианте осуществления индуктивные бесконтактные высокочастотные датчики основаны на катушке индуктивности и способны точно обнаруживать цветные металлы, например, алюминий, бронзу, цинк, магний, титан и медь. Хотя индуктивные бесконтактные датчики могут обнаруживать нахождение различных типов металлов, эта способность может изменяться в зависимости от датчика и типа обнаруживаемого металла.

Различие по чувствительности для конкретных типов металлов может быть описано различными способами. Одним примером изменения чувствительности на основании типа обнаруживаемого металла является поправочный коэффициент. Индуктивные бесконтактные высокочастотные датчики могут иметь «поправочные коэффициенты», которые определяют относительную глубину проникновения для различных металлов. Зная, что основная глубина проникновения составляет 22 мм и поправочный коэффициент обнаруживаемого металла, можно определить глубину проникновения для любого обнаруживаемого металла. Типичные поправочные коэффициенты для мелких частей цветных металлов перечислены ниже в таблице 2.

Как обсуждалось выше, индуктивный бесконтактный высокочастотный датчик имеет номинальную глубину проникновения 22 мм и, как показано в таблице 2, поправочный коэффициент алюминия составляет 0,50. Таким образом, номинальная глубина проникновения для алюминия будет равна произведению поправочного коэффициента 0,50 на номинальную глубину проникновения 22 мм. Таким образом, глубина проникновения датчика для алюминия равна 11 мм.

Для точного обнаружения мелких частей нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов, перемешенных с мелкими частями неметаллов, датчики должны быть расположены в непосредственной близости от этих целевых материалов. Смешанные части, предпочтительно, распределяются на конвейерной ленте на расстоянии друг от друга таким образом, что они не располагаются друг над другом, и между частями имеется зазор. Партия смешанных материалов, затем, перемещается через комплект(ы) датчиков, которые распределены по ширине конвейерной ленты. Поскольку зона обнаружения датчиков металлов является короткой, индуктивные бесконтактные высокочастотные датчики должны располагаться рядом друг с другом, чтобы все металлические части, проходящие через комплект датчиков, обнаруживались. Мелкие части не должны проходить между датчиками для того, чтобы не быть обнаруженными.

Как показано на фиг.1, изображен вид сбоку варианта осуществления сортирующей системы настоящего изобретения. Для быстрого и точного обнаружения всех мелких частей цветных металлов и изолированного медного провода смешанные мелкие куски 103, 105 материалов должны проходить в непосредственной близости от, по меньшей мере, одного из датчиков 207 первой частоты или датчиков 209 второй частоты. Конвейерная лента 221 должна быть тонкой и не содержать угольный материал из-за датчиков 207, 209, установленных в глухих расточенных отверстиях 237 в пластине 235 датчика под конвейерной лентой 221. Конвейерная лента 221 скользит по пластине 235 датчика с ровной верхней плоской поверхностью. Глухие расточенные отверстия 237 позволяют устанавливать датчики 207, 209 под конвейерной лентой 221 таким образом, что отсутствует физический контакт. В предпочтительном варианте осуществления конвейерная лента 221 выполнена из тонкого слоя уретана или уретана/поливинилхлорида, который обеспечивает нескользящую поверхность для смешанных частей материала и имеет толщину от около 9 мм до 2,5 мм в зависимости от заданного проникновения 103, 105. Лента, предпочтительно, перемещается со скоростью от около 0,9 метров в секунду (м/с) до 4 м/с в зависимости от заданной разрешающей способности. Более высокая скорость потребует более точного обнаружения, чем более медленное перемещение конвейерной ленты. Пластина 235 датчика, предпочтительно, выполнена из износостойкого полимера с высоким коэффициентом абразивности и низким содействующим фактором, такого как политетрафторэтилена (тефлон) или поликарбоната, например, лексана, и имеет толщину от около 0,5 мм до 1,2 мм в зависимости от заданного проникновения.

Поскольку сортируемые материалы имеют небольшие размеры, цветные металлы и изолированный медный провод 105 обычно ровно лежат на конвейерной ленте 221 и будут проходить рядом с комплектами 207, 209 индуктивных бесконтактных датчиков, установленных под конвейерной лентой 221 по ее ширине. Поскольку мелкие части 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов имеют небольшие размеры, большой процент свободной площади будет оставаться на ленте 221. В альтернативных вариантах осуществления дополнительные комплекты индуктивных бесконтактных датчиков расположены над конвейерной лентой 221, которые обращены вниз на смешанные мелкие части 103, 105 материалов. Эти верхние датчики 207, 209 могут быть расположены таким же образом, как датчики 207, 209 под лентой. Все сигналы от датчиков 207, 209 передаются в компьютер 225 для обработки данных.

Обнаруженные местоположения мелких частей 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов передаются в компьютер 225. Зная местоположения мелких частей 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов на ленте и скорость конвейерной ленты 221, компьютер 225 может определить местоположение мелких частей 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов в любое время после обнаружения. Например, компьютер 225 может определить, когда и где мелкие части 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов будут падать с конца конвейерной ленты 221. Имея такую информацию, компьютер 225, затем, может передать команду в сортирующее устройство для отделения мелких частей 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов при их падении с конвейерной ленты 221.

Могут использоваться различные сортирующие механизмы. Как показано на фиг.1, комплект 217 форсунок установлен в конце конвейерной ленты 221. Комплект 217 форсунок установлен под концом конвейерной ленты 221 и содержит множество форсунок, установленных по ширине конвейерной ленты 221. Компьютер 225 отслеживает местоположение мелких частей 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов и передает управляющий сигнал для приведения в действие отдельной форсунки внутри комплекта 217, соответствующего местоположению мелких частей 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов, когда они падают с конца конвейерной ленты 221. Форсунки 217 отклоняют мелкие части 105 нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов и заставляют их падать в бункер 229 для сбора металлов. Форсунки 217 не приводятся в действие, когда неметаллические части 103 подходят к концу конвейерной ленты 221 и падают с конца конвейерной ленты 221 в бункер 227 для сбора неметаллов.

Также можно иметь подобный сортирующий механизм с комплектом форсунок, установленным над конвейерной лентой. Как показано на фиг.2, альтернативная сортирующая система содержит комплект 551 форсунок, установленных над конвейерной лентой 221. Работа данной сортирующей системы подобна работе системы, описанной со ссылкой на фиг.4. Отличие альтернативного варианта осуществления состоит в том, что когда металлические части 105 падают с конца конвейерной ленты 221, компьютер 225 приводит в действие комплект 551 форсунок для выпуска воздушных струй 553, которые расположены под углом вниз для отклонения целевых металлических частей 105. Это приводит к отклонению металлических частей 105 в первый бункер 229 для мелких частей нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов и во второй бункер 227 для всех остальных материалов.

Данные форсунки имеют рабочие характеристики, которые могут стать причиной неэффективной работы сортирующей системы. Конкретно, поскольку части проходят через конвейерную ленту при высокой скорости, приведение в действие форсунок должно точно управляться. Хотя компьютер может приводить в действие воздушный клапан, существует задержка, обусловленная временем срабатывания клапана. Обычный воздушный клапан соединен с воздухом под давлением 150 фунтов/кв.дюйм и имеет Cv 1,5. Хотя рабочие характеристики постоянно улучшаются, существующими характеристиками являются 6,5 миллисекунд для открытия воздушного клапана и 7,5 миллисекунд для закрытия воздушного клапана. Компьютер может компенсировать это замедленное срабатывание посредством расчета, когда мелкие части нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов достигнут конца конвейерной ленты, и передачи управляющих сигналов, которые учитывают замедленное срабатывание воздушного клапана. Эта регулировка может осуществляться через компьютерное программное обеспечение. Например, сигнал для открытия воздушного клапана передается в течение 6,5 миллисекунд до того, как часть достигнет конца конвейерной ленты, а сигнал для закрытия клапана передается в течение 7,5 миллисекунд до того, как форсунка должна быть отключена. При использовании данного способа сортировка частей будет более точной. В перспективе воздушные клапаны будут иметь время срабатывания для открытия 3,5 миллисекунд и время срабатывания для закрытия 4,5 миллисекунд. Так как время срабатывания воздушных клапанов дополнительно уменьшается, это смещение в синхронизации сигнала может соответственно регулироваться для обеспечения точности синхронизации.

Хотя система для сортировки металлов настоящего изобретения была описана с использованием комплекта форсунок, установленных над и под конвейерной лентой, предполагается, что могут быть использованы различные другие сортирующие механизмы. Например, комплект вакуумных шлангов может быть расположен через конвейерную ленту, и компьютер может приводить в действие конкретный вакуумный шланг, когда металлические части проходят под соответствующим шлангом. В качестве альтернативы, ряд небольших бункеров может быть расположен под концом конвейерной ленты, и когда обнаруживается часть нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов, небольшой бункер может быть расположен на пути падения для улавливания металла и затем отводиться назад. В данном варианте осуществления все неметаллические части смогут падать в нижний бункер. Предполагается, что может быть использован любой другой способ сортировки для отделения металлических и неметаллических частей. Могут использоваться различные другие сортирующие механизмы.

Каждый комплект датчиков предназначен для обнаружения конкретного типа материала. Поскольку разные типы металла имеют разные поправочные коэффициенты, можно различать тип материалов с использованием множества комплектов датчиков. Каждый датчик имеет «зону обнаружения», которая является зоной, в которой датчик может обнаруживать целевой материал. Зона обнаружения является круглой и проходит от датчика в форме конуса. Таким образом, зона обнаружения будет расширяться в зависимости от расстояния до поверхности для транспортировки материала, однако, за пределами расстояния обнаружения датчик не будет обнаруживать целевые материалы. Для полного охвата всей ширины поверхности для транспортировки материала, зоны обнаружения датчиков в соседних рядах должны перекрываться.

В нижеследующих примерах используется множество комплектов датчиков для отделения не только металлических и неметаллических кусков, а также различных типов целевых металлических материалов. Это осуществляется посредством использования множества комплектов датчиков, имеющих разные установочные параметры. Каждый комплект представляет собой группу датчиков, которые установлены для одних и тех же свойств обнаруживаемых материалов. Хотя датчики внутри каждого комплекта могут быть идентичными, также можно смешивать разные датчики внутри комплекта. Например, датчики могут иметь разные частоты, рабочие характеристики (аналоговые/цифровые), расположение в шахматном порядке и т.д. и, кроме того, быть частью одного и того же комплекта датчиков. Также можно расположить датчики из разных комплектов в пределах перекрываемой зоны устройства настоящего изобретения, так что одна зона датчиков может содержать датчики, связанные с множеством комплектов датчиков.

Как показано на фиг.3, в варианте осуществления система содержит множество комплектов 305, 307, 309 индуктивных датчиков, которые проходят по ширине конвейерной ленты 221. Комплекты 305, 307, 309 индуктивных датчиков также расположены на разной глубине 315, 317, 319, так что, по меньшей мере, один комплект 305 будет обнаруживать все целевые материалы, в то время как один или более комплектов 307, 309 будут обнаруживать только некоторые материалы, которые имеют относительно высокий поправочный коэффициент.

Как обсуждалось выше относительно таблицы 1, глубина проникновения для цифрового высокочастотного датчика составляет около 22 мм, и поправочные коэффициенты для разных материалов, перечисленные в таблице 2, колеблются от 1,0 для стали до 0,40 для меди. Таким образом, поправочные коэффициенты обеспечивают повышенную чувствительность датчиков к некоторым материалам. Посредством размещения датчиков на некоторой глубине под поверхностью, используемой для транспортировки смешанных материалов, датчики могут селективно обнаруживать разные типы материалов. Например, датчик сможет обнаруживать сталь в пределах глубины проникновения 22 мм, если его разместить на глубине 10 мм под конвейерной поверхностью для материала, датчик сможет обнаружить только сталь, нержавеющую сталь и никель-хром. Датчики не смогут обнаруживать медные части, поскольку медь имеет поправочный коэффициент 0,4. При умножении на глубину проникновения, равную 22 мм, диапазон уменьшается до 8,8 мм. Поскольку датчик расположен на глубине 10 мм под медными частями, он не сможет обнаружить медь. Перечень глубин проникновения для разных материалов и датчиков приведен ниже в таблице 3.

Отличие по чувствительности для разного материала может использоваться системой настоящего изобретения для сортировки разных типов целевых материалов. В варианте осуществления аналоговые датчики и цифровые высокочастотные датчики могут использоваться для разных комплектов 305, 307, 309 датчиков. В системе настоящего изобретения, как показано на фиг.3, первый комплект цифровых высокочастотных датчиков 305, расположенных рядом с верхней частью конвейерной ленты 221, например, на глубине 5 мм от поверхности 315 вниз. Поскольку все материалы, перечисленные в таблице 3, имеют поправочный коэффициент, по меньшей мере, 0,40, глубина проникновения высокочастотного датчика равна, по меньшей мере, 8,8 мм. Поскольку первый комплект 305 датчиков расположен на глубине 315, равной 5 мм, под поверхностью, она сможет обнаруживать присутствие всех перечисленных материалов. Второй комплект аналоговых датчиков 307 расположен на глубине 317, равной 19 мм под поверхность. Второй комплект 307 имеет глубину проникновения 40 мм и сможет обнаруживать целевые части, которые имеют глубину проникновения 19 мм для аналогового датчика или больше.

Другой способ определения местоположения датчиков основан на поправочном коэффициенте. Посредством размещения аналоговых датчиков на глубине 19 мм под поверхностью конвейерной ленты датчики будут обнаруживать только материалы, которые имеют поправочный коэффициент больший 0,475. Эта переходная точка поправочного коэффициента рассчитывается посредством деления 19 мм (глубина) на 40 мм (проникновение), в результате чего поправочный коэффициент равен 0,475. Материалы, которые способны обнаруживаться вторым комплектом, включают алюминий, никель-хром, нержавеющую сталь и сталь.

Третий комплект 309 может использовать цифровые высокочастотные датчики и может располагаться на глубине 319, равной 15 мм, под поверхностью конвейерной ленты. Высокочастотные датчики смогут обнаруживать никель-хром, нержавеющую сталь и сталь, которые все имеют глубину обнаружения больше 15 мм и поправочные коэффициенты больше 0,68. Переходная точка поправочного коэффициента рассчитывается посредством деления глубины 15 мм на глубину проникновение 40 мм, в результате чего поправочный коэффициент равен 0,68.

Комплекты 305, 307, 309 датчиков соединены с компьютером 301, который определяет тип материала и определяет, когда целевые материалы достигнут конца конвейерной ленты. В данной конфигурации целевые части могут обнаруживаться некоторыми комплектами 305, 307, 309 датчиков, но не всеми комплектами. Обобщенные результаты обнаружения комплектами 305, 307, 309 датчиков сведены в таблице 4.

Поскольку компьютер 301 соединен с каждым комплектом 305, 307, 309 датчиков, он может ограничивать тип материала до небольшой группы или определять материал на основании комплектов 305, 307, 309 датчиков, которые обнаруживают материал. Компьютер 301 может использовать информацию комплектов 305, 307, 309 датчиков для инструктирования сортирующего блока отделять каждую группу опознанных материалов в отдельные сортировочные бункеры 333, 335, 337, 339. В варианте осуществления материалы 323, которые не обнаружены ни одним из комплектов 305, 307, 309 датчиков, не являются целевыми металлами. Поскольку эти материалы 323 не обнаружены, они будут падать с конвейерной ленты в первый бункер 333. Части материалов, которые обнаружены только первым комплектом 305, ограничиваются бронзой или медью 325 и могут направляться комплектом 303 форсунок во второй бункер 335. Частями, которые обнаружены как первым, так и вторым комплектом 305, 307, могут быть только алюминиевые части 327, которые направляются в третий бункер 337. Частями, которые обнаружены всеми тремя комплектами 305, 307, 309, являются части 329 или никель-хрома, нержавеющей стали, или стали, которые направляются в четвертый бункер 339.

Хотя может быть более эффективным иметь систему с одной конвейерной лентой, которая сортирует части на многие разные типы материалов, может быть более правильным использовать множество конвейерных лент для упрощения требований к сортирующему блоку. Как показано на фиг.4, система использует две конвейерные ленты 421, 423. В данном варианте осуществления высокочастотный комплект датчиков 407 используется для первой конвейерной ленты 421 с целью отделения всех целевых металлических частей 325, 327, 329 от нецелевых частей 323. Нецелевые части 323 падают в первый бункер 343, в то время как целевые металлические части 325, 327, 329 обнаруживаются и направляются первой сортирующей системой 403 на вторую конвейерную ленту 423. Вторая конвейерная лента 423 содержит второй комплект 409 и третий комплект 411 датчиков. Они оба могут быть комплектами аналоговых датчиков и устанавливаться на глубине 17 мм и 38 мм, соответственно. Компьютер 401 может инструктировать второй сортирующий блок 405 отделять части 345, 347, 349 на основании этих переходных точек. Целевые части 325, такие как медные части, которые имеют глубину обнаружения, равную 16 мм или меньше, будут падать во второй бункер 345. Части 327 бронзы, меди, никель-хрома и нержавеющей стали, которые имеют глубину обнаружения от 17 до 38, могут направляться в третий бункер 347. Стальные части, которые имеют глубину обнаружения большее 38, направляются в четвертый бункер.

Хотя были описаны два примера, возможны различные другие конфигурации. Система может включать в себя любое количество конвейерных лент, которые могут использоваться с любым количеством комплектов датчиков. Например, поскольку имеется шесть типов материалов, система настоящего изобретения может включать в себя шесть конвейерных лент, каждая из которых содержит один комплект датчиков. В данном варианте осуществления первый датчик может отделять нецелевые материалы, второй датчик может отделять сталь, третий может отделять нержавеющую сталь и т.д. Посредством размещения только одного датчика на конвейерную ленту работа блока отделения упрощается, поскольку он воздействует при помощи только одной форсунки при приведении в действие. Хотя была описана система, использующая каждый комплект для распознавания каждого отдельного типа целевого материала, а также возможно иметь резервные комплекты датчиков, которые имеют такие же или подобные переходные точки для повышения точности системы. В некоторых случаях разные датчики являются более эффективными при обнаружении разных форм или размеров целевых материалов. Например, высокочастотный датчик может обнаруживать меньшие части целевых материалов, поскольку он может охватить многие образцы за короткий период времени, однако, высокая частота также может привести к большим ошибкам из-за шумов. В результате работы низкочастотных аналоговых комплектов и высокочастотных цифровых комплектов в одной и той же точке переключения эффективность обнаружения целевых материалов в диапазоне обнаружения датчиков может быть повышена.

Хотя раскрыты датчики, имеющие фиксированную глубину проникновения, эти значения могут изменяться или сдвигаться в зависимости от рабочих условий, типа датчика или производственных погрешностей. Поскольку глубина проникновения не может быть одинаковой, необходимо обеспечивать регулировку положения датчика. Как обсуждалось выше, датчики расположены на конкретной глубине под верхней поверхностью конвейерной ленты обычно в глухом расточенном отверстии. В варианте осуществления датчик имеет резьбу или установлен в цилиндре с резьбой, и глухие расточенные отверстия имеют соответствующие резьбы. Каждый датчик способен регулироваться посредством ввинчивания датчика в резьбовое отверстие или вывинчивания из него. Могут использоваться другие различные способы регулировки датчиков и механизмов, включающие в себя линейные исполнительные механизмы с микрометрической регулировкой, регулировочные шайбы, регулируемые фрикционные устройства и т.д.

В варианте осуществления система настоящего изобретения имеет процесс калибровки, при котором положения датчиков регулируются для обеспечения однородного выходного сигнала для данного целевого материала. Контрольную целевую часть помещают над каждым датчиком в комплекте в одинаковом относительном положении, и проверяют выходной сигнал датчика на однородность. В качестве альтернативы, тестовая комбинация тестовых материалов может проходить над комплектами датчиков конкретным образом. Отдельные датчики регулируют таким образом, чтобы от каждого датчика был получен соответствующий выходной сигнал.

В варианте осуществления, возможно, необходимо выполнять калибровку датчиков. Поскольку выходные сигналы аналоговых и цифровых устройств, по существу, являются разными, возможно, требуются отдельные процессы калибровки для каждого устройства. Для аналогового устройства выходным сигналом может быть напряжение в пределах конкретного диапазона, например, от 0 до 10 В или ток в диапазоне от 4 до 20 мА. Аналоговые датчики регулируются таким образом, что выходные сигналы для калибровочного объекта находятся в пределах узкого допустимого диапазона. Может использоваться множество калибровочных объектов. Напротив, цифровой датчик будет включаться и выключаться в ответ на целевой объект. Способ калибровки может потребовать отдельных калибровочных объектов для «включения» и «выключения», которые являются подобными. Если калибровочные объекты для «включения» и «выключения» являются очень похожими, то цифровые датчики будут иметь более однородные выходные сигналы. Во время проверки датчики должны регулироваться таким образом, чтобы они включались, когда используется калибровочный объект для «включения», и выключались, когда используется калибровочный объект для «выключения». Когда все датчики откалиброваны, система должна работать с высоким уровнем однородной избирательности. Описанный процесс калибровки, возможно, необходимо повторять, так как система и датчики могут флуктуировать со временем.

Хотя желательно размещать датчики рядом друг с другом, эта непосредственная близость может привести к «взаимным помехам», что является условием, при котором сигналы обнаружения, которые предназначены для обнаружения только одним датчиком, могут обнаруживаться другими соседними датчиками. Результат может включать в себя местоположение датчика и ошибки сортировки, которые приводят к ошибкам сортировки. Компьютер отделяет как целевые, так и ошибочные целевые части, когда они достигают конца конвейерной ленты. Существуют различные способы предотвращения взаимных помех между датчиками при контроле всей ширины конвейерной ленты.

Взаимные помехи могут возникать только между датчиками, работающими на одной частоте. В предпочтительном варианте осуществления взаимные помехи предотвращаются посредством размещения датчиков на расстоянии друг от друга. Как показано на фиг.5, изображен комплект датчиков 503, который охватывает ширину конвейерной ленты 501, которая содержит первый ряд датчиков 505, которые расположены на одинаковом расстоянии друг от друга, и второй ряд датчиков 507, которые смещены от первого ряда датчиков 505. Таким образом, зоны обнаружения датчиков с частотой 500 Гц могут быть расположены в перекрывающем положении без взаимных помех. Это позволяет размещать датчики на очень близком расстоянии друг от друга по ширине пути перемещения частей.

В других вариантах осуществления можно использовать датчики, которые работают на двух или более частотах. Взаимные помехи могут возникнуть между датчиками, которые имеют перекрытие зон обнаружения и работают на одной частоте. Если датчики, имеющие разные частоты, смешаны внутри комплекта, можно полностью отделить датчики, которые работают на одной частоте, для предотвращения взаимных помех. Как показано на фиг.6, комплект датчиков 513 охватывает ширину конвейерной ленты 511. Поскольку соседние датчики 515, 517 работают на разных частотах, их можно располагать рядом друг с другом. Датчики 515 с первой частотой полностью отделены, и аналогичным образом, датчики 517 со второй частотой полностью отделены, предотвращая взаимные помехи.

В других вариантах осуществления комплект может включать в себя датчики, работающие на кратных частотах, и датчики, которые расположены в шахматном порядке поперек ленты, так что датчики располагаются по всей ширине, но отделены друг от друга. Например, комплект может содержать первый ряд датчиков, которые работают на первой частоте, второй ряд датчиков, который работает на второй частоте, и третий ряд датчиков, который работает на третьей частоте. Эти разные датчики могут быть сконфигурированы в шахматном порядке по ширине конвейерной ленты. Посредством использования разных частот и/или использования множества расположенных в шахматном порядке рядов датчиков, мелкие части нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов могут быть обнаружены в любой точке по ширине конвейерной ленты. Хотя система была описана с отдельными комплектами датчиков, можно перемешать датчики, установленные на разной глубине, а также разные типы и частоты в пределах одного или более рядов, которые охватывают ширину конвейерной ленты. Хотя монтажная схема данного типа смешанной системы будет сложной, она будет иметь преимущество в размещении различных датчиков в непосредственной близости таким образом, что взаимные помехи минимизированы.

Как показано на фиг.7, в варианте осуществления отдельный комплект 703 содержит 128 датчиков 707, которые расположены в четырех смещенных рядах 705. Обнаруживаемый материал будет перемещаться в вертикальном направлении через комплект 703. Каждый ряд датчиков 705 проходит по ширине конвейерной ленты 701. В данном варианте осуществления датчики 707 могут быть установлены в глухих расточенных отверстиях, которые имеют 38 мм в диаметре и 19 мм в глубину. Расстояние между отверстиями датчиков определяется межосевым расстоянием 72 мм в каждом ряду 705. Каждый ряд 705 отделен на расстояние 109 мм, и датчики 707 в соседних рядах смещены на 18 мм. Данная конфигурация размещает датчики 707 по всей ширине с некоторым перекрытием между датчиками 707, а также обеспечивает полное отделение для предотвращения взаимных помех между датчиками 707. Во время экспериментирования использовались датчики с одинаковой высокой частотой 500 Гц без каких-либо взаимных помех между датчиками.

Датчики способны обнаруживать все целевые материалы, которые расположены над глухими расточенными отверстиями с диаметром 38 мм в пределах дальности обнаружения. В описанном варианте осуществления имеется некоторое перекрытие между диаметрами глухих расточенных отверстий рядов датчиков по ширине комплекта, который охватывает путь перемещения частей. Поскольку имеется перекрытие датчиков, небольшие части целевых материалов могут обнаруживаться множеством датчиков в разных рядах комплекта датчиков. Перекрытие может улучшить рабочие характеристики системы посредством добавления некоторого резерва для обнаружения целевого материала. Перекрытие может определяться в процентах. Например, комплект датчиков может иметь 33% перекрытия, если одна треть каждого датчика перекрыта другим датчиком. Для высокого уровня резервирования процент перекрытия может составлять 50% или выше. Добавляя больше рядов в комплект, используя отверстия с большим диаметром, или размещая датчики ближе друг к другу, можно увеличить перекрытие.

После сортировки мелких частей нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов, их можно повторно использовать. Хотя желательно полностью сортировать смешанные материалы, всегда будут существовать некоторые ошибки в процессе сортировки. Алгоритм сортировки мелких частей нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов можно регулировать на основании уровня сигнала датчика. При использовании аналоговых датчиков сильный сигнал является определенным показателем металла, в то время как более слабый сигнал является менее определенным показателем, что обнаруженная часть является металлом. Алгоритм устанавливает разделение металлических и неметаллических частей на основании уровня сигнала и может регулироваться, приводя к изменению ошибок при сортировке. Например, при установке низкого уровня сигнала обнаружения металла, большая часть неметаллических частей будет сортироваться как металл. С другой стороны, если уровень сигнала обнаружения металла является высоким, металлические части в большем количестве не будут отделяться от неметаллических частей. Процесс повторного использования металла может допускать несколько неметаллических кусков, однако, данная ошибка при сортировке должна быть минимизирована. Конечный пользователь сможет контролировать место сортировки и может даже использовать опыт и погрешность или результирующие данные, полученные опытным путем, для оптимизации сортировки смешанных материалов.

Хотя описанная система для сортировки металлов может иметь очень высокую точность, приводя к сортировке металлов, при которой чистого металла значительно больше 90%, можно увеличить эту эффективность. Существуют различные способы для увеличения чистоты металла и точного отделения мелких частей цветных металлов и изолированного провода от смешанных неметаллов при степени точности, близкой к 100%. Отсортированный металл, как описывалось выше, может быть дополнительно очищен посредством дополнительной сортировки при помощи дополнительного блока утилизации. Блок утилизации подобен основному блоку обработки сортировки металла, описанному выше. Мелкие части нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов, отсортированных основным блоком для сортировки металла, размещаются на вторую конвейерную ленту и сканируются дополнительными комплектами индуктивных бесконтактных датчиков в блоке утилизации. Эти комплекты датчиков блока утилизации могут быть сконфигурированы, как описывалось выше.

Подобно основному сортирующему блоку выходные сигналы индуктивных бесконтактных датчиков передаются в компьютер, который отслеживает мелкие части нержавеющей стали, радиаторов из алюминия/меди, монтажных плат, драгоценных и полудрагоценных металлов с низкой проводимостью, свинца, изолированного провода и других непроводящих отходов. Компьютер передает сигналы в сортирующий механизм для повторного отделения металлических и неметаллических частей в разные бункеры в конце конвейерной ленты. В предпочтительном варианте осуществления сортирующая система, используемая с блоком утилизации, содержит форсунки, установленные под плоскостью, образованной верхней поверхностью конвейерной ленты, форсунки не приводятся в действие, когда неметаллические части перемещаются в конец конвейерной ленты, и они падают в бункер для неметаллических частей, расположенный рядом с концом конвейера. Компьютер (регенерации) посылает сигналы для приведения в действие форсунок, когда металлические части достигают конца конвейерной ленты, для направления их через барьер в бункер для металла. Эти установленные внизу форсунки предпочтительны, поскольку металл обычно тяжелее и, таким образом, обладает большим моментом для дальнейшего перемещения в бункер для металла, чем более легкие неметаллические части. Полученные в результате мелкие части цветных металлов и изолированного провода, которые отделяются при помощи блока утилизации, имеют очень высокую чистоту металла до 99% и могут повторно использоваться без возможного отбраковывания, обусловленного низкой чистотой.

Поскольку большинство частей, сортируемых блоком утилизации, является металлом, будет гораздо меньше частей, отсортированных в бункер для неметаллов, чем в бункер для металлов. Поскольку в бункере для неметаллов будут находиться несколько частей металла, и общий объем, по существу, будет меньше объема в бункере для металлов, части в бункере для неметаллов могут быть помещены снова на конвейерную ленту блока утилизации и пересортированы. При прохождении неметаллов через блок утилизации много раз любые металлические части в этом материале будут, в конечном счете, обнаружены и помещены в бункер для металлов.

Будет понятно, что хотя настоящее изобретение было описано со ссылкой на конкретные варианты осуществления, возможны дополнения, удаления и изменения в данных вариантах осуществления без выхода за рамки настоящего изобретения.

Система для отсортировки металлических частей от смешанных материалов содержит комплект индуктивных бесконтактных датчиков, компьютер для обработки данных и сортирующий механизм. Индуктивные бесконтактные датчики определяют местоположение мелких частей металлов, а компьютер инструктирует сортирующий механизм о размещении сортируемых частей в отдельный контейнер. Изобретение позволяет отделять непроводящие отходы металлических материалов от других мелких частей неметаллических материалов. 7 з.п. ф-лы, 7 ил., 4 табл.

1. Сортирующее устройство для отсортировки металлических частей от смешанных материалов, содержащее: поверхность для транспортировки металлов и смешанных материалов; первый комплект индуктивных бесконтактных датчиков и второй комплект индуктивных бесконтактных датчиков, которые формируют электрические сигналы, когда металлы обнаружены в диапазоне обнаружения индуктивных бесконтактных датчиков; блок отделения для отделения металлов от смешанных материалов; и контроллер, соединенный с комплектом индуктивных бесконтактных датчиков и блоком отделения; причем контроллер инструктирует блок отделения отделять металлы, обнаруженные индуктивными бесконтактными датчиками, от смешанных материалов; компьютер, соединенный с множеством индуктивных бесконтактных датчиков и блоком отделения; причем первый комплект индуктивных бесконтактных датчиков, установленных на первом расстоянии под поверхностью, и второй комплект индуктивных бесконтактных датчиков, установленных на втором расстоянии под поверхностью, и компьютер инструктирует блок отделения отделять материалы, обнаруженные первым комплектом индуктивных бесконтактных датчиков или вторым комплектом индуктивных бесконтактных датчиков, от смешанных материалов, и причем если первая металлическая часть обнаружена первым комплектом индуктивных бесконтактных датчиков, но не обнаружена второй группой индуктивных бесконтактных датчиков, компьютер устанавливает одну часть как первый тип металла, и если вторая металлическая часть обнаружена первым комплектом индуктивных бесконтактных датчиков, и также обнаружена вторым комплектом индуктивных бесконтактных датчиков, компьютер устанавливает вторую часть как второй тип металла.

2. Сортирующее устройство по п.1, в котором компьютер инструктирует блок отделения размещать первую часть в первый сортировочный бункер и размещает вторую часть во второй сортировочный бункер.

3. Сортирующее устройство по п.1, в котором блок отделения включает в себя комплект форсунок, который ориентирован по ширине поверхности для транспортировки металлов и смешанных материалов и расположен рядом с одним концом поверхности для транспортировки металлов и смешанных материалов.

4. Сортирующее устройство по п.1, дополнительно содержащее: пластину датчика, содержащую износостойкий полимер с высоким коэффициентом абразивности и низким содействующим фактором, имеющую множество глухих расточенных отверстий; в котором первый комплект индуктивных бесконтактных датчиков устанавливается во множестве глухих расточенных отверстий.

5. Сортирующее устройство по п.1, в котором поверхностью для транспортировки металлов и смешанных материалов является верхняя поверхность конвейерной ленты, которая не содержит углеродные материалы и имеет известную толщину.

6. Сортирующее устройство по п.1, в котором каждый из индуктивных бесконтактных датчиков устанавливаются в отверстия и разделяются в многочисленные ряды, расположенные в шахматном порядке, которые смещены таким образом, что зона обнаружения датчика в первом ряду перекрывает зону обнаружения датчика во втором ряду меньше, чем на 80%.

7. Сортирующее устройство по п.1, в котором каждый из индуктивных бесконтактных датчиков устанавливаются в отверстия и первый комплект индуктивных бесконтактных датчиков содержит множество рядов, и зоны обнаружения датчиков первого ряда смещены от зон обнаружения датчиков соседнего ряда более чем на 20%.

8. Сортирующее устройство по п.1, в котором первый комплект индуктивных бесконтактных датчиков содержит первую группу индуктивных датчиков, которая работает на первой частоте, и вторую группу индуктивных датчиков, которая работает на второй частоте, отличной от первой частоты, и датчики первой группы находятся рядом с датчиками второй группы.

| US 4724384 А, 09.02.1988 | |||

| US 4557386 А, 10.12.1985 | |||

| US 4718559 А, 12.01.1988 | |||

| US 4753286 А, 28.06.1988 | |||

| US 6191580 B1, 20.02.2001 | |||

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПРЕДМЕТОВ ИЗ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА | 2000 |

|

RU2168367C1 |

Авторы

Даты

2011-05-20—Публикация

2007-04-02—Подача