Изобретение относится к способу неразрушающего испытания труб из ферромагнитной стали посредством магнитного потока рассеяния согласно ограничительной части пункта 1 формулы изобретения.

Известное испытание магнитным потоком рассеяния применяется для труб из ферромагнитной стали для обнаружения, в частности продольно ориентированных, приповерхностных нарушений сплошности, таких, как, например, трещины, которые посредством других способов испытания не могут или могут быть зарегистрированы лишь с большой погрешностью при больших затратах средств и времени.

С помощью этого способа могут быть зарегистрированы, например, трещины, которые располагаются от поверхности трубы по меньшей мере на глубине около 0,3 мм (Nondestructive Evalution, A Tool in Design, Manufacturing, and Service, CRC Press 1997).

В способе измерения для обнаружения приповерхностных дефектов на внутренней и наружной сторонах трубы, известном из уровня техники, применяется намагничивание полем равной напряженности.

В противоположность намагничиванию переменным полем, применяемому, например, для пруткового материала и обеспечивающему обнаружение только поверхностных дефектов, намагничивание полем равной напряженности позволяет обнаружить также дефекты на внутренней поверхности трубы.

При испытании магнитным потоком рассеяния с применением намагничивания полем равной напряженности используется эффект, при котором плотность потока индукции возрастает в зоне дефекта, причем линии магнитного поля, которые обычно располагаются прямолинейно, искривляются наружными и внутренними дефектами, в результате чего образуется так называемый магнитный поток рассеяния. Этот выходящий на наружную поверхность трубы магнитный поток рассеяния используется для обнаружения дефектов.

Измерение плотности магнитного потока рассеяния проводится обычно с помощью датчиков Холла или катушек индуктивности, расположенных в искателе. В случае применения (закрепленных вокруг трубы) катушек индуктивности для испытания всей поверхности трубы по ее продольной оси необходимо вращение трубы и ее перемещение в продольном направлении. В соответствии с этим датчики Холла могут также применяться только при движении трубы в ее продольном направлении. Затем обработанные сигналы могут использоваться для сортировки и маркировки труб, а результаты испытания вносятся в протокол.

И хотя с помощью такого известного способа поверхностного испытания уверенно определяются возможные нарушения сплошности поверхности трубы, однако отнесение сигналов о дефектах к наружной или внутренней поверхности трубы, т.е. разделение дефектов, с помощью этого способа невозможно или возможно лишь при очень большой трудоемкости.

Согласно проведенным в производственных условиях исследованиям также и частотный анализ сигналов, замеренных датчиками Холла или катушками индуктивности, не является достаточным для точного отнесения дефектов, так как замеренные частоты располагаются тесно возле друг друга и, кроме того, дополнительно имеют наложение своего рода «шума фона». Этот совершенно когерентный фоновый сигнал может быть вызван разными причинами, например разностенностью, обусловленной прокаткой.

По этой причине обычно пытаются минимизировать такой фоновый сигнал через локальное образование разности сигналов, измеренных, по меньшей мере двумя, расположенными в общей плоскости отдельными датчиками. Но при этом присутствует недостаток, проявляющийся в том, что в зависимости от величины или протяженности дефекта наступает нечувствительность к дефектам именно в направлении локального образования разности. Именно при наличии естественных дефектов, которые не имеют резкого очертания и могут плоско входить или выходить на поверхность, возникает проблема.

По этой причине в WO 021095383 А2 предпринята попытка свести к минимуму упомянутый фоновый сигнал через локальное образование разности сигналов, измеренных, по меньшей мере двумя, расположенными в одной плоскости отдельными датчиками. Однако это сопровождается недостатком, состоящим в том, что в зависимости от величины или протяженности дефекта возникает нечувствительность к дефектам, расположенным именно в направлении локального образования разности. Именно при наличии естественных дефектов, которые не имеют резкого очертания и могут плоско входить или выходить на поверхность, возникает проблема.

Амплитуды магнитных потоков рассеяния на наружной поверхности трубы, обусловленные внутренними дефектами, являются при сравнительных размерах дефектов заметно меньшими, чем амплитуды, образованные при дефектах на наружной поверхности трубы. Поэтому для уверенного распознавания дефекта известным способом чувствительность датчиков Холла или катушек индуктивности настраивается на обнаружение возможных внутренних дефектов. Однако при этом имеется недостаток, заключающийся в том, что при слишком высокой чувствительности обнаруживаются и индицируются также возможно допускаемые наружные дефекты, что приводит к ненужной отбраковке или дополнительной обработке труб.

Из JP 62185162 А известно обнаружение углового положения или формы дефекта испытанием магнитным потоком рассеяния, который ориентирован от поверхности заготовки в ее глубь. При этом амплитудные сигналы воспринимаются, как правило, двумя перпендикулярно расположенными между собой датчиками, обрабатываются ими, соотносятся между собой и на основании соотношения выводится форма или угловое положение дефекта. При этом не указано, каким образом производится разделение дефектов на наружные и внутренние при испытании трубы магнитным потоком рассеяния.

Однако разделение дефектов на наружные и внутренние требуется по многим причинам. Возникающие на наружной и внутренней поверхностях трубы дефекты могут иметь, кроме того, разные причины, вызванные, например, предшествующими операциями обработки при изготовлении трубы (дефектный инструмент для внутренней обработки или дефектная прокатка) или дефектами исходного материала. Раннее ограничение места нахождения дефекта и его распознавание, а также вызванные этим меры по исправлению усложняются и приводят к ненужному высокому проценту брака и дополнительной обработке. При наличии дефектов на внутренней поверхности трубы, в зависимости от ее диаметра, совершенно невозможна дополнительная обработка, в связи с чем такую трубу приходится на всякий случай отбраковывать.

Задачей изобретения является создание надежного и экономичного способа и устройства для неразрушающего испытания труб из ферромагнитной стали посредством магнитного потока рассеяния, с помощью которого однозначно определяется, относится дефект к наружной или внутренней поверхности трубы.

Согласно изобретению данная задача решается за счет того, что изменяющаяся в вертикальном направлении амплитуда, преимущественно, составляющей горизонтального поля магнитного потока рассеяния регистрируется чувствительными к магнитному полю испытательными датчиками, во-первых, на близком от наружной поверхности трубы расстоянии, и, во-вторых, на более удаленном расстоянии от нее, зарегистрированные сигналы соотносят между собой.

Предпочтительно, чтобы близкое расстояние между испытательными датчиками и наружной поверхностью составляло от 0,5 до 1,5 мм для предупреждения повреждения датчиков вследствие колебаний диаметра трубы. При этом особо положительно зарекомендовало себя расстояние, равное около 1 мм. Согласно изобретению второй датчик располагается на расстоянии около от 2 до 5 мм от первого датчика, при этом расстояние около 3 мм считается особо оптимальным.

Способ согласно изобретению основан на знании того, что амплитуда магнитного потока рассеяния составляющей горизонтального поля, вызванная дефектами на наружной поверхности трубы, уменьшается очень быстро с увеличением вертикального расстояния от наружной поверхности трубы, а амплитуда магнитного потока рассеяния на наружной поверхности трубы уменьшается заметно меньше при дефектах на внутренней поверхности трубы. Во время исследований было установлено, что уменьшение амплитуды при наружном дефекте уменьшается приблизительно вдвое по сравнению с уменьшением амплитуды при дефекте на внутренней поверхности трубы.

При этом на замеренные сигналы накладываются фоновые сигналы (шум фона), вызванные локальными колебаниями диаметра, например колебаниями толщины стенки или окалиной, налипшей на наружную поверхность трубы.

Поэтому согласно изобретению амплитудные сигналы, замеренные на разных расстояниях от наружной поверхности трубы, соотносят между собой, при этом наряду со значительным подавлением шумов достигается превосходное соотнесение дефектов к наружной или внутренней поверхности трубы.

Оптимально, чтобы при этом, прежде всего, увеличивали более чем в 1, преимущественно в 1-2 раза, амплитуду (более слабого) сигнала, зарегистрированного на более дальнем расстоянии, и затем соотносили ее с амплитудой сигнала, зарегистрированного в ближней от поверхности зоне, посредством образования разности.

Преимущество такого способа состоит в том, что шум фона отфильтровывается из замеренного сигнала, в результате чего индицируется в основном только чистый сигнал дефекта, который может быть отнесен к наружному или внутреннему дефекту на основе разности градиентов. Этим также достигается эффективное устранение недостатков известного способа обработки результатов посредством образования разности сигналов от расположенных в одной плоскости датчиков.

Условием для применения данного способа, при котором обе составляющие сигнала при измерениях на разных расстояниях от наружной поверхности трубы соотносятся между собой, является использование очень чувствительных датчиков магнитного поля, которые и на значительном расстоянии от наружной поверхности трубы (например, 5 мм) передают однозначно относимые сигналы с обрабатываемым соотношением «сигнал/шум фона».

Учитывая, что датчики Холла или катушки индуктивности способны регистрировать магнитные потоки рассеяния только на очень близком расстоянии от поверхности, равном около 2 мм, из-за воздействия шума, такие датчики не могут оптимально применяться при осуществлении способа согласно изобретению или вообще не пригодны для измерений на значительном расстоянии от испытуемой поверхности.

Поэтому согласно изобретению в предложенном способе испытания оптимально применять так называемые датчики GMR (GMR: giant magnetoresistance - крупные магниторезистивные датчики), обладающие в низкочастотном спектре высокой чувствительностью к полю и низкой чувствительностью к электрическим помехам, в связи с чем они могут применяться на большем удалении от испытуемой поверхности по сравнению с датчиками Холла или катушками индуктивности.

Однако на близком расстоянии от поверхности альтернативно могут применяться и известные датчики Холла или катушки индуктивности, а при более удаленном расположении от наружной поверхности трубы - датчики GMR.

В предпочтительном варианте осуществления способа согласно изобретению для дополнительного повышения возможности опознания и отнесения дефектов дополнительно регистрируется составляющая вертикального поля магнитного потока рассеяния и соотносится с амплитудой составляющей или составляющих горизонтального поля магнитного потока рассеяния.

Исследованиями было установлено, что сигналы горизонтального поля (амплитуда, градиент) при наружном дефекте отчетливо отличаются от его сигнала вертикального поля (амплитуды, градиента). При внутреннем дефекте для сигналов горизонтального и вертикального полей отмечается сравнительный порядок величин.

Согласно изобретению в результате комбинированной регистрации и обработки измеренных амплитуд вертикального и горизонтального полей становится возможным дополнительное усовершенствование способа разделения дефектов. Для этого амплитуды, раздельно определенные для горизонтального и вертикального полей, соотносят между собой.

Во время опытов были получены, например, соотношения сигналов, составляющие около 10 для наружного дефекта и около 1 для внутреннего дефекта. Это означает, что сигналы наружного дефекта индицируются приблизительно в 10 раз интенсивней, чем сигналы внутреннего дефекта, вследствие чего становится возможным очень точно определять этим способом дефекты на наружной и внутренней поверхностях трубы.

Ниже изобретение подробнее поясняется с помощью чертежей, на которых одинаковыми позициями обозначены одинаковые детали. При этом изображено на:

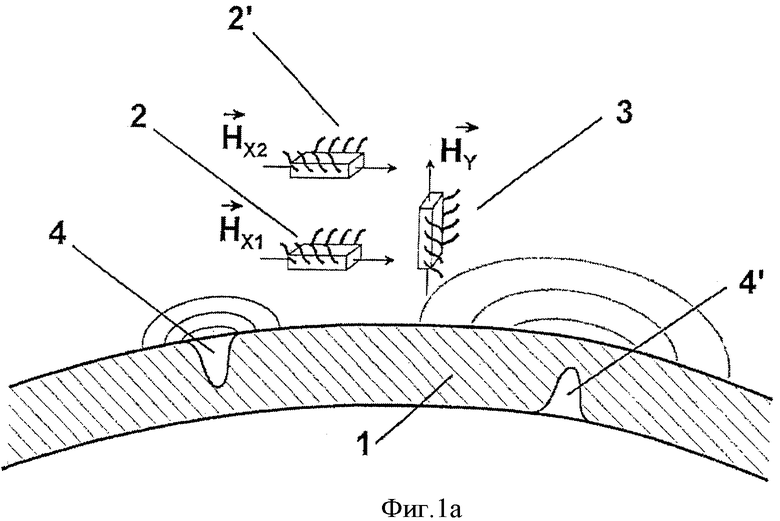

фиг.1а схематически испытательное устройство согласно изобретению,

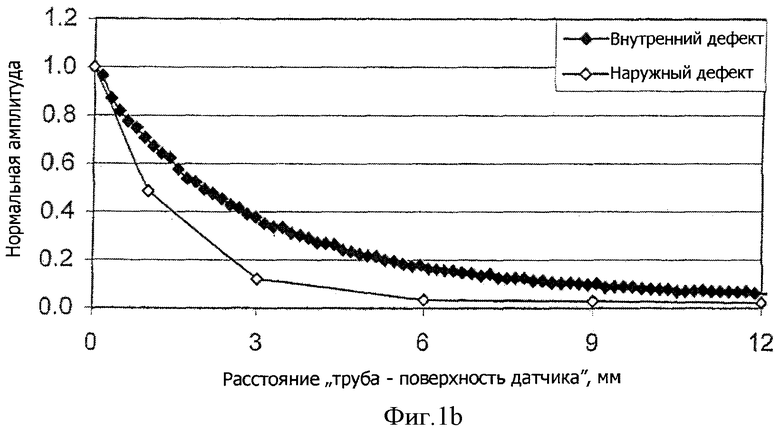

фиг.1b прохождение сигнала амплитуд горизонтального поля на разном расстоянии от испытуемой поверхности (схема),

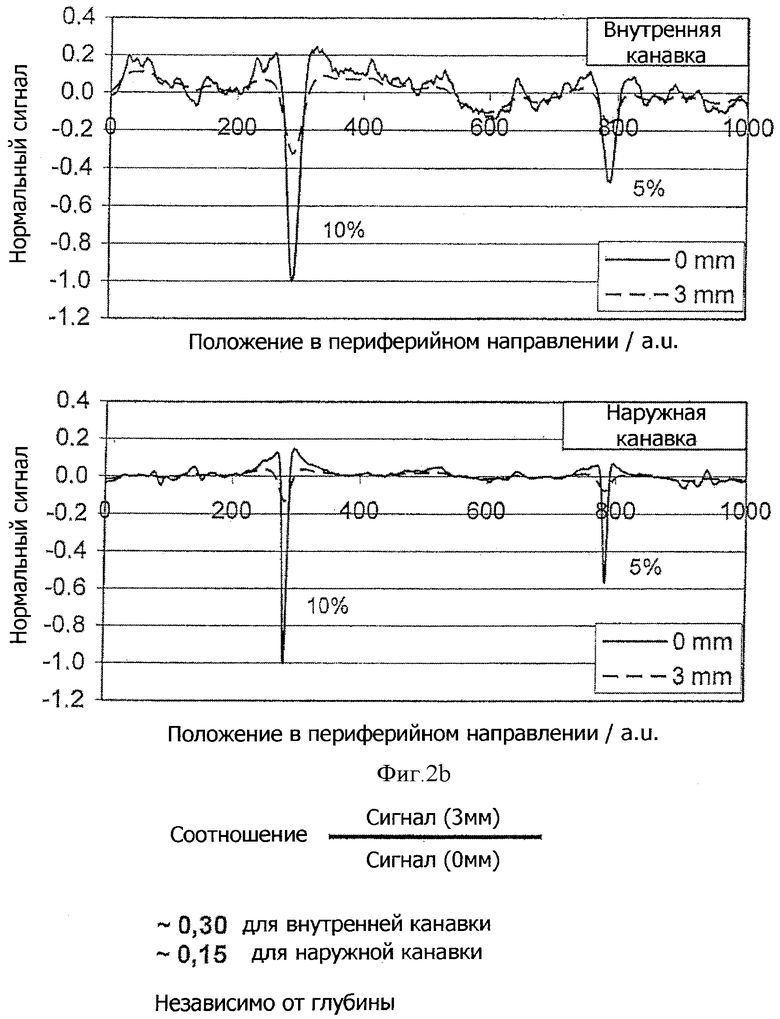

фиг.2а локализация сигнала путем образования разности,

фиг.2b отнесение дефектов на основе разных амплитудных градиентов,

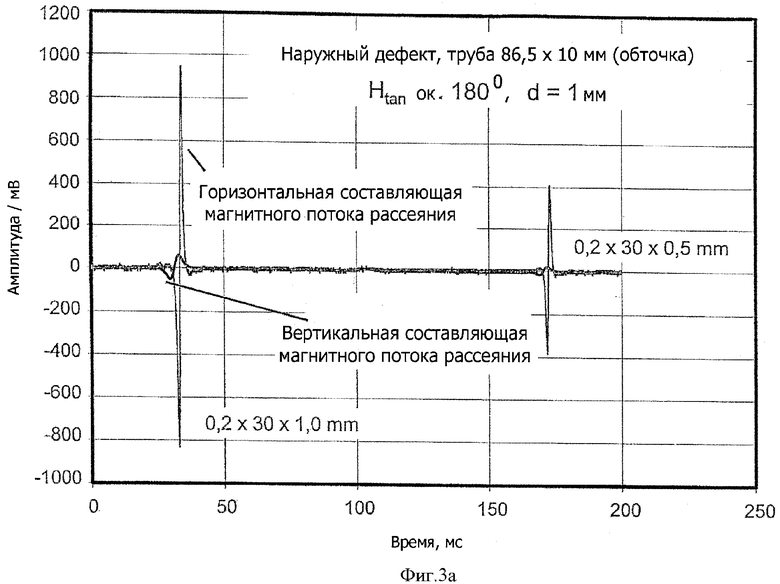

фиг.3а сигнал от наружного дефекта,

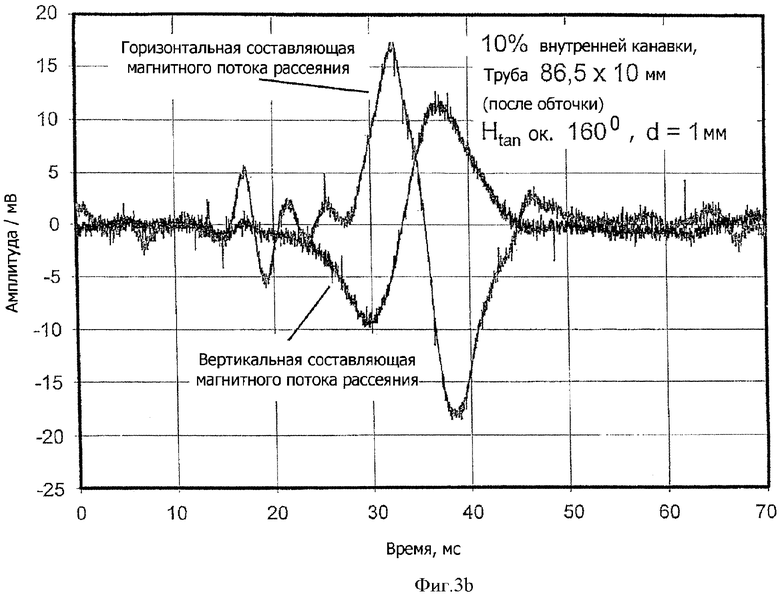

фиг.3b сигнал от внутреннего дефекта.

На фиг.1а схематически изображено устройство согласно изобретению для неразрушающего испытания труб из ферромагнитной стали посредством магнитного потока рассеяния.

Изображена испытуемая труба 1, содержащая дефект 4 на своей наружной поверхности и дефект 4' на внутренней поверхности. Испытательное устройство состоит из двух испытательных датчиков 2 и 2' для регистрации изменяющейся в вертикальном направлении амплитуды составляющей горизонтального поля магнитного потока Нх рассеяния. Намагничивающее ярмо для бесконтактного создания магнитного потока здесь не показано.

Первый испытательный датчик 2 располагается на расстоянии около 1 мм от поверхности трубы 1 и входит в состав детально не показанного испытательного устройства. Над испытательным датчиком 2 расположен на расстоянии около 3 мм от первого датчика второй испытательный датчик 2' испытательного устройства. Для регистрации составляющей вертикального поля магнитного потока Нх рассеяния установлен еще один испытательный датчик 3 перпендикулярно датчикам 2 и 2'. Предпочтительно, чтобы все испытательные датчики были выполнены в виде так называемых датчиков GMR.

На фиг.1b схематически изображена кривая измерительных сигналов для амплитуд горизонтального поля, замеренных на разном расстоянии от испытуемой поверхности. Можно видеть, что сигналы амплитуды внутреннего дефекта заметно ослабевают с увеличением расстояния от испытуемой поверхности по сравнению с теми же сигналами наружного дефекта. Так, например, градиент составляет для внутреннего дефекта около 0,3 и для наружного дефекта около 0,15. Таким образом показатели, определенные для соотношений амплитуд, превышают для наружного дефекта приблизительно в два раза те же показатели для внутреннего дефекта, в результате чего становится возможным однозначное отнесение дефекта.

На фиг.2а, в верхней части графика, представлена характеристика амплитудного сигнала при измерении, причем усилением и образованием разности сигналов обеспечивается отнесение дефектов. При этом для подавления «шума фона» сначала усиливают сигнал, замеренный на большем расстоянии от наружной поверхности трубы, например, в 1,8 раза и затем вычитают его из величины сигнала, замеренного на меньшем расстоянии.

В нижней части фиг.2а показан разностный сигнал, при этом на левой стороне изображения можно однозначно идентифицировать сигнал дефекта.

На фиг.2b представлены типичные сигналы дефектов с выровненными характеристиками искусственно образованных дефектов (канавок) на наружной и внутренней поверхностях трубы. При дефекте на внутренней поверхности трубы соотношение между амплитудами при разных расстояниях измерения составляет около 0,3 и при наружном дефекте - около 0,15, в результате чего дефекты могут быть однозначно отнесены к наружной или внутренней поверхности трубы.

С целью дополнительной оптимизации обработки сигналов и, следовательно, разделения дефектов может быть дополнительно обработан, как это показано на фиг.3, измерительный сигнал составляющей вертикального поля.

На фиг.3а представлены типичные сигналы для расположенного на глубине 1 и 0,5 мм наружного дефекта, а на фиг.3b - для расположенного на глубине 1 мм внутреннего дефекта. При этом изображены сигналы для составляющей горизонтального поля и составляющей для вертикального поля.

На фиг.3а, в левой части графика, представлен сигнал дефекта, расположенного на глубине 1 мм. Амплитуда горизонтального поля магнитного потока рассеяния превышает приблизительно в десять раз соответствующую амплитуду вертикального поля, вследствие чего этот дефект идентифицируется в качестве наружного дефекта. Одинаковые соотношения отмечаются и при другой глубине расположения дефектов. В правой части графика изображен сигнал дефекта, расположенного на глубине 0,5 мм. В этом случае амплитуда горизонтального поля магнитного потока рассеяния также превышает приблизительно в 10 раз амплитуду вертикального поля.

На фиг.3b изображена типичная характеристика сигнала для искусственно созданного внутреннего дефекта (канавки). Если соотнести ориентированную в горизонтальном направлении амплитуду магнитных потоков рассеяния с вертикально ориентированной амплитудой, то соотношение для внутреннего дефекта составит около 1. Это означает, что через определение соотношения замеренных и обработанных согласно изобретению сигналов могут быть идентифицированы наружные и внутренние дефекты однозначно и с большой достоверностью и, следовательно, возможно отнесение дефектов к наружным или внутренним.

Перечень позиций

1 труба

2, 2' испытательные датчики для вертикального поля

3 испытательный датчик для горизонтального поля

4, 4'наружный, внутренний дефекты

Hx составляющая горизонтального поля магнитного потока рассеяния

Hy составляющая вертикального поля магнитного потока рассеяния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОТОКОВ РАССЕЯНИЯ | 2015 |

|

RU2644026C1 |

| Способ и устройство двойного намагничивания для обнаружения и идентификации трещин в стальных трубопроводах | 2024 |

|

RU2838440C1 |

| ПРЕОБРАЗОВАТЕЛЬ МАГНИТНОГО ПОЛЯ | 2006 |

|

RU2324195C1 |

| УСТРОЙСТВО МАГНИТНОГО ДЕФЕКТОСКОПА И СПОСОБ УМЕНЬШЕНИЯ ПОГРЕШНОСТИ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ ТРУБОПРОВОДА МАГНИТНЫМИ ДЕФЕКТОСКОПАМИ | 2014 |

|

RU2586261C2 |

| УСТРОЙСТВО ДИАГНОСТИКИ ДЕФЕКТОВ В СООРУЖЕНИЯХ ИЗ ТРУБНЫХ СТАЛЕЙ | 2015 |

|

RU2620327C1 |

| Способ определения ширины трещины в ферромагнитном изделии | 1991 |

|

SU1810809A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗВЛЕКАЕМЫХ ЭЛЕМЕНТОВ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2728923C1 |

| КАРТРИДЖ ДЛЯ АНАЛИЗОВ С ПОМОЩЬЮ МАГНИТНЫХ ЧАСТИЦ | 2009 |

|

RU2505816C2 |

| ПРИБОР КОНТРОЛЯ ТРУБОПРОВОДА С ДВОЙНОЙ СПИРАЛЬНОЙ МАТРИЦЕЙ ЭЛЕКТРОМАГНИТОАКУСТИЧЕСКИХ ДАТЧИКОВ | 2010 |

|

RU2529655C2 |

| УСТРОЙСТВО ДАТЧИКА ДЛЯ ЦЕЛЕВЫХ ЧАСТИЦ В ПРОБЕ | 2008 |

|

RU2476858C2 |

Изобретение относится к способу неразрушающего испытания труб из ферромагнитной стали посредством магнитного потока рассеяния, в котором перемещающаяся в продольном направлении и дополнительно выборочно вращающаяся труба намагничивается полем равной напряженности, образовавшийся магнитный поток бесконтактно подается на трубу и имеющиеся в приповерхностной зоне наружной и внутренней поверхностей трубы нарушения сплошности вызывают магнитные потоки рассеяния, которые выходят за пределы поверхности трубы и фиксируются датчиками. При этом изменяющаяся в вертикальном направлении по отношению к поверхности трубы амплитуда преимущественно составляющей горизонтального поля магнитного потока рассеяния регистрируется, во-первых, на близком от поверхности трубы расстоянии и, во-вторых, на более удаленном от нее расстоянии, при этом зарегистрированные сигналы соотносят между собой. Технический результат: однозначное определение наружного и внутреннего дефекта металлической трубы. 2 н. и 11 з.п. ф-лы, 6 ил.

| ВОДОСОДЕРЖАЩИЙ БИТУМ | 1995 |

|

RU2095383C1 |

| JP 62185162 A, 13.08.1987 | |||

| US 2003117134 A1, 26.06.2003 | |||

| JP 60205248 A, 16.10.1985 | |||

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2229707C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2095804C1 |

Авторы

Даты

2008-12-27—Публикация

2005-06-10—Подача