Область техники

Настоящее изобретение относится вообще к реакторам. Более конкретно настоящее изобретение относится к реакторам с послойной набивкой, которые можно использовать в химических и биологических процессах.

Предпосылки создания изобретения

Реакторы с набивкой обычно используют в различных процессах химической, фармацевтической, ферментационной промышленности и для обработки сточных вод. В целом набивка способствует увеличению поверхности внутри реактора, что отражается на величине отношения величины поверхности к объему для данной выбранной набивки. Обычно поверхность набивки является той поверхностью, на которой в биологических реакторах могут закрепляться промоторы реакции, такие как микробы, или в химических реакторах такие промоторы реакции, как химические катализаторы. Поскольку биологическая или химическая реакция обычно зависит от контакта реагентов и времени контакта с промотором реакции, повышенная величина поверхности контакта с промотором реакции в объеме реактора может способствовать уменьшению объема реактора, что дает существенную экономию. Соответственно чем выше отношение величины поверхности к объему реактора, тем меньший объем реактора необходим для данного процесса.

Производимые промышленностью набивки сильно различаются по форме и могут включать элементы, увеличивающие величину поверхности. Например, цилиндрическая набивка может иметь аксиальный канал, что увеличивает как внутреннюю, так и внешнюю поверхности и приводит к увеличению отношения величины поверхности к объему. Кроме того, цилиндрическая набивка может включать внутренние и/или внешние ребра или другую структуру для получения дополнительной эффективной поверхности.

В примере, более специфичном для биологических реакторов, используемых при обработке сточных вод, примеси служат источником питания, в общем смысле источником углерода и/или азота, для микроорганизмов, живущих на набивке реактора. Метаболизм бактерий превращает примеси в продукты метаболизма с простой химической структурой, иногда полностью разлагая примеси до диоксида углерода и воды в аэробном способе или до метана в анаэробном способе. Но в любом случае продукты метаболизма обычно не оказывают отрицательного воздействия на экологию.

Известны различные способы биологической очистки. Например, в патенте США №4634672 описаны биологически активные композиции для очистки сточных вод и воздуха, которые представляют собой полиуретановый гидрогель, содержащий активированный уголь с величиной удельной поверхности по БЭТ выше 50 м2/г, полимер с катионными группами и способные к росту клетки с ферментативной активностью. В патенте США №4681852 описан способ биологической очистки сточных вод и/или воздуха путем контактирования воды или воздуха с биологически активной композицией по патенту США №4634672. Экспериментальные примеры этих патентов показывают, что способ не эффективен для уменьшения концентрации загрязняющих примесей в отходящем потоке ниже 44 частей на миллион (м.д.). Это не приемлемо, т.к. Агентство по экологической безопасности (ЕРА) в некоторых примерах заявляло, что концентрация некоторых загрязняющих примесей (таких как фенол) в отходящем потоке должна быть ниже 20 частей на миллиард (ppb) (см. Агентство экологической безопасности 40 CFR, разделы 414 и 416. Ограничительные Нормативы на Выбросы Органических Веществ, Пластиков и Синтетических Волокон, Стандарты Предварительной Обработки и Новые Стандарты на Обработку Источников. Federal Register, Vol.52, No. 214, Thursday, Nov. 5, 1989. Rules & Regulations, 42522).

В патентах США №№3904518 и 4069148 описано добавление активированного угля или фуллеровой земли к суспензии биологически активных твердых веществ (активированной пульпе) в сточных водах с целью удаления фенола. Поглотители, по-видимому, действуют как барьер для воздействия токсичных для бактерий примесей на их метаболическую активность. На основе предложенного заявителями подхода разработан так называемый РАСТ-процесс, который нашел применение в промышленности несмотря на длительные времена контакта, обильное образование пульпы и проблемы ее разложения, а также необходимость регенерации отработанного угля.

Rehm и сотрудники предложили использовать активированный уголь в аэробном окислении фенолов с использованием микроорганизмов на гранулированном угле, который служит пористым носителем биомассы. Используя способность микроорганизмов расти и оставаться закрепленными на поверхности, Rehm использовал в качестве пористого носителя биомассы в реакторе с циркуляцией для удаления фенола носитель из гранулированного активированного угля с развитой поверхностью (1300 м2/г), в макропорах которого закреплены клетки [Н.М.Ehrhardt и Н.J.Rehm, Appl. Microbiol. BiotechnoL, 21, 32-6 (1985)]. Полученные «иммобилизованные» клетки были устойчивы к фенолу до концентрации в сырье примерно 15 г/л, в то время как свободные клетки оставались устойчивыми до концентрации не выше 1.5 г/л. Было предположено, что активированный уголь работает как «буфер и хранилище», защищая иммобилизованные микроорганизмы путем поглощения токсичных высоких концентраций фенола, оставляя малые количества поглощенного фенола для участия в постепенном биоразложении. Эта работа была усовершенствована путем использования смешанной культуры, иммобилизованной на активированном угле [A.Morsen and Н.J.Rehm, Appl. Microbiol. BiotechnoL, 26, 283-8 (1987)], где авторы отметили, что значительное количество микроорганизмов «прорастали» в водную среду, т.е. в системе образовывалось заметное количество пульпы.

Suidan и сотрудники подробно исследовали аналогичное анаэробное разложение фенола с использованием упакованного слоя микроорганизмов, закрепленных на гранулированном угле [Y.Т.Wang, M.Т.Suidan and В.E.Rittman, Journal Water Pollut. Control Fed., 58 227-33 (1986)]. Например, при использовании гранулированного активированного угля фракции 16×20 меш в качестве носителя для микроорганизмов в виде расширенного слоя в случае сырья, содержащего 358-1432 мг фенола/л, была достигнута концентрация фенола на выходе примерно 0.06 мг/л (60 ppb) при гидравлическом времени контакта (HRT) примерно 24 ч. Несколько позже использовали слой с седловидной насадкой Берля и ряд анаэробных реакторов с расширенным слоем гранулированного активированного угля для демонстрации высокой степени превращения в метан веществ, окисляемых за счет потребления кислорода (COD), которое практически полностью протекало в реакторе с расширенным слоем [P.Fox, М.Т.Suidan, and J.Т.Pfeffer, ibid., 60, 86-92, 1988]. Была отмечена также устойчивость к разложению ортокрезола и метакрезола.

Givens and Sack, 42nd Purdue University Industrial Waste Conference Proceedings, pp.93-102 (1987) подробно изучили свойства пропитанной углем полиуретановой пены в качестве носителя для микробов при аэробном удалении вредных примесей, включая фенол. Пористая полиуретановая пена, пропитанная изнутри активированным углем и содержащая микроорганизмы, закрепленные на внешней поверхности, была использована в активированном пульповом реакторе аналогично способам Captor и Linpor, которые отличаются только отсутствием угля внутри пены. Способ сопровождается значительным образованием пульпы и положительный эффект угля отсутствует.

В самом способе Captor используется набивка из пористой полиуретановой пены для создания большой внешней поверхности, на которой растут микробы в резервуаре аэрации для биологической обработки сточных вод. В приведенной выше работе описан способ Captor, модифицированный наличием угля внутри пены. Оценка самого способа Captor на пилотной установке в течение двух лет показала заметное образование пульпы со значительно меньшей плотностью микробов, чем было заявлено [J.A.Heidman, R.С.Bremier and Н.J.Shah, J. of Environmental Engineering, 114, 1077-96 (1988)]. Следует отметить, что, как было отмечено выше, способ Captor представляет собой в сущности аэрируемый пульповый реактор, в котором пульповая набивка удерживается в резервуаре аэрации с помощью экранов на отходящей линии. Избыток пульпы следует непрерывно удалять путем удаления части набивки с помощью выгружного конвейера и пропускания набивки через нажимные валики для выдавливания твердых веществ.

Н.Bettmann and Н.J.Rehm, Appl. Microbial. BiotechnoL, 22, 389-393 (1985) использовали биореактор с кипящим слоем для эффективного непрерывного аэробного разложения фенола при гидравлическом времени контакта примерно 15 ч с применением культуры Pseudomonas putida в полиакриламидгидразидном геле. Также было описано применение микроорганизмов в полиуретановых пенах для аэробного окисления фенола во встряхиваемой колбе [А.М.Anselmo et al., Biotechnology B.L., 7, 889-894 (1985)].

Известные способы биоразложения имеют множество недостатков. Например, основным результатом расширенного применения таких способов является повышенное количество пульпы, что представляет собой серьезную экологическую проблему в связи с необходимостью ограничения выбросов и распространения необработанной пульпы по поверхности суши и моря [G.Michael Alsop and Richard A. Conroy, «Улучшенная термическая переработка пульпы с помощью кислот и оснований», Journal WPCF, Vol.54, No. 2 (1982), Т. Calcutt and R. Frost, «Перспективы переработки пульпы», Journal of the Institute of Water Pollution Control, Vol.86, No. 2 (1987) и «Кризис утилизации городских отходов и разработка новых технологий». Подготовлено строительной корпорацией США United States Building Corporation, P.O. Box 49704, Los Angles, Calif. 90049 (Nov. 22, 1988)]. Затраты на разложение пульпы сегодня могут в несколько раз превышать сумму расходов на обработку сточных вод.

Для решения проблем с пульпой было предложено использовать системы анаэробной обработки сточных вод [William J. Jewell «Анаэробная обработка сточных вод», Environ. Sci. Technol., Vol.21, No. 1 (1987)]. Наибольшее различие между аэробными и анаэробными системами заключается в количестве вновь образующихся клеток. Более половины субстрата, удаляемого в аэробных системах, может образовать новую микробную массу или пульпу, тогда как в анаэробных условиях ее количество обычно меньше 15% удаленных органических веществ. Однако анаэробные системы ограничены числом субстратов, которые могут разлагаться или подвергаться изменению, таких как незамещенные ароматические соединения [cм. N.S.Battersby & V.Wilson. «Обзор органических веществ по потенциалам анаэробного биоразложения сточных вод». Applied & Environmental Microbiology, 55(2): р. 433-439, February 1989]. Существенным недостатком большинства промышленных способов является образование побочных продуктов - кокса и угольной смолы - обычно в виде незамещенных ароматических соединений [см. J.М.Thomas, М.D.Lee, М.J.Scott и С.Н.Ward, «Микробная экология приповерхностного слоя в местах неконтролируемого выброса креозота». Journal of Industrial Microbiology, Vol.4, p.109-120, 1989].

Другим недостатком некоторых известных способов биоразложения является то, что в этих способах концентрация органических вредных примесей не снижается до разумных величин [предпочтительно менее примерно 0.1 частей на миллион (м.д.)] при разумных временах контакта (предпочтительно менее примерно 24 ч). Например, в способе согласно патентам США №№4681851 и 4634672 (см. конкретные примеры) концентрация примесей фенола не уменьшалась ниже примерно 44 м.д.

Патент США №2812031 относится к экстракции фенолов из водных растворов с помощью полиуретановой пены в присутствии гидрофильных волокон. В патенте указано, что в то время как полиуретановые пены относительно гиброфобны, что может мешать необходимому для адсорбции межфазному контакту, проблема решается с помощью использования гидрофильных волокон, способных тесно контактировать с поверхностью полиуретана и облегчающих его смачивание.

Патент США №3617531 относится к способу селективной адсорбции фенола из растворов в углеводородах. В этом способе раствор приводят в контакт с полиуретановой пеной.

В патенте США №4983299 и РСТ WO 90/11970 описаны реакторы с неподвижным слоем для биоразложения или разложения органических вредных примесей, причем реактор содержит биомассу из частиц, состоящих из субстрата, такого как полиуретановая пена, с анаэробными микробами, и адсорбента для вредных примесей на поверхности, внутри или во всем указанном субстрате.

В патенте США №4165281 раскрыты способ и установка для обработки сточных вод с помощью микроорганизмов, в которой в резервуаре аэрации по меньшей мере один каркас из нетканых волокон с трехмерной сетчатой структурой служит носителем для удержания микроорганизмов на поверхности и в междоузлиях каркаса и органические вредные примеси в сточных водах окислительно разлагаются микроорганизмами в присутствии кислорода.

В патенте США №4820415 раскрыт способ биологической обработки сточных вод путем удаления органического вещества с помощью микроорганизмов, в котором носитель для указанных микроорганизмов добавляют к указанной жидкости, а указанный носитель включает содержащий наполнитель гидрофильный полимер с открытыми порами в виде отдельных частиц, причем усовершенствование заключается в том, что указанные частицы полимера, насыщенные водой и содержащие по меньшей 70 об.% биомассы, образующейся во время процесса, имеют среднюю плотность несколько ниже плотности указанной жидкости и поэтому суспендируются в верхних двух третях указанной жидкости.

В патенте США 4469600 описана биологическая очистка сточных вод в реакторе в присутствии сжимаемого носителя с открытыми порами для биомассы, причем носитель перед использованием в реакторе заполняют бактериями и мелкоизмельченными неорганическими и/или органическими соединениями, выбранными для очистки воды, и затем либо хранят, либо используют в данном способе, причем заполненный носитель особенно полезен для уменьшения времени начального периода работы предприятия для очистки сточных вод.

Патент США №4576718 относится к использованию непенящихся, неабразивных высококонцентрированных полиуретановых (мочевинных) композиций с высокой способностью поглощать воду, которые во время их приготовления не содержат клеток, способных к росту, в качестве носителей для биомассы при биологической обработке сточных вод. Эти носители содержат наполнитель в количестве более 15 мас.% и менее 95 мас.% (в расчете на сухое вещество). Наполнители выбирают из группы, состоящей из природных веществ, содержащих мелкораздробленную ископаемую лигноцеллюлозу или ее вторичные продукты (например, торф, лигнит, минеральный уголь или кокс), активированный уголь, мелкораздробленные остатки от перегонки, неорганические наполнители, однородные или клеточные частицы пластиков (и более конкретно частицы полиуретановой пены (лом, отходы)) и их смеси. Полиуретан (мочевина) является гидрофильным и/или гидрофобным полиуретаном (мочевиной) и предпочтительно содержит катионные группы. Эти полиуретановые (мочевинные) носители с высоким наполнением обладают способностью поглощать воду в количестве более 33 мас.% воды в набухшем носителе.

На предшествующем уровне техники были описаны исключительные свойства полиуретановой пены с открытыми порами в качестве матрицы-носителя для биологически активной биомассы, но не рассматривались проблемы, связанные с использованием этого материала в биореакторах. Массоперенос в биореакторах с неподвижной пленкой и полиуретаном в качестве матрицы-носителя ограничен структурной целостностью полиуретановой пены и сопротивлением сжатию и вследствие этого проскоком воды и воздуха в реакторе с неподвижной пленкой, как описано у L.J.DeFilippi and F.Stephen Lupton, «Введение в микробное разложение водных стоков и его применение в реакторах с неподвижной пленкой», Chapter 2, р.35-68, в книге «Биологическая обработка вредных стоков», под ред. G.A.Lewandowski and L.J.DeFilippi, 1998. Неоднократно предпринимались попытки преодолеть этот недостаток полиуретановой пены. В одном способе использовали полиуретановую пену, прикрепленную к вращающимся пластинам вращающегося биологического контактора (RBC), как это описано в работе Takahiro Suzuki, Satomi Yamaya and Masaru Ishida, «Обработка углеводородов в биореакторе с разбрызгиванием воздуха и вращающемся биологическом контакторе», The Association for Environmental Health and Sciences, Soil Sediment and Water, August, 2001. Однако эти авторы показали, что вращающиеся биологические контакторы не являются такими эффективными биореакторами, как реакторы с разбрызгиванием воздуха типа барботажной колонны.

Патент США 5217616 относится к использованию полиуретановой пены, хаотически смешанной с твердыми прокладками из пластика, которые предотвратили бы сжатие полиуретана при аэрировании слоя. Хотя слой полиуретана не сжимается, массоперенос кислорода из пузырьков кислорода к жидкой фазе понижен по сравнению с аэрированием жидкой фазы в отсутствие набивки.

Соответственно желательно разработать набивку для реактора, которая создавала бы повышенную величину отношения поверхности к объему при поддержании низкого снижения давления, что позволило бы избежать избыточного проскока жидкости через реактор, с тем чтобы достичь узкого интервала распределения времен контакта в реакторе. Кроме того, желательно использовать материалы, такие как полиуретановые пены, с потенциально большим отношением величины поверхности к объему благодаря наличию пор, доступных для протекания реакции. Более того, из последующего подробного описания и формулы в сочетании с сопровождающими чертежами и рассмотренными выше областью техники и предпосылками создания изобретения будут очевидны другие важные особенности и характеристики настоящего изобретения.

Сущность изобретения

Изобретение предлагает реактор с набивкой, пригодный для разнообразного применения в химической, фармацевтической и ферментационной промышленности, для сокращения отходов и в родственных отраслях. Варианты набивки характеризуются чередованием слоев набивки. Реакторы с набивкой отличаются низким снижением давления при проходе через слои, пониженным проскоком через слой и следовательно улучшенным распределением времен контакта в реакторе. Улучшенное распределение времен контакта оказывает заметное влияние на качество отходящих технологических потоков после обработки, а также вероятное уменьшение размера реактора и экономию затрат.

Изобретение в значительной мере устраняет один из основных недостатков реакторов с набивкой, особенно биореакторов, содержащих микроорганизмы, а именно проблему неравномерного распределения потока через набивку в хаотически упакованных слоях. Неравномерное распределение потоков возникает потому, что воздух и вода стараются найти в хаотической набивке и биомассе каналы наименьшего сопротивления. В результате растворенные питательные вещества, кислород и субстраты вытесняются преимущественно в зоны, соседние с этими образующимися каналами, в то время как другие части слоя оказываются не активными в биологических процессах. Кроме того, т.к. рост микроорганизмов поддерживается в зонах, соседних с каналами, это еще больше ограничивает распределение биохимических реагентов по хаотически упакованному слою. Слои набивки согласно изобретению, состоящие из чередующихся слоев активных веществ (пористые носители для микроорганизмов), и пустотелые элементы набивки являются полезным решением проблемы, как объяснено ниже.

В одном варианте изобретение предлагает реактор с набивкой, состоящей из ряда чередующихся слоев. Чередующиеся слои набивки включают первый слой набивки из пустотелых элементов и второй слой набивки из пористых элементов носителя, содержащих поры размером примерно 15-20 пор на дюйм (ppi).

В другом варианте изобретение предлагает реактор с набивкой в виде ряда чередующихся слоев, где первый слой набивки содержит пустотелые элементы набивки, хаотически помещенные в слой глубиной до 10 элементов набивки, и второй слой набивки из пористых элементов носителя из гидрофобной пены. Пена содержит поры размером примерно 15-20 ppi, и пористые элементы носителя беспорядочно упакованы в слой глубиной до примерно 10 пористых элементов носителя. Элементы набивки первого слоя и пористые элементы носителя во втором слое подобраны по форме так, чтобы объем пустот в реакторе составлял примерно 50-65%.

В другом варианте реактор с набивкой содержит ряд чередующихся слоев набивки, где первый слой набивки состоит из пустотелых элементов, беспорядочно набитых в слой глубиной примерно 10 элементов набивки, и второй слой набивки включает пористые элементы носителя из гидрофобной пены. Пористые элементы носителя хаотически насыпаны в слой глубиной до примерно 10 пористых элементов. Кроме того, элементы набивки в первом слое включают в основном цилиндры, а пористые элементы носителя второго слоя имеют в основном прямолинейную форму.

Хотя последующее подробное описание относится в основном к использованию реакторов в биологических способах обработки сточных вод, специалистам очевидно, что реакторы согласно данному изобретению имеют широкое применение и в других областях химической и биологической промышленности, где в полной мере проявятся преимущества данного изобретения.

Краткое описание чертежей

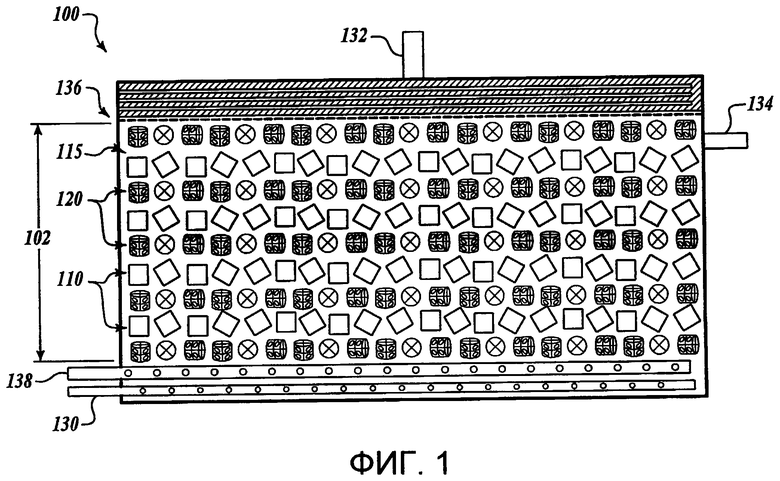

Фиг.1 представляет собой схематическое изображение поперечного сечения варианта цилиндрического реактора с набивкой согласно изобретению.

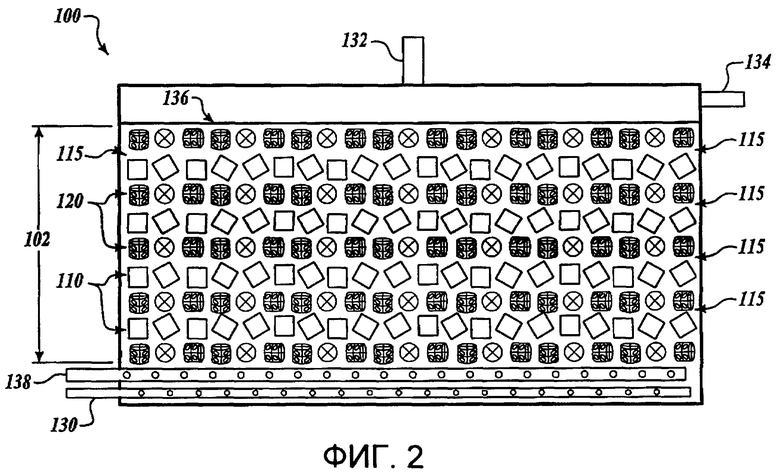

Фиг.2 представляет схематическое поперечное сечение для варианта прямолинейного реактора с набивкой согласно данному изобретению.

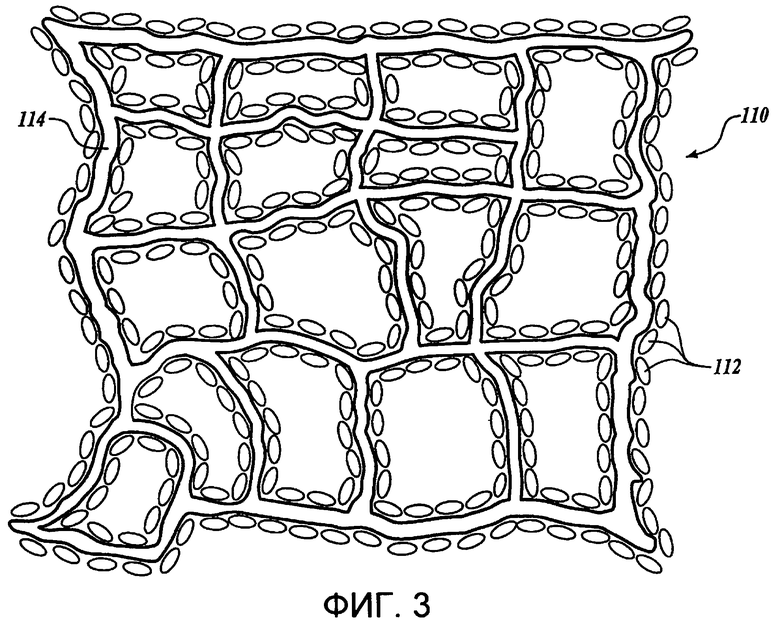

Фиг.3 схематически представляет пенный элемент носителя в поперечном сечении.

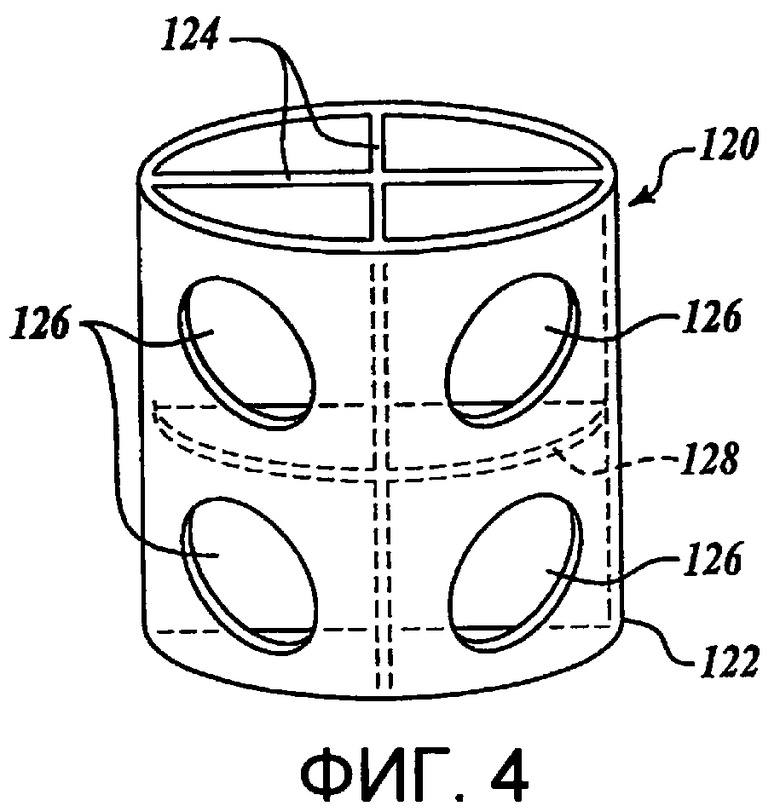

Фиг.4 представляет пример перспективного изображения элемента набивки предшествующего уровня техники в виде пустотелого цилиндра типа элемента набивки HiFlow™ от Jaeger.

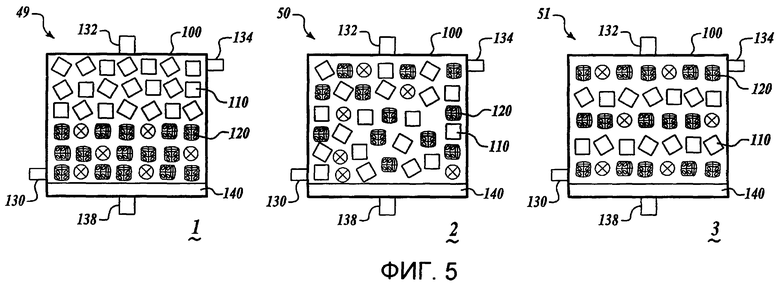

Фиг.5 представляет схематическое поперечное сечение реакторов, использованных в примере I.

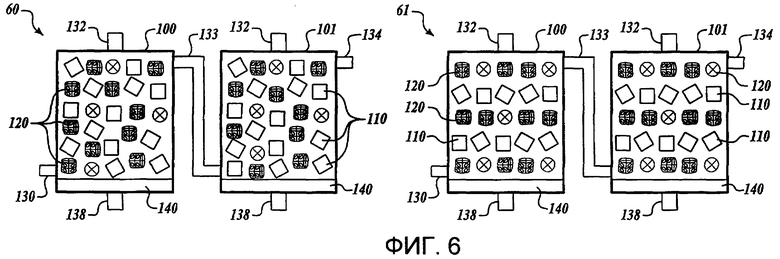

Фиг.6 представляет схематическое поперечное сечение реакторов, использованных в примере II.

Подробное описание изобретения

Следующее подробное описание является по существу иллюстративным и не ставит целью ограничить изобретение или области его применения. Более того, авторы не связывают себя какой-либо определенной теорией, представленной в приведенных разделах - область техники, предпосылки создания изобретения, краткое содержание или последующее подробное описание.

Изобретение представляет реакторы с набивкой в виде ряда чередующихся слоев набивки, которые находят широкое применение. Для краткости и упрощения описания оно в основном будет относиться к обработке сточных вод с учетом того, что описание этого варианта или области не ограничивает применение изобретения только этой областью.

В одном варианте данное изобретение относится к способу удаления органических вредных примесей из сточных вод. Более конкретно этот вариант относится к реактору с набивкой и способу удаления таких вредных примесей, особенно вредных примесей и веществ, окисляемых за счет потребления кислорода (COD), путем аэробного биоразложения с использованием пористых носителей для биомассы. Разумеется, удаление других загрязняющих веществ, таких как вещества, окисляемые биологическим путем (BOD), которые, как известно, удаляются за счет биоразложения, также входит в объем настоящего изобретения.

Для обработки сточных вод используют реактор, имеющий вход для потока сырья с одним или более загрязняющими веществами и выход для отходящего потока, в котором концентрация по меньшей мере одного из загрязняющих веществ меньше, чем его концентрация в подаваемом сырье. Реактор заполнен биологически активной биомассой, которая эффективно понижает уровень одного или более загрязняющих веществ. Биомассу наносят на множество пористых носителей, которые вместе с биомассой образуют множество биологически активных элементов. Пористые носители распределены в реакторе так, что между ними остаются промежутки. Таким образом, в целом биологически активные элементы включают субстрат (а именно, пористые носители) и эффективное количество одного или более микроорганизмов, способных к переработке по меньшей мере одного из загрязняющих веществ в потоке сырья в условиях процесса в реакторе. Биологически активные элементы характеризуются отношением поверхности к объему, которое больше, чем у полых элементов набивки, которые распределены в биомассе для создания контакта между потоком сырья, проходящего через пустотелые элементы набивки, и всей или частью внутренней и внешней поверхности всех биологически активных элементов, соседних с указанными промежутками.

Кроме того, данное изобретение относится к способу, аппаратуре и биомассе, которые обеспечивают улучшенные параметры - скорость, эффективность и регулируемость процесса биоразложения. Предположено, что эти усовершенствования обусловлены улучшенным контактом и распределением жидкости, газа и/или твердой фазы в технологической схеме, аппаратуре и биомассе по сравнению с технологическими схемами, аппаратурой и биомассой предшествующего уровня техники с такими же физическими и рабочими параметрами, т.е. конфигурацией, компонентами, гидравлическим давлением и т.д., но использующими только биологически активные элементы без пустотелых элементов набивки. Результатом введения соответствующим образом распределенных пустотелых элементов набивки является то, что способ, аппаратура и биомасса данного изобретения способствуют биоразложению. Кроме того, соответствующее распределение добавленных пустотелых элементов набивки также повышает способность реактора поддерживать более стационарную концентрацию загрязняющего вещества в отходящем потоке, несмотря на сравнительно большую флуктуацию концентрации этого загрязняющего вещества в потоке сырья по сравнению с известными способами, аппаратурой и биомассой, которая содержит только биологически активные элементы, но без пустотелых элементов набивки. В реакторах согласно изобретению пустотелые элементы набивки распределены слоями, которые чередуются со слоями биологически активных элементов, создавая промежутки в биомассе в реакторе для потока жидкости. Это усовершенствование в потоках жидкости через реактор приводит к многим преимуществам по сравнению с предшествующим уровнем техники.

Биологически активные элементы включают пористые носители, и эти носители предпочтительно изготавливают из эластичной полимерной пены, которая может сжиматься (до некоторой степени) при рабочем давлении, применяемом в способе биоразложения, что позволяет жидкости проникать в поток через поры в пене. Аппаратура и биомасса данного изобретения обеспечивают пониженное сжатие активных элементов по сравнению со способами, аппаратурой и биомассой предшествующего уровня техники с теми же структурными и рабочими параметрами и активными элементами, но без пустотелых элементов набивки. Послойное расположение биологически активных элементов и пустотелых элементов набивки обеспечивает быстрый массоперенос кислорода в ходе биоразложения. Аппаратура и биомасса данного изобретения также приводят к повышенному массопереносу по сравнению со способами, аппаратурой и биомассой предшествующего уровня техники с теми же структурными и рабочими параметрами и активными элементами, но без пустотелых элементов набивки наряду с активными элементами.

Настоящее изобретение в варианте биоразложения будет более понятно при рассмотрении включенных фигур. Разумеется, специалистам в этой области будут очевидны и другие варианты изобретения, касающиеся других химических и биологических процессов.

На фиг.1 и 2 реактор 100 предназначен для использования в варианте данного изобретения для биоразложения веществ, содержащихся в сырье, с помощью аэробных или анаэробных микробов. Использованный здесь термин «биоразложение» включает метаболическое разложение органических соединений в более низкомолекулярные соединения, метаболическую конверсию неорганических соединений азота, таких как аммиак (NH3) и оксиды азота (например, NO3, NO2 и т.п.), до газообразного азота и дегалогенирование путем удаления атомов галогенов, таких как хлор, фтор, бром и/или йод, из галогенированных органических соединений.

Реакторы 100 на фиг.1 и 2 являются горизонтальными и вертикальными в соответствии с их конструкцией и конфигурацией. Однако на практике данного изобретения конструкция, конфигурация и конструкционные материалы могут варьироваться в широких пределах и в практике данного изобретения можно использовать другие конструкции и конфигурации при условии, что весь слой 102 или его часть в реакторе являются неподвижным или практически неподвижными. Использованный здесь термин «реактор с неподвижным слоем или практически неподвижным слоем» относится к реактору, в котором множество биологически активных частиц являются стационарными или практически стационарными при движении потока сырья через реактор. Кроме того, термин «слой набивки» означает слой в реакторе, включающий набивку любого вида независимо от того, содержит (или будет содержать) набивка биомассу.

Реактор 100 содержит слой 102, который включает биологически активные элементы 110, биомассу 116 и пустотелые элементы набивки 120. В биомассе 116 между активными элементами 110 и элементами набивки 120 остаются пустоты или пустые или практически пустые области 115. Технологический поток может протекать по этим пустым областям 115. Активные элементы 110 удерживаются от уноса силами, направленными вдоль технологического потока, пористым экраном или пластиной 136. Экран 136 достаточно пористый, чтобы через него протекало эффективное количество газа или жидкости, необходимое для осуществления метаболизма микроорганизмов на активных элементах в ходе биоразложения. Реактор 100 также включает диффузоры 138 для подачи газа в реактор 100 и распределитель потока сырья 130.

Как показано в вариантах на фиг.1 и 2, слои набивки 102 в реакторах 100 включают пустотелые элементы набивки 120, которые соседствуют со слоями активных элементов 110. В принципе в качестве структур для пустотелых элементов набивки 120 можно использовать любые из разнообразных структур, способных образовать пустые или практически пустые области для прохода через них жидкости. Соответственно пустотелые элементы набивки 120 могут иметь разную форму. Однако эти формы можно необязательно выбирать таким образом, чтобы облегчить образование промежутков 115 между активными элементами и пустотелыми элементами набивки 120 в биомассе 116 для прохода жидкого потока через промежутки 115.

В одном варианте носители 114 для биологически активных элементов 110 (см. фиг.1, 2 и 3) представляют собой прямоугольные пористые элементы типа кубов, а пустотелые элементы набивки 120 могут тогда быть практически цилиндрическими. Как показано на фиг.4, элементы набивки HiFlow™ от Jaeger являются примером пустотелых элементов набивки 120. В этом случае элементы набивки 120 имеют форму тонких цилиндрических стаканов 122, которые содержат четыре сквозных отверстия 126 по одному на каждой четверти внешней поверхности. Кроме того, стакан 122 содержит пару пересекающихся вертикальных внутренних стенок (или ребер) 124, что увеличивает внутреннюю поверхность и отношение величины поверхности к объему в элементе набивки 120. Элементы набивки имеют жесткий полый каркас 128, который определяет форму структур.

Хотя форма пустотелых элементов набивки 120 не является критичной и можно использовать практически любую форму, которая создает промежутки для потока, варианты, показанные на фиг.4, являются практически цилиндрическими.

Во время работы реактора поток сырья, протекающий через пустые области 115 и пустотелые элементы набивки 120, обеспечивает контакт между жидкостью и всей или практически всей внутренней или внешней поверхностью всех или практически всех соседних биологически активных элементов 110.

Для достижения максимального контакта между технологическим потоком и биомассой на активных элементах 110 пустотелые элементы набивки 120 должны содержать проходы (пустоты или промежутки), через которые может протекать технологический поток. Обычно проходы или пустоты в пустотелых элементах набивки 120 составляют по меньшей мере примерно 40 об.%, предпочтительно по меньшей мере примерно 50 об.%, более предпочтительно по меньшей мере примерно 80 об.% и наиболее предпочтительно по меньшей мере примерно 95 об.% от общего объема элементов набивки 120. Соответственно отношение величины поверхности к объему у структур 120 меньше, чем у биологически активных элементов 110.

Как показано на фиг.3, биологически активные элементы 110 состоят из субстрата 114 и одного или более типов микроорганизмов 112, обычно аэробных или анаэробных, которые способны к превращению по меньшей мере одного из веществ, содержащихся в стоках, на поверхности, внутри или и на поверхности и внутри субстрата 114. Относительное расположение и соотношение биологически активных элементов 110, пустых или практически пустых областей 115 в биомассе 116 и пустотелых элементов набивки 120 критичны для реализации преимуществ данного изобретения. Соотношения компонентов в слое набивки и их расположение должны быть оптимизированы для создания контакта между технологическим потоком сырья и всей или частью внешней или внутренней поверхности биологически активных элементов 110.

Хотя авторы не хотели связывать себя какой-либо теорией, было предположено, что расположение и соотношение компонентов слоя набивки приводят к повышенному массопереносу в системе газ/жидкость/твердое вещество и их распределению и поэтому улучшают контакт между разлагаемым веществом в технологическом потоке и микробами 112 на поверхности, внутри или и на поверхности и внутри субстрата 114 в элементах 110. Это повышает эффективность способа биоразложения. Преимуществом улучшенного распределения жидкости является то, что способ биоразложения, аппаратура и биомасса согласно данному изобретению более эффективны, чем аналогичные способ, аппаратура и биомасса предшествующего уровня техники, при котором в реакторе отсутствовали пустотелые элементы набивки, такие как описанные в патентах США №№4576718 и 4983299 и РСТ WO 90/11970. Более того, данные показывают, что еще одно преимущество по сравнению со способами, реакторами и биомассой предшествующего уровня техники состоит в том, что улучшеное распределение обеспечивает лучшее сопротивление сбоям в работе реактора, как это объяснено ниже.

В целом настоящее изобретение предлагает значительное повышение производительности реактора по сравнению с другими реакторами без пустотелых элементов набивки 120. Например, относительные соотношения и локализация элементов 110 и пустотелых элементов набивки 120 в биомассе 116 реактора 100 согласно данному изобретению таковы, что объемная скорость удаления по меньшей мере одного (загрязняющего) вещества из технологического потока сырья при времени контакта примерно 10 ч больше скорости в другом реакторе с набивкой без пустотелых элементов 120, но другой конфигурации, и компоненты работают таким же образом, как и в реакторе 100 данного изобретения, даже если количество активных элементов 110 в этом другом реакторе равно сумме количества элементов набивки 120 и количества активных элементов 110 в реакторе данного изобретения. Предпочтительно, чтобы относительная локализация и соотношения элементов 110 и пустотелых элементов набивки 120 были таковы, чтобы объемная скорость удаления (загрязняющих) веществ с помощью реактора по настоящему изобретению была больше примерно на 10%, предпочтительно более чем примерно на 20%, более предпочтительно равна или больше примерно на 30% и наиболее предпочтительно более примерно на 50-100%, чем скорость удаления в другом реакторе, в котором слой набивки состоит только из активных элементов 18 и не содержит пустотелых элементов набивки 120. Элементы 110 и пустотелые элементы набивки 120 предпочтительно сближать друг с другом, чтобы по меньшей мере примерно 50% величины внутренней и внешней поверхности по меньшей мере примерно 50% общего числа биологически активных элементов 110 располагались рядом со слоем, включающим пустотелые элементы набивки 120, так чтобы активные элементы 110 находились в контакте с технологическим потоком сырья, протекающим через элементы набивки 120. В более предпочтительных вариантах изобретения активные элементы 110 и пустотелые элементы набивки 120 расположены таким образом, что по меньшей мере примерно 60% внутренней и внешней поверхности по меньшей мере примерно 60% общего числа активных элементов 110 находятся рядом со слоем, который включает пустотелые элементы набивки 120, в результате чего активные элементы 110 контактируют с технологическим потоком сырья, протекающим через элементы набивки 120. В наиболее предпочтительных вариантах изобретения активные элементы 110 и пустотелые элементы набивки 120 сближают друг относительно друга, так чтобы по меньшей мере примерно 80% общего числа биологически активных элементов 110 находились рядом со слоем, который включает пустотелые элементы набивки 120, и в результате активные элементы 110 контактируют с технологическим потоком сырья, протекающим через элементы набивки 120.

Биомасса 116 содержит эффективное количество диспергированных в ней пустотелых элементов набивки 120. Использованный здесь термин «эффективное количество пустотелых элементов набивки 120» означает количество, способное увеличить распределение газ/жидкость/твердое вещество в биомассе 116 и объемную скорость удаления при времени контакта примерно 10 ч по сравнению с аналогичной биомассой только или практически только в активных элементах 110. В принципе количество пустотелых элементов набивки 120 можно определить в терминах процента объема биомассы в объеме 115. В предпочтительных вариантах изобретения общая доля объема слоя набивки 102, состоящего из пустотелых элементов набивки 120, составляет примерно 30-90 об.%, а остальная доля объема приходится только или практически только на биологически активные элементы 110. В особенно предпочтительных вариантах изобретения общий % объема слоя набивки 102 в реакторе, занятого пустотелыми элементами набивки 120, составляет 80-40 об.%, а остальная доля объема приходится только или практически только на активные элементы 110. В наиболее предпочтительных вариантах изобретения общий % объема слоя набивки 102 в реакторе, занятого пустотелыми элементами набивки 120, составляет 50-70 об.%, а остальная доля объема приходится преимущественно на активные элементы 110.

Структура и состав структурных пустотелых элементов набивки 120 может варьироваться в широком интервале при условии, что будут получены нужные результаты по активизации биоразложения и достижению большей устойчивости к колебаниям концентрации в водах, поступающих на очистку. Единственное требование состоит в том, чтобы материал элементов 120 не был реакционноспособным и был пригоден для использования в реакторе, в частности, в процессах с участием микробов. Например, пустотелые элементы набивки 120 могут быть изготовлены из органических или неорганических веществ. Примерами неорганических материалов, пригодных для изготовления пустотелых элементов набивки, являются керамика, такая как бентонит, каолинит, кизельгур, диатомитовая земля, алюминий, оксид кремния, оксид циркония, титанат бария, синтетические карбиды, синтетические нитриды и синтетические бориды, стекла, такие как натриево-кальциево-силикатные стекла, свинцовые стекла, боросиликатные стекла, лазерные стекла, стекла на основе оксида кремния и стеклокерамика и т.п. Подходящие органические вещества для изготовления элементов набивки включают полимеры, такие как полиамиды, полиэфиры, полиэфиркарбонаты, поликарбонаты, полиолефины и т.п. Предпочтительно, чтобы структуры 22 были сформованы из жесткого пластика типа полипропилена или полиэтилена.

Форма элементов набивки может варьироваться в широких пределах; единственное требование состоит в том, чтобы их форма имела достаточное количество открытого пространства внутри или вокруг них, чтобы во время работы в набивке существовали проходы для обеспечения протока жидкости через реактор. Элементы набивки 120, используемые в практике данного изобретения, имеют вид частиц. Использованный здесь термин «в виде частиц» означает просто, что размер элементов набивки меньше, чем размер выбранного реактора, который может содержать множество элементов набивки. Размер и форма пустотелых элементов набивки могут различаться по длине, толщине, ширине, диаметру или другим размерным параметрам. Например, набивка может быть в виде частиц регулярной формы, такой как кубы, стержни, прямоугольники, цилиндры и гексагональные частицы и т.п., или они могут иметь нерегулярную форму. Размер частиц (длина, толщина, ширина и диаметр или эквивалентный диаметр для структуры нерегулярной формы) может варьироваться в широком диапазоне и не является критичным, но зависит от размера реактора. Размер частиц предпочтительно составляет примерно 0.10-12 дюйм для реактора диаметром 20 фут, и для бóльших или меньших реакторов можно использовать соответствующее масштабирование. Более предпочтительные размеры частиц составляют примерно 0.5-5 дюйм и наиболее предпочтительные размеры частиц составляют примерно 0.75-3 дюйм, причем для реактора диаметром 20 фут выбирают размер частиц примерно 1.0-2.0 дюйм.

Биологически активные элементы 110, используемые в практике данного изобретения, тоже имеют вид частиц. Использованный здесь термин «в виде частиц» означает просто то, что размер элементов 110 меньше размера реактора 100 и в результате реактор 100 может содержать множество элементов 110. Размер и форма элементов 110 могут сильно различаться по длине, толщине, ширине и диаметру. Например, элементы 110 могут быть в виде частиц регулярной формы, такой как кубическая, в виде стержней, прямоугольная, цилиндрическая, гексагональная и т.п., или могут иметь нерегулярную форму. Размер частиц (длина, толщина, ширина и диаметр для регулярной формы 110 и эквивалентный диаметр для элементов нерегулярной формы) может варьироваться в широком диапазоне и не является критичным, но зависит от размера реактора. Размер частиц предпочтительно составляет примерно 0.10-12 дюйм для реактора диаметром 20 фут. Более предпочтительные размеры частиц составляют примерно 0.5-5 дюйм и наиболее предпочтительные размеры частиц составляют примерно 0.75-3 дюйм, причем для реактора диаметром 20 фут выбирают размер частиц примерно 1.0-2.0 дюйм.

Одним из критичных требований к элементам 110 является то, чтобы отношение величины поверхности к объему (с учетом как внутренней, так и внешней поверхностей) было больше, чем у пустотелых элементов набивки 120. Чем больше разница в этом соотношении, тем более эффективным является способ. Соответственно рекомендуется выбирать пустотелые элементы набивки 120 и активные элементы 110 таким образом, чтобы разница в отношениях величины поверхности к объему была максимально большой при сохранении в то же время необходимого относительного расположения и соотношения элементов 110 и пустотелых элементов набивки 120 в биомассе 116. Предпочтительно, чтобы соотношение внутренней и внешней поверхностей у элементов 110 было по меньшей мере примерно в 20 раз больше, чем у пустотелых элементов набивки 120, более предпочтительно по меньшей мере примерно в 10 раз и наиболее предпочтительно по меньшей мере примерно в 5 раз больше, чем у пустотелых элементов набивки 120.

Биологически активные элементы 110 включают субстрат 114, как показано на фиг.3, и субстрат 114 предпочтительно является пористым. Это позволяет технологическому потоку протекать внутрь элементов 110 и продвигаться через них. В предпочтительных вариантах изобретения субстрат 114 включает примерно 2-60 пор на линейный дюйм («ppi»). Более предпочтительно, чтобы число пор на линейный дюйм составляло примерно 5-30 и наиболее предпочтительно примерно 10-20. В выбранных вариантах число пор на линейный дюйм равно примерно 10-15.

Предпочтительно, чтобы субстрат 114 был устойчив к усилиям, возникающим в реакторе, например к усилиям сдвига или истирания, и предпочтительно обладал большой прочностью к дроблению. В предпочтительных вариантах изобретения для достижения оптимального экономического эффекта субстрат 114 является полуэластичным с плотностью примерно 2 фунта на кубический фут. Однако можно использовать и субстраты с большей плотностью, примерно 4-5 фунта на кубический фут и даже больше. Следует понимать, что плотность субстрата определяет экономику изобретения, но не его рабочий режим; изобретение может быть внедрено в практику при широком наборе плотностей субстрата, даже если разные интервалы будут иметь разные экономические показатели.

Количество субстрата 114 в биологически активных элементах 110 может широко варьироваться. Обычно количество субстрата 114 составляет примерно 50-95 мас.% в расчете на общую массу биологически активных элементов 110. В предпочтительных вариантах изобретения количество субстрата 114 составляет примерно 70-85 мас.%, рассчитанных, как указано выше.

Субстрат 114 изготовляют из любых веществ, способных образовать биологически активные элементы 110. Пригодные вещества включают неорганические вещества и органические пластики. Примерами пригодных веществ для изготовления субстратов 114 являются синтетические и природные полимеры, такие как полиамиды, например, поли(гексаметиленадипамид) (нейлон 66), поли(4-аминомасляная кислота) (нейлон 4), поли(6-аминогексановая кислота) (нейлон 6), поли(гексаметиленсебацамид) (нейлон 6,10) и т.п.; полиэфиры, такие как поли(этилентерефталат), поли(бутилентерефталат), поли(1,4-циклогександиметилентерефталат) и т.п.; полиолефины, такие как полиэтилен, полипропилен, поли(4-метилиентен), полистирол и т.п.; поливиниловые производные, такие как поливиниловый спирт, поли(винилметиловый эфир), поли(винилметилкетон), поли(винилпирролидон) и т.п.; полиакрилаты, такие как полиакриловая кислота, полиметакриловая кислота, поли(метилакрилат), поли(метилметакрилат), полиакрилонитрил, полиакриламид, поли(метакриламид) и т.п. Другие полимерные вещества, пригодные для получения полимерного субстрата, включают полиуретаны, такие как полимеры, получаемые по реакции диизоцианатов типа толуолдиизоцианатов, дифенилметандиизоцианатов, гексаметилен-1,6-диизоцианата, дициклогексилметандиизоцианата, 1,5-нафталиндиизоцианата, п-фенилендиизоцианата, м-фенилендиизоцианата, 2,4-толуолдиизоцианата, 4,4'-дифенилметандиизоцианата, 3,3'-диметил-4,4'-дифенилметандиизоцианата, 3,3'-диметил-4, 4'-дифенилдиизоцианата, 4,4'-дифенилизопропилидендиизоцианата, 3,3'-диметил-4,4'-дифенилдиизоцианата, 3,3'-диметил-4,4'-дифенилметандиизоцианата, 3,3'-диметокси-4,4'-дифенилдиизоцианата, дианизидиндиизоцианата, толуидиндиизоцианата, гексаметилендиизоцианата, 4,4'-диизоцианатодифенилметан и т.п. с диолами, такими как глицерин, триметилолпропан, 1,2,6-гексантриол, метилгликозидпентаэритрит, сорбит, этиленгликоль, диэтиленгликоль, а также с полиэфирами, содержащими терминальные гидроксильные группы, получаемыми прямой этерификацией дикарбоновой кислоты избытком бифункционального спирта, такими как поли(тетраметиленадипат), поли(этиленадипат), поли(1,4-бутиленадипат), поли(1,5-пентиленадипат), поли(1,3-бутиленадипат), поли(этиленсукцинат), поли(2,3-бутиленсукцинат), с полиэфирдиолами, такими как получаемые по реакции исходного соединения, содержащего активные атомы водорода, такого как диспирты, полиспирты, дифенолы, алифатические диамины или полиамины или ароматические диамины или полиамины, а также этилендиамин, диэтилентриамин и 4,4-фенилметандиамин, с алкиленоксидами, такими как стиролоксид, бутиленоксид, пропиленоксид, эпихлоргидрин или смеси этих алкиленоксидов.

В предпочтительных вариантах данного изобретения субстрат 114 изготавливают из эластичной, полуэластичной или жесткой полимерной пены. Более предпочтительным полимерным материалом для субстрата в данном изобретении является эластичная пена с открытыми ячейками и относительно высокой проницаемостью для технологического потока жидкости, по меньшей мере примерно 60%, предпочтительно по меньшей мере примерно 75%, более предпочтительно по меньшей мере примерно 85% и наиболее предпочтительно по меньшей мере примерно 95%. Пена, используемая в практике данного изобретения в конфигурации неподвижного слоя, должна быть способна принимать в себя технологический поток. Наконец, важно, чтобы пена обладала структурой пересекающихся пор, с тем чтобы пустоты в пене составляли желательно по меньшей мере примерно 40 об.% и могли доходить до примерно 98 об.%.

Предпочтительно, чтобы пустоты в пене субстрата 114 составляли порядка примерно 40-98 об.% ее объема, более предпочтительно примерно 60-96 об.% и наиболее предпочтительно примерно 85-95 об.%. «Эластичные ячеистые полимерные материалы» обычно легко сжимаются. Использованный здесь термин «эластичные ячеистые полимерные материалы» относится к ячеистому органическому полимерному материалу, который не будет ломаться, если однослойный образец 200×25×25 мм пятикратно изгибать вокруг оправки диаметром 25 мм с постоянной скоростью при температуре 18-29°С, в соответствии со стандартами ASTM D 1565, D 1667, D 3574 и D 3575. Благодаря эластичности субстраты сами по себе имеют тенденцию к агломерации и теряют первоначальную форму под давлением, которое может создаваться под действием выталкивающей силы, когда указанные элементы пропитываются жидкостью с большей плотностью, чем их собственная, что приводит к уменьшению эффективного отношения величины поверхности к объему и препятствует прохождению технологического потока через указанные элементы и вокруг них, уменьшая таким образом скорость массопереноса при работе реактора. При добавлении слоев пустотелых элементов 120 агломерация эластичных элементов 110 заметно уменьшается.

Теоретически можно предположить, что повышенный поток жидкости через элементы 110 и вокруг них и пониженные выталкивающие силы, действующие на элементы, приведут к более эффективному биоразложению и/или повышенной устойчивости реактора к сбою из-за колебаний концентрации примесей в потоке сырья по сравнению со способом или реактором, в котором используют только элементы 110 без пустотелых элементов набивки 120.

В более предпочтительных вариантах данного изобретения субстрат 114 изготавливают из полиуретанов с открытыми ячейками, таких как поперечно-сшитые полимеры, которые можно вспенить с помощью подходящего пенного реагента, такого как азот, гелий, диоксид углерода, диамид азоугольной кислоты и т.п., с образованием пены с открытыми ячейками, структура пустот в которой описана выше. В этих предпочтительных вариантах изобретения субстрат 114 можно изготовить и вспенить в присутствии выбранных микроорганизмов при отсутствии отрицательного воздействия на них.

В особенно предпочтительных вариантах изобретения субстрат 114 получают из поперечно-сшитых гидрогелей полиуретанов. Такие вещества доступны в промышленности или их получают по известным методикам. Например, такие вещества можно получить по реакции предварительно полученных полиизоцианатов с водой (в которой необязательно содержатся диамины или полиамины в качестве реагентов, увеличивающих длину цепи, или реагентов для поперечного сшивания) или по реакции подходящего полиола с соответствующим диизоцианатом или полицианатом. Подходящие полиолы включают алифатические диолы с длинной цепью и эфиры полиоксиалкиленов. Предварительно полученные полиизоцианаты содержат концевые изоцианатные группы, и их получают по реакции эфиров полиоксиалкиленов с избытком диизоцианата или полиизоцианатов. Примеры пригодных эфиров полиоксиалкиленов включают соединения с молекулярной массой примерно 500-10000, предпочтительно примерно 2000-8000, и они содержат по меньшей мере два активных атома водорода и по меньшей мере 30 мас.% оксиэтиленовых групп в расчете на общую массу полиэфира. Другие пригодные оксиалкиленовые группы включают оксипропилен, оксибутилен и т.п. Полиэфиры этого типа получают по реакции соединений, содержащих реакционноспособные атомы водорода, таких как диспирты, полиспирты, дифенолы, полифенолы, алифатические диамины, алифатические полиамины, ароматические диамины или ароматические полиамины, с подходящим алкиленоксидом, таким как этиленоксид, пропиленоксид, бутиленоксид, оксид стрирола и т.п. Подходящие диизоцианаты включают толуол-4,4'-диизоцианат, толуол-2,4-диизоцианат, толуол-2,2-диизоцианат, дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, дифенилметан-2,2'-диизоцианат, толуол-2,6-диизоцианат, гексаметилен-1,6-диизоцианат, а соответствующие диамины и полиамины включают алифатические, циклоалифатические и ароматические ди- и полиамины, такие как этилендиамин, гексаметилендиамин, диэтилентриамин, гидразин, гуанидин, карбонат, N,N'-диизопропилгексаметилендиамин, 1,3-бисаминометилбензол, N,N'-бис-(2-аминопропил)этилендиамин, N,N'-(2-аминоэтил)этилендиамин, 4,4'-диаминодифенилметан, 4,4'-диметиламино-3,3'-диметилдифенилметан, 2,4'-диаминодифенилметан, 2,4-диаминотолуол, 2,6-диаминотолуол и т.п.

Биологические активные элементы 110 могут включать разные необязательные ингредиенты, такие как вещества с катионными группами. Примерами таких веществ являются обычные ионообменные смолы с катионными группами или другие полимеры, структуры которых содержат положительно заряженные атомы азота, например, эфиры полиаминокарбоновых кислот с катионными группами, полиакриламиды с катионными группами, полиэтиленимины с катионными группами, сополимеры акрилонитрила, стирола и диметиламиноэтилметакрилата с катионными группами, и продукты конденсации диэтилентриамина и малеинового ангидрида с катионными группами, содержащие катионные группы сополимеры изобутилена и малеинового ангидрида с последующим имидированием подходящими диаминами. Содержание полимеров с катионными группами в композиции согласно изобретению может варьироваться в широких пределах и обычно составляет примерно 0.2-20 мас.% в расчете на общую массу биологически активных частиц, предпочтительно примерно 0.5-15 мас.% и наиболее предпочтительно примерно 1-10 мас.% в расчете на общую массу реакционной смеси для изготовления композиции. Примерами других необязательных компонентов, которые можно использовать в практике данного изобретения, являются вещества, повышающие плотность, такие как барит, порошок металла, порошок резины, порошок глины, порошок пемзы, порошок стекла, порошок, полученный из косточек и скорлупы оливок и орехов, и горная мука; вещества, понижающие плотность, такие как малые глобулы полистирола, древесный порошок, порошок из отходов пластика, полые микрошарики и чешуйки полиэтиленовой пены; красители, такие как красящие пигменты, и краски; короткие волокна органической или неорганической основы, такие как стекловолокна и гелеобразующие макромолекулярные вещества, такие как разновидности целлюлозы, альгината, крахмала и карагена.

Например, в одном предпочтительном варианте данного изобретения субстрат 28 получают из «гидрофобных полиуретанов», которые являются поглотителями для органических веществ типа фенола. Использованный здесь термин «гидрофобные полиуретаны» означает семейство полимеров с повторяющимися уретановыми группами формулы: -N(H)C(O)O- или -N(Н)С(NH)О-, предпочтительно формулы: -N(H)C(O)O-.

Гидрофобные полиуретаны не смачиваются водой. То есть капля воды на поверхности полиуретана имеет контактный угол более 0.0 градусов и предпочтительно более 90 градусов по показаниям гониометра. В предпочтительных вариантах изобретения гидрофобные уретаны характеризуются мольным отношением атомов углерода и водорода к атомам кислорода и азота в основной цепи полимера более 1.4. Верхний уровень гидрофобности полиуретана не является критичным, и в целом предпочтительны гидрофобные полиуретаны с более высокой гидрофобностью. В таких предпочтительных вариантах гидрофобные полиуретаны выбирают таким образом, чтобы мольное отношение атомов углерода и водорода к атомам кислорода и азота было равно или больше примерно 2.5. Среди более предпочтительных вариантов изобретения наиболее предпочтительны такие, в которых мольное отношение атомов углерода и водорода к атомам кислорода и азота равно или больше примерно 3.0.

Примерами подходящих гидрофобных полиуретанов являются описанные выше полиуретаны, в которых мольные количества реагентов - полиизоцианата и полиола - выбирают такими, чтобы достичь нужной гидрофобности. Адсорбция и/или абсорбция веществ в потоке сырья, таких как замещенные и незамещенные фенолы, на поверхности и внутри полиуретановой пены зависят как от типа использованного полиола, так и доли поперечно-сшитых изоцианатов в пене. В предпочтительных вариантах изобретения ароматические изоцианаты и/или полиолы характеризуются повышенным отношением углерода и водорода к кислороду, такие как полиолы, содержащие повышенное число атомов углерода, как в полиэфире пропиленгликоля и в других полиолах с подвешенными алифатическими группами. В наиболее предпочтительных вариантах в гидрофобной полиуретановой пене лучше увеличивать количество ароматических групп, конкретно ароматических изоцианатов, для улучшения гидрофобных характеристик полимера. Предпочтительно, чтобы гидрофобные фрагменты из полиуретана одного или более типов содержали более примерно 15 мас.% ароматического изоцианата и менее примерно 85 мас.% фрагментов из полиэфира алкиленгликоля одного или более типов, причем по меньшей мере примерно 40 мас.% фрагментов из диола должны быть введены из таких гликолей, в которых повторяющиеся алкиленовые группы включают более трех атомов углерода, особенно поли(пропиленоксида). Среди этих предпочтительных вариантов изобретения более предпочтительны такие, в которых гидрофобный полимер содержит по меньшей мере 50 мас.% полиэфира алкиленгликоля и более примерно 20 мас.% ароматического изоцианата. В особенно предпочтительных вариантах содержание полиола в гидрофобном полиуретане составляет по меньшей мере 80 мас.%, из которых менее примерно 60 мас.% представляет полиэтиленгликоль и менее примерно 25 мас.% ароматический изоцианат.В еще более предпочтительных вариантах полимер содержит более примерно 70 мас.% полиэтиленоксида и менее примерно 30 мас.% ароматического изоцианата.

Используемые в практике данного изобретения анаэробные или аэробные микроорганизмы 112, которые выбирают для разложения целевых веществ в потоке сырья данным способом, хорошо известны специалистам в данной области. Микроорганизмы можно использовать в виде чистого штамма или в смеси микроорганизмов. Хотя анаэробные микроорганизмы часто разлагают вредные примеси медленнее, чем аэробные, анаэробный способ может быть востребован для разложения вредной примеси или промежуточного продукта аэробного способа до уровня нетоксичности или до безвредного вещества. Можно использовать широкий набор разных микроорганизмов 112, и это могут быть природные микроорганизмы 112 или генетически модифицированные микроорганизмы 112. Единственным требованием является то, что микроорганизмы 112 должны быть способны к разложению вредных примесей до необходимого уровня на выходе в течение нужного промежутка времени. В предпочтительных вариантах изобретения микроорганизмы 112 получают из сточных вод, содержащих вредные примеси, или из почвы, которая была в контакте со сточными водами.

В способе потоки жидкости, например поток жидкого сырья, содержащий одно или более веществ, подвергающихся биоразложению, вводят в реактор 100 через распределитель на входе 130, пропускают через реактор 100 и выводят из реактора через выход 134 со скоростью, достаточной для уменьшения концентрации по меньшей мере одного из вредных веществ в отходящем потоке до нужных величин. Способ данного изобретения можно проводить в аэробных или анаэробных условиях. В предпочтительных вариантах изобретения с применением аэробных микробов способ осуществляют в аэробных условиях в присутствии газа, содержащего эффективное количество кислорода. В предпочтительном варианте важно, чтобы реактор 100 содержал необходимое количество кислорода для нужного микробного метаболизма и разложения вредных примесей. Количество кислорода, необходимое в разных ситуациях, варьируется в широком диапазоне и будет зависеть в значительной степени от потребностей конкретных микроорганизмов, используемых в способе, а также других факторов, известных специалистам в данной области. В целом количество кислорода, распределенного в технологическом потоке сырья, составляет примерно 2 мг кислорода на литр водного сырья. В предпочтительных вариантах изобретения количество кислорода составляет примерно 5-10 мг/л сырья и в наиболее предпочтительных вариантах изобретения количество кислорода равно примерно 6-8 мг/л сырья. В предпочтительных вариантах данного изобретения газ равномерно или практически равномерно распределен по всей биологически активной биомассе или ее части. Способ подачи газа в реактор 100 может быть разным. Газ можно подавать в реактор 100 традиционными способами. Например, в вертикальном реакторе или в реакторе с восходящим потоком 100 на фиг.2 газ подают в реактор 100 со дна реактора 100 через диффузор 138 в виде мелких пузырьков и выводят из биореактора через выход 132. Газ можно вводить при желании в разных точках по длине реактора 100 по вертикали (не показаны). В варианте изобретения на фиг.1, в котором реактор 100 является горизонтальным, газ можно подавать по длине горизонтального реактора в разных точках для достижения практически равномерного распределения газа в потоке сырья в реакторе 100. В этом варианте восходящий поток газа движется перпендикулярно или практически перпендикулярно направлению потока жидкого сырья от диффузора 130 до бокового отвода 134. В наиболее предпочтительных вариантах изобретения реактор 100 является горизонтальным, при этом газ равномерно или практически равномерно распределяется по всему или практически всему реактору 100. В этих наиболее предпочтительных вариантах газ подают в реактор 100 по горизонтальной длине реактора 100, как показано на фиг.1. При таком способе достигается более равномерное распределение газа в потоке сырья.

Температуры осуществления способа могут варьироваться в широком интервале и будут зависеть от выбора конкретных микроорганизмов. В целом способ осуществляют при температуре достаточно высокой, чтобы обеспечить метаболизм микроорганизмов, и достаточной низкой, чтобы не убивать микроорганизмы. Способ обычно проводят при температурах примерно 5-65°С. Предпочтительно проводить способ в интервале примерно 15-65°С, более предпочтительно примерно 20-40°С и наиболее предпочтительно примерно 25-35°С.

В данном способе жидкий поток обрабатывают в течение времени, достаточного для снижения концентрации по меньшей мере одного из веществ в выходящем потоке до нужной величины. В целом для потоков жидкого сырья, в которых концентрация по меньшей мере одного вещества равна или меньше примерно 12000 м.д. (предпочтительно равна или меньше примерно 6000 м.д., более предпочтительно равна или меньше примерно 3000 м.д., более предпочтительно равна или меньше примерно 2000 м.д.), время контакта, равное или меньше примерно 200 ч, предпочтительно равное или меньше примерно 100 ч, более предпочтительно равное или меньше примерно 20 ч и наиболее предпочтительно равное или меньше 10 ч, является достаточным для снижения концентрации по меньшей мере одного вредного вещества в выходящем потоке до величины примерно 100 частей на миллион (м.д.), предпочтительно равной или менее примерно 10 м.д., более предпочтительно равной или менее примерно 1 м.д., наиболее предпочтительно равной или менее примерно 0.1 м.д. Согласно федеральному или государственному регулированию, концентрации этих веществ на выходе должны быть выбраны равными или меньше примерно 0.02 м.д. Конкретное время контакта в способе зависит от множества факторов, включая среди прочего количество и тип органических веществ в сырье, рабочую температуру, присутствие других веществ в сырье и плотность микроорганизмов в реакторе.

Варианты данного способа обладают повышенной устойчивостью к «сбою». «Сбой» означает обычно скачок концентрации вредной примеси, удаляемой в реакторе. Обычно такие измененные концентрации перемещаются вдоль реактора и измеряются как соответствующий скачок концентрации вредной примеси в отходящем потоке из реактора. Когда происходят такие скачки или изменения и соответствующие вариации в концентрации вещества в отходящем потоке минимальны или нивелируются, говорят, что реактор устойчив к сбою. В вариантах изобретения реакторы устойчивы к сбою. Таким образом, когда концентрация загрязняющего вещества или вредной примеси во входящем потоке изменяется на некоторую величину, концентрация вредной примеси в отходящем потоке обычно увеличивается на величину меньше или равную примерно 25% от величины исходного изменения за время, соответствующее времени одного гидравлического контакта (HRT). Более предпочтительно, чтобы изменение в отходящем потоке составляло менее или было равно примерно 10% от повышения концентрации во входящем потоке за время одного HRT или менее. Наиболее предпочтительно, чтобы концентрация на выходе увеличивалась на величину, меньшую или равную примерно 1% от увеличения концентрации на входе, в течение примерно одного HRT или менее.

Потоки, которые можно обрабатывать по способу данного изобретения, могут быть очень разными. Например, такие потоки могут быть потоками газа, содержащими одно или более веществ, или это могут быть потоки жидкости. В предпочтительных вариантах данного изобретения жидкие или водные потоки содержат одно или более растворенных или суспендированных веществ. Вредные примеси, содержащиеся в таких потоках, могут быть разными. Единственное требование заключается в том, чтобы по меньшей мере одно из веществ могло разлагаться или участвовать в метаболизме аэробных или анаэробных микроорганизмов. Например, эти вещества могут представлять собой неорганические азотсодержащие соединения, такие как аммиак и нитраты. Эти вещества могут быть также органическими. Примерами таких вредных органических примесей являются фенолы, такие как фенол, крезолы, резорцины, катехин, галогенированные фенолы, как, например, 2-хлорфенол, 3-хлорфенол, 4-хлорфенол, 2,4-дихлорфенол, пентахлорфенол, нитрофенолы типа 2-нитрофенола и 4-нитрофенола и 2,4-диметилфенол. Другой важный класс органических важных примесей включает ароматические углеводороды, такие как бензол, толуол, ксилолы, этилбензол и т.д. Полиядерные ароматические углеводороды составляют важный подкласс и представлены нафталином, антраценом, хризеном, аценафтиленом, аценафтеном, фенантреном, флуореном, флуорантеном, нафтаценом и пиреном. Другими такими веществами являются галогенированные алканы типа трихлорэтана и т.п.

В предпочтительных вариантах данного изобретения для очистки промышленных стоков обрабатывают вещества, которые часто встречаются в сточных водах. Например, разные замещенные и незамещенные фенолы, такие как фенол, хлорфенолы и нитрофенолы, и ароматические соединения, такие как бензол, являются теми вредными примесями, которые можно обрабатывать в способе данного изобретения, и замещенные и незамещенные фенолы, особенно фенол, представляют собой наиболее распространенные вредные примеси. Фенол находят в сточных водах от производителей фенола, потребителей фенола для производства фенольных смол, от аппаратуры обработки каменноугольной смолы, с заводов варки целлюлозы и других производств, осуществляющих делигнификацию. Нельзя сказать, что способ может или должен использоваться только для обработки таких потоков. Способ данного изобретения можно использовать для любого сырья, содержащего одно или более веществ, концентрацию которых нужно понизить.

Начальные концентрации веществ, содержащихся в водных стоках, используемых в данном изобретении, могут варьироваться в широком диапазоне. Одно из преимуществ данного изобретения по сравнению со способами биоразложения предшествующего уровня техники заключается в том, что с его помощью можно обрабатывать жидкие потоки, содержащие относительно высокие количества веществ, которые следует удалить или понизить их концентрацию. Концентрация веществ в технологических потоках, которые следует удалить или понизить их концентрацию с помощью способа данного изобретения, являются «биологически обрабатываемыми концентрациями». Использованный здесь термин «биологически обрабатываемые концентрации» относится к веществам, которые надо удалить или снизить их концентрацию до такой, при которой не тормозится разложение вредных примесей под действием микроорганизмов. Отходящие потоки промышленных производств, таких как производство фенола, переработка каменноугольной смолы, могут содержать вещества, которые следует удалить или снизить их концентрацию от избыточно высокой величины 20000 м.д., что может создать препятствие для применения данного способа. Предпочтительно снизить их концентрации до биологически обрабатываемой концентрации с помощью традиционных методик, таких как экстракция растворителем, перегонка с водяным паром и т.п. Обычно концентрация веществ, которые надо удалить или снизить их концентрацию, в жидких потоках (предпочтительно водных потоках) равна или меньше примерно 12000 м.д. Очевидно, что более низкая концентрация не является критичной и не вносит ограничений в способ. В предпочтительных вариантах данного изобретения концентрация веществ, которые надо удалить или снизить их концентрацию, равна или меньше примерно 6000 м.д. и в особенно предпочтительных вариантах изобретения концентрация веществ, которые надо удалить или снизить их концентрацию, равна или меньше примерно 3000 м.д. Среди этих особенно предпочтительных вариантов изобретения наиболее предпочтительны такие, в которых концентрация веществ, которые надо удалить или снизить их концентрацию, равна или меньше примерно 2000 м.д. и особенно хорошим вариантом является концентрация примерно 1000 м.д.

Величину pH сырья, содержащего вредные примеси, следует устанавливать такой, чтобы она была оптимальной для биоразложения. Обычно pH выбирают в интервале, при котором возможен метаболизм целевых вредных примесей. В предпочтительных вариантах изобретения pH сырья равен 6-9 и в наиболее предпочтительном варианте изобретения pH сырья равен 6.5-7.5.

Могут быть нужны также питательные вещества. Такие вещества можно вводит в виде таких добавок, как рыбная мука, соевое масло, арахисовое масло, масло семян хлопчатника и обычно соли - фосфаты, соли натрия, калия, аммония, кальция, сульфаты, хлориды, бромиды, нитраты, карбонаты или подобные ионы. Обычно в водном сырье уже присутствуют достаточные количества добавок для обеспечения минимальных потребностей микроорганизмов.

Исходный водный поток вводят в реактор 10 традиционными способами и пропускают через реактор в течение «эффективного гидравлического времени удерживания». Использованный здесь термин «эффективное гидравлическое время удерживания» означает время, достаточное для уменьшения концентрации вредной примеси в отходящем потоке до нужного уровня. Гидравлическое время удерживания может варьироваться в широком диапазоне и обычно зависит от таких факторов, как концентрация вредных примесей в исходном водном потоке, максимально допустимой концентрации вредной примеси в отходящих водах, микроорганизмов, содержащихся в биомассе, природы вредной примеси и т.п. Преимуществом способа данного изобретения является то, что снижения концентрации вредной примеси можно достичь за относительно короткое гидравлическое время удерживания. В предпочтительных вариантах данного изобретения гидравлические времена удерживания равны или меньше примерно 72 ч и в особенно предпочтительных вариантах изобретения такие времена составляют примерно 1-48 ч. Среди этих особенно предпочтительных вариантов изобретения наиболее предпочтительными являются такие варианты, в которых гидравлическое время удерживания составляет примерно 2-24 ч.

В отходящем потоке понижены концентрации вредных веществ и отсутствует или практически отсутствует шлам. Такой отходящий поток можно привести в соответствие с правительственными инструкциями. Альтернативно отходящий поток можно обработать для удаления любого шлама, который может присутствовать, с использованием осветлителя, и его можно вернуть в способ, генерирующий отходящий поток, или направить в другие потоки, например, для охлаждения башен, бойлеров для получения пара, теплообменников, скрубберов, реакторов и т.п.

В одном варианте изобретение предлагает реактор с набивкой в виде ряда чередующихся слоев. Чередующиеся слои набивки включают первый слой набивки из пустотелых элементов и второй слой набивки из пористых элементов носителя с порами размером примерно 15-20 ppi. Пустотелые элементы набивки в первом слое могут необязательно представлять собой набивку в виде цилиндров. Объем пустот в первом слое набивки необязательно может составлять примерно 70-95%. Кроме того, первый слой может необязательно представлять собой монослой пустотелых элементов набивки. В другом случае первый слой может иметь толщину до примерно 10 элементов набивки. Элементы пористого носителя во втором слое могут необязательно быть изготовлены из пены с отношением величины поверхности к объему примерно 35-210 фут2/фут3. Пена необязательно может иметь объем пустот примерно 15-25%. Необязательно элементы пористого носителя второго слоя могут быть изготовлены из гидрофобной пены. Необязательно элементы пористого носителя второго слоя могут быть изготовлены из полиуретановой пены. Кроме того, необязательно, чтобы элементы пористого носителя второго слоя характеризовались отношением величины поверхности к объему примерно в 5-20 раз больше отношения величины поверхности к объему у пустотелых элементов набивки. Необязательно, чтобы второй слой имел толщину до примерно 10 слоев квадратных элементов пористого носителя.

В другом варианте изобретение предлагает реактор с набивкой, содержащий ряд чередующихся слоев набивки. Чередующиеся слои набивки включают первый слой набивки из пустотелых элементов набивки, хаотически упакованных в слой толщиной до примерно 10 элементов набивки, и второй слой набивки из элементов пористого носителя из гидрофобной пены с порами размером в интервале примерно 15-20 ppi. Второй слой также упакован хаотически на толщину до примерно 10 элементов пористого носителя. Кроме того, элементы набивки первого слоя и элементы пористого носителя второго слоя выбирают по форме таким образом, чтобы объем пустот в реакторе оставался равным примерно 50-65%. Пустотелые элементы набивки первого слоя могут необязательно иметь форму цилиндров из пластика. Объем пустот в первом слое набивки необязательно может составлять примерно 70-95%. Элементы пористого носителя во втором слое могут необязательно быть изготовлены из пены с отношением величины поверхности к объему примерно 35-210 фут2/фут3. Элементы пористого носителя второго слоя могут необязательно иметь объем пустот примерно 15-25%. Необязательно элементы пористого носителя второго слоя могут быть изготовлены из полиуретановой пены. Необязательно, чтобы элементы пористого носителя второго слоя характеризовались отношением величины поверхности к объему примерно в 5-20 раз больше отношения величины поверхности к объему у пустотелых элементов набивки.

В еще одном варианте изобретение предлагает реактор с набивкой, содержащий ряд чередующихся слоев набивки. Чередующиеся слои набивки включают первый слой набивки из пустотелых элементов набивки, хаотически упакованных в слой толщиной до примерно 10 элементов набивки, и второй слой набивки из элементов пористого носителя из гидрофобной пены. Элементы носителя имеют поры размером примерно 15-20 ppi и хаотически упакованы на толщину до примерно 10 элементов пористого носителя. Кроме того, элементы набивки первого слоя имеют практически форму цилиндров и элементы пористого носителя второго слоя имеют практически прямолинейную форму. Первый слой набивки необязательно содержит пустоты в объеме примерно 70-95%, и во втором слое набивки объем пустот составляет примерно 15-25%.

Следующие примеры иллюстрируют и представляют данное изобретение, объем которого реально значительно больше. Не следует считать, что примеры тем или иным способом ограничивают изобретение.

ПРИМЕРЫ

Был проведен ряд экспериментов для оценки влияния ориентации пустотелых элементов набивки и пористых носителей биомассы, т.е. сделанных из полиуретановой пены.

Пример I

Жесткие пустотелые цилиндры (пластик) получили от Jaeger Products, Inc. под торговой маркой HiFlow. Эти пустотелые цилиндры использовали в качестве пустотелых элементов набивки в опытах по биоразложению. Биологически активные элементы были изготовлены из полиуретановой пены (PUF) от Foamex, Inc., под торговой маркой SIF II. Эта пена содержит 75 мас.% полиолов (примерно 40 мас.% этиленоксида и 60 мас.% пропиленоксида) и примерно 25-35 мас.% толуолдиизоцианата. Пена содержала 15-20 пор на дюйм, и поры были разных размеров.

На фиг.5 проиллюстрированы три конфигурации использованных реакторов. Пористые носители биомассы PUF (110) и пустотелые элементы набивки HiFlow (120) смешивали в разных отношениях для достижения определенного уровня открытости или нужного объема пустот в каждом биореакторе. Реакторы были одного и того же объема (1 л), и каждый реактор содержал одно и то же количество пустотелых элементов набивки 120 и структур пористого носителя биомассы, входящих в биологически активные элементы 110.

Биореактор 1 (49) состоял из двух секций. Нижняя часть была набита пустотелыми элементами - 0.5-дюймовыми цилиндрами HiFlow и верхняя часть была набита 0.5-дюймовыми кубиками из полиуретана в качестве активных носителей биомассы.

Биореактор 2 (50) состоял из хаотически смешанных пористых носителей биомассы 110 и пустотелых элементов набивки 120, беспорядочно распределенных по биореактору.

Биореактор 3 (51) содержал чередующиеся слои только пустотелых элементов набивки 120 и только слои пористых носителей биомассы 110.

В эти три биореактора пропускали одни и те же модельные сточные воды, которые состояли из следующих компонентов в следующих концентрациях: н-кокоил-н-метилтаурат натрия 100 мг/л; Igepal СО-630 (нонилфенолэтиленоксид) 100 мг/л; мочевина 1000 мг/л; креатинин 200 мг/л; капролактам 20 мг/л; этанол 50 мг/л; бензиловый спирт 20 мг/л и дигидрофосфат натрия 25 мг/л.

Реакторы работали по принципу прямоточного восходящего потока, т.е. и воздух и сточные воды двигались от дна до вершины реактора от соответствующих мест ввода (138 - газ, 130 - жидкость). Реактор аэрировали сжатым воздухом (40 фунт/кв. дюйм) через диффузор из пористого стекла 140, находящийся на дне каждого реактора 100. С помощью регулятора газового потока аэрацию через диффузоры 140 регулировали на уровне 8-13 л/мин. В каждый реактор подавали одно и то же количество воздуха. Скорость аэрации определяли на основании стехиометрии полного разложения веществ, окисляемых за счет потребления кислорода (COD). Предполагается эффективность переноса (от воздуха к воде) на уровне 8%. Сточные воды накачивали на дно каждого реактора перистальтическим насосом Masterflex. Скорость потока сточных вод регулировали с помощью изменения скорости насоса. Три биореактора работали при гидравлических временах контакта 48 ч, 24 ч, 18 ч и 12 ч каждый в течение недели при каждом гидравлическом времени контакта. Количество COD и мочевины, удаленных из входящих сточных вод, определяли в отходящем потоке из биореактора 134.

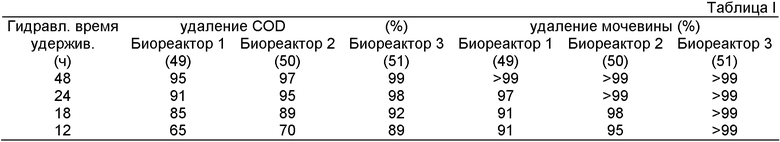

В таблице I суммированы данные по удалению веществ, окисляемых за счет потребления кислорода (COD) и мочевины из этих сточных вод в трех биореакторах.