Изобретение относится к области охраны окружающей среды, а именно к области биологической очистки воздуха от ядовитых, вредных и неприятно пахнущих примесей, и может быть использовано для очистки выхлопных газов, газовых и вентиляционных выбросов промышленных предприятий и т.п.

Биологические методы очистки воздуха являются более дешевыми, чем традиционные физико-химические методы удаления загрязняющих примесей, такие как каталитический дожиг или aбсорбция на активированном угле, и не оказывают вредного воздействия на окружающую среду. Биологические методы очистки воздуха основаны на способности некоторых микроорганизмов разрушать в аэробных условиях присутствующие в нем органические и неорганические вещества с образованием безвредных продуктов микробного метаболизма. Предварительный отбор специально адаптированных монокультур или смешанных культур микроорганизмов обеспечивает более высокую эффективность очистки воздуха от соответствующих загрязнителей и сокращение сроков ввода установок в эксплуатацию [1]

В настоящее время используются три основных базовых типа установок для биологической очистки воздуха: биофильтры, биоскрубберы и биореакторы /биофильтры/ с омываемым слоем (biological tricking layer filter).

Основным элементом биофильтра является фильтрующий слой, обеспечивающий сорбцию компонентов очищаемой воздушной смеси и последующую деструкцию их микроорганизмами, находящимися в этом слое. В качестве материала фильтрующего слоя используют компост, торф, опилки, овощные очистки и другие материалы природного происхождения, содержащие минеральные вещества, необходимые для питания микроорганизмов. При этом оптимальное содержание влаги в фильтрующем слое составляет от 40 до 60% от веса материала носителя. Фильтрующий слой может также содержать различные добавки, улучшающие его пористость /пористые стеклянные, фарфоровые или полиэтиленовые гранулы/ и сорбционные свойства /активированный уголь/ и/или обеспечивающие поддержание постоянства pH в фильтрующем слое /известняк, мел/ /Перчугов Г.Я. Бобров О.Г. Обзорная информация "Промышленная и санитарная очистка газов", серия ХМ-14, ЦИНТИХИМНЕФТЕМАШ, 1986, с. 1-25.

Принцип действия биоскруббера отличается тем, что абсорбция примесей, подлежащих удалению из очищаемого воздуха и их разложение с участием микроорганизмов, осуществляются последовательно в различных аппаратах. Так, в абсорбере происходит переход загрязняющих примесей и кислорода из воздуха в воду. Воздух из абсорбера выходит очищенным, а загрязненная вода поступает в аэротенк, где происходит ее микробиологическая регенерация. Прошедшая стадию биологической очистки вода подвергается фильтрации для отделения основной массы клеток и вновь подается в абсорбер [2]

Принцип действия биореактора с омываемым слоем заключается в том, что очистка загрязненного воздуха от примесей происходит во время прохождения воздушного потока через слой биокатализатора, представляющего собой носитель, покрытый биопленкой, образованной микроорганизмами на его поверхности, и помещенный на поддерживающие полки,установленные в специально изготовленном корпусе и орошаемые водой или минеральным раствором, содержащим необходимые для микроорганизмов элементы /Уткин И.Б. и др. Итоги науки и техники, серия Биологическая химия,т. 43, Москва, 1991, с. 1-99, Exibition of the Air and Waste Management Association, Cincinati, Jhio, June 19-24, 1994, p.p. 1-15; Патент США N 4.806.148/.

Наиболее близким к данному изобретению является биореактор для очистки воздуха от токсических вредных и неприятно пахнущих летучих веществ, содержащий корпус, внутри которого на пути потока очищаемого воздуха расположены поддерживающие полки с размещенным на них биокатализатором, систему для поддержания активности биокатализатора, воздуховоды для подвода подлежащего очистке и отвода очищенного воздуха [3]

Подаваемая на очистку газовая смесь перед поступлением ее на фильтрующую полку предварительно увлажняется путем распыления в нее воды, для чего служит специальный блок предварительной обработки газовой смеси, состоящий, как правило, из укрепленной в основном или в отдельном контейнере полки с размещенным на ней носителем /гравием или кусочками шлака/ и системы распыления воды над слоем этого наполнителя. Температура воды, распыляемой в блоке предварительной обработки газовой смеси для увлажнения последней, контролируется с целью получения заданных характеристик /температура и влажность/ газовой смеси, поступающей на биологически активный фильтрующий слой.

Биореактор включает также насос, теплообменник и систему трубопроводов для обеспечения циркуляции и температурного контроля воды, используемой для предварительного увлажнения газовой смеси. В аппарате предусмотрена дополнительная система увлажнения /при необходимости/ фильтрующего слоя. В нижней части аппарата расположен трубопровод для подачи подлежащей очистке воздушной смеси в реактор, а в верхней части трубопровод для отвода очищенного воздуха из реактора. Полками для размещения наполнителя в блоке предварительной обработки газовой смеси и материала-носителя в фильтрующем блоке аппарата служат металлические или пластмассовые перфорированные пластины.

В качестве материала-носителя для создания биокатализатора (biologically active zone) были использованы смеси, состоящие из гранулированного компоста и частиц полиэтилена низкой плотности диаметром около 4 мм, смешанных в разных пропорциях, и различных добавок /активированный уголь, известь и др. /, обеспечивающих улучшение некоторых свойств фильтрующего слоя /структурные, абсорбционные, буферные и пр./. Биокатализатор (biologically active zone) получали обработкой материала-носителя суспензией активного ила и/или изолятами, полученными из почвенных образцов в присутствии соответствующего субстрата, подлежащего удалению из газовой смеси.

Однако в данном биореакторе использование для создания активной зоны биокатализатора /материал-носитель + микроорганизмы/, удовлетворительно работающего при удельной производительности аппарата порядка 200-300 час-1, ограничивает возможности его применения при более высоких скоростях потока воздуха, проходящего через биореактор, хотя скорость деструкции некоторых органических веществ микроорганизмами теоретически позволяет довести удельную производительность установки до 5000-6000 час-1. Использование гранулированного материала-носителя накладывает определенные ограничения на диаметр перфорации и конструкцию поддерживающих его полок. Размещение всех компонентов, служащих для поддержания высокой биологической активности биокатализатора, в толще самого биокатализатора предполагает достаточно частую замену всего биологически активного слоя и соответственно потерю времени на восстановление работоспособности аппарата.

Для достижения этого технического результата в биореакторе в качестве биокатализатора использован полимерный носитель объемной пористой структуры с иммобилизованными на нем клетками микроорганизмов, адаптированных к соответствующим загрязняющим веществам, при этом система для поддержания активности биокатализатора снабжена системой регенерации свойств циркулирующего в нем водного раствора минеральных солей, необходимых для поддержания нормальной жизнедеятельности микроорганизмов, входящих в состав биокатализатора. Поддерживающие полки представляют собой крупноячеистую сетку, закрепленную на жесткой раме. В качестве полимерного носителя могут быть использованы дефектные с нерегулярной структурой полимерные волокна с неравной, имеющей многочисленные дефекты поверхностью, образующие при укладке на поддерживающие полки объемную сетчатую структуру. В качестве полимерного носителя также может быть использован полимерный материал регулярной сетчатой структуры с сообщающимися порами. Поддерживающие полки с биокатализатором могут быть размещены перпендикулярно продольной оси корпуса биореактора или под углом к ней. Корпус биореактора может быть расположен горизонтально.

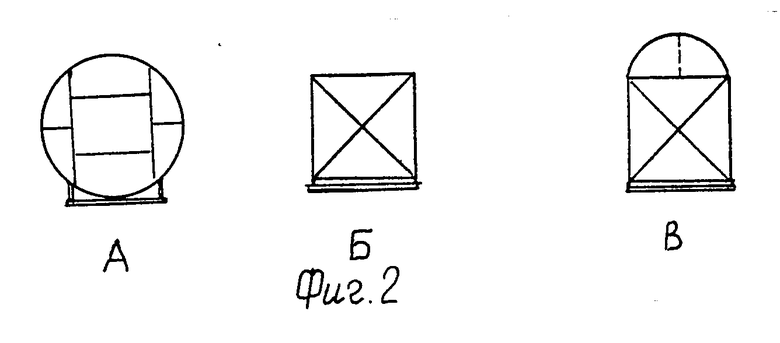

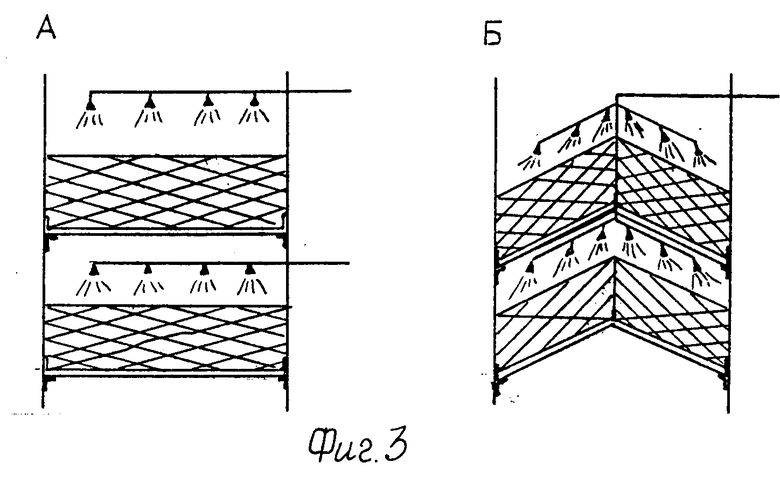

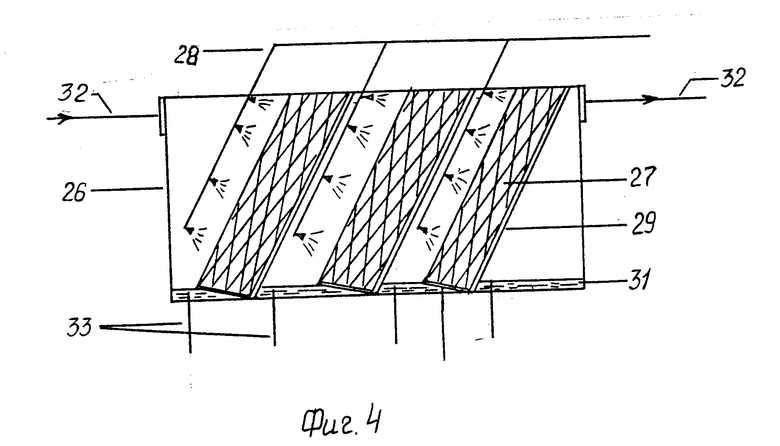

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема выполнения биореактора; на фиг. 2 /А, Б, В/ выполнение корпуса в сечении; на фиг. 3 (А, Б) размещение полок в корпусе биореактора; на фиг. 4 биореактор с горизонтальным расположением корпуса.

Биореактор содержит основной модуль, состоящий из крышки 1, корпуса 2, днища 3. Крышка съемная, оснащена фланцем для подсоединения трубы воздуховода 4. Корпус имеет круглое /рис. 2А/, прямоугольное /рис. 2Б/ или комбинированное (рис. 2В) поперечное сечение, предпочтительно прямоугольное или комбинированное, как более практичные и простые в изготовлении. Корпус снабжен дверцей 5, обеспечивающей свободный доступ к съемным поддерживающим полкам 6 с размещенным на них слоем биокатализатора 7 и к форсункам 8 системы поддержания активного состояния биокатализатора.

В качестве биокатализатора 7 использован полимерный носитель объемной пористой структуры с иммобилизованными на нем клетками микроорганизмов, адаптированных к соответствующим загрязняющим веществам.

Внутри корпуса расположены одна или несколько съемных, предпочтительно разборных, то есть состоящих из нескольких секторов каждая /рис. 2А, 2Б, 2В/ поддерживающих полок 6, изготовленных из крупноячеистой сетки 9, закрепленной на жесткой раме 10, которая укладывается на опоры 11, расположенные внутри корпуса биореактора. На поддерживающей полке размещается слой биокатализатора 7. Толщина слоя биокатализатора составляет от 150 до 400 мм, предпочтительно от 200 до 300 мм. При этом поддерживающие полки в корпусе биореактора могут располагаться перпендикулярно его продольной оси или под углом к ней /см. рис. 3/.

Днище 3 основного модуля биореактора снабжено устройством для подвода водопроводной воды 12 с регулятором уровня 13 и водозаборным устройством 14 и служит резервуаром для циркулирующего минерального раствора, используемого в биореакторе для питания клеток микроорганизмов и для увлажнения и промывки биокатализатора, что позволяет выполнить биореактор в виде единого сравнительно компактного и автономного модуля. В иных случаях, например при использовании группы модулей или при исполнении биореактора в горизонтальном варианте /см. ниже/, резервуаром для минерального раствора может служить отдельная емкость 15, также снабженная устройством подвода водопроводной воды 12 с регулятором уровня 13 и водозаборным устройством 14. На днище биоректора расположен также фланец для подсоединения трубы воздуховода 16.

Помимо основного модуля биореактора в его состав входят: /а/ система поддержания активного состояния биокатализатора, включающая линию 17 для подачи к форсункам циркулирующего в системе водного раствора минеральных солей, необходимых для поддержания нормальной жизнедеятельности микроорганизмов, входящих в состав биокатализатора, форсунки 8, насосную станцию 18, комбинированный фильтр 19 и закрытое сеткой 20 водозаборное устройство 14, и /б/ система регенерации водного раствора минеральных солей, представляющая собой бак с концентрированным раствором необходимых клеткам минеральных и буферных солей 20 и дозирующий насос 21, обеспечивающий постоянную регулируемую подачу этого раствора в систему для поддержания активного состояния биокатализатора.

Необязательными компонентами установки для биофильтрации являются /а/ каплеотбойник 22, /б/ блок переключения направления воздушного потока 23 и /в/ блок предварительной обработки /подготовки/ газо-воздушной смеси 24. Каплеотбойник предотвращает капельный вынос питательной среды из зоны биофильтра в условиях интенсивного увлажнения биокатализатора мелкораспыленным минеральным раствором. Снабжен сливом 25 для возврата минерального раствора в основной резервуар /днище биореактора или отдельный бак/. Блок переключения направления воздушного потока позволяет, при необходимости, легко и быстро изменять направление потока очищаемого воздуха в биореакторе /от крышки к днищу и наоборот/. В блоке предварительной обработки /подготовки/ газовоздушной смеси, при необходимости, осуществляют удаление пыли и/или аэрозолей лако-окрасочных камер/, подогрев/охлаждение и/или доувлажнение газо-воздушной смеси перед подачей ее к биокатализатору, так как оптимальной для его работы является температура очищаемого воздуха от 20 до 35oC, предпочтительно от 25 до 30oC и относительная влажность от 60 до 100% предпочтительно от 80 до 100% и более предпочтительно свыше 90%

В качестве материала-носителя для клеток микроорганизмов использованы полимерные материалы, обладающие достаточной химической устойчивостью, высокой адгезивностью в отношении клеток микроорганизмов и позволяющие получать объемные пористые структуры, соответствующие коэффициенту объемной пористости от 35 до 50, предпочтительно от 37 до 45 /коэффициент объемной пористости определяет соотношение между объемом, занимаемым пористой структурой, образованной полимерным материалом, и объемом самого материала, образовавшего эту структуру/. Это могут быть либо дефектные нерегулярной структуры полимерные волокна из группы, включающей полиамидные, полипропиленовые и полиэфирные волокна, имеющие многочисленные поверхностные дефекты, либо полимерные композиционные материалы, имеющие регулярную сетчатую структуру с сообщающимися порами.

Вышеназванные волокна при толщине от 0,3 до 1,0 мм, предпочтительно от 0,5 до 0,8 мм, при укладке легко образуют объемную сетчатую структуру, обладающую достаточной упругостью и устойчивостью к сжатию под действием набегающего воздушного потока и распыленной увлажняющей питательной среды. Поверхность таких волокон способна удерживать значительное количество микробных клеток. Волокно легко укладывается на опорные полки, заполняя все пустоты и промежутки между ними, и может быть использовано повторно после разборки и промывки биореактора, так как хорошо отмывается от избытка биомассы и от иных примесей, сохраняя при этом свои механические свойства. Объемная пористая структура, образуемая описанными полимерными волокнами, имеет высокую проницаемость и относительно низкое сопротивление потоку даже при скоростях порядка 400-500 м3/мин через 1 м2 поверхности биокатализатора /около 50 мм вод.ст./ 100 см высоты слоя катализатора в момент увлажнения/.

Носители, представляющие собой полимерные композиции /например, ретикулярный пенополиуретан/, имеющие регулярную сетчатую структуру с сообщающимися порами, обладают высокой механической прочностью, хорошей адгезией в отношении клеток микроорганизмов. Высокая механическая прочность и эластичность таких биокатализаторов позволила решить проблему создания биореактора с горизонтально расположенным корпусом и пересекающимися потоками воздуха и увлажняющего минерального раствора в биологически активной зоне катализатора, схема основного модуля которого представлена на рис. 3В, где 26 корпус биореактора, 27 слой биокатализатора, 28 линия подачи увлажняющего минерального раствора /резервуар, фильтр, насосная станция и система регенерации не показаны/, 29 поддерживающая полка, 30 перегородки, разделяющие стоки увлажняющего минерального раствора с разных полок, 31 - запирающий слой минерального раствора, 32 трубы воздуховодов /каплеотбойник не показан/, 33 -трубопроводы для отвода избытка минерального раствора.

Биореактор работает следующим образом.

Газо-воздушная смесь, подлежащая очистке, пройдя, если это необходимо, предварительную обработку в блоке подготовки газовой смеси, поступает через блок переключения направления воздушного потока внутрь биореактора. Внутри биореактора очищаемая газо-воздушная смесь, проходя через поры носителя, покрытого увлажненным биологически активным слоем клеток специально подобранных микроорганизмов-деструкторов загрязняющих воздух летучих веществ, постепенно освобождается от этих веществ в результате активного разложения последних микроорганизмами. Постоянное или периодическое опрыскивание биокатализатора увлажняющим минеральным раствором через систему форсунок 8, к которым этот раствор подводится под давлением благодаря использованию насосной станции, позволяет поддерживать необходимую влажность биокатализатора и высокую физиологическую активность клеток микроорганизмов за счет постоянной доставки к ним свежих компонентов минерального питания и выноса за пределы активной зоны биореактора промежуточных продуктов разложения загрязняющих воздух веществ, дальнейшая биодеградация которых происходит вне активной зоны биореактора. Одновременно поток увлажняющего минерального раствора через материал-носитель обеспечивает освобождение последнего от избыточной биомассы, клеточного дебриса и других компонентов, способных вызывать засорение пор материала-носителя и снижение его проницаемости для потока очищаемого воздуха.

Очищенный воздух из биореактора через блок 23 переключения направления воздушного потока направляется в каплеотбойник 22, где происходит сепарирование капель увлажняющего минерального раствора, вынесенных из биореактора с потоком воздуха. Освобожденный от капельной влаги очищенный воздух поступает затем в выходной воздуховод, а отсепарированный минеральный раствор из каплеотбойника 22 через сливную систему возвращается назад в резервуар с увлажняющим минеральным раствором.

Под действием разряжения, создаваемого при работе входящего в систему увлажнения насоса, увлажняющий минеральный раствор из резервуара через закрытое сеткой водозаборное устройство поступает сначала в комбинированный фильтр 19, содержащий помимо фильтрующего материала куски мела или известняка, которые служат для нейтрализации кислот, образующихся в процессе жизнедеятельности микроорганизмов и разложения ими ряда органических загрязнителей воздуха. После комбинированного фильтра 19 нейтрализованный минеральный раствор проходит через трубопровод, где к нему подмешивается дозированное количество освежающего минерального раствора из системы регенерации. После чего этот нейтрализованный и освеженный минеральный раствор под давлением подается к форсункам системы поддержания активного состояния биокатализатора.

Пример 1.

В эксперименте использовали лабораторную модель биореактора, изготовленную в соответствии с настоящим изобретением, включающую основной модуль биореактора квадратного сечения 100х100 мм высотой 1000 мм с четырьмя группами увлажняемых капельно-аэрозольным методом полок, расположенных под углом 30o к вертикальной оси реактора /см. рис. 3б/, с размещенным на них биокатализатором, изготовленным на основе полиамидных волокон, инокулированных культурами Ps. fluorescens str. STY и Nocardia sp. str. OK 12, адаптированными, соответственно, к стиролу и эпихлоргидрину. Толщина одного слоя катализатора 80 мм, общий объем биокатализатора в биореакторе 4,3 литра. В качестве очищаемой газовоздушной смеси использовали нагнетаемый компрессором комнатный воздух, к которому с помощью специального дозирующего устройства подмешивали пары стирола и эпихлоргидрина в нужных концентрациях. Смесь подавали в биореактор через крышку и отводили очищенный воздух из нижней части реактора /схема с параллельным потоком/. Скорость газо-воздушного потока изменяли по ходу эксперимента от 4 до 20 м3/час, контролируя ее лабораторным ротаметром.

В качестве увлажняющего минерального раствора использовали в первые 10 дней минеральную среду состава: (NH4)2SO4 2,0 г/л, Na2MoO4 4 мг/л, K2HPO4 4,3 г/л, CuSO4 - 0,15 мг/л, KH2PO4 3,0 г/л, H3BO3 0,35 мг/л, CaCl2 0,026 г/л, ZnSO4 1,5 мг/л, MnCl2 1,0 мг/л, - 2,4 мг/л. В дальнейшем его подтитровывали 5% раствором (NH4)2HPO4 в водопроводной воде.

Удельную производительность установки выражали отношением воздуха, проходящего за 1 час через рабочую зону установки, к общему объему биокатализатора, варьируя ее от 1000 до 5000 час-1. Как показали эксперименты, эффективность очистки воздуха от стирола и эпихлоргидрина смешанными культурами бактерий достигала постоянной величины на 5-7 сутки после запуска биореактора и в дальнейшем зависела, в основном, от концентрации этих веществ: с увеличением концентрации степень конверсии падала /см. таблицу 1/. Повышение скорости газо-воздушного потока через область биологически активного материала приводило к уменьшению времени контакта газовой смеси с биокатализатором и, как следствие, к снижению степени конверсии, особенно заметному в отношении стирола /см. таблицу 2/. Следует также отметить, что с ростом концентрации стирола увеличивался разброс значений степени очистки, то есть уменьшалась устойчивость работы биореактора.

Пример 2.

В эксперименте использовали стендовую модель биореактора, изготовленную в соответствии с настоящим изобретением, включающую основной модуль круглого сечения диаметром 0,55 м и высотой 1,75 м с двумя группами увлажняемых капельно-аэрозольным методом полок, расположенных перпендикулярно вертикальной оси реактора /см. рис. 3а/, с размещенным на них биокатализатором, изготовленным на основе сетчатого пенополиуретана с сообщающимися порами, инокулированного культурой Ps. fluorescens str. TA, адаптированной к толуолу. При этом в качестве носителя был взят "материал для моющихся водой воздушных фильтров из гибкой пористой губки" (washable air filter media, flexible foams of varying porosity) Selmat с пористостью 10 пор на 1 дюйм /диаметр пор от 5 до 6 мм/, полученный от фирмы Declon Limited (Corby, Northants). Его сопротивление воздушному потоку при скорости 400-500 м3/мин/м2 поверхности катализатора составляет порядка 110 мм вод.ст./100 см высоты слоя биокатализатора в момент увлажнения. Толщина одного слоя составляла 250 мм, общий объем биокатализатора в реакторе 118 литров. В качестве очищаемой газовоздушной смеси использовали нагнетаемый вентилятором воздух, к которому с помощью специального дозирующего устройства подмешивали пары толуола и этилацетата в количестве 200 и 100 мг/м3 соответственно. Смесь подавали в биореактор через крышку и отводили очищенный воздух из нижней части реактора /схема с параллельным потоком/. Скорость газо-воздушного потока по ходу эксперимента составляла от 160 до 180 м3/час.

В качестве увлажняющего минерального раствора использовали водопроводную воду с растворенными в ней солями (NH4)2HPO4 до 0,5 г/л, Na2MoO4 2,0 мг/л, CuSO4 до 50 мг/л, H3BO3 0,35 мг/л, ZnSO4 -1,5 мг/л, MnCl2 1,0 мг/л, FeSO4 2,4 мг/л. В дальнейшем его подтитровывали 10% раствором (NH4)2HPO4 в водопроводной воде.

Удельная производительность установки составляла в среднем 1500 час-1.

Как показали эксперименты, эффективность очистки воздуха от толуола и этилацетата в таких условиях достигала постоянной величины на 10-12 сутки после запуска биореактора и составляла порядка 95-98% для этилацетата и 70-75% для толуола в течение всего времени проведения эксперимента /более двух месяцев/. Существенное влияние на степень биологической конверсии толуола и этилацетата оказывало экспериментальное понижение pH увлажняющего раствора до 6,5-6,7. Скорость биодеградации данных соединений при таком понижении pH снижалась более чем вдвое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ ДЕСТРУКЦИИ АЦЕТОНА | 2008 |

|

RU2394907C1 |

| УСТРОЙСТВО ОБЕЗЗАРАЖИВАНИЯ И ОЧИСТКИ ВОЗДУХА | 2017 |

|

RU2671093C1 |

| СРЕДСТВО ДЛЯ ДЕСТРУКЦИИ СТИРОЛА | 2008 |

|

RU2394908C1 |

| СПОСОБ СОЗДАНИЯ МОДЕЛЬНЫХ ГАЗО-ВОЗДУШНЫХ СМЕСЕЙ НА ОСНОВЕ ТЕПЛОВОЙ ЭКСТРАКЦИИ ЛЕТУЧИХ КОМПОНЕНТОВ ИЗ НАТУРАЛЬНОГО ТАБАЧНОГО СЫРЬЯ | 2012 |

|

RU2515448C1 |

| СПОСОБ АЭРОБНОГО БИОЛОГИЧЕСКОГО ОКИСЛЕНИЯ БИОЛОГИЧЕСКИ РАЗЛАГАЕМЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В СТОЧНЫХ ВОДАХ | 2014 |

|

RU2552558C1 |

| БИОЛОГИЧЕСКИЙ РЕАКТОР | 1992 |

|

RU2015163C1 |

| Способ культивирования аэробных метанассимилирующих микроорганизмов | 2021 |

|

RU2768401C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042651C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595426C1 |

| Способ глубокой комплексной очистки высококонцентрированных по формам минерального азота и фосфора производственных и поверхностных сточных вод при низком содержании органических веществ | 2022 |

|

RU2794086C1 |

Использование: в области охраны окружающей среды. Сущность: биореактор для очистки воздуха от токсических, вредных и неприятно пахнущих летучих веществ содержит корпус с полками, на которых размещен биокатализатор. В качестве последнего использован полимерный носитель объемной пористой структуры с иммобилизованными на нем клетками микроорганизмов, адаптированных к соответствующим загрязняющим веществам. Биореактор имеет систему для поддержания активности биокатализатора, снабженную системой регенерации свойств циркулирующего в ней водного раствора минеральных солей, необходимых для поддержания нормальной жизнедеятельности микроорганизмов, входящих в состав биокатализатора. 6 з.п.ф-лы, 2 табл., 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Уткин И.Б | |||

| Итоги науки и техники | |||

| Серия: Биологическая химия, т | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Перчугов Т.Я., Бобров О.Г | |||

| Обзорная информация "Промышленная и санитарная очистка газов" | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4806148, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1995-08-15—Подача