Данная заявка заявляет выгоды предварительной заявки Соединенных Штатов №60/622221, поданной 25 октября 2004 года.

Изобретение относится к имеющим уретановые группы форполимерам, получаемым в ходе реакции между полиизоцианатами и определенными полиольными материалами, которые получают из натуральных масел. Изобретение также относится к полиуретанам и другим полимерам, полученным из таких форполимеров.

Полиуретаны используют в разных сферах применения, включая пеноматериал для пружинящих подкладок, детали кузовов, колеса автомобилей, колесики ножек мебели и другие эластомеры, наносимые по способу полива и распыления, конструкционные пенопласты, термоизоляционный пеноматериал, покрытия, клеи и герметики. Водные полиуретановые дисперсии используют в широком ассортименте пленок, покрытий, клеев и герметиков. В дополнение к этому, существует широкий ассортимент гибридных полимерных материалов, которые включают полиуретановые или полимочевиновые сегменты, которые соединены или смешаны с другими типами полимеров. Для того чтобы получить данные разнообразные типы полиуретанов и гибридных материалов, требуются изоцианатфункциональные компоненты и компоненты, реагирующие с изоцианатом. Во многих случаях данные компоненты получают из более простых исходных материалов для того, чтобы обеспечить достижение определенного преимущества для конкретной сферы применения, такого как желательная вязкость, низкий уровень содержания летучих органических соединений, специфические реакционно-способные группы, благоприятные соотношения между компонентами и тому подобное. Достаточно часто этого добиваются в результате получения форполимера с концевыми изоцианатными группами при проведении реакции между избытком полиизоцианата и одним или несколькими материалами, реагирующими с изоцианатом. Однако при желании соотношения между компонентами могут быть сделаны и обратными для получения аддукта, имеющего концевые гидроксильные группы или другие группы, реагирующие с изоцианатом. Наиболее частыми типами материалов, реагирующих с изоцианатом, являются полиэфирполиолы на основе простого эфира и полиэфирполиолы на основе сложного эфира. Полиэфирполиолы на основе простого эфира наиболее часто представляют собой полимер пропиленоксида или смеси пропиленоксид/этиленоксид. Полиэфирполиол на основе сложного эфира можно получать из циклического лактона, такого как капролактон, или можно получать из низкомолекулярного полиола и ангидрида дикарбоновой кислоты так, как в случае бутандиол/адипинатного полимера.

Данные полиэфирполиолы на основе простого эфира и на основе сложного эфира почти всегда получают из исходного сырья в виде нефти, природного газа или угля. Поскольку данные типы исходного сырья не являются возобновляемыми, существует озабоченность в отношении исчерпания природных ресурсов, из которых их получают. В дополнение к этому, геополитические факторы зачастую делают стоимость данных ресурсов непредсказуемой. По данным причинам возникает желание разработать полиолы, которые получают из возобновляемых ресурсов. Были разработаны различные типы таких полиолов. Однако данные полиолы значительно отличаются по структуре, реакционной способности, полярности, совместимости и другим физическим и химическим характеристикам от обычно доступных полиэфирполиолов на основе простого эфира и на основе сложного эфира и поэтому не представляют собой замену данных материалов, к которой следует прибегать в большинстве сфер применения. До сих пор полиолы, получаемые из возобновляемых ресурсов, находили себе ограниченное применение.

В соответствии с этим было бы желательно получить дисперсию полиуретановых частиц в водной фазе, для которой значительную долю материалов исходного сырья, используемого для получения полиуретана, получали бы из возобновляемых ресурсов.

Данное изобретение относится к форполимеру, имеющему, по меньшей мере, одну уретановую группу, включающему продукт реакции между, по меньшей мере, одним изоцианатом и реагирующим с изоцианатом материалом, включающим, по меньшей мере, один гидроксиметилсодержащий полиэфирполиол на основе сложного эфира (НМРР), полученный из жирной кислоты.

Форполимер является подходящим для использования при получении широкого ассортимента полимерных материалов, включающих полиуретаны, полимочевины, сложные полиэфиры, материалы, отверждаемые под действием УФ-излучения, различные гибридные полимеры и тому подобное.

В некоторых случаях полимерные материалы обнаруживают улучшенную гидролитическую стойкость/стабильность в сопоставлении с подобными материалами, полученными при использовании обычных алифатических полиэфирполиолов на основе сложного эфира, например полиэфирполиолов на основе сложного эфира, полученных с использованием адипинатов и даже капролактона.

Данные полимерные материалы зачастую характеризуются пониженным водопоглощением в сопоставлении с подобными материалами, полученными из обычно используемых полиэфирполиолов на основе простого эфира, что делает их в особенности подходящими для использования в таких сферах применения, как, например, водонепроницаемые мембраны. Низкое водопоглощение также делает полимерный материал подходящим для использования во многих сферах применения клея и в общем случае в любой сфере применения, в которой конечный продукт подвергается воздействию условий повышенной влажности или находится в непосредственном контакте с водой.

Данные полимерные материалы иногда также обнаруживают хорошую стойкость к травлению кислотой, что является важным параметром с точки зрения атмосферостойкости. Покрытия, полученные при использовании изобретения, зачастую демонстрируют хорошую гибкость, в частности, в тех сферах применения, в которых желательно наличие баланса между твердостью и гибкостью.

Форполимер изобретения представляет собой продукт реакции между изоцианатным соединением или смесью изоцианатных соединений и, по меньшей мере, одним материалом, реагирующим с изоцианатом. Материал, реагирующий с изоцианатом, включает, по меньшей мере, один гидроксиметилсодержащий полиэфирполиол на основе сложного эфира (НМРР), который получают из жирной кислоты, как более полно это описывается далее. Термин «полученный из жирной кислоты» в настоящем документе используют для обозначения материалов, полученных при использовании в качестве исходного материала или промежуточного соединения жирных кислот или сложных эфиров жирных кислот.

Форполимер характеризуется как в среднем имеющий, по меньшей мере, одну уретановую группу/молекула, и обычно он будет иметь более чем одну уретановую группу на одну молекулу. Количество уретановых групп в каждом случае будет определять функциональность материала (материалов), реагирующего с изоцианатом (то есть количество реагирующих с изоцианатом групп/молекула), функциональность изоцианатного соединения и стехиометрическое соотношение между материалом (материалами), реагирующим с изоцианатом и изоцианатными соединениями, которые используют для получения форполимера. В общем случае форполимер характеризуется наличием реакционно-способных функциональных групп, таких как группы изоцианата, гидроксила, карбоновой кислоты, ангидрида карбоновой кислоты, эпоксида, амина, силана или ненасыщенности этиленового типа. В подходящем случае форполимер характеризуется молекулярной массой, не превышающей приблизительно 200000, в особенности не превышающей приблизительно 50000. Предпочтительный форполимер характеризуется среднечисленной молекулярной массой в диапазоне от приблизительно 500, или от приблизительно 800, или от приблизительно 1000, или от приблизительно 1200 до приблизительно 25000, или до приблизительно 15000, или до приблизительно 12000, или до приблизительно 8000, или до приблизительно 6000.

Форполимер при комнатной температуре (~22°C) предпочтительно представляет собой жидкость, или, если он будет твердым, то тогда это будет материал, характеризующийся температурой плавления, не превышающей 80°С, в особенности не превышающей 50°С.

Изоцианаты, подходящие для использования при получении уретана, включают широкий ассортимент органических моно- и полиизоцианатов. В общем случае предпочтительными являются полиизоцианаты. Подходящие для использования моноизоцианаты включают бензилизоцианат, толуолизоцианат, фенилизоцианат и алкилизоцианаты, в которых алкильная группа содержит от 1 до 12 атомов углерода. Подходящие для использования полиизоцианаты включают ароматические, циклоалифатические и алифатические изоцианаты. Примеры полиизоцианатов включают м-фенилендиизоцианат, толилен-2,4-диизоцианат, толилен-2,6-диизоцианат, изофорондиизоцианат, 1,3- и/или 1,4-бис(изоцианатометил)циклогексан (в том числе цис- или транс-изомеры любого из них), гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гексагидротолилендиизоцианат, метиленбис(циклогексанизоцианат) (H12MDI), нафтилен-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, дифенилметан-4,4'-диизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметил-4,4'-бифенилдиизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4''-трифенилметантриизоцианат, полиметиленполифенилизоцианат (PMDI), толилен-2,4,6-триизоцианат и 4,4'-диметилдифенилметан-2,2',5,5'-тетраизоцианат. Предпочтительно полиизоцианат представляет собой дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, PMDI, толилен-2,4-диизоцианат, толилен-2,6-диизоцианат или их смеси. Дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат и их смеси в общем случае обозначают как MDI, и их всех можно использовать. Толилен-2,4-диизоцианат, толилен-2,6-диизоцианат и их смеси в общем случае обозначают как TDI, и их всех можно использовать.

Также можно использовать и производные из любых вышеупомянутых групп полиизоцианатов, которые имеют биуретовые, мочевиновые, карбодиимидные, аллофонатные и/или изоциануратные группы. Данные производные зачастую характеризуются повышенной изоцианатной функциональностью, и их желательно использовать тогда, когда желательным будет являться продукт с более высокой плотностью сшивок.

Реагирующий с изоцианатом материал включает, по меньшей мере, один гидроксиметилсодержащий полиэфирполиол на основе сложного эфира (НМРР), который получают из жирной кислоты, как более полно это описывается далее. НМРР характеризуется наличием, по меньшей мере, одной сложноэфирной группы на одну молекулу и, по меньшей мере, одной группы гидроксиметил (-СН2ОН) на одну молекулу. НМРР удобно получать из имеющей гидроксиметильную группу жирной кислоты, содержащей от 12 до 26 атомов углерода, или сложного эфира такой гидроксиметилированной жирной кислоты. Его можно получать в результате проведения реакции между жирной кислотой, имеющей гидроксиметильную группу, и соединением полиольного, гидроксиламинного или полиаминного инициатора, в среднем имеющим, по меньшей мере, 1, предпочтительно, по меньшей мере, приблизительно 2 гидроксильные, первичные аминные и/или вторичные аминные группы/молекула. Пропорции между исходными материалами и условия проведения реакции выбирают такими, чтобы получающийся в результате НМРР в среднем содержал бы, по меньшей мере, 1,3 повторяющегося звена, полученного из жирной кислоты, имеющей гидроксиметильную группу, или ее сложного эфира, приходящегося на каждую гидроксильную, первичную аминную и вторичную аминную группу соединения инициатора, и НМРР характеризовался бы эквивалентной массой в диапазоне, по меньшей мере, от 400 вплоть до 15000. Эквивалентная масса равна среднечисленной молекулярной массе молекулы, поделенной на совокупное количество гидроксильных, первичных аминных и вторичных аминных групп.

В подходящем случае НМРР в совокупности имеет в среднем, по меньшей мере, от 2, предпочтительно, по меньшей мере, 2,5, более предпочтительно, по меньшей мере, 2,8, до приблизительно 12, более предпочтительно до приблизительно 6, еще более предпочтительно до приблизительно 5 гидроксильных, первичных и вторичных аминных групп на одну молекулу. В подходящем случае НМРР также характеризуется эквивалентной массой в диапазоне, по меньшей мере, от 400, такой как, по меньшей мере, приблизительно 600, по меньшей мере, приблизительно 650, по меньшей мере, приблизительно 700 или, по меньшей мере, приблизительно 725 до приблизительно 15000, до такой как приблизительно 6000, до приблизительно 3500, вплоть до приблизительно 1700, вплоть до приблизительно 1300 или до приблизительно 1000.

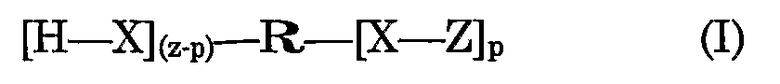

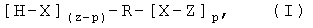

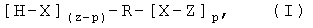

НМРР предпочтительно представляет собой смесь соединений, характеризующихся следующей далее средней структурой:

где R представляет собой остаток соединения инициатора, имеющего z гидроксильных и/или первичных или вторичных аминных групп, где z равен, по меньшей мере, двум; каждый Х независимо представляет собой -О-, -NH- или -NR'-, где R' представляет собой инертнозамещенную алкильную, арильную, циклоалкильную или аралкильную группу, р представляет собой число в диапазоне от 1 до z, представляющее собой среднее количество групп [X-Z] на одну молекулу гидроксиметилсодержащего полиэфирполиола на основе сложного эфира, Z представляет собой линейную или разветвленную цепь, имеющую одну или несколько групп А, при том условии, что среднее количество групп А на одну молекулу превышает z с кратностью ≥1,3, а каждую А независимо выбирают из группы, состоящей из А1, А2, А3, А4 и А5 при том условии, что, по меньшей мере, некоторые группы А представляют собой А1, А2 или А3.

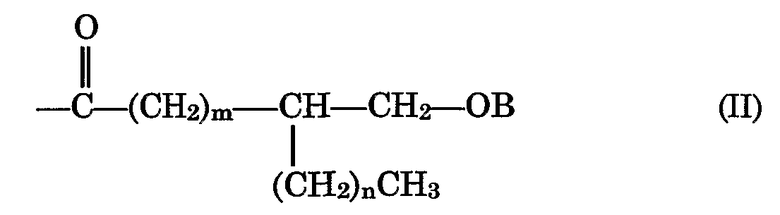

А1 представляет собой:

где В представляет собой Н или ковалентную связь с атомом углерода карбонила другой группы А; m представляет собой число, превышающее 3, n составляет величину, большую или равную нулю, а m+n находится в диапазоне от 8 до 22, предпочтительно от 11 до 19.

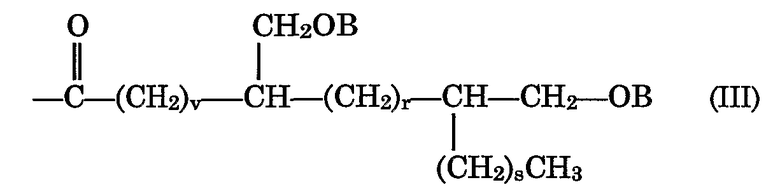

А2 представляет собой:

где В представляет собой то же, что представлено выше, v представляет собой число, превышающее 3, каждый из r и s представляет собой число, большее или равное нулю, при этом v+r+s находится в диапазоне от 6 до 20, в особенности от 10 до 18.

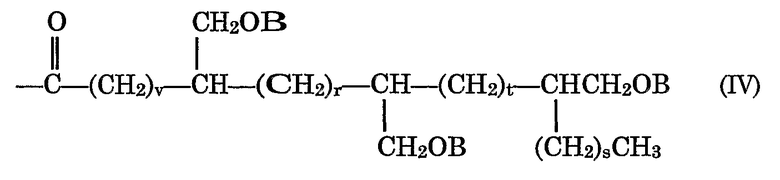

А3 представляет собой:

где В, v, каждый из r и s представляют собой то, что было определено выше, t представляет собой число, большее или равное нулю, и сумма v, r, s и t находится в диапазоне от 5 до 18, в особенности от 10 до 18.

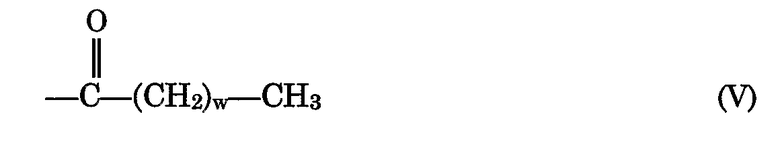

А4 представляет собой

где w равен 10-24,

а А5 представляет собой

где R' представляет собой линейную или разветвленную алкильную группу, которая замещена, по меньшей мере, одной группой циклического простого эфира и необязательно одной или несколькими гидроксильными группами или группами другого простого эфира. Группа циклического простого эфира может быть насыщенной или ненасыщенной и может иметь другие инертные заместители. Гидроксильные группы могут располагаться в алкильной цепи, или в группе циклического простого эфира, или в обеих позициях. Алкильная группа может включать вторую концевую группу -С(О)- или -С(О)О-, через которую она может соединяться с другой молекулой инициатора. В общем случае группы А5 представляют собой группы лактолов, лактонов, насыщенных или ненасыщенных циклических простых эфиров или димеров, которые образуются в качестве примесей во время получения жирной кислоты или сложного эфира, имеющих гидроксилметильную группу. Группы А5 могут содержать от 12 до 50 атомов углерода.

В формуле I z предпочтительно находится в диапазоне от 2 до 8, более предпочтительно от 2 до 6, еще более предпочтительно от 2 до 5, а особенно от 3 до 5. Каждый Х предпочтительно представляет собой -О-. Совокупное среднее количество групп А на одну молекулу гидроксиметилированного полиола предпочтительно, по меньшей мере, в 1,5 раза превышает значение z, представляет собой такую величину, которая превышает значение z с кратностью в диапазоне от приблизительно 1,5 до приблизительно 10, превышает значение z с кратностью в диапазоне от приблизительно 2 до приблизительно 10 или превышает значение z с кратностью в диапазоне от приблизительно 2 до приблизительно 5.

А предпочтительно представляет собой А1, смесь А1 и А2, смесь А1 и А4, смесь А1, А2 и А4, смесь А1, А2 и А3 или смесь А1, А2, А3 и А4, в каждом случае необязательно включая некоторое количество А5. Смеси А1 и А2 предпочтительно имеют группы А1 и А2 с мольным соотношением в диапазоне от 10:90 до 95:5, в частности от 60:40 до 90:10. Смеси А1 и А4 предпочтительно имеют группы А1 и А4 с мольным соотношением в диапазоне от 99,9:0,1 до 70:30, в особенности с соотношением в диапазоне от 99,9:0,1 до 85:15. Смеси А1, А2 и А4 предпочтительно содержат от приблизительно 10 до 95% (моль.) групп А1, от 5 до 90% групп А2 и вплоть до приблизительно 30% групп А4. Более предпочтительные смеси А1, А2 и А4 содержат от 25 до 70% (моль.) групп А1, от 15 до 40% групп А2 и вплоть до 30% групп А4. Смеси А1, А2 и А3 предпочтительно содержат от 30 до 80% (моль.) А1, от 10 до 60% А2 и от 0,1 до 10% групп А3. Смеси групп А1, А2, А3 и А4 предпочтительно содержат от 20 до 50% (моль.) А1, от 1 до приблизительно 65% А2, от 0,1 до приблизительно 10% А3 и вплоть до 30% групп А4. В особенности предпочтительные полиэфирполиолы на основе сложного эфира изобретения включают смесь от 20 до 50% групп А1, от 20 до 50% групп А2, от 0,5 до 4% групп А3 и от 15 до 30% групп А4. Во всех случаях группы А5 в выгодном варианте составляют от 0 до 7%, в особенности от 0 до 5% от количества всех групп А.

Предпочтительные смеси групп А в удобном случае в среднем содержат группы -СН2ОН и/или -СН2ОВ в диапазоне от приблизительно 0,8 до приблизительно 1,5/группа А, таком как от приблизительно 0,9 до приблизительно 1,3 группы -СН2ОН и/или -СН2ОВ/группа А или от приблизительно 0,95 до приблизительно 1,2 группы -СН2ОН и/или -СН2ОВ/группа А. Такие смеси групп А (1) делают возможным регулировать функциональность полиэфирполиола на основе сложного эфира главным образом функциональностью инициатора и (2) приводят к получению менее разветвленных полиэфирполиолов на основе сложного эфира.

«Инертнозамещенные» группы представляют собой группы, которые во время получения полиэфирполиола на основе сложного эфира, имеющего гидроксиметильную группу, не вступают в реакцию с изоцианатной группой и которые не задействованы в побочных реакциях другим образом. Примеры таких инертных заместителей включают арил, циклоалкил, силил, галоген (в особенности фтор, хлор или бром), группы нитро, простого эфира, сложного эфира и тому подобное.

НМРР, соответствующие структуре I, можно получить в многостадийном способе из жиров растительного или животного происхождения, которые в цепи, по меньшей мере, одной жирной кислоты, образующей материал, имеют одну или несколько двойных связей углерод-углерод. Подходящие жиры включают, например, куриный жир, масло канолы, цитрусовое масло, масло какао, кукурузное масло, хлопковое масло, свиной жир, льняное масло, овсяное масло, оливковое масло, пальмовое масло, арахисовое масло, рапсовое масло, рисовое масло, сафлоровое масло, кунжутное масло, соевое масло, подсолнечное масло или говяжий жир.

Жир растительного или животного происхождения удобно сначала подвергнуть реакции переэтерификации с использованием низшего алканола, в особенности метанола или этанола, до получения алкиловых сложных эфиров жирных кислот, образующих материал. Получающиеся в результате алкиловые сложные эфиры при желании можно подвергнуть гидролизу до получения соответствующих жирных кислот, но данная стадия обычно не является необходимой. Алкиловые сложные эфиры (или жирные кислоты) удобно подвергнуть гидроформилированию в результате проведения реакции с монооксидом углерода и водородом. Это приводит к введению групп -СНО в цепь жирной кислоты в положении ненасыщенной углерод-углерод-связи. Подходящие способы гидроформилирования описываются в патентах США, например, №4731486 и 4633021 и в документе WO 04/096744. Некоторые группы жирных кислот имеют несколько положений двойной связи углерод-углерод. В таких случаях реакция гидроформилирования может и не привести к введению групп -СНО во все положения двойных связей. Последующая стадия гидрирования превращает группы -СНО в группы гидроксиметил (-СН2ОН) при одновременном гидрировании остальных связей углерод-углерод для устранения по существу всей ненасыщенности углерод-углерод. Получающуюся в результате смесь гидроксиметилированных жирных кислот после этого вводят в реакцию с соединением инициатора при удалении воды или низшего алканола и получают полиэфирполиол на основе сложного эфира.

Инициатор имеет две или более гидроксильных, первичных аминных или вторичных аминных групп и может представлять собой полиол, алканоламин или полиамин. Инициаторами, представляющими особый интерес, являются полиолы. Подходящими для использования являются полиэфирполиольные инициаторы на основе простого эфира, в том числе полимеры этиленоксида и/или пропиленоксида, имеющие от 2 до 8, в особенности от 2 до 4 гидроксильных групп/молекула и характеризующиеся молекулярной массой в диапазоне от 150 до 3000, в особенности от 200 до 1000. Инициаторы, характеризующиеся более низкими эквивалентными массами (то есть меньшими 400, предпочтительно находящимися в диапазоне от 31 до 125), включают материалы, обычно используемые в качестве удлинителей цепей и сшивающих агентов в полиуретановых композициях. Они включают этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, дипропиленгликоль, трипропиленгликоль, циклогександиметанол, этилендиамин, фенилендиамин, бис(3-хлор-4-аминофенил)метан, 2,4-диамино-3,5-диэтилтолуол, диэтаноламин, моноэтаноламин, триэтаноламин, моно-, ди- или три(изопропанол)амин, глицерин, триметилолпропан, пентаэритрит и тому подобное.

Гидроксиметилсодержащие жирные кислоты, полученные в вышеупомянутом способе, имеют тенденцию представлять собой смесь материалов, не имеющих гидроксиметильных групп, и материалов, имеющих 1, 2 или 3 гидроксиметильные группы. Доля материалов, имеющих 2 и 3 гидроксиметильные группы, обычно составляет величину, несколько меньшую, чем доля исходных жирных кислот (или алкиловых сложных эфиров), имеющих 2 и 3 двойные связи углерод-углерод, поскольку реакция гидроформилирования зачастую не протекает по всем двойным связям углерод-углерод, если только не будут использоваться жесткие условия проведения реакции. Двойные связи углерод-углерод, которые не подвергнутся гидроформилированию, в общем случае подвергаются гидрированию.

Способы получения таких гидроксиметилсодержащих полиэфирполиолов на основе сложного эфира описываются в документе WO 04/096744.

Полученный таким образом НМРР в общем случае содержит определенное количество не вступившего в реакцию соединения инициатора и может содержать не вступившие в реакцию гидроксиметилированные жирные кислоты (или сложные эфиры). Соединения инициатора зачастую вступают в реакцию с жирными кислотами (или сложными эфирами) только по одной функциональности или по двум функциональностям, и получающийся в результате полиэфирполиол на основе сложного эфира зачастую имеет свободные гидроксильные или аминные группы, непосредственно соединенные с остатком соединения инициатора.

При желании НМРР может быть подвергнут алкоксилированию для введения цепей простого полиэфира в одну или несколько гидроксиметильных групп или функциональных групп, присоединенных к остатку соединения инициатора. Гидроксильные группы в НМРР также можно превратить в аминные группы по способу восстановительного аминирования.

В дополнение к этому, материал, реагирующий с изоцианатом, может включать один или несколько других материалов, которые имеют группы, реагирующие с изоцианатом, в том числе материалы, имеющие одну или несколько гидроксильных, первичных аминных, вторичных аминных или эпоксидных групп. Эти другие материалы, реагирующие с изоцианатом, могут относиться к различным типам. Например, возможно использование других реагирующих с изоцианатом материалов, характеризующихся эквивалентной массой, равной 400 и более, в особенности находящейся в диапазоне от приблизительно 400 до приблизительно 8000, или от приблизительно 500 до приблизительно 3000, или от приблизительно 600 до приблизительно 2000. Примеры таких материалов, характеризующихся повышенной эквивалентной массой, включают полиэфирполиолы на основе простого эфира, полиэфирполиолы на основе сложного эфира и аминированные простые полиэфиры. Обычно они будут характеризоваться функциональностью (реагирующие с изоцианатом группы/молекула) в диапазоне от приблизительно 1 до приблизительно 8, в особенности от приблизительно 1,8 до приблизительно 3,5. Представляющие интерес простые полиэфиры включают гомополимеры, например, пропиленоксида, этиленоксида или тетрагидрофурана и статистические и/или блочные сополимеры пропиленоксида и этиленоксида. Представляющие интерес сложные полиэфиры включают полилактоны и бутандиол/адипиновые сложные полиэфиры.

Материал, реагирующий с изоцианатом, также может включать удлинитель цепей. Для целей данного изобретения удлинитель цепей обозначает материал, имеющий две реагирующие с изоцианатом группы на одну молекулу и характеризующийся эквивалентной массой, приходящейся на одну реагирующую с изоцианатом группу, меньшей 400, предпочтительно меньшей 200, а в особенности находящейся в диапазоне от 31 до 125. Группы, реагирующие с изоцианатом, предпочтительно представляют собой гидроксильные, первичные алифатические или ароматические аминные или вторичные алифатические или ароматические аминные группы. Представители удлинителей цепей включают амины, этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, дипропиленгликоль, трипропиленгликоль, циклогександиметанол, этилендиамин, фенилендиамин, бис(3-хлор-4-аминофенил)метан и 2,4-диамино-3,5-диэтилтолуол.

В дополнение к описанным выше полиолам, характеризующимся высокой эквивалентной массой, полиольный компонент может включать один или несколько сшивающих агентов. Для целей данного изобретения «сшивающие агенты» представляют собой материалы, имеющие три или более реагирующих с изоцианатом групп на одну молекулу и характеризующиеся эквивалентной массой, приходящейся на одну реагирующую с изоцианатом группу, меньшей 400. Сшивающие агенты предпочтительно имеют от 3 до 8, в особенности от 3 до 4 гидроксильных, первичных аминных или вторичных аминных групп на одну молекулу и характеризуются эквивалентной массой в диапазоне от 30 до приблизительно 200, в особенности от 50 до 125. Примеры подходящих сшивающих агентов включают диэтаноламин, моноэтаноламин, триэтаноламин, моно-, ди- или три(изопропанол)амин, глицерин, триметилолпропан, пентаэритрит и тому подобное.

НМРР может составлять, по меньшей мере, 10%, по меньшей мере, 25%, по меньшей мере, 35%, по меньшей мере, 50% или, по меньшей мере, 65% от совокупной массы реагирующих с изоцианатом материалов, используемых для получения форполимера. НМРР может составлять 75% и более, 85% и более, 90% и более, 95% и более или даже 100% от совокупной массы материала, реагирующего с изоцианатом. Например, НМРР могут составлять от 20 до 65%, от 35 до 65%, от 65 до 100% или от 80 до 100% от совокупной массы материалов, реагирующих с изоцианатом.

Форполимер может иметь разные функциональные группы в зависимости от конкретных используемых исходных материалов и соответствующих соотношений между ними. Предпочтительным типом функциональной группы является изоцианатная группа. Форполимер может иметь реагирующие с изоцианатом функциональные группы, такие как гидроксильные или первичные или вторичные аминные группы. Форполимер может иметь другие типы функциональных групп, таких как группы эпоксида, карбоновой кислоты, ангидрида карбоновой кислоты или подобные группы.

Изоцианатфункциональные форполимеры

Изоцианатфункциональные форполимеры представляют особый интерес, поскольку они составляют исходные материалы, которые являются подходящими для использования при получении широкого ассортимента полиуретановых и полиуретанмочевиновых продуктов. Данные материалы характеризуются наличием в среднем, по меньшей мере, одной, предпочтительно в среднем, по меньшей мере, 1,8 изоцианатной группы/молекула. Данные материалы в среднем могут иметь от приблизительно 2,0, или от приблизительно 2,2, или от приблизительно 2,5 до приблизительно 6, до приблизительно 4, до приблизительно 3,5 или до приблизительно 3,0 изоцианатных групп/молекула.

Для получения изоцианатфункционального форполимера изобретения в подходящем случае используют полиизоцианат, хотя возможно использование и смесей моно- и полиизоцианатов. Для того чтобы получить низкомолекулярный продукт, который является жидким или плавящимся при низкой температуре, изоцианат (изоцианаты) используют в том количестве, которое обеспечивает наличие более чем одного эквивалента изоцианатных групп на один эквивалент реагирующей с изоцианатом группы, присутствующей в смеси, реагирующей с изоцианатом. Предпочтительно иметь, по меньшей мере, 1,5, в особенности, по меньшей мере, 1,8, еще более предпочтительно, по меньшей мере, 2,0 эквивалента изоцианатных групп/эквивалент группы, реагирующей с изоцианатом.

В случае использования на один эквивалент групп, реагирующих с изоцианатом, полиизоцианатных соединений в количестве, равном приблизительно одному молю (таком, как в диапазоне от приблизительно 0,85 до приблизительно 1,15 или от приблизительно 0,95 до приблизительно 1,05 моля), материалы, реагирующие с изоцианатом, приобретают «введенные концевые группы», что обуславливает взаимодействие с полиизоцианатом. Получающийся в результате форполимер представляет собой статистическое распределение продуктов, характеризующихся различными молекулярными массами, а также некоторого количества не вступившего в реакцию мономера. Средняя молекулярная масса с хорошим приближением описывается выражением

ММ(материал, реагирующий с изоцианатом)+nММ(изоцианат),

где n представляет собой количество реагирующих с изоцианатом групп на одну молекулу материала, реагирующего с изоцианатом. В данном случае сохраняется относительно небольшое количество не вступивших в реакцию групп, реагирующих с изоцианатом, и остается незначительное, если вообще хоть какое-либо, количество не вступившего в реакцию изоцианатного соединения. Таким образом, данные форполимеры демонстрируют преимущество, заключающееся в наличии низких уровней содержания летучих изоцианатных соединений. Форполимеры с концевыми изоцианатными группами данного типа являются подходящими для использования в различных сферах применения, таких как сферы применения эластомеров, наносимых по способу полива и распыления, герметики и клеи, отверждаемые во влажной среде, двухкомпонентные герметики и клеи, водные полиуретановые дисперсии и тому подобное. В каждом случае структуру форполимера можно конкретным образом разработать, адаптируя ее к конкретному варианту использования.

В случае сфер применения эластомеров, наносимых по способу полива, предпочтительными являются ароматические полиизоцианаты, такие как толуолдиизоцианат, MDI и PMDI, или их смеси с алифатическим полиизоцианатом за исключением случаев, когда требуется высокая светостойкость. При необходимости получения хорошей светостойкости предпочтительными являются алифатические полиизоцианаты, такие как H12MDI, изофорондиизоцианат, 1,3- и/или 1,4-бис(изоцианатометил)циклогексан и гексаметилендиизоцианат. Реагирующий с изоцианатом материал может включать только НМРР. В случае использования других материалов, реагирующих с изоцианатом, они предпочтительно будут представлять собой один или несколько характеризующихся высокой эквивалентной массой полиолов, таких как характеризующийся эквивалентной массой 400-6000 полиэфирполиол на основе простого эфира, в особенности поли(пропиленоксид) или сополимер пропиленоксида/этиленоксида, в котором заполимеризованный пропиленоксид составляет, по меньшей мере, 80, а в особенности, по меньшей мере, 90% от совокупной массы полиола. Полиэфирполиол на основе простого эфира может иметь в основном вторичные гидроксильные группы. Данный полиэфирполиол на основе простого эфира предпочтительно характеризуется функциональностью в диапазоне от 1,8 до приблизительно 3, в особенности от приблизительно 2 до приблизительно 3. Дополнительный полиол (полиолы), характеризующийся высокой эквивалентной массой, в подходящем случае составляет от приблизительно 20 до приблизительно 65% от совокупной массы реагирующих с изоцианатом соединений, используемых для получения форполимера. Также возможным является включение в материал, реагирующий с изоцианатом, и небольшого количества удлинителей цепей и/или сшивающих агентов. Обычно они будут составлять не более чем приблизительно 20%, в особенности вплоть до приблизительно 10% от совокупной массы материалов, реагирующих с изоцианатом. В наиболее подходящем случае данный форполимер характеризуется эквивалентной массой изоцианата в диапазоне от приблизительно 500 до приблизительно 8000.

Подобный форполимер является подходящим для использования в сферах применения однокомпонентных отверждаемых во влажной среде клеев и герметиков. В данном случае НМРР используют индивидуально в качестве единственного компонента материала, реагирующего с изоцианатом, или же в подходящем случае его используют в сочетании с характеризующимися высокой эквивалентной массой полиэфирполиолом на основе простого эфира или полиэфирполиолом на основе сложного эфира и/или удлинителем цепей. Полиэфирполиол на основе простого эфира, характеризующийся высокой эквивалентной массой, предпочтительно представляет собой поли(пропиленоксид) или сополимер поли(пропиленоксида) и вплоть до приблизительно 12% (мас.) этиленоксида, характеризующиеся функциональностью, доходящей вплоть до приблизительно 3, и эквивалентной массой в диапазоне от приблизительно 500 до приблизительно 1500.

Еще одной другой сферой применения данных форполимеров является функция связующего, предназначенного для использования при изготовлении упругой пружинящей подкладки из пеноматериала и для переработки резиновой крошки в формованные изделия при ее вторичном использовании или для изготовления покрытий для занятий спортом, предназначенных для использования внутри и/или вне помещения.

В случае использования на один эквивалент материала, реагирующего с изоцианатом, более чем одного моля полиизоцианата или смеси полиизоцианат/моноизоцианат получающийся в результате продукт в общем случае будет представлять собой смесь описанного ранее форполимера с концевыми изоцианатными группами и некоторого количества не вступивших в реакцию изоцианатных соединений. Смеси данного типа на современном уровне техники зачастую называются «квазифорполимерами». Они могут характеризоваться уровнем содержания изоцианата, доходящим вплоть до приблизительно 30% (мас.), таким как в диапазоне от 20 до 30% (мас.). Квазифорполимеры можно использовать в тех же самых сферах применения, в которых используют описанные выше форполимеры. В дополнение к этому, квазифорполимеры данного типа являются в особенности подходящими для использования при изготовлении полиуретановых эластомеров в так называемых способах реакционного литьевого формования (RIM), реакционного литьевого формования конструкционных изделий (SRIM) или реакционного литьевого формования армированных изделий (RRIM). Квазифорполимеры также являются в особенности подходящими для использования при изготовлении формованных вспененных и микропористых эластомеров. Во всех данных сферах применения предпочтительные полиизоцианаты включают TDI, MDI, карбодиимидмодифицированный MDI (такой, как Isonate® 143L от компании Dow Chemical) и полимерный MDI.

Квазифорполимер обычно будет содержать от приблизительно 1 до приблизительно 60, предпочтительно от приблизительно 5 до приблизительно 40% (мас.) не вступившего в реакцию полиизоцианатного соединения. НМРР можно использовать в качестве единственного материала, реагирующего с изоцианатом, или его можно смешивать с одним или несколькими другими характеризующимися высокой эквивалентной массой материалами, такими как полиэфирполиолы на основе простого эфира или другой полиэфирполиол на основе сложного эфира. В сферах применения RIM, SRIM и RRIM может оказаться желательным включение в материалы, реагирующие с изоцианатом, удлинителя цепей и/или сшивающего агента. Квазифорполимеры, представляющие особый интерес, получают при использовании смеси НМРР и сшивающего агента и/или удлинителя цепей. Количество сшивающего агента и/или удлинителя цепей является таким, чтобы объединенная масса изоцианатных соединений и сшивающего агента и/или удлинителя цепей составляла бы величину в диапазоне от приблизительно 5 до приблизительно 80% (мас.) от совокупной массы изоцианатного соединения и всех материалов, реагирующих с изоцианатом. Данное соотношение между количеством изоцианатных соединений плюс сшивающего агента и/или удлинителя цепей и совокупной массой реагентов в настоящем документе иногда называют «уровнем содержания жесткого сегмента». Для квазифорполимеров в сферах применения RIM, SRIM и RRIM особый интерес представляют уровни содержания жесткого сегмента в диапазоне от 20 до 60%, в особенности от 25 до 45%.

В случае использования на один эквивалент материалов, реагирующих с изоцианатом, менее чем одного моля изоцианатного соединения получающийся в результате продукт будет иметь тенденцию становиться смесью материалов, которые включают значительное количество соединений, у которых две или более молекулы материала (материалов), реагирующего с изоцианатом, соединены друг с другом с образованием более высокомолекулярного олигомера.

Структуру форполимеров с концевыми изоцианатными группами изобретения можно разработать в соответствии с конкретными сферами применения в результате регулирования соотношений между компонентами и в некоторых случаях в результате выбора дополнительных материалов, реагирующих с изоцианатом. Первый пример данного подхода заключается в регулировании уровня содержания жесткого сегмента, главным образом за счет использования при получении форполимера материалов НМРР, характеризующихся пониженной эквивалентной массой, и использования материалов удлинителя цепей и/или сшивающего агента. В общем случае использование форполимера с повышенным уровнем содержания жесткого сегмента имеет тенденцию приводить при отверждении к получению более жесткого, более сшитого и менее эластомерного полимера. Например, в общем случае эластомерные полиуретаны получают при использовании форполимера, характеризующегося уровнем содержания жесткого сегмента в диапазоне от 5 до 30% (мас.), в то время как конструкционные эластомеры (такие, как в случае RIM, SRIM и RRIM) имеют тенденцию к использованию форполимеров, характеризующихся уровнем содержания жестких сегментов в диапазоне от 25 до 60%, в особенности от 25 до 45% (мас.). При изготовлении жестких покрытий для древесины и металла зачастую используют форполимер, характеризующийся уровнем содержания жесткого сегмента в диапазоне от 30 до 60%.

Еще один пример данного подхода представляет собой форполимер с концевыми изоцианатными группами, который является диспергируемым в воде. Такие форполимеры являются подходящими для использования при изготовлении водных полиуретан/мочевиновых дисперсий, поскольку форполимер является диспергируемым в воде в степени, достаточной для того, чтобы он мог обеспечить формирование в водной фазе стабильных капель. Достижения данной диспергируемости в воде можно добиться при использовании для получения продукта, в дополнение к НМРР, реагирующего с изоцианатом материала, обладающего определенной гидрофильностью. Подходящие для использования такие гидрофильные материалы, реагирующие с изоцианатом, включают полимеры этиленоксида, статистические или блочные сополимеры этиленоксида, у которых заполимеризованный этиленоксид составляет, по меньшей мере, 50% от их массы, и соединения, имеющие одну или несколько, предпочтительно две или более группы, реагирующие с изоцианатом, и группу карбоновой кислоты, карбоксилата, сульфоната или четвертичного аммония, такие как диметилолпропионовая кислота или ее соли. Диспергируемость в воде можно придать форполимеру с концевыми изоцианатными группами также и тогда, когда НМРР будет включать блок поли(этиленоксида) значительной длины (такой, как соответствующая приблизительно 10 и более, в особенности приблизительно 25 и более этиленоксидными звеньям). Группы, такие как данные, можно вводить в НМРР при использовании в качестве соединения инициатора полимера или сополимера поли(этиленоксида).

Еще один пример специализированного форполимера с концевыми изоцианатными группами изобретения представляет собой материал, адаптированный для сфер применения микропористого пеноматериала. В данном случае в качестве дополнительного материала, реагирующего с изоцианатом, может быть использован сополимер пропиленоксида/этиленоксида, содержащий приблизительно от 20 до 90% (мас.) этиленоксида и имеющий в основном первичные гидроксильные группы. Такой сополимер может составлять от 10 до 60% (мас.) от всего количества материалов, реагирующих с изоцианатом, и характеризоваться эквивалентной массой в диапазоне от 1000 до приблизительно 6000. Еще один сополимер пропиленоксида/этиленоксида, в особенности подходящий для использования в такой сфере применения, представляет собой материал, содержащий от 1 до 20% заполимеризованного в неконцевом положении этиленоксида и характеризующийся эквивалентной массой в диапазоне от 1000 до 6000. И еще одним другим типом является характеризующийся эквивалентной массой 2000-6000 статистический сополимер с низким уровнем содержания ненасыщенности, полученный из 85-98% (мас.) пропиленоксида и 2-15% (мас.) этиленоксида. Получающиеся в результате форполимеры являются в особенности подходящими для использования при изготовлении формованных микропористых материалов, таких как обувные подошвы, и вспененных ячеистых материалов, таких как прикрепляемая к коврам пружинящая подкладка из пеноматериала. Обычно они характеризуются уровнем содержания изоцианата в диапазоне от 3 до 20%.

Четвертый тип специализированного изоцианатфункционального форполимера содержит полимеризуемую ненасыщенность. Один способ возможного введения такой ненасыщенности заключается во включении в реагирующие с изоцианатом материалы гидроксифункционального акрилатного или метакрилатного соединения. Подходящие для использования такие гидроксифункциональные акрилаты и метакрилаты включают, например, гидроксиалкиловые эфиры акриловой или метакриловой кислоты и продукты реакции присоединения, полученные из алкиленоксида, такого как этилен-, пропилен- или бутиленоксид, и акриловой или метакриловой кислоты. Примеры подходящих для использования гидроксифункциональных акрилатов и метакрилатов включают 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат (НЕМА), 2-гидроксилпропилакрилат, 2-гидроксипропилметакрилат, 4-гидрокси-н-бутилакрилат, 2-гидрокси-н-бутилакрилат, 2-гидрокси-н-бутилметакрилат, 4-гидрокси-н-бутилметакрилат, поли(оксиэтиленовые) и/или поли(оксипропиленовые) сложные эфиры акриловой или метакриловой кислоты, где количество оксиэтиленовых и/или оксипропиленовых групп предпочтительно находится в диапазоне от 2 до 10, и тому подобное. В числе вышеупомянутых соединений предпочтительными являются метакрилаты. В особенности предпочтительным является НЕМА. Присутствие данной ненасыщенности делает возможным отверждение форполимера в результате проведения свободно-радикальной полимеризации и/или по механизму отверждения под действием ультрафиолетового (УФ) излучения. Для данных сфер применения в положения вплоть до 100% изоцианатных групп могут быть введены концевые группы, обусловленные взаимодействием с гидроксилфункциональным акрилатным или метакрилатным соединением. Может оказаться желательным получение форполимера, имеющего как изоцианатные группы, так и группы ненасыщенности этиленового типа в результате введения концевых групп в положения только части (такой, как 10-95%) изоцианатных групп. В сферах применения, в которых желательно отверждение под действием УФ-излучения, форполимер можно смешивать с катализатором полимеризации и при желании с одним или несколькими дополнительными полимеризуемыми мономерами с ненасыщенностью этиленового типа. Пример такой сферы применения описывается в патенте США №6699916. Отверждаемые под действием УФ-излучения системы, содержащие такие форполимеры, можно использовать в качестве клеев и конструкционных пенопластов или для изготовления широкого ассортимента материалов мягких или жестких покрытий, которые используются в электронике, таких как в случае сотовых телефонов, и в сферах применения в военных целях или при нанесении покрытий на древесину.

Пониженную долю акрилатных или метакрилатных групп можно вводить в форполимер также и для улучшения адгезии к определенным подложкам. В таком случае обычно подходящим вариантом является использование от приблизительно 0,01 до приблизительно 0,10 эквивалента гидроксилфункционального акрилата или метакрилата на один эквивалент изоцианата, обусловленного имеющимся полиизоцианатом. Предпочтительный диапазон находится в пределах от приблизительно 0,02 до приблизительно 0,08 эквивалента гидроксилфункционального акрилата или метакрилата на один эквивалент изоцианатного соединения (соединений). Более предпочтительный диапазон находится в пределах от приблизительно 0,025 до приблизительно 0,06 эквивалент/эквивалент. Получающийся в результате акрилат- или метакрилатфункциональный форполимер является подходящим для использования при получении гибридных уретанакрилатных или уретанметакрилатных полимеров, обладающих различными (например, ВПС, «ядро-оболочка» или другие) морфологиями, и при получении одно- или двухкомпонентных монтажных клеев на основе пеноматериалов для автомобильных и других сфер применения.

Форполимеры с концевыми изоцианатными группами могут быть блокированными, образуя изоцианатфункциональные материалы, активируемые при нагревании.

Гидроксилфункциональные уретаны

В результате использования избытка материалов, реагирующих с изоцианатом, форполимеру изобретения можно придать гидроксильную функциональность. В общем случае форполимеры с концевыми гидроксильными группами можно получать при использовании тех же самых исходных материалов, что и описанные выше, при этом различие заключается в соответствующих соотношениях компонентов. Как и прежде, выбор конкретных исходных материалов, в том числе использование дополнительных реагирующих с изоцианатом материалов, таких как полиэфирполиолы на основе простого эфира, полиэфирполиолы на основе сложного эфира, удлинители цепей и/или сшивающие агенты, делает возможным получение широкого диапазона форполимеров с концевыми гидроксильными группами, структура которых будет разработана для конкретных сфер применения.

Форполимеры с концевыми гидроксильными группами изобретения являются подходящими для использования в различных сферах применения полиуретанов. В общем случае их можно использовать аналогично форполимерам с концевыми изоцианатными группами, само собой разумеется, при том исключении, что материалы с концевыми гидроксильными группами будут отверждать при использовании полиизоцианатных соединений. Форполимеры с концевыми гидроксильными группами можно использовать в сочетании с другими материалами, реагирующими с изоцианатом, которые будут необходимы или желательны для конкретных сфер применения полиуретанов.

Сферы применения, представляющие особый интерес, включают разнообразные сферы применения водных и неводных покрытий, клеев и герметиков. В таких сферах применения форполимер с концевыми гидроксильными группами диспергируют в водной фазе и отверждают в результате смешивания дисперсии с полиизоцианатом. Полиизоцианатная эмульсия на водной основе является в особенности подходящей для использования в данных сферах применения. Полиизоцианаты могут иметь изоциануратные, карбодиимидные, биуретовые, аллофонатные или другие связи, которые могут обеспечивать получение полиизоцианата, характеризующегося повышенной функциональностью. Жесткие покрытия, полученные таким образом, являются покрытиями, подходящими для использования в оборудовании военного назначения, автомобильном оборудовании, автомобильных ветровых стеклах, закрытых защитных очках и других защитных очках и тому подобном.

Форполимеры с гидроксильными концевыми группами изобретения также можно полимеризовать и вместе с реакционно-способными соединениями, отличными от полиизоцианатов, которые, тем не менее, имеют группы, реагирующие с гидроксилом. Примеры таких реакционно-способных соединений включают, например, ангидриды карбоновой кислоты, в частности циклические ангидриды, которые могут вступать в реакцию с форполимером с концевыми гидроксильными группами с образованием сложного полиэфира. В реакциях переэтерификации с участием форполимера с концевыми гидроксильными группами могут быть задействованы и производные сложного диэфира и дикарбоновой кислоты, опять-таки с образованием сложных полиэфиров. Форполимер с концевыми гидроксильными группами можно использовать в качестве сшивающего агента для полимеров, содержащих поликарбоновую кислоту, таких как полимеры и сополимер акриловой или метакриловой кислоты.

Форполимеры, имеющие другие функциональные группы

Как изоцианатфункциональные форполимеры, так и гидроксилфункциональные форполимеры изобретения имеют функциональные группы, которые можно использовать для введения в уретан других типов функциональности. Примеры такой функциональности включают группы карбоновой кислоты, ангидрида карбоновой кислоты, эпоксида, ненасыщенности этиленового типа, амина, силана и тому подобного. Данную функциональность можно вводить несколькими способами. Один подход заключается в химическом модифицировании существующей функциональной группы для превращения ее в другую желательную функциональную группу. Примером данного подхода являются превращение концевых изоцианатных групп в уретановые или мочевиновые группы в результате проведения реакции с моноспиртом или водой, а после этого гидролиз уретановых групп с образованием концевых первичных аминных групп. Второй пример заключается в окислении концевых гидроксильных групп с образованием групп карбоновой кислоты.

Еще один подход заключается в проведении реакции между существующими функциональными группами и биреактивным материалом, который имеет как новую функциональную группу, которая является желательной, так и вторую реакционно-способную группу, которая будет вступать в реакцию с существующей функциональной группой уретана с образованием ковалентной связи.

Биреактивные материалы, подходящие для использования при придании специализированной функциональности уретанам с концевыми изоцианатными группами, включают гидрокси- или аминофункциональные соединения с ненасыщенностью этиленового типа, такие как гидроксиалкилакрилаты и -метакрилаты, аминоалкилакрилаты и -метакрилаты, гидроксилфункциональные карбоновые кислоты и ангидриды карбоновых кислот, гидроксилсодержащие эпоксидные соединения, такие как эпоксиды, относящиеся к типу бисфенол А/глицидиловый эфир, гидроксил- или аминофункциональные алкоксисиланы и тому подобное. Для введения в форполимер с концевыми изоцианатными группами концевых аминных групп возможно использование диаминов, применяемых в избытке.

Биреактивные материалы, подходящие для использования при придании специализированной функциональности уретанам с концевыми гидроксильными группами, включают изоцианаты с ненасыщенностью этиленового типа, такие как изоцианатоэтилметакрилат, карбоновые кислоты, галогенангидриды карбоновых кислот или ангидриды карбоновых кислот с ненасыщенностью этиленового типа, алкоксисиланы с ненасыщенностью этиленового типа, такие как винилтриметоксисилан, а также и многое другое.

Способы получения эпоксифункциональных аддуктов из гидроксифункциональных материалов описываются, например, в документах US 4599401 и ЕР 139042, ЕР 143120 и ЕР 142121 - данные способы можно адаптировать для использования уретанов, описанных в настоящем документе. Конкретный способ введения концевых алкоксисилановых групп описывается в патенте США №6762270.

Форполимеры изобретения, которые содержат ненасыщенность этиленового типа, являются подходящими для использования в качестве материалов, отверждаемых под действием УФ-излучения, и в качестве материалов исходного сырья в сферах применения полиуретановых клеев, герметиков и/или конструкционных пенопластов, описанных ранее.

Форполимеры изобретения, имеющие функциональные группы карбоновой кислоты или ангидрида карбоновой кислоты, являются подходящими для использования при получении сложных полиэфиров и в качестве сшивающих агентов для полимеров, имеющих боковые гидроксильные группы, таких как, например, поливиниловый спирт или полимеры гидроксиалкилакрилата или -метакрилата.

Форполимеры изобретения, которые характеризуются наличием силановой функциональности, в частности гидролизуемых силановых групп, таких как моно-, ди- или триалкоксисилановые группы, являются подходящими для использования в широком ассортименте сфер применения герметиков, эластомеров, покрытий и клеев, для которых желательным является отверждение во влажной среде.

Эпоксифункциональные форполимеры изобретения можно отверждать при использовании хорошо известных аминных отвердителей до получения эпоксидных смол для сфер применения клеев, заливки компаундом электронных компонентов и других сфер применения.

Как уже обсуждалось, форполимер изобретения является подходящим для использования в широком ассортименте реакций получения полиуретана, а также в качестве промежуточного соединения при получении других типов полимеров, таких как сложные полиэфиры, поликарбонаты, винилполиуретановые гибридные полимеры и тому подобное. Типы полимера, для которых форполимер является подходящим для использования, само собой разумеется, будут определяться в основном конкретными функциональными группами, которые будут иметься.

В общем случае полиуретаны можно получать в результате проведения реакции между изоцианатфункциональным форполимером изобретения и водой и/или дополнительными материалами, реагирующими с изоцианатом. Способы достижения этого хорошо известны на современном уровне техники. Общие способы получения эластомеров по способу полива и микропористых эластомеров описываются, например, в патентах США №5648447, 6022903, 5856372 и в документе ЕР 868455 помимо многих других. Способы получения композиций полиуретановых герметиков и клеев описываются, помимо прочего, в документах US №4985491, 5774123, 6103849, 6046270 и 6512033. Способы получения водных полиуретановых дисперсий описываются, например, в патентах США №4792574, 6444746 и 6455632. Способы реакционного литьевого формования для получения полимерных полиуретанов и/или полимочевин описываются, например, в патентах США №4876019, 4766172, 4433067 и 4218543. Общие способы получения упругого пенопласта описываются в патенте США №5817703.

Форполимер можно смешивать с широким числом подходящих для использования добавок, в том числе, например, с поверхностно-активными веществами, катализаторами, пигментами, красителями, наполнителями, влагопоглотителями, модификаторами реологических и вязкостных характеристик, диспергаторами, поверхностно-активными веществами, антикоагулянтами, противомикробными средствами, пестицидами, удобрениями и тому подобным.

Для иллюстрации изобретения предлагаются следующие далее примеры, но они не предполагают ограничения его объема. Все части и процентные соотношения являются массовыми, если только не будет указано другого.

Примеры 1-5 и сравнительные образцы А-С

Из следующих далее ингредиентов получили серию форполимеров с концевыми изоцианатными группами:

(% (мас.))

Полиэфирполиол на основе простого эфира А представляет собой поли(пропиленоксид) с концевыми этиленоксидными группами, коммерчески доступный как полиол Voranol™ 9287 от компании Dow Chemical. Он характеризуется эквивалентной массой гидроксила, приблизительно равной 2000. Полиэфирполиол на основе простого эфира В представляет собой поли(пропиленоксид) с концевыми этиленоксидными группами, коммерчески доступный как полиол Voranol™ 4701 от компании Dow Chemical. Он характеризуется эквивалентной массой гидроксила, приблизительно равной 1600. Полиэфирполиол на основе сложного эфира А представляет собой поликапролактондиол, характеризующийся среднечисленной молекулярной массой, приблизительно равной 850. В коммерческих масштабах его продают в компании Dow Chemical как полиол Tone™ 0210. НМРР А представляет собой гидроксиметилсодержащий полиэфирполиол на основе сложного эфира, характеризующийся эквивалентной массой гидроксила, равной приблизительно 1000. Это продукт реакции между метил(9,10)гидроксилметилстеаратом и бифункциональным инициатором. Он характеризуется функциональностью, равной приблизительно 2,0. НМРР В представляет собой гидроксиметилсодержащий полиэфирполиол на основе сложного эфира, характеризующийся эквивалентной массой гидроксила, равной приблизительно 1600, и гидроксильной функциональностью, равной приблизительно 3. НМРР С представляет собой гидроксиметилсодержащий полиэфирполиол на основе сложного эфира, характеризующийся эквивалентной массой, равной приблизительно 420, и функциональностью, равной приблизительно 2,0. Это продукт реакции между метил(9,10)гидроксиметилстеаратом и циклогександиметилолом. Поли(ЭО) А представляет собой поли(этиленоксид)диол, характеризующийся молекулярной массой 1000. Поли(ЭО) В представляет собой поли(этиленоксид)моноол, характеризующийся молекулярной массой 950. DMPA представляет собой диметилолпропионовую кислоту. Ароматический изоцианат А представляет собой смесь, содержащую 4,4'-дифенилметандиизоцианат в качестве основного компонента и небольшое количество 2,4'-дифенилметандиизоцианата. Алифатический изоцианат А представляет собой изофорондиизоцианат.

Все форполимеры за исключением случая из примера 5 получали в результате загрузки в реактор с мешалкой полиола, поли(ЭО) и изоцианата. Реактор продували газообразным азотом и выдерживали при 60°С в течение 10-15 минут. Для нейтрализации основности полиолов при необходимости добавляли достаточное количество бензоилхлорида. После этого реактор нагревали при температуре в диапазоне от 70 до 90°С до тех пор, пока не достигали желательного уровня степени превращения (~2-4 часа). Форполимеры характеризовали их уровнями содержания NCO в % в соответствии с документом ASTM method D5155-96. После этого вязкости получающихся в результате форполимеров измеряли с использованием вискозиметра Brookfield LVF при 40°С в соответствии с документом ASTM D 4878-88.

Форполимер из примера 5 получали тем же самым образом, за исключением того, что для облегчения растворения DMPA в других компонентах и уменьшения вязкости получающегося в результате форполимера в качестве растворителя использовали N-метилпирролидон (NMP). В дополнение к этому, в ходе проведения стадии удлинения цепей форполимер нейтрализовали триэтиламином, превращая приблизительно 90% групп карбоновой кислоты в карбоксилатные группы.

Дисперсии получали из каждого из вышеупомянутых форполимеров в результате непрерывной подачи форполимера в высокосдвиговой смеситель при постоянном расходе. Предварительно определенное количество поверхностно-активного вещества при постоянном расходе объединяли с потоком охлажденной (10-15°С) деионизированной воды (первоначальная водная фаза) и подавали в смеситель, где форполимер эмульгировали до получения эмульсии первого этапа, содержащей ~75-85% (мас.) форполимера. Эмульсию первого этапа, представляющую собой высококонцентрированную дисперсию, покидающую смеситель, непрерывно перепускали во второй смеситель, где ее разбавляли водным раствором удлинителя цепей. Продукт собирали в контейнер очень большого размера, что делало возможным высвобождение газообразного СО2 (который выделяется при прохождении реакции между избытком изоцианатных групп и водой).

Вязкости каждой дисперсии измеряли при комнатной температуре при использовании вискозиметра Брукфильда. Уровень содержания твердой фазы в каждом случае составлял приблизительно 54-58% (мас.) согласно измерениям с использованием анализатора влагосодержания IR-200 (Denver Instrument Company). Количество твердой фазы рассчитывали при использовании данного прибора в результате удаления летучей водной фазы с последующим гравиметрическим определением количества нелетучей диспергированной полимерной фазы, которая оставалась. Размер частиц в дисперсиях находился в диапазоне от 0,08 до 1,0 микрометра согласно определению в соответствии с методиками динамического светорассеяния при использовании аппаратуры Coulter LS 230. Стабильность дисперсий при сдвиге измеряли при использовании смесителя Hamilton beach и реометра AR2000, поставляемых компанией TA Instruments.

Покрытия получали из каждой дисперсии в результате нанесения ее на панель из полированной и высушенной холоднокатаной стали при использовании стержня из смотанной проволоки №60, добиваясь получения целевой толщины сухой пленки в диапазоне от 1,5 до 2,0 мил (mils). Влажным пленкам покрытий давали возможность высохнуть при комнатной температуре в течение 30 минут, а после этого подвергали форсированной сушке в печи при 80°С в течение 120 минут.

Пример 6 и сравнительный пример D

Гидроксиметилсодержащий полиэфирполиол на основе сложного эфира получали в результате загрузки 330,4 г метил(9,10)гидроксиметилстеарата, 72,4 г смеси 1,3- и 1,4-циклогександиметанолов с соотношением компонентов, равным приблизительно 1:1, и 0,411 г катализатора на основе оксида дибутилолова в пятигорлую круглодонную стеклянную колбу объемом 500 мл, оснащенную механической мешалкой, холодильником, питающей воронкой, впускным отверстием для азота и датчиком для отслеживания/регулирования температуры реакции. Смесь нагревали до 150°С при перемешивании с использованием внешней бани с горячим маслом и выдерживали при данной температуре в течение одного часа. После этого температуру увеличивали с приращением в 10°С каждые 45 минут до тех пор, пока не достигали конечной температуры реакции 200°С. В совокупности собирали 30 г метанола (90% от теоретически получаемого количества) и собирали получающийся в результате гидроксиметилсодержащий полиэфирполиол на основе сложного эфира. Он характеризовался эквивалентной массой гидроксила, равной приблизительно 400.

В пятигорлую круглодонную стеклянную колбу объемом 250 мл, оснащенную механической мешалкой, холодильником, питающей воронкой, впускным отверстием для азота и датчиком Therm-O-Watch для отслеживания/регулирования температуры реакции, добавляли 78,15 г гидроксиметилсодержащего полиэфирполиола на основе сложного эфира, 8,21 г диметилолпропионовой кислоты, 49,14 г NMP и 0,0882 г катализатора на основе дилаурата дибутилолова. Смесь нагревали до 80°С при перемешивании с использованием внешней бани с горячим маслом. Через раствор продували азот в течение двух часов до тех пор, пока согласно измерениям концентрация воды не становилась меньшей 200 ч./млн. После этого содержимое реактора охлаждали до 75°С. К реакционной смеси медленно добавляли 58,82 г изофорондиизоцианата с такой скоростью, чтобы выдерживать температуру реакции, равную приблизительно 75°С. После добавления всего количества изоцианата температуру реакции увеличивали до приблизительно 83°С и выдерживали при данной температуре в течение 3 часов. Добавляли 4,67 г триэтиламина и температуру выдерживали равной приблизительно 83°С еще в течение 20 минут. После этого содержимое реактора охлаждали до 60°С и в совокупности 166,7 г реакционной смеси при высокоскоростном перемешивании вводили в стеклянную емкость объемом 8 унций, содержащую 112,3 г деионизированной воды. Затем в водную дисперсию добавляли 5,07 г этилендиамина в 55 г деионизированной воды, а высокоскоростное перемешивание продолжали еще в течение 20 минут до получения дисперсии из примера 6.

Дисперсию в виде сравнительного образца D получали подобным же образом при использовании 67,47 г поликапролактондиола (Tone® 210, от компании Dow Chemical), 6,75 г диметилолпропионовой кислоты, 41,45 г NMP, 45,17 г изофорондиизоцианата и 0,0767 г дилаурата дибутилолова для получения форполимера; 3,78 г триэтиламина для нейтрализации карбоксилатных групп, обусловленных использованием DMPA; и 4,10 г этилендиамина для удлинения цепей форполимера.

Нанесение каждой из дисперсий в случае примера 6 и сравнительного образца D до получения пленок проводили так, как это описывается в связи с примерами 1-5. Отвержденным в печи покрытиям давали возможность отстояться в течение 24 часов до проведения измерений их физических свойств. Толщину пленки определяли в соответствии с документом ASTM D 1186. Измерения блеска проводили при использовании прибора Labotron Gloss Unit в соответствии с документом ASTM D 526. Ударопрочность определяли при использовании прибора Гарднера для испытания на ударопрочность и в соответствии с документом ASTM D 2794. Сопротивление истиранию оценивали с использованием абразивной машины Тэйбера при помощи абразивных кругов CS-17, грузов 1000 г и 500 циклов. Твердость по карандашной шкале определяли в соответствии с документом ASTM D 3363. Стойкость к травлению кислотой определяли, помещая капли 10%-ного раствора серной кислоты на покрытия на 60 часов и проводя визуальные наблюдения за появлением на пленке эффекта. Побеление поверхности покрытия свидетельствовало об умеренном травлении, а на сильное травление указывало появление у покрытия вспученной поверхности. Подобным же образом оценивали водостойкость при использовании деионизированной воды. Стойкость покрытия к действию растворителя приводили в виде числа растирающих движений в метилэтилкетоне (МЕК), которые были необходимы для проникновения через покрытие к подложке. Результаты приведены в следующей далее таблице.

Покрытие, полученное при использовании дисперсии из примера 6, обладало превосходной ударной вязкостью (баланс твердости и гибкости), хорошим внешним видом (высокий уровень блеска) и отличной стойкостью к истиранию аналогично тому, что имело место и для покрытия, полученного из сравнительного образца D. Водостойкость и стойкость к действию растворителя у покрытий, полученных из дисперсии из примера 6, превосходили соответствующие характеристики для сравнительного образца D.

Настоящее изобретение относится к форполимеру, включающему по меньшей мере, одну уретановую группу, в среднем приблизительно от 1,8 до приблизительно 6 изоцианатных групп на молекулу, и имеющему среднечисловую молекулярную массу от 500 до 8000, а также к полимеру, полученному в результате его отверждения. Указанный форполимер включает продукт реакции между, по меньшей мере, одним изоцианатом и реагирующим с изоцианатом материалом, включающим, по меньшей мере, один гидроксиметилсодержащий полиэфирполиол на основе сложного эфира (НМРР). При этом НМРР получен в результате проведения реакции между сложным эфиром, имеющим гидроксиметильную группу жирной кислоты, содержащей от 12 до 26 атомов углерода, и соединением полиольного или полиаминового инициатора, в среднем имеющим, по меньшей мере, 1 гидроксильную, первичную амино- и/или вторичную аминогруппу/молекула, таким образом, чтобы НМРР в среднем содержал бы, по меньшей мере, 1,3 повторяющегося звена, полученного из сложного эфира, имеющего гидроксиметильную группу жирной кислоты, приходящегося на совокупное количество гидроксильных, первичных амино- и вторичных аминогрупп в соединении инициатора, и характеризуется следующей структурой:  . Технический результат - получение форполимера, подходящего для использования при получении широкого ассортимента полимерных материалов, обладающих улучшенной гидролитической стойкостью и стабильностью, пониженным водопоглощением, хорошей стойкостью к травлению кислотой, гибкостью и т.п. 2 н. и 13 з.п. ф-лы, 2 табл.

. Технический результат - получение форполимера, подходящего для использования при получении широкого ассортимента полимерных материалов, обладающих улучшенной гидролитической стойкостью и стабильностью, пониженным водопоглощением, хорошей стойкостью к травлению кислотой, гибкостью и т.п. 2 н. и 13 з.п. ф-лы, 2 табл.

1. Форполимер, включающий, по меньшей мере, одну уретановую группу, в среднем от приблизительно от 1,8 до приблизительно 6 изоцианатных групп на молекулу, и имеющий среднечисловую молекулярную массу от 500 до 8000, где форполимер включает продукт реакции между, по меньшей мере, одним изоцианатом и реагирующим с изоцианатом материалом, включающим, по меньшей мере, один гидроксиметилсодержащий полиэфирполиол на основе сложного эфира (НМРР),

где НМРР получают в результате проведения реакции между сложным эфиром, имеющим гидроксиметильную группу жирной кислоты, содержащей от 12 до 26 атомов углерода, и соединением полиольного или полиаминового инициатора, в среднем имеющим, по меньшей мере, 1 гидроксильную, первичную амино- и/или вторичную аминогруппу/молекула, таким образом, чтобы НМРР в среднем содержал бы, по меньшей мере, 1,3 повторяющегося звена, полученного из сложного эфира, имеющего гидроксиметильную группу жирной кислоты, приходящегося на совокупное количество гидроксильных, первичных амино- и вторичных аминогрупп в соединении инициатора,

где НМРР характеризуется следующей структурой:

где R представляет собой остаток соединения инициатора, имеющего z гидроксильных и/или первичных или вторичных аминовых групп;

z равен, по меньшей мере, двум;

каждый Х независимо представляет собой -O-, -NH- или -NR'-, где R' представляет собой инертнозамещенную алкильную, арильную, циклоалкильную или аралкильную группу;

р представляет собой число в диапазоне от 1 до z, представляющее собой среднее количество групп [X-Z] на одну молекулу гидроксиметилсодержащего полиэфирполиола на основе сложного эфира;

Z представляет собой линейную или разветвленную цепь, имеющую одну или несколько групп А, при том условии, что среднее количество групп А на одну молекулу превышает z с кратностью ≥1,3; и

А представляют собой

где В представляет собой Н или ковалентную связь с атомом углерода карбонила другой группы А;

v представляет собой число, превышающее 3, каждый из r и s представляет собой число, большее или равное нулю,

при этом v+r+s находится в диапазоне от 10 до 18.

2. Форполимер по п.1, который при 22°С представляет собой жидкость.

3. Форполимер по п.1, где материал, реагирующий с изоцианатом, в дополнение к НМРР, кроме того, включает, по меньшей мере, один материал, реагирующий с изоцианатом.

4. Форполимер по п.1, который имеет этиленненасыщенные группы.

5. Форполимер по п.4, который является отверждаемым под действием УФ-излучения.

6. Форполимер по п.1, который растворяется в растворителе.

7. Форполимер по п.1, который является диспергируемым в воде.

8. Форполимер по п.7, который включает, по меньшей мере, один блок поли(этиленоксида).

9. Форполимер по п.1, в котором реагирующий с изоциантом материал дополнительно содержит второй полиол, включающий, по меньшей мере, один из полиолов: простой полиэфирполиол, сложный полиэфирполиол и покарбонатполиол.

10. Форполимер по п.1, который содержит, по меньшей мере, одну добавку, выбираемую из группы, состоящей из поверхностно-активных веществ, катализаторов, пигментов, красителей, наполнителей, влагопоглотителей, модификаторов реологических и вязкостных характеристик, диспергаторов, консервантов, противомикробных средств, пестицидов и удобрений.

11. Полимер, полученный в результате отверждения форполимера по п.1.

12. Полимер по п.11, который является пористым.

13. Полимер по п.11, который представляет собой клей, герметик или покрытие.

14. Полимер по п.11, который отверждается при взаимодействии с влагой.

15. Полимер по п.11, который отверждается при взаимодействии с полиолом, полиамином или аминоспиртом.

| US 4423162 А, 27.12.1983 | |||

| Отвальный мост | 1956 |

|

SU106491A1 |

| US 4534907 А, 13.08.1985 | |||

| US 4546120 А, 08.10.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ (ПЕНО)ПОЛИУРЕТАНОВ | 1995 |

|

RU2138518C1 |

Авторы

Даты

2011-05-20—Публикация

2005-10-24—Подача