Настоящее изобретение относится к форполимеру, содержащему оксазолидиндионовые концевые группы, поли(уретанамидному) соединению и продукту, содержащему упомянутое поли(уретанамидное) соединение.

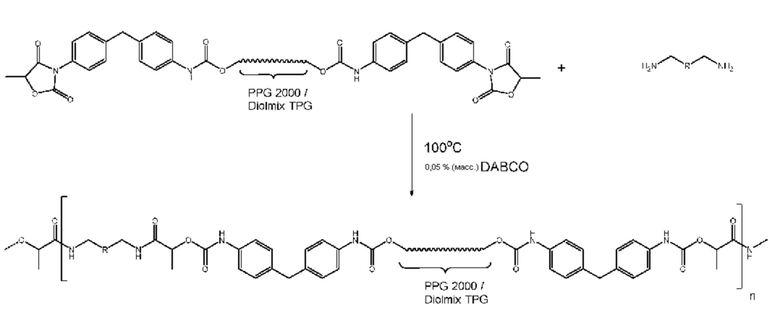

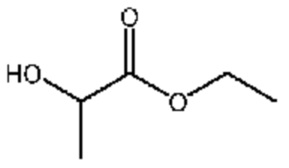

Обычно изоцианатсодержащие соединения вводят в реакцию с гидроксилсложноэфирными соединениями, такими как этиллактат, в присутствии катализатора, что приводит к получению уретансложноэфирного соединения, которое в дальнейшем может быть введено в реакцию с амином, в условиях реакции конденсации. Это будет в результате приводить к получению поли(уретанамидных) соединений.

В зависимости от условий способа/реакции поли(уретанамидные) соединения будут обладать определенными свойствами, которые будут определять целевые варианты использования полимера, полученного при использовании способа.

Современные способы, обеспечивающие получение амидсодержащих полиуретановых полимеров, являются сложными, дорогостоящими и ненадежными в отношении конечных областей применения конечного продукта.

Например, такие амидсодержащие полиуретановые полимеры раскрываются в публикации US 2013/0041100 A1. В данном документе чистый 4,4’-дифенилметандиизоцианат (4,4’-MDI) вводят в реакцию с этиллактатом в присутствии растворителя и катализатора. Продукт реакции находится в твердом состоянии, будучи уретансложноэфирным соединением. Последнее в дальнейшем вводят в реакцию с амином, что приводит к получению поли(уретанамидного) соединения.

К сожалению, реакция между 4,4’-MDI и этиллактатом сопровождается побочными реакциями, что приводит к образованию этилуретановых веществ. Побочных реакций необходимо избегать, поскольку из-за них уменьшается функциональность уретансложноэфирного соединения, что в результате приводит к получению пониженной степени полимеризации.

В данном документе также раскрывается возможность использования форполимера вместо изоцианатсодержащего соединения.

Однако согласно наблюдениям такой форполимер непосредственно вступает в реакцию с этиллактатом, что приводит к получению уретансложноэфирного соединения в твердом состоянии. Тем самым, использование растворителя является необходимым, и это увеличивает количество стадий в способе, управление которым является более затруднительным, поскольку использование растворителя неблагоприятным образом оказывает воздействие на остальную часть способа. Поэтому существует потребность в исключении данного растворителя, что включает дорогостоящий и сложный способ.

По вышеупомянутым причинам существует потребность в получении соединения, характеризующегося более высокой функциональностью, при использовании более эффективного и простого способа.

К сожалению, как это утверждалось выше, известные уретансложноэфирные соединения получают при использовании сложных, дорогостоящих и ненадежных способов.

Одна цель изобретения заключается в преодолении вышеупомянутых недостатков в результате получения соединения, характеризующегося более высокой функциональностью, где данное соединение может быть получено при использовании рентабельного, более простого и удобного способа.

В данном отношении в настоящем изобретении предлагается соединение, образованное из форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы, где данное соединение получают при использовании способа, включающего нижеследующее, предпочтительно состоящего из них, следующие далее стадии:

(i) проведение реакции между, по меньшей мере, одним изоцианатсодержащим соединением в стехиометрическом избытке и первым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, составляющей менее чем 400, что в результате приводит к получению, по меньшей мере, одного форполимера, содержащего, предпочтительно преимущественно, в своей структуре жесткие блоки,

(ii) проведение реакции между упомянутым, по меньшей мере, одним форполимером в стехиометрическом избытке и вторым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, равной или большей 400, что в результате приводит к получению модифицированного форполимера, содержащего в своей структуре мягкие блоки и жесткие блоки, где данный модифицированный форполимер содержит непрореагировавший изоцианатный мономер,

(iii) проведение реакции между упомянутым модифицированным форполимером и гидроксилсложноэфирным соединением или гидроксилкислотным соединением для получения форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы, и

замыкание цикла для упомянутого форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы,

(iv) получение упомянутого соединения, образованного из форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы, который является растворимым в упомянутом форполимере, содержащем оксазолидиндионовые концевые группы.

Как это было неожиданно обнаружено, в настоящем изобретении соединение настоящего изобретения может быть получено при использовании более простого, менее дорогостоящего и более эффективного способа.

Получение, по меньшей мере, одного форполимера при использовании реакционно-способного по отношению к изоцианату соединения, характеризующегося среднечисленной молекулярной массой, составляющей менее чем 400, делает возможным получение форполимера, характеризующегося определенной величиной уровня содержания жестких блоков (составляющей более чем 80% (мас.), предпочтительно более чем 90% (мас.), более предпочтительно более чем 95% (мас.), при расчете на совокупную массу упомянутого, по меньшей мере, одного форполимера). После этого модифицирование такого форполимера при использовании другого типа полиола, характеризующегося среднечисленной молекулярной массой, равной или большей 400, делает возможным упрощение способа получения соединения настоящего изобретения. Говоря более точно, модифицированный форполимер настоящего изобретения содержит в своей структуре мягкие блоки и жесткие блоки и содержит непрореагировавший изоцианатный мономер.

Комбинации между изоцианатсодержащим соединением и первым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, составляющей менее чем 400, а после этого между полученным форполимером и вторым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, равной или большей 400, придают настоящему изобретению несколько преимуществ, в частности, эффективное облегчение проведения технологических стадий.

Такой модифицированный форполимер готов для вступления в реакцию с гидроксилсложноэфирным соединением, таким как этиллактат, или гидроксилкислотным соединением в целях получения форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы.

При проведении стадии (ii) непрореагировавший изоцианатный мономер, содержащийся в модифицированном форполимере, и модифицированный форполимер должны вступать в реакцию с гидроксилсложноэфирным соединением или гидроксилкислотным соединением. Это означает то, что за стадией (iii) следует получение соединения настоящего изобретения, которое образовано из форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы, - стадия (iv).

После этого соединение настоящего изобретения является готовым для введения в реакцию с амином в целях получения поли(уретанамидного) соединения, обладающего превосходными механическими свойствами, при наличии возможности тонкой настройки свойств полимера, полученного при использовании способа настоящего изобретения, в частности, применительно к вязкости.

Преимущество соединения настоящего изобретения связано с получением его в жидком состоянии, поскольку оно готово к непосредственному использованию. Достижения этого добиваются благодаря непосредственной растворимости мономера, содержащего оксазолидиндионовые концевые группы, в форполимере, содержащем оксазолидиндионовые концевые группы.

Поэтому отсутствует потребность в добавлении дополнительных стадий, связанных с растворением мономера, содержащего оксазолидиндионовые концевые группы, в конечном продукте, полученном в конце способа.

Достижения данного технического преимущества добиваются благодаря использованию модифицированного форполимера в контексте настоящего изобретения.

Поэтому он является более удобным для его переработки, поскольку он представляет собой соединение в жидком состоянии, что делает возможным получение поли(уретанамидного) соединения простым образом при смешивании с амином, предпочтительно также получаемого в жидком состоянии.

Предпочтительно упомянутое соединение изобретения характеризуется неньютоновской вязкостью.

В одном предпочтительном варианте осуществления настоящего изобретения упомянутое, по меньшей мере, одно изоцианатсодержащее соединение и упомянутое первое соединение, реакционно-способное по отношению к изоцианату, вводят в реакцию при молярном соотношении (NCO: OH) в диапазоне от 1,05 до 200, предпочтительно от 1,5 до 200, более предпочтительно от 2 до 50.

Предпочтительно упомянутый форполимер и упомянутое второе реакционно-способное по отношению к изоцианату соединение вводят в реакцию при молярном соотношении (NCO: OH) в диапазоне от 0,5 до 1,2, предпочтительно от 0,5 до 1.

В соответствии с одним конкретным признаком изобретения упомянутый, по меньшей мере, один форполимер характеризуется NCO-числом в диапазоне от 10% до 40%, предпочтительно от 20% до 25%.

В выгодном случае, упомянутый модифицированный форполимер характеризуется NCO-числом в диапазоне от 0,5% до 35%, предпочтительно от 0,5% до 30%, более предпочтительно от 0,9% до 25%.

В соответствии с одним предпочтительным вариантом осуществления стадию (iii) проводят при первой температуре, предпочтительно находящейся в диапазоне от 50°С до 100°С, предпочтительно от 60°С до 90°С, более предпочтительно от 60°С до 80°С, что в результате приводит к получению форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы.

В частности, стадия (iii) заключается в проведении реакции между модифицированным форполимером и гидроксилсложноэфирным соединением или гидроксилкислотным соединением в целях создания промежуточного продукта, такого как форполимер, содержащий этиллактатные концевые группы. Данная стадия в выгодном случае является свободной от катализатора.

В выгодном случае, стадию (iii) проводят при упомянутой первой температуре, в условиях, свободных от катализатора.

Как это можно полагать без связывания себя теорией, при проведении стадии (iii), заключающейся в проведении реакции между модифицированным форполимером и гидроксилсложноэфирным соединением, таким как этиллактат, или гидроксилкислотным соединением, можно избежать высвобождения этанола, и это увеличивает степень полимеризации в результате уменьшения эффективности образования боковых групп. Поэтому стадия (iii) может быть проведена эффективным образом.

Предпочтительно стадия (iii) также включает стадию замыкания цикла в результате переработки упомянутого форполимера, содержащего гидроксилсложноэфирные концевые группы, или упомянутого форполимера, содержащего гидроксилкислотные концевые группы, в присутствии, по меньшей мере, одного катализатора, при второй температуре, которая предпочтительно является большей, чем упомянутая первая температура, что в результате приводит к получению форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы.

В выгодном случае, вторая температура находится в диапазоне от 80°С до 120°С, предпочтительно от 90°С до 110°С.

Вторая температура может быть равной или меньшей в сопоставлении с упомянутой первой температурой.

Стадию замыкания цикла предпочтительно проводят после получения упомянутого промежуточного продукта, представляющего собой форполимер, содержащий гидроксилсложноэфирные концевые группы, или упомянутый форполимер, содержащий гидроксилкислотные концевые группы, а более предпочтительно в присутствии катализатора.

Говоря более конкретно, форполимер, содержащий гидроксилсложноэфирные концевые группы, или упомянутый форполимер, содержащий гидроксилкислотные концевые группы, также содержат мономер, содержащий гидроксилсложноэфирные концевые группы, или мономер, содержащий гидроксилкислотные концевые группы, даже для случая отсутствия конкретного указания на это по всему ходу изложения заявки.

Согласно наблюдениям переработка модифицированного форполимера под воздействием гидроксилсложноэфирного соединения или гидроксилкислотного соединения при первой температуре и после этого полученного промежуточного продукта при второй температуре, предпочтительно в присутствии катализатора, делает возможным получение соединения (то есть форполимера, содержащего оксазолидиндионовые концевые группы, в котором мономер, содержащий оксазолидиндионовые концевые группы, является растворимым) настоящего изобретения, обладающего улучшенными свойствами.

Предпочтительно стадия (iii) настоящего изобретения заключается в следующих далее стадиях:

- проведение реакции между модифицированным форполимером и гидроксилсложноэфирным соединением или гидроксилкислотным соединением в целях создания промежуточного продукта, такого как форполимер, содержащий этиллактатные концевые группы, (предпочтительно в условиях, свободных от катализатора), и

- замыкание цикла в результате переработки упомянутого форполимера, содержащего гидроксилсложноэфирные концевые группы, или упомянутого форполимера, содержащего гидроксилкислотные концевые группы, в присутствии, по меньшей мере, одного катализатора при второй температуре, которая предпочтительно является большей, чем упомянутая первая температура, что в результате приводит к получению форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы.

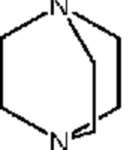

В одном выгодном варианте осуществления настоящего изобретения упомянутый катализатор выбирается из группы, состоящей из 1,4-диазабицикло[2.2.2]октана (DABCO), 1,8-диазабицикло(5.4.0)ундец-7-ена (DBU), триазабициклодецена (TBD), триэтиламина и трет-бутаноата калия.

Предпочтительно упомянутое гидроксилсложноэфирное соединение выбирается из группы, состоящей из альфа-гидроксисложноэфирных соединений, гидроксилсодержащих сложных эфиров, произведенных из жирных кислот, природных масел, содержащих гидроксильные группы, и их комбинаций.

В некоторых вариантах осуществления сложный гидроксилэфир представляет собой альфа-гидроксилсложноэфирное соединение, предпочтительно лактат, более предпочтительно лактат, выбираемый из группы, включающей этиллактат, бутиллактат, изобутиллактат, пропиллактат и метиллактат, еще более предпочтительно упомянутый лактат является этиллактатом.

Предпочтительно гидроксилкислотные соединения включают нижеследующее, но не ограничиваются только этим: альфа-гидроксикислота. Примеры гидроксилкислот включают нижеследующее, но не ограничиваются только этим: гликолевая кислота, 2-гидроксипропионовая кислота, 2,3-дигидроксипропановая кислота (глицериновая кислота), 2-гидроксимасляная кислота, гидроксибутандиовая кислота (яблочная кислота), 2,3-дигидроксибутандиовая кислота (винная кислота), дигидроксипентановая кислота, 2-гидроксипентандиовая кислота (альфа-гидроксилглутаровая кислота); 2-гидроксигексановая кислота. Гидроксилкислотное соединение предпочтительно может содержать четыре и более атома углерода, могут быть приведены лимонная кислота, яблочная кислота, винная кислота и тому подобное. В качестве гидроксилкислоты в порядке примера могут быть приведены лимонная кислота, винная кислота и яблочная кислота.

В контексте изобретения гидроксилкислотное соединение содержит предпочтительно, по меньшей мере, одну гидроксильную группу и, по меньшей мере, одну кислотную функциональную группу, где упомянутая, по меньшей мере, одна гидроксильная группа находится в α-положении по отношению к упомянутой, по меньшей мере, одной кислотной функциональной группе.

В одном конкретном аспекте изобретения упомянутый, по меньшей мере, один форполимер в основном образован из жестких блоков.

Упомянутый, по меньшей мере, один форполимер предпочтительно характеризуется уровнем содержания жестких блоков, составляющим, по меньшей мере, 80% (мас.), предпочтительно, по меньшей мере, 90% (мас.), более предпочтительно, по меньшей мере, 95% (мас.), при расчете на совокупную массу упомянутого, по меньшей мере, одного форполимера.

В выгодном случае, упомянутый модифицированный форполимер характеризуется уровнем содержания жестких блоков в диапазоне от 2 до 25% (мас.), предпочтительно от 10 до 15% (мас.), при расчете на совокупную массу упомянутого модифицированного форполимера.

В одном более конкретном аспекте изобретения упомянутое соединение изобретения, полученное на стадии (iv), характеризуется уровнем содержания жестких блоков в диапазоне от 10 до 15% (мас.) при расчете на совокупную массу упомянутого соединения.

Другие варианты осуществления соединения настоящего изобретения упоминаются в прилагающейся формуле изобретения.

Настоящее изобретение также относится к поли(уретанамидному) соединению, полученному в результате проведения реакции между соединением, соответствующим настоящему изобретению, и, по меньшей мере, одним амином, характеризующимся функциональностью, составляющей, по меньшей мере, 1,8, предпочтительно, по меньшей мере, 2.

Предпочтительно уровень содержания жестких блоков в поли(уретанамиде) составляет, по меньшей мере, 5%, предпочтительно, по меньшей мере, 10%, предпочтительно, по меньшей мере, 15%, предпочтительно, по меньшей мере, 20%, предпочтительно, по меньшей мере, 25%; предпочтительно уровень содержания жестких блоков находится в диапазоне от 5% до 95%.

Другие варианты осуществления поли(уретанамидного) соединения настоящего изобретения упоминаются в прилагающейся формуле изобретения.

Настоящее изобретение, кроме того, касается продукта, содержащего поли(уретанамидное) соединение, соответствующее изобретению.

Другие варианты осуществления продукта, содержащего поли(уретанамидное) соединение настоящего изобретения, упоминаются в прилагающейся формуле изобретения.

В настоящем изобретении предлагается поли(уретанамидное) соединение, которое может быть использовано для получения клеев, покрытий, эластомеров и пеноматериалов.

В соответствии с изобретением стадия (iii) относится к реакции между упомянутым модифицированным форполимером изобретения и гидроксилсложноэфирным соединением и гидроксилкислотным соединением, что в результате приводит к получению промежуточного продукта. Промежуточный продукт в настоящей заявке определяется в качестве форполимера, содержащего гидроксилсложноэфирные концевые группы, или в качестве форполимера, содержащего гидроксилкислотные концевые группы.

В контексте настоящего изобретения выражения «стадия замыкания цикла» или «замыкание цикла» должны пониматься в качестве технологической стадии, которую применяют в отношении промежуточного продукта, полученного на стадии (iii). Промежуточный продукт представляет собой форполимер, содержащий гидроксилсложноэфирные концевые группы, или форполимер, содержащий гидроксилкислотные концевые группы, в соответствии с представленным выше разъяснением изобретения.

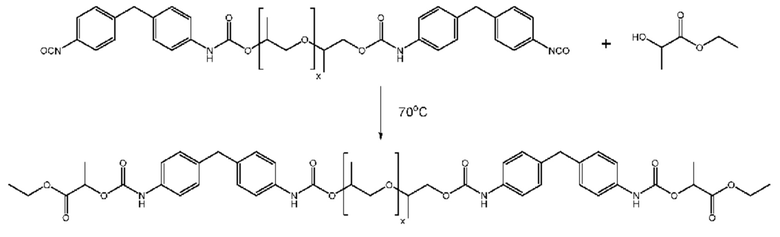

«Стадия замыкания цикла» делает возможным получение соединения (в соответствии с иллюстрацией на примере в схеме В), которое образовано из форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы, который является растворимым в упомянутом форполимере, содержащем оксазолидиндионовые концевые группы. Конечный продукт включает 5-членную циклическую структуру в соответствии с иллюстрацией на примере в схеме В.

В данном контексте соединение настоящего изобретения представляет собой конечный 5-членный циклический продукт, полученный после применения стадии замыкания цикла, упомянутой в заявке в качестве стадии (iv).

Подходящие для использования форполимеры на современном уровне техники известны и доступны на коммерческих условиях. Они предпочтительно представляют собой продукт реакции между изоцианатсодержащим соединением и соединением, реакционно-способным по отношению к изоцианату. Такие форполимеры в общем случае получают в результате проведения реакции между полимерными или чистыми ароматическими изоцианатными мономерами в молярном избытке и одним или несколькими полиолом (полиолами) при использовании условий реакции, известных на современном уровне техники. Полиолы могут включать аминированные полиолы, имин- или енаминмодифицированные полиолы, простые полиэфирполиолы, сложные полиэфирполиолы, полиамины, такие как алканоламины, а также диолы и триолы.

Изоцианатсодержащее соединение, подходящее для использования при получении форполимера, может представлять собой ароматические или аралифатические органические изоцианаты. Подходящие для использования ароматические изоцианаты также включают полиизоцианаты.

Подходящие для использования полиизоцианаты включают полиизоцианаты, относящиеся к типу Ra-(NCO)x, при этом х представляет собой, по меньшей мере, 2, а Ra представляет собой ароматическое соединение, такое как дифенилметан или толуол, или подобный полиизоцианат.

Неограничивающими примерами подходящих для использования ароматических полиизоцианатных мономеров, которые могут быть использованы в настоящем изобретении, могут быть любое полиизоцианатное соединение или смесь из полиизоцианатных соединений, предпочтительно где упомянутое соединение (соединения) содержит (содержат), по меньшей мере, две изоцианатные группы.

Неограничивающие примеры подходящих для использования ароматических полиизоцианатных мономеров включают диизоцианаты, в частности, ароматические диизоцианаты, и изоцианаты, характеризующиеся более высокой функциональностью. Неограничивающие примеры ароматических полиизоцианатных мономеров, которые могут использованы в настоящем изобретении, включают ароматические изоцианатные мономеры, такие как дифенилметандиизоцианат (MDI) в форме его 2,4’-, 2,2’- и 4,4’-изомеров и их смесей (также обозначаемых термином «чистое соединение MDI»), смеси из дифенилметандиизоцианатов (MDI) и их олигомеров (известные на современном уровне техники под наименованием «сырых» или полимерных соединений MDI), м- и п-фенилендиизоцианат, толилен-2,4- и толилен-2,6-диизоцианат (также известные под наименованием толуолдиизоцианат и обозначаемый как TDI, таким образом, как 2,4-TDI и 2,6-TDI) в любой подходящей для использования смеси из изомеров, хлорфенилен-2,4-диизоцианат, нафтилен-1,5-диизоцианат, дифенилен-4,4’-диизоцианат, 4,4’-диизоцианат-3,3’-диметилдифенил, 3-метилдифенилметан-4,4’-диизоцианат и диизоцианат дифенилового простого эфира; тетраметилксилолдиизоцианат (TMXDI) и толидиндиизоцианат (TODI); любая подходящая для использования смесь из данных полиизоцианатов и любая подходящая для использования смесь из одного или нескольких данных полиизоцианатов с соединением MDI в форме его 2,4’-, 2,2’- и 4,4’-изомеров и их смеси (также обозначаемые термином «чистое соединение MDI»), смеси из дифенилметандиизоцианатов (MDI) и их олигомеры (известные на современном уровне техники под наименованием «сырого» или полимерного соединения MDI) и продукты реакции для полиизоцианатов (например, полиизоцианатов, соответствующих приведенному выше представлению изобретения, а предпочтительно полиизоцианатов на основе MDI). Предпочтительно используются изоцианаты, относящиеся к типам дифенилметандиизоцианата (MDI) или толуолдиизоцианатов (TDI).

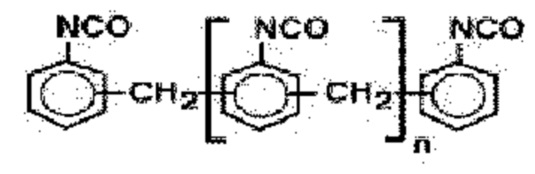

В некоторых вариантах осуществления упомянутый ароматический изоцианатный мономер включает полимерный метилендифенилдиизоцианат. Полимерный метилендифенилдиизоцианат может включать любую смесь из чистого соединения MDI (2,4’-, 2,2’- и 4,4’-метилендифенилдиизоцианата) и высших гомологов, описывающихся формулой (Х):

, (Х)

, (Х)

где n представляет собой целое число, которое может находиться в диапазоне от 1 до 10 и более, предпочтительно не исключая разветвленную версию соединения.

Предпочтительно ароматический изоцианатный мономер включает дифенилметандиизоцианат (MDI), его полимерные формы и/или их варианты (такие как уретониминмодифицированное соединение MDI).

Соединение, реакционно-способное по отношению к изоцианату, (первое и/или второе) может представлять собой компонент, содержащий группы, реакционно-способные по отношению к изоцианату. В соответствии с использованием в настоящем документе термин «группы, реакционно-способные по отношению к изоцианату» относится к химическим группам, подверженным электрофильному воздействию изоцианатной группы.

Неограничивающими примерами упомянутых групп могут быть ОН. В некоторых вариантах осуществления упомянутое соединение, реакционно-способное по отношению к изоцианату, содержит, по меньшей мере, одну группу ОН. Примеры подходящих для использования реакционно-способных по отношению к изоцианату соединений, содержащих атомы в ОН, реакционно-способные по отношению к изоцианату, включают полиолы, такие как гликоли или даже относительно высокомолекулярные простые полиэфирполиолы и сложные полиэфирполиолы, карбоновые кислоты, такие как многоосновные кислоты.

В некоторых предпочтительных вариантах осуществления, по меньшей мере, одно соединение, реакционно-способное по отношению к изоцианату, выбирается из группы, включающей содержащий гидроксильные концевые группы простой полиэфир (простые полиэфирполиолы); полиолы, такие как гликоли; содержащий гидроксильные концевые группы сложный полиэфир (сложные полиэфирполиолы); и их смеси, все из которых хорошо известны для специалистов в соответствующей области техники.

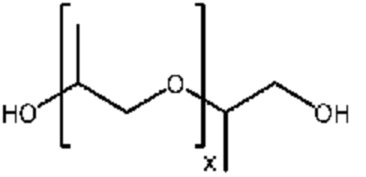

Подходящие для использования простые полиэфиры, содержащие гидроксильные концевые группы, предпочтительно представляют собой простые полиэфирполиолы, произведенные из диола или полиола, содержащего в совокупности от 2 до 15 атомов углерода, предпочтительно алкилдиола или гликоля, которые вводят в реакцию с простым эфиром, включающим алкиленоксид, содержащий от 2 до 6 атомов углерода, обычно этиленоксид или пропиленоксид или их смеси. Например, гидроксилфункциональный простой полиэфир может быть произведен в результате проведения сначала реакции между пропиленгликолем и пропиленоксидом с идущей далее последующей реакцией с этиленоксидом. Первичные гидроксильные группы, получающиеся в результате из этиленоксида, являются более реакционно-способными, чем вторичные гидроксильные группы и, таким образом, являются предпочтительными. Простые полиэфирполиолы, подходящие для использования на коммерческих условиях, включают поли(этиленгликоль), включающий этиленоксид, введенный в реакцию с этиленгликолем, поли(пропиленгликоль), включающий пропиленоксид, введенный в реакцию с пропиленгликолем, поли(тетраметилгликоль) (PTMG), включающий воду, введенную в реакцию с тетрагидрофураном (THF). Простые полиэфирполиолы, кроме того, выключают полиамидные аддукты алкиленоксида и могут включать, например, этилендиаминовый аддукт, включающий продукт реакции между этилендиамином и пропиленоксидом, диэтилентриаминовый аддукт, включающий продукт реакции между диэтилентриамином и пропиленоксидом, и подобные простые полиэфирполиолы, относящиеся к полиамидному типу. В настоящем изобретении также могут быть использованы и простые сополиэфиры. Типичные простые сополиэфиры включают продукт реакции между глицерином и этиленоксидом или глицерином и пропиленоксидом.

Что касается первого реакционно-способного по отношению к изоцианату соединения, характеризующегося среднечисленной молекулярной массой, составляющей менее чем 400 г/моль, то могут быть использованы подходящие для использования сложные полиэфиры, содержащие гидроксильные концевые группы, (сложные полиэфирполиолы), в частности, первое реакционно-способное по отношению к изоцианату соединение настоящего изобретения представляет собой смесь из соединений, реакционно-способных по отношению к изоцианату, более предпочтительно смесь из полиолов.

Второе реакционно-способное по отношению к изоцианату соединение настоящего изобретения характеризуется среднечисленной молекулярной массой, равной или большей 400 г/моль, предпочтительно равной или большей 500 г/моль. Предпочтительно полиолы характеризуются среднечисленной молекулярной массой, равной или большей 400 г/моль, предпочтительно равной или большей 500 г/моль.

Что касается второго реакционно-способного по отношению к изоцианату соединения, характеризующегося среднечисленной молекулярной массой, равной или большей 400 г/моль, более предпочтительно равной или большей 500, то различные простые полиэфиры могут характеризоваться молекулярной массой (ММ) в диапазоне от, по меньшей мере, 500 до, самое большее, 20000 г/моль, в желательном случае от, по меньшей мере, 600 до, самое большее, 10000 г/моль, более предпочтительно от, по меньшей мере, 1000 до, самое большее, 8000 г/моль, еще более предпочтительно от, по меньшей мере, 2000 до 6000 г/моль, а наиболее предпочтительно от, по меньшей мере, 2000 до, самое большее, 4000 г/моль.

Молекулярную массу определяют при использовании анализа концевых функциональных групп и относят к среднечисленной молекулярной массе.

Сложный полиэфир, содержащий гидроксильные концевые группы, может быть произведен в результате (1) реакции этерификации между одним или несколькими гликолями и одним или несколькими соединениями, выбираемыми из дикарбоновых кислот или ангидридов, или (2) реакции переэтерификации, то есть реакции между одним или несколькими гликолями и сложными эфирами дикарбоновых кислот. Предпочтительными являются молярные соотношения, в общем случае соответствующие избытку в виде более чем одного моля гликоля по отношению к одному молю кислоты, таким образом, чтобы получить линейные цепи, характеризующиеся преобладанием концевых гидроксильных групп. Подходящие для использования сложные полиэфиры также включают различные лактоны, такие как поликапролактон, обычно образованный из капролактона и бифункционального инициатора, такого как диэтиленгликоль. Дикарбоновые кислоты желательного сложного полиэфира могут быть алифатическими, циклоалифатическими, ароматическими или их комбинациями. Подходящие для использования дикарбоновые кислоты, которые могут быть использованы индивидуально или в смесях, в общем случае содержат в совокупности от 4 до 15 атомов углерода и включают: янтарную, глутаровую, адипиновую, пимелиновую, пробковую, азелаиновую, себациновую, додекандиовую, изофталевую, терефталевую, циклогександикарбоновую и тому подобное. Также могут быть использованы и ангидриды вышеупомянутых дикарбоновых кислот, такие как фталевый ангидрид, тетрагидрофталевый ангидрид и тому подобное. Предпочтительной кислотой является адипиновая кислота. Гликоли, которые вводят в реакцию для получения желательного сложнополиэфирного промежуточного соединения, могут быть алифатическими, ароматическими или их комбинациями и содержат в совокупности от 2 до 12 атомов углерода и включают этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2,2-диметил-1,3-пропандиол, 1,4-циклогександиметанол, декаметиленгликоль, додекаметиленгликоль и тому подобное. Предпочтительный гликоль представляет собой 1,4-бутандиол.

В некоторых вариантах осуществления соединение, реакционно-способное по отношению к изоцианату, может быть введено в реакцию с, по меньшей мере, одним изоцианатом совместно с гликолевым удлинителем. Неограничивающие примеры подходящих для использования гликолевых удлинителей (то есть удлинителей цепи) включают низшие алифатические или коротко-цепочечные гликоли, содержащие от приблизительно 2 до приблизительно 10 атомов углерода, и включают, например, этиленгликоль диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1,6-гександиол, 1,3-бутандиол, 1,5-пентандиол, 1,4-циклогександиметанол, гидрохинонди(гидроксиэтиловый) простой эфир, неопентилгликоль и тому подобное.

Неограничивающие примеры подходящего для использования катализатора реакции замыкания цикла включают 1,4-диазабицикло[2.2.2]октан (DABCO), 1,8-диазабицикло(5.4.0)ундец-7-ен (DBU), триазабициклодецен (TBD), триэтиламин и трет-бутаноат калия.

Подходящие для использования катализаторы, которые могут быть применены в настоящем изобретении, включают без ограничений третичные амины, оловосодержащие соединения, любой стандартный уретановый катализатор, известный на современном уровне техники получения полиуретана, такой как триэтилендиамин (TEDA), дилауринат дибутилолова (DBTDL), титан- или цирконийсодержащие соединения (например, продукт TYZOR, доступный в компании DuPont) или их комбинации. Предпочтительно катализатор присутствует в количестве, составляющем, по меньшей мере, 10 ч./млн., предпочтительно, по меньшей мере, 0,01% (мас.), предпочтительно, по меньшей мере, 0,05% (мас.), при этом значение % (мас.) получают при расчете на совокупную массу форполимера.

В одном предпочтительном варианте осуществления стадии (i) и (ii) проводят в состоянии, свободном от растворителя.

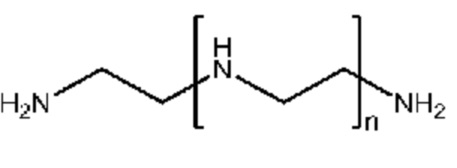

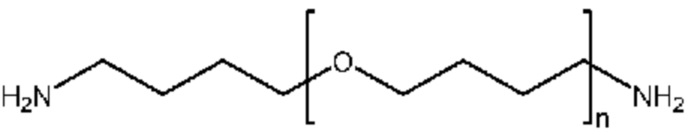

Подходящие для использования аминовые соединения, которые могут быть применены в настоящем изобретении, включают без ограничений дифункциональные амины, полифункциональные амины, смеси из аминов или их комбинации. Например, в качестве аминового соединения в настоящем изобретении могут быть использованы первичные амины, вторичные амины или их комбинации. Предпочтительно используют первичные амины. Наиболее предпочтительно первичный амин, пространственно незатрудненный на атоме углерода в альфа-положении амина. Примеры таких аминов включают без ограничений соответствующие соединения, выбираемые из группы, состоящей из 1,2-этандиамина, N, N’-бис(3-аминопропил)метиламина, N, N’-диметилэтилендиамина, неопентандиамина, 4,4’-диаминодифенилметана и 2-метилпентаметилендиамина (такого как продукт DYTEK A, доступный в компании Invista, Wilmington, Del., U.S.A.). В дополнение к этому, в изобретении могут быть использованы простые полиэфирамины (такие как простые полиэфирамины JEFFAMINE, доступные в компании the Huntsman Corporation, The Woodlands, Tex., U.S.A.), (такие как продукты ELASTAMINE HT1100, ECA-29, EDR 148) и их комбинация.

Молярное соотношение между оксазолидиндионовыми группами соединения изобретения и первичным амином NH2 может находиться в диапазоне 0,8-1,10 : 1,0-1,10, предпочтительно 0,9-1,05 : 1,0-1,05, а наиболее предпочтительно 0,95-1,05 : 1-1,05.

В некоторых вариантах осуществления реакция с амином может быть проведена при температуре в диапазоне от 10°С до 200°С, например, от 25°С до 150°С, наиболее предпочтительно от 50°С до 110°С.

При желании катализатор может быть использован для промотирования получения поли(уретанамида). Подходящие для использования катализаторы, которые могут быть применены, включают без ограничений кислоты и основания Льюиса, кислоты и основания Бренстеда или их комбинации. В соответствии с этим, подходящие для использования катализаторы, которые могут быть применены, включают без ограничений DABCO, октаноат олова, уксусную кислоту, трет-бутоксид калия или их комбинации. Несмотря на возможность применения и свободной от катализатора реакционной смеси, используемой для получения поли(уретанамидного) соединения, описанного выше, в определенных вариантах осуществления может быть использован и катализатор. В данных вариантах осуществления катализатор может присутствовать в количестве в диапазоне от 0,01% (мас.) до 10% (мас.), таким образом, как от 0,05% (мас.) до 1,5% (мас.), при расчете на совокупную массу использованных ингредиентов.

В некоторых предпочтительных вариантах осуществления поли(уретанамид) является термопластическим. Термопластический полимер относится к типу пластмассы, которая изменяет свойства при подводке тепла. Например, поли(уретанамид) может расплавляться ниже 100°С. Материал также может быть растворимым в растворителях. Неограничивающие примеры таких растворителей включают DMSO, DMF, толуол и ацетон.

Поли(уретанамид) может быть включен в широкий спектр композиций, которые могут быть использованы для получения различных целевых продуктов. Поэтому настоящее изобретение также охватывает продукт, содержащий поли(уретанамид), соответствующий изобретению.

Неограничивающий перечень подходящих для использования продуктов включает клеи, герметики, покрытия, эластомеры, пеноматериалы и тому подобное.

В некоторых вариантах осуществления продукт может представлять собой клей. В некоторых вариантах осуществления продукт может представлять собой эластомер. В некоторых других вариантах осуществления продукт может представлять собой пеноматериал, такой как однокомпонентный пеноматериал. В других еще вариантах осуществления продукт может представлять собой покрытие.

Настоящее изобретение также относится к способу изготовления соединения, где данный способ включает следующие далее стадии:

(i) проведение реакции между, по меньшей мере, одним изоцианатсодержащим соединением в стехиометрическом избытке и первым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, составляющей менее чем 400, что в результате приводит к получению, по меньшей мере, одного форполимера, содержащего в своей структуре жесткие блоки,

(ii) проведение реакции между упомянутым форполимером и вторым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, равной или большей 400, что в результате приводит к получению модифицированного форполимера, содержащего в своей структуре мягкие блоки и жесткие блоки, где данный модифицированный форполимер содержит непрореагировавший изоцианатный мономер,

(iii) проведение реакции между упомянутым модифицированным форполимером и гидроксилсложноэфирным соединением или гидроксилкислотным соединением для получения форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы, и

замыкание цикла для упомянутого форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы,

(iv) получение упомянутого соединения, образованного из форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы, который является растворимым в упомянутом форполимере, содержащем оксазолидиндионовые концевые группы.

Все признаки, упомянутые для соединения, полученного при использовании вышеупомянутого способа, также могут быть применены и к способу изготовления соединения изобретения, упомянутого в настоящем документе выше.

Помимо этого, и в соответствии с представленным выше разъяснением настоящего изобретения полученное соединение может быть введено в реакцию с амином для получения поли(уретанамидного) соединения. При всех прочих равных условиях используют все технические признаки, упомянутые для поли(уретанамидного) соединения выше.

В контексте настоящего изобретения, по меньшей мере, одно изоцианатсодержащее соединение вводят в реакцию в стехиометрическом избытке с первым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, составляющей менее чем 400. Данная стадия реакции будет в результате приводить к получению, по меньшей мере, одного форполимера, содержащего в своей структуре жесткие блоки.

После этого данный форполимер вводят в реакцию в стехиометрическом избытке со вторым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, равной или большей 400, где данная реакция приводит к получению модифицированного форполимера, который содержит непрореагировавший изоцианатный мономер.

Модифицированный форполимер предпочтительно может быть введен в реакцию с этиллактатом, предпочтительно в состоянии, свободном от катализатора.

Предпочтительно модифицированный форполимер (NCO-фрагмент) вводят в контакт с гидроксилсложноэфирным соединением, таким как этиллактат, или гидроксилкислотным соединением (гидроксильным фрагментом) при стехиометрическом соотношении, составляющем приблизительно 1: 1, например, 1,0: 2, в целях получения полного блокирования концевых изоцианатных групп.

В выгодном случае, как это необходимо отметить, реакция с гидроксилсложноэфирным соединением (например, этиллактатом) или гидроксилкислотным соединением делает возможным полное блокирование концевых изоцианатных групп (при конечном NCOv-числе, равном 0%) модифицированного форполимера. Данная реакция в выгодном случае проводится при первой температуре, составляющей приблизительно 70°С, и приводит к получению форполимера, содержащего этиллактатные концевые группы. Последний может быть в дальнейшем введен в реакцию с катализатором (стадия замыкания цикла), таким как DABCO, при второй температуре, составляющей приблизительно 100°, что в результате приводит к получению соединения изобретения в жидком состоянии, которое образовано из форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы, который является растворимым в упомянутом форполимере, содержащем оксазолидиндионовые концевые группы.

Данное соединение в жидком состоянии может быть введено в дальнейшем в реакцию с амином для получения поли(уретанамидного) соединения, характеризующегося несколькими целевыми вариантами использования.

В соответствии с указанием в настоящем изобретении стадия (iii) включает стадию замыкания цикла, которую предпочтительно проводят в присутствии катализатора.

Термин «уровень содержания жестких блоков в форполимере или модифицированном форполимере» относится к умноженному на 100 соотношению между количеством (в массовых частях - м.ч.) изоцианата+реакционно-способного по отношению к изоцианату соединения, характеризующегося среднечисленной молекулярной массой, составляющей менее чем 400, и количеством (в м.ч.) всех изоцианатов + всех реакционно-способных по отношению к изоцианату соединений, использованных при получении форполимера.

Термин «уровень содержания жестких блоков в соединении настоящего изобретения» относится к умноженному на 100 соотношению между количеством (в м.ч.) изоцианата+реакционно-способного по отношению к изоцианату соединения, характеризующегося средней молекулярной массой, составляющей менее чем 400, + реакционно-способных по отношению к оксазолидиндиону материалам, характеризующимся молекулярной массой, составляющей менее чем 400, и количеством (в м.ч.) всего изоцианата + реакционно-способных по отношению к оксазолидиндиону материалов + всех использованных материалов, реакционно-способных по отношению к изоцианату.

Термин «уровень содержания жестких блоков в поли(уретанамидном) соединении» относится к умноженному на 100 соотношению между количеством (в м.ч.) изоцианата+материала, характеризующегося раскрытым оксазолидиндионовым циклом, + реакционно-способного по отношению к изоцианату соединения, характеризующегося молекулярной массой, составляющей менее чем 400, + реакционно-способного по отношению к оксазолидиндиону соединения, характеризующегося молекулярной массой, составляющей менее чем 400, + аминов, характеризующихся молекулярной массой, составляющей менее, чем 400, и количеством (в м.ч.) всех изоцианатов + реакционно-способных по отношению к оксазолидиндиону материалов + всех использованных материалов, реакционно-способных по отношению к изоцианату, + всех использованных аминов.

Термин «растворимый», использованный в настоящем изобретении, должен пониматься в качестве обозначения того, что мономер, содержащий оксазолидиндионовые концевые группы, является визуально растворимым в форполимере, содержащем оксазолидиндионовые концевые группы. Это в результате приводит к получению одного единственного компонента в жидком состоянии. Данная растворимость наблюдается визуально.

В соответствии с использованием в настоящем документе термин «изоцианатсодержащее соединение» относится к соединению, которое содержит, по меньшей мере, одну изоцианатную группу (-N=C=O), при этом изоцианатная группа может быть концевой группой. Предпочтительно изоцианатная группа является концевой группой.

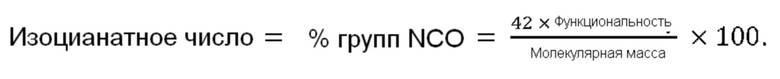

Уровень содержания изоцианата (NCOv) (также обозначаемый терминами «процент NCO» или «уровень содержания NCO») в форполимерах, представленный в % (мас.), измеряли при использовании обыкновенного титрования NCO в соответствии со следующим далее методом из стандарта ASTM D5155. Говоря вкратце, изоцианат вводят в реакцию с избытком ди-н-бутиламина для получения мочевин. После этого непрореагировавший амин титруют при использовании тированной азотной кислоты до изменения окраски индикатора бромкрезолового зеленого или до потенциометрической конечной точки. Процент NCO или NCO-число определяется в качестве массового процента групп NCO, присутствующих в продукте.

В контексте настоящего изобретения выражение «NCO-число» соответствует изоцианатному числу, которое представляет собой уровень массового процентного содержания реакционно-способных изоцианатных (NCO) групп в изоцианатсодержащем соединении, модифицированном изоцианате или форполимере, и определяется при использовании следующего далее уравнения, где молекулярная масса группы NCO составляет 42:

Исследование по методу спектроскопии 13С-ЯМР проводили при использовании спектрометра Bruker Avance III 500 МГц, используя зонд на 5 мм при комнатной температуре. Измерения для форполимера проводили в ацетоне-d6, а соединения настоящего изобретения - в DMSO-d6.

Исследование по методу анализа ИК-ПФ проводили при использовании спектрометра Perkin Elmer 100 FT-IR в режиме НПВО (16 сканирований, разрешение 4 см-1, диапазон от 650 до 4000 см-1).

Среднюю молекулярную массу полиола и распределение для нее анализировали при использовании гельпроникающей хроматографии (ГПХ), реализуемой в результате растворения образца в THF (при концентрации 5% (мас.)), и анализировали при использовании рефрактометрического детектора. Детектирование имеет в своей основе время удерживания и проводится при использовании УФ-детектора. Прибор Agilent G1310B снабжают колонками 2×Plgel 5µm (скорость течения 30 мл/мин). В качестве результата было представлено распределение для % площадей поверхности пиков форполимеров. Полученная хроматограмма контрастировала с калибровочной кривой для полистирольных стандартов.

Модуль Юнга (кПа), относительное удлинение при разрыве (%), разрушающее напряжение при разрыве (кПа) измеряли в соответствии с документом ISO DIN53504. Образец в форме «двойной лопатки» из поли(уретанамидного) соединения, имеющий поперечное сечение с размерами 4 × 2 мм, деформировали при 100 мм/мин при использовании устройства Instron.

ОН-число (также обозначаемое как число ОН или уровень содержания ОН) может быть измерено в соответствии со стандартом ASTM D1957 и выражено в мг КОН/г.

В контексте настоящего измерения вязкость может быть измерена при использовании устройства Rheometrics (пластометра Brookfield R/S-CPS-P2 Rheometer, снабженного конусным шпинделем С25-2 при 350 Па с геометрией «конус и плита» (CONE SST 20 mm X 0.5)), используя скорость сдвига в диапазоне 100-300 оборотов в минуту и зазор усечения в диапазоне 250-450 микрон. Вязкость может быть измерена при температуре окружающей среды 20°С или более высокой температуре, составляющей, например, 50°С и более по мере надобности.

ПРИМЕРЫ ИЗОБРЕТЕНИЯ

Примеры, описанные ниже в настоящем документе, иллюстрируют некоторые варианты осуществления настоящего изобретения. Если только не будет указываться на другое, все части и все уровни процентного содержания в следующих далее примерах, а также по всему ходу изложения описания изобретения являются, соответственно, массовыми частями или уровнями массового процентного содержания.

Пример 1

1. Получение модифицированного форполимера - схема А

250 г продукта SUPRASEC®2021 (диолы на гликолевой основе, характеризующиеся среднечисленной молекулярной массой, составляющей менее чем 400; 0,69 моль, NCOv-число, равное 23,2%) отвешивали в круглодонную емкость, снабженную механическим перемешивающим устройством, цифровой термопарой и конденсатором с водяным охлаждением. Температуру увеличивали до 70°С в потоке азота. После этого при достижении температуры реакции форполимер вводили в реакцию с 232,5 г PPG (Mw=2000 г/моль, OHv=56 мг КОН) (0,5 моль), что при интенсивном перемешивании покапельно добавляли в реакционную емкость при использовании выравниваемой по давлению капельной воронки. Скорость добавления контролировали в целях выдерживания постоянной температуры внутри реактора. После завершения добавления PPG 2000 в качестве образца отбирали приблизительно 6 г продукта для определения NCO-числа модифицированного форполимера и мониторинга прохождения реакции. При достижении желательного значения NCOv (= 10%±0,05%, согласно определению при использовании потенциометрического титрования в соответствии с представленным выше описанием изобретения в отношении методов) модифицированный форполимер, который содержит некоторое непрореагировавшее соединение MDI, переводили в металлические банки и хранили в инертной атмосфере при комнатной температуре. Модифицированный форполимер характеризуется конечным уровнем содержания жестких блоков 51,81%.

Уровень содержания жестких блоков (НВ) (фрагменты, составляющие менее чем 400 г/моль) рассчитывали при использовании следующей далее формулы:

НВ=100×(масса изоцианата+масса удлинителя цепи+масса Н2О ** - масса СО2 ** - масса этанола)/(масса изоцианата+масса удлинителя цепи - масса Н2О ** - масса СО2 ** - масса этанола+масса полиола *).

* масса полиола >400 г/моль: только мягкий блок; масса полиола/удлинителя цепи <500 г/моль: жесткий блок.

** Для случая недобавления воды масса Н2О и масса СО2 станут нулевыми.

Схема А

2. Реакция с этиллактатом

250 г (0,3 моль) полученного модифицированного форполимера (NCOv-число, равное приблизительно 10%) из представленного выше раздела 1 (продукт SUPRASEC®2021, модифицированный при использовании PPG 2000) отвешивали в круглодонную емкость, снабженную механическим перемешивающим устройством, цифровой термопарой и конденсатором. Температуру увеличивали до 70°С в атмосфере азота. При достижении температуры реакции в реакционную емкость при механическом перемешивании покапельно добавляли эквивалентное количество этиллактата 70,32 г (0,6 моль). Проводили наблюдение за вязкостью смеси (содержащего этиллактатные концевые группы форполимера, который содержит мономер, содержащий этиллактатные концевые группы) в порядке ее увеличения совместно со степенью превращения изоцианатных групп в уретановые группы. Реакцию отслеживали при использовании инфракрасной спектроскопии, проводя анализ образца каждые 30 минут и мониторинг исчезновения пика, связанного с изоцианатными группами в области 2270 см-1. При завершении реакции продукт переводили в стеклянные бутыли и хранили в инертной атмосфере при температуре окружающей среды.

Форполимер, содержащий этиллактатные концевые группы, характеризуется конечным уровнем содержания жестких блоков 62,38%.

Уровень содержания жестких блоков (НВ) рассчитывали при использовании следующей далее формулы:

НВ=100×(масса изоцианата+масса удлинителя цепи+масса этиллактата+масса Н2О ** - масса СО2 ** - масса этанола)/(масса изоцианата+масса удлинителя цепи+масса этиллактата+масса Н2О ** - масса СО2 ** - масса этанола+масса полиола *).

* масса полиола >400 г/моль: только мягкий блок; масса удлинителя цепи/полиола <400 г/моль: жесткий блок.

** Для случая недобавления воды масса Н2О и масса СО2 станут нулевыми.

3. Синтез соединения настоящего изобретения - стадия замыкания цикла

В тех же самых условиях, что и указанные для реакции с этиллактатом, продукт реакции, полученный на вышеупомянутой стадии, выливали в 3-горлую колбу, снабженную аппаратом Дина-Старка, термопарой и механическим перемешивающим устройством. Добавляли DABCO (0,05% (мас.)) и увеличивали температуру до 100°С. Внутримолекулярная реакция промотирует образование этанола, который отгоняют из реакционной емкости. Мониторинг реакции поводили при использовании метода ИК-ПФ после появления нового пика в области 1816 см-1, связанного с растяжением связей N-CO в напряженных циклах, исчезновения пика в области 1726 см-1 для сложноэфирной связи С=О в пользу увеличенного широкого пика в области 1742 см-1. При завершении реакции конечный продукт собирали в стеклянные бутыли без дополнительного очищения и хранили в азотной атмосфере.

Соединение заключается в форполимере, содержащем оксазолидиндионовые концевые группы, и мономере, содержащем оксазолидиндионовые концевые группы, где согласно визуальным наблюдениям мономер, содержащий оксазолидиндионовые концевые группы, является растворимым в форполимере, содержащем оксазолидиндионовые концевые группы. Данным образом конечный продукт представляет собой соединение в жидком состоянии.

Полученные форполимеры, содержащие оксазолидиндионовые концевые группы, не содержали групп NCO (уровень содержания, меньший, чем предел обнаружения согласно измерению в результате количественного анализа при использовании метода ГХ).

Конечное соединение характеризуется конечным уровнем содержания жестких блоков 58,86%.

Уровень содержания жестких блоков (НВ) рассчитывали при использовании следующей далее формулы:

НВ=100×(масса изоцианата+масса удлинителя цепи+масса этиллактата+масса Н2О ** - масса СО2 ** - масса этанола)/(масса изоцианата+масса удлинителя цепи+масса этиллактата+масса Н2О ** - масса СО2 ** - масса этанола+масса полиола *).

* масса полиола >400 г/моль: только мягкий блок; масса удлинителя цепи/полиола <400 г/моль: жесткий блок.

** Для случая недобавления воды масса Н2О и масса СО2 станут нулевыми.

Схема В

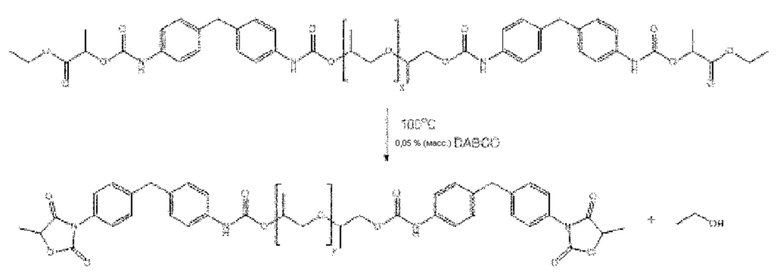

4. Синтез поли(уретанамидного) соединения

Полимеризацию продукта, полученного в примере 1, совместно с амином (аминами) проводили в соответствии с представленным ниже указанием изобретения (смотрите схему С, представленную ниже в настоящем документе).

50 г соединения из примера 1 отвешивали в одноразовую стеклянную бутыль и нагревали вплоть до 100°С в азотной атмосфере. При уменьшении вязкости соединение перемешивали при использовании механического смесителя. При достижении температуры реакции добавляли эквимолярное количество первичного амина (аминов) (точные количества перечисляются в представленной ниже таблице 1). Смесь гомогенизировали на протяжении 20 секунд и переводили в пресс-форму, подвергали предварительному нагреванию до 100°С и обеспечивали отверждение на протяжении 1 часа.

Пожалуйста, обратите внимание на возможность использования и других типов амина (аминов) в соответствии с иллюстрацией в представленной ниже таблице 1, в том числе их смеси.

В представленной ниже таблице 1 иллюстрируются первый вариант осуществления из примера 1 (образец номер 1) при введении соединения в реакцию, соответственно, с продуктами ЕСА-29 и Elastamine HT1100 в определенном количестве и второй вариант осуществления при введении соединения из примера 1 в реакцию с продуктами ЕСА-29 и Elastamine HT1100 в количествах, соответствующих представленному ниже указанию изобретения.

ТАБЛИЦА 1

Схема С

5. Механические свойства - пример 1

Из отвержденных полимеров вырезали образец в форме «двойной лопатки» в целях оценки их механических свойств при растяжении. Выбранная геометрия соответствует поперечному сечению с размерами 4 × 2 мм. Образцы деформировали при 100 мм/мин при использовании устройства Instron (ISO DIN53504). Результаты продемонстрированы в таблице 2.

В таблице 2, представленной ниже в настоящем документе, иллюстрируются механические свойства поли(уретанамида) из примера 1 в соответствии с первым и вторым вариантами осуществления.

ТАБЛИЦА 2

Пример 2

Все вышеупомянутые условия и соединения использовали для примера 2 за исключением получения модифицированного форполимера из примера 2 при использовании 106,82 г продукта PPG 2000 совместно с 250 г продукта SUPRASEC®2021 в целях получения конечного NCOv-числа, составляющего приблизительно 15%. Помимо этого, конечный уровень содержания жестких блоков в таком модифицированном форполимере составлял 70,06%.

Помимо этого, модифицированный форполимер из примера 2 вводят в реакцию с этиллактатом в соответствии с представленным выше указанием изобретения, что в результате приводит к получению соединения изобретения, которое после этого в дальнейшем вводят в реакцию с амином (представленная ниже таблица 3) в соответствии с первым (образец номер 3), вторым (образец номер 4) и третьим (образец номер 5) вариантами осуществления из примера 2.

ТАБЛИЦА 3

Механические свойства - пример 2

Из отвержденных полимеров вырезали образец в форме «двойной лопатки» в целях оценки их механических свойств при растяжении. Выбранная геометрия соответствует поперечному сечению с размерами 4 × 2 мм. Образцы деформировали при 100 мм/мин при использовании устройства Instron (ISO DIN53504). Результаты продемонстрированы в таблице 4.

В таблице 4, представленной ниже в настоящем документе, иллюстрируются механические свойства поли(уретанамида) из примера 2 в соответствии с первым и вторым вариантами осуществления.

ТАБЛИЦА 4

Для всех из вышеупомянутых примеров и вариантов осуществления полученные полимеры не требовали какого-либо очищения и могли быть синтезированы при использовании различных уровней содержания жестких блоков в результате объединения различных аминов.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

300 г ксилола добавляли в трехгорлую круглодонную колбу на 500 мл. Данную колбу погружали в масляную ванну при 75°С и прикрепляли верхнеприводную перемешивающую аппаратуру. После этого к данному раствору добавляли 150 мг (0,1% (мас.)) катализатора DABCO и 75 г этиллактата. В заключение, в капельную воронку, присоединенную к одному из горлышек колбы, выливали 75 г продукта RUBINATE 44 из «выплавленного» подаваемого сырьевого запаса в печи при 80°С. Для предотвращения перекристаллизации продукта RUBINATE 44 использовали фен. После этого покапельно добавляли содержимое капельной воронки на протяжении 15-минутного периода. Для прослеживания уменьшения интенсивности изоцианатного пика, видимого приблизительно в области 2250 см-1, использовали инфракрасную спектроскопию нарушенного полного внутреннего отражения с преобразованием Фурье (устройство от компании Thermo Fisher Scientific). По истечении 2,25 часа наблюдали значительное уменьшение. В данный момент колбу удаляли из масляной ванны и давали ей возможность охладиться до комнатной температуры. Во время данного охлаждения имело место осаждение, что в результате приводило к получению белого твердого вещества. Это можно было бы промотировать в результате расположения колбы в ванне с тающим льдом для дополнительного уменьшения растворимости продукта в ксилолах. Продукт выделяли в результате вакуумного фильтрования на протяжении трехдневного периода.

После этого в сосуд на 8 унций (236,6 см3) выливали 13,8 г продукта JEFFAMINE D2000 и 11,1 г продукта JEFFAMINE D400 (от компании Huntsman), получая смесь с составом 2: 8. Вслед за этим данный сосуд располагали в масляной ванне при 100°С и устанавливали верхнеприводную смесительную аппаратуру. Впоследствии к смеси добавляли 0,41 мл катализатора на основе октаноата олова (уровень введения 1,25% (мас.)). В заключение, добавляли 16 г сложного уретанэфира, синтезированного выше, (аддукт продукт Rubinate 44/этиллактат). (Поли)уретанамидное соединение получали в результате перемешивания и нагревания реакционной смеси на протяжении периода в пять часов.

В таблице 5, представленной ниже в настоящем документе, указываются типы продуктов, использованных в примерах настоящего изобретения.

ТАБЛИЦА 5

Ссылка по всему ходу изложения данного описания изобретения на «один вариант осуществления» или «вариант осуществления» обозначает включение одного конкретного представителя, выбираемого из признака, структуры или характеристики, описанных в связи с данным вариантом осуществления, в, по меньшей мере, один вариант осуществления настоящего изобретения. Таким образом, появления фраз «в одном варианте осуществления» или «в варианте осуществления» в различных местах по всему ходу изложения данного описания изобретения необязательно во всех случаях относятся к одному и тому же варианту осуществления, хотя и это также возможно. Кроме того еще, конкретные признаки, структуры или характеристики могут быть объединены любым подходящим для использования образом, как это должно быть очевидным для специалистов в соответствующей области техники после ознакомления с данным раскрытием изобретения, в одном или нескольких вариантах осуществления. Кроме того еще, в то время как некоторые варианты осуществления, описанные в настоящем документе, включают некоторые, но не другие признаки, включенные в другие варианты осуществления, комбинации из признаков из различных вариантов осуществления подразумеваются попадающими в пределы объема изобретения и формирующими различные варианты осуществления, как это должно быть понятно для специалистов в соответствующей области техники. Например, в прилагающейся формуле изобретения любые из заявленных вариантов осуществления могут быть использованы в любой комбинации.

В соответствии с использованием в настоящем документе формы в единственном числе «один», «некий» и «данный» будут включать соответствия как в единственном, так и во множественном числах, если только контекст не будет ясным образом диктовать другого. В порядке примера термин «одна изоцианатная группа» обозначает одну изоцианатную группу или более чем одну изоцианатную группу.

Термины «содержащий», «содержит» и «образованный из» в соответствии с использованием в настоящем документе являются синонимическими с терминами «включающий», «включает» или «вмещающий», «вмещает» и являются инклюзивными или неограничивающими и не исключают дополнительные не перечисленные члены, элементы или стадии технологического процесса. Как это необходимо осознавать, термины «содержащий», «содержит» и «образованный из» в соответствии с использованием в настоящем документе включают термины «состоящий из», «состоит» и «состоит из». Это подразумевает то, что предпочтительно вышеупомянутые термины, такие как «содержащий», «содержит» и «образованный из», «вмещающий», «вмещает», «сформированный из» могут быть замещены терминами «состоящий», «состоящий из», «состоит».

По всему ходу изложения данной заявки термин «приблизительно» используется для указания на включение в значение среднеквадратического отклонения в связи с погрешностью для устройства или метода, использующихся для определения данного значения.

В соответствии с использованием в настоящем документе термины «% при расчете на массу», «% (мас.)», «уровень массового процентного содержания» или «уровень процентного содержания при расчете на массу» используются взаимозаменяемым образом.

Перечисление численных диапазонов при использовании граничных точек включает все целые числа и тогда, когда это уместно, дроби, заключенные в пределы данного диапазона, (например, диапазон от 1 до 5 может включать 1, 2, 3, 4 при обращении, например, к количеству элементов и также может включать 1,5, 2, 2,75 и 3,80 при обращении, например, к результатам измерений). Перечисление граничных точек также включает сами значения граничных точек (например, диапазон от 1,0 до 5,0 включает как 1,0, так и 5,0). Любой численный диапазон, перечисленный в настоящем документе, подразумевает включение всех поддиапазонов, заключенных в него.

Все ссылки на литературные источники, процитированные в настоящем описании изобретения, во всей своей полноте посредством ссылки на них включаются в настоящий документ. В частности, положения всех ссылок на литературные источники, конкретно указанные в настоящем документе, посредством ссылки на них включаются в настоящий документ.

Если только не будет указываться на другое, то все термины, использованные при раскрытии изобретения, в том числе научные и технические термины, имеют значение, которое соответствует общепринятому пониманию специалистов в соответствующей области техники, к которой относится данное изобретение. При использовании дополнительного руководства включаются определения терминов для лучшего понимания положений настоящего изобретения.

По всему ходу изложения данной заявки различные аспекты изобретения определяются более подробно. Каждый аспект, определенный таким образом, может быть объединен с любыми другими аспектом или аспектами, если только ясным образом не будет указываться на противоположное. В частности, любой признак, указанный в качестве предпочтительного или выгодного, может быть объединен с любыми другими признаком или признаками, указанными в качестве предпочтительных или выгодных.

Несмотря на раскрытие предпочтительных вариантов осуществления изобретения для иллюстративных целей специалисты в соответствующей области техники должны осознавать возможность существования различных модифицирований, добавлений или замещений без отклонения от объема и сущности изобретения, которые соответствуют раскрытию изобретения в прилагающейся формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРПОЛИМЕР, СОДЕРЖАЩИЙ ОКСАЗОЛИДИНДИОНОВЫЕ КОНЦЕВЫЕ ГРУППЫ | 2019 |

|

RU2771386C1 |

| ГИБРИДНАЯ ПОЛИУРЕТАНОВАЯ-ПОЛИГИДРОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2795087C2 |

| ПОЛИУРЕТАНСОДЕРЖАЩИЕ СОСТАВЫ С ФУНКЦИОНАЛЬНОСТЬЮ ИЗОЦИАНАТА | 2019 |

|

RU2781642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ПЕНОПОЛИУРЕТАНА | 1998 |

|

RU2198187C2 |

| УСОВЕРШЕНСТВОВАННЫЕ ЭЛАСТОМЕРЫ ТИПА СПАНДЕКСА | 1997 |

|

RU2198899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2000 |

|

RU2235736C2 |

| ФОРМОВАННЫЙ ПЕНОПОЛИУРЕТАН С УЛУЧШЕННЫМИ ФИЗИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2167890C2 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ АЛЬДЕГИДА В ПОЛИУРЕТАНСОДЕРЖАЩИХ МАТЕРИАЛАХ | 2017 |

|

RU2773256C2 |

| ОБРАЗОВАНИЕ ПОЛИУРЕТАНОВЫХ КАТАЛИЗАТОРОВ "ПО МЕСТУ" | 2016 |

|

RU2674477C1 |

| ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ НОВЫХ ТЕРМОПЛАСТИЧЕСКИХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ НА ОСНОВЕ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2644354C2 |

Настоящее изобретение относится к соединению, полученному при использовании способа, включающего следующие стадии: (i) проведение реакции между, по меньшей мере, одним изоцианатсодержащим соединением в стехиометрическом избытке и первым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, составляющей менее чем 400 г/моль, что в результате приводит к получению, по меньшей мере, одного форполимера, (ii) проведение реакции между упомянутым форполимером в стехиометрическом избытке и вторым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, равной или большей 400 г/моль, что в результате приводит к получению модифицированного форполимера, (iii) проведение реакции между упомянутым модифицированным форполимером и гидроксилсложноэфирным соединением или гидроксилкислотным соединением для получения форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы, и замыкание цикла для упомянутого форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы, (iv) получение упомянутого соединения, образованного из форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы, который является растворимым в упомянутом форполимере, содержащем оксазолидиндионовые концевые группы. Полученное соединение характеризуется более высокой функциональностью и получено при использовании рентабельного, более простого и удобного способа. 3 н. и 11 з.п. ф-лы, 5 табл., 2 пр.

1. Соединение, полученное при использовании способа, включающего следующие далее стадии:

(i) проведение реакции между, по меньшей мере, одним изоцианатсодержащим соединением в стехиометрическом избытке и, первым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, составляющей менее чем 400 г/моль, что в результате приводит к получению, по меньшей мере, одного форполимера, содержащего в своей структуре жесткие блоки,

(ii) проведение реакции между упомянутым форполимером в стехиометрическом избытке и вторым реакционно-способным по отношению к изоцианату соединением, характеризующимся среднечисленной молекулярной массой, равной или большей 400 г/моль, что в результате приводит к получению модифицированного форполимера, содержащего в своей структуре мягкие блоки и жесткие блоки, где данный модифицированный форполимер содержит непрореагировавший изоцианатный мономер,

(iii) проведение реакции между упомянутым модифицированным форполимером и гидроксилсложноэфирным соединением или гидроксилкислотным соединением для получения форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы, и

замыкание цикла для упомянутого форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы, и

(iv) получение упомянутого соединения, образованного из форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы, который является растворимым в упомянутом форполимере, содержащем оксазолидиндионовые концевые группы.

2. Соединение по п. 1, где упомянутое, по меньшей мере, одно изоцианатсодержащее соединение и упомянутое первое соединение, реакционно-способное по отношению к изоцианату, вводят в реакцию при молярном соотношении (NCO : OH) в диапазоне от 1,05 до 200, предпочтительно от 1,5 до 200, более предпочтительно от 2 до 50.

3. Соединение по любому одному из предшествующих пунктов, где упомянутый форполимер и упомянутое второе реакционно-способное по отношению к изоцианату соединение вводят в реакцию при молярном соотношении (NCO : OH) в диапазоне от 0,5 до 1,2, предпочтительно от 0,5 до 1.

4. Соединение по любому одному из предшествующих пунктов, где упомянутый, по меньшей мере, один форполимер характеризуется NCO-числом в диапазоне от 10% до 40%, предпочтительно от 20% до 25%.

5. Соединение по любому одному из предшествующих пунктов, где упомянутый модифицированный форполимер характеризуется NCO-числом в диапазоне от 0,5% до 35%, предпочтительно от 0,5% до 30%, более предпочтительно от 0,9% до 25%.

6. Соединение по любому одному из предшествующих пунктов, где стадию (iii) проводят при первой температуре в диапазоне от 50°С до 100°С, предпочтительно от 60°С до 90°С, более предпочтительно от 60°С до 80°С, что в результате приводит к получению форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы.

7. Соединение по п. 6, где стадию (iii) проводят при упомянутой первой температуре в условиях, свободных от катализатора.

8. Соединение по п. 6 или 7, где стадия (iii) включает стадию замыкания цикла в результате переработки упомянутого форполимера, содержащего гидроксилсложноэфирные концевые группы, или форполимера, содержащего гидроксилкислотные концевые группы, в присутствии, по меньшей мере, одного катализатора при второй температуре, которая предпочтительно является большей, чем первая температура, что в результате приводит к получению форполимера, содержащего оксазолидиндионовые концевые группы, и мономера, содержащего оксазолидиндионовые концевые группы.

9. Соединение по любому одному из предшествующих пунктов, где упомянутый, по меньшей мере, один форполимер характеризуется уровнем содержания жестких блоков, составляющим, по меньшей мере, 80% (мас.), предпочтительно, по меньшей мере, 90% (мас.), более предпочтительно, по меньшей мере, 95% (мас.).

10. Соединение по любому одному из предшествующих пунктов, где упомянутый модифицированный форполимер характеризуется уровнем содержания жестких блоков в диапазоне от 2 до 25% (мас.), предпочтительно от 10 до 15% (мас.).

11. Соединение по любому одному из предшествующих пунктов, где упомянутое соединение, полученное на стадии (iv), характеризуется уровнем содержания жестких блоков в диапазоне от 10 до 15% (мас.).

12. Поли(уретанамидное) соединение, полученное в результате проведения реакции между соединением по любому одному из предшествующих пунктов и, по меньшей мере, одним амином, характеризующимся функциональностью, составляющей, по меньшей мере, 1,8.

13. Поли(уретанимидное) соединение по п. 12, в котором функциональность амина предпочтительно составляет, по меньшей мере, 2.

14. Продукт, представляющий собой клей, герметик, покрытие, эластомер или пеноматериал и содержащий поли(уретанамидное) соединение по пп. 12, 13.

| US 2013041100 A1, 14.02.2013 | |||

| US 2013041101A1, 14.02.2013 | |||

| US 6177523 B1, 23.01.2001 | |||

| ЖЕСТКИЕ ПОЛИУРЕТАНОВЫЕ ПЕНОПЛАСТЫ | 1997 |

|

RU2184127C2 |

Авторы

Даты

2022-05-04—Публикация

2019-09-05—Подача