Настоящее изобретение относится к акриловым смесям, говоря более конкретно, к смесям низкомолекулярных акриловых полимеров и высокомолекулярных акриловых полимеров.

Улучшение перерабатываемости акриловых полимеров для различных сфер применения представляет собой важную область исследований, позволяющую добиться множества коммерческих преимуществ. Перерабатываемость полимеров в общем случае можно улучшить в результате увеличения индекса текучести расплава (MFI), и в промышленности акриловых полимеров это осуществляли в результате добавления к высокомолекулярному полимеру ПММА различных сополимеров, таких как сополимеры алкилакрилатов или метакриловой кислоты. Несмотря на то что таким образом можно добиться увеличения MFI, это в результате также может привести и к значительному уменьшению температуры стеклования полимера ПММА с последующим сокращением диапазона его сфер применения, таких как те, в которых требуется наличие стойкости к воздействию температур в диапазоне от умеренных до высоких.

В документе ЕР 0588147 описывается двухстадийный способ смешения, в основном предназначенный для использования в случае полиолефинов. Использование двухстадийного способа смешения имеет своей целью устранение проблем наличия «рыбьего глаза» в конечном продукте. Конкретные молекулярные массы не представлены.

Авторы Hwang и Cho, Department of Chemical Engineering, Pohang University, в описании на странице интернета, озаглавленном “Effect of chain entanglement on the bulk strength of glass polymer”, сообщают об определении критической плотности переплетения цепей при использовании оценок вязкости при разрушении. Они пришли к заключению о том, что использование ПММА с низкой величиной ММ неблагоприятным образом воздействует на энергию разрушения полимера.

В документе WO 086/05503 описываются смеси высоко- и низкомолекулярных полимеров алкилакрилатов, которые получают из данного мономера. Алкил(алк)акрилаты упоминаются только в качестве сомономерных компонентов высоко- или низкомолекулярного сополимера. Документ относится к использованию данных смесей для клеев, склеивающих при надавливании.

В документе JP 56-008476 описывается композиция клея, склеивающего при надавливании, полученная в результате смешивания (А) низкомолекулярного акрилового полимера, такого как ПММА, и (В) акрилового полимера. Как заявлено, композиция обеспечивает достижение улучшенной адгезии к шероховатым поверхностям.

В документе JP 07-174133 описываются смеси низко- и высокомолекулярных компонентов, в том числе полимеров алкил(алк)акрилатов в качестве высокомолекулярного компонента. Уровень содержания высокомолекулярного компонента уступает по величине уровню содержания низкомолекулярного компонента. Полезность смесей связана со сферой валков малой твердости. Низкомолекулярную добавку можно выбрать из:

мягчителей,

пластификаторов,

добавок, повышающих клейкость,

олигомеров

или смазок.

В документе JP 07-174189 описывается система, подобная той, что приведена в документе JP 07-174133, но она используется для улучшения характеристик демпфирования колебаний.

В документе JP 54-23539 описывается тонер, содержащий краситель, акриловый сополимер и необязательно винильный полимер. Сополимер предпочтительно содержит (а) метакрилаты, такие как метилметакрилат, (b) винильный мономер и (с) глицидилметакрилат (2,3-эпоксипропилметакрилат).

В документе ЕР 0144140 описывается смесь для смешивания с бентонитом в качестве бурового раствора. Смесь содержит низкомолекулярный водорастворимый неионный или анионный полимер и высокомолекулярный анионный полимер. Молекулярная масса низкомолекулярного компонента составляет величину, меньшую чем приблизительно 50000 (страница 2, строка 31), а молекулярная масса высокомолекулярного компонента составляет величину, большую чем приблизительно 500000. Полимеры акриловой смолы приводятся в качестве примеров низкомолекулярных компонентов (страница 2, строка 18), характеризующихся молекулярной массой, доходящей вплоть до 40000. В качестве общих примеров приводятся низшие алкил (С1-4) акрилаты, а акриловая кислота и метакриловая кислота упоминаются конкретно. Присутствие кислотных групп может способствовать достижению растворимости. Алкил(алк)акрилатные смеси не описываются.

В документе ЕР 1189987 В1 упоминается то, что при использовании ударопрочных высокомолекулярных акриловых полимеров на основе сшитого поли(мет)акрилата, смешанных с более низкомолекулярными акриловыми полимерами, можно добиться получения конкретного набора свойств, в том числе желательной теплостойкости по Вика.

Документ US 6388017 относится к способу введения полимера на этиленовой основе с узким молекулярно-массовым распределением в контакт с высокомолекулярным полимером, таким, чтобы имелось бы 0,1%→10% (мас.) молекул с молекулярной массой >1 миллион. В качестве возможного способа упоминается смешивание, хотя предпочтительной является сополимеризация.

В документах US 5306775, US 5319029 и US 5380803 описываются смеси высоко- и низкомолекулярных полиолефинов, имеющие целью улучшение сопротивления растрескиванию, прозрачности и тому подобного.

В документе FR 2749591 описывается чистящая композиция для оборудования по переработке пластиков. Присутствуют два компонента ПММА:

(а) 95%-25% (мас./мас.) высокомолекулярного нетермопластичного компонента ПММА; и

(b) 5-75% (мас./мас.) термопластичного ПММА.

В описании термин «высокая молекулярная масса» определяют как «среднюю молекулярную массу, большую чем 500[000], предпочтительно большую чем 1000[000] дальтон…».

Подобным же образом, описание определяет термин «термопластичный [ПММА]… понимается как [ПММА], характеризующийся средней молекулярной массой в диапазоне от 50[000] до 200[000]…». Нетермопластичный ПММА в ходе проведения процесса чистки, по-видимому, сохраняется в виде твердой фазы.

В соответствии с первым аспектом настоящего изобретения предлагается акриловая полимерная композиция, содержащая смесь в расплаве термопластичного высокомолекулярного акрилового материала (ВМАМ) и термопластичного низкомолекулярного акрилового материала (НМАМ), при этом, по меньшей мере, 70% (мас./мас.), при расчете на совокупную массу ВМАМ, упомянутого ВМАМ составляет (со)полимер на основе алкил(алк)акрилата, причем упомянутый (со)полимер содержит, по меньшей мере, 80% (мас./мас.) первого полимера, полученного из мономерных звеньев С1-С12 алкил (С1-С8 алк)акрилата, и необязательно вплоть до 20% (мас./мас.), при расчете на упомянутый (со)полимер на основе алкил(алк)акрилата, первого сополимера, полученного из мономерных звеньев С1-С12 алкил(С0-С8 алк)акрилата и/или (С0-С8 алк)акриловой кислоты, при этом упомянутый ВМАМ характеризуется среднемассовой молекулярной массой в диапазоне от 40000 дальтон до 1000000 дальтон, причем, по меньшей мере, 70% (мас./мас.), при расчете на совокупную массу НМАМ, упомянутого НМАМ составляет (со)полимер на основе алкил(алк)акрилата, причем упомянутый (со)полимер содержит, по меньшей мере, 80% (мас./мас.) второго полимера, полученного из мономерных звеньев С1-С12 алкил (С1-С8 алк)акрилата, и необязательно вплоть до 20% (мас./мас.), при расчете на упомянутый (со)полимер на основе алкил(алк)акрилата, второго сополимера, полученного из мономерных звеньев С1-С12 алкил(С0-С8 алк)акрилата и/или (С0-С8 алк)акриловой кислоты, при этом упомянутый НМАМ характеризуется среднемассовой молекулярной массой в диапазоне от молекулярной массы переплетения (Ме) (выраженной в тысячах дальтон) до 250000 дальтон, при том условии, что ВМАМ характеризуется величиной Mw, большей, чем Mw у НМАМ.

Предпочтительно первый полимер ВМАМ и второй полимер НМАМ представляют собой одно и то же, то есть если первый полимер представляет собой полимер на основе метил(мет)акрилата, то тогда и второй полимер представляет собой полимер на основе метил(мет)акрилата и тому подобное. Подобным же образом, предпочтительно первый сополимер и второй сополимер представляют собой одно и то же, то есть если первый сополимер представляет собой сополимер на основе этилакрилата, то тогда и второй сополимер представляет собой сополимер на основе этилакрилата и тому подобное. Предпочтительно соотношение количеств первый полимер: первый сополимер составляет величину в пределах ±30% от соотношения количеств второй полимер: второй сополимер, более предпочтительно в пределах ±20%, наиболее предпочтительно в пределах ±10%.

Предпочтительно массовое соотношение ВМАМ:НМАМ в композиции превышает 1:1, более предпочтительно составляет, по меньшей мере, 6:5, наиболее предпочтительно, по меньшей мере, 7:3.

Предпочтительно акриловая полимерная композиция содержит, при расчете на массу акриловой полимерной композиции, вплоть до 55% (мас./мас.) НМАМ и, по меньшей мере, 40% (мас./мас.) ВМАМ, более предпочтительно вплоть до 15% (мас./мас.) НМАМ и, по меньшей мере, 50% (мас./мас.) ВМАМ, наиболее предпочтительно вплоть до 10% (мас./мас.) НМАМ и, по меньшей мере, 60% (мас./мас.) материала ВМАМ.

Под смесью в расплаве подразумевают композицию, которую получили по способу смешения в расплаве. Под смешением в расплаве подразумевается способ перемешивания в расплаве, который приводит к уменьшению неоднородности двойной (или содержащей больше компонентов) композиции различных полимеров (в том числе полимеров, которые отличаются друг от друга только своей молекулярной массой). Механизм перемешивания заключается в инициировании физического перемещения ингредиентов при повышенной температуре (предпочтительно Т> температура стеклования Tg для всех полимерных компонентов). Он включает обеспечение проведения распределяющего и диспергирующего перемешивания, достаточного для получения возможности считать ингредиенты в смеси гомогенными. Следовательно, это требует прохождения для полимеров конвективного перемешивания под действием ламинарного течения в течение достаточно продолжительного промежутка времени, такого, чтобы время пребывания полимеров в технологическом процессе перемешивания превышало бы время, необходимое для достижения гомогенизации при использовании данного технологического процесса. (Предпочтительно рекомендованная практика проведения работ обеспечивает достижение в широком смысле подобия размера и формы перемешиваемых полимерных компонентов, что таким образом содействует проведению диспергирующего перемешивания). Подходящие для использования методики перемешивания могут включать одно- или двухшнековое экструдирование или перепускание через способ подачи шнековым питателем при литьевом формовании.

Такое определение исключает использование смешения только под действием давления (даже если температуру увеличат до величины, значительно превышающей температуру стеклования) или смешения в результате перемешивания в растворе и последующего выпаривания (C Rauwendaal Polymer Extrusion Hanser Publishers, Munich (1994) ISBN 3-446-17960-7; page 322 и JM Deely and KF Wissbrun Melt Rheology and its role in plastics processing, Theory and Applications Van Nostran Reinhold, New York (1990) ISBN 0-442-22099-5; page 480).

Ссылки на Ме в настоящем документе должны подразумевать определение при получении характеристик торсионной реологии расплава.

Такое получение характеристик проводят в соответствии с документом ASTM D4440. Говоря конкретно, Ме необходимо воспринимать как величину, определяемую для образца полимера следующим образом:

перед установкой в торсионном пластометре получают твердые предварительно сформованные диски, которые высушивают в вакуумном сушильном шкафу в течение ночи при 70°С для удаления остаточной влаги. После этого их устанавливают между параллельными пластинами с диаметром 25 мм в ротационном пластометре Rheometrics RDAII.

Верхнее приспособление для испытаний опускают таким образом, чтобы оно коснулось бы нижнего приспособления для испытаний при приблизительно том же самом нормальном усилии, воздействию которого оно подвергается во время испытания. После этого индикатор просвета выставляют на ноль. Затем верхнее приспособление для испытаний поднимают и на нижнем приспособлении для испытаний располагают образец в виде диска.

Пластину осторожно опускают на поверхность диска, а после этого нагревают до температуры, обычно равной 140°С, при одновременном выдерживании заданной установки просвета для образца в виде диска с толщиной 2 мм. Как только диск полимера по виду расплавится, избыток полимерного образца, выступающий по бокам конуса и пластины, обрезают при использовании острого ножа. После этого на образец при данной фиксированной температуре при помощи пластометра оказывают воздействие крутильными колебаниями с частотами в диапазоне от 0,01 до 100 рад/сек при фиксированной амплитуде деформации 5%. В ходе проведения данной развертки по частоте при каждой частоте определяют модуль накопления (упругости) G'(ω) и модуль потерь (вязкости) G''(ω).

После этого температуру расплава увеличивают до величины, обычно на 20-30°С превышающей прежнюю, при этом экспериментальную методику повторяют. Измерения обычно проводят при 230°С, вплоть до максимальной температуры, обычно равной 250°С.

Измерение модулей накопления и потерь делает возможным вычисление комплексной вязкости η*(ω) при использовании стандартного соотношения (ссылка: LA Utraki Polymer Alloys and Blends, p134 Hanser Publishers (1990)):

(4а)

(4а)

После этого модули накопления и потерь подвергали воздействию температурно-временной суперпозиции со сдвигом до эталонной температуры 230°С при использовании компьютерной программы Shiftt.exe, концептуально описанной и вместе с кодом источника приведенной в работе GV Gordon and MT Shaw Computer Programs for Rheologists, Hanser Publishers (1994).

Получающиеся в результате «обобщенные кривые» сдвигали до эталонной температуры 230°С в предположении равенства температуры стеклования приблизительно 100°С при использовании в качестве эталонных спектров для наложения либо tan δ (G''(ω)/G'(ω)), либо модуля накопления G'(ω).

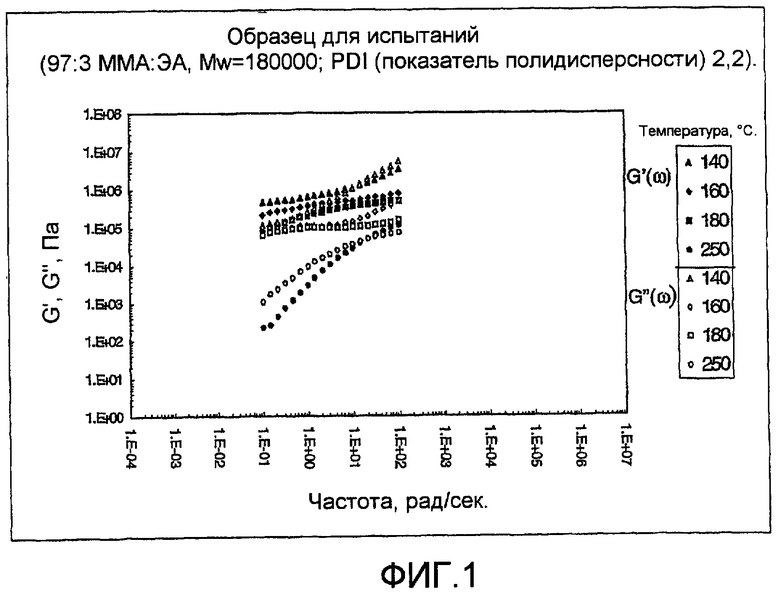

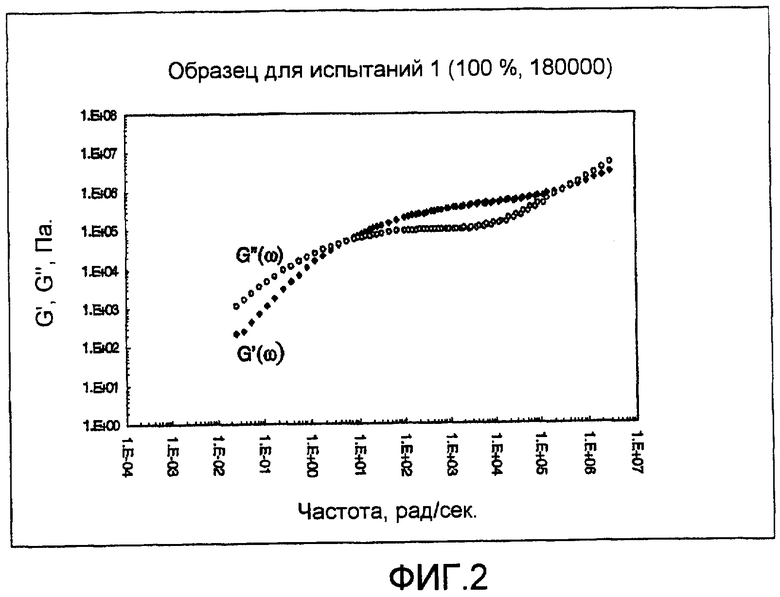

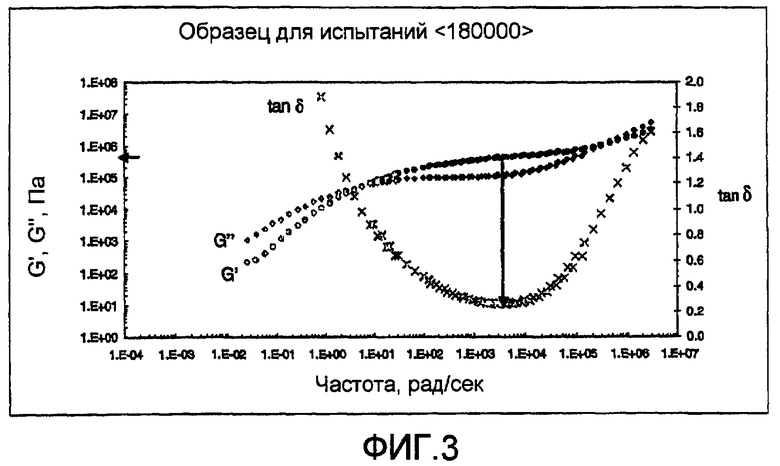

Приведенные далее фигуры (1-3) представляют пример основных реологических данных для образца для испытаний до и после суперпозиции с обобщенной кривой.

Фиг.(1): Данные по торсионной реологии для образца для испытаний, измеренные в диапазоне от 0,01 до 100 Гц и в диапазоне от 140 до 250°С.

Фиг.(2): Данные по торсионной реологии в форме «обобщенной кривой» для образца для испытаний, подвергнутой суперпозиции со сдвигом до 230°С. В данном случае демонстрируется полный реологический спектр для данного полимера в диапазоне частот от 10-2 до 107 рад/сек.

Определение молекулярной массы переплетения из обобщенных кривых

Молекулярная масса переплетения соотносится с модулем сдвига на плато, определяемым по данным, таким как продемонстрированные на фиг.(2), в соответствии с зависимостью

(8)

(8)

где ρ представляет собой плотность полимера при температуре Т. Значения для полимера ПММА при конкретных температурах можно найти в работе FN Cogswell Polymer Melt Rheology Appendix 9 p156,

Woodhead Publishing Ltd 1997, G0 N представляет собой модуль на плато, а R представляет собой газовую константу (8,3144 Дж моль-1 К-1), и k представляет собой константу, величина которой составляет 4/5 (определения интервала переплетения и констант времени в трубчатой модели приведены в работе RG Larson et al Journal of Rheology 47 p809 (2003)).

Модуль на плато можно получить из обобщенной кривой в виде того значения модуля накопления G'ω), при котором tan δ достигает локального минимума (смотрите S Wu “Chain Structure and entanglements” Journal of Polymer Science: Pt B Polymer Physics 27 p723 (1989)).

Таким образом, получение данных с фиг.(2) и графическое построение зависимости для tan δ делают возможной определение величины G0 N.

Фиг.(3). Модуль на плато G0 N, рассчитанный по G'(ω) при минимальной величине tan δ(=G''(ω)/G'(ω)) с использованием набора данных с фиг.(2). G0 N в соответствии с данным определением равен 0,46 МПа.

Предпочтительно композиции настоящего изобретения являются термопластичными, а нетермоотверджающимися композициями. Предпочтительно смеси в расплаве представляют собой гомогенные смеси в расплаве.

Композиция необязательно может включать второй или дополнительный компонент ВМАМ (определенный тем же самым образом, что и вышеупомянутый первый ВМАМ), который характеризуется среднемассовой молекулярной массой, большей, чем среднемассовая молекулярная масса НМАМ, но которая может оказаться меньшей или большей, чем среднемассовая молекулярная масса другого компонента (компонентов) ВМАМ. Данный второй или дополнительный компонент может присутствовать с уровнем содержания, при расчете на количество акриловой полимерной композиции, равным, по меньшей мере, 5% (мас./мас.), более предпочтительно, по меньшей мере, 10% (мас./мас.), наиболее предпочтительно, по меньшей мере, 15% (мас./мас.). Предпочтительно упомянутый второй или дополнительный ВМАМ характеризуется среднемассовой молекулярной массой, меньшей, чем среднемассовая молекулярная масса первого компонента ВМАМ. В другом случае, второй или дополнительный ВМАМ может включать любой из предпочтительных признаков первого ВМАМ, в том числе любую соотносительную зависимость с НМАМ, такую как те, что касаются природы и содержания третьих полимера и сополимера в сопоставлении со вторыми полимером и сополимером НМАМ.

В дополнение к этому предпочтительно первый полимер ВМАМ и третий или дополнительный полимер второго или дополнительного ВМАМ представляют собой одно и то же. Предпочтительно первый сополимер и третий сополимер представляют собой одно и то же. Предпочтительно соотношение количеств первый полимер: первый сополимер составляет величину в пределах ±30% от соотношения количеств третий полимер: третий сополимер, более предпочтительно в пределах ±20%, наиболее предпочтительно в пределах ±10%.

ВМАМ (в том числе второй или дополнительный компонент ВМАМ в случае наличия такового) может присутствовать, при расчете на совокупную массу акриловой полимерной композиции, с уровнем содержания, доходящим вплоть до 99% (мас./мас.), более предпочтительно вплоть до 96% (мас./мас.), наиболее предпочтительно вплоть до 94% (мас./мас.).

НМАМ может присутствовать, при расчете на совокупную массу акриловой полимерной композиции, с уровнем содержания, равным, по меньшей мере, 1% (мас./мас.), более предпочтительно, по меньшей мере, 2% (мас./мас.), наиболее предпочтительно, по меньшей мере, 4% (мас./мас.).

НМАМ может присутствовать, при расчете на совокупную массу акриловой полимерной композиции, в количестве в диапазоне 1-60% (мас./мас.), более предпочтительно 2-55% (мас./мас.), наиболее предпочтительно 4-51% (мас./мас.), в особенности 4-40% (мас./мас.), в большей степени в особенности 4-30% (мас./мас.).

ВМАМ (в том числе второй или дополнительный компонент ВМАМ в случае наличия такового) может присутствовать, при расчете на совокупную массу акриловой полимерной композиции, в количестве в диапазоне 99-40% (мас./мас.), более предпочтительно 98-49% (мас./мас.), наиболее предпочтительно 98-70% (мас./мас.), в особенности 98-45% (мас./мас.), в большей степени в особенности 96-49% (мас./мас.), в наибольшей степени в особенности 96-60% (мас./мас.) или 96-70% (мас./мас.).

ВМАМ и НМАМ совместно могут составлять 90% (мас./мас.), более предпочтительно 95% (мас./мас.), наиболее предпочтительно 99% (мас./мас.), в особенности по существу 100% (мас./мас.) полученных из акриловых мономеров компонентов акриловой полимерной композиции.

Предпочтительно НМАМ характеризуется среднемассовой молекулярной массой (Mw), превышающей 11000 дальтон, более предпочтительно превышающей 15000 дальтон, наиболее предпочтительно превышающей 20000 дальтон. В некоторых вариантах реализации она может превышать 50000 или даже 70000.

Предпочтительно НМАМ характеризуется величиной Mw, меньшей чем 150000, более предпочтительно меньшей чем 70000, наиболее предпочтительно меньшей чем 65000. В особенности предпочтительная величина Mw для НМАМ имеет значение, меньшее чем 40000, в еще большей степени в особенности предпочтительной является величина, меньшая чем 25000.

Верхние пределы и нижние пределы, определенные в настоящем документе для Mw НМАМ и Mw ВМАМ, можно комбинировать в рамках любой соответствующей комбинации.

Предпочтительно ВМАМ характеризуется величиной Mw, превышающей 50000 дальтон, более предпочтительно превышающей 70000 дальтон, наиболее предпочтительно превышающей 85000 дальтон.

Первый компонент ВМАМ может характеризоваться величиной Mw, превышающей 100000, более предпочтительно 120000, наиболее предпочтительно 140000, в то время как второй или дополнительный компонент ВМАМ может характеризоваться величиной Mw, превышающей 50000, более предпочтительно превышающей 60000, наиболее предпочтительно превышающей 70000.

Предпочтительно первый или второй сополимер на основе C1-C12 алкил(C0-C8 алк)акрилата и/или (С0-С8 алк)акриловой кислоты, в случае наличия такового, составляет вплоть до 15 мас.% сополимера на основе алкил(алк)акрилата, более предпочтительно вплоть до 10 мас.%, наиболее предпочтительно вплоть до 8 мас.%. Первый или второй сополимер может представлять собой полимер на основе C1-C12 алкил(C0-C8 алк)акрилата или на основе (C0-C8 алк)акриловой кислоты или их комбинацию и может присутствовать в НМАМ или ВМАМ с независимыми уровнями содержания. Предпочтительно соответствующий (со)полимер на основе алкил(алк)акрилата составляет более чем 80 мас.% ВМАМ или НМАМ, более предпочтительно более чем 90 мас.%, наиболее предпочтительно упомянутый соответствующий (со)полимер составляет более чем 95 мас.% НМАМ или ВМАМ.

Предпочтительно ВМАМ и НМАМ совместно составляют более чем 80 мас.% акриловой полимерной композиции, более предпочтительно, по меньшей мере, 90 мас.% акриловой полимерной композиции, наиболее предпочтительно, по меньшей мере, 95 мас.%, в особенности 99 или 100 мас.% акриловой полимерной композиции.

Остаточная часть (т.е. до 100%) акриловой полимерной композиции, и/или ВМАМ, и/или НМАМ может состоять из подходящих для использования добавок, предпочтительно неакриловых добавок. Предпочтительно добавки составляют менее чем 30% (мас./мас.), более предпочтительно менее чем 20% (мас./мас.), наиболее предпочтительно менее чем 10% (мас./мас.), а в особенности менее чем 5% упомянутой композиции, и/или ВМАМ, и/или НМАМ.

Добавки могут включать термостабилизаторы, УФ-стабилизаторы, красители, регуляторы блеска, регуляторы диффузии, антипирены и смазки. Предпочтительно добавки не включают сшивателей. Предпочтительно акрилаты, используемые в настоящем изобретении, не имеют функциональных групп, способных обеспечить протекание существенного сшивания в композиции или в последующих композициях, содержащих композицию. Предпочтительно любые звенья акриловой кислоты, имеющие свободные гидроксильные группы и присутствующие в композиции, не выступают в роли сшивателя или не присутствуют в количестве, достаточном для обеспечения протекания существенного сшивания. В частности, композиции настоящего изобретения предпочтительно не характеризуются существенными уровнями содержания в полимерных цепях неакриловых или винильных мономерных звеньев (отличных от тех винильных мономерных звеньев, которые получаются из акриловых мономеров). Предпочтительно «акриловые мономеры» и тому подобное, что используют в настоящем изобретении, не характеризуются какими-либо или существенными (например, большими чем 1%) уровнями содержания акрилонитрильных мономеров, но действительно включают замещенные или незамещенные мономеры на основе С1-С12 алкил(С0-С8 алк)акрилата и мономеры на основе (С0-С8 алк)акриловой кислоты. Предпочтительно замещенные акриловые мономеры и тому подобное не имеют каких-либо (или в случае наличия таковых не характеризуются существенным уровнем содержания в мономерах) заместителей, способных обеспечить протекание сшивания с тем же самым или другим заместителем в акриловом мономерном звене соседней или той же самой полимерной цепи. В частности, акриловые мономерные звенья полимеров и сополимеров настоящего изобретения не характеризуются каким-либо существенным уровнем содержания мономерных звеньев, имеющих заместителей в виде групп глицидила или гидроксила (отличного от группы (алк)акриловой кислоты). Под термином «существенный», используемым выше, подразумевается количество, меньшее чем 5% (мас./мас.) в ВМАМ или НМАМ, более предпочтительно меньшее чем 1% (мас./мас.), наиболее предпочтительно меньшее чем 0,1%, в особенности меньшее чем 0,01% (мас./мас.), в большей степени в особенности равное 0,001% (мас./мас.).

Акриловая полимерная композиция также может формировать полимер основы последующей системы, требующей наличия полимера основы, такой как ударопрочный полимер или смола, растворенная или диспергирования в растворителе.

В соответствии с этим изобретение во втором аспекте распространяется на акриловую композицию, содержащую

(а) акриловую полимерную композицию, соответствующую первому аспекту настоящего изобретения, и

(b) подходящий для использования растворитель.

Предпочтительно соотношение (мас./мас.) растворитель (b): полимер (а) в упомянутом втором аспекте находится в диапазоне от 10:90 до 60:40, более предпочтительно от 20:80 до 50:50, наиболее предпочтительно от 30:70 до 45:55.

Подходящим для использования растворителем является н-бутилацетат.

Модифицирование ударопрочных смесей на основе сшитого поли(мет)акрилата низкомолекулярным компонентом известно для низких уровней содержания сшитого поли(мет)акрилата. Однако, как это ни удивительно, но изобретатели обнаружили выгодные свойства, например высокую величину Tg при намного больших уровнях содержания модификаторов ударопрочности.

В соответствии с этим в третьем аспекте изобретение распространяется на ударопрочную акриловую полимерную композицию, содержащую

(а) полимер основы, соответствующий акриловой полимерной композиции первого аспекта настоящего изобретения, и

(b) модификатор ударопрочности со структурой «ядро-оболочка», предпочтительно смешанный с ним.

Предпочтительно соотношение (мас./мас.) (а):(b) в третьем аспекте находится в диапазоне от 30:70 до 90:10, более предпочтительно от 40:60 до 80:20, наиболее предпочтительно от 50:50 до 70:30.

В особенности предпочтительные уровни содержания компонента (b) в ударопрочной акриловой полимерной композиции находятся в диапазоне 7-50% (мас./мас.), более предпочтительно 30-50% (мас./мас.), наиболее предпочтительно 32-40% (мас./мас.).

Подходящие для использования частицы со структурой «ядро-оболочка» представляют собой дискретные частицы, полученные в результате проведения многостадийной прививочной сополимеризации обычно в соответствии с методиками эмульсионной полимеризации, каждая из которых имеет многослойную структуру и в общем случае используется для улучшения ударной вязкости полимеров, таких как акриловые материалы. Доступен широкий ассортимент данных частиц, которые различаются по типу сополимеров, из которых их получают, и по количеству и объему оболочек, имеющихся вокруг ядра. Обычно ядро получают из метакрилатного гомо- или сополимера, а первая оболочка обеспечивает наличие каучукообразного материала, характеризующегося низкой величиной Tg и обычно образованного из сополимера алкилакрилата/стирола. Рецептуру данной оболочки зачастую составляют с целью придания ей каучукообразного характера для модифицирования ударопрочности при одновременном обеспечении для нее соответствия по показателю преломления с акриловым субстратом, в который ее необходимо ввести. Предпочтительный тип сополимера, образующего оболочку, в своей основе имеет н-бутилакрилат и ароматический сомономер, например стирол или его производное. Также может присутствовать и вторая или последующая оболочка. Коммерчески доступно множество подходящих для использования частиц со структурой «ядро-оболочка», например IR441, доступный в компании Mitsubishi Rayon Co., и некоторые коммерчески доступные марки акриловых формовочных материалов включают подобные материалы, предварительно примешанные к полимеру. Одна подходящая для использования частица со структурой «ядро-оболочка» описывается в документе WO 96/37531, содержание которого посредством ссылки включается в настоящий документ, и включает (мет)акриловое полимерное ядро, первую оболочку, содержащую полимер с низкой величиной Tg, содержащий 0-25% (мас.) стирольного мономера и 75-100% (мас.) акрилового мономера, при этом (мет)акриловый мономер способен образовывать гомополимер, характеризующийся величиной Tg в диапазоне от -75 до -5°С, причем первая оболочка составляет, по меньшей мере, 65% (об.) объединенного объема ядра и первой оболочки (согласно определению по методу просвечивающей электронной микроскопии, идентифицирующему оболочку в результате контрастирования, и в предположении сферичности частиц и при использовании выражения 4/3πr3 для определения объема ядра и структуры «ядро/оболочка»), и необязательно вторую оболочку, которая содержит второй (мет)акриловый полимер, который может быть тем же самым, что и первый (мет)акриловый полимер, или может быть отличным от него, и ядро и первая оболочка совместно содержат 0,5-1,0% (мас.) прививочного сшивателя.

Подходящие для использования методику и прибор просвечивающей электронной микроскопии представляет система Philips CM12 TEM.

Настоящее изобретение необязательно относится к акриловым полимерным композициям, которые по существу не содержат модификатора ударопрочности, полученного из сшитых поли(мет)акрилатов, либо предварительно примешанного к высокомолекулярному компоненту, либо другим образом объединенного с ним, и необязательно не содержат такого модификатора ударопрочности, предварительного примешанного к любому из компонентов. Собственно говоря, в одном варианте реализации предусматривается акриловая полимерная композиция, по существу не содержащая модификатора ударопрочности. Под «по существу отсутствием содержания» подразумевается количество акриловой полимерной композиции модификатора ударопрочности, меньшее чем 1% (мас./мас.), более предпочтительно меньшее, чем 0,5% (мас./мас.), наиболее предпочтительно меньшее чем 0,1% (мас./мас.).

Однако, в выгодном случае добавление компонента, образующего модификатор ударопрочности, в случае использования такового в настоящем изобретении можно проводить в рамках одностадийного способа, то есть ВМАМ, НМАМ и компонент, образующий модификатор ударопрочности, можно смешивать друг с другом в подходящих количествах на одной стадии смешения в расплаве, где на этап смешения в расплаве их вводят в виде отдельных компонентов.

Однако, в порядке альтернативы компонент, образующий модификатор ударопрочности, можно предварительно смешать с НМАМ до смешения в расплаве ударопрочного НМАМ и ВМАМ. Преимущество данного подхода заключается в том, что свойства ударопрочного НМАМ будут в большей степени подобны свойствам ВМАМ и таким образом будет легче проводить переработку и смешение в расплаве вместе с ним. Благодаря использованию данного варианта, по-видимому, более близкими станут и оптимальные условия смешения, такие как температура для каждого компонента.

Поэтому в соответствии с дополнительным аспектом настоящего изобретения предлагается способ смешения в расплаве для получения ударопрочной акриловой полимерной композиции, соответствующей третьему аспекту изобретения, включающий стадии:

смешения в расплаве следующих отдельных компонентов на одной стадии смешения в расплаве:

ВМАМ, соответствующего первому аспекту настоящего изобретения;

НМАМ, соответствующего первому аспекту настоящего изобретения;

и модификатора ударопрочности со структурой «ядро-оболочка».

В качестве еще одной дополнительной альтернативы модификатор ударопрочности можно смешивать с предварительно смешанной акриловой полимерной композицией из первого или любого аспекта изобретения. В выгодном случае под этим подразумевается то, что акриловая полимерная композиция изобретения может быть подвергнута модифицированию ударопрочности после получения.

Во избежание сомнений ссылки на смешение или смешение в расплаве в настоящем документе необязательно включают перед фазой плавления фазу смешения в переворачивающейся емкости.

ВМАМ и НМАМ предпочтительно представляют собой простые однофазные полимеры, обычно получаемые по одному и тому же способу полимеризации. Перед смешением они могут иметь любую форму, подходящую для использования при смешении, такую как бисерины, дробь или гранулы. Подходящие для использования способы получения ВМАМ или НМАМ включают полимеризацию в массе и суспензионную полимеризацию. Несмотря на то что ВМАМ и/или НМАМ можно получать и по способу эмульсионной полимеризации, предпочтительно их так не получать, поскольку данный способ включает в технологический процесс дополнительные ненужные стадии, может привести к включению неоднофазных полимеров и не позволяет с легкостью в результате получать размеры бисерин или гранул, согласующиеся с соответствующими размерами для ВМАМ/НМАМ, полученных не по способу эмульсионной полимеризации.

Как это не удивительно, но в сопоставлении с изолированным ВМАМ полимерная смесь в расплаве, соответствующая любому из аспектов настоящего изобретения, характеризуется намного более высоким индексом текучести расплава (MFI) и сопоставимой величиной Tg.

Поскольку величину Tg выдерживают на сопоставимом уровне с соответствующей характеристикой ВМАМ, композиции можно использовать в широком ассортименте подобных сфер применения, но при улучшенной перерабатываемости вследствие повышенной величины MFI. Например, сопоставимую перерабатываемость можно выдерживать при пониженных продолжительностях циклов, что таким образом уменьшает стоимость производства. В выгодном случае изобретение также предлагает преимущества и по переработке, поскольку смеси с высокими величинами Tg требуют использования меньшего времени на переработку, то есть времени охлаждения во время переработки. Поэтому при использовании изобретения могут быть использованы повышенные скорости охлаждения деталей в устройстве. Кроме того, получения целостной конструкции можно будет добиться при повышенных конечных температурах деталей, что эффективно позволяет уменьшить продолжительности циклов охлаждения. Одна сфера применения, в которой это будет выгодно, относится к сферам применения при формовании толстых сечений, где требуются полимеры с высокой текучестью расплава. Такие полимеры с высокой текучестью расплава можно будет быстрее извлекать из формы, если величина Tg полимера будет выше.

В соответствии с этим изобретение в еще одном аспекте распространяется на использование полимеров изобретения в способах формования толстых сечений и извлечения из формы, а также на формованные изделия с толстыми сечениями, полученные из композиций изобретения. Под формованными изделиями с толстыми сечениями подразумевается изделие со средней толщиной формованного продукта в диапазоне от 3 мм до 100 мм, более предпочтительно от 5 мм до 50 мм, наиболее предпочтительно от 5 мм до 20 мм. В особенности предпочтительными являются сечения в диапазоне 5-10 мм. Толстое сечение также можно распространить и на продукты, у которых любые части сечения располагаются на удалении от ближайшей поверхности продукта, большем чем 3 мм, более предпочтительно большем чем 4 мм, наиболее предпочтительно большем чем 5 мм, а в особенности большем чем 6 мм. Изобретение также распространяется на формованные полимерные продукты с толстыми сечениями, полученные из композиции, соответствующей любому из 1-го, 2-го и 3-го аспектов настоящего изобретения.

Еще одно преимущество возможности увеличения MFI подразумевает то, что могут быть получены новые полимеры, обладающие уникальными свойствами. Полимеры с высокой величиной Tg/высокой величиной MFI являются в особенности подходящими для использования в сферах применения, характеризующиеся наличием теплового воздействия, таких как сферы применения в осветительных приборах. Сферы применения, характеризующиеся наличием теплового воздействия, представляют собой сферы применения, в которых конечный формованный продукт может подвергаться воздействию температур, превышающих 50°С, более часто превышающих 70°С. Поэтому такие полимерные смеси являются подходящими для использования при достижении повышенной гибкости дизайна в сферах применения при освещении или в других сферах применения, в которых полимер подвергается воздействию расположенного поблизости источника тепла.

Поэтому в соответствии с четвертым аспектом настоящего изобретения предлагается формованный полимерный продукт, содержащий акриловую полимерную композицию, соответствующую первому, второму или третьему аспекту настоящего изобретения. Упомянутый формованный продукт можно получать по способам литьевого формования или экструзионного формования.

Увеличение MFI также должно приводить к уменьшению вязкости в сферах применения при нанесении покрытия в том смысле, что без увеличения вязкости может быть использовано большее количество полимера, или при одном и том же количестве полимера может быть получена пониженная вязкость.

В соответствии с этим в пятом аспекте настоящего изобретения предлагается использование акриловой композиции, соответствующей любому из аспектов настоящего изобретения, для получения смешанной в расплаве композиции или формованного полимерного продукта с повышенной величиной MFI (в сопоставлении с ВМАМ, не смешанным с НМАМ).

Предпочтительно изобретение также предлагает смешанную в расплаве композицию или формованный полимерный продукт с высокой величиной Tg.

Испытания по определению высокой величины Tg и/или повышенной величины MFI можно проводить при использовании следующего далее метода. Величины Tg и MFI для обычного полимера устанавливают при помощи обычно используемых способов. Во избежание сомнения ссылки на MFI в настоящем документе представляют собой ссылки на величины MFI, выраженные в единицах граммы/10 минут и определенные при 230°С с использованием массы 3,8 кг в соответствии с документом ASTM D1238-98, Procedure A.

Низкомолекулярные добавки смешивают с обычным полимером с таким уровнем содержания, который предпочтительно приводит к увеличению индекса текучести расплава обычного полимера, например, равному 15 г/10 мин. Если величину Tg измерить для увеличения MFI на 15 г/10 мин, то экспериментально установлено, что в данном варианте величина Tg обычно будет претерпевать уменьшение только в диапазоне от 1 до 15°С, более часто 2-12°С, наиболее часто 4-10°С. Даже в случае увеличения MFI на 25 г/10 мин величина Tg обычно будет уменьшаться только на 1-20°С, более часто 2-15°С, наиболее часто 4-12°С. Предпочтительно для каждого увеличения MFI на 5 г/10 мин уменьшение Tg будет составлять менее чем 5°С, обычно данное соответствие будет соблюдаться вплоть до очень высоких величин MFI, например, доходящих вплоть до 35 г/10 мин, 40 или 45 г/10 мин.

Данный вариант усовершенствования отличает изобретение от альтернативного способа увеличения индекса текучести расплава на ту же самую величину (например, 15 г/10 мин). Этого добиваются в результате сохранения молекулярной массы постоянной, но увеличения уровня содержания акрилатного сомономера, используемого в сополимере. Данная альтернативная стратегия приводит к увеличению MFI на 15 г/10 мин за счет подавления температуры стеклования на величину порядка более чем 15°С.

Поэтому высокой величиной Tg можно считать величину Tg подвергаемого испытанию (со)полимера изобретения, которая превышает соответствующую величину сравнительного сополимера, характеризующегося той же самой величиной MFI, который получают из того же самого типа и эквивалентного количества мономера (мономеров) на основе С1-С12 алкил(С1-С8 алк)акрилата, но повышенного количества мономера (мономеров) на основе С1-С12 алкилакрилата с достижением таким образом необходимого увеличения MFI, и который не является смешанными в расплаве ВМАМ и НМАМ, соответствующими изобретению, где «эквивалентное количество» С1-С12 алкил С1-С8 алкакрилата представляет собой то же самое количество, уменьшенное за счет пропорционального увеличения в сравнительном сополимере количества С1-С12 алкилакрилата, например, если сравнительный сополимер содержит на 5% (мас./мас.) С1-С12 алкилакрилата больше, чем полимер, подвергаемый испытанию, то тогда количество С1-С12 алкил С1-С8 алкакрилата в сравнительном сополимере уменьшается на 5% (мас./мас.).

Предпочтительно при величине MFI полимерной смеси в диапазоне 30-50 г/10 мин величина Tg предпочтительно находится в диапазоне 80°С-110°С, более предпочтительно 85°С-110°С, наиболее предпочтительно 90°С-110°С.

Ссылки на Tg в настоящем документе должны подразумевать определение при использовании методики ДСК в соответствии с документом ASTM E1356-98 в виде экстраполированной температуры начала перехода для 2-го повторного нагревания, если только не будет указано другого.

В соответствии с шестым аспектом настоящего изобретения предлагается способ получения акриловой полимерной композиции, включающий стадии:

а) введения термопластичного высокомолекулярного акрилового материала (ВМАМ) в контакт с термопластичным низкомолекулярным акриловым материалом (НМАМ); и

b) перемешивания упомянутых ВМАМ и НМАМ при повышенной температуре вплоть до получения смеси в расплаве;

где упомянутая повышенная температура превышает температуру стеклования как ВМАМ, так и НМАМ.

Стадии а) и b) можно проводить последовательно или одновременно. Предпочтительно акриловая полимерная композиция соответствует тому, что определяется в любом из других аспектов настоящего изобретения.

Смешение в расплаве можно проводить в соответствии с методиками экструзионного или литьевого формования.

Далее изобретение будет проиллюстрировано прилагающимися примерами. Фиг.1 демонстрирует сравнительные результаты при эквивалентных количествах добавок на основе алкилакрилата и метакриловой кислоты. Данные результаты также продемонстрированы в таблице 1.

Экспериментальный раздел

Полимеризация

Полимерные образцы получали по способу обычной свободно-радикальной суспензионной полимеризации, что в результате приводило к получению бисерин полимера, характеризующегося заданными химическим составом и молекулярно-массовым распределением. Бисерины полимера высушивали в вакуумном сушильном шкафу в течение ночи при 70°С для удаления всей остаточной влаги.

Смешение в расплаве

Смеси бисерин полимеров, характеризующихся различными однородными молекулярными массами, получали в результате сначала отвешивания известного количества каждого полимера при использовании чашечных весов. Надлежащее количество каждого полимера, составляющего композицию смеси, перемешивали в переворачивающемся пластиковом мешке в течение приблизительно пяти минут для обеспечения тщательного диспергирования компонентов. После этого смесь, подвергнутую перемешиванию в переворачивающейся емкости, размещали в чистом металлическом контейнере и высушивали в вакуумном сушильном шкафу в течение ночи при 70°С для удаления любой остаточной влаги.

Высушенные смеси, подвергнутые перемешиванию в переворачивающейся емкости, уплотняли до получения экструдируемого непрерывного потока расплава благодаря использованию двухшнекового смесителя в виде экструдера DSM micro (объем 15 см3), обогреваемого во всех зонах при 230°С (намного больше, чем температура стеклования, равная приблизительно 100°С), работающего при частоте вращения шнека, равной, по меньшей мере, 60 об/мин. Времена пребывания при прохождении через экструдер выбирали обеспечивающими гомогенизацию потока расплава. Полимерную «ленту» отводили из экструдера и механически дробили на куски длиной, равной приблизительно 5 мм, при использовании обычного дезинтегрирующего устройства для переработки полимеров.

Описание метода испытания для определения MFI

Индекс текучести расплава измеряет скорость экструдирования термопластов через круглую экструзионную головку при предписанной температуре и фиксированной нагрузке. Количество полимера, которое экструдируют за заданное время, отбирают в качестве образца и определяют массу охлажденного экструдата. По этим данным определяют индекс текучести расплава. Это простой метод измерения текучести расплавленного полимера и таким образом перерабатываемости полимера при фиксированной температуре.

Приблизительно 5-8 г полимера загружают в цилиндр аппарата для определения текучести расплава (Davenport 730A/77CR), который нагревают до указанной температуры. После этого воздействуют массой на плунжер, который продавливает расплавленный полимер через круглую экструзионную головку. Испытание начинается, как только давление прилагаемой нагрузки продвинет плунжер мимо прочерченной риски, а заканчивается испытание по истечении заданного временного интервала. Полимеру, который экструдируют из экструзионной головки в течение данного заданного периода времени, дают возможность охладиться и проводят его взвешивание.

Метод испытания и аппаратура, используемая в испытании, описываются более подробно в документе ASTM D1238 - procedure A. Величины, используемые в данном испытании для образцов ПММА и смесей, представляли собой

Температура (на 10 мм выше экструзионной головки)=230°С

Прилагаемая нагрузка = 3,8 кг

Диаметр круглой экструзионной головки = 2,0955+/-0,0051 мм

Продолжительность испытания = 10 минут

Масса = граммы

Скорости течения = граммы/10 минут

Определение молекулярной массы

Молекулярную массу Mw характеризовали при использовании размерно-эксклюзионной хроматографии (также называемой гельпроникающей хроматографией - ГПХ) с использованием системы Polymer Laboratory Caliber совместно со стандартами ПММА.

Калибрование ГПХ требовало реализации следующей далее методики. Стандартные растворы ПММА получали при использовании 15 мг либо Мр 10300, либо Мр 107000, растворенных в 10 мл хлороформа, содержащего 5-10 мкл маркера ММА. Приблизительно 5 мг каждого стандарта помещали в ампулу, растворяли в 10 мл хлороформа, содержащего 5-8 мкл маркера течения ММА, отфильтровывали и в количестве 1-2 мл переносили в ампулы автоматического пробоотборника для получения оценки.

Анализ подвергаемых испытанию полимеров проводили следующим образом. В ампулу отвешивали 25-30 мг полимера и добавляли 10 мл хлороформа. Смесь перемешивали до растворения. Образцы отфильтровывали через 0,2-микрометровый шприцевой фильтр из ПТФЭ без использования избыточного давления перед проведением анализа.

Образец полимера растворяли в хлороформе при температуре 30°С. Объем, вводимый для анализа по методу ГПХ, составлял величину в диапазоне от 1 до 5 микролитров. Использовали скорость течения 1 мл/мин. Определение молекулярной массы Mw проводили автоматически при использовании аналитического программного обеспечения, применяемого в приборе.

Молекулярные массы измеряли в хлороформе в сопоставлении со стандартом ПММА при использовании оборудования для ГПХ, снабженного инфракрасным детектором, настроенным на оптическое поглощение карбонила в области 5,90 микронов. Уровни содержания остаточных мономеров определяли в результате проведения повторной обработки исходных данных при использовании программного обеспечения LG/GC. Оборудование и программное обеспечение для ГПХ поставляла компания Polymer Laboratories Limited.

Вычисление объема для структуры «ядро-оболочка»

Образцы (ударопрочного полимера) разрезали до получения поверхностей блоков, подходящих для последующего получения тонких срезов. После этого их размещали в свежем растворе трихлорида рутения в водном гипохлорите натрия. Протекающая в результате реакция приводила к получению тетраоксида рутения и вызывала возникновение предпочтительного контрастирования любой ненасыщенности, присутствующей в системе. Контрастирование приводило к получению улучшенного контраста в просвечивающем электронном микроскопе (ПЭМ), что таким образом способствовало интерпретации результатов. Блоки пропитывали контрастирующей средой в течение одного часа перед их выемкой, промыванием дистиллированной водой и обеспечением высыхания при комнатной температуре. После выравнивания в ультрамикротоме Reichert Ultracut E получали срезы с толщиной приблизительно 50 нм, которые рассматривали при использовании системы Philips CM12 TEM.

Получение характеристик температуры стеклования

Характеристики температуры стеклования Tg для каждого полимера получали при использовании дифференциальной сканирующей калориметрии (ДСК) в соответствии с методикой, описанной в документе ASTM E1356-98. Использованный метод получения характеристик Tg представляет собой метод экстраполированной температуры начала перехода для второго повторного нагревания.

Использованное оборудование представляло собой контроллер Mettler Toledo TC15 TA, характеризующийся геометрией круглой чашечки с диаметром, равным приблизительно 5 мм, и глубиной 1 мм, изготовленной из алюминия с номинальной толщиной 15 мкм. Образцы нагревали при скорости сканирования 20°С/мин. Измерения проводили при использовании азота со степенью чистоты >99,9% и скорости течения 50 мл/мин. В ходе проведения измерения температуры стеклования никаких признаков прохождения каких-либо побочных реакций не отмечалось. По завершении первого нагревания чашечку охлаждали при использовании жидкого азота перед проведением повторного нагревания при использовании ранее описанных условий.

Некоторые образцы (как указано) подвергали анализу для определения Tg при использовании деформационной теплостойкости (HDT) в условиях действия деформации 1,82 МПа в соответствии с документом ASTM D648.

Полимеры основы 1-3 используются в приведенных далее примерах смешения.

Примеры сравнительных полимеров основы 4-8

(в тысячах дальтон)

(в тысячах дальтон)

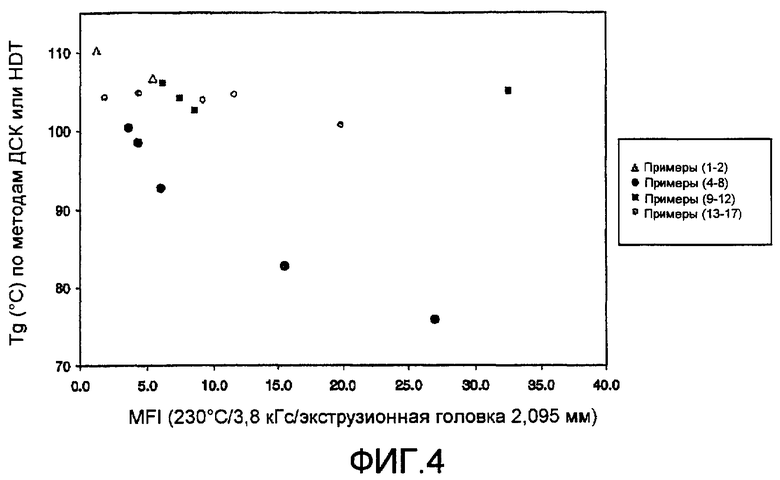

Полимеры составов из примеров 9-17 представляют собой двойные или тройные смеси полимеров основы 1-3 и обеспечивают достижение улучшенной текучести расплава без значительного уменьшения температуры стеклования (согласно измерению по методу ДСК).

Полимеры состава из примера 19 представляют собой ударопрочную двойную смесь полимеров основы 1 и 3 и обеспечивают достижение улучшенной текучести расплава без значительного уменьшения температуры стеклования (согласно измерению по методу ДСК) в сопоставлении с примером 18.

Измеряли величины MFI и Tg для данных примеров, и результаты продемонстрированы на фиг.4. Как можно видеть, уровень Tg для смешанных полимеров с высокой/низкой величиной ММ значительно превышает соответствующую характеристику сополимеров при соответствующем улучшении MFI.

Фиг.4: График зависимостей MFI от Tg для полимеров, перечисленных в приведенных выше примерах. Величины Tg измеряли по методам ДСК или HDT (смотрите информацию в примерах для ознакомления с подробностями).

Внимание обращается на все статьи и документы, связанные с данной заявкой, которые были представлены на рассмотрение одновременно с данным описанием изобретения или раньше него и которые находятся в открытом доступе вместе с данным описанием изобретения, и содержание всех таких статей и документов посредством ссылки включается в настоящий документ.

Все признаки, раскрытые в данном описании изобретения (в том числе в любых прилагаемых пунктах формулы изобретения, реферате и на чертежах), и/или все стадии любых метода или способа, раскрытых таким образом, могут быть объединены в любой комбинации, за исключением тех комбинаций, в которых, по меньшей мере, некоторые из таких признаков и/или стадий являются взаимоисключающими.

Каждый признак, раскрытый в данном описании изобретения (в том числе в любых прилагаемых пунктах формулы изобретения, реферате и на чертежах), может быть заменен альтернативными признаками, служащими той же самой, эквивалентной или подобной цели, если только недвусмысленным образом не будет заявлено другого. Таким образом, если только недвусмысленно не будет заявлено другого, каждый раскрытый признак будет представлять собой только один пример из характерной серии эквивалентных или подобных признаков.

Изобретение не ограничивается деталями вышеупомянутых вариантов (варианта) реализации. Изобретение распространяется на любой новый один или любую новую комбинацию из признаков, раскрытых в данном описании изобретения (в том числе в любых прилагаемых пунктах формулы изобретения, реферате и на чертежах), или на любую новую одну или любую новую комбинацию из стадий любых метода или способа, раскрытых таким образом.

Изобретение относится к смесям низкомолекулярных и высокомолекулярных акриловых полимеров. Техническая задача: получение акриловых полимерных композиций с улучшенной перерабатываемостью. Предложена акриловая полимерная композиция для формования или экструдирования, содержащая смесь в расплаве термопластичного высокомолекулярного акрилового материала (ВМАМ) и термопластичного низкомолекулярного акрилового материала (НМАМ). По меньшей мере, 70 мас.% ВМАМ и НМАМ составляет (со)полимер на основе алкил(алк)акрилата. ВМАМ характеризуется среднемассовой молекулярной массой (Mw) в диапазоне от 40000 дальтон до 1000000 дальтон, а НМАМ характеризуется Mw в диапазоне от молекулярной массы переплетения (Me) (выраженной в тысячах дальтон) до 250000 дальтон. Предложен также способ получения акриловой полимерной композиции, варианты применения и переработки акриловой полимерной композиции, а также продукты из нее. 17 н. и 19 з.п. ф-лы, 4 ил.

1. Акриловая полимерная композиция для формования или экструдирования, представляющая собой акриловую полимерную композицию, по существу не содержащую модификатора ударопрочности, содержащая смесь в расплаве термопластичного высокомолекулярного акрилового материала (ВМАМ) и термопластичного низкомолекулярного акрилового материала (НМАМ), при этом, по меньшей мере, 70 мас.%, при расчете на совокупную массу ВМАМ упомянутого ВМАМ составляет (со)полимер на основе алкил(алк)акрилата, причем упомянутый (со)полимер содержит, по меньшей мере, 80 мас.% первого полимера, полученного из мономерных звеньев C1-C12 алкил (C1-C8 алк) акрилата, и необязательно вплоть до 20 мас.%, при расчете на упомянутый (со)полимер на основе алкил(алк)акрилата, первого сополимера, полученного из мономерных звеньев C1-C12 алкил(С0-С8 алк)акрилата и/или (С0-C8 алк)акриловой кислоты, при этом упомянутый ВМАМ характеризуется среднемассовой молекулярной массой в диапазоне от 40000 Дальтон до 1000000 Дальтон, причем, по меньшей мере, 70 мас.%, при расчете на совокупную массу НМАМ, упомянутого НМАМ составляет (со)полимер на основе алкил(алк)акрилата, причем упомянутый (со)полимер содержит, по меньшей мере, 80 мас.% второго полимера, полученного из мономерных звеньев C1-C12 алкил (C1-C8 алк) акрилата, и необязательно вплоть до 20 мас.% при расчете на упомянутый (со)полимер на основе алкил(алк)акрилата, второго сополимера, полученного из мономерных звеньев C1-C12 алкил(С0-С8 алк)акрилата и/или (С0-C8 алк) акриловой кислоты, при этом упомянутый НМАМ характеризуется среднемассовой молекулярной массой в диапазоне от 11000 дальтон до 250000 дальтон, при том условии, что ВМАМ характеризуется величиной Mw, большей чем Mw у НМАМ, где первый полимер ВМАМ и второй полимер НМАМ представляют собой одно и то же.

2. Композиция по п.1, где первый сополимер и второй сополимер представляют собой одно и то же.

3. Композиция по п.1, где массовое соотношение первый полимер: первый сополимер составляет величину в пределах ±30% от соотношения количеств второй полимер: второй сополимер.

4. Композиция по п.1, где массовое соотношение ВМАМ: НМАМ в композиции превышает 1:1.

5. Композиция по п.1, где акриловая полимерная композиция содержит, при расчете на массу акриловой полимерной композиции, вплоть до 55 мас.% НМАМ и, по меньшей мере, 40 мас.% ВМАМ.

6. Композиция по п.1, где смеси в расплаве являются гомогенными смесями в расплаве.

7. Композиция по п.1, где композиция необязательно включает второй или дополнительный компонент ВМАМ (определенный тем же самым образом, что и первый ВМАМ), который характеризуется среднемассовой молекулярной массой, большей чем среднемассовая молекулярная масса НМАМ, но которая является меньшей или большей чем среднемассовая молекулярная масса другого компонента (компонентов) ВМАМ.

8. Композиция по п.7, где второй или дополнительный компонент присутствует с уровнем содержания, при расчете на количество акриловой полимерной композиции, равным, по меньшей мере, 5 мас.%.

9. Композиция по п.7 либо по п.12, где второй или дополнительный ВМАМ характеризуется среднемассовой молекулярной массой (Mw), меньшей чем среднемассовая молекулярная масса первого компонента ВМАМ.

10. Композиция по п.7, где первый полимер ВМАМ и третий или дополнительный полимер второго или дополнительного ВМАМ представляют собой одно и то же.

11. Композиция по п.7, где первый сополимер и третий сополимер представляют собой одно и то же.

12. Композиция по п.7, где соотношение количеств первый полимер: первый сополимер составляет величину в пределах ±30% от соотношения количеств третий полимер: третий сополимер.

13. Композиция по п.1 или 7, где ВМАМ, в том числе второй или дополнительный компонент ВМАМ в случае наличия такового, присутствует, при расчете на совокупную массу акриловой полимерной композиции, с уровнем содержания, доходящим вплоть до 99% (мас./мас.).

14. Композиция по п.1 или 7, где НМАМ присутствует, при расчете на совокупную массу акриловой полимерной композиции, с уровнем содержания, равным, по меньшей мере, 1 мас.%.

15. Композиция по п.1 или 7, где соотношение количеств ВМАМ: НМАМ составляет, по меньшей мере, 6:5.

16. Композиция по п.1 или 7, где ВМАМ и НМАМ совместно составляют по существу 100 мас.% полученных из акриловых мономеров компонентов акриловой полимерной композиции.

17. Композиция по п.1 или 7, где ВМАМ и НМАМ объединяют до получения по существу 100 мас.% акриловой полимерной композиции.

18. Композиция по п.1 или 7, где остаточная часть акриловой полимерной композиции состоит из подходящих для использования добавок.

19. Акриловая композиция, содержащая

a) акриловую полимерную композицию по любому из пп.1-18; и

b) подходящий для использования растворитель.

20. Акриловая композиция по п.19, где соотношение (мас./мас.) растворитель (b): полимер (а) находится в диапазоне от 10:90 до 60:40.

21. Способ получения акриловой полимерной композиции по любому из пп.1-18, включающий стадии

a) введения термопластичного высокомолекулярного акрилового материала (ВМАМ) в контакт с термопластичным низкомолекулярным акриловым материалом (НМАМ); и

b) перемешивания упомянутых ВМАМ и НМАМ при повышенной температуре вплоть до получения смеси в расплаве;

где упомянутая повышенная температура превышает температуру стеклования как ВМАМ, так и НМАМ.

22. Применение акриловой полимерной композиции по любому из пп.1-18 для получения смешанной в расплаве композиции с повышенной величиной индекса течения расплава MFI (в сопоставлении с ВМАМ, не смешанным с НМАМ).

23. Применение акриловой композиции по любому из пп.1-18 для получения смешанной в расплаве композиции с высокой величиной температуры стеклования Tg.

24. Применение акриловой полимерной композиции по любому из пп.1-18 для получения формованного полимерного продукта.

25. Ударопрочная акриловая полимерная композиция, содержащая

a) полимер основы, соответствующий акриловой полимерной композиции по пп.1-18; и

b) модификатор ударопрочности со структурой «ядро-оболочка».

26. Ударопрочная акриловая полимерная композиция по п.25, где соотношение (мас./мас.) (а):(b) находится в диапазоне от 30:70 до 90:10.

27. Применение композиций по любому из пп.1-18, 19, 20 или 25, 26 в способах формования изделий с толстым сечением и извлечения из формы.

28. Формованное изделие с толстым сечением из композиции по любому из пп.1-18, 19, 20 или 25, 26.

29. Формованный полимерный продукт, содержащий акриловую полимерную композицию по любому из пп.1-18, 19, 20 или 25, 26.

30. Способ смешения в расплаве для получения ударопрочной акриловой полимерной композиции по пп.25, 26, включающий стадии

смешения в расплаве следующих отдельных компонентов на одной стадии смешения в расплаве:

1a) BMAM как он охарактеризован в п.1;

1b) HMAM как он охарактеризован в п.1; и

1с) модификатора ударопрочности со структурой «ядро-оболочка»; или

2а) BMAM как он охарактеризован в п.1; и

2b) HMAM как он охарактеризован в п.1, предварительно смешанный с модификатором ударопрочности со структурой «ядро-оболочка»; или

3а) BMAM и HMAM, смешанные согласно п.1; и

3б) модификатора ударопрочности со структурой «ядро-оболочка».

31. Применение композиции по любому из пп.1-18, 19, 20 или 25, 26 в качестве композиции для уменьшения продолжительности цикла формования изделия.

32. Применение композиции по любому из пп.1-18, 19, 20 или 25, 26 в качестве композиции с пониженной продолжительностью охлаждения в цикле формования изделия.

33. Композиция с пониженной продолжительностью цикла формования изделия, содержащая композицию по любому из пп.1-18, 19, 20 или 25, 26.

34. Композиция с пониженной продолжительностью охлаждения в цикле формования изделия, содержащая композицию по любому из пп.1-18, 19, 20 или 25, 26.

35. Способ уменьшения продолжительности цикла формования для формовочной композиции, включающий стадию литьевого формования или экструзионного формования композиции по любому из пп.1-18, 19, 20 или 25, 26.

36. Способ уменьшения продолжительности охлаждения в цикле формования для формовочной композиции, включающий стадию литьевого формования или экструзионного формования композиции по любому из пп.1-18, 19, 20 или 25, 26.

| WO 8605503 A1, 25.09.1986 | |||

| DE 19927769 A1, 21.12.2000 | |||

| Нагревательная печь с выдвижным подом | 1981 |

|

SU1013713A1 |

| Термопластичная композиция | 1973 |

|

SU553937A3 |

Авторы

Даты

2011-05-20—Публикация

2006-04-18—Подача