Настоящее изобретение относится к способу нанесения слоев, содержащих лишь небольшие количества газообразных примесей, например кислорода, на мишени распыления или аноды рентгеновских трубок.

Нанесение огнеупорных металлических покрытий на поверхности связано с многочисленными проблемами.

В известных способах металл обычно полностью или частично расплавляют, в результате чего металлы легко окисляются или принимают другие газообразные примеси. По этой причине обычные способы, такие как нанесение покрытия путем наплавки с помощью дуговой сварки и плазменное распыление, должны проводиться в атмосфере инертного газа или в вакууме.

В этом случае приходится затрачивать большие средства на оборудование, размер конструкционных компонентов ограничен и, тем не менее, содержание газообразных примесей является неудовлетворительным.

Введение больших количеств тепла, распространяющегося в покрываемый объект, приводит к очень высокой вероятности коробления и делает невозможным использование этих способов в случае сложных конструкционных компонентов, которые часто включают в себя также компоненты, плавящиеся при низких температурах. Такими конструкционными компонентами, в частности, являются так называемые мишени распыления, то есть источники металла, которые используются при катодном распылении металла. Поэтому сложные конструкционные компоненты приходится перед обработкой демонтировать, что, как правило, означает, что на практике обработка оказывается неэкономичной и сводится лишь к утилизации материала (превращение в лом) конструкционных компонентов.

При плазменном распылении в вакууме в слой покрытия переходят, кроме того, примеси вольфрама и меди, содержащиеся в используемых электродах, что, как правило, нежелательно. Например, если для защиты от коррозии используют слой тантала или ниобия, эти примеси снижают защитное действие покрытия в результате образования так называемых микрогальванических элементов. В случае мишеней распыления это загрязнение может привести к тому, что компоненты станут непригодными для использования.

Кроме того, указанные способы являются металлургическими процессами с расплавлением, которые всегда включают присущие им недостатки, такие как, например, одномерный рост частиц. Это происходит, в частности, в лазерных процессах, в которых подходящий порошок наносят на поверхность и расплавляют с помощью лазерного луча. Еще одной проблемой является пористость, которая наблюдается, в частности, в том случае, когда металлический порошок сначала наносят, а затем его расплавляют с помощью источника тепла. И действительно, была предпринята описанная в WO 02/064287 попытка решения этих проблем путем поверхностного расплавления и спекания частиц порошка с помощью потока энергии, такого как, например, лазерные лучи. Однако результаты не всегда являются удовлетворительными, аппаратура требует больших затрат средств, а проблемы, связанные с введением хотя и уменьшенного, но тем не менее значительного количества тепла в сложный конструкционный компонент, остаются.

В WO-A-03/106051 раскрыт способ и устройство для холодного распыления под низким давлением. Этот процесс характеризуется тем, что нанесение покрытия из частиц порошка на поверхность рабочей детали осуществляется путем распыления в газе в основном при температуре окружающей среды. Чтобы ускорить распыляемые частицы порошка, процесс проводят при низком давлении окружающей среды, более низком, чем атмосферное давление. При таком процессе на поверхности рабочей детали образуется порошковое покрытие.

В ЕР-А 1382720 раскрыт другой способ и устройство для холодного распыления под низким давлением. В этом процессе покрываемую мишень и пушку холодного распыления помещают в вакуумную камеру, в которой поддерживается давление ниже 80 кПа. При таком давлении на поверхности рабочей детали образуется порошковое покрытие.

Принимая во внимание вышеописанный уровень техники, задача изобретения состояла в том, чтобы предложить новый способ повторного использования мишеней распыления или анодов рентгеновских трубок, в котором нет необходимости в утилизации материалов или демонтаже мишени, и который отличается введением малого количества тепла и низкими затратами на аппаратуру и обладает при этом широкими возможностями его применения с различными материалами основы и распыляемыми материалами или анодами рентгеновских трубок, и в котором напыляемый металл не расплавляется или не расплавляется поверхностно в процессе распыления.

Задача настоящего изобретения достигается тем, что с помощью способа согласно п.1 формулы изобретения на заданную поверхность наносят подходящий огнеупорный металл.

Для этой цели пригодны, как правило, те способы, в которых, в отличие от обычных термических способов распыления (пламенное, плазменное, высокоскоростное пламенное, дуговое, вакуумное плазменное распыление, а также плазменное распыление при низком давлении) и наплавки, не происходит поверхностного расплавления или расплавления материала покрытия, вызванного термической энергией, генерируемой в аппаратуре для нанесения покрытия. В этом контексте следует избегать контакта с пламенем или горячими газами сжигания, так как и то и другое может вызвать окисление частиц порошка и, следовательно, повышение содержания кислорода в слоях.

Указанные способы известны специалисту в данной области, например, как холодное газовое распыление, способы холодного распыления, холодное газодинамическое распыление, кинетическое распыление, и описаны, например, в ЕР-А-484533. Способ, описанный в DE-A-10253794, также пригоден согласно изобретению. Особенно пригодны для процесса согласно изобретению так называемый холодный способ распыления или кинетический способ распыления; в частности пригоден холодный способ распыления, описанный в ЕР-А-484533, который включен в настоящее описание посредством ссылки.

Применяемый с успехом способ нанесения покрытий на поверхность мишеней распыления или поверхность анодов рентгеновских трубок заключается в том, что поток газа образует газопорошковую смесь с порошком из материала, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей по меньшей мере двух из них или их сплавов друг с другом или с другими металлами, причем порошок имеет размер частиц в диапазоне от 0,5 до 150 мкм, газовому потоку сообщают сверхзвуковую скорость и формируют сверхзвуковую струю, обеспечивающую скорость порошка в газопорошковой смеси от 300 до 2000 м/с, предпочтительно от 300 до 1200 м/с, и направляют струю на поверхность объекта.

На поверхности объекта соударяющиеся частицы металлического порошка образуют слой сильнодеформированных частиц. Количество частиц порошка, присутствующих в струе, предпочтительно должно быть таким, чтобы обеспечивалась плотность потока частиц в диапазоне от 0,01 г/с·см2 до 200 г/с·см2, предпочтительно от 0,01 г/с·см2 до 100 г/с·см2, более предпочтительно от 0,01 г/с·см2 до 20 г/с·см2 и наиболее предпочтительно от 0,05 г/с·см2 до 17 г/с·см2.

Плотность потока частиц рассчитывается по формуле F=m/(π/4·D2), где F означает плотность потока частиц, D - поперечное сечение сопла, m - массовый расход порошка. Типичной нормой расхода частиц является, например, 70 г/мин = 1,1667 г/с.

При низких значениях D менее 2 мм могут быть получены значения плотности потока частиц, заметно большие, чем 20 г/с·см2. В этом случае F легко может принимать значения 50 г/с·см2 или даже выше при более высоких значениях расхода частиц.

В общем, в качестве газа, с которым металлический порошок образует газопорошковую смесь, используют инертный газ, такой как аргон, неон, гелий или азот, или смеси двух или более из них.

В некоторых случаях может быть использован воздух. При соблюдении требований безопасности можно использовать водород или смеси водорода с другими газами.

В предпочтительном варианте способ распыления включает стадии:

- обеспечения распылительного отверстия смежно поверхности, на которую должно быть путем распыления нанесено покрытие;

- подведения к распылительному отверстию порошка дисперсного материала, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей по меньшей мере двух из них или их сплавов друг с другом или с другими металлами, причем порошок имеет размер частиц от 0,5 до 150 мкм и порошок находится под давлением;

- подведения инертного газа под давлением к распылительному отверстию для создания статического давления в распылительном отверстии и формирование распыления указанного дисперсного материала и газа на покрываемую поверхность;

- размещения распылительного отверстия в зоне низкого давления окружающей среды, которое составляет менее 1 атмосферы и которое по существу ниже статического давления у распылительного отверстия с целью обеспечить существенное ускорение распыления указанного дисперсного материала и газа на покрываемую поверхность.

В другом предпочтительном варианте способ распыления осуществляют с использованием пушки холодного распыления, причем и покрываемую мишень, и пушку холодного распыления размещают внутри вакуумной камеры при давлении ниже 80 кПа, предпочтительно в диапазоне от 0,1 до 50 кПа и наиболее предпочтительно в диапазоне от 2 до 10 кПа.

Дальнейшие предпочтительные варианты выполнения изобретения описаны в формуле изобретения.

Огнеупорный металл, используемый в порошковой форме в качестве порошка согласно изобретению, в общем имеет чистоту 99% или выше, например 99,5%, или 99,7%, или 99,9%.

Согласно изобретению огнеупорный металл предпочтительно имеет чистоту по меньшей мере 99,95%, в пересчете на металлические примеси, в частности, по меньшей мере 99,995%, или по меньшей мере 99,999%, в частности, по меньшей мере 99,9995%.

При использовании вместо индивидуального огнеупорного металла, сплава, такую чистоту имеет по меньшей мере огнеупорный металл, но предпочтительно, чтобы такую чистоту имел весь сплав, что дает возможность получать покрытие соответственно высокой чистоты.

Металлический порошок содержит, кроме того, кислород в количестве менее 1000 частей на миллион, или менее 500 частей на миллион, или менее 300 частей на миллион, в частности, содержание кислорода составляет менее 100 частей на миллион. В частности, пригодны огнеупорные металлические порошки, имеющие чистоту по меньшей мере 99,7%, предпочтительно по меньшей мере 99,9%, в частности, по меньшей мере 99,95%, и содержание кислорода менее 1000 частей на миллион, или менее 500 частей на миллион, или менее 300 частей на миллион, в частности, содержание кислорода менее 100 частей на миллион.

В частности, пригодны огнеупорные металлические порошки, имеющие чистоту по меньшей мере 99,95%, в частности, по меньшей мере 99,995% и содержание кислорода менее 1000 частей на миллион, или менее 500 частей на миллион, или менее 300 частей на миллион, в частности, содержание кислорода менее 100 частей на миллион.

В частности, пригодны огнеупорные металлические порошки, имеющие чистоту по меньшей мере 99,999%, в частности, по меньшей мере 99,9995% и содержание кислорода менее 1000 частей на миллион, или менее 500 частей на миллион, или менее 300 частей на миллион, в частности, содержание кислорода менее 100 частей на миллион.

Желательно, чтобы во всех вышеприведенных порошках общее содержание других неметаллических примесей, таких как углерод, азот или водород, было менее 500 частей на миллион, предпочтительно менее 150 частей на миллион.

В частности, желательно, чтобы содержание кислорода составляло 50 или менее частей на миллион, содержание азота 25 или менее частей на миллион и содержание углерода 25 или менее частей на миллион.

Предпочтительно, чтобы содержание металлических примесей было 500 или менее частей на миллион, предпочтительно 100 или менее частей на миллион и наиболее предпочтительно 50 или менее частей на миллион, в частности 10 или менее частей на миллион.

Подходящими металлическими порошками являются, например, многие из огнеупорных металлических порошков, которые пригодны также для производства конденсаторов.

Такие металлические порошки могут быть приготовлены восстановлением соединения огнеупорного металла с помощью восстановителя и, предпочтительно, с последующим раскислением. Такой способ, например, предусматривает восстановление оксида вольфрама или оксида молибдена в потоке водорода при повышенной температуре. Приготовление металлических порошков описывается, например, в следующих публикациях: Schubert, Lassner, "Tungsten", Kluwer Academic/Plenum Publishers, New York, 1999 или Brauer, "Handbuch der Präparativen Anorganischen Chemie", Ferdinand Enke Verlag Stuttgart, 1981, p.1530.

В случае тантала и ниобия приготовление проводят обычно путем восстановления гептафтортанталатов щелочных металлов или гептафтортанталатов щелочноземельных металлов или оксидов, таких как, например, гептафтортанталат натрия, гептафтортанталат калия, гептафторниобат натрия или гептафторниобат калия, щелочным или щелочноземельным металлом. Согласно этому способу восстановление может проводиться в расплаве солей с добавлением, например, натрия или в газовой фазе, предпочтительно, с использованием паров кальция или паров магния. Также можно смешивать и нагревать соединение огнеупорного металла со щелочным или щелочноземельным металлом. Предпочтительной может быть атмосфера водорода. Специалисту в данной области известны многочисленные способы, пригодные для достижения этой цели, а также известны и многочисленные технологические параметры, из которых он может выбрать подходящие условия реакции. Пригодные способы описаны, например, в US 4483819 и WO 98/37249.

После восстановления предпочтительно проводят раскисление. Раскисление может проводиться, например, путем смешения огнеупорного металлического порошка с Mg, Ca, Ва, La, Y и Се и последующего нагревания или же путем нагревания огнеупорного металла в присутствии газопоглотительного вещества в атмосфере, которая делает возможным перенос кислорода из металлического порошка на газопоглотительное вещество. Затем огнеупорный металлический порошок обычно освобождают от солей раскисляющего агента кислотой и водой и сушат. Следует подчеркнуть, что, если для снижения содержания кислорода применяют металлы, то целесообразно, чтобы содержание металлических примесей поддерживалось на низком уровне.

Еще один способ приготовления чистых порошков с низким содержанием кислорода включает восстановление гидрида огнеупорного металла щелочноземельным металлом в качестве восстановителя, так, как это раскрыто, например, в WO 01/12364 и ЕР-А-1200218.

Кроме того, настоящее изобретение относится к способу восстановления или изготовления мишени распыления (источник металла в способах катодного распыления металла). В этом способе поток газа образует газопорошковую смесь с порошком из материала, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония или смесей двух или более из них или их сплавов с по меньшей мере двумя из них или с другими металлами, причем порошок имеет размер частиц от 0,5 до 150 мкм, и газовому потоку сообщают сверхзвуковую скорость и направляют сверхзвуковую струю на поверхность объекта, подлежащего восстановлению или изготовлению.

Мишень распыления является источником металла в способах катодного распыления металла. Эти мишени используют для производства интегральных схем, полупроводников и других электрических, магнитных и оптических изделий. Во время процессов распыления, металлическая поверхность мишени распыления, как правило, изнашивается неравномерно, что приводит к появлению бороздок на поверхности. Во избежание загрязнения материалом опорной пластины или даже катастрофического прорыва охлаждающей воды, мишени распыления находятся в работе не вплоть до того момента, когда начинает расходоваться слой огнеупорного материала, но сразу выводятся из процесса незадолго до наступления этого момента, так чтобы к моменту включения в работу новой мишени распыления было израсходовано лишь относительно небольшое количество огнеупорного материала. Однако большинство отработанных мишеней может быть продано только как лом или же их материалы могут быть переработаны для повторного использования, так как до сих пор восстановление мишеней было связано с необходимостью удалять опорную пластину и присоединить ее к новой огнеупорной металлической пластине. Опорная пластина в данном случае является менее ценной частью мишени распыления.

Поэтому существует потребность в способе, который либо делает возможным восстановление мишени распыления без необходимости отсоединять для этого опорную пластину, либо делает возможным осаждать распыляемый материал непосредственно на опорную пластину.

С этой целью бороздку в использованной мишени распыления снова наполняют доверху соответствующим огнеупорным металлом путем холодного распыления, как описано выше. Для этого сверхзвуковую струю газопорошковой смеси направляют на бороздку и перемещают по всей длине бороздки, принимая во внимание также и ее форму. Эту процедуру повторяют столько раз, сколько необходимо, чтобы снова наполнить доверху бороздку, так что в результате поверхность мишени снова становится равномерно плоской поверхностью и/или материал наполнения слегка возвышается над поверхностью мишени. Предпочтительно, сверхзвуковую струю газопорошковой смеси затем направляют на остающуюся поверхность мишени и проводят ее по всей длине, ширине и форме поверхности мишени, пока не будет получен плоский слой равномерной толщины мишени распыления. Полученную шероховатую поверхность можно затем отшлифовать и отполировать обычными методами для получения гладкой поверхности требуемого качества.

Во время изготовления новой мишени распыления слой покрытия наносят на опорную пластину. Поэтому, в зависимости от конструкции мишени, сверхзвуковую струю газопорошковой смеси либо направляют на всю поверхность опорной пластины мишени распыления и проводят по всей длине, ширине и форме поверхности мишени, пока на мишени распыления не будет получен плоский слой равномерной и достаточной толщины, который полностью покрывает поверхность мишени распыления, либо покрывают лишь контактный участок для плазмы, что в результате дает значительную экономию материала.

Толщина слоя покрытия обычно составляет более 0,01 мм. Предпочтительными являются слои с толщиной в диапазоне от 0,1 до 100 мм, более предпочтительно - от 0,5 до 50 мм, еще более предпочтительно - от 5 до 45 мм, еще более предпочтительно - от 8 до 40 мм, еще более предпочтительно - от 10 до 30 мм, еще более предпочтительно - от 10 до 20 мм и наиболее предпочтительно - от 10 до 15 мм.

Чистота полученных слоев и содержание кислорода в полученных слоях не должны отклоняться более чем на 50%, предпочтительно более чем на 20% от чистоты порошка и соответственно от содержания кислорода в порошке.

Это может быть достигнуто предпочтительно в том случае, если покрытие на подлежащую восстановлению мишень распыления наносят в атмосфере инертного газа. В качестве инертного газа предпочтительно использовать аргон, так как благодаря его более высокой плотности в сравнении с воздухом он имеет тенденцию покрывать объект, на который наносится покрытие, и оставаться над ним, особенно, если мишень распыления находится в емкости, которая препятствует улетучиванию или вытеканию аргона, и если производится постоянное пополнение аргона.

Способ согласно настоящему изобретению особенно пригоден для восстановления или изготовления мишеней распыления, потому что, с одной стороны, во время изготовления термомеханическими способами часто появляются предпочтительные кристаллографические ориентации, которые могут изменяться через различные интервалы, так что вместо равномерной текстуры получаются так называемые полосы, то есть области различных предпочтительных ориентации. В термомеханических способах это может быть предотвращено только ценой больших затрат. С другой стороны, способ согласно настоящему изобретению позволяет получать равномерную текстуру, в которой предпочтительные ориентации изменяются, например, менее чем на 30% относительно любой заданной плоскости на поверхности, проходящей перпендикулярно, параллельно или по диагонали относительно нормали к поверхности, и предпочтительные ориентации изменяются менее чем на 30% относительно толщины огнеупорного металлического слоя.

Способ согласно настоящему изобретению позволяет также получать равномерное распределение размеров частиц (размер зерна) в слоях, так что образования полос различного размера частиц не происходит, если только это не требуется.

Как показывает опыт, в способах, в которых порошок наносят на мишень распыления и расплавляют, происходит образование пузырей и рост частиц. В способе согласно настоящему изобретению такое явление невозможно.

После нанесения покрытия поверхность мишени распыления должна быть отшлифована и отполирована для получения гладкой поверхности требуемого качества. Это может быть достигнуто обычными методами согласно уровню техники.

При изготовлении новой мишени распыления покрытие наносят на опорные средства, например, на опорную пластину. В общем и целом эта пластина представляет собой пластину из меди или алюминия или сплава по меньшей мере одного из этих металлов с бериллием. Эта опорная пластина может содержать каналы, в которых находится охлаждающая среда.

Опорная пластина, а следовательно, и мишень распыления может иметь форму пластины с круглым или угловым поперечным сечением, например, стержня, цилиндра, блока или любую другую заданную форму. К ней могут быть прикреплены дополнительные конструкционные элементы, змеевик с охлаждающей жидкостью и/или более крупные резервуары для охлаждающей жидкости и/или сложные фланцы или другие механические или электрические структуры.

Слои, наносимые в соответствии с настоящим изобретением, или слои, которые создаются во время изготовления или восстановления мишени распыления, имеют высокую чистоту и низкое содержание кислорода.

Содержание кислорода в этих слоях составляет предпочтительно менее 1000 частей на миллион, или менее 500 частей на миллион, или менее 300 частей на миллион, в частности, содержание кислорода составляет менее 100 частей на миллион. В частности, эти слои имеют чистоту по меньшей мере 99,7%, предпочтительно по меньшей мере 99,9%, в частности, по меньшей мере 99,95% и содержание кислорода менее 1000 частей на миллион, или менее 500 частей на миллион, или менее 300 частей на миллион, в частности, содержание кислорода менее 100 частей на миллион.

В частности, эти слои имеют чистоту по меньшей мере 99,95%, в частности, по меньшей мере 99,995% и содержание кислорода менее 1000 частей на миллион, или менее 500 частей на миллион, или менее 300 частей на миллион, в частности, содержание кислорода менее 100 частей на миллион.

В частности, эти слои имеют чистоту 99,999%, в частности, по меньшей мере 99,9995% и содержание кислорода менее 1000 частей на миллион, или менее 500 частей на миллион, или менее 300 частей на миллион, в частности, содержание кислорода менее 100 частей на миллион.

Слои согласно настоящему изобретению предпочтительно имеют общее содержание других неметаллических примесей, таких как углерод, азот или водород, предпочтительно менее 500 частей на миллион и особенно предпочтительно менее 150 частей на миллион. Согласно предлагаемому способу также могут получены слои с более высоким содержанием примесей.

Нанесенный слой имеет содержание газообразных примесей, которое отклоняется не более чем на 50%, или не более чем на 20%, или не более чем на 10%, или не более чем на 5%, или не более чем на 1% от их содержания в исходном порошке, из которого эти слои были получены. В данном контексте термин «отклоняются» следует понимать как означающий, в частности, увеличение; таким образом, предпочтительно полученные покрытия имеют содержание газообразных примесей, не превышающее более чем на 50% их содержание в исходном порошке.

Нанесенные слои предпочтительно имеют содержание кислорода, которое отклоняется не более чем на 5%, в частности, не более чем на 1% от содержания кислорода в исходном порошке.

Целесообразно, чтобы во всех вышеупомянутых слоях общее содержание других неметаллических примесей, таких как углерод, азот или водород, составляло менее 500 частей на миллион и особенно предпочтительно менее 150 частей на миллион.

В частности, содержание кислорода составляет 50 или менее частей на миллион, содержание азота составляет 25 или менее частей на миллион и содержание углерода составляет 25 или менее частей на миллион.

Оптимальное содержание металлических примесей составляет 50 или менее частей на миллион, в частности 10 или менее частей на миллион.

Кроме того, в предпочтительном варианте изобретения слои имеют плотность по меньшей мере 97%, предпочтительно более 98%, в частности, более 99% или 99,5%. Плотность слоя здесь является мерой закрытого характера и пористости покрытия. Плотность слоя 97% означает, что слой имеет плотность 97% от плотности основной массы материала. Закрытый, в основном свободный от пор слой всегда имеет плотность более 99,5%. Плотность может быть определена либо анализом изображений поперечного сечения такого слоя, либо методом гелиевой пикнометрии. Последний метод менее предпочтителен, так как в случае очень плотных слоев поры, присутствующие в слоях, удаленных дальше от поверхности, не определяются, и в результате прибор показывает меньшую пористость, чем она есть на самом деле. Плотность может быть определена путем анализа изображений, при этом вначале определяют общую площадь исследуемого слоя в зоне изображения микроскопа и затем эту площадь относят к площадям пор. Поры, расположенные далеко от поверхности и близко к границе раздела между слоем и подложкой, также фиксируются этим методом. Высокая плотность по меньшей мере 97%, предпочтительно более 98%, в частности, более 99°/о или 99,5% имеет важное значение, в частности, для изготовления или восстановления мишеней распыления.

Слои показывают высокую механическую прочность, обусловленную их высокой плотностью и высокой деформацией частиц. Поэтому, например, в случае тантала прочность составляет по меньшей мере 80 МПа, более предпочтительно по меньшей мере 100 МПа и наиболее предпочтительно по меньшей мере 140 МПа, при условии, что в качестве газа, с которым металлический порошок образует смесь, применяют азот.

При использовании гелия прочность обычно составляет по меньшей мере 150 МПа, предпочтительно по меньшей мере 170 МПа, более предпочтительно по меньшей мере 200 МПа и наиболее предпочтительно по меньшей мере 250 МПа.

Настоящее изобретение, таким образом, относится также к мишеням распыления, включающим по меньшей мере один слой из огнеупорных металлов ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей двух или более из них или сплавов двух или более из них или сплавов с другими металлами, имеющими вышеупомянутые свойства.

В частности, слои представляют собой слои тантала или ниобия.

Предпочтительно слои из вольфрама, молибдена, титана, циркония или смесей двух или более из них, или сплавов двух или более из них, или сплавов с другими металлами, более предпочтительно слои из тантала или ниобия наносят методом холодного распыления на поверхность покрываемой подложки. Неожиданно было установлено, что используя такие порошки или порошковые смеси, предпочтительно используя порошки тантала или ниобия, имеющие пониженное содержание кислорода, например, содержание кислорода менее 1000 частей на миллион, можно получать методом холодного распыления слоев с очень высокими скоростями осаждения, выше 90%. В этих слоях холодного распыления содержание кислорода в металле почти не изменяется в сравнении с содержанием кислорода в порошках. Эти полученные методом холодного распыления слои показывают значительно более высокие плотности в сравнении со слоями, полученными плазменным распылением или вакуумным распылением. Кроме того, эти слои холодного распыления могут быть получены без какой-либо текстуры или с небольшой текстурой, в зависимости от свойств порошка и параметров процесса нанесения.

Мишени распыления, содержащие слои, нанесенные холодным распылением, позволяют получать в процессе распыления тонкие слои, имеющие однородность и удельное электрическое сопротивление, сравнимые с соответствующими величинами тонких слоев, полученных с помощью обычных мишеней распыления.

Неожиданно было установлено, что с понижением содержания кислорода в полученных методом холодного распыления слоях мишени плотность и другие свойства распыленных слоев улучшаются.

Металлические порошки, включающие сплавы, псевдосплавы и порошковые смеси огнеупорных металлов с подходящими для этой цели неогнеупорными металлами, также пригодны для их использования в способах согласно настоящему изобретению. Этими способами могут быть изготовлены или восстановлены также мишени распыления с тем же сплавом или псевдосплавом. Они включают, в частности, сплавы, псевдосплавы и порошковые смеси огнеупорного металла, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, циркония и титана, с металлом, выбранным из группы, состоящей из кобальта, никеля, родия, палладия, платины, меди, серебра и золота. Такие порошки принадлежат уровню техники, в принципе, известны специалисту в данной области и описаны, например, в ЕР-А-774315 и ЕР-А-1138420. Они могут быть приготовлены обычными способами; так, порошковые смеси могут быть получены путем однородного смешения уже готовых к применению металлических порошков, причем смешение порошков может проводиться как перед их использованием в способе согласно настоящему изобретению, так и во время получения газопорошковой смеси.

Порошки из сплава, как правило, могут быть получены путем расплавления и смешения сплавляемых компонентов друг с другом. Согласно изобретению, в качестве порошков из сплава также могут быть использованы так называемые предварительно сплавленные порошки. Такими порошками являются порошки, получаемые способом, в котором смешивают и затем восстанавливают соединения, например, соли, оксиды и/или гидриды компонентов сплава, так что могут быть получены однородные смеси соответствующих металлов.

Кроме того, настоящее изобретение позволяет использовать также псевдосплавы. Под псевдосплавами подразумеваются материалы, которые получают не с помощью обычных металлургических способов с расплавлением, но, например, путем измельчения, спекания, пропитки металлом или распылительной сушки/агломерации с последующим спеканием материалов друг с другом или без спекания.

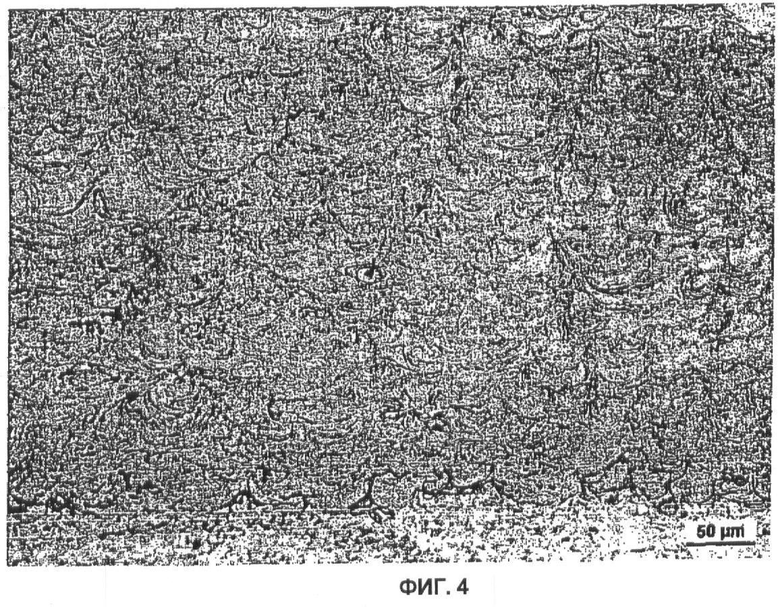

Известными материалами являются, например, сплавы вольфрама с медью или смеси вольфрама с медью, свойства которых известны и перечислены ниже в качестве примера:

Известны также сплавы молибдена с медью или смеси молибдена с медью в тех же соотношениях, что и приведенные выше.

Известны также сплавы молибдена с серебром или смеси молибдена с серебром, содержащие, например, 10, 40 или также 65% (мас.) молибдена.

Известны также сплавы вольфрама с серебром или смеси вольфрама с серебром, содержащие, например, 10,40 или также 65% (мас.) вольфрама.

Эти вольфрамовые сплавы могут применяться, например, в качестве тепловых труб, тепловых стоков или, в общем и целом, в качестве систем управления температурой.

Также могут применяться сплавы вольфрама с рением, но металлический порошок в этом случае представляет собой сплав следующего состава: молибден - от 94 до 99% (мас.), предпочтительно от 95 до 97% (мас.), ниобий - от 1 до 6% (мас.), предпочтительно от 2 до 4% (мас.), цирконий - от 0,05 до 1% (мас.), предпочтительно от 0,05 до 0,02% (мас.). Подобно порошкам из чистого огнеупорного металла, эти сплавы могут применяться с чистотой по меньшей мере 99,95% в процессах восстановления или изготовления мишеней распыления методом холодного газового распыления.

Материалы, пригодные для применения в способах согласно настоящему изобретению, перечислены в таблицах 1-15. Отдельные материалы обозначены номером таблицы, за которым следует номер комбинации компонентов и количество неогнеупорного металла, как в таблице 1. Например, материал 22.0005 обозначает материал, описанный в таблице 22, где точный состав определяется неогнеупорным металлом и его количеством, как приведено в таблице 1, позиция 5.

Подходящие сплавы ниобия перечислены в таблице 1.

Таблица 2: Таблица 2 включает 48 сплавов, причем, вместо ниобия, огнеупорным металлом в них является тантал, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 3: Таблица 3 включает 48 сплавов, причем, вместо ниобия, огнеупорным металлом в них является вольфрам, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 4: Таблица 4 включает 48 сплавов, причем, вместо ниобия, огнеупорным металлом в них является молибден, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 5: Таблица 5 включает 48 сплавов, причем вместо ниобия, огнеупорным металлом в них является титан, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 6: Таблица 6 включает 48 псевдосплавов, причем, вместо ниобия, огнеупорным металлом в них является тантал, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 7: Таблица 7 включает 48 псевд-сплавов, причем, вместо ниобия, огнеупорным металлом в них является вольфрам, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 8: Таблица 8 включает 48 псевдосплавов, причем, вместо ниобия, огнеупорным металлом в них является молибден, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 9: Таблица 9 включает 48 псевдосплавов, причем, вместо ниобия, огнеупорным металлом в них является титан, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 10: Таблица 10 включает 48 порошковых смесей, причем, вместо ниобия, огнеупорным металлом в них является тантал, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 11: Таблица 11 включает 48 порошковых смесей, причем, вместо ниобия, огнеупорным металлом в них является вольфрам, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 12: Таблица 12 включает 48 порошковых смесей, причем, вместо ниобия, огнеупорным металлом в них является молибден, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 13: Таблица 13 включает 48 порошковых смесей, причем, вместо ниобия, огнеупорным металлом в них является титан, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 14: Таблица 14 включает 48 псевдосплавов, причем огнеупорным металлом в них является ниобий, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Таблица 15: Таблица 15 включает 48 порошковых смесей, причем огнеупорным металлом в них является ниобий, а неогнеупорный металл и его количество в мас.% те же, что указаны в таблице 1.

Металлические порошки, включающие сплавы, псевдосплавы и порошковые смеси различных огнеупорных металлов друг с другом, также пригодны для использования в способах по настоящему изобретению.

Так, например, известны и пригодны для использования в способах согласно настоящему изобретению сплавы молибдена и титана в соотношении 50:50 атомных процентов или также сплавы вольфрама и титана в количестве около 90:10 мас.%.

В принципе, однако, все сплавы огнеупорных металлов друг с другом пригодны для использования в способах согласно настоящему изобретению.

Двухкомпонентные сплавы, псевдосплавы и порошковые смеси огнеупорных металлов, пригодные для использования в способах по настоящему изобретению, перечислены в таблицах 16-36. Индивидуальные материалы обозначены номером таблицы, за которым следует номер комбинации компонентов, как в таблице 16. Например, материал 22.005 обозначает материал, описанный в таблице 22, где точный состав определяется огнеупорными металлами, перечисленными в таблице 16, позиция 5, и количеством, указанным в таблице 22.

Таблица 17: Таблица 17 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 2-5 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 18: Таблица 18 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 5-10 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 19: Таблица 19 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 10-15 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 20: Таблица 20 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 15-20 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 21: Таблица 21 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 20-25 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 22: Таблица 22 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 25-30 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 23: Таблица 23 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 30-35 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 24: Таблица 24 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 35-40 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 25: Таблица 25 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 40-45 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 26: Таблица 26 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 45-50 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 27: Таблица 27 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 50-55 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 28: Таблица 28 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 55-60 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 29: Таблица 29 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 60-65 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 30: Таблица 30 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 65-70 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 31: Таблица 31 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 70-75 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 32: Таблица 32 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 75-80 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 33: Таблица 33 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 80-85 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 34: Таблица 34 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 85-90 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 35: Таблица 35 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 90-95 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

Таблица 36: Таблица 36 включает 20 сплавов, псевдосплавов и порошковых смесей в соответствии с таблицей 16, где компонент 1 присутствует в количестве 95-99 мас.%, компонент 2 присутствует в количестве до 100 мас.% и индивидуальные компоненты смеси те же, что указаны в таблице 16.

В принципе таким же способом, что и мишени распыления, можно восстанавливать или изготовлять аноды рентгеновских трубок, предпочтительно вращающиеся аноды рентгеновских трубок. В частности, пригодны сплавы вольфрама с рением или металлические порошки и сплавы следующего состава: молибден - от 94 до 99 мас.%, предпочтительно от 95 до 97 мас.%, ниобий - от 1 до 6 мас.%, предпочтительно от 2 до 4 мас.%, цирконий - от 0,05 до 1 мас.%, предпочтительно от 0,05 до 0,02 мас.%.

Аноды рентгеновских трубок, предпочтительно вращающиеся аноды рентгеновских трубок, часто имеют на своей задней стороне припаянный обычным образом слой графита для рассеяния тепла. Этот слой для рассеяния тепла может быть нанесен также с использованием способа, предлагаемого в настоящем изобретении, например, путем нанесения подходящего сплава или металлического порошка, содержащего частицы графита или частицы иного вещества, обладающего высокой теплоемкостью, методом холодного газового распыления.

Примеры

Способ приготовления подходящих порошков

Приготовление танталового порошка

Порошок гидрида тантала смешивали с 0,3 мас.% магния и смесь помещали в вакуумную печь. Печь откачивали и заполняли аргоном. Давление составляло 860 мм рт.ст., и поток аргона поддерживали. Температуру печи постепенно повышали до 650°С, каждый раз повышая на 50°С, и после того как устанавливалась постоянная температура, поддерживали в течение четырех часов. Затем температуру печи повышали до 1000°С, также каждый раз повышая ее на 50°С, и после того как устанавливалась постоянная температура, поддерживали в течение шести часов. По истечении этого времени печь отключали и охлаждали до комнатной температуры под аргоном. Магний и образовавшиеся соединения удаляли обычным образом путем промывки кислотой. Полученный танталовый порошок имел размер частиц -100 меш (<150 мкм), содержание кислорода 77 частей на миллион и удельную ВЕТ-поверхность 255 см2/г.

Приготовление титанового порошка

Процедура была такой же, как и для приготовления танталового порошка. Полученный титановый порошок имел содержание кислорода 93 части на миллион.

Приготовление предварительно сплавленного титано-танталового порошка

Готовили смесь порошка гидрида тантала с порошком гидрида титана в молярном соотношении 1:1 и смешивали ее с 0,3 мас.% магния. Процедура была такой же, как и для приготовления танталового порошка. Полученный титано-танталовый порошок имел содержание кислорода 89 частей на миллион.

Получение покрытий

Получали слои тантала и ниобия. В качестве танталового порошка использовали AMPERIT® 150.090 и в качестве ниобиевого порошка - AMPERIT® 160.090, оба этих материала являются коммерчески доступными и выпускаются фирмой Н.С.Starck GmbH в Госларе. Использовали коммерчески доступное сопло типа МОС 29 от CGT GmbH в Ампфинге.

Следующая буква указывает на то, был ли вначале введен плоский (F) образец или круглый (R, труба) образец. Последующие буквы указывают на материал, где Та обозначает тантал, S - конструкционную сталь и V - нержавеющую сталь (хромоникелевую сталь).

Были получены очень прочные и плотные слои, которые имели низкую пористость и прекрасную адгезию к соответствующим подложкам.

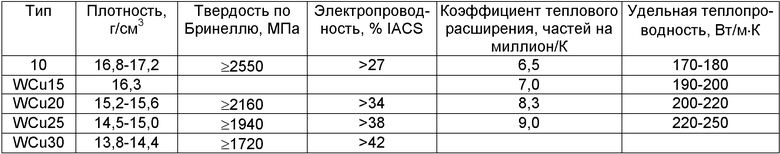

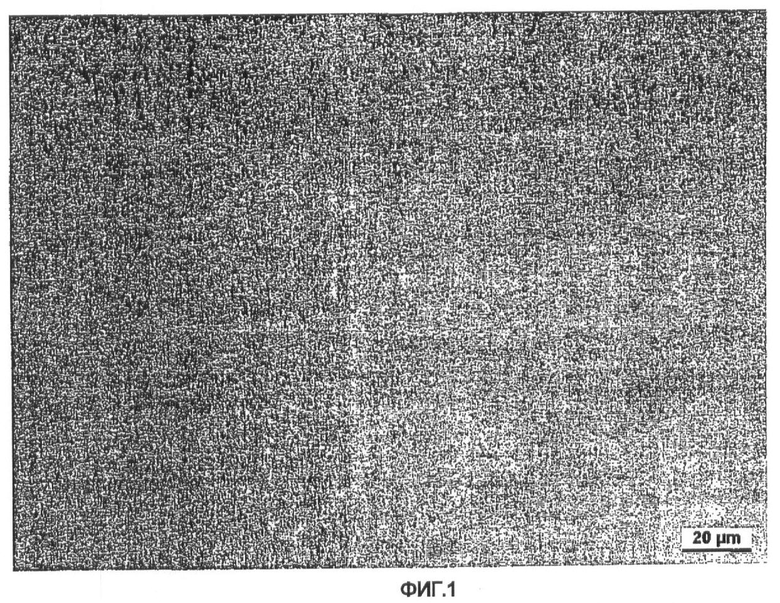

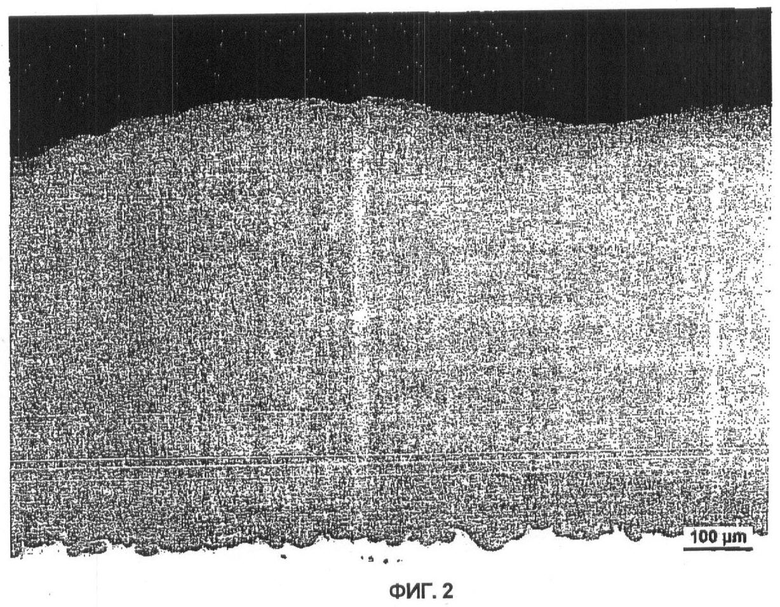

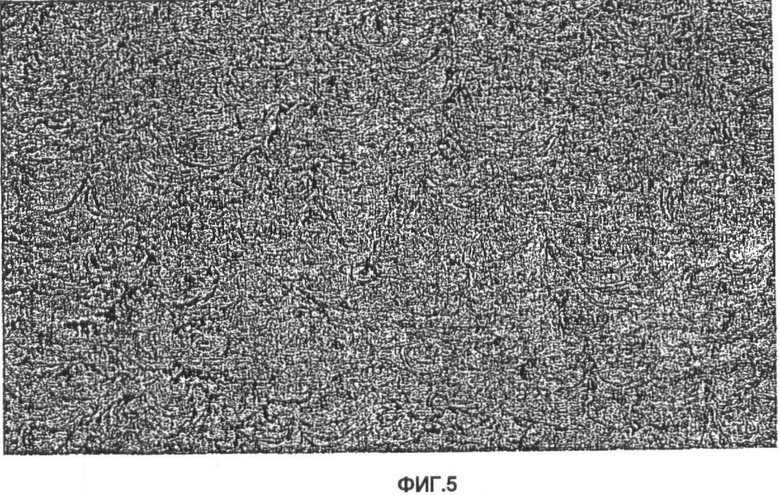

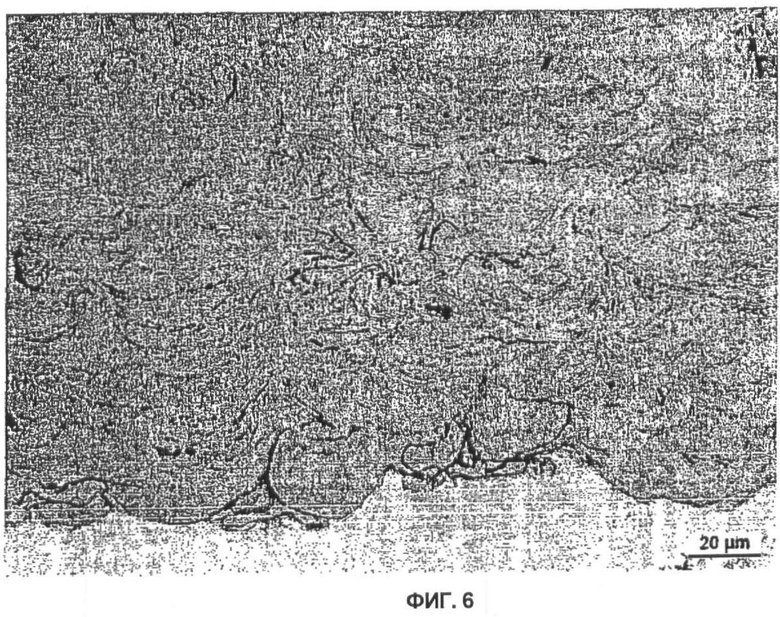

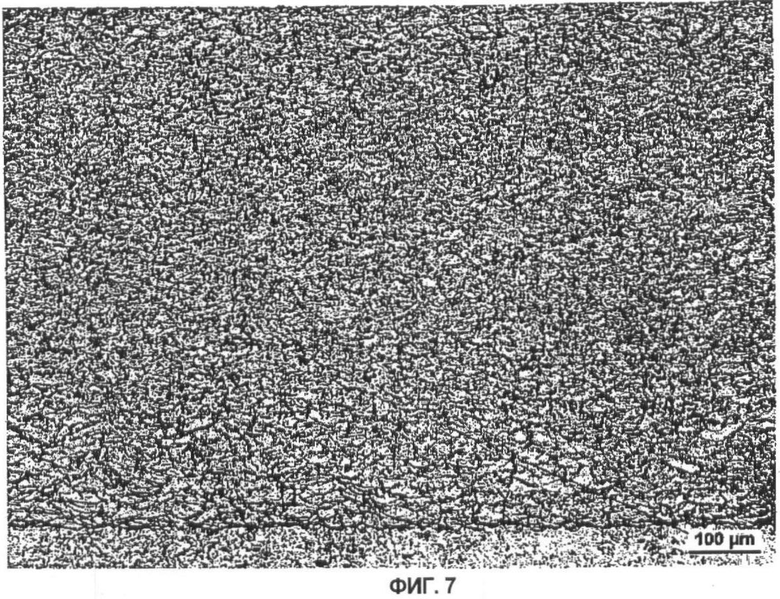

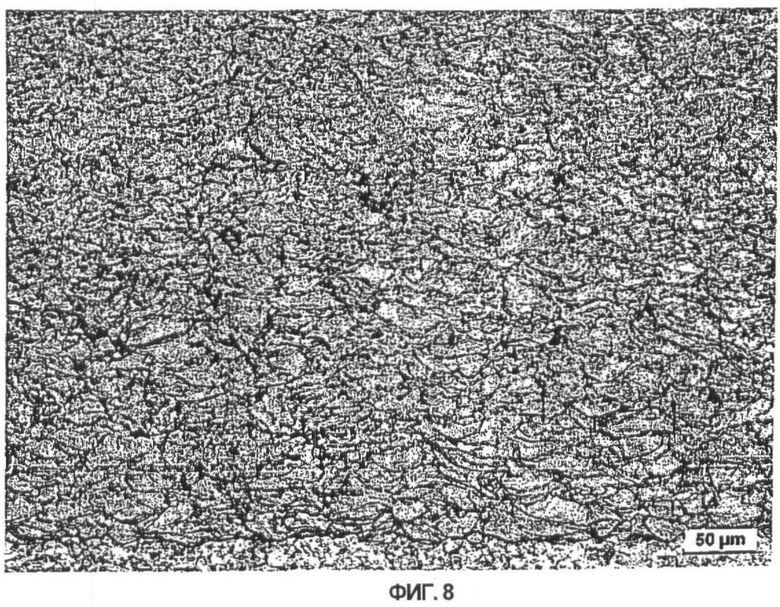

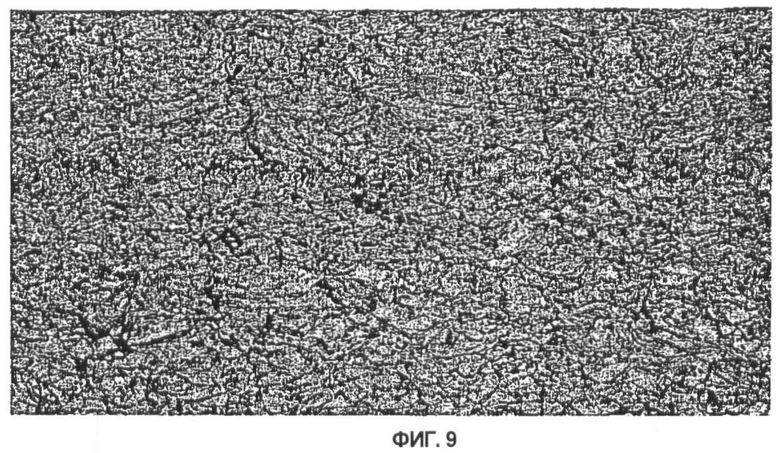

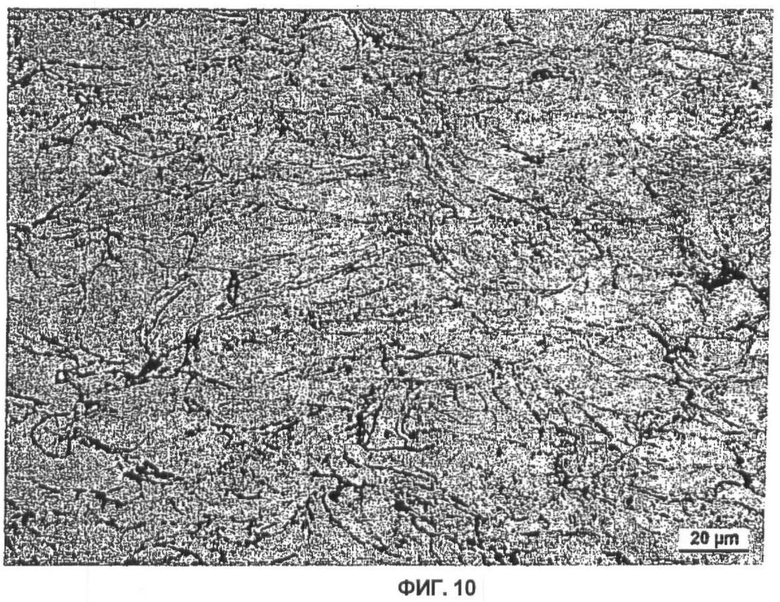

На фигурах 1-10 показаны фотографии поперечного сечения полученных танталовых покрытий, выполненные с помощью оптического микроскопа. Не было обнаружено никаких включений меди или вольфрама, подобных тем, которые появляются в соответствующих покрытиях при вакуумно-плазменном распылении. Пористость определялась автоматически с помощью программы анализа изображений Imageaccess.

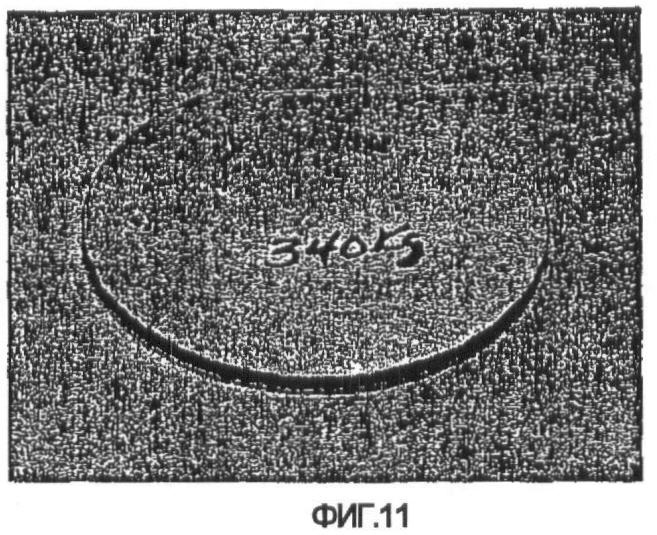

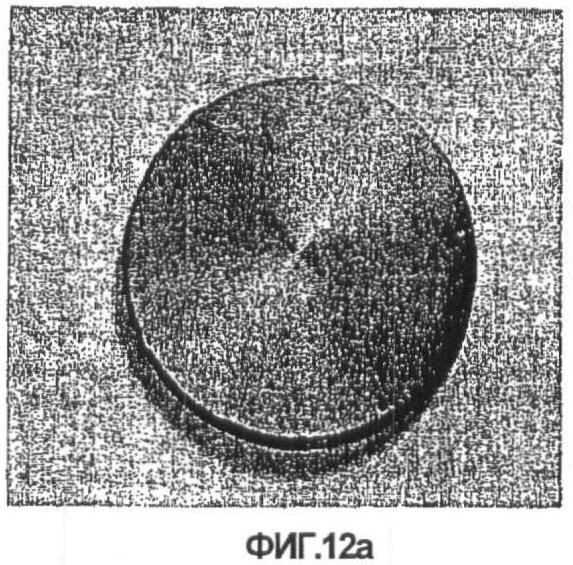

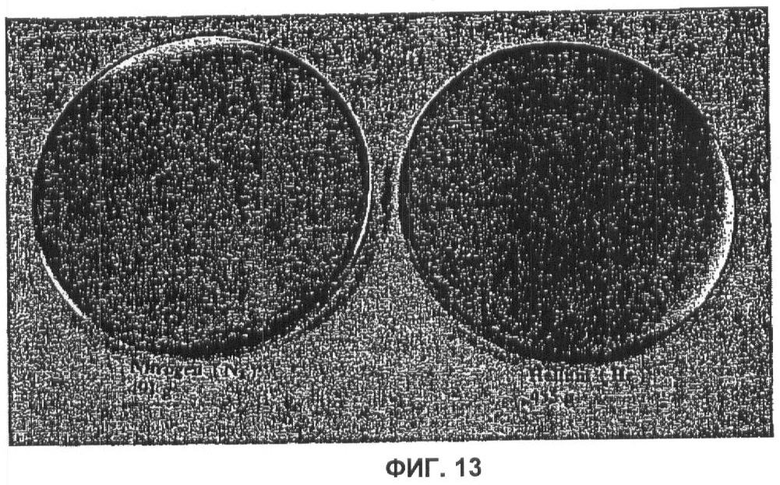

На фигурах 11-13 показаны в качестве мишеней распыления танталовые диски до и после нанесения покрытия, готовые для сборки после шлифования и полирования.

Фигура 1: Нетравленое поперечное сечение танталового слоя, технологический газ: гелий.

Фигура 2: Нетравленое поперечное сечение танталового слоя, технологический газ: гелий, общий вид при относительно небольшом увеличении.

Фигура 3: Поперечное сечение танталового слоя, травленое гидрофтористой кислотой, технологический газ: гелий, общий вид при относительно небольшом увеличении.

Фигура 4: Поперечное сечение танталового слоя, травленое гидрофтористой кислотой, технологический газ: гелий.

Фигура 5: Зона изображения, использованная для определения пористости, поперечное сечение танталового слоя, технологический газ: гелий.

Фигура 6: Поперечное сечение танталового слоя, травленое гидрофтористой кислотой, поверхность раздела с подложкой, технологический газ гелий.

Фигура 7: Нетравленое поперечное сечение танталового слоя, технологический газ: азот, общий вид при относительно небольшом увеличении.

Фигура 8: Нетравленое поперечное сечение танталового слоя, технологический газ: азот.

Фигура 9: Зона изображения, использованная для определения пористости, поперечное сечение танталового слоя, технологический газ: азот.

Фигура 10: Нетравленое поперечное сечение танталового слоя, технологический газ: азот, большое увеличение.

Фигура 11: Танталовый диск в качестве мишени распыления перед нанесением покрытия.

Фигура 12: Танталовый диск в качестве мишени распыления после нанесения покрытия (12а: вид сверху; 12b: вид сбоку).

Фигура 13: Танталовый диск в качестве мишени распыления после нанесения покрытия и готовый для сборки после шлифования и полирования (один диск покрыт с использованием азота в качестве технологического газа и один диск покрыт с использованием гелия в качестве технологического газа).

Изобретение относится к способу восстановления или изготовления мишени распыления или анода рентгеновской трубки, в котором поток газа образует газопорошковую смесь с порошком из материала, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей двух или более из них и их сплавов с по меньшей мере двумя из них или с другими металлами. Порошок имеет размер частиц от 0,5 до 150 мкм. Газовому потоку сообщают сверхзвуковую скорость и направляют сверхзвуковую струю на поверхность объекта, подлежащего восстановлению или изготовлению. В результате получают огнеупорное покрытие высокого качества. 4 н. и 25 з.п. ф-лы, 13 ил., 4 табл.

1. Способ восстановления или изготовления мишени распыления или анода рентгеновской трубки, включающий образование газопорошковой смеси потока газа с порошком из материала, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей двух или более из них и их сплавов с по меньшей мере двумя из них или с другими металлами, причем порошок имеет размер частиц от 0,5 до 150 мкм, сообщение газовому потоку сверхзвуковой скорости и направление сверхзвуковой струи на поверхность объекта, подлежащего восстановлению или изготовлению.

2. Способ по п.1, в котором порошок добавляют в газ в таком количестве, что обеспечивают плотность потока частиц в диапазоне от 0,01 до 200 г/с·см2, предпочтительно от 0,01 до 100 г/с·см2, более предпочтительно от 0,01 до 20 г/с·см2 и наиболее предпочтительно от 0,05 до 17 г/с·см2.

3. Способ по п.1, в котором распыление включает стадии обеспечения распылительного отверстия смежно поверхности, на которую должно быть путем распыления нанесено покрытие, подведения к распылительному отверстию порошка дисперсного материала, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей по меньшей мере двух из них или их сплавов друг с другом или с другими металлами, причем порошок имеет размер частиц от 0,5 до 150 мкм, и порошок находится под давлением, подведения инертного газа под давлением к распылительному отверстию для создания статического давления у распылительного отверстия и формирование распыленной струи указанного дисперсного материала и газа на покрываемую поверхность и размещения распылительного отверстия в зоне низкого давления окружающей среды, которое составляет менее 1 атм и которое, по существу, меньше, чем статическое давление у распылительного отверстия, для обеспечения существенного ускорения распыленной струи указанного дисперсного материала и газа на покрываемую поверхность.

4. Способ по п.1, в котором распыление осуществляют с использованием пушки холодного распыления, причем и покрываемую мишень и пушку холодного распыления располагают в вакуумной камере при давлении ниже 80 кПа, предпочтительно от 0,1 до 50 кПа и наиболее предпочтительно от 2 до 10 кПа.

5. Способ по п.1, в котором частицы порошка, ударяющиеся о поверхность объекта, образуют слой.

6. Способ по п.1, в котором перед восстановлением опорную пластину анода рентгеновской трубки не удаляют.

7. Способ по п.1, в котором скорость порошка в газопорошковой смеси составляет от 300 до 2000 м/с, предпочтительно от 300 до 1200 м/с.

8. Способ по п.1, в котором нанесенный слой имеет размер частиц от 5 до 150 мкм, предпочтительно от 10 до 50 мкм или от 10 до 32 мкм, или от 10 до 38 мкм, или от 10 до 25 мкм, или от 5 до 15 мкм.

9. Способ по п.1, в котором металлический порошок содержит газовые примеси в количестве от 200 до 2500 ч./млн, в пересчете на массу.

10. Способ по п.1, в котором металлический порошок имеет содержание кислорода менее 1000 ч./млн, или менее 500 ч./млн, или менее 300 ч./млн, в частности менее 100 ч./млн.

11. Способ по п.1, в котором нанесенный слой имеет содержание кислорода менее 1000 ч./млн, или менее 500 ч./млн, или менее 300 ч./млн, более конкретно менее 100 ч./млн.

12. Способ по п.1, в котором нанесенный слой имеет содержание газовых примесей, отличающееся не более чем на 50% от содержания газовых примесей в исходном порошке.

13. Способ по п.1, в котором нанесенный слой имеет содержание газовых примесей, отличающееся не более чем на 20%, или не более чем на 10%, или не более чем на 5%, или не более чем на 1%, от содержания газовых примесей в исходном порошке.

14. Способ по п.1, в котором нанесенный слой имеет содержание кислорода, отличающееся не более чем на 5%, более конкретно, не более чем на 1% от содержания кислорода в исходном порошке.

15. Способ по п.1, в котором содержание кислорода в нанесенном слое не превышает 100 ч./млн.

16. Способ по п.1, в котором нанесенный металлический слой содержит тантал или ниобий.

17. Способ по п.1, в котором толщина слоя составляет от 10 мкм до 10 мм или от 50 мкм до 5 мм.

18. Способ по одному из пп.1-17, в котором слои наносят холодным распылением на поверхность покрываемого объекта, предпочтительно слои тантала или ниобия.

19. Способ по п.18, в котором полученные слои имеют содержание кислорода ниже 1000 ч./млн.

20. Применение порошка из материала, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония или их сплавов друг с другом или с другими металлами с размером частиц 150 мкм в способе по любому из пп.1-19.

21. Применение порошка из материала, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония или их сплавов друг с другом или с другими металлами, с размером частиц 150 мкм или менее для изготовления или восстановления мишеней распыления или анода рентгеновских трубок.

22. Применение по п.20 или 21, в котором применяемый металлический порошок имеет содержание кислорода 300 ч./млн или менее и размер частиц 150 мкм или менее.

23. Применение по п.20 или 21, в котором ниобиевый или танталовый порошок имеет размер частиц 150 мкм или менее и содержание кислорода менее 300 ч./млн.

24. Применение по п.20 или 21, в котором вольфрамовый или молибденовый порошок имеет размер частиц от 0,5 до 150 мкм, предпочтительно от 3 до 75 мкм, в частности от 5 до 50 мкм, или от 10 до 32 мкм, или от 10 до 38 мкм, или от 10 до 25 мкм, или от 5 до 15 мкм и содержание кислорода 500 ч./млн или менее.

25. Применение по п.20 или 21, в котором металлический порошок представляет собой сплав следующего состава, мас.%: молибден от 94 до 99, предпочтительно от 95 до 97, ниобий - от 1 до 6, предпочтительно от 2 до 4, цирконий - от 0,05 до 1, предпочтительно от 0,05 до 0,02.

26. Применение по п.20 или 21, в котором металлический порошок представляет собой сплав, псевдосплав или порошковую смесь огнеупорного металла, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, циркония и титана, с металлом, выбранным из группы, состоящей из кобальта, никеля, родия, палладия, платины, меди, серебра и золота.

27. Применение по п.20 или 21, в котором металлический порошок включает вольфрамо-рениевый сплав.

28. Применение по п.20 или 21, в котором металлический порошок включает смесь титанового порошка с вольфрамовым порошком или молибденовым порошком.

29. Изделие вида мишень распыления или анод рентгеновской трубки, содержащее по меньшей мере один слой металлов ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей двух или более из них или сплавов двух или более из них или сплавов с другими металлами, изготовленное или восстановленное способом по любому из пп.1-19.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ | 1999 |

|

RU2166421C1 |

| SU 392858 A, 17.02.1980 | |||

| РЕНТГЕНОВСКАЯ ТРУБКА ДЛЯ СТРУКТУРНОГО АНАЛИЗА | 1988 |

|

RU2017261C1 |

| RU 1494559 A1, 10.03.1996 | |||

| US 2002168466 A1, 14.11.2002 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| WO 2004074540 A, 02.09.2004. | |||

Авторы

Даты

2011-05-20—Публикация

2006-04-28—Подача