Настоящее изобретение относится к новому способу получения электролитических конденсаторов, имеющих низкий ток утечки (также известный как остаточный ток), электролитическим конденсаторам, полученным посредством этого способа, а также к применению таких электролитических конденсаторов.

Твердый электролитический конденсатор, в общем, содержит пористый металлический электрод, оксидный слой, расположенный на металлической поверхности, электрически проводящее твердое тело, которое вводится в пористую структуру, внешний электрод, такой как серебряный слой или катодная фольга, а также дальнейшие электрические контакты и инкапсуляцию. Оксидная пленка, расположенная на металлической поверхности, упоминается как диэлектрик, причем диэлектрик и пористый металлический электрод вместе формируют анод конденсатора. Катод конденсатора формируется посредством электрически проводящего твердого тела, которое вводится в пористую структуру.

Примерами твердых электролитических конденсаторов являются танталовые, алюминиевые, ниобиевые конденсаторы и конденсаторы из субоксида ниобия (электродный материал анода), имеющие комплексы с переносом заряда, диоксид марганца или полимерные твердые электролиты (электродный материал катода). Когда тантал, ниобий и субоксид ниобия применяются в качестве пористого электродного материала, тело электрода получают прессованием соответствующего металлического порошка. В этом случае, в применяемый металлический порошок могут быть добавлены инородные атомы. После прессования аноды спекаются при высоких температурах. В случае алюминиевых конденсаторов скорее применяется алюминиевая фольга, чем порошки, она обрезается по размерам так, чтоб формировать тела электродов. При применении пористых тел имеется преимущество, в том, что очень высокая емкостная плотность, то есть высокая электрическая емкость в небольшом пространстве, может достигаться вследствие большей площади поверхности. В результате, по этой причине, а также из-за преимущества в весе, получающиеся твердые электролитические конденсаторы применяются в мобильных электронных устройствах (включая устройства связи, навигации, мобильные музыкальные устройства, устройства для фото и видео и мобильные игровые консоли). Дополнительным преимуществом конденсаторов, изготовленных из, в частности, порошка тантала, ниобия и субоксида ниобия, является их большая надежность, которая в комбинации с их объемной производительностью привела к открытию медицинской методики (например, слуховые аппараты) в качестве области применения.

Вследствие их высокой удельной электропроводности π-сопряженные полимеры являются особенно подходящими в качестве твердых электролитов, π-сопряженные полимеры также называют проводящими полимерами или синтетическими металлами. Их экономическая важность увеличивается, так как у полимеров есть преимущества перед металлами относительно технологичности, веса и достигаемыми установками свойств посредством химической модификации. Примерами известных π-сопряженных полимеров являются полипирролы, политиофены, полианилины, полиацетилены, полифенилены и поли (п-фенилены-винилены), причем особенно важными и промышленно применимыми являются политиофены, представляющие собой поли-3,4-(этилен-1,2-диокси)тиофен, часто также называемый поли(3,4-этилендиокситиофен), так как он имеет очень высокую удельную электропроводность и высокую термическую устойчивость в его окисленной форме.

От современных твердых электролитических конденсаторов требуется не только низкое эквивалентное последовательное сопротивление (ESR), но также и низкий ток утечки и стабильность при внешнем воздействии. Особенно во время производственного процесса, во время инкапсуляции анодов конденсаторов происходят высокие механические воздействия, и они могут значительно увеличить ток утечки анода конденсатора.

Стабильность при таких воздействиях и, следовательно, низкий ток утечки могут быть достигнуты, в частности, посредством толстого внешнего слоя, около 5-50 мкм, проводящих полимеров на аноде конденсатора. Такой слой служит механическим буфером между анодом конденсатора и контактом на стороне катода. Что предотвращает, например, прямой контакт серебряного слоя (контакта) с диэлектриком или повреждение последнего под механическим воздействием и, поэтому, увеличение тока утечки конденсатора. Качество оксидного слоя (диэлектрик) является основной определяющей токов утечки, происходящих в конденсаторах. Если здесь имеются дефекты, то формируются электрические токопроводящие пути через оксидный слой, блокирующий анодный ток иным образом. Непосредственно токопроводящий полимерный внешний слой должен иметь свойства самозаживления: относительно малые дефекты в диэлектрике на внешней поверхности анода, которые появляются, несмотря на буферное действие, электрически изолируются посредством действия удельной электропроводности наружного слоя, разрушаемого электрическим током в месте дефекта.

EP 1524678 описывает твердый электролитический конденсатор, который имеет низкое ESR и низкую утечку тока и содержит полимерный внешний слой, содержащий проводящие полимеры, полимерные анионы и связующее вещество. Проводящий полимер применяется в качестве твердого электролита, и анод на основе тантала описывается в качестве анода в примерах.

WO 2007/031206 раскрывает твердый электролитический конденсатор, соответствующий приведенному в ЕР 1524678, в котором частицы твердого электролита формируются проводящим полимером, содержащим частицы, имеющие средний диаметр 1-100 нм и удельную электропроводность больше, чем 10 См/см. Полимерные твердые электролиты, основаны на тантале, ниобии или оксиде ниобия, которые обладают низкой ESR и низким током утечки, описываются здесь.

В вышеупомянутых твердых электролитических конденсаторах, имеющих низкий ток утечки, состав полимерного внешнего слоя и/или полимерного твердого электролита оказывает влияние на величину тока утечки, то есть ток утечки снижается посредством катода твердого электролита.

Кроме влияния на величину тока утечки со стороны катода, также возможно влияние на величину тока утечки со стороны анода твердого электролитического конденсатора. Однако до настоящего времени не имелось возможности получения твердых электролитических конденсаторов, в которых, например, проводящие полимеры используются в качестве материала катода и которые содержат, в частности, ниобий или субоксид ниобия в качестве материала анода и также имеют низкий ток утечки.

Поэтому имеется необходимость в новых способах получения анодов конденсатора, которые могут применяться для получения твердых электролитических конденсаторов, имеющих низкий ток утечки. В этих твердых электролитических конденсаторах величина тока утечки не зависит от того, применяются ли, например, диоксид марганца или полимерный твердый электролит в качестве катода конденсатора.

Поэтому объект настоящего изобретения состоит в обеспечении такого способа и твердых электролитических конденсаторов, которые могут быть получены с помощью этого способа.

Было неожиданно обнаружено, что прессование или обрезание частиц вентильного металла или частиц соединения, имеющего свойства, сопоставимые со свойствами вентильного металла, с получением пористого тела электрода, которое формирует анод конденсатора посредством прессового инструмента, изготовленного из материалов, которые показывают низкое изнашивание по сравнению с соответствующим материалом анода, или произведены из того же материала, что и материал анода, обеспечивают получение анодов конденсатора, подходящих для производства твердых электролитических конденсаторов, имеющих низкий ток утечки.

Настоящее изобретение соответственно обеспечивает способ получения анодов конденсатора на основе вентильного металла или соединения, имеющего свойства, сопоставимые со свойствами вентильного металла, прессованием или обрезанием частиц вентильного металла или частиц соединения, имеющего свойства, сопоставимые со свойствами вентильного металла, с получением пористого тела электрода, отличающийся тем, что прессовый инструмент или режущий инструмент изготавливается из карбида, оксида, борида, нитрида или силицида металла, карбонитрида или их сплавов, керамического материала, закаленной и/или легированной стали или материала анода конденсатора, применяемого в конкретном случае, или покрывается вышеперечисленными материалами.

В целях изобретения вентильные металлы представляют собой металлы, оксидные слои которых не позволяют электрическому току протекать в обоих направлениях в равной степени: в случае приложения анодного напряжения оксидные слои вентильных металлов блокируют поток тока, в то время как в случае приложения катодного напряжения, проходят большие потоки, которые могут разрушить оксидный слой. Вентильные металлы включают бериллий, магний, алюминий, германий, кремний, олово, сурьму, висмут, титан, цирконий, гафний, ванадий, ниобий, тантал и вольфрам и сплавы или составы, по меньшей мере, одного из этих металлов с другими элементами. Самые известные представители вентильных металлов - алюминий, тантал и ниобий. Соединения, имеющие электрические свойства, сопоставимые со свойствами вентильных металлов, представляют собой соединения, которые имеют металлическую проводимость и способны окисляться и чьи оксидные слои имеют вышеописанные свойства. Например, NbO имеет металлическую проводимость, но, в общем, не рассматривается как вентильный металл. Однако слои окисленного NbO показывают типичные свойства оксидных пленок вентильного металла, так что NbO и сплавы или соединения NbO с другими элементами являются типичными примерами соединений, имеющих электрические свойства, сопоставимые со свойствами вентильных металлов.

Предпочтение отдается применению анодов конденсаторов, основой которых является алюминий, тантал, ниобий, оксид ниобия или субоксид ниобия.

Когда анод конденсатора основан на ниобии, оксиде ниобия или субоксиде ниобия, он предпочтительно содержит ниобий, NbO, субоксид ниобия NbOx, где x может быть равен от 0.8 до 1.2, нитрид ниобия, оксинитрид ниобия или смеси этих материалов или сплав или соединение, по меньшей мере, одного из этих материалов с другими элементами. Если анод конденсатора основан на тантале, он предпочтительно включает тантал, нитрид тантала или оксинитрид тантала.

Предпочтительными сплавами являются сплавы, содержащие, по меньшей мере, один вентильный металл, например, бериллий, магний, алюминий, германий, кремний, олово, сурьму, висмут, титан, цирконий, гафний, ванадий, ниобий, тантал и вольфрам. Соответственно, термин "окисляющийся металл" охватывает не только металлы, но также и сплавы или соединения металла с другими элементами, до тех пор, пока они имеют металлическую проводимость или способны окисляться.

Прессовые или режущие инструменты, применяемые в способе по изобретению, могут быть изготовлены из карбидов, окисей, оксидов, боридов, нитридов или силицидов металла. Подходящими являются карбиды, оксиды, бориды, нитриды или силициды следующих металлов: вольфрама, титана, молибдена, тантала, ниобия, хрома или ванадия. Сплавы вышеупомянутых металлов также подходят для производства прессовых или режущих инструментов.

Прессовые или режущие инструменты, в целях изобретения, могут быть получены из керамических материалов на основе оксидов, как, например, титанат алюминия, оксид алюминия упрочненный оксидом циркония или другой дисперсный керамический материал, оксида алюминия, оксида магния, оксида циркония или диоксида титана; нитридов, таких как нитрид бора, нитрид кремния или нитрид алюминия; или карбидов, таких как карбид кремния или карбид бора. Однако эти прессовые или режущие инструменты могут также быть основаны на боридах, силицидах или композиционном керамическом материале.

Вышеупомянутые материалы, из которых производятся прессовые или режущие инструменты, определены как износостойкие, то есть их концентрация на поверхности сжатого или обрезанного анода конденсатора только на 300 частей на миллион, предпочтительно на 100 частей на миллион, предпочтительнее на 50 частей на миллион, более предпочтительно на 10 частей на миллион, особенно предпочтительно 1 часть на миллион выше, чем концентрация в применяемом порошке.

В целях изобретения анод конденсатора может быть получен следующим образом.

во-первых, порошок вентильного металла, например, прессуется при помощи вышеупомянутого прессового инструмента до плотности от 1.5 до 5 г/см-3 (порошки на основе ниобия) или от 3.5 до 9 г/см-3 (порошки, основанные на тантале) с формированием зеленых тел, с плотностью, выбранной в зависимости от применяемого порошка. Зеленые тела затем спекаются при температуре >1000°C. Тело электрода, полученное таким путем, затем, например, покрывается диэлектриком, то есть оксидным слоем, путем электрохимического окисления (активации). Пористые тела электродов окисляются, например, с применением подходящего электролита, например, фосфорной кислоты, при наложении напряжения. Величина такого напряжения активации зависит от толщины оксидного слоя, которая должна быть достигнута, или от применяемого в будущем напряжения в конденсаторе. Предпочтительное напряжение активации составляет от 1 до 300 В, особенно предпочтительно от 1 до 80 В. Эти пористые тела электродов имеют средний диаметр пор от 10 до 10000 нм, предпочтительно от 50 до 5000 нм, особенно предпочтительно от 100 до 3000 нм.

Тела анодов могут быть определены согласно следующей формуле:

(емкость [С] x напряжение активации [В]) / масса тела электрода [г]

Режущий инструмент применяется вместо прессового инструмента, когда анод конденсатора содержит, например, алюминий. Когда применяется режущий инструмент, анод конденсатора получают следующим образом: применяемая алюминиевая фольга покрывается, например, диэлектриком, то есть оксидным слоем, путем электрохимического окисления. Фольга затем разрезается на полосы. Две из этих полос сначала соединяются с контактным проводом и затем скручиваются с бумажной или тканевой полосой в качестве разделяющего слоя с получением тела анода. Две алюминиевые полосы в этом случае представляют анод и катод конденсатора, в то время как промежуточные полосы выполняют функцию прокладки. Следующим возможным путем получения алюминиевых конденсаторов является покрытие алюминиевых полос, которые были обрезаны по размеру, диэлектриком, то есть оксидным слоем, например путем электрохимического окисления, и затем соединение их вместе в виде многослойной конструкции с формированием тела конденсатора. В этом случае контакты также выводятся наружу.

Кроме того, неожиданно было обнаружено, что ток утечки анодов конденсатора может также быть значительно уменьшен посредством обработки анодов конденсатора комплексообразующим агентом, окислителем, основанием Бренстеде или кислотой Бренстеда (процесс погружения), сразу после прессования или обрезания, или после спекания, или только после нанесения оксидного слоя. В этом случае процесс погружения анодов конденсатора может проводиться после каждой из трех стадий способа, то есть после прессования или обрезания, после спекания или после активации, или процесс погружения проводится только в случае двух стадий способа или только после одной из этих стадий способа.

Настоящее изобретение, таким образом, кроме того, обеспечивает способ получения анодов конденсатора на основе вентильного металла или соединения, имеющего свойства, сопоставимые со свойствами вентильного металла, отличающееся тем, что пористое тело анода обрабатывается соединением, выбранным из группы, состоящей из комплексообразующих агентов, окислителей, оснований Бренстеда или кислот Бренстеда.

Подходящими комплексообразующими агентами являются, например, вещества, основанные на щавелевой кислоте, уксусной кислоте, лимонной кислоте, янтарной кислоте или аминах. Благодаря их комплексообразующей способности обычно применяют такие вещества, как EDTA (этилендиаминтетрауксусная кислота), DTPA (диэтилентриаминпентауксусная кислота), HEDTA (гидроксиэтилэтилендиаминтриуксусная кислота), NTA (нитрилотриуксусная кислота), EDTA-Na2 (динатриевая соль этилендиаминтетрауксусной кислоты), CDTA (Циклохексилендиамин-(1,2)-тетрауксусная кислота), EGTA (этиленгликоль-бис(аминоэтиловый простой эфир)-N,N'-тетрауксусная кислота), ТТНА (триэтилентетрамингексауксусная кислота) или DTA (диаминтетрауксусная кислота), которые комбинирует множество комплексообразующих функций в одной молекуле.

Окислителями, подходящими в целях настоящего изобретения, являются фтор, хлор, бром, йод, кислород, озон, перекись водорода (H2O2), дифторид кислорода, перкарбонат натрия, кислородсодержащие анионы переходных металлов (например, перманганат MnO4 - или бихромат Cr2O7 2-), анионы оксокислот галогенов, такие как бромат BrO3 -, ионы металлов, такие как Се4+, или ионы благородных металлов (например, серебра или меди).

Термин кислоты Бренстеда относится к соединениям, которые действуют как протонные доноры, а термин основания Бренстеда относится к соединениям, которые действуют как протонные акцепторы. Примерами оснований Бренстеда являются гидроксиды щелочных и щелочноземельных металлов, например, гидроксид натрия и гидроксид кальция, и растворы аммиака в воде, и примерами кислот Бренстеда являются фтористоводородная кислота (HF), соляная кислота (HCl), азотная кислота (NHO3), серная кислота (H2SO4), фосфорная кислота (H3PO4), угольная кислота (H2CO3), а также органические кислоты, такие как уксусная кислота.

В целях настоящего изобретения, комплексообразующий реагент, окислитель, основание Бренстеда или кислота Бренстеда находятся в жидком состоянии или в виде раствора. Окислитель может также присутствовать в газообразной форме, то есть, например, озон или фтор могут применяться в качестве газообразного окислителя. Если применяется газообразный окислитель, то возможно применять чистый газ, газ разбавленный, например, азотом или смесью двух различных газообразных окислителей. Также возможно применять смеси, по меньшей мере, двух различных комплексообразующих реагентов, по меньшей мере, двух различных окислителей, по меньшей мере, двух различных оснований Бренстеда или, по меньшей мере, двух различных кислот Бренстеда.

Концентрации комплексообразующего реагента, окислителя, основания Бренстеда или кислоты Бренстеда находится предпочтительно в диапазоне от 0.001 М до 10 М, предпочтительнее в диапазоне от 0.01 М до 8 М и более предпочтительно в диапазоне от 0.1 М до 5 М и особенно предпочтительно в диапазоне от 0.5 М до 2 М.

Кроме того, было неожиданно обнаружено, что ток утечки конденсаторных анодов может также быть значительно уменьшен посредством обработки конденсаторных анодов органическим составом тантала в жидком состоянии или в растворе (способ нанесения покрытия окунанием) после того, как прессования и спекания и после нанесения оксидной пленки.

Поэтому настоящее изобретение дополнительно обеспечивает способ получения анодов конденсатора на основе вентильного металла или соединения, имеющего свойства, сопоставимые со свойствами вентильного металла, отличающийся тем, что активированное тело анода обрабатывается органическим соединением тантала, находящимся в виде жидкости или раствора.

В этом случае выгодно, чтобы содержание воды в жидком органическом составе тантала или его растворе было настолько низким насколько возможно, то есть содержание воды составляет менее 1 мас.%, предпочтительно менее 0.5 мас.%, особенно предпочтительно менее 0.1 мас.%.

Концентрация органического соединения тантала, который находится в жидкой форме при применении, когда он присутствует в растворе, может быть в диапазоне концентрации от 0.001 М до 10 М, предпочтительно в диапазоне от 0.01 М до 6 М, предпочтительнее в диапазоне от 0.1 М до 3 М, или может также применяться чистое органическое соединение тантала, когда оно находится в жидком состоянии.

Это особенно выгодно для наиболее близких к поверхности областей анода конденсатора контактировать с органическим соединением тантала во время процесса погружения, при этом, удивительно, в процессе этой процедуры теряется только небольшая часть от общей емкости. При этом может быть достигнуто заполнение пористой структуры тела электрода протонной жидкостью (например, водой) или апротонной жидкостью (например, ацетонитрилом) перед обработкой органическим соединением тантала. В качестве органического соединения тантала, возможно, применять, например, алкоголяты тантала, такие как этоксид тантала, амиды тантала или оксалат тантала.

Настоящее изобретение дополнительно обеспечивает аноды конденсатора, полученные способом по изобретению. Аноды конденсатора по изобретению подходят для производства твердых электролитических конденсаторов, имеющих низкий ток утечки. Твердые электролитические конденсаторы по изобретению могут применяться в качестве компонентов в электронных схемах, например в качестве конденсатора фильтра или разделительного конденсатора. Поэтому настоящее изобретение дополнительно обеспечивает эти электронные схемы. Предпочтение отдается электронным схемам, которые присутствуют, например, в компьютерах (настольные компьютеры, ноутбуки, серверы), в компьютерной периферии (например, PC карты), в портативных электронных устройствах, например, мобильные телефоны, цифровые фотоаппараты или развлекательной электронике, в устройствах для развлекательной электроники, например, в CD/DVD плеерах и игровых консолях, в навигационных системах, в телекоммуникационных установках, в бытовой технике, в источниках электропитания или в автомобильной электронике.

Следующие примеры служат в целях иллюстрации изобретения посредством примера и не должны интерпретироваться как ограничение.

Примеры

Примеры 1-5:

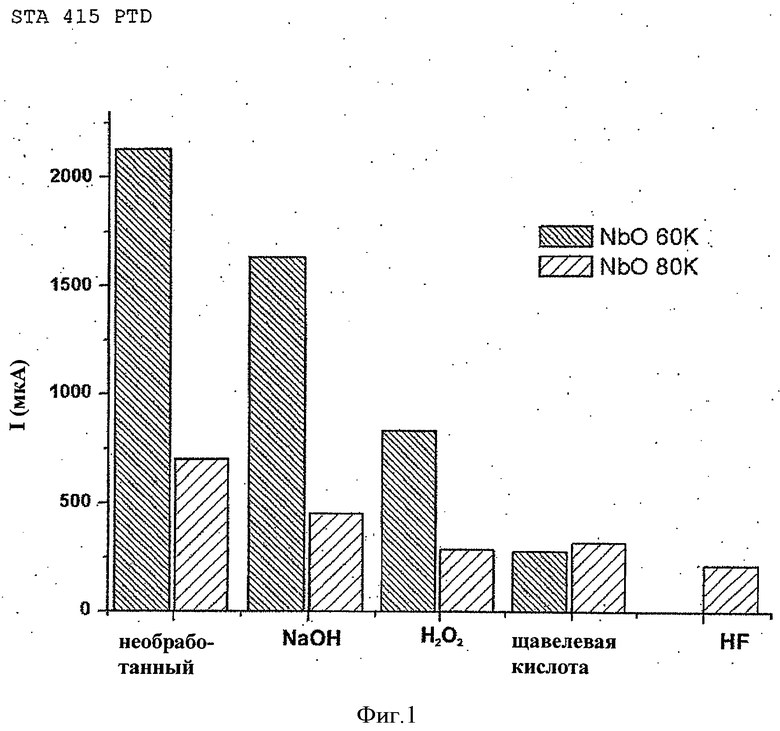

Аноды, изготовленные из порошка субоксида ниобия и имеющие емкость 60000 или 80000 мкФВ/г (=NbO 60К или 80 К}, были активированы при 35 В в фосфорной кислоте. Электролит активации затем смыли с анодов в воде, имеющей температуру 85°C в течение одного часа, и аноды затем высушили при 85°C в сушильном шкафу в течение одного часа. Некоторые из окисленных тел анодов, полученных таким образом, были затем введены в ванну для обработки погружением, содержащую NaOH, H2O2, щавелевую кислоту или HF, то есть была выполнена обработка окисленного тела анода этими соединениями. Продолжительность процесса погружения составляла 30 или 60 секунд (сек.). После обработки, аноды были сразу же снова промыты в воде и затем опять были высушены при 85°C. Тела анодов, полученные таким образом, затем снабдили твердым электролитом (=полимерным твердым электролитом) посредством химической полимеризации in-situ. С этой целью, был приготовлен раствор, содержащий одну массовую часть 3,4-этилендиокситиофен (Clevios™ М, Н. С.Starck GmbH) и 20 массовых частей этанольного раствора п-толуолсульфоната железа (III) с концентрацией 40 мас.% (Clevios™ М, Н. С.Starck GmbH).

Раствор применяли для пропитки тела анода. Тела анодов погружали в этот раствор и затем высушивали при комнатной температуре (20°C) в течение 30 минут. Затем их подвергли термической обработке при 50°C в сушильном шкафу в течение 30 минут. Тела анодов затем промывали в водном растворе п-толуолсульфоновой кислоты с концентрацией 2 мас.% в течение одного часа. Тела электродов затем повторно активировали в водном растворе п-толуолсульфоновой кислоты с концентрацией 0,25 мас.% в течение 30 минут, затем промыли в дистиллированной воде и высушили. В общей сложности три двойных пропитки были выполнены в ходе этой процедуры. Тела анодов затем покрыли графитом и серебром.

Другие окисленные тела анодов непосредственно, без дальнейшей обработки, были пропитаны материалом катода, как описано в вышеупомянутом способе и затем покрыты графитом и серебром.

Токи утечки были измерены на законченном, но некапсулированном конденсаторе посредством двухточечного измерения. В этом случае, ток утечки был определен посредством универсального измерительного прибора Keithley 199 спустя три минуты после приложения напряжения 12 В. Результаты измерений токов утечки приведены в Таблице 1 и также на Фиг.1.

Примеры 2-5 являются примерами согласно изобретению.

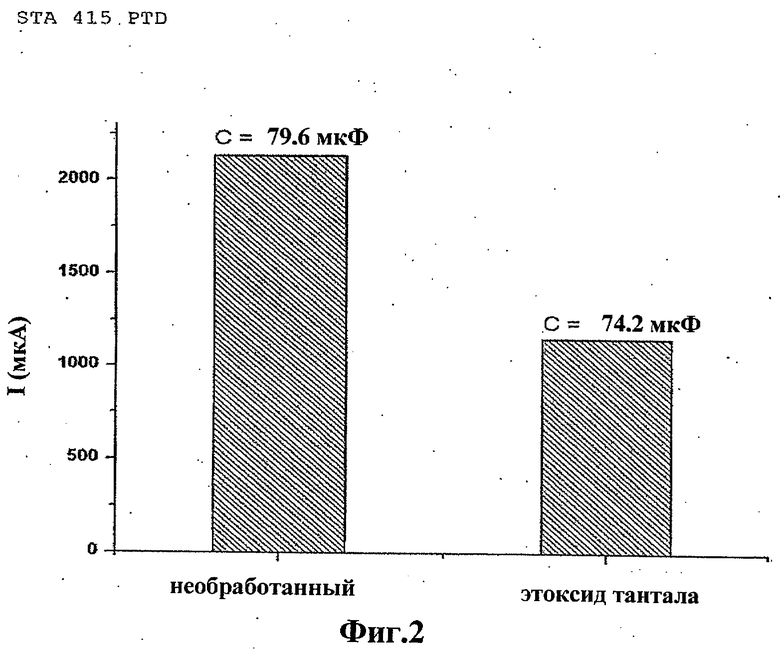

Пример 6 (пример, согласно изобретению):

Окисленные тела анодов (NbO 60 К} были получены способом, аналогичным способу, описанному для примеров 1-5. Некоторые из окисленных тел анодов, полученных таким образом, затем обработали последовательно следующим образом, то есть была выполнена обработка этих тел анодов следующими соединениями:

1. Погружение в этанол

2. Погружение в раствор (30% этоксида тантала в этаноле)

3. Гидролиз на воздухе.

После обработки аноды были сразу же еще раз промыты в воде и затем высушены при 85°C. Тела анодов, полученные таким образом, затем снабдили твердым электролитом (=полимерный твердый электролит) посредством химической полимеризация in-situ. С этой целью был приготовлен раствор, содержащий одну массовую часть 3, 4-этилендиокситиофена (Clevios™ М, Н. С.Starck GmbH) и 20 массовых частей этанольного раствора п-толуолсульфоната железа (III) с концентрацией 40 мас.% (Clevios™ C-ER, Н. С.Starck GmbH).

Раствор применяли для пропитки тел анодов. Тела анодов погружали в этот раствор и затем высушивали при комнатной температуре (20°C) в течение 30 минут. Затем их термически обрабатывали при 50°C в сушильном шкафу в течение 30 минут. Тела анодов затем промывали в водном растворе п-толуолсульфоновой кислоты с концентрацией 2 мас.% в течение одного часа. Тела электродов затем повторно активировали в водном растворе п-толуолсульфоновой кислоты с концентрацией 0.25 мас.% в течение 30 минут, затем промыли в дистиллированной воде и высушили. В общей сложности было выполнено три двойных пропитки в ходе этого процесса. Тела анодов затем покрыли графитом и серебром.

Другие окисленные тела анодов непосредственно, без дальнейшей обработки, пропитали материалом катода, как описано в вышеупомянутом способе, и затем покрыли графитом и серебром.

Токи утечки были измерены на законченном, но некапсулированном конденсаторе посредством двухточечного измерения. В этом случае, ток утечки был определен посредством универсального измерительного прибора Keithley 199 спустя три минуты после приложения напряжения в 12 В. Емкость была определена при 120 Гц и напряжении смещения 10 В посредством LCR измерителя (Agilent 4284А). Результаты этих измерений приведены в Таблице 2 и также на Фиг.2.

Пример 7:

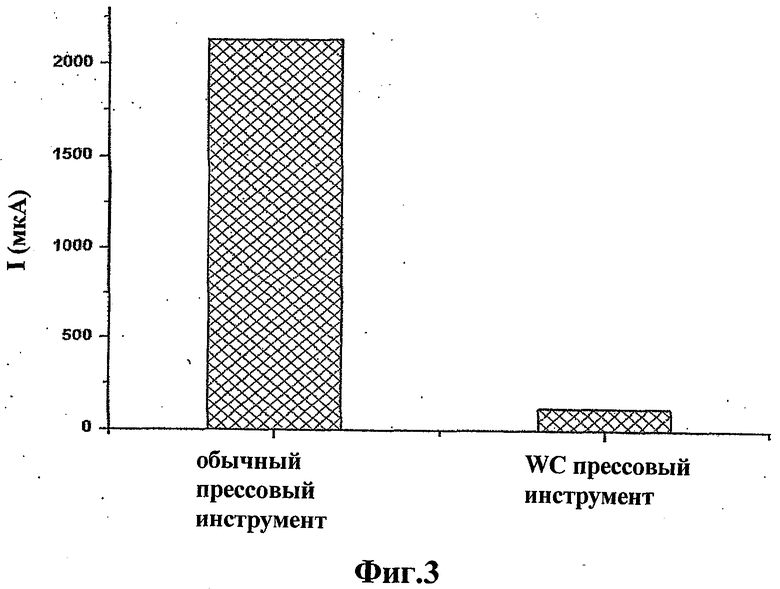

Порошок субоксида ниобия, имеющего емкость 60 000 мкФВ/г (=NbO 60К), спрессовали до получения зеленых тел (прессованные аноды) двумя различными прессовыми инструментами. Одним прессовым инструментом был обычный стальной прессовый инструмент (Пример 7а), другим прессовым инструментом был инструмент из твердого сплава, изготовленный из карбида вольфрама с 8.5 мас.% кобальта в качестве связующего компонента (Пример 7b). После прессования спрессованные аноды спекали с получением спеченных анодов, которые в свою очередь были анодированы при 35 В в фосфорной кислоте. Впоследствии, спеченные и анодированные аноды были промыты в воде при температуре 85°C, чтобы удалить фосфорную кислоту, и высушены при температуре 85°C в печи. Тела анодов, полученные таким образом, затем снабдили твердым электролитом (=полимерный твердый электролит) посредством химической полимеризация in-situ.

С этой целью был приготовлен раствор, содержащий одну массовую часть 3,4-этилендиокситиофена (Clevios™ М, Н. С.Starck GmbH) и 20 массовых частей этанольного раствора п-толуолсульфоната железа (III) с концентрацией 40 мас.% (Clevios™ М, Н. С.Starck GmbH).

Раствор применяли для пропитки тел анодов. Тела анодов погружали в этот раствор и затем высушивали при комнатной температуре (20°C) в течение 30 минут. Затем они были термически обработаны при 50°C в сушильном шкафу в течение 30 минут.

Тела анодов затем промыли в водном растворе п-толуолсульфоновой кислоты с концентрацией 2 мас.% в течение одного часа. Тела электродов повторно активировали в водном растворе п-толуолсульфоновой кислоты с концентрацией 0.25 мас.% в течение 30 минут, затем промыли в дистиллированной воде и высушили. В общей сложности было выполнено три двойных пропитки в ходе этого процесса. Тела анодов затем покрыли графитом и серебром.

Токи утечки измерили на законченном, но некапсулированном конденсаторе посредством двухточечного измерения. В этом случае, ток утечки был определен посредством универсального измерительного прибора Keithley 199 спустя три минуты после приложения напряжения 12 В. Результаты этих измерений приведены в Таблице 3, а также на Фиг.3.

Заявленное изобретение относится к способу получения твердых электролитических конденсаторов, имеющих низкий ток утечки, а именно к способу получения анодов конденсатора на основе вентильного металла в процессе их прессования, а также к твердому электролитическому конденсатору и к электронной схеме с таким конденсатором. Использование в заявленном способе изготовления конденсаторов износостойкого прессового или режущего инструмента, выполненного из керамических материалов, например, на основе оксидов алюминия, магния, циркония, карбидов кремния и т.п, концентрация которых на поверхности анода ничтожна мала, позволяет сформировать тело конденсатора с низким током утечки. Кроме того, дополнительная обработка анодов конденсатора после прессования, после спекания или после нанесения оксидного слоя растворами комплексообразующего агента, окислителя, кислоты также обеспечивает снижение тока утечки твердого электролитического конденсатора.4 н. и 2 з.п. ф-лы, 3 ил., 3 табл., 7 прим.

1. Способ получения анодов конденсатора на основе вентильного металла или соединения, имеющего свойства, сопоставимые со свойствами вентильного металла, путем прессования частиц вентильного металла или частиц соединения, имеющего свойства, сопоставимые со свойствами вентильного металла, с получением пористого тела электрода, отличающийся тем, что на стадии прессования используют прессовый инструмент, изготовленный из карбида, оксида, борида, нитрида или силицида металла, карбонитрида или их сплавов, керамического материала, закаленной и/или легированной стали или материала анода конденсатора, применяемого в конкретном случае, или покрытый вышеперечисленными материалами.

2. Способ по п. 1, отличающийся тем, что содержание материала, из которого состоит прессовый инструмент или которым его покрывают, на поверхности пористого тела электрода составляет менее чем 300 частей на миллион.

3. Способ по п. 1 или 2, отличающийся тем, что вентильным металлом или соединением, имеющим свойства, сопоставимые со свойствами вентильного металла, являются тантал, ниобий или субоксид ниобия.

4. Твердый электролитический конденсатор, содержащий анод конденсатора, полученный согласно способу по любому из пп. 1-3.

5. Применение твердого электролитического конденсатора по п. 4 в электронных схемах.

6. Электронная схема, содержащая твердый электролитический конденсатор по п. 4.

| DE 4111074 A1, 10.10.1991 | |||

| US 2005099759 A1, 12.05.2005 | |||

| US 2001006594 A1, 05.07.2001 | |||

| НИОБИЕВЫЙ ПОРОШОК, СПЕЧЕННЫЙ НИОБИЕВЫЙ МАТЕРИАЛ И КОНДЕНСАТОР, ВЫПОЛНЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО МАТЕРИАЛА | 2002 |

|

RU2299786C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСОВЕРШЕНСТВОВАННОГО УСТРОЙСТВА ДЛЯ НАКОПЛЕНИЯ ЭНЕРГИИ | 1995 |

|

RU2193927C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРОВ НИЗКИХ ПОТЕРЬ ИЗ ОСНОВНОГО ВЕЩЕСТВА, ПОРОШОК ТАНТАЛА И КОНДЕНСАТОР | 1994 |

|

RU2154871C2 |

Авторы

Даты

2015-03-10—Публикация

2009-05-13—Подача