Группа изобретений относится к области перекачки газа компрессорными станциями (КС) и может быть использована в цехах компрессорных станций при транспортировке газа через магистральные газопроводы.

Известен способ перекачки газа [1, с.15], заключающийся в предварительном очищении поступающего из магистрали газа, в последующем его сжатии в технологическом (центробежном) компрессоре и подаче в магистральный газопровод для дальнейшей транспортировки.

Известна компрессорная станция [1, с.15], содержащая блок очистки, газоперекачивающий агрегат с технологическим компрессором и его приводом.

Недостаток известного способа перекачки и компрессорной станции для его осуществления заключается в значительных затратах энергии на сжатие газа и уменьшенной пропускной способности газопровода, связанные с высоким уровнем температур при его сжатии в технологическом компрессоре.

Наиболее близким по технической сущности к заявляемым способам перекачки газа является способ, при котором поступающий из магистрали газ после предварительного очищения, последующего сжатия в технологическом (центробежном) компрессоре охлаждается в аппаратах воздушного охлаждения и подается в магистральный газопровод для дальнейшей транспортировки [2, с.90]. Охлаждение газа после сжатия в технологическом (центробежном) компрессоре позволяет увеличить пропускную способность и защитить гидроизоляцию газопровода.

Наиболее близкой к заявляемым компрессорным станциям по технической сущности является компрессорная станция для перекачки газа, содержащая входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, газоперекачивающий агрегат с технологическим компрессором и его приводом, выходную запорную арматуру, аппараты воздушного охлаждения газа, выходной коллектор магистрального газопровода, соединенные последовательно в порядке перечисления [2, с.90].

Недостатком известного способа и компрессорной станции для его осуществления являются значительные затраты энергии на сжатие газа, связанные с высоким уровнем температур при его сжатии в технологическом компрессоре. Затраты энергии на сжатие растут пропорционально температуре газа на входе в компрессор.

Предлагаемой группой изобретений решается техническая задача снижения затрат энергии на сжатие газа и повышение КПД способов перекачки газа, компрессорных станций для осуществления данных способов.

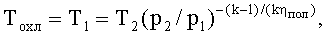

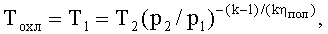

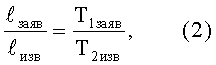

Решение поставленной технической задачи в способе перекачки газа по его первому варианту, заключающемуся в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки, достигается тем, что охлаждение газа осуществляют перед сжатием транспортируемого газа в технологическом компрессоре, причем температуру охлаждения газа задают из условия

где Тохл - температура газа на выходе из охладителя;

Т1 - температура газа на входе в технологический компрессор;

Т2 - температура подачи газа в выходной коллектор магистрального газопровода;

p1 - давление газа на входе в технологический компрессор;

p2 - давление газа на выходе из технологического компрессора;

k - показатель изоэнтропы газа;

ηпол - политропный КПД технологического компрессора.

Решение поставленной технической задачи в способе перекачки газа по его второму варианту, заключающемуся в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре, приводимом во вращение газотурбинной установкой газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки, достигается тем, что охлаждение транспортируемого газа перед сжатием в технологическом компрессоре осуществляют за счет использования холода, выработанного при утилизации теплоты выхлопных газов газотурбинной установки, причем температуру охлаждения газа задают из условия

где Тохл - температура газа на выходе из охладителя;

T1 - температура газа на входе в технологический компрессор;

Т2 - температура подачи газа в выходной коллектор магистрального газопровода;

p1 - давление газа на входе в технологический компрессор;

p2 - давление газа на выходе из технологического компрессора;

k - показатель изоэнтропы газа;

ηпол - политропный КПД технологического компрессора.

Решение поставленной технической задачи в компрессорной станции для перекачки газа по его первому варианту, содержащей входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом, выходную запорную арматуру, выходной коллектор магистрального газопровода, охладитель газа, достигается тем, что входной патрубок охладителя газа соединен с выходом входной запорной арматуры, выходной патрубок охладителя газа соединен с входом технологического компрессора газоперекачивающего агрегата, а выход технологического компрессора через выходную запорную арматуру соединен с выходным коллектором магистрального газопровода.

Решение поставленной технической задачи в компрессорной станции для перекачки газа по его второму варианту, содержащей входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом - газотурбинной установкой, выходную запорную арматуру, выходной коллектор магистрального газопровода, охладитель газа, достигается тем, что охладитель газа выполнен в виде части теплоиспользующей холодильной машины, входной патрубок охладителя газа соединен с выходом входной запорной арматуры, выходной патрубок охладителя газа соединен с входом технологического компрессора газоперекачивающего агрегата, а теплоиспользующая холодильная машина содержит утилизатор тепла, подключенный к выходному тракту газотурбинной установки.

Сущность изобретения поясняется чертежами.

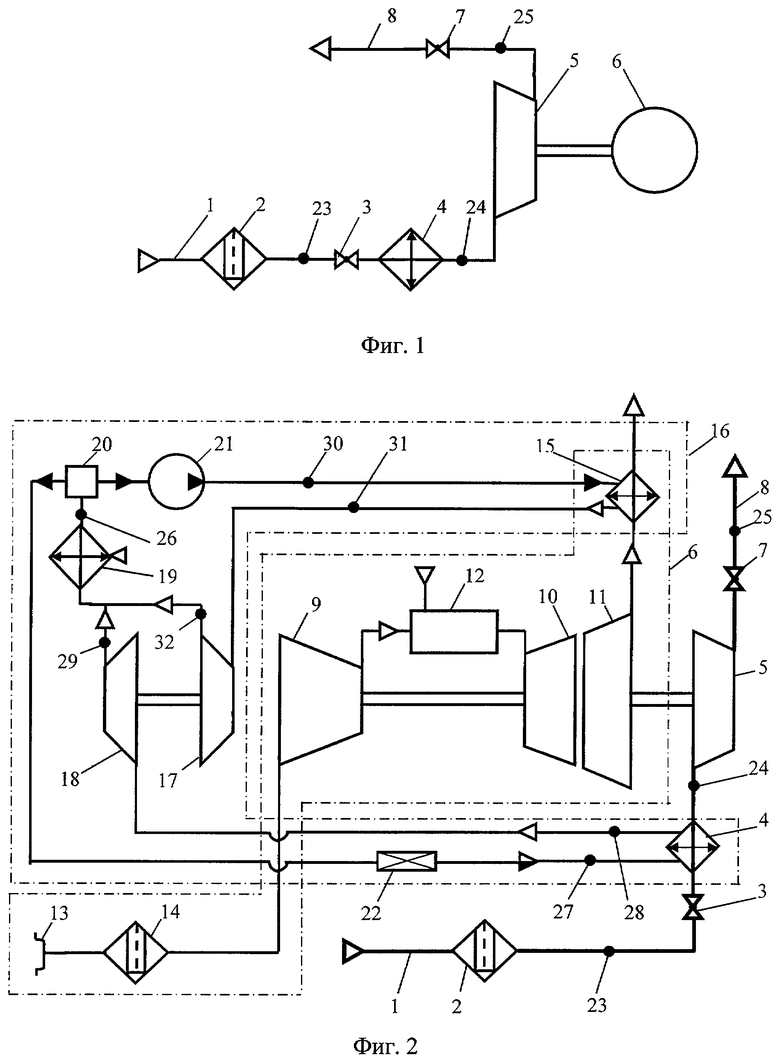

На фиг.1 показана функциональная схема перекачки газа для первого варианта предлагаемого способа и компрессорной станции по первому варианту.

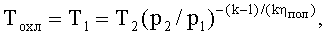

На фиг.2 показан пример функциональной схемы КС для осуществления способа по второму варианту с применением теплоиспользующей турбохолодильной машины, работающей от горячих выхлопных газов газотурбинной установки, которая является компрессорной станцией по второму варианту изобретения.

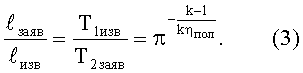

На фиг.3 показаны графики изменения температур газа при известном и заявляемых способах перекачки газа для первого и второго вариантов.

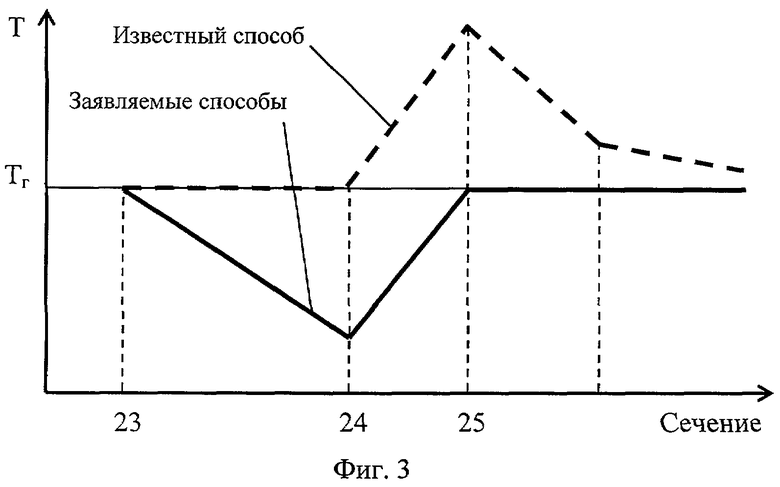

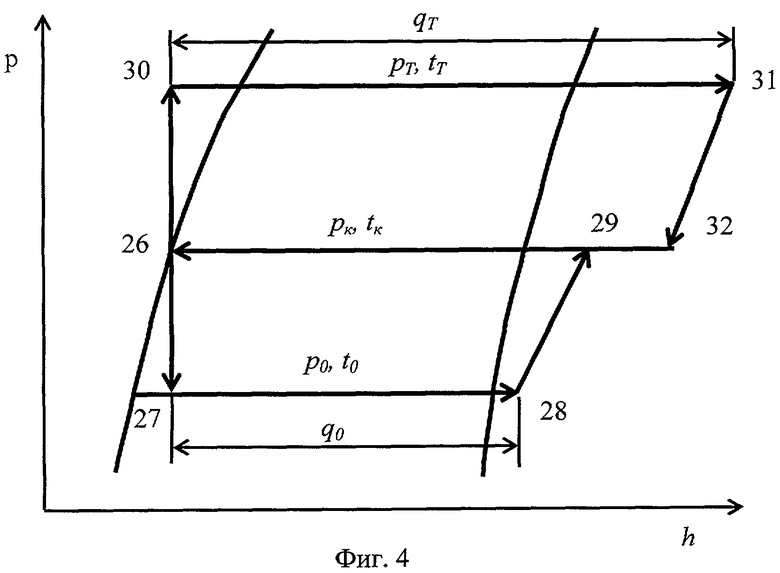

На фиг.4 показаны циклы теплоиспользующей турбохолодильной машины с приводом компрессора от турбины по второму варианту способа перекачки газа и второму варианту компрессорной станции для его осуществления.

Компрессорная станция, ее первый вариант, осуществляющая способ перекачки газа по первому варианту (фиг.1), содержит соединенные последовательно входной коллектор 1 магистрального газопровода, блок очистки 2, входную запорную арматуру 3, охладитель газа 4, технологический компрессор 5, механически связанный с приводом 6 газоперекачивающего агрегата, выходную запорную арматуру 7, выходной коллектор 8 магистрального газопровода. Технологический компрессор 5 может быть выполнен в виде центробежного компрессора.

Дан пример конкретного исполнения компрессорной станции, осуществляющей способ перекачки газа по второму варианту.

Компрессорная станция, ее второй вариант, осуществляющая способ перекачки газа по второму варианту, содержит (фиг.2) соединенные последовательно входной коллектор магистрального газопровода 1, блок очистки 2, входную запорную арматуру 3, охладитель газа 4, технологический компрессор 5, механически связанный с приводом 6 - газотурбинной установкой, газоперекачивающего агрегата, выходную запорную арматуру 7, выходной коллектор 8 магистрального газопровода. Основными элементами газотурбинной установки являются осевой компрессор 9, механически связанный с турбиной высокого давления 10, силовая турбина 11, механически связанная с технологическим компрессором 5, камера сгорания 12. Входной тракт газотурбинной установки, связанный с входом осевого компрессора 9, содержит приемник воздуха 13, воздухоочистительное устройство 14 и соединительные трубы. Выходной тракт газотурбинной установки, связанный с выходом силовой турбины 11, содержит утилизатор тепла 15, выполненный в виде котла. Охладитель газа 4 и утилизатор тепла 15 являются также элементами теплоиспользующей турбохолодильной машины 16, которая содержит дополнительно турбину 17, механически связанную с турбокомпрессором 18, конденсатор 19, регулятор потока 20, насос 21, дроссель-регулятор 22.

Измерительные приборы температуры и давления для первого и второго вариантов компрессорных станций могут быть переносными или стационарно установленными. Установленные измерительные приборы температур и давлений в точках замеров 23-32 на чертежах не показаны. Измерительный прибор температуры, установленный в точке 23, позволяет измерять температуру газа ТГ на входном коллекторе 1 магистрального газопровода. Измерительные приборы температуры и давления, установленные в точке 24, позволяют измерять температуру Тохл=T1, давление p1 на выходе из охладителя газа 4 и на входе в технологический компрессор 5. Измерительные приборы температуры и давления, установленные в точке 25, позволяют измерять давление р2 на выходе из технологического компрессора 5 и температуру Т2 подачи газа в выходной коллектор 8 магистрального газопровода. Измерительные приборы температуры и давления, установленные в точке 26, позволяют измерять температуру tк, давление pк конденсации холодильного агента на выходе из конденсатора 19. Измерительные приборы температуры и давления, установленные в точке 27, позволяют измерять температуру t0, давление р0 кипения холодильного агента на выходе из дросселя-регулятора 22 и в охладителе газа 4. Измерительные приборы температуры и давления, установленные в точке 28, позволяют измерять температуру t28 и давление р0 кипения холодильного агента на выходе из охладителя газа 4. Измерительные приборы температуры и давления, установленные в точке 29, позволяют измерять температуру t29 и давление рк конденсации холодильного агента на выходе из компрессора 18. Измерительные приборы температуры и давления, установленные в точке 30, позволяют измерять температуру t30 и давление рТ холодильного агента на выходе из насоса 21 и на входе в утилизатор тепла 15. Измерительные приборы температуры и давления, установленные в точке 31, позволяют измерять температуру t31 и давление рТ холодильного агента на выходе из утилизатора тепла 15 и на входе в турбину 17. Измерительные приборы температуры и давления, установленные в точке 32, позволяют измерять температуру t32 и давление рк холодильного агента на выходе из турбины 17 и на входе в конденсатор 19.

Рассмотрим осуществление способа перекачки газа по первому варианту и работу компрессорной станции по ее первому варианту, являющегося компрессорной станцией для осуществления первого варианта способа перекачки газа.

Заявляемый способ перекачки газа осуществляется компрессорной станцией следующим образом (фиг.1). Газ из входного коллектора 1 магистрального газопровода поступает в блок очистки 2, где очищается от конденсата и механических примесей аналогично известному способу, далее проходит через входную запорную арматуру 3 и охлаждается в охладителе газа 4 до заданной температуры Тохл=Т1, например, 256,9 К. Охлажденный газ поступает в технологический компрессор 5, где сжимается до заданного давления, например 7,5 МПа, проходит через выходную запорную арматуру 7 и поступает в выходной коллектор 8 магистрального газопровода для дальнейшей транспортировки. Необходимую для сжатия газа механическую энергию технологический компрессор получает от привода 6.

Охлаждение газа перед его сжатием в технологическом компрессоре 5 приводит к снижению затраты энергии на сжатие транспортируемого газа и является существенным отличием в способе перекачки. При сжатии в технологическом компрессоре 5 давление и температура газа повышаются. Графики изменения температур газа при известном и заявляемых способах перекачки газа показаны на фиг.3. Из графиков видно, что уровень температур при сжатии газа в технологическом компрессоре 5 (между сечениями 24 и 25) в заявляемых способах перекачки ниже, чем в известном способе, и зависит от глубины охлаждения в охладителе газа 4, т.е. от температуры газа на входе в компрессор. Эту температуру задают из условия

где Тохл - температура газа на выходе из охладителя;

Т1 - температура газа на входе в технологический компрессор;

T2 - температура подачи газа в выходной коллектор магистрального газопровода;

p1 - давление газа на входе в технологический компрессор;

р2 - давление газа на выходе из технологического компрессора;

k - показатель изоэнтропы газа;

ηпол - политропный КПД технологического компрессора.

Для этого задают температуру T2 газа на выходе из технологического компрессора 5 равной, например, температуре газа ТГ=283,2 К во входном коллекторе 1 магистрального газопровода или температуре грунта в данный период времени. Затем из справочника находят показатель изоэнтропы газа, например k=1,38, из технической документации политропный КПД технологического компрессора, например, ηпол=0,85, измеряют с помощью приборов, установленных в точке 24, давление газа p1 на входе в технологический компрессор 5, в точке 25 давление газа p2 на выходе из технологического компрессора 5 и вычисляют по заданному условию температуру газа на входе в компрессор T1, равную температуре газа Тохл на выходе из охладителя газа 4. В дальнейшем, изменяя глубину охлаждения при заявляемом способе перекачки газа в охладителе газа 4 и контролируя температуру газа с помощью измерительного прибора, установленного в точке 24, обеспечивают вычисленную температуру Тохл.

Рассмотрим пример осуществления способа перекачки газа по второму варианту и работу компрессорной станции по второму варианту, являющегося компрессорной станцией для осуществления второго варианта способа перекачки газа.

Заявляемый способ перекачки газа осуществляется компрессорной станцией следующим образом (фиг.2). Газ из входного коллектора магистрального газопровода 1 поступает в блок очистки 2, где очищается от конденсата и механических примесей аналогично известному способу, далее проходит через входную запорную арматуру 3 и охлаждается в охладителе газа 4 до заданной величины Тохл=T1, например, 256,9 К. Охлажденный газ поступает в технологический компрессор 5, где сжимается до заданного давления, например 7,5 МПа, проходит через выходную запорную арматуру 7 и поступает в выходной коллектор 8 магистрального газопровода для дальнейшей транспортировки.

Привод технологического компрессора 5 осуществляется от газотурбинной установки 16. Воздух из атмосферы через приемник воздуха 13, воздухоочистительное устройство 14 поступает в осевой компрессор 9, который сжимает его до необходимого давления и подает в камеру сгорания 12. В камере сгорания 12 воздуху подводится теплота за счет сгорания топливного газа и температура продуктов сгорания резко возрастает. Далее продукты сгорания расширяются в турбине высокого давления 10, силовой турбине 11, отдавая механическую энергию. Турбина 10 отдает свою энергию осевому компрессору 9, а силовая турбина 11 - технологическому компрессору 5, приводя его ротор во вращение. Расширившиеся продукты сгорания - выхлопные газы - с достаточно высокой температурой проходят через утилизатор тепла 15, установленный в выходном тракте газотурбинной установки, и отдают теплоту холодильному агенту теплоиспользующей турбохолодильной машины.

Турбохолодильная машина, применяемая для выработки холода, который используется для охлаждения газа в охладителе газа 4, работает по модернизированному специальному циклу [4]. Холодильный агент под давлением рТ кипит в утилизаторе тепла 15. Пары холодильного агента на выходе из утилизатора тепла 15 перегреваются до температуры t31, зависящей от температурного уровня, выхлопных газов, т.е. утилизируемого тепла. Пары холодильного агента из утилизатора тепла 15 поступают в турбину 17, где, расширяясь, совершают работу и после нее попадают в конденсатор 19. Пары холодильного агента из охладителя газа 4, который является одновременно испарителем турбохолодильной машины, всасываются турбокомпрессором 18 и после сжатия в нем также поступают в конденсатор 19. Необходимую для сжатия паров холодильного агента механическую энергию турбокомпрессор 18 получает от турбины 17. Жидкий холодильный агент после выхода из конденсатора 19 в регуляторе потока 20 разветвляется на два потока: первый направляется через дроссель-регулятор 22 для питания охладителя газа (испарителя) 4, а второй подается с помощью насоса 21 в утилизатор тепла 15. Таким образом, в данной турбохолодильной машине используется как прямой (силовой), так и обратный (холодильный) циклы. На фиг.4 контур 26-27-28-29-26 относится к холодильному циклу, а контур 26-30-31-32-26 - к силовому. Дополнительно установленный регулятор потока 20 позволяет регулировать соотношение количества хладагента, циркулирующего по силовому контуру, к количеству хладагента, циркулирующего по холодильному контуру, следовательно, оптимизировать работу турбохолодильной машины.

Использование холода, выработанного при утилизации теплоты выхлопных газов газотурбинной установки для охлаждения газа перед его сжатием в технологическом компрессоре 5, приводит к существенному снижению затраты энергии на сжатие транспортируемого газа и повышению эффективности газоперекачивающего агрегата в целом. При сжатии в технологическом компрессоре 5 давление и температура газа повышаются. Графики изменения температур газа при известном и заявляемых способах перекачки газа показаны на фиг.3. Из графиков видно, что уровень температур при сжатии газа в технологическом компрессоре 5 (между сечениями 24 и 25) в заявляемых способах перекачки ниже, чем в известном способе, и зависит от глубины охлаждения в охладителе газа 4, т.е. от температуры газа на входе в компрессор. Эту температуру задают из условия

где Тохл - температура газа на выходе из охладителя;

T1 - температура газа на входе в технологический компрессор;

Т2 - температура подачи газа в выходной коллектор магистрального газопровода;

p1 - давление газа на входе в технологический компрессор;

p2 - давление газа на выходе из технологического компрессора;

k - показатель изоэнтропы газа;

ηпол - политропный КПД технологического компрессора.

Для этого задают температуру T2 газа на выходе из технологического компрессора 5 равной, например температуре газа ТГ=283,2 К во входном коллекторе магистрального газопровода или температуре грунта в данный период времени. Затем из справочника находят показатель изоэнтропы газа, например, k=1,38, из технической документации политропный КПД компрессора, например, ηпол=0,85, измеряют с помощью приборов, установленных в точке 24, давление газа p1 на входе в технологический компрессор 5, в точке 25 давление газа p2 на выходе из технологического компрессора и вычисляют по заданному условию температуру газа на входе в технологический компрессор T1, равную температуре газа Тохл на выходе из охладителя газа 4. В дальнейшем, изменяя глубину охлаждения при заявляемом способе перекачки газа в охладителе газа 4 путем регулирования работы теплоиспользующей турбохолодильной машины и контролируя температуру газа с помощью измерительного прибора, установленного в точке 24, обеспечивают вычисленную температуру Тохл. Регулирование работы теплоиспользующей турбохолодильной машины осуществляют с помощью регулятора потока 20 путем распределения холодильного агента на силовой и холодильный контуры, дросселя-регулятора 22 путем изменения температуры кипения t0 холодильного агента в охладителе газа (испарителе) 4.

Для повышения эффективности турбохолодильной машины в схему может быть дополнительно встроен также регенеративный теплообменник, а агрегат турбокомпрессор-турбина-насос может быть выполнен очень компактным с расположением колес на одном валу. В случае большой разницы температуры конденсации tk в конденсаторе 19 и температуры кипения t0 в охладителе газа (испарителе) 4 турбохолодильная машина может быть выполнена по каскадной схеме с использованием двух разных холодильных агентов низкого и высокого давлений.

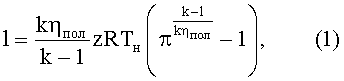

Энергетическую эффективность перекачки газа по заявляемым способам из-за охлаждения газа перед входом в технологический компрессор можно оценить следующим образом. Удельная затрата энергии на сжатие одного килограмма газа определяется известной формулой

где k, z, R, Тн - показатель изоэнтропы, коэффициент учета реальности, газовая постоянная и начальная температура газа, ηпол - политропный коэффициент полезного действия и π=p2/p1 - отношение давлений технологического компрессора.

Из уравнения (1) видно, что при изменении начальной температуры пропорционально ей меняются и затраты энергии на сжатие газа.

Составим соотношение энергий на сжатие газа при различных начальных температурах, предположив при этом постоянство параметров k, z, R, ηпол, π. Пользуясь (1), получим

где индексы заяв, изв обозначают значения величин при заявляемой и известных способах перекачки газа. Необходимо оценить начальную температуру газа при заявляемых способах перекачки. Примем конечную температуру газа при заявляемых способах перекачки равной температуре газа ТГ на входе в КС из магистрали, т.е. Т2 заяв=Т1 изв=ТГ. Тогда, подставив это значение в (2), получим

Результаты расчетов соотношений энергий, начальных температур в Кельвинах и градусах цельсия, а также разность температур Δt=Т2 заяв-Т1 заяв для линейных КС, вычисленных по формуле (3) при k=1,38 (ТГ=283,2 К; Рср=6,5 МПа), ηпол=0,85 и различных π, приведены в таблице. В этой же таблице приведены необходимые холодопроизводительности Q0 охладителя газа для обеспечения заданных перепадов температур при расходе газа через технологический компрессор M=47,458 кг/с, который вычислен по формуле

где Cpm=2,575 кДж/(кг·град) принят при условиях T=283,2; Рср=5 МПа [3].

заяв/

заяв/ изв

изв

Из второй колонки таблицы видно, что использование технологии перекачки газа по заявляемым способам при изменении отношения давлений в интервале 1,25-3,0 позволяет уменьшать удельные затраты энергии на сжатие газа в принятых условиях в пределах от 7 до 30%.

Таким образом заявляемые способы перекачки газа (варианты) и компрессорные станции (варианты) для его осуществления позволяют снизить энергетические затраты на перекачку газа на 7-30%, увеличить производительность газопровода, эффективно утилизировать теплоту выхлопных газов, выбрасываемых газотурбинной установкой в атмосферу.

Источники информации

1. Доброхотов В.Д. Центробежные нагнетатели газа. - М.: Недра, 1972. - 128 с.

2. Алимов С.В., Маланичев В.А., Мигачева Л.А. Повышение пропускной способности магистральных газопроводов // «Деловая слава России» вып. VI 2008 - I 2009. - С.90-91.

3. Козаченко А.Н. Эксплуатация компрессорных станций магистральных газопроводов. - М.: Нефть и газ, 1999. - 463 с.

4. Чистяков Ф.М., Плотников А.Е. Холодильный турбоагрегат с приводом от турбины, работающей на холодильном агенте // Холодильная техника. - 1952, №3. - С.16-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ПЕРЕКАЧКИ ГАЗА (ВАРИАНТЫ) | 2014 |

|

RU2543710C1 |

| СПОСОБ ПЕРЕКАЧКИ ГАЗА (ВАРИАНТЫ) И КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2484360C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ И СПОСОБ ЕГО ЗАПУСКА | 2014 |

|

RU2607113C2 |

| СПОСОБ ОПОРОЖНЕНИЯ УЧАСТКОВ ТРУБОПРОВОДОВ ОТ ГАЗА В МНОГОНИТОЧНЫХ СИСТЕМАХ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ (ВАРИАНТЫ) | 2008 |

|

RU2362087C1 |

| Система и способ откачки газа из трубопроводной обвязки компрессоров газоперекачивающих агрегатов | 2020 |

|

RU2750223C1 |

| СПОСОБ ОТБОРА ГАЗА ПУСКОВОГО, ТОПЛИВНОГО, ИМПУЛЬСНОГО И ДЛЯ СОБСТВЕННЫХ НУЖД С ТЕХНОЛОГИЧЕСКИХ КОММУНИКАЦИЙ КОМПРЕССОРНЫХ ЦЕХОВ КОМПРЕССОРНОЙ СТАНЦИИ В КАЧЕСТВЕ ТОПЛИВНОГО ПРИ ВЫВОДЕ СМЕЖНОГО ЦЕХА В РЕМОНТ | 2016 |

|

RU2641770C2 |

| СПОСОБ ОТКАЧКИ ГАЗА ИЗ ОТКЛЮЧЕННОГО УЧАСТКА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА (ВАРИАНТЫ) И МОБИЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2465486C1 |

| СПОСОБ ОТБОРА ПРИРОДНОГО ГАЗА ИЗ ОТКЛЮЧЕННОГО УЧАСТКА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА В МНОГОНИТОЧНОЙ СИСТЕМЕ (Варианты) И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (Варианты) | 2016 |

|

RU2619669C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ПОДГОТОВКИ ГАЗА ДЛЯ ПОДАЧИ ЕГО В МАГИСТРАЛЬНЫЙ ГАЗОПРОВОД | 2007 |

|

RU2339871C1 |

| МОДУЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2011 |

|

RU2463515C1 |

Способ перекачки газа и компрессорная станция для его осуществления относятся к области перекачки газа компрессорными станциями и могут быть использованы в цехах компрессорных станций при транспортировке газа через магистральные газопроводы. Способ перекачки газа заключается в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки и достигается тем, что охлаждение газа осуществляют перед сжатием транспортируемого газа в технологическом компрессоре, причем температуру охлаждения газа задают из условия  где Тохл - температура газа на выходе из охладителя; Т1 - температура газа на входе в компрессор; Т2 - температура подачи газа в выходной коллектор магистрального газопровода; p1 - давление газа на входе в компрессор; р2 - давление газа на выходе из компрессора; k - показатель изоэнтропы газа; ηпол - политропный КПД компрессора. Компрессорная станция для перекачки газа содержит входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом, выходную запорную арматуру, выходной коллектор магистрального газопровода, охладитель газа. При этом входной патрубок охладителя газа соединен с выходом входной запорной арматуры, выходной патрубок охладителя газа соединен с входом технологического компрессора газоперекачивающего агрегата, а выход технологического компрессора через выходную запорную арматуру соединен с выходным коллектором магистрального газопровода. Технический результат - снижение затрат энергии на сжатие газа и повышение КПД способов перекачки газа, компрессорных станций для осуществления данных способов. 4 н.п. ф-лы, 4 ил., 1 табл.

где Тохл - температура газа на выходе из охладителя; Т1 - температура газа на входе в компрессор; Т2 - температура подачи газа в выходной коллектор магистрального газопровода; p1 - давление газа на входе в компрессор; р2 - давление газа на выходе из компрессора; k - показатель изоэнтропы газа; ηпол - политропный КПД компрессора. Компрессорная станция для перекачки газа содержит входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом, выходную запорную арматуру, выходной коллектор магистрального газопровода, охладитель газа. При этом входной патрубок охладителя газа соединен с выходом входной запорной арматуры, выходной патрубок охладителя газа соединен с входом технологического компрессора газоперекачивающего агрегата, а выход технологического компрессора через выходную запорную арматуру соединен с выходным коллектором магистрального газопровода. Технический результат - снижение затрат энергии на сжатие газа и повышение КПД способов перекачки газа, компрессорных станций для осуществления данных способов. 4 н.п. ф-лы, 4 ил., 1 табл.

1. Способ перекачки газа, заключающийся в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки, отличающийся тем, что охлаждение газа осуществляют перед сжатием транспортируемого газа в технологическом компрессоре, причем температуру охлаждения газа задают из условия

где Тохл - температура газа на выходе из охладителя;

Т1 - температура газа на входе в технологический компрессор;

Т2 - температура подачи газа в выходной коллектор магистрального газопровода;

p1 - давление газа на входе в технологический компрессор;

р2 - давление газа на выходе из технологического компрессора;

k - показатель изоэнтропы газа;

ηпол - политропный КПД технологического компрессора.

2. Способ перекачки газа, заключающийся в предварительном очищении поступающего газа из входного коллектора магистрального газопровода, его сжатии в технологическом компрессоре, приводимом во вращение газотурбинной установкой газоперекачивающего агрегата, охлаждении транспортируемого газа, подачи в выходной коллектор магистрального газопровода для дальнейшей транспортировки, отличающийся тем, что охлаждение транспортируемого газа перед сжатием в технологическом компрессоре осуществляют за счет использования холода, выработанного при утилизации теплоты выхлопных газов газотурбинной установки, причем температуру охлаждения газа задают из условия

где Тохл - температура газа на выходе из охладителя;

Т1 - температура газа на входе в технологический компрессор;

Т2 - температура подачи газа в выходной коллектор магистрального газопровода;

p1 - давление газа на входе в технологический компрессор;

р2 - давление газа на выходе из технологического компрессора;

k - показатель изоэнтропы газа;

ηпол - политропный КПД технологического компрессора.

3. Компрессорная станция для перекачки газа, содержащая входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом, выходную запорную арматуру, выходной коллектор магистрального газопровода, охладитель газа, отличающаяся тем, что входной патрубок охладителя газа через входную запорную арматуру и блок очистки соединен с входным коллектором магистрального газопровода, выходной патрубок охладителя газа соединен с входом технологического компрессора газоперекачивающего агрегата, а выход технологического компрессора через выходную запорную арматуру соединен с выходным коллектором магистрального газопровода.

4. Компрессорная станция для перекачки газа, содержащая входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно, газоперекачивающий агрегат с технологическим компрессором и его приводом - газотурбинной установкой, выходную запорную арматуру, выходной коллектор магистрального газопровода, охладитель газа, отличающаяся тем, что охладитель газа выполнен в виде части теплоиспользующей холодильной машины, входной патрубок охладителя газа через входную запорную арматуру и блок очистки соединен с входным коллектором магистрального газопровода, выходной патрубок охладителя газа соединен с входом технологического компрессора газоперекачивающего агрегата, а теплоиспользующая холодильная машина содержит утилизатор тепла, подключенный к выходному тракту газотурбинной установки.

| Компрессорная станция магистрального газопровода | 1988 |

|

SU1681138A1 |

| RU 2059920 C1, 10.05.1996 | |||

| Компрессорная станция | 1980 |

|

SU926364A1 |

| МНОГОКАТОДНЫЙ ЭЛЕКТРОЛИЗЕР, ПРЕИМУЩЕСТВЕННО ДЛЯ ПОЛУЧЕНИЯ КАЛЬЦИЯ | 1937 |

|

SU52949A1 |

| EP 1873375 A2, 02.01.2008. | |||

Авторы

Даты

2011-05-20—Публикация

2009-11-17—Подача