Группа изобретений относится к области транспортировки газа по магистральным газопроводам и могут быть использованы при создании и эксплуатации газоперекачивающих агрегатов компрессорных газотурбинных станций магистральных газопроводов.

Известна газоперекачивающая станция, включающая ряд блоков, каждый из которых содержит работающий и резервный газоперекачивающие агрегаты, последние содержат газотурбинные установки, связанные каждая по валу со своим газовым компрессором, а по выхлопам горячего газа соединенные магистралью с котлом-утилизатором, включающим камеру дожигания и паровую турбину. В каждый блок введен третий газовый компрессор, при этом паровая турбина котла-утилизатора каждого блока соединена по валу с каждым третьим газовым компрессором (Патент RU №2467189. Газоперекачивающая станция. - МПК: F02C 6/18. - 20.11.2012).

Известна компрессорная станция подготовки газа для подачи его в магистральный газопровод, содержащая газоперекачивающие агрегаты, включающие центробежные нагнетатели с приводом от газотурбинных двигателей, теплообменные аппараты охлаждения газа, трубопроводы и запорные органы, в каждом из газоперекачивающих агрегатов на одном валу и в одном корпусе с центробежным нагнетателем, приводимом газотурбинным двигателем, установлен газотурборасширитель, причем выход теплообменного аппарата охлаждения газа, чей вход соединен с выходом нагнетателя, соединен с входом газотурборасширителя, выход которого соединен трубопроводом с магистральным газопроводом, при этом газоперекачивающие агрегаты с газотурборасширителем собраны попарно в блок-контейнерах с возможностью работы каждого из газоперекачивающих агрегатов одного блок-контейнера параллельно или последовательно (Патент RU №2339871. Компрессорная станция подготовки газа для подачи его в магистральный газопровод. - МПК: F17D 1/02, F25B 11/00, F04D 25/00. - 27.11.2008).

Известна компрессорная станция для перекачки газа, содержащая входной коллектор магистрального газопровода, блок очистки, входную запорную арматуру, соединенные последовательно газоперекачивающий агрегат с технологическим компрессором и его приводом, выходную запорную арматуру, выходной коллектор магистрального газопровода и охладитель газа. При этом входной патрубок охладителя газа соединен с выходом входной запорной арматуры, выходной патрубок охладителя газа соединен с входом технологического компрессора газоперекачивающего агрегата, а выход технологического компрессора через выходную запорную арматуру соединен с выходным коллектором магистрального газопровода. (Патент RU №2418991. Способ перекачки газа (варианты) и компрессорная станция для его осуществления (варианты). - МПК: F04D 27/00. - 20.05.2011).

Наиболее близким аналогом заявляемого технического решения является газотурбинный газоперекачивающий агрегат, содержащий магистральный компрессор, газотурбинный двигатель, состоящий из компрессорного блока, камеры сгорания и турбинного блока, систему рекуперации тепла газотурбинного двигателя и газосвязанную с ней внешнюю турбину. Система рекуперации тепла выхлопных газов образована расширенным участком выхлопного тракта двигателя и пропущенным через его полость участком напорного трубопровода магистрального компрессора. Участок напорного трубопровода магистрального компрессора имеет развитую теплообменную поверхность. Внешняя турбина является приводом компрессорного блока газотурбинного двигателя. (Патент RU №2460891. Комбинированный газотурбинный газоперекачивающий агрегат. - МПК: F02C 6/18. - 10.09.2012). Данное техническое решение принято за прототип.

Известен способ запуска авиационного газотурбинного двигателя, включающий раскрутку ротора двигателя до частоты вращения ротора, необходимой для розжига камеры сгорания, розжиг камеры сгорания и выход на режим малого газа с поддержанием при этом предельного значения параметра работы двигателя, который выбирают заранее (Патент RU №2472958. Способ запуска авиационного газотурбинного двигателя. - МПК: F02C 9/26. - 20.01.2013).

Известен способ запуска газотурбинного двигателя, используемый в магистральных газопроводах ОАО «Газпром», заключающийся в следующем. К турбостартеру подводится газ из системы подготовки пускового газа, предусматривающей его прогрев, осушку и редуцирование до необходимого давления, в частности, до 0,18-0,35 МПа для газотурбинного двигателя НК-12СТ или 0,69-1,72 МПа для газотурбинного двигателя MS 5002. После турбостартера газ выбрасывается по свечному трубопроводу в атмосферу, в результате чего на выходе турбостартера происходит падение давления газа до нуля (Кн.: Козаченко А.Н. Эксплуатация компрессорных станций магистральных газопроводов. - М.: Нефть и газ. 1999. - 463 с. ISBN 5-7246-005-2).

Известны газотурбинные двигатели, содержащие для запуска сверхзвуковые и дозвуковые газовые турбины. Сверхзвуковые газовые турбины характеризуются большим перепадом давления πт=Рвх/Рвых≥15 и сверхзвуковой скоростью прохождения потока газа, при этом требуют малого расхода газа. Дозвуковые газовые турбины работают с перепадом давления πт=Pвх/Pвых≈1,4 и дозвуковой скоростью прохождения потока газа, но требуют большого расхода газа (Кн.: Добровольский М.В. Жидкостные ракетные двигатели. - М.: Машиностроение. 1968, 396 с. - стр. 287-291).

Известен способ запуска газотурбинного двигателя, включающий кинематическое соединение посредством муфты ротора компрессора двигателя с турбостартером, приведение во вращение ротора компрессора от турбостартера, раскручивание его турбостартером до заданной частоты вращения и разъединение кинематической связи турбокомпрессора и ротора компрессора двигателя посредством отключения муфты (Патент RU №2482306. Способ запуска газотурбинного двигателя. - МПК: F02C 7/268. - 20.05.2013). Данное техническое решение принято за прототип.

Основным недостатком известных технических решений являются значительные потери транспортируемого газа с выбросом его в атмосферу при запуске газотурбинных газоперекачивающих агрегатов в составе газоперекачивающих станций магистрального газопровода, вызывающие загрязнение окружающей среды.

Основной задачей, на решение которой направлены заявляемые технические решения, является исключение потерь транспортируемого газа на запуск газотурбинных газоперекачивающих агрегатов и уменьшение вредных выбросов в атмосферу, вызывающих загрязнение окружающей среды.

Техническим результатом является снижение выброса в атмосферу магистрального газа при запуске газоперекачивающих агрегатов и загрязнения окружающей среды.

Указанный технический результат достигается тем, что в известном газоперекачивающем агрегате, соединенном газопроводами с входным и выходным коллекторами газоперекачивающей станции, связанными запорной арматурой с участками, соответственно, низкого и высокого давления газа магистрального газопровода, разобщенными между собой запорной арматурой, содержащем газоперекачивающий центробежный компрессор, связанный подводящим и отводящим газопроводами с входным и выходным коллекторами, соответственно, посредством запорной арматуры, и соединенный валом с газотурбинным двигателем, в последнем воздушный компрессор соединен трубопроводами с приемником воздуха через воздухоочиститель, а силовая турбина соединена выхлопной трубой с рекуператором тепла выхлопных газов, турбостартер, выходной газопровод которого оснащен свечным патрубком с запорной арматурой для стравливания газа в атмосферу, соединенный с воздушным компрессором газотурбинного двигателя валами посредством сцепной муфты, согласно предложенному техническому решению,

выпускной газопровод турбостартера соединен с входным коллектором и снабжен обратным клапаном и манометром, последний установлен на газопроводе при входе во входной коллектор, причем свечной патрубок с запорной арматурой присоединены к данному газопроводу перед обратным клапаном, а газопровод подвода газа к турбостартеру соединен с выходным коллектором и снабжен манометром на выходе из выходного коллектора, редуктором давления газа и фильтром очистки газа, перед последним на газопроводе установлена запорная арматура, при этом подводящий газопровод к газоперекачивающему компрессору и газопровод подвода газа в камеру сгорания газотурбинного двигателя параллельно соединены с входным коллектором газопроводом, оснащенным фильтром очистки газа, при этом подводящий газопровод к газоперекачивающему компрессору снабжен охладителем газа и запорной арматурой, а газопровод подвода газа в камеру сгорания пропущен через полость рекуператора и снабжен регулирующим краном, причем отводящий газопровод газоперекачивающего компрессора оснащен обратным клапаном и присоединен к газопроводу подвода газа к турбостартеру;

турбостартер содержит дозвуковую газовую турбину;

сцепная муфта, соединяющая валы турбостартера и воздушного компрессора газотурбинного двигателя, выполнена фрикционной;

турбостартер снабжен тахометром;

валы газотурбинного двигателя и газоперекачивающего компрессора соединены между собой второй сцепной муфтой;

вторая сцепная муфта выполнена фрикционной;

выхлопная труба силовой турбины газотурбинного двигателя снабжена термометром;

газопровод подвода газа к турбостартеру снабжен патрубком подвода сжатого газа от внешнего источника, оснащенным запорной арматурой;

патрубок подвода сжатого газа от внешнего источника присоединен к газопроводу между фильтром очистки газа и редуктором давления газа;

регулирующий кран газопровода подачи газа в камеру сгорания выполнен четырехпозиционным.

Указанный технический результат достигается тем, что в известном способе запуска газоперекачивающего агрегата, соединенного с входным и выходным коллекторами газоперекачивающей станции, связанными запорной арматурой с участками, соответственно, низкого и высокого давления газа магистрального газопровода, разобщенными между собой запорной арматурой, заключающемся в раскрутке газотурбинного двигателя посредством турбостартера, связанного валами с газоперекачивающим центробежным компрессором сцепной муфтой, до частоты вращения, необходимой для розжига и требуемого уровня прогрева камеры сгорания газотурбинного двигателя, путем подачи в турбостартер газа под давлением в качестве рабочего тела с возможностью стравливания отработанного газа в атмосферу через свечной трубопровод, а после с выхода газотурбинного двигателя в заданные параметры, сцепную муфту разъединяют, запорной арматурой перекрывают подачу газа и останавливают вращение турбостартера, согласно предложенному техническому решению,

сначала раскручивают турбостартер до определенной частоты вращения, измеряемой тахометром, при которой в камере сгорания газотурбинного двигателя может сформироваться устойчивое горение газовоздушной смеси, при условии превышения давления газа в выходном коллекторе над давлением газа во входном коллекторе, определяемых показаниями манометров, равного, по меньшей мере, допустимому перепаду давления газа в турбостартере, для чего открывают запорную арматуру на газопроводе подачи газа в турбостартер из входного коллектора и очищенный газ в качестве рабочего тела подают через редуктор давления газа с понижением давления газа до необходимого рабочего давления на входе в турбостартер, при этом поток газа из выходного коллектора в газоперекачивающий компрессор блокируется обратным клапаном, установленным на отводящем газопроводе, а отработанный газ из турбостартера сбрасывают во входной коллектор по газопроводу через другой обратный клапан, затем включают вышеуказанную сцепную муфту и валом турбостартера сообщают вращение газотурбинному двигателю, последний раскручивают до частоты вращения, равной раскрученному турбостартером, контролируемой тахометром, при которой на газопроводе, соединяющем входной коллектор с камерой сгорания, переключают регулирующий кран из позиции «Закрыто» на позицию «Розжиг и прогрев», соответствующую минимально дозированному расходу газа, и очищенный газ из входного коллектора поступает в камеру сгорания, образуя с атмосферным воздухом, нагнетаемым воздушным компрессором, газовоздушную смесь, которую воспламеняют с образованием давления газа, направляемого в силовую турбину, совместно с которой осуществляют прогрев газотурбинного двигателя до заданной температуры, определяемой температурой выхлопных газов в выхлопной трубе силовой турбины посредством термометра, с выходом газотурбинного двигателя на автономный режим, на котором вышеуказанную сцепную муфту разъединяют, запорной арматурой перекрывают подачу газа в турбостартер и останавливают его вращение, затем регулирующий кран переключают на позицию «Малый газ» и в автономном режиме осуществляют дальнейшую раскрутку газотурбинного двигателя до оборотов малого газа, с выходом на которые второй сцепной муфтой соединяют валы газотурбинного двигателя и газоперекачивающего компрессора, последнему в режиме малого газа сообщают вращение холостого хода, при котором регулирующий кран переключают на позицию «Открыто», увеличивая подачу в камеру сгорания газа, подогреваемого прохождением через рекуператор тепла выхлопных газов, тем самым увеличивают скорость вращения газотурбинного двигателя с газоперекачивающим компрессором, при этом открывают запорную арматуру на подводящем газопроводе, оснащенном охладителем газа, и из входного коллектора по подводящему газопроводу охлажденный газ перекачивают газоперекачивающим компрессором по отводящему газопроводу через обратный клапан в выходной коллектор и участки магистрального газопровода с высоким давлением газа через открытую запорную арматуру;

запуск осуществляют турбостартером с дозвуковой газовой турбиной;

при разности давлений газа в коллекторах, меньшей перепада давления в турбостартере, отработанный газ из турбостартера стравливают в атмосферу через свечной трубопровод.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных газоперекачивающего агрегата и способа его запуска, отсутствуют. Следовательно, каждое из заявляемых технических решений соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипов признаками каждого заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками каждого из заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, каждое из заявляемых технических решений соответствуют условию патентоспособности «изобретательский уровень».

Заявленные технические решения могут быть успешно использованы в газоперекачивающих станциях магистральных газопроводов. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «промышленная применимость».

В настоящей заявке на выдачу патента соблюдено требование единства изобретений, поскольку заявленные газоперекачивающий агрегат и способ его запуска предназначены для перекачки газа в магистральных газопроводах. Заявленные технические решения решают одну и ту же задачу - сокращение потерь транспортируемого газа при запуске газоперекачивающих агрегатов в составе газоперекачивающих станций магистральных газопроводов.

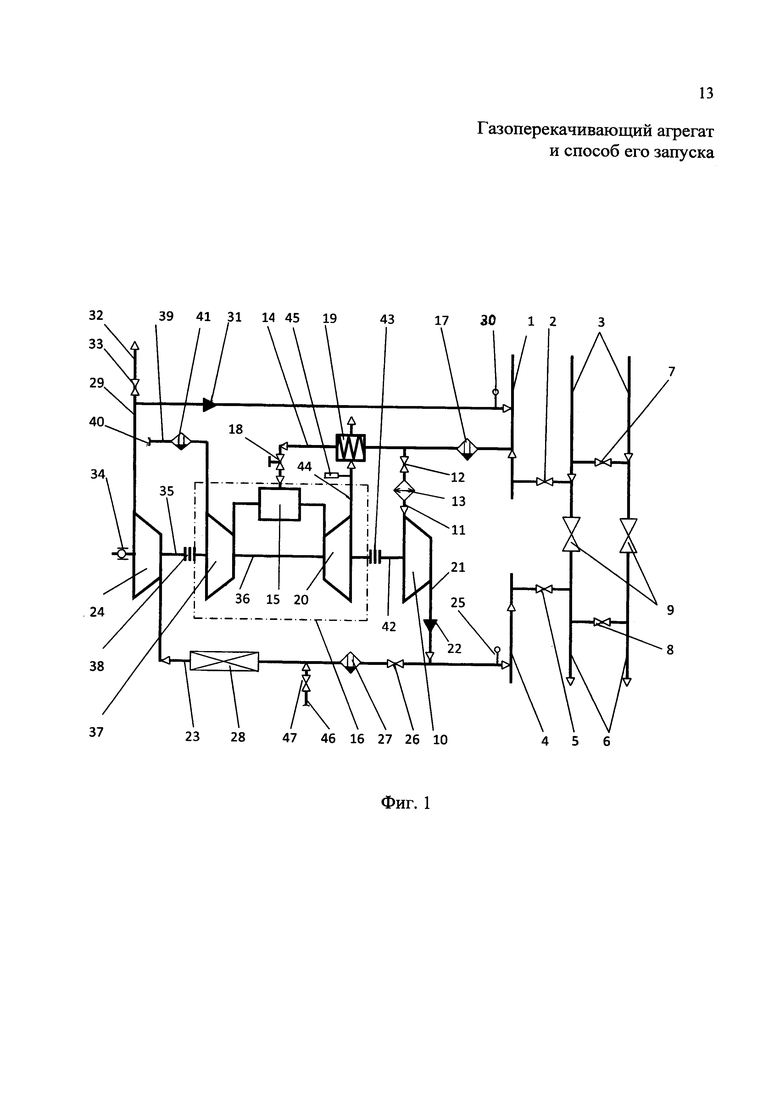

На представленном чертеже (Фиг. 1) схематично показан заявляемый газоперекачивающий агрегат.

Газоперекачивающий агрегат в составе газоперекачивающей станции, соединенный входным коллектором 1, связанного запорной арматурой 2 с участками 3 низкого давления газа магистрального газопровода, и выходным коллектором 4, связанного запорной арматурой 5 с участками 6 высокого давления газа магистрального газопровода, в свою очередь, участки 3 низкого давления газа магистрального газопровода связаны между собой запорной арматурой 7 и участки 6 высокого давления газа магистрального газопровода связаны между собой запорной арматурой 8 и разобщены между собой запорной арматурой 9, содержит газоперекачивающий центробежный компрессор 10, подсоединенный подводящим газопроводом 11 с запорной арматурой 12 и охладителем газа 13 к газопроводу 14, соединяющему входной коллектор 1 с камерой сгорания 15 газотурбинного двигателя 16, фильтром очистки газа 17 и регулирующим краном 18, пропущенным через полость рекуператора тепла выхлопных газов 19 из силовой турбины 20 газотурбинного двигателя 16, и отводящим газопроводом 21 с обратным клапаном 22, подсоединенным к газопроводу 23, соединяющему выходной коллектор 4 с входом в турбостартер 24 и оснащенному манометром 25 на выходе из коллектора 4, запорной арматурой 26, очистителем газа 27 и редуктором давления газа 28. Регулирующий кран 18 на газопроводе 14 подачи газа в камеру сгорания 15 выполнен четырехпозиционным на следующие режимы работы газотурбинного двигателя 16:1 позиция - «Закрыто»; II позиция - «Розжиг и прогрев»; III позиция - «Малый газ» и IV позиция - «Открыто». Выпускной газопровод 29 турбостартера 24 соединен с входным коллектором 1 и оснащен манометром 30 на входе в выходной коллектор 1, обратным клапаном 31 и дополнительно снабжен свечным патрубком 32 стравливания газа в атмосферу через запорную арматуру 33. Турбостартер 24 снабжен тахометром 34 и связан валом 35 с валом 36 воздушного компрессора 37 и силовой турбины 20 газотурбинного двигателя 16 посредством фрикционной сцепной муфты 38. Воздушный компрессор 37 соединен трубопроводом 39 с приемником воздуха 40 через воздухоочиститель 41. Силовая турбина 20 валом 36 связана с валом 42 газоперекачивающего компрессора 10 посредством второй фрикционной сцепной муфты 43. Рекуператор тепла выхлопных газов 19 соединен с силовой турбиной 20 газотурбинного двигателя 16 выхлопной трубой 44, на которой установлен термометр 45. Турбостартер 24 содержит дозвуковую газовую турбину, работающую с дозвуковой скоростью прохождения потока газа и перепадом давления πт=Рвх/Рвых≈1,4, требующая большого расхода газа, соответствующим перепаду давлений на выходе газоперекачивающего агрегата Рвх=7,6 МПа и на входе - Рвых=5,4 МПа. Газопровод 23 подвода газа к турбостартеру 24 снабжен патрубком 46 подвода газа от внешнего источника сжатого газа (условно не показан) через запорную арматуру 47, присоединенному между фильтром очистки газа 27 и редуктором давления газа 28.

Сущность способа запуска газоперекачивающего агрегата в составе газоперекачивающей станции, соединенного с входным коллектором 1, связанного запорной арматурой 2 с участками 3 низкого давления газа магистрального газопровода, сообщающими между собой через запорную арматуру 7, и выходным коллектором 4, связанного запорной арматурой 5 с участками 6 высокого давления газа, сообщающихся через запорную арматуру 8 и разобщенных между собой запорной арматурой 9, заключается в том, что отработанный газ из турбостартера 24 сбрасывают во входной коллектор 1 и запуск осуществляют в три этапа при условии превышения давления газа Рвх=7,6 МПа в выходном коллекторе 4 по показанию манометра 25 над давлением Рвых=5,4 МПа во входном коллекторе 1 по показанию манометра 30 на величину Δрк, по меньшей мере, равную допустимому перепаду давления [δртc]≥2,0 МПа турбостартера 24, выполненного с дозвуковой газовой турбиной, т.е. Δрк≥[δpтc], с возможностью дальнейшего поддержания заданной разности давлений, достаточной для вращения турбостартера 24 с мощностью, требуемой для запуска газотурбинного двигателя 16. На первом этапе раскручивают турбостартер 24 до определенной частоты вращения nт, измеряемой тахометром 34, при которой в камере сгорания 15 газотурбинного двигателя 16 может сформироваться устойчивое горение газовоздушной смеси, для чего открывают запорную арматуру 26 на газопроводе 23 подачи газа в турбостартер 24 из входного коллектора 4 и очищенный газ в качестве рабочего тела подают через редуктор давления газа 28 с понижением давления газа до необходимого рабочего давления на входе в турбостартер 24, а отработанный газ из турбостартера 24 сбрасывают во входной коллектор 1 по газопроводу 29 через обратный клапан 31. При этом поток газа из выходного коллектора 4 в газоперекачивающий компрессор 10 блокируется другим обратным клапаном 22, установленным на отводящем газопроводе 21. На втором этапе включают сцепную муфту 38 и валом 35 турбостартера 24 сообщают вращение валу 36 газотурбинного двигателя 16, последний раскручивают до частоты вращения nн=nт, измеряемой тахометром 34, при которой на газопроводе 14, соединяющем выходной коллектор 1 с камерой сгорания 15, переключают регулирующий кран 18 из позиции «Закрыто» на позицию «Розжиг и прогрев», соответствующую минимально дозированному расходу газа, и очищенный газ из выходного коллектора 1 поступает в камеру сгорания 15, образуя с атмосферным воздухом, нагнетаемым воздушным компрессором 37, газовоздушную смесь, которую воспламеняют с образованием давления газа, направляемого в силовую турбину 20, и вместе с турбостартером осуществляют прогрев газотурбинного двигателя 16 до заданной температуры, определяемой температурой выхлопных газов в выхлопной трубе 44 силовой турбины 20 посредством термометра 45, до выхода газотурбинного двигателя 16 на автономный режим. С выходом газотурбинного двигателя 16 в автономный режим сцепную муфту 38 разъединяют, запорной арматурой 26 перекрывают подачу газа в турбостартер 24, тем самым останавливают его вращение. Затем регулирующий кран 18 переключают на позицию «Малый газ» и в автономном режиме осуществляют дальнейшую раскрутку газотурбинного двигателя 16 до оборотов «малого газа» nм. На третьем этапе раскручивают газоперекачивающий компрессор 10. Для этого на оборотах «малого газа» газотурбинного двигателя 16 второй сцепной муфтой 43 соединяют вал 36 газотурбинного двигателя 16 с валом 42 газоперекачивающего компрессора 10, последнему газотурбинным двигателем 16 в режиме «малого газа» сообщают вращение «холостого хода» с частотой nм. При этом регулирующий кран 18 переключают на позицию «Открыто», увеличивая подачу в камеру сгорания 15 газа, подогреваемого прохождением через рекуператор тепла выхлопных газов 19, тем самым увеличивают частоту вращения газотурбинного двигателя 16 вместе с газоперекачивающим компрессором 10. Затем открывают запорную арматуру 12 на подводящем газопроводе 11, оснащенном охладителем газа 13, и из входного коллектора 1 по подводящему газопроводу 11 охлажденный газ перекачивают газоперекачивающим компрессором 10 по отводящему газопроводу 21 через обратный клапан 22 в выходной коллектор 4 и участки магистрального газопровода 6 через открытую запорную арматуру 8.

При разности давлений газа Δрк во входном коллекторе 1 и выходном коллекторе 4, меньшей допустимого перепада давления [δрт] турбостартера 24, т.е. при условии Δрк<[δртс]<Рвых, отработанный газ из турбостартера 24 при его раскручивании стравливают в атмосферу через свечной трубопровод 32 с запорной арматурой 33.

Для проведения технического обслуживания или ремонта турбостартера 24, а также при разности давлений газа Δрк во входном коллекторе 1 и выходном коллекторе 4, меньшей допустимого перепада давления [δpт] турбостартера 24, т.е. при условии Δрк<[δртс]>Рвых, в турбостартер 24 в качестве рабочего тела подают газ из внешнего источника сжатого газа, подсоединяемого к газопроводу подвода газа 23 в турбостартер 24 по патрубку 46 подвода газа от внешнего источника сжатого газа через запорную арматуру 47, при этом отработанный газ из турбостартера 24 стравливают в атмосферу через свечной трубопровод 32 с запорной арматурой 33.

Запуск газоперекачивающего агрегата в составе газоперекачивающей станции осуществляют следующим образом.

Перед запуском газоперекачивающего агрегата в составе газоперекачивающей станции разъединяют фрикционную сцепную муфту 38, соединяющую валы 35 и 36 между турбостартером 24 и воздушным компрессором 37 газотурбинного двигателя 16, и сцепную муфту 43, соединяющую валы 36 и 42 между силовой турбиной 20 газотурбинного двигателя 16 и газоперекачивающим компрессором 10, и открывают запорную арматуру 2, сообщающую выходной коллектор 1 с участками 3 низкого давления магистрального газопровода. На выходе из коллектора 1 с помощью манометра 30 измеряют выходное давление газа Рвых=5,4 МПа, а также открывают запорную арматуру 5, сообщающую входной коллектор 4 с участками 6 высокого давления магистрального газопровода, на выходе из которого с помощью манометра 25 измеряют давление газа Рвх=7,6 МПа. Затем определяют разность давлений газа Арк между входным коллектором 4 и выходным коллектором 1 по формуле: Δрк=Рвх-Рвых=2,2 МПа, которую сравнивают с допустимом перепадом давления [δртс]=2,0 МПа турбостартера 24 с дозвуковой газовой турбиной, которое удовлетворяет условию: Δрк≥[δртс]. При этом условии начинают первый этап запуска газоперекачивающего агрегата, для чего открывают запорную арматуру 26 на газопроводе 23 подачи газа в турбостартер 24. Газ из входного коллектора 4 с давлением Рвх=7,6 МПа проходит через запорную арматуру 26, фильтр очистки газа 27, в котором газ очищается от посторонних примесей, и редуктор давления газа 28, в последнем давление газа из входного коллектора 4 редуцируется до требуемого давления, и поступает в турбостартер 24, а на выходе из турбостартера 24 газ выходит через обратный клапан 31 в выходной коллектор 1, связанный с участками 3 магистрального газопровода с давлением газа Рвых=5,4 МПа. При такой разнице давлений на входном 4 и выходном 1 коллекторах турбостартер 24 раскручивается в течение 15 с до частоты вращения nт=600 об/мин, измеряемой тахометром 34, необходимой для розжига и прогрева камеры сгорания 15 газотурбинного двигателя 16. При этом регулирующий кран 18 на газопроводе 14 установлен в позиции «Закрыто», а поток газа из входного коллектора 4 с давлением Рвх=7,6 МПа в газоперекачивающий компрессор 10 блокируется обратным клапаном 22, установленным на отводящем газопроводе 21. На втором этапе включают сцепную муфту 38 и валом 35 турбостартера 24 сообщают вращение валу 36 газотурбинного двигателя 16, последний раскручивают с начальной частотой вращения nн=nт, под контролем тахометра 34. При этой частоте вращения на газопроводе 14, соединяющем выходной коллектор 1 с камерой сгорания 15, переключают регулирующий кран 18 из позиции «Закрыто» на позицию «Розжиг и прогрев», соответствующую минимально дозированному расходу газа, и очищенный газ из выходного коллектора 1 поступает в камеру сгорания 15, образуя с атмосферным воздухом, нагнетаемым воздушным компрессором 37, газовоздушную смесь, которую воспламеняют, образуя дополнительное давление газа, направляемое в силовую турбину 20. Вращаясь вместе с турбостартером 24 в течение 60 с, осуществляют прогрев камеры сгорания 15 газотурбинного двигателя 16 до заданной температуры Твых, которую определяют, например, по повышению температуры выхлопных газов в выхлопной трубе 44 силовой турбины 20 около 278°С посредством термометра 45, до выхода газотурбинного двигателя 16 на автономный режим, при котором сцепную муфту 38 разъединяют, запорной арматурой 26 перекрывают подачу газа в турбостартер 24, тем самым останавливают его вращение, а обратный клапан 31 блокирует поток газа из выходного коллектора 1 с давлением газа Рвых=5,4 МПа в турбостартер 24. Затем регулирующий кран 18 переключают на позицию «Малый газ» и в автономном режиме в течение 30 с осуществляют дальнейшую раскрутку газотурбинного двигателя 16 до частоты оборотов «малого газа» nм=900 об/мин. Воздушный компрессор 37 газотурбинного двигателя 16 всасывает атмосферный воздух через приемник воздуха 40 и воздухоочиститель 41 по трубопроводу 39 и нагнетает его в камеру сгорания 15, из которой сгоревшая газовоздушная смесь с дополнительным давлением поступает в силовую турбину 20 и выбрасывается в атмосферу через рекуператор 19 тепла выхлопных газов. На третьем этапе раскручивают газоперекачивающий компрессор 10. Для этого на оборотах «малого газа» газотурбинного двигателя 16 второй сцепной муфтой 43 соединяют вал 36 газотурбинного двигателя 16 с валом 42 газоперекачивающего компрессора 10, последнему газотурбинным двигателем 16 в режиме «малого газа» сообщают вращение в режиме «холостого хода», при котором открывают запорную арматуру 12 на подводящем газопроводе 11 и газ из выходного коллектора 1 по газопроводу 11 через фильтр очистки газа 17 одновременно поступает в газоперекачивающий центробежный компрессор 10 через охладитель газа 13 с давлением газа Рвых=5,4 МПа. Затем регулирующий кран 18 переключают на позицию «Открыто», увеличивая подачу в камеру сгорания 15 газа, подогреваемого рекуператором тепла выхлопных газов 19, тем самым за 30 с увеличивают частоту вращения газотурбинного двигателя 16 вместе с газоперекачивающим центробежным компрессором 10 до nр=3000 об/мин. Газ их выходного коллектора 1, очищенный фильтром очистки газа 17 и охлажденный охладителем газа 13, и из входного коллектора 1 по подводящему газопроводу 11 охлажденный газ перекачивают газоперекачивающим компрессором 10 по отводящему газопроводу 21 через обратный клапан 22 в выходной коллектор 4 с давлением  и участки магистрального газопровода 6 через открытую запорную арматуру 8.

и участки магистрального газопровода 6 через открытую запорную арматуру 8.

При разности давлений газа Δрк во входном коллекторе 1 и выходном коллекторе 4, меньшей допустимого перепада давления [δрт] турбостартера 24, т.е. при условии Δрк<[δртс]<Рвых, отработанный газ из турбостартера 24 при его раскручивании стравливают в атмосферу через свечной трубопровод 32 с запорной арматурой 33, увеличивая тем самым разность δртс для соблюдения условия работоспособности турбостартера 24.

Для проведения технического обслуживания или ремонта турбостартера 24, а также при разности давлений газа Δрк во входном коллекторе 1 и выходном коллекторе 4, меньшей допустимого перепада давления [δрт] турбостартера 24, т.е. при условии Δрк<[δpтc]>Рвых, в турбостартер 24 в качестве рабочего тела подают газ из внешнего источника сжатого газа, подсоединяемого к газопроводу подвода газа 23 в турбостартер 24 по патрубку 46 подвода газа от внешнего источника сжатого газа через запорную арматуру 47, при этом отработанный газ из турбостартера 24 стравливают в атмосферу через свечной трубопровод 32 с запорной арматурой 33.

Таким образом, в газовых турбостартерах газоперекачивающих агрегатов типа НК-12СТ или типа MS5002 перепад давления газа не превышает 2,0 МПа. При этом на существующих компрессорных станциях магистральных газопроводов ОАО «Газпром» номинальное давление газа на выходе из газоперекачивающего агрегата Рвх=7,6 МПа, а на входе - Рвых=5,4 МПа. В результате, перепад давлений газа Рвых на выходе и Рвх на входе газоперекачивающего агрегата составляет 2,2 МПа, что выше перепада давления на известных турбостартерах, и подтверждает возможность получения необходимой механической энергии на турбостартере с дозвуковой скоростью прохождения потока газа и перепадом давления πт=Pвх/Pвых≈1,4 для запуска газотурбинного газоперекачивающего агрегата непосредственно от участка магистрального газопровода с давлением Рвых=7,6 МПа, чтобы сбрасывать отработанный газ в участок магистрального газопровода с давлением Рвх=5,4 МПа без существенных потерь при снижении уровня загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕКАЧКИ ГАЗА (ВАРИАНТЫ) И КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2418991C1 |

| ЛИНЕЙНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2004 |

|

RU2279011C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2277670C2 |

| ДОЖИМНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2279012C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2279013C2 |

| Система и способ откачки газа из трубопроводной обвязки компрессоров газоперекачивающих агрегатов | 2020 |

|

RU2750223C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ПЕРЕКАЧКИ ГАЗА (ВАРИАНТЫ) | 2014 |

|

RU2543710C1 |

| ГОЛОВНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2278317C2 |

| СПОСОБ АВАРИЙНОЙ ОСТАНОВКИ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2001 |

|

RU2209349C2 |

| СПОСОБ ОТБОРА ГАЗА ПУСКОВОГО, ТОПЛИВНОГО, ИМПУЛЬСНОГО И ДЛЯ СОБСТВЕННЫХ НУЖД С ТЕХНОЛОГИЧЕСКИХ КОММУНИКАЦИЙ КОМПРЕССОРНЫХ ЦЕХОВ КОМПРЕССОРНОЙ СТАНЦИИ В КАЧЕСТВЕ ТОПЛИВНОГО ПРИ ВЫВОДЕ СМЕЖНОГО ЦЕХА В РЕМОНТ | 2016 |

|

RU2641770C2 |

Газоперекачивающий агрегат соединен газопроводами с входным и выходным коллекторами газоперекачивающей станции, связанными запорной арматурой с участками, соответственно, низкого и высокого давления газа магистрального газопровода, содержит газоперекачивающий центробежный компрессор, связанный подводящим и отводящим газопроводами с входным и выходным коллекторами, соответственно, посредством запорной арматуры, и соединенный валом с газотурбинным двигателем. В газотурбинном двигателе воздушный компрессор соединен трубопроводами с приемником воздуха через воздухоочиститель, а силовая турбина соединена выхлопной трубой с рекуператором тепла выхлопных газов. Выпускной газопровод турбостартера соединен с входным коллектором и снабжен обратным клапаном и манометром, установленным на газопроводе при входе во входной коллектор. Свечной патрубок с запорной арматурой присоединены к данному газопроводу перед обратным клапаном. Газопровод подвода газа к турбостартеру соединен с выходным коллектором и снабжен манометром на выходе из выходного коллектора, редуктором давления газа и фильтром очистки газа. Подводящий газопровод к газоперекачивающему компрессору и газопровод подвода газа в камеру сгорания газотурбинного двигателя параллельно соединены с входным коллектором газопроводом, оснащенным фильтром очистки газа. Подводящий газопровод к газоперекачивающему компрессору снабжен охладителем газа и запорной арматурой. Газопровод подвода газа в камеру сгорания пропущен через полость рекуператора и снабжен регулирующим краном. Отводящий газопровод газоперекачивающего компрессора оснащен обратным клапаном и присоединен к газопроводу подвода газа к турбостартеру. Изобретение направлено на снижение выброса в атмосферу магистрального газа при запуске газоперекачивающих агрегатов, загрязняющего окружающую среду. 2 н. и 11 з.п. ф-лы, 1 ил.

1. Газоперекачивающий агрегат, соединенный газопроводами с входным и выходным коллекторами газоперекачивающей станции, связанными запорной арматурой с участками, соответственно, низкого и высокого давления газа магистрального газопровода, разобщенными между собой запорной арматурой, содержащий газоперекачивающий центробежный компрессор, связанный подводящим и отводящим газопроводами с входным и выходным коллекторами, соответственно, посредством запорной арматуры, и соединенный валом с газотурбинным двигателем, в последнем воздушный компрессор соединен трубопроводами с приемником воздуха через воздухоочиститель, а силовая турбина соединена выхлопной трубой с рекуператором тепла выхлопных газов, турбостартер, выходной газопровод которого оснащен свечным патрубком с запорной арматурой для стравливания газа в атмосферу, соединенный с воздушным компрессором газотурбинного двигателя валами посредством сцепной муфты, отличающийся тем, что выпускной газопровод турбостартера соединен с входным коллектором и снабжен обратным клапаном и манометром, последний установлен на газопроводе при входе во входной коллектор, причем свечной патрубок с запорной арматурой присоединены к данному газопроводу перед обратным клапаном, а газопровод подвода газа к турбостартеру соединен с выходным коллектором и снабжен манометром на выходе из выходного коллектора, редуктором давления газа и фильтром очистки газа, перед последним на газопроводе установлена запорная арматура, при этом подводящий газопровод к газоперекачивающему компрессору и газопровод подвода газа в камеру сгорания газотурбинного двигателя параллельно соединены с входным коллектором газопроводом, оснащенным фильтром очистки газа, при этом подводящий газопровод к газоперекачивающему компрессору снабжен охладителем газа и запорной арматурой, а газопровод подвода газа в камеру сгорания пропущен через полость рекуператора и снабжен регулирующим краном, причем отводящий газопровод газоперекачивающего компрессора оснащен обратным клапаном и присоединен к газопроводу подвода газа к турбостартеру.

2. Газоперекачивающий агрегат по п. 1, отличающийся тем, что турбостартер содержит дозвуковую газовую турбину.

3. Газоперекачивающий агрегат по п. 1, отличающийся тем, что сцепная муфта, соединяющая валы турбостартера и воздушного компрессора газотурбинного двигателя, выполнена фрикционной.

4. Газоперекачивающий агрегат по п. 1, отличающийся тем, что турбостартер снабжен тахометром.

5. Газоперекачивающий агрегат по п. 1, отличающийся тем, что валы газотурбинного двигателя и газоперекачивающего компрессора соединены между собой второй сцепной муфтой.

6. Газоперекачивающий агрегат по п. 5, отличающийся тем, что вторая сцепная муфта выполнена фрикционной.

7. Газоперекачивающий агрегат по п. 1, отличающийся тем, что выхлопная труба силовой турбины газотурбинного двигателя снабжена термометром.

8. Газоперекачивающий агрегат по п. 1, отличающийся тем, что газопровод подвода газа к турбостартеру снабжен патрубком подвода сжатого газа от внешнего источника, оснащенным запорной арматурой.

9. Газоперекачивающий агрегат по п. 8, отличающийся тем, что патрубок подвода сжатого газа от внешнего источника присоединен к газопроводу между фильтром очистки газа и редуктором давления газа.

10. Газоперекачивающий агрегат по п. 8, отличающийся тем, что регулирующий кран газопровода подачи газа в камеру сгорания выполнен четырехпозиционным.

11. Способ запуска газоперекачивающего агрегата, соединенного с входным и выходным коллекторами газоперекачивающей станции, связанными запорной арматурой с участками, соответственно, низкого и высокого давления газа магистрального газопровода, разобщенными между собой запорной арматурой, заключающийся в раскрутке газотурбинного двигателя посредством турбостартера, связанного валами с газоперекачивающим центробежным компрессором сцепной муфтой, до частоты вращения, необходимой для розжига и требуемого уровня прогрева камеры сгорания газотурбинного двигателя, путем подачи в турбостартер газа под давлением в качестве рабочего тела с возможностью стравливания отработанного газа в атмосферу через свечной трубопровод, а после с выхода газотурбинного двигателя в заданные параметры, сцепную муфту разъединяют, запорной арматурой перекрывают подачу газа и останавливают вращение турбостартера, отличающийся тем, что сначала раскручивают турбостартер до определенной частоты вращения, измеряемой тахометром, при которой в камере сгорания газотурбинного двигателя может сформироваться устойчивое горение газовоздушной смеси, при условии превышения давления газа в выходном коллекторе над давлением газа во входном коллекторе, определяемых показаниями манометров, равного, по меньшей мере, допустимому перепаду давления газа в турбостартере, для чего открывают запорную арматуру на газопроводе подачи газа в турбостартер из входного коллектора и очищенный газ в качестве рабочего тела подают через редуктор давления газа с понижением давления газа до необходимого рабочего давления на входе в турбостартер, при этом поток газа из выходного коллектора в газоперекачивающий компрессор блокируется обратным клапаном, установленным на отводящем газопроводе, а отработанный газ из турбостартера сбрасывают во входной коллектор по газопроводу через другой обратный клапан, затем включают вышеуказанную сцепную муфту и валом турбостартера сообщают вращение газотурбинному двигателю, последний раскручивают до частоты вращения, равной раскрученному турбостартером, контролируемой тахометром, при которой на газопроводе, соединяющем входной коллектор с камерой сгорания, переключают регулирующий кран из позиции «Закрыто» на позицию «Розжиг и прогрев», соответствующую минимально дозированному расходу газа, и очищенный газ из входного коллектора поступает в камеру сгорания, образуя с атмосферным воздухом, нагнетаемым воздушным компрессором, газовоздушную смесь, которую воспламеняют с образованием давления газа, направляемого в силовую турбину, совместно с которой осуществляют прогрев газотурбинного двигателя до заданной температуры, определяемой температурой выхлопных газов в выхлопной трубе силовой турбины посредством термометра, с выходом газотурбинного двигателя на автономный режим, на котором вышеуказанную сцепную муфту разъединяют, запорной арматурой перекрывают подачу газа в турбостартер и останавливают его вращение, затем регулирующий кран переключают на позицию «Малый газ» и в автономном режиме осуществляют дальнейшую раскрутку газотурбинного двигателя до оборотов малого газа, с выходом на которые второй сцепной муфтой соединяют валы газотурбинного двигателя и газоперекачивающего компрессора, последнему в режиме малого газа сообщают вращение холостого хода, при котором регулирующий кран переключают на позицию «Открыто», увеличивая подачу в камеру сгорания газа, подогреваемого прохождением через рекуператор тепла выхлопных газов, тем самым увеличивают скорость вращения газотурбинного двигателя с газоперекачивающим компрессором, при этом открывают запорную арматуру на подводящем газопроводе, оснащенном охладителем газа, и из входного коллектора по подводящему газопроводу охлажденный газ перекачивают газоперекачивающим компрессором по отводящему газопроводу через обратный клапан в выходной коллектор и участки магистрального газопровода с высоким давлением газа через открытую запорную арматуру.

12. Способ запуска газоперекачивающего агрегата по п. 11, отличающийся тем, что запуск осуществляют турбостартером с дозвуковой газовой турбиной.

13. Способ запуска газоперекачивающего агрегата по п. 11, отличающийся тем, что при разности давлений газа в коллекторах, меньшей перепада давления в турбостартере, отработанный газ из турбостартера стравливают в атмосферу через свечной трубопровод.

| КОМБИНИРОВАННЫЙ ГАЗОТУРБИННЫЙ ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2011 |

|

RU2460891C1 |

| СПОСОБ ЗАПУСКА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2472958C2 |

| СПОСОБ ЗАПУСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482306C1 |

| ЭНЕРГЕТИЧЕСКАЯ УТИЛИЗАЦИОННАЯ УСТАНОВКА ГАЗОПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2232343C1 |

| DE 3117361 A1, 14.01.1982 | |||

| Способ изготовления молибденового электрода термоэмиссионного преобразователя | 1987 |

|

SU1468311A1 |

Авторы

Даты

2017-01-10—Публикация

2014-11-25—Подача