Предлагаемое изобретение относится к строительным конструкциям, а именно к подкрановым с тяжелым интенсивным режимом работы мостовых кранов 8К…7К, а также к мостовым конструкциям и испытаниям их на выносливость циклическими подвижными воздействиями колес мостовых кранов при миллионах циклов воздействий.

Известны стенды для циклических испытаний на выносливость, предложенные К.К.Неждановым и разработанные вместе с аспирантами [1], [2], [3], [5], [6], [7]. Они предназначены для испытаний блоков из двух балок и имитируют подвижные сосредоточенные воздействия от колес кранов: вертикальные P, горизонтальные T и крутящие моменты Мкр. Примем известные решения за аналоги. Недостаток аналогов - невозможность испытания неразрезных подкрановых балок.

Известен стенд для испытаний на выносливость, предназначенный для испытаний блока из четырех неразрезных подкрановых балок, предложенный К.К. Неждановым. Этот стенд, имитирующий циклические подвижные сосредоточенные воздействия колес кранов. Примем это наиболее близкое техническое решение за прототип [8, №2191363]. В прототипе воздействия создаются гидродомкратами, что усложняет постройку стенда. Конструкция стенда может быть упрощена.

Актуальность испытаний на выносливость неразрезных подкрановых балок высокая, так как до сих пор не получены пределы выносливости для подрельсовой зоны стенок неразрезных подкрановых балок. В то же самое время материалоемкость неразрезных подкрановых балок на 28…30% меньше чем разрезных. Рихтовка отметок рельсов на неразрезных подкрановых балках также значительно упрощается. Отсутствие пределов выносливости для подрельсовой зоны стенок неразрезных подкрановых балок сдерживает их широкое применение для подкрановых конструкций.

Технический результат изобретения - автоматизация способа испытания подкрановых балок на выносливость, расширение функциональных возможностей стенда, повышение стабильности его работы и упрощение конструкции стенда.

Технический результат по реализации автоматического способа испытаний на выносливость связки из четырех неразрезных подкрановых балок в стенде достигнут следующим образом.

Автоматический способ испытания на выносливость четырех неразрезных подкрановых балок заключается в том, что на фундамент стенда монтируют нижний мостовой кран, обращенный колесами балансирных тележек вверх, и неподвижно прикрепляют его раму анкерными болтами к фундаменту.

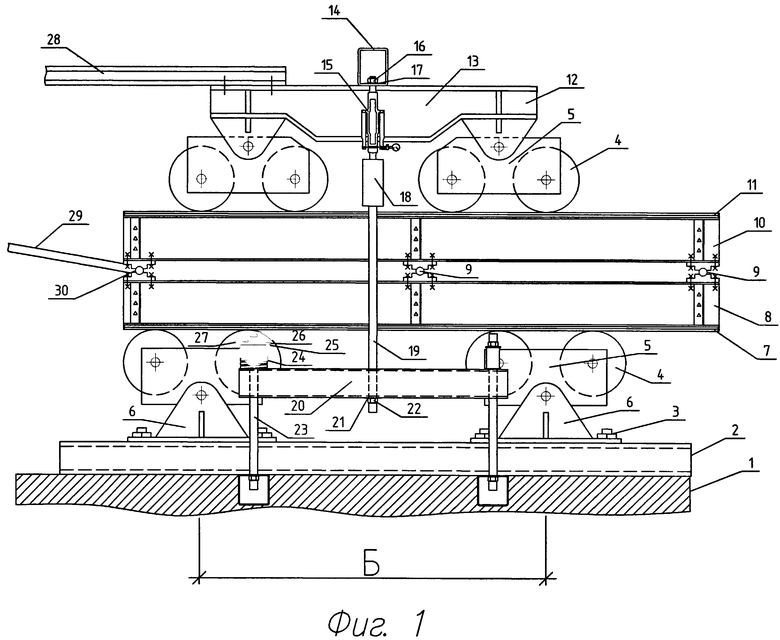

Соединяют друг с другом талрепами пару испытываемых неразрезных балок в нижний блок. Вращают талрепы и наклоняют стенки нижней пары балок под углом α к вертикали. Оснащают нижнюю пару балок направляющими рельсами, закрепляя их к паре балок нижнего блока снизу.

Монтируют на нижнюю пару балок соосные шарниры и монтируют их в стенд, опирая рельсами на колеса балансирных тележек нижнего мостового крана.

Аналогично готовят верхнюю пару балок и соединяют их друг с другом талрепами в единый верхний блок. Наклоняют стенки верхней пары балок верхнего блока под углом α к вертикали. Оснащают их направляющими рельсами, закрепляя рельсы на верхнем блоке сверху, а снизу монтируют ответные части цилиндрических шарниров, ответных шарнирам, установленным на нижней паре балок.

Монтируют верхнюю пару двухпролетных балок, опирая их шарнирами на ответные шарниры нижней пары балок, и образуют из четырех неразрезных балок единую связку балок. В действующем стенде длина каждой двухпролетной балки равна 3 м.

На раме верхнего мостового крана шарнирно закрепляют балансирные тележки с колесами, ориентируя колеса вниз. Монтируют верхний мостовой кран, опирая его восемь колес на направляющие рельсы единой связки из четырех неразрезных балок.

Соединяют верхний мостовой кран горизонтальной связью с рамой механизма продольных возвратно-поступательных колебаний и неподвижно фиксируют верхний мостовой кран в продольном направлении по отношению к нижнему. Шарнирно присоединяют шатун к связке из четырех упомянутых балок.

Монтируют на раму верхнего мостового крана по его центру двухконсольную балку коробчатого сечения и подвешивают к ее консолям динамометры растяжения. Монтируют параллельно динамометрам страховочные болты. Подвешивают к динамометрам и страховочным болтам балансирные балки. Подвешивают по концам каждой балансирной балки по две анкерные тяги нагружающего устройства, соединенные с рамой стенда, причем гайки анкерных тяг взаимодействуют через упорные подшипники с шайбами, а шайбы с пружинами сжатия.

Динамометрическим ключом затягивают гайки нагружающего устройства до проектной величины, контролируя динамометрами величину сил, создаваемых в упругой системе стенда, зажимают между балансирными тележками верхнего и нижнего кранов связку из четырех двухпролетных балок.

Регулируют расстояние между магнитами, неподвижно соединенными со связкой из четырех неразрезных балок колеблющихся циклами, и герконом, неподвижно установленным с зазором на раме стенда. Включают привод возвратно-поступательных колебаний связки неразрезных балок, зажатой между колес верхнего и нижнего мостовых кранов с заданной амплитудой. То есть включают автоматическую циклическую работу стенда с одновременным включением аварийной автоматической многоканальной защиты.

Испытывают эту связку неразрезных балок на выносливость в автоматическом режиме, регистрируя циклы нагружений счетчиком, работающим от магнитного датчика, взаимодействующего с герконом и посылающего сигнал на выключение стенда и прекращение испытаний в случае аварийного увеличения магнитного зазора между герконом и магнитами.

Эксплуатируют стенд с периодической проверкой его механизмов, испытывают связку из четырех двухпролетных балок на выносливость на базе миллионов циклов прокатывания колес по ним до появления усталостных трещин в подрельсовой зоне каждой из балок, затем статистически обрабатывают результаты усталостных испытаний и известным способом получают линии регрессии и пределы выносливости.

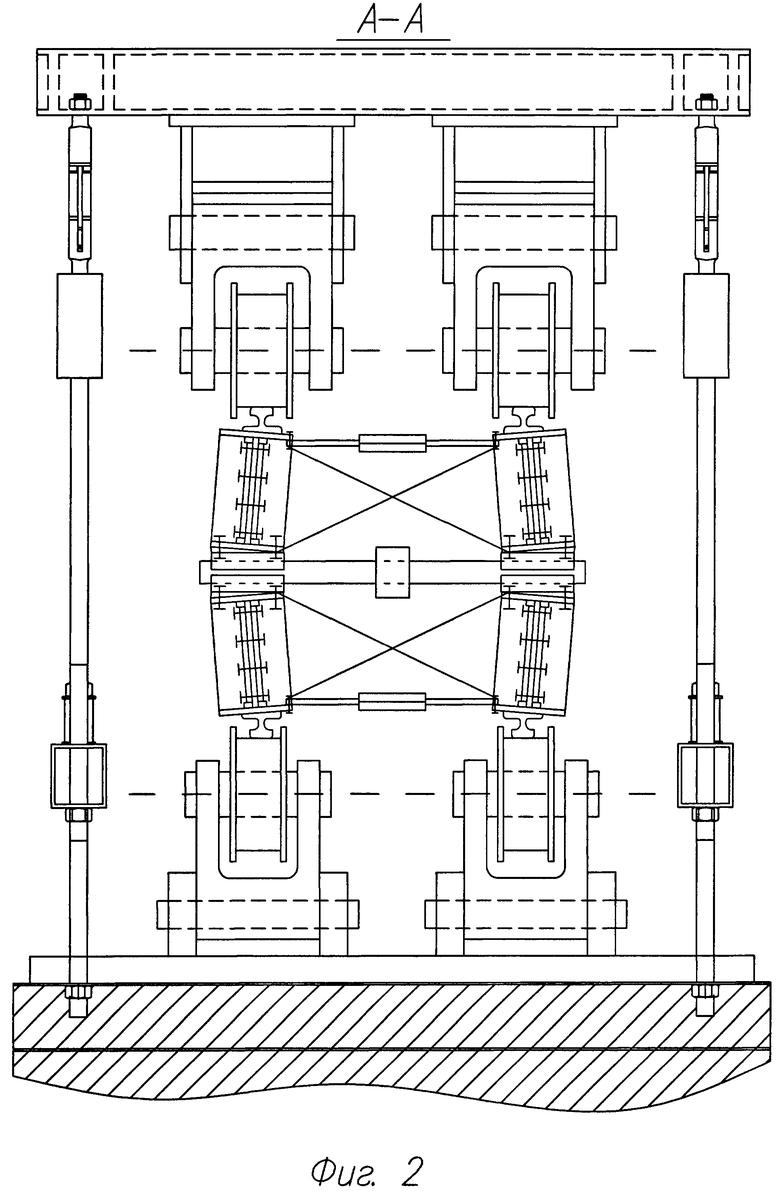

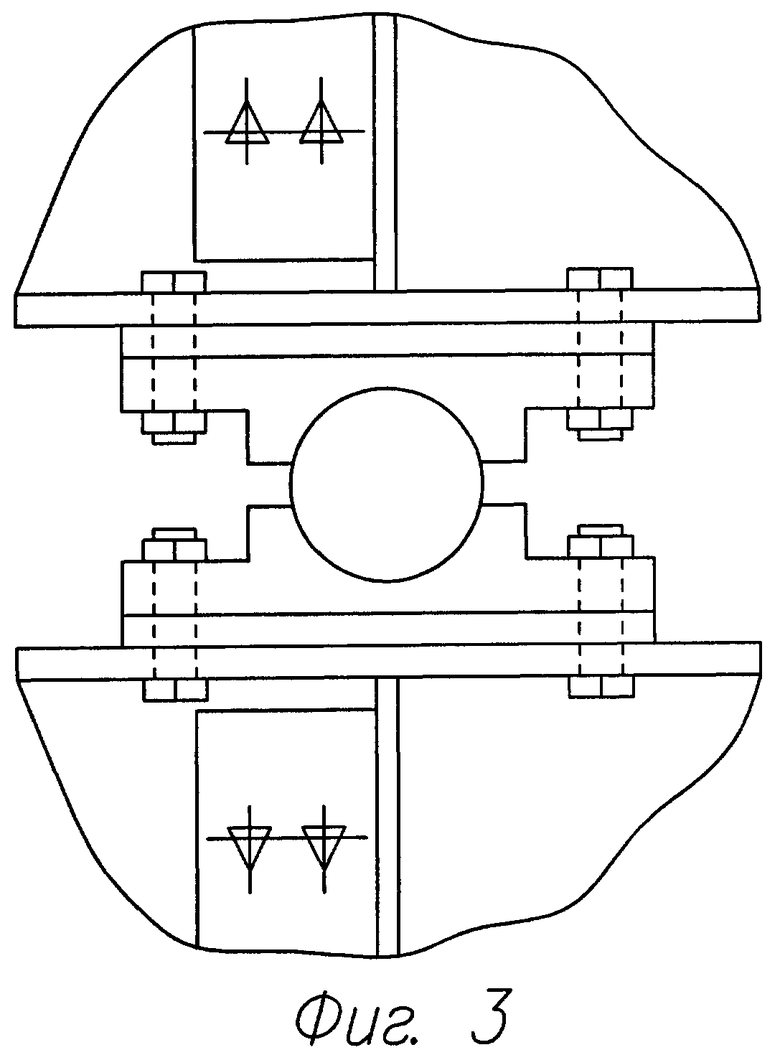

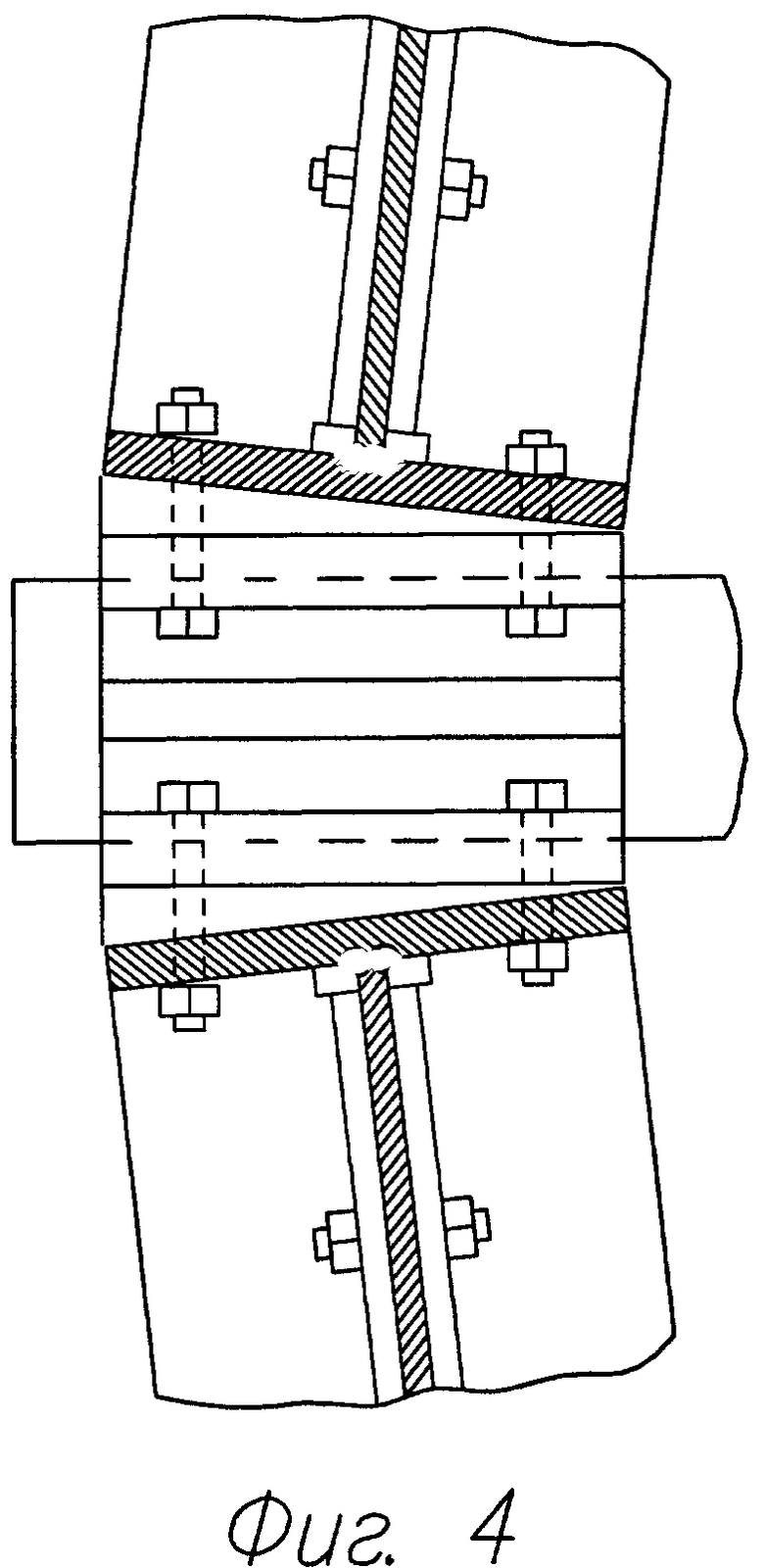

На фиг.1 показан стенд - общий вид; на фиг.2 - разрез А-А; на фиг.3 - вид Б на фиг.2; на фиг.4 - узел шарнирного соединения блоков балок и шарнирного крепления шатуна.

Стенд для испытания подкрановых балок на выносливость установлен на фундаменте 1. Рама 2 стенда жестко прикреплена к фундаменту 1 анкерными болтами 3.

Каждая пара колес 4 образует балансирную тележку 5. Четыре балансирные тележки 5 неподвижно закреплены на раме 2 стенда на расстоянии «Б» (базовое расстояние) с возможностью изменения базового расстояния «Б» и числа балансирных тележек 5 [8].

Четыре балансирные тележки 5 имитируют нижний 6 мостовой кран. Он 6 обращен восемью колесами 4 вверх. Плоскости колес 4 параллельны друг другу.

Направляющие рельсы 7 закреплены на нижних поясах нижнего блока балок 8. Посредством этих рельсов 7 нижний блок балок 8 опирается на балансирные тележки 5.

Несколько пар соосных шарниров 9 соединяют нижний блок балок 8 с верхним блоком балок 8. При этом на верхних поясах верхнего 10 блока балок также закреплены направляющие рельсы 11, на которые опирается своими восемью балансирными колесами 4 верхний мостовой кран 12.

Рама 13 мостового крана 12 снабжена двухконсольной балкой 14 коробчатой в сечении. К ее консолям подвешены динамометры растяжения 15 посредством гаек 16 со сферической опорной поверхностью. Каждая гайка 16 взаимодействует сферической опорной поверхностью со сферической лункой в опорной шайбе 17, опирающейся на консоль двухконсольной балки 14.

Нижняя гайка динамометра 15 аналогична верхней гайке и помещена во втулку 18. Втулка 18 соединена тягой 19 с балансирной балкой 20. Тяга 19 проходит сквозь коробчатую в сечении балансирную балку 20. Балансирная балка 20 поддерживается снизу шайбой 21 со сферической лункой. Крепежная гайка 22 имеет сферическую контактную поверхность.

Сквозь концы балансирной балки 20 пропущены анкерные болты 23. Нижние концы анкерных болтов 23 неподвижно соединены с рамой 2 стенда.

На выступающий вверх из балансирной балки 20 анкерный болт 23 надета пружина 24 (от паровоза). На пружину 24 уложена шайба 25, а на шайбу 25 положен упорный подшипник 26. Нагружение создают затягиванием анкерной гайки 27. Анкерную гайку 27 гарантированно затягивают тарировочным ключом.

Величину давления колес 4 верхнего 12 и нижнего 6 мостовых кранов контролируют по индикаторам часового типа, встроенным в пятидесятитонные динамометры растяжения 15. Балансирные тележки 5 распределяют суммарную силу поровну между колес 4 мостовых кранов.

Двухконсольная балка (коробчатая) закреплена по центру тяжести рамы 13 мостового крана 12. К консолям двухконсольной балки подвешена через динамометры растяжения, втулки 18 и тяги 19 балансирная балка 20. Это устройство предназначено для нагружения упомянутых блоков балок и помещено между рамой 13 мостового крана 12 и рамой 2 стенда. В действующем стенде амплитуда колебаний равна 350 мм, размах - 700 мм.

Рама 13 мостового крана 12 соединена горизонтальными связями 28 с рамой механизма продольных возвратно-поступательных колебаний с заданной амплитудой и размахом колебаний. Эти связи 28 фиксируют проектное положение мостового крана 12 в продольном направлении.

Механизм продольных возвратно-поступательных колебаний соединен шатуном 14 с блоком верхних 10 и блоком нижних 8 балок, стенки 15 которых наклонены под углом α=5…6° к вертикали.

Колеса балансирных тележек совершают возвратно-поступательные колебания с заданной амплитудой (350 мм) над парами соосных шарниров 9, соединяющих блоки балок 8 и 10, причем рама 13 верхнего мостового крана 12 соединена через динамометры 15 тягами 19 через балансирные балки 20 и пружины 24 с анкерными болтами 23.

Испытываемые балки 8 и 10, соединенные в блоки, параллельны друг другу (см. фиг.2). Рельсы 7 и 11 закреплены на поясах балок с эксцентриситетом или без него. В действующем стенде грузоподъемность каждого динамометра 15 равна 50 т (49,05 гН)

Каждый динамометр растяжения 15 подвешен к консоли двухконсольной балки 17. Снизу к каждому динамометру 15 подвешена втулка 18, а к последней тяга 19. Тяга 19 проходит сквозь балансирную балку 20. Сквозь концы каждой балансирной балки 20 пропущены анкерные болты 23. На анкерный болт 23 с одной из сторон надета пружина сжатия 24. На пружину 24 уложена шайба 21, упорный подшипник 20. Упорный подшипник 20 прижат к пружине 24 анкерной гайкой 27. Другой конец балансирной балки 20 закреплен неподвижно анкерной гайкой 27. При затяжке анкерной гайки 19 тарировочным ключом происходит увеличение силы натяжения тяги 19 в два раза. Силу натяжения тяги 19 контролируют динамометрами 15.

Наклонная установка к вертикали испытываемых балок 8 и 10 обеспечивает имитацию сил горизонтального торможения Т кранов [8]. В каждом блоке балки 8 и 10 соединены связями (показано схематично).

Шарниры 9 на испытываемых балках соосны друг другу и образуют пары шарниров 9 (см. фиг.2)

На фиг.1 показан верхний мостовой кран 12, опирающийся на восемь колес 4. Может быть установлен и мостовой кран, опирающийся на четыре колеса. Нижний мостовой кран 6 обращен восемью колесами 4 вверх.

Механизм продольных возвратно-поступательных колебаний применен прежний [1, 2, 3, 4, 5, 6, 7] (не показан). Он обеспечивает колебания испытываемых балок с заданной амплитудой α=350 мм и размахом 700 мм.

Связи 28 исключают самопроизвольные продольные перемещения мостового крана 12 по отношению к неподвижному фундаменту 1 стенда. Связи 28 воспринимают горизонтальные усилия, возникающие при работе механизма продольных возвратно-поступательных колебаний.

Массивный маховик привода (колесная пара от паровоза «Серго Орджоникидзе») аккумулирует кинематическую энергию продольных возвратно-поступательных колебаний и предохраняет электродвигатель от перегрузок. Шатун 29 привода сообщает блокам балок 8 и 10 колебания с заданной амплитудой.

Возвратно-поступательные перемещения блоков 8 и 10 балок обеспечивают создание циклических подвижных воздействий колес 4 мостовых кранов 6 и 12 как в реальных условиях эксплуатации балок.

На фиг.1 показаны три шарнира 9, установленные на испытываемых в стенде балках. Шарниры 9 установлены соосно (см. фиг.2).

В случае, показанном на фиг.1, имитируется работа неразрезного двухпролетного подкранового пути. Число шарниров 9 может быть увеличено или уменьшено. Между шарнирами 9 могут быть зафиксированы одинаковые или разные пролеты.

В случае уменьшения числа шарниров 9 до двух имитируется работа разрезных балок. Шарниры 9 могут быть установлены или на самом краю блока балок, или на некотором расстоянии от его торца (имитируется работа двухконсольной балки).

Стенд монтируют и запускают в автоматическую работу следующим образом. Монтируют раму 2. Затем монтируют балансирные тележки 5 и устанавливают проектное расстояние между ними (база Б).

Испытываемые балки 8 соединяют параллельно друг другу в единый блок балок. Соединительные устройства каждого блока балок позволяют регулировать расстояние между продольными осями балок. Установка балок под углом α=5…6° к вертикали обеспечивает имитацию горизонтальных сил Т, действующих на них.

На нижнем блоке балок 8 рельсы 7 закреплены снизу, а шарниры 9 сверху. На верхнем блоке балок 10, наоборот, рельсы 11 закреплены сверху, а шарниры 9 снизу.

Шатун 29 обеспечивает продольные возвратно-поступательные колебания блоков 8 и 10 балок с заданной амплитудой. Верхний блок балок 10 опускают сверху и фиксируют шарнирами 9 на нижнем блоке 8.

Мостовой кран 12 монтируют в сборке и опирают колесами 4 балансирных тележек 5 на рельсы 11 верхнего блока балок 10. Затем мостовой кран 12 фиксируют в продольном направлении связями 28, соединяющими его с рамой механизма продольных возвратно-поступательных колебаний (не показан).

Сжимающие силы передают колесами балансирных тележек 5 верхнего 12 мостового крана на верхний блок балок 10, затем через шарниры 9 на нижний блок балок 8 и далее на колеса балансирных тележек нижнего крана 6.

Силы давления верхнего 12 и нижнего 6 мостовых кранов взаимно уравновешены 3, поэтому на фундамент 1 стенда передаются только силы гравитации от массы стенда. Значительные внутренние усилия в стенде взаимно уравновешены.

Затем включают механизм продольных возвратно-поступательных колебаний и шатуном 29 сообщают блокам 8 и 10 балок циклические колебания с заданной амплитудой.

Каждую балку верхнего блока 10 испытывают на выносливость в трех зонах под колесами каждой балансирной тележки 5 и в промежутке между двух балансирных тележек. То есть каждая балка верхнего блока 10 эквивалентна трем балкам. Каждая балка нижнего блока 8 эквивалентна двум балкам.

Проход каждого из колес в одну сторону обеспечивает один цикл колебания блока балок в одну сторону и вызывает один цикл колебаний в каждом из исследуемых сечений (шесть вверху и четыре внизу).

Число оборотов маховика равно 1 за 3,2 секунды.

Число оборотов маховика равно 18,75 в минуту.

Число циклов в минуту в каждом из сечений в два раза больше - 37,5.

Число циклов в каждом из сечений 54000 в сутки.

Число исследуемых сечений - десять.

Легко определить общую высокую производительность стенда за сутки коррекция 54000·10=540000 циклов. Производительность высокая.

Обычно в цехах с интенсивным тяжелым режимом работы (8 К, 7 К) накапливается 0,8…0,7 миллиона циклов нагружений в год.

Сопоставление с аналогом показывает существенные отличия разработанного стенда. Стенд позволяет одновременно испытывать в идентичных условиях связку из четырех балок, как неразрезных, так и разрезных, причем каждую верхнюю 10 балку испытывают в трех зонах и, следовательно, она эквивалентна испытаниям трех балок. Каждую нижнюю балку 8 испытывают в двух зонах и, следовательно, она эквивалентна испытаниям двух балок.

Экономический результат возникает от повышения достоверности испытаний, так как условия нагружения балок такие же, как в действующих цехах. На стенде обеспечена имитация работы как неразрезных подкрановых балок двух смежных пролетов цеха, так и разрезных.

Список литературы

1. Нежданов К.К. Стенд для испытания балок на выносливость, а.с. №0840679, СССР, М. Кл.3 Е01В 9/48 // Бюл. №44 - 1981.

2. Нежданов К.К. Стенд для испытаний балок на выносливость, патент Россия №840679, М. Кл. G01M 5/00, действует с 8.10.1993 г.

3. Нежданов К.К., Нежданов С.К., Чумаков В.А. Стенд для механических испытаний балочных строительных конструкций, а.с. №1416872, СССР, М. Кл. 6 01М 5/00 // Бюл. №30 - 1988.

4. Нежданов К.К., Нежданов С.К. и др. Стенд для испытаний балок на выносливость, патент Россия №1677583, G01N 3134, действует с 27.10.1993 г.

5. Нежданов К.К., Нежданов С.К. и др. Стенд для испытания подкрановых балок на выносливость, а.с. №1686335, СССР, М. кл G01M 17/00 // Бюл. №39 - 1991.

6. Нежданов К.К., Крылов И.И., Чумаков В.А., Васюта Б.Н. Стенд для испытаний балок на выносливость, а.с. №1418586, СССР, М. Кл. G01M 5/00 // Бюл. №31 - 1988.

7. Нежданов К.К., Туманов В.А., Нежданов А.К., Маскаев А.С., Лаштанкин А.С. Стенд для циклических испытаний балок на выносливость подвижными крутящими моментами. Патент России №2213334. М. Кл. G01M 5/00. Бюл №.27. Зарег. 27.09.2003.

8. Нежданов К.К., Туманов В.А., Нежданов А.К., Тихонов К.Б. Стенд для испытания подкрановых балок на выносливость. Патент России №2191363. М. Кл. G01M 3/20, G01N 3/20. Бюл №.24. Зарег. 20.10.2002 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ СПОСОБ ИСПЫТАНИЯ НА ВЫНОСЛИВОСТЬ ДВУХ ПАР ДВУХПРОЛЕТНЫХ ПОДКРАНОВЫХ БАЛОК КОЛЕСАМИ МОСТОВЫХ КРАНОВ | 2011 |

|

RU2488798C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПОДКРАНОВЫХ БАЛОК НА ВЫНОСЛИВОСТЬ | 1999 |

|

RU2191363C2 |

| СТЕНД ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ БАЛОК НА ВЫНОСЛИВОСТЬ ПОДВИЖНЫМИ КРУТЯЩИМИ МОМЕНТАМИ | 2001 |

|

RU2213334C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНИЧЕСКОГО РЕСУРСА АВАРИЙНОЙ ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583116C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОЕКТНОГО ПОЛОЖЕНИЯ ОСЕВШЕЙ КОЛОННЫ КАРКАСА | 2000 |

|

RU2188278C2 |

| Стенд для испытания подкрановых балок на выносливость | 1988 |

|

SU1686335A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СВАРНОЙ ПОДКРАНОВОЙ БАЛКИ, ПОВРЕЖДЕННОЙ УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 2009 |

|

RU2460621C2 |

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| РАМА ДВУХПРОЛЕТНОГО ЗДАНИЯ | 2005 |

|

RU2319817C2 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2009 |

|

RU2430009C2 |

Изобретение относится к испытательной технике, а именно к испытаниям подкрановых конструкций. Способ заключается в том, что позволяет испытывать неразрезные подкрановые балки, образующие верхнюю и нижнюю пару балок. При этом каждую пару балок соединяют друг с другом, наклоняют стенки каждой пары балок под углом к вертикали и фиксируют их в этом положении. Оснащают балки направляющими рельсами, соединяют нижнюю и верхнюю пары балок цилиндрическими шарнирами и образуют единую связку из четырех балок. Единый блок балок монтируют в стенд, опирая рельсы нижней пары балок на ориентированные вверх восемь колес, образующих балансирные тележки нижнего мостового крана, неподвижно прикрепленного анкерными болтами к фундаменту стенда. Монтируют верхний мостовой кран, опирая его восемь колес на направляющие рельсы единого блока балок. Неподвижно фиксируют в продольном направлении верхний мостовой кран по отношению к нижнему крану, опирая его восемь колес на направляющие рельсы единой связки из четырех неразрезных балок. Соединяют верхний мостовой кран горизонтальной связью с рамой механизма продольных возвратно-поступательных колебаний, шарнирно присоединяют шатун к связке из четырех упомянутых балок. Монтируют на верхний мостовой кран по его центру двухконсольную балку, подвешивают к ее консолям динамометры растяжения и страховочные болты, подвешивают к динамометрам балансирные балки, а по концам каждой балансирной балки по две анкерные тяги нагружающего устройства, соединенные с рамой стенда, причем гайки анкерных тяг взаимодействуют через упорные подшипники с шайбами, а шайбы с пружинами сжатия. Динамометрическим ключом затягивают гайки, контролируя динамометрами величину сил, создаваемых в упругой системе стенда, зажимают между колесами верхнего и нижнего кранов четыре двухпролетные балки. Сообщают им возвратно-поступательные колебания с заданной амплитудой и в автоматическом режиме испытывают их при действии аварийной многоканальной защиты. Испытывают связку балок на выносливость, регистрируя циклы нагружений счетчиком, работающим от геркона и посылающим сигнал на прекращение испытаний в случае аварийного увеличения магнитного зазора между герконом и магнитами. Технический результат заключается в расширении функциональных возможностей стенда, повышении стабильности его работы и упрощении конструкции стенда. 4 ил.

Автоматический способ испытания на выносливость четырех неразрезных подкрановых балок в стенде, заключающийся в том, что на фундамент стенда монтируют нижний мостовой кран, обращенный колесами балансирных тележек вверх, и неподвижно прикрепляют его раму анкерными болтами к фундаменту, соединяют друг с другом талрепами пару испытываемых неразрезных балок в нижний блок, вращают талрепы и наклоняют стенки нижней пары балок под углом α к вертикали, оснащают нижнюю пару балок направляющими рельсами, прикрепляя их к паре балок нижнего блока снизу, монтируют сверху на нижнюю пару балок соосные шарниры и монтируют в стенд, опирая их рельсами на колеса балансирных тележек, ориентированные вверх нижнего мостового крана, аналогично готовят верхнюю пару балок, соединяют их друг с другом талрепами в единый верхний блок, наклоняют стенки верхней пары балок верхнего блока под углом α к вертикали, закрепляют направляющие рельсы на верхней паре балок сверху, а снизу монтируют части цилиндрических шарниров, ответные шарнирам нижней пары балок, монтируют верхнюю пару балок, устанавливая ее шарнирами на ответные шарниры нижней пары балок, образуют из четырех неразрезных балок единую связку балок, на раме верхнего мостового крана шарнирно закрепляют балансирные тележки с колесами, ориентируя колеса вниз, монтируют верхний мостовой кран, опирая его восемь колес на направляющие рельсы единой связки из четырех неразрезных балок, соединяют верхний мостовой кран горизонтальной связью с рамой механизма продольных возвратно-поступательных колебаний и неподвижно фиксируют верхний мостовой кран в продольном направлении по отношению к нижнему, шарнирно присоединяют шатун к связке из четырех упомянутых балок, монтируют на верхний мостовой кран по его центру двухконсольную балку коробчатого сечения с отверстиями на концах консолей, подвешивают к ее консолям, используя отверстия, динамометры растяжения, монтируют параллельно динамометрам страховочные болты, подвешивают к динамометрам и страховочным болтам балансирные балки, подвешивают по концам каждой балансирной балки по две анкерные тяги нагружающего устройства, соединенные с рамой стенда, причем гайки анкерных тяг взаимодействуют через упорные подшипники с шайбами, а шайбы с пружинами сжатия динамометрическим ключом затягивают гайки нагружающего устройства до проектной величины, контролируя динамометрами величину сил, создаваемых в упругой системе стенда, зажимают между балансирными тележками верхнего и нижнего кранов связку из четырех двухпролетных балок, включают привод, обеспечивающий возвратно-поступательные колебания связки балок между колес верхнего и нижнего мостовых кранов с заданной амплитудой, например 350 мм, и автоматическую циклическую работу стенда с одновременным включением аварийной автоматической многоканальной защиты и настраивают зазор между неподвижно закрепленным герконом и магнитами, соединенными с колеблющейся циклически связкой из четырех неразрезных балок, испытывают эту связку балок на выносливость в автоматическом режиме, регистрируя циклы нагружений счетчиком, работающим от геркона и посылающим сигнал на прекращение испытаний в случае аварийного увеличения магнитного зазора между герконом и магнитами, эксплуатируют стенд с периодической проверкой его механизмов и испытывают связку из четырех двухпролетных балок на выносливость на базе миллионов циклов прокатывания колес по ним до появления усталостных трещин в подрельсовой зоне каждой из балок.

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПОДКРАНОВЫХ БАЛОК НА ВЫНОСЛИВОСТЬ | 1999 |

|

RU2191363C2 |

| СТЕНД ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ БАЛОК НА ВЫНОСЛИВОСТЬ ПОДВИЖНЫМИ КРУТЯЩИМИ МОМЕНТАМИ | 2001 |

|

RU2213334C2 |

| Стенд для испытания балок на выносливость | 1987 |

|

SU1418586A2 |

| Стенд для испытания подкрановых балок на выносливость | 1988 |

|

SU1686335A1 |

| Стенд для испытаний балок на выносливость | 1987 |

|

SU1677583A1 |

| US 3760636 А, 25.09.1973. | |||

Авторы

Даты

2011-05-20—Публикация

2009-05-04—Подача