Предполагаемое изобретение относится к модернизации аварийных сварных подкрановых балок в цехах черной и цветной металлургии, поврежденных усталостными трещинами при интенсивном тяжелом режиме эксплуатации (8К, 7К) мостовых кранов.

Известны разрезные сварные подкрановые балки, прикрепленные к колоннам цеха на сварке [1, с. 446, рис. 15.19] без возможности амортизации посредством листовых накладок, в том числе и потолочной сваркой [1, с. 463, рис. 16.7, 16.8].

Недостатки этих технических решений следующие:

- Низкий технический ресурс [2, с. 1199] сварных двутавровых подкрановых балок из-за высоких эффективных коэффициентов концентрации напряжений в сварных узловых соединениях, достигающий по исследованиям М.М. Гохберга четырех единиц. Эффективный коэффициент концентрации напряжений К есть отношение предела выносливости гладкого образца к пределу выносливости образца с концентратором, то есть этот коэффициент показывает во сколько раз происходит снижение выносливости по отношению к гладкому образцу без концентрации напряжений.

- Коэффициенты снижения выносливости для сварных двутавровых подкрановых балок с К-образными швами достигают недопустимо высоких опасных величин (в четыре раза К=4) [3, т. 1. с. 138, п. 25]! Например, в узле пересечения трех сварных швов: верхнего поясного шва балки и вертикального и горизонтального швов ее опорного ребра, а также в потолочных швах.

- Отсутствие каких-либо амортизирующих устройств [2, с, 45] в мостовых кранах и подкрановых конструкциях.

- Узлы соединения балок с колоннами неразъемные сварные [1, с. 446, рис. 15.19], поэтому при неравномерных осадках колонн рихтовка подкрановых балок невозможна без срезки креплений к колоннам. Рихтовку балок выполняют стреловым подъемным краном, движущимся на нулевой отметке, что вынуждает останавливать и демонтировать для этого технологическое оборудование в цеху.

- В действующих нормах [4] заложен низкий технический ресурс работоспособности сварных подкрановых балок - 2 миллиона циклов прокатывания колес кранов. Такое число циклов накапливается за 2 года интенсивной эксплуатации.

- При переходе от клепаных подкрановых балок к сварным балкам была допущена техническая ошибка, породившая проблему низкой выносливости подрельсовой зоны. Ошибка заключается в том, что в третьем десятилетии XX века верхние пояса подкрановых балок, на которые опираются рельсы, были недопустимо ослаблены [5].

- Моменты инерции верхнего пояса при локальном его кручении Jкp и изгибе Jx были снижены в десятки раз. Мощный пакет, состоящий из нескольких поясных листов, уголков и ламелей, был заменен одним листом пояса.

- В результате в поясном сварном шве, соединяющем верхний пояс со стенкой стали, могут возникать усталостные трещины [1, с. 456, рис. 16.2], которые отсекали верхний пояс от подрельсовой зоны стенки.

- К тому же высокоресурсные клепаные соединения были заменены соединениями с пониженным техническим ресурсом - сварными [3].

- Усталостные трещины [2, с. 1257], [3], [4], [5, с. 128], [6], [7] в подрельсовой зоне стенок сварных подкрановых балок появляются преждевременно при накоплении 0,6 - 0,7 миллионов циклов прокатываний колес кранов.

- Эксплуатация любых стальных конструкций с любыми трещинами запрещена [6, с. 24, п. 1.59], [7], [8]. Усталостные трещины нарушают безопасную эксплуатацию подкрановых путей.

Следовательно, имеется неиспользованный резерв повышения надежности и работоспособности балок превращением разрезных подкрановых балок в неразрезные [9].

Недостатки известных способов ремонта аварийных подкрановых балок [1, с. 456, рис. 16.2] следующие:

- Старые опасные концентраторы напряжений в зоне сварки, от которых возникают усталостные трещины, снижающие технический ресурс и выносливость, не ликвидируют.

- Добавляют новые опасные концентраторы от ручной сварки, в том числе и потолочной [1, с. 462, рис. 16.7, в, г, д], выполняемой в неудобном положении и снижающие выносливость в четыре и более раз [3, т. I. с. 138, п. 25].

- В известных решениях невозможно подварить корень шва в усиливаемых балках, поэтому после усиления усталостные трещины в балках появляются преждевременно.

- При появлении усталостных трещин в аварийных подкрановых балках необходимо срочно производить их ремонт, так как любые трещины в стальных конструкциях запрещены [7], [8], [9], [10]!

- Узлы крепления не обеспечивают управление [11] перемещением разрезных подкрановых балок, поэтому возвращать осевшие балки в проектное положение сложно.

За ближайший аналог примем известный «Способ усиления подкранового пути», разработанный К.К. Неждановым и др. [12, RU 2114045].

В аналоге восстановление работоспособности аварийных подкрановых балок выполнено с помощью К-образных сварных соединений с полным проваром. В нем разработан способ восстановления технического ресурса стальной аварийной подкрановой балки, имеющей вертикальные опорные ребра и стенку, а подрельсовая зона сварного шва отсечена усталостными трещинами.

За прототип примем техническое решение, разработанное Неждановым К.К., Неждановым А.К [13, RU №2460621]. Это техническое решение может быть усовершенствовано.

В эксплуатируемых подкрановых балках рационально не восстанавливать поврежденное усталостными трещинами соединение, а заменять его работоспособным с высоким техническим ресурсом с одновременным устранением недопустимо высоких концентраторов напряжений в зоне циклического действия подвижных сосредоточенных сил и крутящих моментов Мкр, от колес мостовых кранов, передающихся через рельс на балку.

Такие концентраторы должны быть удалены от локальных подвижных сил от колес кранов хотя бы на 300 - 350 мм для затухания колебаний локальных сдвигающих напряжений.

Известно, что технический ресурс качественного сварного соединения с К-образными швами примерно в два раза ниже технического ресурса соединений заклепками с внедряемыми сердечниками или соединений высокоресурсными шпильками (болтами) с гарантированным натягом [3, с. 138]. Поэтому «Способ усиления подкранового пути» следует усовершенствовать. Также известно, что в настоящее время выпускают сверлильные машины с пневматическим или электрическим приводом [8, с. 140, табл. 36], [13], [14], которые позволяют механизировать процесс постановки оцинкованных высокопрочных шпилек и гарантированно затянуть гайки гайковертом.

Снабжение сверлильной машины электромагнитами-фиксаторами позволяет еще более упростить постановку высокопрочных оцинкованных шпилек в действующем, например, мартеновском цехе во время ремонта огнеупорной кладки мартеновской печи. То есть в тот момент, когда эксплуатация мостовых кранов временно останавливается.

Механизация сверления отверстий с помощь робота, оснащенного манипулятором, позволяет осуществить легкий переход к фрикционным соединениям с высоким техническим ресурсом.

Техническая задача изобретения - полное восстановление технического ресурса аварийной подкрановой балки, которая получила опасные усталостные трещины в подрельсовой зоне, качественное повышение эксплуатации, снижение трудоемкости, автоматизация процесса восстановления технического ресурса без демонтажа и управление перемещениями балки массой мостового крана с грузом на крюке [15].

Техническая задача по способу полного восстановления технического ресурса аварийной двутавровой подкрановой балки, сварные швы которых в подрельсовой зоне отсечены сквозными усталостными трещинами, от стенки, имеющей опорные ребра и ребра жесткости на стенке, заключается в следующем.

Техническая задача решена в следующей технологической последовательности: в заводских условиях подготавливают элементы укрепления: пару швеллеров и пару продольных ребер из уголков, по длине балки.

По одному шаблону образуют в них ряды соосных отверстий. Совмещают соосные отверстия в нижней полке левого швеллера и полке уголка, монтируют высокоресурсные оцинкованные, фрикционные шпильки с винтовыми рифами, образованными на прокатном стане [21], монтируют шайбы и гайки, с гарантией затягивают гайки гайковертом и объединяют их в единый левый монтажный комплект (набор). Аналогично готовят зеркальный правый комплект, транспортируют эти готовые комплекты в мартеновский цех.

Монтируют на мостовой кран робот с манипулятором (механической рукой) [2, с, 1021, с. 688] грузоподъемности (3,2 - 5 т), а также подвешивают к мостовому крану монтажные подмости, с помощью манипулятора демонтируют тормозную балку аварийной подкрановой балки.

Используя манипулятор робота, частично срезают со стенки аварийной балки верхние мешающие части опорных ребер и ребер стенки, примыкающие к верхнему поясу балки, следы от срезки зачищают шлифовальным кругом и ликвидируют опасные концентраторы напряжений.

Демонтируют 40 - 50% рельсовых креплений, прикрепляют к стенке балки шаблон, по шаблону сверлильной машиной [8, с. 140, табл. 36] с магнитом-фиксатором для неподвижного присоединения ее к балке и оснащенную гидравлическим приводом подачи сверла развертывают свободные от болтов отверстия на проектный диаметр, дробеструйным способом очищают поверхности балки.

Захватывают манипулятором левый монтажный комплект, совмещают соосные отверстия в полке левого швеллера с отверстиями в верхнем поясе балки. Монтируют упомянутые шпильки с шайбами и гайками, с гарантией затягивают гайки гайковертом.

Захватывают манипулятором клепальную скобу, используя отверстиям в уголках как шаблон, с проектным шагом пуансоном и матрицей продавливают отверстия в вертикальной стенке балки.

Рассверливают отверстия в стенке, аналогично монтируют правый монтажный комплект полками наружу. Если требуется, еще раз рассверливают отверстия в стенке и уголках комплектов.

Аналогично монтируют упомянутые шпильки, с гарантией затягивают гайки гайковертом, объединяют левый и правый монтажные коплекты в единое целое со стенкой балки.

Заключают усталостные трещины в замкнутый коробчатый контур, воспринимающий действующие циклами крутящие воздействия от колес мостовых кранов. Упомянутыми шпильками присоединяют к подкрановой балке тормозную балку, восстанавливают рихтовкой ее проектное положение, прикрепляют ее к колонне рихтуемым креплением и эксплуатируют высокоресурсную подкрановую балку. Управляют перемещениями неразрезных балок массой мостового крана с грузом, выполняющим функции актуатора [9], [10].

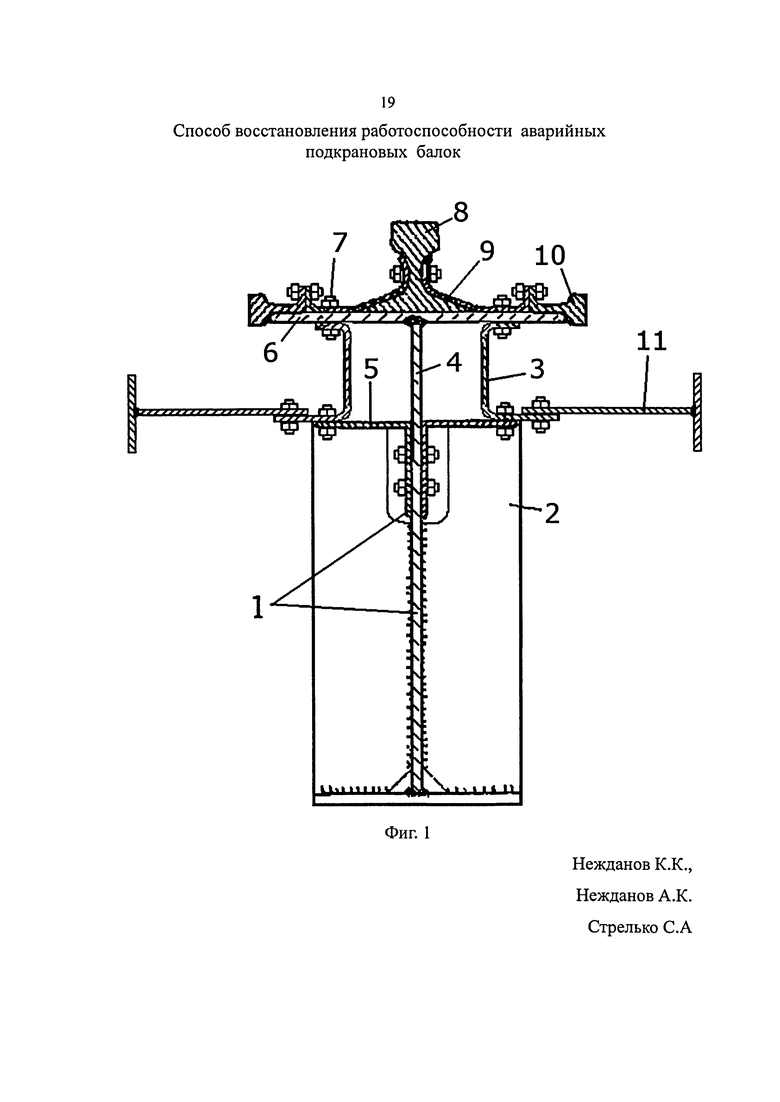

На фиг. 1 показано восстановление работоспособности аварийной подкрановой балки - общий вид.

Восстановление технического ресурса аварийных подкрановых балок, имеющих вертикальные ребра жесткости и усталостные трещины в сварных швах в подрельсовой зоне, производят следующим образом.

Аварийные подкрановые балки 1 имеют опорные и промежуточные ребра 2. В заводских условиях подготавливают дополнительные элементы: пару швеллеров 3, симметричных относительно стенки 4 балки 1, такой же длины, как аварийная балка, и пары симметричных уголков 5, ориентированных продольно, на длину аварийной балки. Швеллеры 3 и уголки 5 являются укрепляющими элементами.

Используя манипулятор робота, газорезкой частично срезают с одной из сторон стенки на высоту сечения швеллеров 3 верхние мешающие части вертикальных опорных и промежуточных ребер 2 балки 1, примыкающие к верхнему поясу 6. Следы от газорезки зачищают шлифовальным кругом заподлицо, и опасные концентраторы напряжений ликвидируют и этим повышают выносливость.

По одному и тому же шаблону в заводских условиях сверлят отверстия в полках уголков 5 и в одной из полок швеллеров 3, сверлят отверстия в других полках швеллеров 3, соосные существующим отверстиям в верхнем 6 поясе аварийной балки 1. Дробеструйным способом очищают контактирующие поверхности швеллеров 3, полок уголков 5, верхнего пояса 6 и стенки 4 балки 1.

Манипулятором робота укладывают один из уголков 5 на оставшиеся части вертикальных опорных и промежуточных ребер 2, с одной стороны балки одновременно перекрывая разрезной стык балок 1. На уголок 5 укладывают один из швеллеров 3. Неподвижно присоединяют швеллер 3 к верхнему поясу 6 балки 1 снизу высокоресурсными шпильками 7. С гарантией затягивают гайки гайковертом.

Используя существующие отверстия в верхнем поясе 6, соосные отверстиям в швеллере 3 монтируют и неподвижно соединяют уголок 5 со швеллером 3.

На верхний пояс 6 аварийных подкрановой балки 1 монтируют по частям трехглавый рельсовый блок, состоящий их главного рельса 8, соединенного гнутыми из листа швеллерообразными профилями 9 с двумя боковыми рельсами 10. Соединения рельсового блока выполняют, например, посредством полых заклепок с внедряемыми сердечниками.

Аналогично с другой стороны стенки газорезкой частично срезают мешающие монтажу швеллеров 3 верхние части вертикальных опорных и промежуточных ребер 2 балки 1, примыкающие к верхнему поясу 6 аварийной балки 1 снизу. Частичную срезку мешающих верхних частей выполняют на высоту сечения швеллеров 3 и толщины полок уголков 5. Места газовой резки зачищают шлифовальным кругом, опасные концентраторы напряжений ликвидируют и этим повышают выносливость.

Дробеструйным способом очищают контактирующие поверхности верхнего пояса 6 и стенки 4 балки 1. Аналогично монтируют вторые пары уголков 5 и швеллеров 3, неподвижно присоединяют второй швеллер 3 к верхнему поясу 6 балки 1 и полке уголка 5 высокоресурсными шпильками 7 с гарантированным натягом.

Разрезной стык балок 1 перекрывают соединенными друг с другом уголками 5 и швеллерами 3.

Полками пары уголков 5 плотно охватывают стенку балки 4 с двух сторон, причем уголки 5 неподвижно присоединяют к стенке 4 высокоресурсными шпильками 7 с гарантированным натягом их гайковертом. То есть полки пары уголков 5 соединены со стенкой 4 соединением с высоким техническим ресурсом.

Для сверления отверстия в стенке 4 балки 1 используют манипулятор робота и сверлильную машину, оснащенную электромагнитом-фиксатором, который неподвижно фиксирует ее в проектной точке на аварийной подкрановой балке 1. Сверлильная машина имеет гидравлический привод подачи сверла. Механизировано сверлят посредством ее отверстия в стенке 4 балки 1 по имеющимся отверстиям в уголках 5.

Уголки 5, швеллеры 3 и верхний пояс 6 балки 1 охватывают и заключают поврежденную усталостными трещинами подрельсовую зону стенки в замкнутый контур. Локальные циклические воздействия колес кранов воспринимает замкнутый контур балки, а замкнутый контур через фрикционные соединения с высоким технического ресурсом передает циклические воздействия на сечение подкрановой балки.

Монтаж производят в следующей последовательности. Монтируют монтажные площадки, подвешивая их, например, к тормозным балкам и к мостовому крану.

С аварийных подкрановых балок 1 частично срезают верхние мешающие части вертикальных опорных и промежуточных ребер 2 и зашлифовывают места резки шлифовальным кругом.

Стреловым краном, смонтированном на мостовом кране, поднимают подготовленные в заводских условиях детали укрепляющих элементов на тормозные балки и на монтажную площадку, подвешенную к мостовому крану.

С помощью стрелового крана поднимают и укладывают один из уголков 5 на остаток опорных и промежуточных ребер, перекрывая стык балок 1. Монтируют один из швеллеров 3 с одной стороны стенки балки и неподвижно присоединяют его к верхнему поясу 6 и уголкам 5 высокоресурсными шпильками 7 с гарантированным натягом, используя существующие отверстия в верхнем поясе 6.

Аналогично монтируют с другой стороны стенки 4 балки 1 второй уголок 5 и второй швеллер 3, неподвижно присоединяют их к верхнему поясу 6 балки 1 и между собой высокоресурсными шпильками 7 с гарантированным натягом.

Совмещают сверло с одним из готовых отверстий в уголках 5, электромагнитом-фиксатором неподвижно фиксируют сверлильную машину на аварийной подкрановой балке 1 и механизировано рассверливают сквозное отверстие в ее стенке 4.

Сразу же монтируют в готовое отверстие легированную шпильку 7 с шайбами, наживляют гайки и гайковертом гарантированно затягивают гайки, неподвижно соединяя уголки 5 со стенкой 4 балки 1. Последовательно монтируют и гарантированно затягивают гайки на всех легированных шпильках. Образуют замкнутый коробчатый контур, разделенный стенкой балки пополам. Замкнутый коробчатый контур, который легко воспринимает действующих циклами крутящие воздействия от тормозных сил Г от мостовых кранов.

Верхние пояса смежных балок 1 неподвижно соединяют друг с другом швеллерами 3 и уголками 5. Однопролетные аварийные подкрановые балки преобразуют в неразрезные двухпролетные и значительно повышают их надежность.

Рельс соединяют с колонной амортизатором-регулятором [11], а тормозные балки 11 соединяют связями (не показано) с нижним поясом аварийной подкрановой балки. Затягивают и шплинтуют болты.

Расчет показывает, что выносливость подрельсовой зоны балки обеспечена при накоплении 6 миллионов циклов прокатываний колес кранов. Можно ожидать ее надежную работу в зоне так называемой «неограниченной долговечности» [10].

Выполненное восстановление работоспособности обеспечивает безопасность эксплуатации даже в том случае, если в верхнем поясном шве есть усталостные трещины. Теперь верхний пояс балки надежно присоединен к стенке балки высокоресурсными шпильками. Затяжка гаек шпилек выполнена с гарантией гайковертом. Локальные воздействия от колес кранов передаются в обход поврежденной трещинами зоны через соединения с высоким техническим ресурсом.

Колебания сдвигающих локальных напряжений в соединениях снижены в несколько раз и не превышают предела выносливости соединения.

Восстановленная подкрановая балка работает следующим образом. При движении груженого крана подкрановые балки изгибаются. После восстановления работоспособности балка работает как двухпролетная неразрезная, поэтому изгибающий момент в пролете уменьшен на 33 - 35%, так как возникли опорные изгибающие моменты. Работоспособность подкрановой балки повышена в несколько раз, так как соединения выполнены с минимальной концентрацией напряжений, а опасные концентраторы ликвидированы. Выносливость соединений также повышена в несколько раз.

Созданы благоприятные условия для автоматизации управления рихтовкой подкрановых балок массой мостового крана с грузом по двухпролетным подкрановым конструкциям [9]. Мостовой кран с грузом является актуатором, рихтующим двухпролетные подкрановые балки. Для управления перемещениями ослабляют анкерные болты на опоре на проектную величину Δверт загружают смежный пролет балки мостовым краном с грузом, и автоматически приподнимают двухпролетную подкрановую балку на опоре на величину Δверт за счет упругого ее выгиба мостовым краном [15]. Упругий выгиб балки выпуклостью вверх приводит к возникновению отрывающих опорных реакций, приподнимающих опорные ребра балок над опорами на заранее зафиксированную анкерными болтами требуемую величину Δверт. Подкладывают подкладки под приподнятые опорные ребра балок и анкерные болты затягивают [9].

Экономический эффект возник из-за следующего:

- Повышен технический ресурс узловых соединений в подрельсовой зоне стенки балки за счет ликвидации опасных концентраторов напряжений, снижающих выносливость подрельсовой зоны балок до четырех раз.

- Возникновение усталостных трещин в подрельсовой зоне стенки балки стало невозможным, так как сварной шов заключен уголками 6, швеллерами 4 и верхним поясом 7 в замкнутый контур, который охватывает поврежденную усталостными трещинами подрельсовую зону стенки. Замкнутый контур передает локальные воздействия от колес кранов в обход поврежденной зоны через соединения с высоким техническим ресурсом.

- Высокая выносливость достигнута соединением пар уголков, охватывающих стенку балки, высокоресурсными шпильками с гарантированным натягом, то есть соединениями с высоким техническим ресурсом.

- Ликвидирована возможность внезапного обрушения аварийных подкрановых балок, так как они превращены из разрезных в неразрезные двухпролетные. В них не может возникнуть первое предельное состояние по исчерпанию работоспособности, а только второе предельное состояние - по непригодности к нормальной эксплуатации.

- Уменьшены изгибающие моменты в двухпролетных подкрановых балках на 33 - 35% за счет перекрытия разрезных стыков балок швеллерами, надежно соединенными с верхними поясами балок. Двухпролетные подкрановые балки стали работать как неразрезные. Надежность и работоспособность подкрановых балок значительно повышена в несколько раз.

- Автоматизировано управление перемещениями двухпролетными подкрановыми балками массой мостового крана с грузом из-за превращения их в неразрезные двухпролетные. Это качественно упростило рихтовку двухпролетными подкрановых путей посредством использования крана с грузом как актуатора [15].

- Неподвижно соединяют уголки со стенкой балки и между собой соединением с высоким техническим ресурсом.

- Для сверления отверстий в стенке балки захватывают манипулятором робота сверлильную машину, совмещают сверло с одним из готовых отверстий в уголках. Неподвижно фиксируют сверлильную машину электромагнитом-фиксатором на аварийной подкрановой балке и рассверливают отверстие [3, с. 40].

- В подрельсовой зоне балки образован разделенный стенкой балки пополам замкнутый коробчатый контур, который воспринимает действующие циклами крутящие моменты от колес мостовых кранов.

- Верхние пояса смежных балок неподвижно соединены друг с другом швеллерами и уголками, что превратило однопролетные разрезные балки в двухпролетные неразрезные, и этим значительно повышена их надежность, а конструкция превращена в управляемую.

Список литературы

1. Металлические конструкции: учебник для студ. высш. учебн. заведений [Ю.И. Кудишин, Е.И.Беленя, B.C.Игнатьева и др.]; под ред. Ю.И.Кудишина. - 9-е изд. стер. - М.: Издательский центр «Академия», 2007, 688 с.

2. Большой энциклопедический словарь. (БЭС). Главный редактор A.M.Прохоров. НАУЧНОЕ ИЗДАТЕЛЬСТВО «БОЛЬШАЯ РОССИЙСКАЯ ЭНЦИКЛОПЕДИЯ».- М., 1998, с. 1456.

3. Справочник по кранам: В 2 т. T. I. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций // В.И.Брауде, М.М.Гохберг, И.Е.Звягин и др.: ред. М.М. Гохберг - М.: Машиностроение, 1988, 536 с. Т. 2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов // М.П.Александров, М.М.Гохберг, А.А.Ковин и др.: Ред. М.М.Гохберг - Л.: Машиностроение, 1988, 559 с.

4. СНиП II - 23-81*. Стальные конструкции. - М.: ЦИТП Госстроя СССР, 1990, 96 с.

5. Хомутинников Н.И. Металлические конструкции промышленных зданий [Текст] / Н.И. Хомутинников, К.Д. Морозов - Л. - М.: Госстройиздат, 1933, 536 с.

6. СНиП III - 18-75. Строительные нормы и правила. Правила производства и приемки работ. Металлические конструкции. - М., 1976, 100 с.

7. Техническая эксплуатация стальных конструкций производственных зданий ОРД 0000089 [Текст]. М.: МИНЧЕРМЕТ, 1989. - Введен в действие с 03.08.1989, 98 с.

8. Кикин А.И. и др. Повышение долговечности металлических конструкций промышленных зданий / Ред. А.И.Кикин. - М.: Стройиздат, 1984, 301 с.

9. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета / дисс. доктора техн. наук - Пенза, 1992.

10. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета [Текст]: моногр. / К.К. Нежданов. - Пенза: ПГУАС, 2008, 288 с. (Лауреат конкурса на медали и дипломы РААСН строительных наук 2011 г. 16.02.2012 г.).

11. Абовский Н.П. Управляемые конструкции: КРАС/ГАСА. Красноярск. 1998, 433 с.

12. RU №2114045. C1. Нежданов К.К., Нежданов А.К., Тамбовцев Е.Н., Васильев А.В. Способ усиления подкранового пути. B66C 6/00. Бюл. №18, 1998, зарег. 27.06.1998 (аналог).

13. RU №2460621. Нежданов К.К., Нежданов А.К. Способ восстановления работоспособности сварной подкрановой балки, поврежденной усталостными трещинами. 2 дек 2011 (прототип).

14. Абаринов А.А. и др. Технология изготовления стальных конструкций. Госстройиздат, 1963, 307 с.

15. RU №2104362. Нежданов К.К., Нежданов А.К. Способ рихтовки подкранового пути. Бюл. №14 зарег. 10.02.1998.

16. RU №2047992 Нежданов К.К., Нежданов А.К. Узловое соединение подкранового пути с колонной B66C 7/00. Действует с 10.11.1995.

17. Нежданов К.К., Нежданов А.К. Результаты сравнения регрессионных зависимостей между числом циклов до появления усталостных трещин и величиной сдвигающих напряжения для сварных балок и балок с поясами из тавров // журнал «Строительная механика и расчет сооружений» №2, - М., 2008, с. 13.

18. Нежданов К.К., Нежданов А.К. Способ гарантирования заданной выносливости К-образного сварного шва в подрельсовой зоне стенки двутавровой подкрановой балки // журнал «Строительная механика и расчет сооружений» №1, - М., 2008, с. 52.

19. А.с. №0998306 СССР Нежданов К.К. Устройство для рихтовки подкрановых балок, М. Кл. 3 B66C 7/00 // Бюл №7, 1983.

20. Гохберг М.М. Металлические конструкции подъемно-транспортных машин. - М.: Машиностроение, 1969, 520 с.

21. RU 2467075 C2 Нежданов К.К., Нежданов А.К., Артюшин Д.В. Способ проката горячекатаной арматуры периодического профиля, МПК C21D 8/08 (2006.01), B21H 1/18 (2006.01), E04C 5/03 (2006.01). Опубликовано: 20.11.2012 Бюл. №32.

Номера:

1. балка;

2. промежуточные ребра;

3. пара швеллеров;

4. стенка балки;

5. пара симметричных уголков;

6. верхний пояс аварийной балки;

7. легированные шпильки;

8. главный рельс;

9. гнутые швеллерные профили;

10. боковые рельсы;

11. тормозная балка;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СВАРНОЙ ПОДКРАНОВОЙ БАЛКИ, ПОВРЕЖДЕННОЙ УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 2009 |

|

RU2460621C2 |

| ВЫСОКОРЕСУРСНАЯ ПОРТАЛЬНАЯ ДВУХСТЕНЧАТАЯ ПОДКРАНОВАЯ БАЛКА | 2016 |

|

RU2677375C1 |

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| Способ формирования рельсового блока из арочных рельсов с главой в замке арки | 2015 |

|

RU2624478C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СОПРОТИВЛЯЕМОСТИ ПОДКРАНОВОЙ БАЛКИ ДИНАМИЧЕСКИМ ВОЗДЕЙСТВИЯМ КОЛЕС МОСТОВЫХ КРАНОВ | 2011 |

|

RU2486127C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ПОДКРАНОВОЙ БАЛКИ | 2012 |

|

RU2527597C2 |

| СПОСОБ ФОРМИРОВАНИЯ СБОРНОГО АМОРТИЗИРУЮЩЕГО РЕЛЬСА | 2013 |

|

RU2552584C2 |

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ПОЯВЛЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В УЗЛЕ СОЕДИНЕНИЯ РЕЛЬСА С ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКОЙ | 2009 |

|

RU2463240C2 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2009 |

|

RU2430009C2 |

| СПОСОБ ГАРАНТИРОВАНИЯ ДОСТАТОЧНОГО ТЕХНИЧЕСКОГО РЕСУРСА ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583495C2 |

Изобретение относится к модернизации аварийных сварных подкрановых балок в цехах черной и цветной металлургии, поврежденных усталостными трещинами. Для восстановления технического ресурса балки на поточной линии изготавливают пару симметричных тормозных балок. По шаблону в стальных листах пробивают ряды продольных отверстий с регулярным шагом. Аналогично пробивают соосные отверстиям в полках пары швеллеров, в верхних полках швеллеров - отверстия, соосные отверстиям в верхнем поясе аварийной балки. На поточной линии роботом с манипулятором развертывают отверстия на проектный диаметр и собирают балки в единое целое. Монтируют оцинкованные, фрикционные шпильки с винтовыми рифами, с гарантией затягивают гайки шпилек гайковертом. Подвешивают к мостовому крану монтажные подмости, монтируют на тележку крана робот, манипулятором демонтируют старую тормозную балку и часть рельсовых креплений. Совмещают соосные отверстия в верхней полке швеллера левой тормозной балки с отверстиями в поясе балки. Подвешивают на фрикционных шпильках левую тормозную балку к верхнему поясу, развертывают свободные отверстия на проектный диаметр, последовательно демонтируют болты рельсовых креплений. Развертывают отверстия, манипулятором монтируют шпильки и с гарантией затягивают гайки гайковертом, по отверстиям в отбортованном краю тормозного листа пробивают отверстия в стенке балки и временно фиксируют левый тормозной лист болтами к стенке балки. Развертывают отверстия, аналогично монтируют тормозную балку справа, затягивают гайки гайковертом и объединяют левую и правую тормозные балки в единую подкрановую балку. Восстанавливают ее проектное положение, прикрепляют ее к колоннам рихтуемым креплением. Достигается полное восстановление технического ресурса аварийной подкрановой балки. 1 ил.

Способ восстановления технического ресурса аварийной подкрановой балки, верхний пояс которой отсечен от подрельсовой зоны стенки усталостными трещинами, заключающийся в том, что в заводских условиях подготавливают элементы укрепления: пару швеллеров и пару продольных ребер из уголков, по длине балки по одному шаблону образуют в них ряды соосных отверстий, совмещают соосные отверстия в нижней полке левого швеллера и полке уголка, монтируют высокоресурсные оцинкованные, фрикционные шпильки с винтовыми рифами, образованными на прокатном стане, монтируют шайбы и гайки, с гарантией затягивают гайки гайковертом и объединяют их в единый левый монтажный комплект (набор), аналогично готовят зеркальный правый комплект, транспортируют эти готовые комплекты в мартеновский цех, монтируют на мостовой кран робот с манипулятором (механической рукой), подвешивают к мостовому крану монтажные подмости, с помощью манипулятора демонтируют тормозную балку, используя манипулятор робота, частично срезают со стенки аварийной балки верхние мешающие части опорных ребер и ребер стенки, следы от срезки зачищают шлифовальным кругом и ликвидируют опасные концентраторы, демонтируют 40 - 50% рельсовых креплений, по шаблону развертками развертывают свободные от болтов отверстия на проектный диаметр, дробеструйным способом очищают поверхности балки, захватывают манипулятором левый монтажный комплект, совмещают соосные отверстия в полке левого швеллера с отверстиями в верхнем поясе балки, монтируют упомянутые шпильки с шайбами и гайками, с гарантией затягивают гайки гайковертом, захватывают манипулятором клепальную скобу, по отверстиям в уголках (как шаблон) пуансоном и матрицей продавливают отверстия в вертикальной стенке балки, рассверливают отверстия в стенке, аналогично монтируют правый монтажный комплект, если требуется еще раз рассверливают отверстия в стенке и уголках комплектов, аналогично монтируют упомянутые шпильки, с гарантией затягивают гайки гайковертом, объединяют левый и правый монтажные комплекты в единое целое со стенкой балки, упомянутыми шпильками присоединяют к подкрановой балке тормозную балку, восстанавливают рихтовкой ее проектное положение, прикрепляют ее к колонне рихтуемым креплением и эксплуатируют высокоресурсную подкрановую балку.

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СВАРНОЙ ПОДКРАНОВОЙ БАЛКИ, ПОВРЕЖДЕННОЙ УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 2009 |

|

RU2460621C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДКРАНОВЫХ БАЛОК С УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 1998 |

|

RU2196721C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ПОДКРАНОВОЙ БАЛКИ | 1998 |

|

RU2188151C2 |

| CN 101759098 A, 30.06.2010. | |||

Авторы

Даты

2016-05-10—Публикация

2014-04-17—Подача