Изобретение относится к деревообрабатывающей промышленности, в частности может быть использовано для формирования поверхности плоских изделий, таких как доска, вагонка, паркет.

Известно, что воздействие ультразвуковыми колебаниями на древесину изменяет ее свойства (Статья G.A. Valentine «Wood drying by using high power ultrasound and infrared radiation», выложенная на сайте www.sea-acustica.es). Там же описано устройство, с помощью которого обрабатывается ультразвуком древесина. Оно выполнено в виде рамы, установленной на основании, над которым установлено дополнительное основание, предназначенное для размещения на нем обрабатываемой древесины. Дополнительное основание установлено с возможностью его перемещения «вверх-вниз». На верхней части рамы закреплен ультразвуковой преобразователь, предназначенный для воздействия на металлическую пластину, которой накрывают обрабатываемую древесину. Перед началом обработки древесину зажимают между дополнительным основанием и пластиной и затем включают ультразвуковой преобразователь, и ультразвуковые колебания через пластину воздействуют на обрабатываемый материал.

Недостатком рассматриваемого устройства является отсутствие возможности его автоматизации.

Известно автоматизированное устройство, конструкция которого приведена в статье «Сушка пиломатериалов ультразвуком: революция в деревообработке» (www.drevesina.com). Оно содержит раму, основание, в которое снизу вмонтирован ультразвуковой преобразователь, соединенный с генератором ультразвуковой частоты. Также устройство содержит механизм протяжки и механизм прижима, один из элементов которого находится над излучателем. Доска с помощью механизма протяжки перемещается по основанию. Для уменьшения потерь ультразвуковых колебаний при ее отражении от обрабатываемого изделия используют механизм прижима доски к излучателю.

Недостатком рассматриваемого устройства являются большие потери ультразвуковой энергии, которые приводят к уменьшению коэффициента полезного действия ультразвукового преобразователя. Это объясняется конструктивными особенностями устройства: излучатель ультразвукового преобразователя соединен с основанием, которое является для него нагрузкой, в которой неизбежно будут потери. Другим недостатком является большая сила трения, которую создает обрабатываемое изделие при перемещении по неподвижному основанию. Для ее преодоления необходимо прикладывать дополнительную энергию к устройству перемещения.

Наиболее близким по совокупности существенных признаков к предлагаемому устройству является устройство, приведенное в патенте РФ №2134388, МПК F26B 3/337, F26B 5/02 «Способ сушки пиломатериалов и устройство для его осуществления». Известное устройство содержит устройство перемещения обрабатываемого изделия, ролики которого закреплены в подшипниках, установленных в двух стенках, соединенных элементами стяжки. Устройство снабжено парой неприводных валков, установленных по ходу движения пиломатериала. Размер межвалкового зазора меньше толщины исходного материала на величину его усушки. Один из этих валков акустически соединен с излучателем ультразвукового преобразователя, установленного перпендикулярно валкам. При движении пиломатериала через неприводные валки пиломатериал подвергается двойному воздействию поперечной нагрузки вследствие разности толщины исходного материала и величины межвалкового зазора и однонаправленных нагрузке ультразвуковых колебаний. За счет двойного воздействия из пиломатериала удаляется влага и уменьшается его толщина.

Как видно из описания конструкции известного устройства, излучатель подводит ультразвуковые колебания не напрямую к обрабатываемому изделию, а через один из неподвижных валков. Такое решение обеспечивает механическую защиту излучателя от разрушающих механических толчков обрабатываемых изделий при их поступлении в зону обработки, но подача ультразвука через валки приводит к большим потерям в них ультразвуковой энергии.

Задачей, решаемой изобретением, является создание устройства с минимальными потерями энергии ультразвуковых колебаний, но при этом защищенное от разрушающего воздействия толчков обрабатываемого изделия.

Поставленная задача решается за счет того, что предлагаемое устройство, так же как и известное, содержит устройство перемещения обрабатываемого изделия, ролики которого закреплены с возможностью вращения в двух стенках, соединенных элементами стяжки, ультразвуковой преобразователь, установленный перпендикулярно роликам и снабженный механизмом перемещения в этом направлении. Но в отличие от известного в предлагаемом устройстве рабочий торец излучателя ультразвукового преобразователя сформирован двумя поверхностями - горизонтальной и поверхностью, расположенной под острым углом к направлению поступления изделия на обработку, причем величина угла выбрана из условия обеспечения возможности подведения изделия под эту поверхность и возможности его ультразвуковой обработки, а со стороны выхода изделия из зоны обработки в боковых стенках закреплен упор, препятствующий отклонению излучателя в сторону выхода изделия из зоны обработки.

Достигаемым техническим результатом является уменьшение потерь ультразвуковых колебаний без увеличения разрушающего воздействия обрабатываемого материала на излучатель. Уменьшение потерь достигается за счет непосредственного поступления ультразвука в обрабатываемое изделие. При этом выполнение торца излучателя в виде двух поверхностей позволяет уменьшить силу столкновения излучателя с доской, разрушающее воздействие остальной части нейтрализуется упором, установленным с противоположной стороны излучателя. Также выполнение части торца излучателя наклонным позволяет горизонтальную его часть достаточно плотно прижать к поверхности обрабатываемого изделия и свести потери к минимуму.

Совокупность признаков, сформулированная в п.2 формулы изобретения, характеризует устройство, в котором в боковых стенках выполнены продольные сквозные пазы, в которых установлены стойки с фланцами с возможностью перемещения стоек вдоль пазов и на которых закреплены фланцы излучателя.

Предложен один из самых простых и самых дешевых способов изменения высоты расположения преобразователя, которое требуется при изменении толщины обрабатываемого изделия.

Совокупность признаков, сформулированная в п.3 формулы изобретения, характеризует устройство, в котором упор выполнен в виде ролика, а расстояние между ним и нижней плоскостью передвижения обрабатываемого изделия соответствует толщине изделия.

Выполнение упора в виде ролика позволяет его использовать как элемент устройства перемещения.

Изобретение иллюстрируется чертежами, где

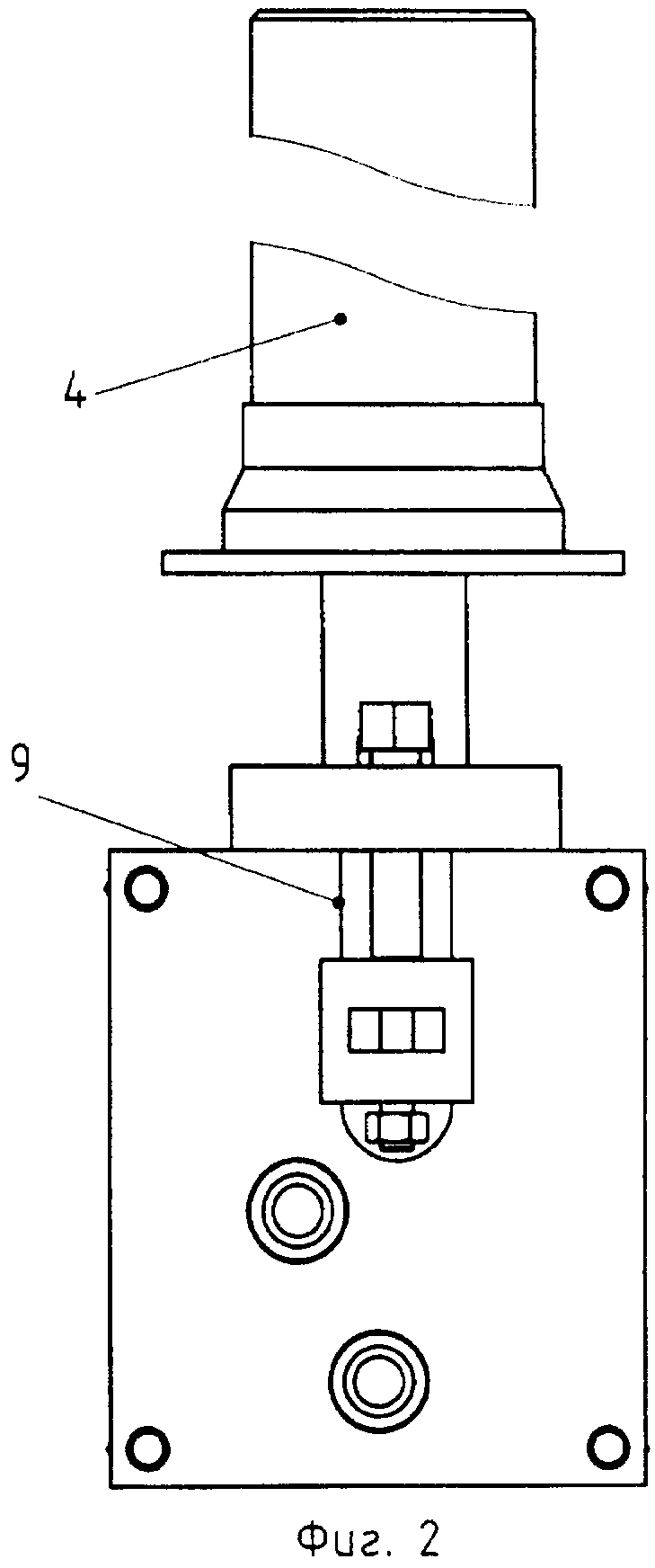

на фиг.1 приведен вид сбоку устройства для ультразвуковой обработки древесины,

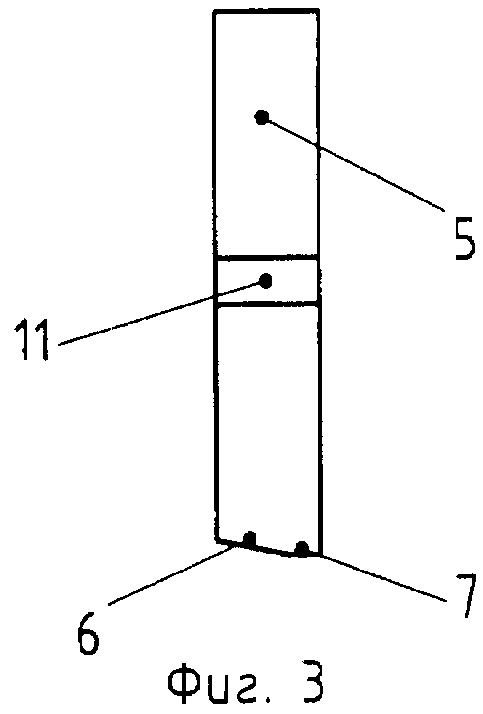

на фиг.2 - вид устройства со стороны выхода изделия после обработки,

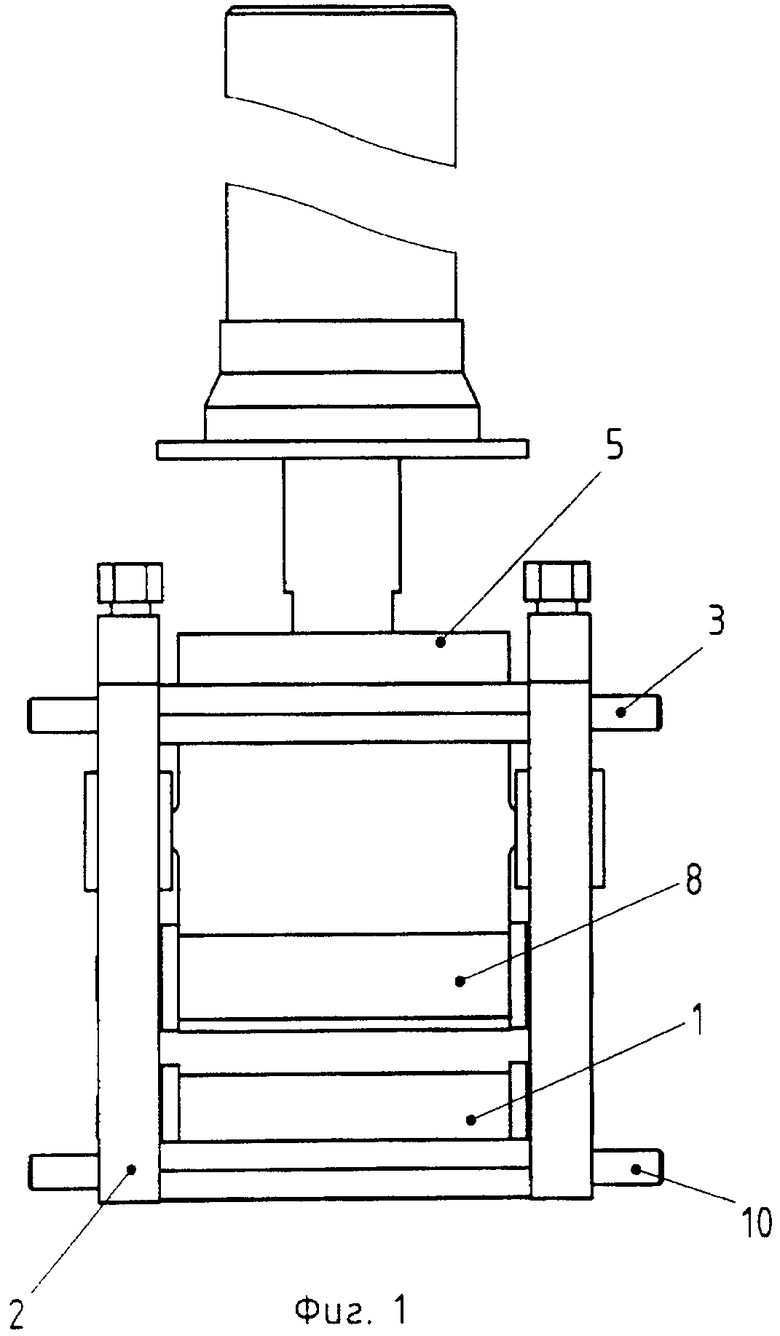

на фиг.3 - вид сбоку излучателя.

Устройство для ультразвуковой обработки древесины содержит устройство перемещения обрабатываемого изделия, выполненное в виде роликов 1, которые закреплены в подшипниках, установленных в боковых стенках 2 устройства. Боковые стенки стянуты стяжками 3. Перпендикулярно роликам 1 над ними установлен ультразвуковой преобразователь 4 с излучателем 5. Часть 6 рабочего торца излучателя имеет скос в направлении поступления обрабатываемого изделия в зону обработки, а поверхность 7 второй части торца выполнена горизонтальной. Со стороны выхода изделия из зоны обработки в боковых стенках закреплен упор 8, препятствующий отклонению преобразователя и выполненный в виде ролика. В боковых стенках 2 выполнены продольные сквозные пазы 9, в которых установлены стойки 10 с возможностью их перемещения вдоль пазов вместе с закрепленными на них фланцами 11, которыми снабжен излучатель. Стойки могут быть выполнены, например, в виде болтов.

Устройство работает следующим образом. Обработка ультразвуком производится, как правило, в одном технологическом цикле вместе с другими операциями, например с распиловкой, обработкой СВЧ-полем. Ультразвуковой преобразователь устанавливается с помощью стоек 10 таким образом, чтобы плоская часть 7 торца излучателя отстояла от роликов на толщину обрабатываемого изделия. Учитывая то, что при движении по роликам обрабатываемое изделие не может передвигаться абсолютно без тряски, торец излучателя приподнят в сторону поступления доски для того, чтобы она могла плавно зайти под него, а поскольку на излучатель будет действовать, хоть и минимальная сила удара в поперечном направлении, она не окажет разрушающего действия на преобразователь, т.к. с другой стороны излучателя стоит упор 8, который не позволит излучателю отклониться. Использование упора и выполнение торца в виде двух поверхностей, одна из которых горизонтальная, а другая наклонная, позволяет использовать плотный контакт между торцом излучателя и доской, который обеспечит минимальное затухание ультразвуковых колебаний. Выбор угла наклона производится с учетом возможного отклонения положения конца доски от горизонтального положения, с одной стороны, а с другой стороны, с учетом того, что наклонная часть торца является также рабочей частью, которая обрабатывает поступающий конец доски ультразвуком. Поэтому этот угол должен быть минимально возможным для того, чтобы потери были минимальны. Для увеличения входного промежутка для доски имеет смысл увеличивать протяженность наклонной части торца. В примере, который рассматривается, наклонная часть торца составила 2/3 ширины торца.

При поступлении доски в зону обработки доска подвергается воздействию ультразвуковых колебаний продольной моды. Скорость перемещения, мощность выбираются с учетом известных физических процессов, которые происходят в древесине под действием ультразвуковых колебаний. При выборе этих параметров следует исходить из того, что обработка ультразвуком приводит к расплавлению отдельных компонентов древесины - гемицеллюлоз и части лигнина, что при определенных условиях может привести к снижению прочности. В результате расплавления компонентов древесины происходит сшивка и появление новых трехмерных структур. В рассматриваем примере работы устройства использовалась скорость перемещения доски в пределах 0,3-0,5 м/сек. После обработки поверхность доски становится очень плотной, при этом толщина доски уменьшается приблизительно на 3 мм. Сравнение прочности древесины, измеренной после ультразвуковой обработки и до нее, показало, что прочность увеличивается приблизительно в три раза.

Как видно из описания устройства и его работы, устройство реализует свое назначение - ультразвуковую обработку древесины, при этом достигается технический результат - уменьшение потерь ультразвуковых колебаний с сохранением механической безопасности излучателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319089C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ЧИСТОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2247644C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2299792C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078835C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД | 2008 |

|

RU2363528C1 |

| СПОСОБ ДЕГАЗАЦИИ ВОДЫ И ДЕГАЗАТОР | 2005 |

|

RU2278718C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО ШПОНА К СУШКЕ | 2008 |

|

RU2369813C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2330224C2 |

Изобретение относится к деревообрабатывающей промышленности, в частности может быть использовано для формирования поверхности плоских изделий, таких как доска, вагонка, паркет. Достигаемый технический результат - уменьшение потерь ультразвуковых колебаний с сохранением механической безопасности излучателя. Устройство для ультразвуковой обработки древесины содержит устройство перемещения обрабатываемого изделия, выполненное в виде роликов 1, которые закреплены в подшипниках, установленных в боковых стенках 2 устройства. Боковые стенки стянуты стяжками 3. Перпендикулярно роликам 1 над ними установлен ультразвуковой преобразователь с излучателем 5. Часть рабочего торца излучателя имеет скос в направлении поступления обрабатываемого изделия в зону обработки, а поверхность второй части торца выполнена горизонтальной. Со стороны выхода изделия из зоны обработки в боковых стенках закреплен упор 8, препятствующий отклонению преобразователя и выполненный в виде ролика. В боковых стенках 2 выполнены продольные сквозные пазы, в которых установлены стойки 10 с возможностью их перемещения вдоль пазов вместе с закрепленными на них фланцами, которыми снабжен излучатель. 2 з.п. ф-лы, 3 ил.

1. Устройство для ультразвуковой обработки древесины, содержащее устройство перемещения обрабатываемого изделия, ролики которого закреплены в двух стенках с возможностью вращения, соединенных элементами стяжки, ультразвуковой преобразователь, установленный перпендикулярно роликам и снабженный механизмом перемещения в этом направлении, отличающееся тем, что излучающий торец излучателя ультразвукового преобразователя сформирован двумя поверхностями - горизонтальной и поверхностью, расположенной под острым углом к направлению поступления изделия на обработку, причем величина угла выбрана из условия обеспечения возможности свободного подведения изделия под эту поверхность и возможности его ультразвуковой обработки, а со стороны выхода изделия из зоны обработки в боковых стенках закреплен упор для излучателя, препятствующий его отклонению в сторону выхода изделия из зоны обработки.

2. Устройство по п.1, отличающееся тем, что в боковых стенках выполнены продольные сквозные пазы, в которых установлены направляющие для перемещения по ним фланцев, которыми снабжен излучатель.

3. Устройство по п.1, отличающееся тем, что упор выполнен в виде ролика, а расстояние между ним и нижней плоскостью передвижения обрабатываемого изделия соответствует толщине изделия.

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2134388C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ, СПОСОБ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО ДРЕВЕСНОГО ШПОНА | 1999 |

|

RU2168127C2 |

| УСТАНОВКА ДЛЯ РОТАЦИОННОЙ СУШКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279613C1 |

| WO 2007075103 A1, 05.07.2007. | |||

Авторы

Даты

2011-05-27—Публикация

2009-12-09—Подача