Изобретение относится к области машиностроения, в частности к технологии восстановления профиля поверхности катания колесных пар без выкатки и может быть использовано при механической обработке рабочей поверхности колес рельсовых транспортных средств с использованием ультразвуковых колебаний.

Известно устройство для фрезерования бандажей колёсных пар железнодорожного подвижного состава в условиях ремонта без выкатки (см. а.с. СССР № 307849, по кл. МПК В23В5/04, опуб. 01.07.1971), содержащее станину, рельсовые вставки с приводами перемещений, парные опорные ролики, подвижную раму, подвешенную на шаровом шарнире и содержащую центровые бабки и продольные и поперечные салазки и шпиндели с профильными фрезами.

Недостатком устройства является низкая производительность и невысокое качество обработки вследствие возникновения вибраций из-за недостаточной жесткости подвески рамы на шаровом шарнире, а также наличия трудоемких операций монтажа и демонтажа буксовых крышек. Кроме этого, скорость резания невелика, что приводит к увеличению рабочего времени на обработку.

Известно также устройство для обточки колёсных пар без выкатки из-под подвижного состава (см. патент РФ № 2556190 по кл. МПК В23В5/32, опуб. 10.07.2015), содержащее систему машинного управления для обрабатывающих инструментов, приводные ролики, аксиальные направляющие ролики, измерительные ролики и зажимные элементы для захвата корпусов подшипников оси. Для уменьшения удаляемого при обточке слоя материала колесную пару при помощи приводных роликов поднимают над рельсовой колеей и вывешивают, корпуса подшипников оси фиксируют между приводными роликами и зажимными элементами. К внутренней стороне каждого из двух колес колесной пары подводят аксиальный направляющий ролик и фиксируют его в этом положении. Посредством измерительного ролика определяют фактический диаметр и профиль износа каждого колеса. На основании данных измерения определяют меньший фактический диаметр и с заданным припуском на обработку в качестве заданного диаметра вводят в систему машинного управления для обрабатывающих инструментов и формируют заданный профиль колес.

Однако данное устройство характеризуется наличием больших усилий резания и требует много времени для обработки.

Наиболее близким к заявляемому решению является устройство для обточки колёсных пар без выкатки (см. патент РФ № 2262416 по кл. МПК В23В5/32, опубл. 20.10.2005), содержащее станину, опорные рельсы и рельсовые вставки с приводами перемещений, раму с двумя продольными и поперечными салазками и шпинделями с профильными фрезами. Устройство снабжено механизмом ориентирования рамы, смонтированным на станине с возможностью вертикального перемещения и самоустановки по соосным вращающимся поверхностям колесной пары, при этом рама снабжена механизмом фиксации относительно невращающейся части экипажа, а каждый из опорных рельсов выполнен составным и содержит центральный и два периферийных участка, установленных с промежутками между ними.

Однако для реализации устройства требуются большие затраты энергии для прижатия инструмента к обрабатываемым колёсным парам. Кроме этого, скорость резания низка, при этом в процессе обработки выделяется большое количество тепла.

Основная трудность, с которой сталкиваются при обработке бандажа колесных пар резанием без выкатки, это чрезмерно большие припуски на обработку после их эксплуатации.

Техническая проблема заключается в усовершенствовании технологии обработки колесных пар на станках для обточки колесных пар без выкатки.

Технический результат заключается в сокращении усилий резания и времени обработки колёсных пар без выкатки при сокращении затрат энергии и повышении чистоты поверхности профиля бандажа при снижении её шероховатости.

Для решения заявленной проблемы устройство для обработки профиля бандажа колесных пар без выкатки, содержащее профильный обрабатывающий инструмент, закреплённый в корпусе, согласно изобретению дополнительно содержит акустическую систему, расположенную в корпусе, представляющую собой преобразователь, соединенный с концентратором, на торце которого закреплен излучатель ультразвука в виде волновода, при этом с противоположной от концентратора стороны вся свободная поверхность волновода представляет собой профильный обрабатывающий инструмент в виде резца, выполненного с возможностью обеспечения тангенциального ультразвукового точения, включающего одно вращательное движение и одно прямолинейное движение, длины излучателя и концентратора составляют по 1/4λ, длина преобразователя составляет 1/2 λ, где λ – длина волны ультразвуковых колебаний.

Резец имеет плоскость переднего угла 7-9 градусов, режущий угол 61-63 градуса и длину режущей части 170 мм.

Изобретение поясняется иллюстрациями, где представлено:

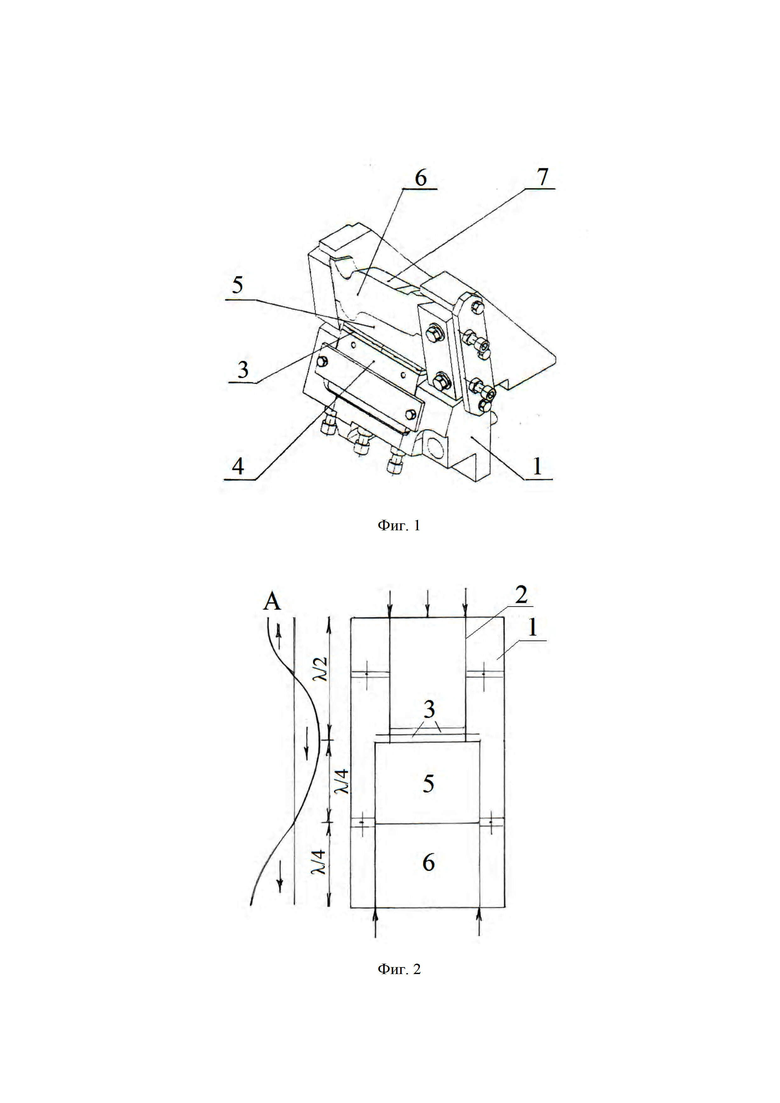

фиг. 1 - заявляемая конструкция устройства для обработки профиля бандажа колесных пар;

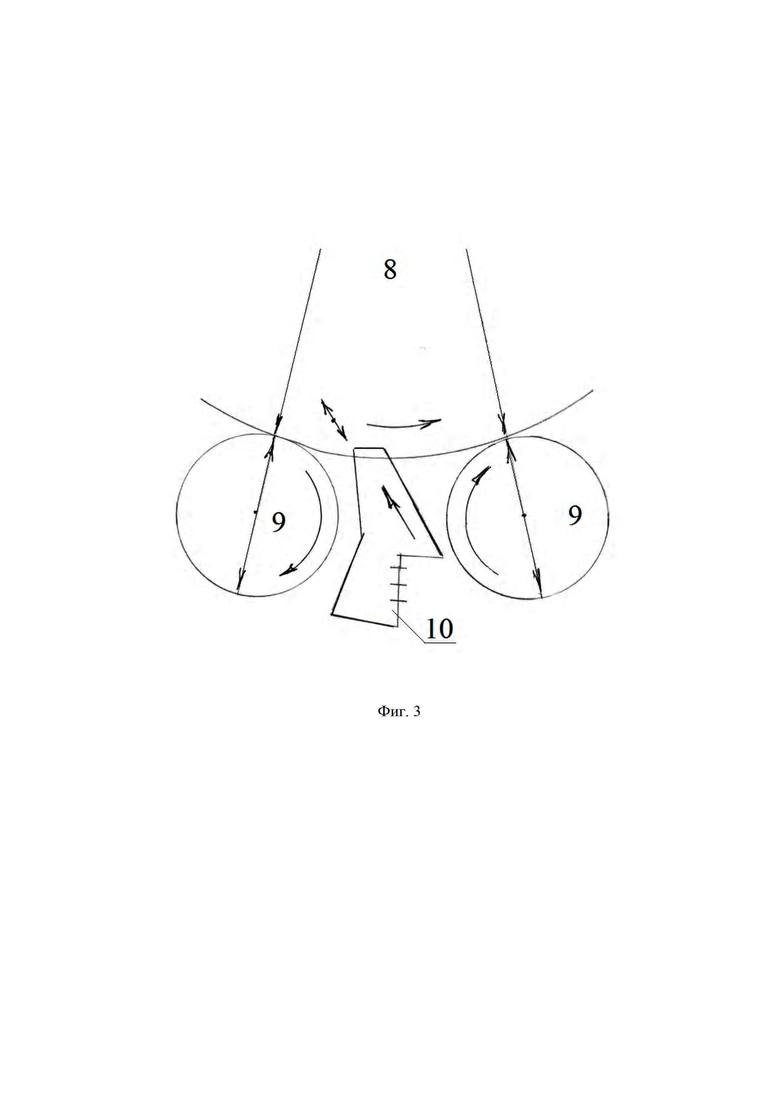

фиг. 2 – акустическая система устройства с пьезоэлектрическим преобразователем, где А –амплитуда ультразвуковых колебаний;

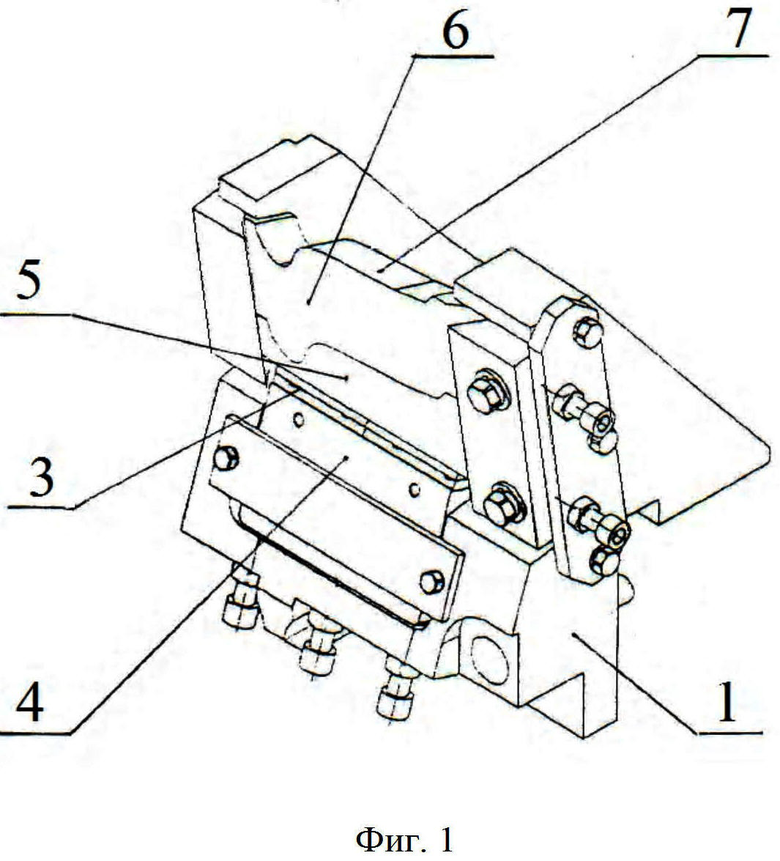

фиг. 3 – расположение заявляемого устройства между опорными роликами, демонстрирующее схему резания.

На чертежах позициями обозначено:

1 – корпус;

2 – пьезоэлектрический преобразователь;

3 – пьезоэлектрические пластины преобразователя;

4 – частотопонижающая накладка (отражатель);

5 – концентратор;

6 – излучатель (волновод);

7 – профильный обрабатывающий инструмент (резец);

8 – обрабатываемая поверхность;

9 – опорные ролики;

10 – заявляемое устройство (вид сбоку).

Заявляемое устройство содержит размещенную в корпусе 1 акустическую систему,

представляющую собой пьезоэлектрический преобразователь 2, соединенный с концентратором 5, на торце которого закреплен излучатель ультразвука 6 в виде волновода (см. фиг. 1). С противоположной от концентратора 5 стороны вся свободная поверхность 7 волновода 6 представляет собой профильный обрабатывающий инструмент в виде резца. Пьезоэлектрический преобразователь 2 имеет пакет пьезоэлектрических пластин 3 и частотопонижающую накладку 4 (отражатель). Длины излучателя и концентратора составляют по 1/4λ, длина пьезоэлектрического преобразователя составляет 1/2 λ, где λ – длина волны ультразвуковых колебаний (см. фиг. 2).

В акустической системе может быть использован магнитострикционный преобразователь.

Устройство может использоваться, например, на колесотокарных станках модели UGB-150 выпуска Rafamet S.F. и на колесо-фрезерных станках модели КЖ-20М выпуска КЗТС и их модификациях. Практика использования заявляемого устройства может подсказать и другие варианты его использования.

Вначале осуществляют процесс установки и выверки колесной пары 8 в рабочей зоне на несущих приводных базовых роликах 9 станка (фиг. 3). Включают вращение колесной пары с помощью электродвигателя с определенной скоростью до 0,5 оборотов в минуту, так как это диктуется амплитудой и частотой акустической системы предлагаемого устройства, установленного на каретке станка.

Позиционированием под профиль катания колеса выставляют автоматически или вручную свободную поверхность 7 (резец) излучателя 6 и включают преобразователь 2 акустической системы подачей напряжения через генератор на электроды (на чертежах не показаны). Через концентратор 5 ультразвуковые колебания в холостом режиме передаются на профильный резец 7, который, соприкасаясь с обрабатываемой поверхностью колеса 8, начинает воздействовать на нее ультразвуковыми колебаниями. Происходит постепенное врезание на глубину резания по длине окружности поверхности обработки профиля бандажа между центрами роликов 9, исходя из точности и уравновешивания возникающей силы резания с остановкой профильного резца 7 и продолжением ультразвукового резания по всей длине окружности профиля до получения заданного результата. Таким образом, обеспечивается технология свободного тангенциального резания точением, при котором используются два движения: вращение колесной пары с приводом и базой на опорных роликах и прямолинейное врезание профильного резца на глубину резания. Предлагаемое устройство обеспечивает как тангенциальное движение резца вместе с корпусом, так и тангенциальные ультразвуковые колебания вершины лезвия резца.

Акустическая система является двухполуволновой колебательной системой. В ней преобразователь имеет резонансный размер, равный половине длины волны ультразвуковых (УЗ) колебаний в материале преобразователя. Для увеличения амплитуды колебаний и согласования преобразователя с обрабатываемой средой используется концентратор и волновод-излучатель, каждый из которых имеет резонансный размер по одной четвертой длины волны, соответствующий в целом половине длины волны УЗ колебаний в материале концентратора и волновода.

Предложенная двухполуволновая ультразвуковая акустическая система работает на продольно-изгибных волнах с пьезоэффектом. Колебания профильного резца совершаются с частотой свыше 20 кГц и амплитудой на уровне 5-20 мкм. Это позволяет передавать энергию в зону резания через пакет пластин 3 преобразователя, выполненных из цирконата титаната свинца и концентратор из алюминиевого сплава на волновод-излучатель 6.

Скорость резания (V) при такой технологии связана с частотой колебаний (f) и амплитудой колебаний (А) (см. фиг. 2) условием V=2πАf. При приложении к обрабатываемой поверхности импульсных сил резание осуществляется через малые интервалы (L), имеющие регулярный характер и длину L=V/f. При ультразвуковом резании имеется источник колебаний, который позволяет преобразовывать электрическую энергию в механическую и заставляет вершину лезвия профильного резца совершать регулярные колебания в направлении резания, т.е. энергия для образования стружки поступает непосредственно от источника колебаний.

В случае, когда обрабатываемые поверхности бандажа имеют повышенную твердость HRC 40-45, на устройстве изменяют усилие поджатия частопонижающей накладки 4 болтами увеличением до 300 кг. Усилие поджатия регламентируется прочностью пьезокерамических пластин 3 преобразователя 2. Скорость резания профиля бандажа при этом не должна превышать 0,3 оборотов в минуту, исходя из снижения амплитуды колебаний в рабочем состоянии до 3-10 мкм. Время обработки профиля бандажа составит 25 минут.

Геометрия профильного резца имеет главный режущий угол 61-63 градуса, а передний угол 7-9 градусов, что позволяет выполнять тангенциальное ультразвуковое резание стали 45 профиля бандажа колеса и одновременно производить упрочнение получаемого профиля со снижением шероховатости. При этом радиальное резание заменяется на тангенциальное, в результате чего становится возможным проведение комплексной обработки поверхности бандажа колес.

Профильный резец выполнен из быстрорежущей стали. Расчетное усилие резания за счет применения ультразвука при обработке профиля бандажа колесных пар составляет 490 кг, повышается стойкость профильных резцов, а также снижается шероховатость до 10 мкм поверхности катания колесных пар без выкатки.

Акустическая система имеет защитные металлические экраны, а сам процесс резания проходит в инертном газе, что существенно влияет на скорость резания, устойчивость режущих свойств профильного резца и ведет к упрочнению и снижению шероховатости поверхности катания колесных пар без выкатки, позволяет избежать перегрева преобразователя, уменьшить трение и сохранить содержание углерода в поверхности бандажа.

Такая технология значительно снижает затраты труда и в целом существенно сокращает время простоя подвижного состава в ремонте. Это устройство можно использовать для изменения кинематической схемы обрабатывающего оборудования.

Так, внедрение устройства с профильным резцом и ультразвуковой системой весом 37,6 кг и способа свободного тангенциального резания точением на существующих колесо-фрезерных, колесотокарных станках модели КЖ-20М, модели UGB-150 и их модификациях со сложными механическими связями и механизмами управления, работающих с однолезвийными и многолезвийными инструментами низкой производительности и стойкости инструмента позволит конструктивно упростить и улучшить кинематику станков, сократить время обработки профиля бандажа колесной пары без выкатки до 19 минут и снизить шероховатость поверхности катания Rа до 10 мкм, повысить стойкость инструмента.

У станка модели КЖ-20М отпадает необходимость рамы весом 20 тонн с фрезами весом 83-85 кг каждая, главным электроприводом в 60 кВт мощности, 90 % гидравлики и часть электрической схемы. Станок становится колесотокарным с технологией экономически целесообразной и техническим применением безопасности работы на нем. Вместо разбрасываемой колотой стружки получается стружка-пластина в виде отхода. Потребляемая мощность подачи будет 2 кВт.

У станка модели UGB-150 не будут использоваться два суппорта общим весом 7 тонн и два копировальных механизма, часть гидравлической и электрической схемы. Заменяется мощность двигателя главного привода в 58 кВт на 2 кВт, старый резцедержатель на заявляемое устройство, обеспечивающего новый способ резания.

На примере станка модели КЖ-20М при выбранном кинематическом методе обработки профиля бандажа колесных пар без выкатки с диаметром 1200 мм расчетная скорость подачи будет 0,4 оборота в минуту, и время обработки колеса составит 18,84 минуты. Производительность труда возрастает в 4 раза по сравнению с известной технологией обработки профиля бандажа колесных пар многолезвийными фрезами или резцом по копировальному устройству, а расчетное усилие резания за счет применения ультразвука составит 490 кг и повысится стойкость профильного резца.

Замена профильной фрезы и твердосплавного резца у станков КЖ-20М и UGB-150 на предлагаемое устройство позволит конструктивно упростить их и улучшить кинематику обработки.

Таким образом, предлагаемое изобретение позволяет расширить технологические возможности в системе станок – приспособление – инструмент - деталь, повысить качество обрабатываемой поверхности бандажа колесной пары без выкатки, снизить усилие резания и сократить время обработки, а также предлагается упрощение кинематической схемы станков с технологией экономически целесообразной и прогрессивной в отрасли.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА | 2020 |

|

RU2734368C1 |

| УСТРОЙСТВО ДЛЯ РЕЗАНИЯ И ФИНИШНОЙ ОБРАБОТКИ НАРУЖНЫХ И ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ (ВАРИАНТЫ) | 2003 |

|

RU2229371C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ БАНДАЖА И КОЛЕСНОГО ЦЕНТРА ПРИ СБОРКЕ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2565446C1 |

| ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2111842C1 |

| УСТРОЙСТВО ДЛЯ ТОЧЕНИЯ И ФИНИШНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ УЛЬТРАЗВУКОМ (ВАРИАНТЫ) | 2007 |

|

RU2343064C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 1992 |

|

RU2069122C1 |

| УЛЬТРАЗВУКОВОЕ ГРУНТОЗАБОРНОЕ УСТРОЙСТВО | 2012 |

|

RU2503815C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ И ЧИСТОВОГО ТОЧЕНИЯ ПОВЕРХНОСТЕЙ СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2317187C2 |

| Ротационный ультразвуковой резец | 1973 |

|

SU917948A1 |

Изобретение относится к области машиностроения, в частности к технологии восстановления профиля поверхности катания колесных пар без выкатки, и может быть использовано при механической обработке рабочей поверхности колес рельсовых транспортных средств с использованием ультразвуковых колебаний. Устройство для обработки профиля бандажа колесных пар без выкатки содержит профильный обрабатывающий инструмент, закреплённый в корпусе, и акустическую систему, расположенную в корпусе, представляющую собой пьезоэлектрический преобразователь, соединенный с концентратором, на торце которого закреплен излучатель ультразвука в виде волновода. При этом с противоположной от концентратора стороны вся свободная поверхность волновода представляет собой профильный обрабатывающий инструмент в виде резца, выполненного с возможностью обеспечения тангенциального ультразвукового точения, включающего одно вращательное движение и одно прямолинейное движение. Длины излучателя и концентратора составляют по 1/4λ, а длина преобразователя составляет 1/2λ, где λ – длина волны ультразвуковых колебаний. В результате обеспечивается сокращение усилий резания и времени обработки колёсных пар без выкатки при сокращении затрат энергии и повышении чистоты поверхности профиля бандажа при снижении её шероховатости. 1 з.п. ф-лы, 3 ил.

1. Устройство для обработки профиля бандажа колесных пар без выкатки, содержащее профильный обрабатывающий инструмент, закреплённый в корпусе, отличающееся тем, что оно дополнительно содержит акустическую систему, расположенную в корпусе, представляющую собой пьезоэлектрический преобразователь, соединенный с концентратором, на торце которого закреплен излучатель ультразвука в виде волновода, при этом с противоположной от концентратора стороны вся свободная поверхность волновода представляет собой профильный обрабатывающий инструмент в виде резца, выполненного с возможностью обеспечения тангенциального ультразвукового точения, включающего одно вращательное движение и одно прямолинейное движение, при этом длины излучателя и концентратора составляют по 1/4λ, а длина преобразователя составляет 1/2λ, где λ – длина волны ультразвуковых колебаний.

2. Устройство по п.1, отличающееся тем, что резец имеет плоскость переднего угла 7-9°, режущий угол 61-63° и длину режущей части 170 мм.

| СПОСОБ И СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2004 |

|

RU2262416C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085345C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ ПОЛИАРИЛАТОВ | 0 |

|

SU180336A1 |

| Способ выбора пределов измерения в электрическом мосте переменного тока | 1955 |

|

SU128534A1 |

| US 4276793 A1, 07.07.1981. | |||

Авторы

Даты

2020-03-25—Публикация

2019-12-25—Подача