Область техники

Настоящее изобретение относится к способу регулирования линейного привода, включающего статор, возвратно-поступательно перемещающийся внутри него вдоль оси привода ротор и обмотку привода, по которой протекает ток обмотки; в особенности настоящее изобретение относится к способу регулирования указанного линейного привода для линейного компрессора, включающего поршневой блок с приводимым посредством линейного привода компрессорным поршнем, возвратно-поступательно перемещающимся внутри блока вдоль оси поршня, а также к устройству, включающему линейный привод, содержащий статор, возвратно-поступательно перемещающийся внутри него вдоль оси привода ротор и обмотку привода, по которой протекает ток обмотки, и средство регулирования тока обмотки; в частности, настоящее изобретение относится к способу регулирования линейного привода для линейного компрессора, включающего указанный линейный привод, поршневой блок и компрессорный поршень, возвратно-поступательно перемещающийся внутри блока вдоль оси поршня с возможностью привода посредством указанного линейного привода, а также к способу охлаждения изделий и/или компрессии жидкотекучего агента.

Уровень техники

В линейном компрессоре компрессорный поршень, возвратно-поступательно перемещающийся вдоль некоторой оси между первой и второй точками реверса, должен опираться или центрироваться в направлении, перпендикулярном этой оси. Кроме того, кинетическая энергия возвратно-поступательного движения компрессорного поршня должна промежуточно запасаться в точках реверса, то есть в тех точках, в которых реверсируется направление перемещения компрессорного поршня, чтобы по возможности сократить потери на реверсирование компрессорного поршня. Вследствие этого реверсирования направления перемещения компрессорный поршень в компрессорном блоке совершает осциллирующее, по существу линейное возвратно-поступательное движение. Посредством такого возвратно-поступательного движения осуществляется процесс компрессии.

При управлении осциллирующим компрессорным поршнем для достижения максимально возможного коэффициента полезного действия (к.п.д.) компрессора стремятся подводить компрессорный поршень как можно ближе к клапанной пластине поршневого блока, чтобы по возможности уменьшить объем мертвой зоны, образующейся перед клапанной пластиной. Однако при этом необходимо избегать ударов компрессорного поршня в клапанную пластину, так как такой удар может привести к повреждению компрессорного поршня или клапанной пластины. К тому же при таком ударе может сломаться поршневой шток, служащий силовой связью компрессорного поршня и линейного привода, что также приведет к выходу линейного компрессора из строя. По этой причине между компрессорным поршнем и клапанной пластиной должен всегда оставаться какой-то безопасный промежуток.

В связи с этим возникает задача осуществлять осцилляции якоря по возможности равномерно и с минимально возможным объемом мертвой зоны перед клапанной пластиной, но без ударов компрессорного поршня в клапанную пластину.

В известных линейных приводах часто требуется либо точное взаимное согласование перемещений отдельных механических компонентов, либо временное торможение подвижных частей линейным приводом с тем, чтобы можно было достаточно точно контролировать перемещения. Однако точное согласование компонентов компрессора дорого, а торможение линейным приводом снижает его к.п.д.

В выложенном описании изобретения к неакцептованной заявке DE 2417443 предложено подключать цепь тока обмотки линейного привода через преобразователь (Н-мост) в фазе с естественной осцилляцией якоря. Из описаний WO 01/48379 А1 и US 2003/0021693 А1 известно, как замерять моменты времени, в которые поршень проходит через заранее заданные положения вблизи верхней точки реверса. Амплитуда напряжения на обмотке привода адаптируется или регулируется соответственно этим замерам времени, при этом с помощью Н-моста на обмотку привода подается заранее заданное напряжение. В международных публикациях WO 01/71186 А2 и WO 03/081040 А1 описаны специальные датчики положения в линейных компрессорах.

Сущность изобретения

Таким образом, настоящее изобретение имеет своей задачей предложить способ регулирования линейного привода или линейного компрессора, а также линейный привод или линейный компрессор, включающий этот линейный привод, с помощью которого (способа) можно по возможности простыми средствами по возможности точно осуществлять эффективное регулирование возвратно-поступательного движения ротора или компрессорного поршня, причем достижимый к.п.д. привода или компрессии должен быть по возможности высоким.

Кроме того, задача настоящего изобретения - предложить особый, надежный, энергосберегающий и обеспечивающий по возможности большой к.п.д. способ охлаждения изделий или компрессии жидкотекучего агента.

Эта задача решена в соответствии с настоящим изобретением посредством способа регулирования линейного привода или линейного компрессора с помощью устройства, включающего линейный привод или линейный компрессор, а также посредством способа охлаждения изделий и/или компрессии жидкотекучего агента, как это изложено в независимых пунктах формулы изобретения. Дальнейшие предпочтительные варианты осуществления и дальнейшие разработки усовершенствованных вариантов, каждый из которых может быть использован независимо или в произвольном сочетании с другими, представлены в соответствующих зависимых пунктах.

Соответствующий настоящему изобретению способ регулирования линейного привода, включающего статор, возвратно-поступательно перемещающийся внутри него вдоль оси привода ротор и обмотку привода, по которой протекает ток обмотки, в особенности способ регулирования линейного привода для компрессора, включающего поршневой блок с приводимым посредством указанного линейного компрессора компрессорным поршнем, возвратно-поступательно перемещающимся внутри блока вдоль оси поршня, предусматривает регулирование тока обмотки, причем так, что фактический и заданный токи обмотки по существу равны.

Использование тока обмотки в качестве регулируемой величины позволяет сгладить колебания сетевого напряжения с помощью стабилизатора тока. Таким образом, ни внешние, ни внутренние колебания напряжения не приводят непосредственно к изменению магнитного поля в линейном приводе, благодаря чему достигается намного более высокая точность управления ротором или компрессорным поршнем. Этим, в частности, достигается более высокая точность позиционирования, что в применении к линейному компрессору повышает его к.п.д. вследствие снижения объема мертвой зоны при компрессии сжимаемого жидкотекучего агента. Улучшенный контроль движения позволяет, например, в линейном компрессоре уменьшить безопасный промежуток между компрессорным поршнем и клапанной пластиной. Ультранизкочастотные возмущения осцилляции якоря или поршня, порождаемые колебаниями в контуре охлаждения, очень медленны в сравнении с периодом осцилляции и могут быть сведены к минимуму соответствующей настройкой контура стабилизации тока.

В предложенном способе можно также учесть и переходные процессы, так что разница между фактическим и заданным током обмотки остается малой и в периоды неустановившихся колебаний, например при ступенчатых изменениях тока.

В предложенном способе в качестве регулируемой величины используется фактический ток обмотки, который сравнивается с заданным током. Результат этого сравнения в виде подлежащего регулированию сигнала рассогласования подается на регулятор, который согласует фактический ток обмотки с заданным током. Такое регулирование тока позволяет надежно избежать противофазного приводного воздействия, а отсутствие противофазного приводного воздействия исключает торможение возвратно-поступательного движения линейным приводом. В результате движение линейного привода осуществляется эффективнее, а использование такого линейного привода в линейном компрессоре может повысить к.п.д. последнего.

В одном из вариантов развития настоящего изобретения заданный ток обмотки определяется в зависимости от мгновенного и/или будущего фактического положения ротора или компрессорного поршня. Это фактическое положение как ротора, так и компрессорного поршня может быть зарегистрировано с помощью соответствующего регистрирующего средства.

Мгновенное и/или будущее фактическое положение ротора или компрессорного поршня может быть определено в зависимости от 2 до 20 последних периодов осцилляции, в особенности от 4 до 10 последних периодов осцилляции.

К примеру, возвратно-поступательное движение ротора или компрессорного поршня регистрируется с помощью датчика положения, и путем усреднения результатов замеров 5 последних периодов осцилляции предсказываются предстоящие в непосредственном будущем точки реверса, то есть точки, в которых направление движения ротора или компрессорного поршня меняется на противоположное.

В альтернативном варианте осуществления настоящего изобретения будущее фактическое положение предугадывается на основе тенденции, выявленной на базе 2 - 20 последних периодов осцилляции, в частности 4 - 10 последних периодов осцилляции. В этом варианте осуществления для определения будущего фактического положения, к примеру точки реверса у клапанной пластины, учитывается также, например, уменьшение или увеличение амплитуды осцилляции ротора или компрессорного поршня.

Если эта предугаданная точка реверса у клапанной пластины оказывается слишком близко к последней, еще можно успеть своевременно скорректировать перемещение, воздействовав на заданный ток обмотки, и предотвратить удар компрессорного поршня о клапанную пластину.

В предпочтительном варианте осуществления настоящего изобретения предугадывается потенциальный будущий фактический ток обмотки, и мгновенный заданный ток обмотки регулируется с учетом сделанного предсказания. Тем самым регулирование предрешает будущее, благодаря чему уменьшается вероятность неконтролируемого отклонения возвратно-поступательного движения от желаемой модели движения. Так, например, в этом варианте можно заранее установить, что величина заданного тока обмотки чрезмерна, и заблаговременно отрегулировать ее, избежав угрозы повреждения обмотки привода.

В одном из специальных вариантов осуществления способ согласно изобретению включает следующие этапы: регистрация первого момента времени, в который ротор и/или компрессорный поршень, перемещаясь в прямом направлении, проходит первую точку; регистрация второго момента времени, в который ротор и/или компрессорный поршень, перемещаясь в обратном направлении, проходит первую точку; регистрация третьего момента времени, в который ротор и/или компрессорный поршень, перемещаясь в прямом направлении, проходит вторую точку, лежащую на оси и смещенную относительно первой точки; регистрация четвертого момента времени, в который ротор и/или компрессорный поршень, перемещаясь в обратном направлении, проходит вторую точку, лежащую на оси и смещенную относительно первой точки; расчет мгновенного и/или будущего фактического положения ротора и/или компрессорного поршня посредством интерполяции или экстраполяции по замерам в указанные моменты времени; сравнение расчетных фактических положений с предписанным графиком заданного движения и управление ротором и/или компрессорным поршнем в соответствии с результатом сравнения. Этот тип управления, в принципе, может применяться и в других схемах регулирования тока, и особенно там, где предусмотрено регулирование не тока, а напряжения обмотки.

Используя замеры по меньшей мере в двух точках, при прохождении которых регистрируются соответствующие моменты времени прохождения в прямом и обратном направлении, можно определить и учесть при регулировании асимметричное движение ротора и/или компрессорного поршня, например пилообразное искажение синусоидальных осцилляций. Учет асимметричных форм осцилляций значительно повышает точность определения положения точек реверса. Благодаря этому можно достичь особенно точного слежения фактического тока обмотки за величиной заданного тока обмотки. Регистрация моментов времени осуществляется, например, с помощью двух фотоячеек.

Интерполяция и/или экстраполяция осуществляется с помощью аппроксимирующих функций, в частности круговых функций, таких как косинус или синус, полиномов или сплайн-функций. Может также применяться логическая схема, которая на основе истории движения изучает параметры движения ротора и/или компрессорного поршня и способна формировать соответствующие высказывания о будущих параметрах этого движения. С помощью аппроксимирующих функций можно реконструировать, определить и/или предсказать положение ротора и/или компрессорного поршня в функции от времени, причем, в частности, можно рассчитать положение первой и второй точек реверса, а также времена, когда эти точки будут пройдены. На практике при использовании линейных компрессоров особенно полезно по возможности точное знание положения точки реверса компрессорного поршня у клапанной пластины.

Предпочтительно осуществлять расчет для движения ротора или компрессорного поршня в прямом направлении с помощью первой аппроксимирующей функции, в особенности круговой функции с некоторой первой фазой, частотой и/или амплитудой, а расчет для движения ротора или компрессорного поршня в обратном направлении - с помощью второй аппроксимирующей функции, в особенности второй круговой функции с некоторой второй фазой, частотой и/или амплитудой.

Раздельная обработка данных по движению в прямом и обратном направлениях позволяет простыми средствами учесть асимметричную форму осцилляций. Асимметричные формы осцилляций возникают в линейных компрессорах вследствие совершения механической работы над некоторым подлежащим сжатию жидкотекучим агентом, так как в процессе сжатия компрессорным поршнем совершается работа, компенсации которой впоследствии уже не происходит из-за открытия клапана с напорной стороны линейного компрессора.

Дальнейшее увеличение точности определения фактического положения ротора и/или компрессора может быть достигнуто благодаря использованию асимметричных аппроксимирующих функций; последние могут быть, например, сконструированы склеиванием некоторой первой и некоторой второй аппроксимирующих функций, которые сами по себе симметричны.

В принципе, могут регистрироваться и учитываться при регулировании дополнительные моменты времени, в которые ротор и/или компрессорный поршень проходит дополнительные точки. Использование дополнительных опорных точек повышает точность определения фактического положения ротора или компрессорного поршня.

В одном из предпочтительных вариантов осуществления настоящего изобретения цепь тока обмотки подключается через Н-мост. Н-мост представляет собой преобразователь, включающий, как правило, 4 транзистора, расположенных в форме буквы Н. С помощью Н-моста можно точно включать подачу тока. Например, при использовании такого моста можно применить для управления током или для его регулирования систему управления с широтно-импульсной модуляцией (PWM: pulse width modulation - широтно-импульсная модуляция, ШИМ).

Обмоткой привода можно управлять прямоугольным сигналом, при этом в особенности временной коэффициент заполнения (Duty Cycle - коэффициент заполнения) находится в диапазоне от 73 до 87%, в особенности от 78 до 82%. Под коэффициентом заполнения понимается отношение длительности включенного состояния обмотки привода ко всей длительности периода.

Форма импульса заданного тока обмотки может быть по существу прямоугольной. В частности, заданный ток обмотки может подключаться в точке реверса направления движения и отключаться после прохождения части пути в диапазоне от 91 до 98%, в особенности от 87 до 93%. При этом амплитуда заданного тока обмотки предпочтительно настраивается двумя регуляторами тока (по одному на движение в прямом и обратном направлении соответственно, что в случае линейного компрессора соответствует полупериодам сжатия или расширения) таким образом, что расчетные точки реверса по возможности хорошо совпадают с соответствующими заданными значениями.

В одном из специальных вариантов осуществления настоящего изобретения во время переходного процесса амплитуда тока обмотки под воздействием управления изменяется, в особенности, монотонно, предпочтительно линейно возрастает, при этом, в частности, при превышении амплитудой тока и/или амплитудой осцилляции возвратно-поступательного движения ротора или компрессорного поршня некоторой заранее заданной величины управляемый режим переходит в регулируемый режим.

При этом, в особенности вначале, регулирование осуществляется в некоторой первой точке реверса, а затем в некоторой второй точке реверса возвратно-поступательного движения. Аппаратно разделенным регулированием движения у точек реверса обеспечивается особенно высокая надежность при переходе от управляемого режима к регулируемому.

Благодаря такому входу в процесс можно уверенно и надежно перевести движение ротора или компрессорного поршня в стационарный регулируемый режим.

В устройстве согласно изобретению, включающем линейный привод, содержащий статор, возвратно-поступательно перемещающийся внутри него вдоль оси привода ротор и обмотку привода, по которой протекает ток обмотки, а также включающем средство регулирования тока обмотки, в частности линейный привод для линейного компрессора, включающего поршневой блок и компрессорный поршень, возвратно-поступательно перемещающийся внутри блока вдоль оси поршня с возможностью привода посредством указанного линейного привода, предусмотрена возможность регулирования тока обмотки средством регулирования тока обмотки, причем так, что фактический и заданный токи обмотки существенно равны.

Такое регулирование обеспечивает высокую точность позиционирования ротора или компрессорного поршня даже в тех случаях, когда на рабочее напряжение влияют колебания напряжения сети, что позволяет достичь особенно высокой степени контроля движения ротора или компрессорного поршня. Благодаря этому линейный компрессор может работать с более высоким к.п.д. и, следовательно, на более высоком уровне энергосбережения, чем в известных на сегодняшний день установках.

Указанное средство регулирования тока обмотки предпочтительно обладает по меньшей мере одной из нижеследующих особенностей (β1) - (β4): (β1) в нем предусмотрено средство предсказания будущего фактического тока обмотки, и мгновенный заданный ток обмотки может регулироваться с учетом этого предсказания; (β2) в нем предусмотрено средство определения заданного тока обмотки, и заданный ток обмотки может быть определен в зависимости от мгновенного и/или будущего фактического положения ротора или компрессорного поршня; (β3) предусмотрено средство предсказания будущего фактического тока обмотки, позволяющее определить мгновенное и/или будущее фактическое положение ротора или компрессорного поршня в зависимости от 2 до 20, в частности от 4 до 10, последних периодов осцилляций; (β4) предусмотрено средство предсказания будущего фактического тока обмотки, позволяющее предугадать будущее фактическое положение ротора и/или компрессорного поршня на основе тенденции от 2 до 20, в частности от 4 до 10, последних периодов осцилляции.

При этом любые сочетания особенностей (β1)-(β4) обеспечивают преимущества, однако предпочтительными являются сочетания (β1) с (β2), а также (β1),(β2),(β3) и (β1) с (β3).

В одном из специальных вариантов осуществления устройство, соответствующее настоящему изобретению, включает далее первое регистрирующее средство для регистрации первого момента времени, в который ротор и/или компрессорный поршень, перемещаясь в прямом направлении, проходит некоторую первую точку, и для регистрации второго момента времени, в который ротор и/или компрессорный поршень, перемещаясь в обратном направлении, проходит эту первую точку; второе регистрирующее средство для регистрации третьего момента времени, в который ротор и/или компрессорный поршень, перемещаясь в прямом направлении, проходит некоторую вторую точку, лежащую на оси и смещенную относительно первой точки, и для регистрации четвертого момента времени, в который ротор и/или компрессорный поршень, перемещаясь в обратном направлении, проходит вторую точку, лежащую на оси и смещенную относительно первой точки; вычислительное для расчета мгновенного и/или будущего положения ротора и/или компрессорного поршня посредством интерполяции или экстраполяции по замерам в указанные мгновенные и/или прошлые моменты времени; средство сравнения для сравнения расчетного положения с предписанным графиком движения и управляющее устройство для управления ротором и/или компрессорным поршнем в соответствии с результатом сравнения.

Эта модификация может, в принципе, применяться и в других схемах регулирования, например в схеме регулирования напряжения, то есть и в таких типах регулирования, которые не предусматривают уравнивания фактического и заданного токов обмотки.

Посредством такой обратной связи задаются две фиксированные позиции якоря в пределах его максимального хода и замеряются моменты времени, в которые якорь проходит эти позиции. При этом одна позиция замера предпочтительно располагается вблизи рабочей точки реверса якоря или компрессорного поршня, то есть, например, в случае линейного компрессора - вблизи точки реверса у клапанной пластины. В таком устройстве можно точнее зарегистрировать или задать параметры движения ротора или компрессорного поршня, и работа устройства с таким линейным приводом или линейным компрессором может осуществляться с более высоким к.п.д.

С помощью дополнительных регистрирующих средств можно точнее регистрировать фактическое положение ротора или компрессорного поршня и, следовательно, лучше регулировать движение, однако дополнительные регистрирующие средства увеличивают сложность устройства и алгоритма регулирования.

Предпочтительно предусмотреть для подключения тока обмотки Н-мост. Н-мост позволяет точно включать даже сравнительно большие многоамперные токи.

Предпочтительно предусмотреть при регулировании коэффициент заполнения (Duty Cycle) в диапазоне от 73 до 87%, в частности от 78 до 82%.

Было обнаружено, что колебания положения точки реверса тем меньше, чем больше выбранный коэффициент заполнения. Однако коэффициент заполнения должен быть меньше единицы, так как при определенном заданном токе следование фактического тока обмотки за величиной заданного тока обмотки не совершенно и требует некоторого времени на переходный процесс или затухание колебаний. Это время переходного процесса или затухания колебаний зависит от величины скачка заданного тока обмотки, от (выпрямленного) рабочего напряжения Н-моста, от индуктивности и активного сопротивления обмотки привода, а также от параметров стабилизатора тока. Предпочтителен временнóй коэффициент заполнения около 80%, поскольку такая величина представляет собой удачно найденный компромисс двух указанных конкурирующих требований.

Вычислительное средство может включать средство усреднения, позволяющее определить мгновенное и/или будущее фактическое положение в зависимости от 2 до 20, в частности от 4 до 10, последних периодов осцилляций. Тем самым из анализа прошедших осцилляций выводятся типовые параметры движения, которые можно экстраполировать на осцилляций в будущем. При этом, в частности, определяются положения точек реверса. Посредством усреднения могут быть уменьшены погрешности измерений при определении моментов времени, равно как и позиций ротора или компрессорного поршня. Усреднение делает возможным более точное предсказание будущих положений точек реверса.

Такое устройство может представлять собой охлаждающий прибор, в частности холодильный или морозильный шкаф, или кондиционер, например кондиционер автомобиля.

Предпочтительно, чтобы по меньшей мере одно из регистрирующих средств для регистрации моментов времени, в которые ротор и/или компрессорный поршень при своем движении в прямом направлении проходит некоторую точку, было расположено перед точкой реверса на расстоянии, составляющем от 20 до 10%, в частности от 17 до 12%, расстояния между точками реверса. Чем ближе регистрирующее средство расположено к точке реверса, тем точнее можно установить положение точки реверса. Однако, если регистрирующее средство будет расположено слишком близко к точке реверса, движение ротора или компрессорного поршня во время переходного процесса будет зарегистрировано слишком поздно и уже не удастся своевременно вмешаться, введя регулирующее воздействие, чтобы предотвратить удар. Было обнаружено, что для достижения гармоничного баланса указанных двух эффектов предпочтительно, чтобы регистрирующее средство было расположено перед точкой реверса на расстоянии, в частности, составляющем 15% расстояния между обеими точками реверса.

В соответствующем изобретению способе охлаждения изделий и/или компрессии жидкотекучего агента используется соответствующее изобретению устройство и/или соответствующий изобретению способ регулирования. Повышенная эффективность регулирования линейного привода или линейного компрессора и устойчивый повышенный к.п.д. установки позволяют особенно просто и эффективно применять этот способ для охлаждения изделий или для компрессии жидкотекучего агента; при большом к.п.д. установки изделия охлаждаются или, соответственно, жидкотекучий агент сжимается быстро, надежно и экономично.

Детали дальнейших предпочтительных разработок и специальные варианты осуществления настоящего изобретения объясняются далее со ссылками на нижеприведенные чертежи, которые лишь иллюстрируют примеры и не ограничивают объема изобретения.

Краткий перечень фигур чертежей

На чертежах схематически представлены:

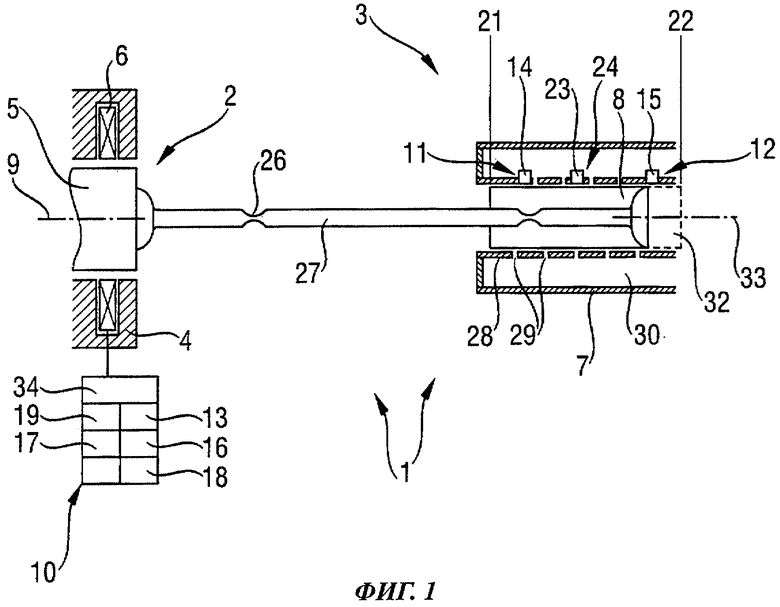

На фиг.1: разрез устройства согласно изобретению, представляющего собой линейный компрессор;

На фиг.2: холодильный шкаф, включающий устройство согласно изобретению, изображенное на фигуре 1;

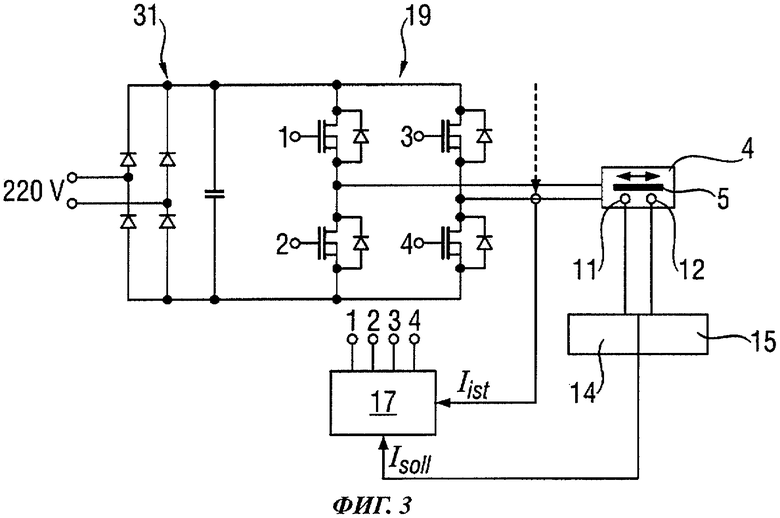

На фиг.3: электрическая схема соответствующего изобретению линейного компрессора или линейного привода;

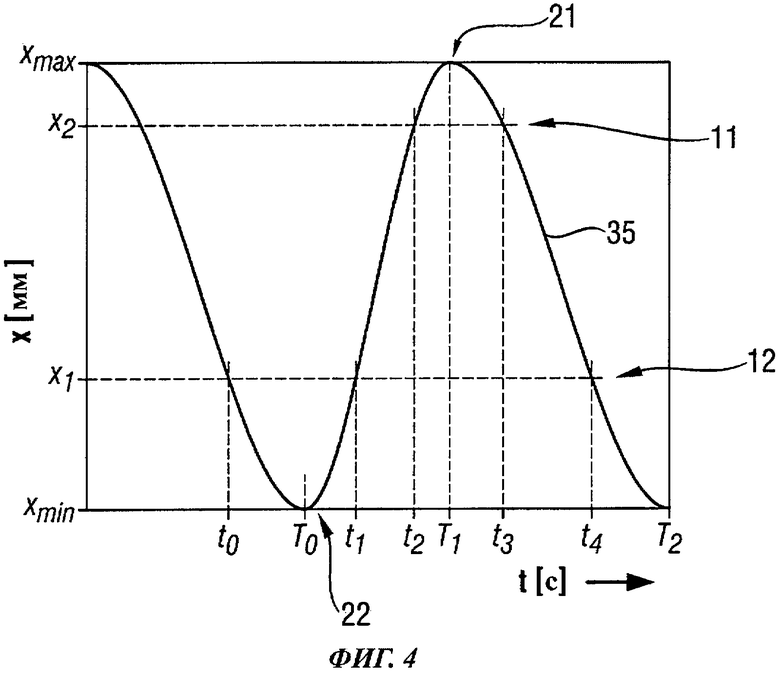

На фиг.4: полтора периода осцилляции прямого и обратного движения ротора или компрессорного поршня;

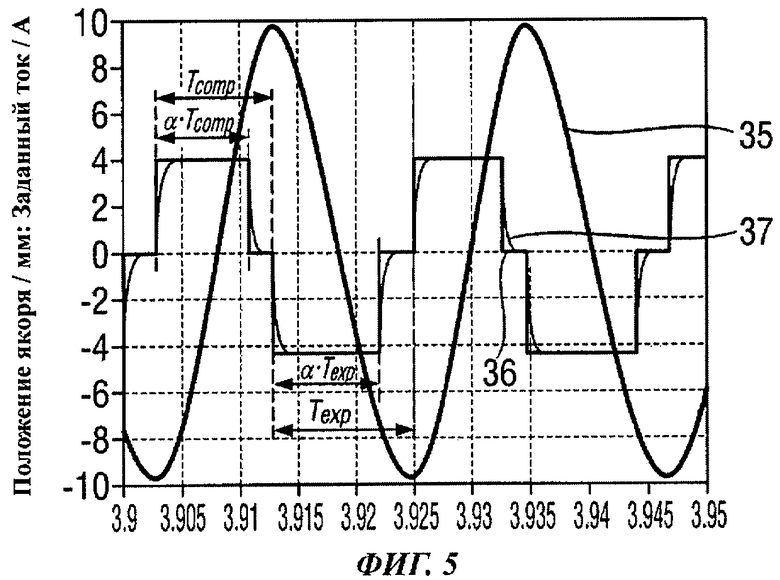

На фиг.5: графики, показывающие временные зависимости установившегося режима для фактического положения ротора или компрессорного поршня, а также для фактического тока обмотки и заданного тока обмотки;

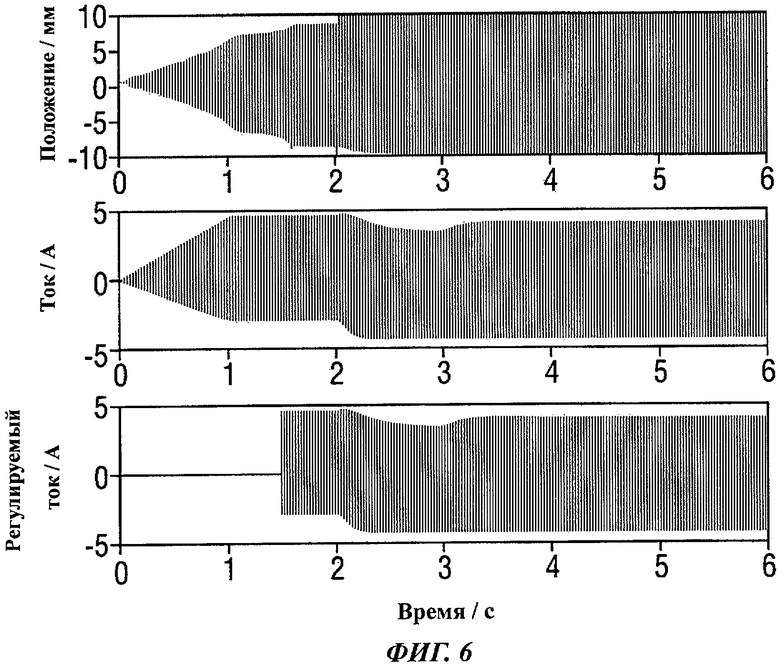

На фиг.6: графики, показывающие временные зависимости переходного процесса для фактического положения ротора или компрессорного поршня, а также для регулируемого и нерегулируемого (то есть управляемого) тока обмотки;

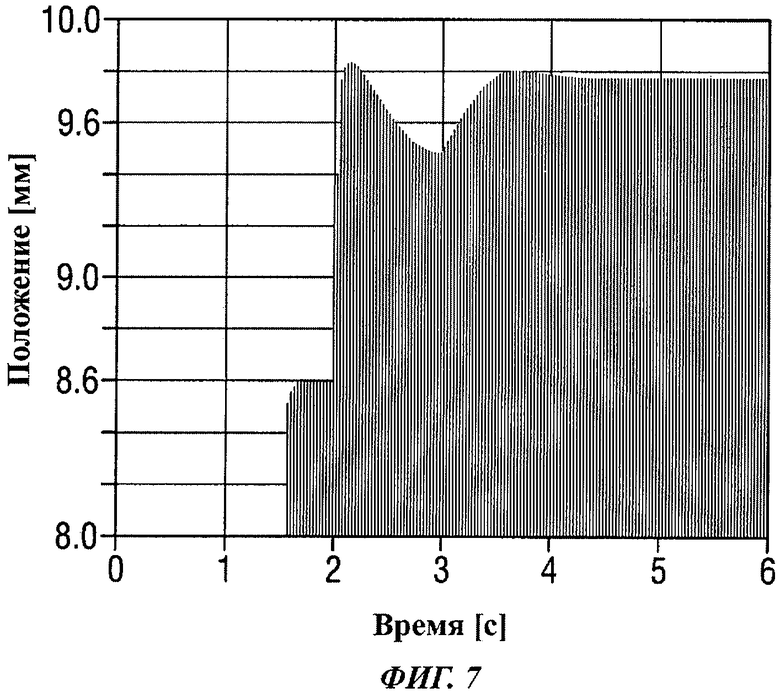

На фиг.7: график, воспроизводящий в увеличенном масштабе временную зависимость переходного процесса для фактического положения, показанную на фигуре 6, у верхней точки реверса;

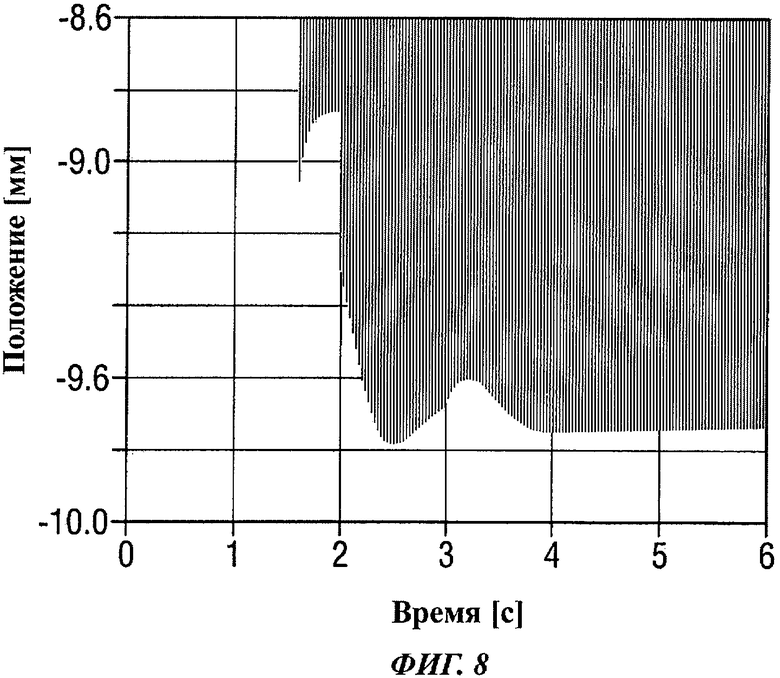

На фиг.8: график, воспроизводящий в увеличенном масштабе временную зависимость переходного процесса для фактического положения, показанную на фигуре 6, у нижней точки реверса;

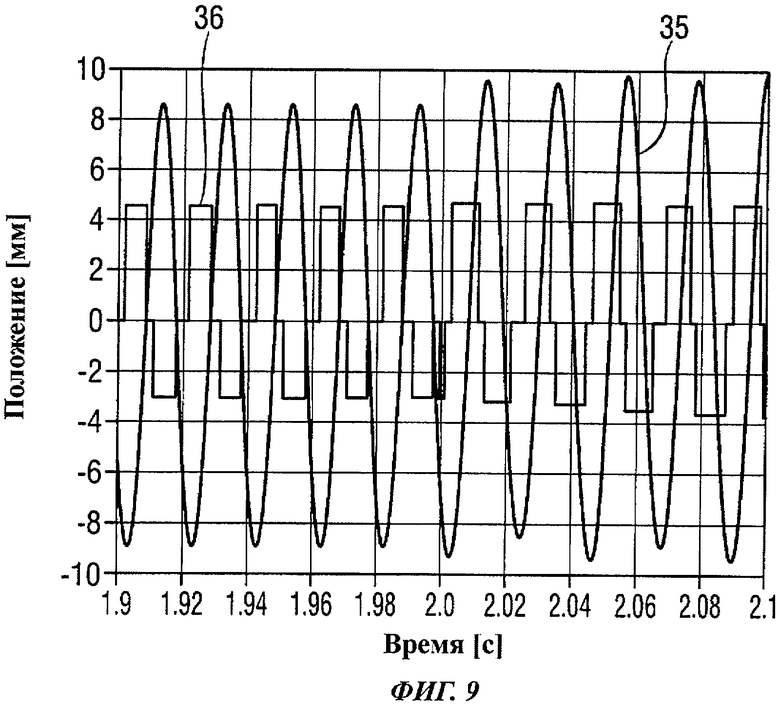

На фиг.9: график, воспроизводящий в сильно увеличенном масштабе указанную временную зависимость переходного процесса.

Осуществление изобретения

На фиг.1 показано в разрезе соответствующее изобретению устройство 1 с линейным приводом 2, приводящим линейный компрессор 3 для сжатия газообразного агента 32. Агент 32 может быть хладагентом, который подается на установку сжижения (не показана). Линейный привод 2 включает статор 4, в котором ротор 5 возвратно-поступательно перемещается вдоль оси привода 9. Ротор 5 содержит магнит (не показан), который приводится в движение обмоткой 6 привода.

Линейный привод 2 посредством поршневого штока 27 связан с компрессорным поршнем 8, который возвратно-поступательно перемещается вдоль оси поршня 33 в поршневом блоке 7. На поршневом штоке 27 имеются две выполненные в виде местных сужений муфты 26, назначение которых - предотвратить перекос компрессорного поршня 8. Эти муфты 26 способны воспринимать изгибающие напряжения, действующие на шток 27 в поперечном направлении.

Опирание компрессорного поршня 8 в боковом, то есть перпендикулярном оси 33 поршня, направлении осуществляется с помощью отверстий 29 в корпусной стенке 28, при этом по подводу 30 подготовленный агент подается под давлением сквозь отверстия 29. Выходящий из отверстий 29 агент образует у корпусной стенки 28 газовую подушку, которая обеспечивает бесконтактное опирание компрессорного поршня 8, поддерживая его на некотором расстоянии от корпусной стенки 28; таким образом, всё вместе образует подшипник с газовой подушкой.

Фактическое положение компрессорного поршня 8 или моменты времени, в которые компрессорный поршень 8 проходит первую точку 11 или вторую точку 12, определяется с помощью регистрирующего средства 14, предназначенного для регистрации первого и второго моментов времени, и регистрирующего средства 15, предназначенного для регистрации третьего и четвертого моментов времени, причем первый и третий моменты времени - это моменты времени, в которые компрессорный поршень 8 проходит соответственно точки 11 и 12 при движении в прямом направлении, а второй и четвертый моменты времени - это моменты времени, в которые компрессорный поршень 8 проходит соответственно точки 11 и 12 при движении в обратном направлении. Дополнительное средство 23 регистрации предназначено для регистрации момента времени, в который компрессорный поршень 8 проходит некоторую дополнительную точку 24.

Компрессорный поршень 8 совершает осциллирующее возвратно-поступательное движение между первой 21 и второй 22 точками реверса. Координаты этих точек реверса: +10 мм и -10 мм. Регистрирующие средства 14, 15 располагаются в точках с координатами +7 мм и -7 мм, то есть в 3 мм перед соответствующими точками реверса 21 и 22. Средство 10 регулирования тока обмотки с помощью Н-моста 19 регулирует обмотку 6 привода, причем с помощью средства 13 предсказания будущего фактического тока обмотки мгновенный заданный ток обмотки регулируется с учетом указанного предсказания. С помощью средства 34 определения заданного тока обмотки последний определяется в зависимости от мгновенного и/или ожидаемого в будущем фактического положения ротора 5 или компрессорного поршня 8. С помощью средства 13 предсказания будущего фактического заданного тока обмотки определяется мгновенное и/или будущее фактическое положение ротора 5 или компрессорного поршня 8 в зависимости от 5 последних периодов осцилляций. С помощью вычислительного средства 16 для расчета мгновенного и/или будущего положения ротора 5 и/или компрессорного поршня 8 это мгновенное и/или будущее положение ротора 5 и/или компрессорного поршня рассчитывается посредством интерполяции или экстраполяции по замерам в мгновенные и/или прошлые моменты времени. Средство 17 сравнения сравнивает расчетные фактические положения с предписанным графиком (заданного) движения. Этот предписанный график движения в особенности предписывает максимальные координаты точек реверса 21, 22 ротора 5 или компрессорного поршня 8, чтобы избежать удара компрессорного поршня 8 в клапанную пластину (не показана). Средство 18 управления управляет ротором 5 и/или компрессорным поршнем 8 в соответствии с результатом проведенного сравнения.

На фиг.2 показан охлаждающий прибор 20, в котором используется соответствующее изобретению устройство 1 для охлаждения изделий 25. Возможное здесь высокоточное регулирование возвратно-поступательного движения ротора 5 или компрессорного поршня 8 позволяет значительно снизить объемы мертвых зон в линейном компрессоре 3, вследствие чего может быть значительно повышен к.п.д. охлаждающего прибора 20. В результате изделия 25 могут быть охлаждены эффективно, экономично, надежно и быстро.

На фиг.3 показана электрическая схема соответствующего изобретению устройства 1, включающая выпрямитель 31, Н-мост 19, средство 17 сравнения, средство 14 регистрации первого и второго моментов времени, а также средство 15 регистрации третьего и четвертого моментов времени, в которые ротор 5, совершая возвратно-поступательное движение в статоре 4, проходит первую точку 11 и вторую точку 12.

На графике фиг.4 показаны полтора периода осцилляции фактического положения 35 компрессорного поршня 8 при его возвратно-поступательном движении и обозначены используемые ниже переменные. Собственно осцилляции якоря регистрируются средствами измерений; результаты этих измерений передаются на позиционный регулятор; позиционный регулятор генерирует сигнал заданного тока (заданный ток в обмотке возбуждения линейного привода, - на фигуре обозначен Isoll), который через (ШИМ-управляемый) регулятор тока подается на Н-мост (преобразователь), тем самым формируется блок управления (то есть фактический ток Iist и заданный ток Isoll приблизительно уравниваются). Координаты точек замера положения якоря обозначены x1 и x2; моменты времени замеров обозначены t0-t4; координаты положения якоря в нижней и верхней точках реверса: xmin и xmax; моменты времени достижения якорем точек реверса: T0-T2.

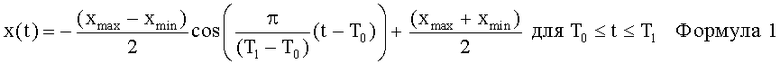

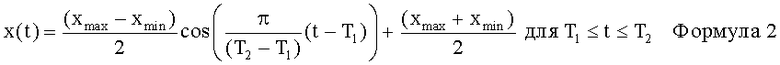

В рамках алгоритма регулирования положение якоря в функции от времени, x(t), для каждого из полупериодов сжатия и растяжения должно приблизительно описываться полуволной косинуса.

Полуволна сжатия:

Полуволна растяжения:

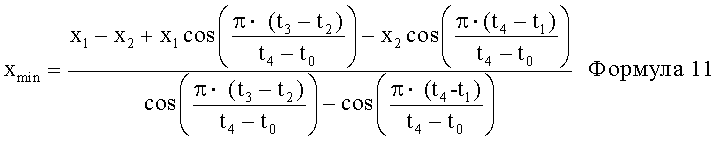

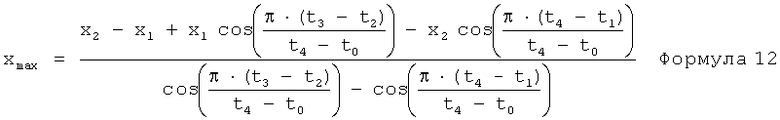

Исходя из соотношения (t1-T0)/(T0-t0)=(t2-t1)/(t4-t3) для положения точек реверса получим:

В качестве позиций измерения были выбраны точки с координатами х1=-7,0 мм и x2=+7,0 мм. Заданные значения максимальной координаты якоря xmax (= верхняя точка реверса) и минимальной координаты якоря xmin (= нижняя точка реверса) были заданы величинами Lmax=+9,8 мм и Lmin=-9,7 мм.

На фиг.5 смоделированное фактическое положение 35, то есть положение якоря, заданный ток обмотки 36 и «идеализированный» фактический ток обмотки 37 представлены в функции от времени. График фактического тока обмотки назван «идеализированным», поскольку на рисунке не показаны высокочастотные колебания фактического тока обмотки, которые происходят в реальном регуляторе тока вследствие применения широтно-импульсной модуляции. Этот (идеализированный) фактический ток обмотки 37 моделируется или рассчитывается исходя из заданного тока обмотки 36, при этом предполагается, что регулятор тока является простым пропорционально-интегральным регулятором. В реальном эксперименте было обнаружено, что при регулировании осцилляции якоря колебания положения верхней точки реверса тем меньше, чем больше выбранный коэффициент заполнения a (duty cycle). Однако коэффициент заполнения должен быть меньше единицы, так как следует учитывать, что фактический ток обмотки 37 не совершенно следует за величиной заданного тока обмотки 36 в случае скачка заданного тока; определенное время требуется на переходный процесс или затухание колебаний. Это время переходного процесса или затухания колебаний зависит от величины скачка заданного тока, от (выпрямленного) рабочего напряжения Н-моста, от индуктивности и активного сопротивления обмотки привода, а также от параметров стабилизатора тока. Величина (временного) коэффициента заполнения а, равная 80%, которая использована на фигуре 5, оказалась особенно предпочтительной, поскольку удовлетворяет для режима регулирования описанному требованию «долго, но не слишком долго».

На фиг.6 показан смоделированный переходный процесс. При этом на верхнем графике показано положение якоря в зависимости от времени, а ниже - зависимости от времени тока обмотки и так называемого регулируемого тока обмотки (здесь проводится различие между регулируемым током обмотки и нерегулируемым, то есть управляемым током обмотки; подробнее оно будет разъяснено ниже).

В течение двух первых секунд ток не регулируется, а управляется. При этом в течение первой секунды амплитуда прямоугольного сигнала заданного тока линейно возрастает со временем до достижения положительного значения амплитуды +4,5 А и отрицательного значения амплитуды -3,0 А. Вместе с увеличением амплитуды тока обмотки увеличивается и амплитуда осцилляции якоря.

В интервале 1,0 с<t<2,0 с амплитуда (управляемого) тока остается постоянной. При этом амплитуда осцилляций якоря продолжает возрастать, хотя и не так быстро, как раньше, до момента времени примерно 1,6 с. Примерно в момент t=1,4 с амплитуда осцилляций якоря становится так велика, что якорь достигает обеих позиций измерения x1 и х2.

При t>1,6 с осцилляции якоря происходят в стационарном управляемом режиме, и якорь проходит обе точки измерения x1 и х2, тем самым создаются предпосылки для переключения на регулируемый режим. Переключение на регулируемый режим происходит в момент t=2,0 с. При этом вначале положительное и отрицательное значения амплитуды тока (+4,5 А и -3,0 А) принимаются от управляемого режима. Происходит лишь «подгонка фазы» токового сигнала к осцилляциям якоря так, что токовый сигнал теперь всегда работает в направлении движения якоря, то есть не вызывает электрического торможения. Это может привести к тому, что амплитуда осцилляций якоря после переключения с управляемого на регулируемый режим может очень быстро возрасти. На графике фиг.6 это происходит, в основном, вблизи верхней точки реверса. Чтобы избежать удара поршня в клапанную пластину, в интервале 2,0 с <t<3,0 с заданная величина xmax не устанавливается сразу на конечное значение Lmax=+9,8 мм, а устанавливается на +9,5 мм. Для заданной величины xmin сразу после подключения регулирования (в момент t=2,0 с) проходит установка значения Lmin=-9,7 мм. В момент t=3,0 с заданная величина xmax переустанавливается на конечное значение Lmax=+9,8 мм. Стационарный регулируемый режим устанавливается приблизительно с момента t=4,0 с.

На фиг.7 и 8 показаны временные зависимости фактического положения якоря в верхней и нижней точках реверса в течение переходного процесса. На фиг.9 показана та же временная зависимость в сильно увеличенном временном масштабе.

Как видно из фиг.7-9, в стационарном режиме (при t>4,0 с) амплитуды немного не достигают заданных значений Lmax=+9,8 мм и Lmin=-9,7 мм. Причина этого в том, что аппроксимация двумя функциями косинуса не идеальна, поэтому вычисленные по формулам 11 и 12 положения точек реверса отклоняются от действительных. Но эти обусловленные выбором аппроксимирующих функций отклонения можно сделать сколь угодно малыми, воспользовавшись аппроксимирующими функциями с бóльшим числом «настроечных», или подгоночных, параметров.

Переключение с управляемого на регулируемый режим в момент времени t=2,0 с представлено на фиг.9 в сильно увеличенном временнóм масштабе. График фактического положения 35, то есть смоделированный действительный ход якоря, имеет форму синусоиды, а сигнал заданного тока 36 - прямоугольную. В момент переключения t=2,0 с сигнал заданного тока, при том что вначале положительная и отрицательная амплитуды прямоугольного сигнала заданного тока остаются теми же самыми, «фазируется» с осцилляциями якоря, то есть порождаемая этим током электромагнитная сила с момента переключения действует всегда в направлении (естественного) движения якоря. Как видно из упомянутых фигур, в предыдущем управляемом режиме этого не было. В дальнейшем обе амплитуды заданного тока постепенно (при посредстве двух регуляторов тока) изменяются так, что верхняя и нижняя точки реверса осцилляций якоря приближаются к соответствующим заданным значениям.

Настоящее изобретение относится к способу регулирования линейного привода 2, включающего статор 4, возвратно-поступательно перемещающийся внутри него вдоль оси 9 привода ротор 5 и обмотку 6 привода, по которой протекает ток обмотки; в особенности настоящее изобретение относится к способу регулирования линейного привода для компрессора 3, включающего поршневой блок 7 с компрессорным поршнем 8, возвратно-поступательно перемещающимся внутри блока вдоль оси 33 поршня и приводимым посредством линейного компрессора 2, при этом ток обмотки регулируется, причем так, что фактический и заданный токи обмотки существенно равны; а также настоящее изобретение относится к устройству 1, пригодному для осуществления соответствующего изобретению способа, и к способу охлаждения изделий 25 и/или компрессии жидкотекучего агента 32, использующему устройство 1 согласно настоящему изобретению или способ регулирования согласно настоящему изобретению. Изобретение отличается тем, что управление возвратно-поступательным движением ротора 5 или компрессорного поршня 8 может эффективно и точно контролироваться простыми средствами, не требующими использования дорогостоящих датчиков.

Изобретение относится к области электротехники и может быть использовано для регулирования линейного привода линейного компрессора. Техническим результатом является упрощение и повышение точности регулирования возвратно-поступательного движения ротора или компрессорного поршня и повышение к.п.д. привода. В способе регулирования линейного привода (2), включающего статор (4), возвратно-поступательно перемещающийся внутри него вдоль оси (9) привода ротор (5) и обмотку (6) привода, по которой протекает ток обмотки, в особенности для линейного компрессора (3), включающего поршневой блок (7) с компрессорным поршнем (8), возвратно-поступательно перемещающимся внутри блока вдоль оси (33) поршня и приводимым посредством линейного привода (2), ток обмотки регулируется таким образом, что фактический и заданный токи обмотки существенно равны. Способ реализуется в устройстве (1) и может быть использован в способе охлаждения изделий (25) и/или компрессии жидкотекучего агента (32), использующем устройство (1) или способ регулирования согласно изобретению. Управление возвратно-поступательным движением ротора (5) или компрессорного поршня (8) может эффективно и точно контролироваться простыми средствами, не требующими использования дорогостоящих датчиков. 3 н. и 20 з.п. ф-лы, 9 ил.

1. Способ регулирования линейного привода (2), содержащего статор (4), возвратно-поступательно перемещающийся внутри него вдоль оси (9) привода ротор (5) и обмотку (6) привода, по которой протекает ток обмотки, в особенности для линейного компрессора (3), включающего поршневой блок (7) с приводимым посредством линейного привода (2) компрессорным поршнем (8), возвратно-поступательно перемещающимся внутри блока вдоль оси (33) поршня, отличающийся тем, что ток обмотки регулируют так, что фактический и заданный токи обмотки, по существу, равны, причем во время переходного процесса амплитуду тока обмотки изменяют под воздействием управления.

2. Способ по п.1, отличающийся тем, что заданный ток обмотки определяют в зависимости от мгновенного и/или будущего фактического положения ротора (5) или компрессорного поршня (8).

3. Способ по п.2, отличающийся тем, что мгновенное и/или будущее фактическое положение ротора (5) или компрессорного поршня (8) определяют в зависимости от 2 до 20, в частности от 4 до 10, последних периодов осцилляции.

4. Способ по п.3, отличающийся тем, что будущее фактическое положение предугадывают на основе тенденции от 2 до 20, в частности от 4 до 10, последних периодов осцилляции.

5. Способ по одному из пп.1-4, отличающийся тем, что предугадывают потенциальный будущий фактический ток обмотки, а мгновенный заданный ток обмотки регулируют с учетом сделанного предсказания.

6. Способ по п.1, отличающийся следующими этапами: регистрируют первый момент времени, в который ротор (5) и/или компрессорный поршень (8), перемещаясь в прямом направлении, проходит первую точку (11); регистрируют второй момент времени, в который ротор (5) и/или компрессорный поршень (8), перемещаясь в обратном направлении, проходит первую точку (11); регистрируют третий момент времени, в который ротор (5) и/или компрессорный поршень (8), перемещаясь в прямом направлении, проходит вторую точку (12), лежащую на оси (9, 33) и смещенную относительно первой точки (11); регистрируют четвертый момент времени, в который ротор (5) и/или компрессорный поршень (8), перемещаясь в обратном направлении, проходит вторую точку (12), лежащую на оси (9, 33) и смещенную относительно первой точки (11); рассчитывают мгновенное и/или будущее фактическое положения ротора (5) и/или компрессорного поршня (8) посредством интерполяции или экстраполяции по замерам в указанные моменты времени; сравнивают расчетное фактическое положение с предписанным графиком заданного движения; управляют ротором (5) и/или компрессорным поршнем (8) в соответствии с результатом сравнения.

7. Способ по п.6, отличающийся тем, что интерполяцию и/или экстраполяцию осуществляют с помощью аппроксимирующих функций, в частности круговых функций, таких, как косинус или синус, полиномов или сплайн-функций.

8. Способ по п.7, отличающийся тем, что расчет движения ротора (5) или компрессорного поршня (8) в прямом направлении осуществляют с помощью первой аппроксимирующей функции, в особенности первой круговой функции с первой фазой, частотой и/или амплитудой, а расчет движения ротора (5) или компрессорного поршня (8) в обратном направлении осуществляют с помощью второй аппроксимирующей функции, в особенности второй круговой функции со второй фазой, частотой и/или амплитудой.

9. Способ по одному из пп.6-8, отличающийся тем, что регистрируют и учитывают при регулировании дополнительные моменты времени, в которые ротор (5) и/или компрессорный поршень (8) проходит дополнительные точки (24).

10. Способ по одному из пп.1-4, 6-8, отличающийся тем, что цепь тока обмотки подключена через Н-мост (19).

11. Способ по одному из пп.1-4, 6-8, отличающийся тем, что обмотка (6) привода управляется прямоугольным сигналом, причем в особенности временной коэффициент заполнения находится в диапазоне от 73 до 87%, в частности от 78 до 82%.

12. Способ по одному из пп.1-4, 6-8, отличающийся тем, что во время переходного процесса амплитуду тока обмотки изменяют под воздействием управления таким образом, что ее монотонно, предпочтительно линейно увеличивают, при этом, в частности, при превышении амплитудой тока и/или амплитудой осцилляции возвратно-поступательного движения ротора (5) или компрессорного поршня (8) некоторой заранее заданной величины управляемый режим переходит в регулируемый режим, причем в особенности вначале регулирование осуществляют в первой точке реверса, а затем во второй точке реверса возвратно-поступательного движения.

13. Устройство (1), содержащее линейный привод (2), содержащий статор (4), возвратно-поступательно перемещающийся внутри него вдоль оси (9) привода ротор (5) и обмотку (6) привода, по которой протекает ток обмотки, а также средство (10) регулирования тока обмотки, в частности, для линейного компрессора (3), включающего линейный привод (2), поршневой блок (7) и компрессорный поршень (8), возвратно-поступательно перемещающийся внутри блока вдоль оси (33) поршня с возможностью привода посредством линейного привода (2), отличающееся тем, что средство (10) регулирования тока обмотки выполнено с возможностью регулировать ток обмотки таким образом, что фактический и заданный токи обмотки, по существу, равны, причем во время переходного процесса амплитуда тока обмотки изменяется под воздействием управления.

14. Устройство по п.13, отличающееся тем, что средство (10) регулирования тока обмотки имеет, по меньшей мере, один из признаков β1-β4: (β1) предусмотрено средство (13) предсказания будущего фактического тока обмотки и мгновенный заданный ток обмотки может быть отрегулирован с учетом этого предсказания; (β2) предусмотрено средство (34) определения заданного тока обмотки и заданный ток обмотки может быть определен в зависимости от мгновенного и/или будущего фактического положения ротора (5) или компрессорного поршня (8); (β3) предусмотрено средство (13) предсказания будущего фактического тока обмотки, позволяющее определить мгновенное и/или будущее фактическое положение ротора (5) или компрессорного поршня (8) в зависимости от 2 до 20, в частности от 4 до 10, последних периодов осцилляции; (β4) предусмотрено средство (13) предсказания будущего фактического тока обмотки, позволяющее предугадать будущее фактическое положение ротора (5) и/или компрессорного поршня (8) на основе тенденции от 2 до 20, в частности от 4 до 10, последних периодов осцилляции.

15. Устройство по п.13 или 14, отличающееся тем, что содержит: первое регистрирующее средство (14) для регистрации первого момента времени, в который ротор (5) и/или компрессорный поршень (8), перемещаясь в прямом направлении, проходит первую точку (11), и для регистрации второго момента времени, в который ротор (5) и/или компрессорный поршень (8), перемещаясь в обратном направлении, проходит первую точку (11); второе регистрирующее средство (15) для регистрации третьего момента времени, в который ротор (5) и/или компрессорный поршень (8), перемещаясь в прямом направлении, проходит вторую точку (12), лежащую на оси (9, 33) и смещенную относительно первой точки (11), и для регистрации четвертого момента времени, в который ротор (5) и/или компрессорный поршень (8), перемещаясь в обратном направлении, проходит вторую точку (12), лежащую на оси (9, 33) и смещенную относительно первой точки (11); вычислительное средство (16) для расчета мгновенного и/или будущего положения ротора (5) и/или компрессорного поршня (8) посредством интерполяции или экстраполяции по замерам в мгновенные и/или прошлые моменты времени; средство (17) сравнения для сравнения расчетного положения с предписанным графиком движения и управляющее устройство (18) для управление ротором (5) и/или компрессорным поршнем (8) в соответствии с результатом сравнения.

16. Устройство по п.15, отличающееся тем, что включает дополнительное средство (23) регистрации для регистрации дополнительных моментов времени, в которые ротор (5) и/или компрессорный поршень (8) проходит дополнительную точку (24) при движении в прямом или обратном направлении.

17. Устройство по одному из пп.13, 14 и 16, отличающееся тем, что в нем предусмотрен Н-мост (19) для подключения цепи тока обмотки.

18. Устройство по одному из пп.13, 14 и 16, отличающееся тем, что в нем предусмотрено регулирование временного коэффициента заполнения в диапазоне от 73 до 87%, в частности от 78 до 82%.

19. Устройство по одному из пп.13, 14 и 16, отличающееся тем, что первая (11) и/или вторая (12) точка расположена вблизи точки реверса (21, 22) возвратно-поступательного движения, в частности, в диапазоне от 73 до 87%, предпочтительно от 78 до 82% от амплитуды возвратно-поступательного движения.

20. Устройство по одному из пп.13, 14 и 16, отличающееся тем, что вычислительное средство включает средство усреднения, выполненное с возможностью определять будущее фактическое положение в зависимости от 2 до 20, в частности от 4 до 10, последних периодов осцилляции.

21. Устройство по одному из пп.13, 14 и 16, отличающееся тем, что представляет собой охлаждающий прибор (20), в частности холодильный или морозильный шкаф или кондиционер.

22. Устройство (1) по одному из пп.13, 14 и 16, отличающееся тем, что, по меньшей мере, одно из регистрирующих средств (14, 15) для регистрации моментов времени, в которые ротор (5) и/или компрессорный поршень (8) при своем движении в прямом направлении проходит некоторую точку (11, 12), расположено перед точкой реверса (21, 22) на расстоянии, составляющем от 20 до 10%, в частности от 17 до 12% от расстояния между точками реверса (21,22).

23. Способ охлаждения изделий (25) и/или компрессии жидкотекучего агента (32), отличающийся тем, что применяют устройство (1) по одному из пп.13-21 и/или способ регулирования по одному из пп.1-12.

| RU 2003110492 А, 10.12.2004 | |||

| ЭЛЕКТРОПРИВОД | 1991 |

|

RU2025035C1 |

| SU 1725332 А2, 07.04.1992 | |||

| ЛИНЕЙНЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОПРИВОД | 1989 |

|

RU1774821C |

| US 5736797 А, 07.04.1998 | |||

| US 5980211 A, 09.11.1999 | |||

| ОПТИМИЗАЦИЯ РЕШЕНИЙ, КАСАЮЩИХСЯ МНОГОЧИСЛЕННЫХ ОБЪЕКТОВ, ПРИ НАЛИЧИИ РАЗЛИЧНЫХ ОСНОВОПОЛАГАЮЩИХ НЕОПРЕДЕЛЕННОСТЕЙ | 2006 |

|

RU2417443C2 |

| JP 10127078 A, 15.05.1998 | |||

| EP 1067825 А2, 10.01.2001 | |||

| ЖИДКИЙ СЦИНТИЛЛЯТОР ДЛЯ РЕГИСТРАЦИИ γ -КВАНТОВ | 1994 |

|

RU2080625C1 |

Авторы

Даты

2011-05-27—Публикация

2007-01-11—Подача