Изобретение относится к технике пылеулавливания.

Наиболее близким техническим решением к заявляемому объекту является система пылеулавливания по патенту РФ №2256510, кл. В04С 9/00 от 15.06.2004 г., содержащая фильтр тонкой и предварительной очистки (прототип).

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания за счет малой площади фильтрующего элемента и недостаточной степени регенерации, а также низкая степень пожаровзрывобезопасности работы системы.

Технический результат предлагаемого изобретения - повышение эффективности и надежности процесса пылеулавливания, а также повышение пожаровзрывобезопасности работы.

Это достигается тем, что в двухступенчатой системе картриджного фильтрования, содержащей фильтр тонкой и предварительной очистки, фильтр тонкой очистки содержит цилиндрический корпус с круглой крышкой и выполнен в виде фильтровальной секции, бункер с опорной кольцевой поверхностью, жестко связанной с корпусом, входной и выходной патрубки, при этом входной патрубок расположен тангенциально корпусу на уровне фильтровальной секции, состоящей, по крайней мере, из трех картриджных фильтроэлементов, а осесимметрично корпусу фильтра расположен фильтр предварительной очистки, выполненный в виде инерционного пылеотделителя жалюзийного типа, имеющего форму цилиндрической оболочки, охватывающей картриджные фильтроэлементы фильтровальной секции, которая отделена от секции очищенного воздуха и выходного патрубка жесткой перегородкой, в которой своим верхним фланцем закреплены картриджные фильтроэлементы, при этом жалюзийные элементы фильтра предварительной очистки расположены параллельно образующим цилиндрической оболочки и жестко закреплены с зазором относительно друг друга между цилиндрическим корпусом и фильтровальной секцией, причем они выполнены в виде прямоугольных пластин, причем длинная сторона прямоугольника параллельна оси корпуса, при этом один конец пластины жестко закреплен на жесткой перегородке, а другой - на опорной кольцевой поверхности бункера, жестко связанной с корпусом, при этом пластины расположены под углом друг к другу, лежащим в диапазоне 10÷30 град., с перекрытием по длинной стороне прямоугольника, составляющим 20÷50%, и с зазором, определяющим проходное сечение между соседними пластинами, лежащим в диапазоне отношений: а/b=0,1÷0,5; где а - длинная сторона прямоугольника, b - короткая сторона прямоугольника.

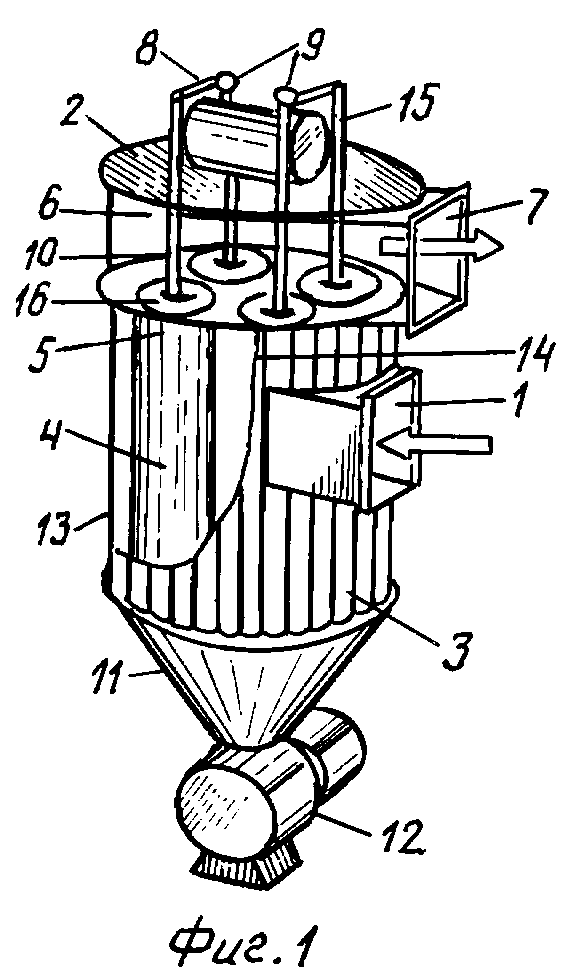

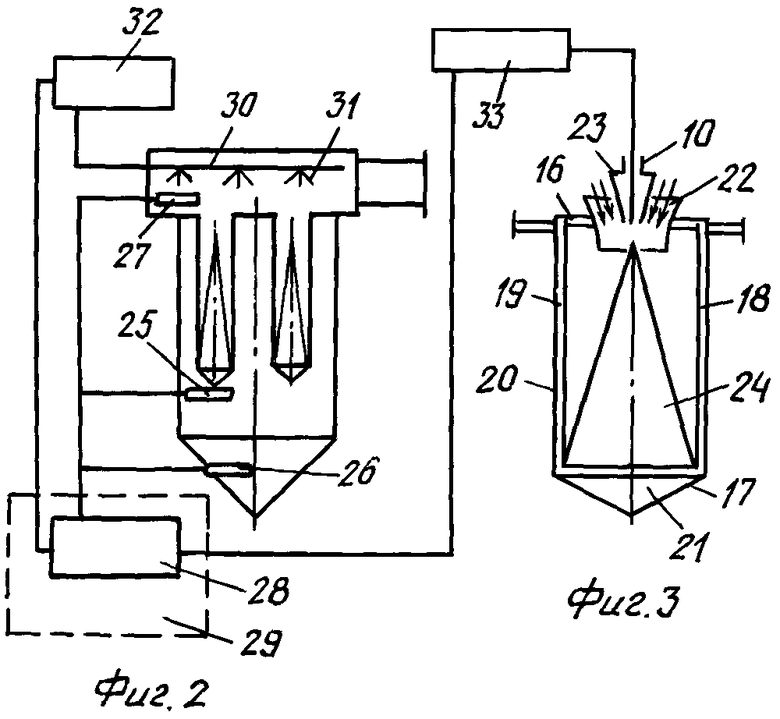

На фиг.1 изображен общий вид двухступенчатой системы картриджного фильтрования, на фиг.2 - схема обеспечения пожаровзрывобезопасности работы системы, на фиг.3 - схема регенерации картриджного фильтроэлемента.

Двухступенчатая система картриджного фильтрования (фиг.1) содержит цилиндрический корпус 13 с круглой крышкой 2, фильтр тонкой очистки, выполненный в виде фильтровальной секции 14, бункер 11 с опорной кольцевой поверхностью, жестко связанной с корпусом 13, входной 1 и выходной 7 патрубки. Входной патрубок 1 расположен тангенциально корпусу 13 на уровне фильтровальной секции 14, состоящей, по крайней мере, из трех картриджных фильтроэлементов 4. Осесимметрично корпусу 13 фильтра расположен фильтр предварительной очистки, выполненный в виде инерционного пылеотделителя 3 жалюзийного типа, имеющего форму цилиндрической оболочки, охватывающей картриджные фильтроэлементы 4 фильтровальной секции 14, которая отделена от секции 6 очищенного воздуха и выходного патрубка 7 жесткой перегородкой 5, в которой своим верхним фланцем 16 закреплены картриджные фильтроэлементы 4.

Жалюзийные элементы фильтра предварительной очистки расположены параллельно образующим цилиндрической оболочки и жестко закреплены с зазором относительно друг друга между цилиндрическим корпусом 13 и фильтровальной секцией 14. Жалюзийные элементы выполнены в виде прямоугольных пластин, причем длинная сторона прямоугольника параллельна оси корпуса 13, при этом один конец пластины жестко закреплен на жесткой перегородке 5, а другой - на опорной кольцевой поверхности бункера 11, жестко связанной с корпусом 13. Пластины расположены под углом друг к другу, лежащим в диапазоне 10÷30 град., с перекрытием по длинной стороне прямоугольника, составляющим 20÷50%, и с зазором, определяющим проходное сечение между соседними пластинами, лежащим в диапазоне отношений: а/b=0,1÷0,5; где а - длинная сторона прямоугольника, b - короткая сторона прямоугольника.

Каждый из картриджных фильтроэлементов 4 (фиг.3) выполнен в виде цилиндрического проволочного или стержневого каркаса 18 с верхним 16 и нижним 17 фланцами, на котором посредством ремешков 19, расположенных в плоскости, перпендикулярной оси каркаса 18, закреплен фильтрующий элемент 20. На нижних фланцах 17, обращенных в сторону бункера 11, закреплены глухие полые пробки в виде конических обтекателей 21, а на нижнем фланце картриджного фильтроэлемента 4, во внутренней его полости, соосно обтекателю 21 закреплен вытеснитель 24 конической формы. На крышке 2 корпуса фильтра расположена импульсная система регенерации с ресивером 8 сжатого воздуха, электромагнитными клапанами 9, соплами Вентури 22, продувочными трубами 10 и 15 с соплами 23 на концах, и блоком управления регенерацией 33, соединенным с общим микропроцессором 28, управляющим работой фильтра во всех режимах. Бункер 11 для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, и соединен со шлюзовым питателем 12 или передвижной емкостью для сбора пыли (на чертеже не показано). В корпусе 13 фильтра установлен датчик температуры 25 (фиг.2), в бункере для сбора пыли - аварийный датчик 26 уровня пыли, в секции 6 очищенного воздуха - тепловой автоматический датчик-извещатель 27, выходы с которых соединены с общим микропроцессором 28, размещенным в шкафу управления 29, а в секции 6 очищенного воздуха установлен коллектор 30 с форсунками 31 для подключения к системе пожаротушения, блок управления 32 которой соединен с общим микропроцессором 28.

Двухступенчатая система картриджного фильтрования работает следующим образом,

Очистку запыленного газового потока осуществляют в фильтре, содержащем корпус 13 с крышкой 2, фильтровальную секцию 14 и бункер 11, посредством его подачи во входной патрубок 1 фильтровальной секции 14, а вывод очищенного газа осуществляют через выходной патрубок 7, расположенный в верхней части корпуса 13 фильтра. При этом подачу запыленного газового потока осуществляют через входной патрубок 1 в фильтровальной секции 14, состоящей из картриджных фильтроэлементов 4, тангенциально корпусу 13 через инерционный пылеотделитель 3, имеющий форму цилиндрической оболочки, расположенной осесимметрично корпусу 13 фильтра и охватывающей картриджные фильтроэлементы 4 фильтровальной секции 14, которую отделяют от секции 6 очищенного воздуха и выходного патрубка 7 жесткой перегородкой 5. В перегородке 5 верхним фланцем 16 закрепляют картриджные фильтроэлементы 4, регенерацию которых осуществляют импульсной системой регенерации с ресивером 8 сжатого воздуха, электромагнитными клапанами 9, соплами Вентури 22, продувочными трубами 10 и блоком управления регенерацией 33, который соединяют с общим микропроцессором 28, управляющим работой фильтра во всех режимах фильтрации и системой противопожарной защиты. При повышении температуры в секции 6 очищенного воздуха выше нормативной величины срабатывает датчик 27, сигнал которого анализируется микропроцессором 28, и подается управляющий сигнал на срабатывание форсунок 31, производящих распыление огнетушащего вещества с заданными свойствами, например пены или порошка, или углекислоты и т.п.

При этом гидравлическое сопротивление фильтровальной секции 14 составляет не более 50% от гидравлического сопротивления всего фильтра, а фильтрующий элемент 20 картриджных фильтроэлементов 4 выполнен в виде сплошной или гофрированной цилиндрической оболочки 20 из бумажного фильтровального материала или тканых материалов со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, или нетканых материалов со способами закрепления волокон: иглопробивные, холстопрошивные и клееные.

Корпусные детали 13 и ограждения фильтра и фланцы 16 и 17 картриджных фильтроэлементов 4 выполнены из композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана, с помощью литья, штамповки, формования, причем на ограждающие поверхности фильтра нанесен слой мягкого вибродемпфирующего материала, например типа мастики «ВД-17», «Герлен-Д», причем соотношение между толщиной материала и вибродемпфирующего покрытия находится в оптимальном интервале величин: 1/(2,5…4).

Система регенерации картриджных фильтроэлементов 4 выполнена с механизмом импульсной продувки и обеспечивает автоматизированное управление электромагнитными клапанами 9 сжатого воздуха при избыточном давлении порядка Ри=0,4…0,8 Па; длительность импульса τ=0,1…0,2 с; одновременную продувку без остановки процесса фильтрования числа картриджных фильтроэлементов, лежащего в оптимальном диапазоне m=15…2 5%, причем для равномерности процесса регенерации по всей поверхности фильтрующего элемента на нижнем фланце 17 картриджных фильтроэлементов, во внутренней его полости, соосно обтекателю 21 закреплен вытеснитель 24 конической формы. Воздух из ресивера 8 через электромагнитные клапаны 9 поступает на продувочные трубы 10. Регенерация запыленных картриджных фильтроэлементов 4 осуществляется импульсом сжатого воздуха.

Двухступенчатая система картриджного фильтрования с импульсной продувкой представляет собой надежную и эффективную пылеулавливающую систему, предназначенную для улавливания мелкодисперных пылей с медианным диаметром частиц не менее 0,5 мкм из воздуха и газов; они позволяют возвращать очищенный воздух в цех, если это не пыль вещества 1 класса опасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ПАТРОННЫЙ | 2006 |

|

RU2311221C2 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ КОЧЕТОВА | 2008 |

|

RU2393908C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ЖАЛЮЗИЙНЫМ ЦИКЛОНОМ | 2008 |

|

RU2397824C1 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ВЗП И КАРКАСНЫМ ФИЛЬТРОМ | 2008 |

|

RU2416457C2 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ КОЧЕТОВА | 2008 |

|

RU2397823C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2008 |

|

RU2397822C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ СО СПИРАЛЬНО-КОНИЧЕСКИМ ЦИКЛОНОМ | 2008 |

|

RU2397821C1 |

| ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА КОЧЕТОВА | 2008 |

|

RU2407596C2 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА КОЧЕТОВА | 2011 |

|

RU2471567C2 |

Изобретение относится к технике пылеулавливания. Система фильтрования содержит фильтры тонкой и предварительной очистки. Фильтр тонкой очистки выполнен в виде фильтровальной секции и содержит цилиндрический корпус с крышкой, бункер с опорной кольцевой поверхностью, жестко связанной с корпусом, входной и выходной патрубки. Входной патрубок расположен тангенциально корпусу на уровне фильтровальной секции, состоящей, по крайней мере, из трех картриджных фильтроэлементов. Осесимметрично корпусу расположен фильтр предварительной очистки, выполненный в виде инерционного пылеотделителя жалюзийного типа. Жалюзийные элементы жестко закреплены с зазором относительно друг друга между цилиндрическим корпусом и фильтровальной секцией и выполнены в виде прямоугольных пластин. Один конец пластины жестко закреплен на жесткой перегородке, а другой - на опорной кольцевой поверхности бункера. Пластины расположены под углом друг к другу, лежащим в диапазоне 10÷30 град., с перекрытием по длинной стороне прямоугольника, составляющим 20÷50%. На крышке корпуса фильтра расположена импульсная система регенерации с блоком управления, соединенным с общим микропроцессором, управляющим работой фильтра во всех режимах. Технический результат: повышение эффективности и надежности процесса пылеулавливания, повышение пожаровзрывобезопасности работы. 3 ил.

Двухступенчатая система картриджного фильтрования, содержащая фильтры тонкой и предварительной очистки, отличающаяся тем, что фильтр тонкой очистки выполнен в виде фильтровальной секции и содержит цилиндрический корпус с круглой крышкой, бункер с опорной кольцевой поверхностью, жестко связанной с корпусом, входной и выходной патрубки, при этом входной патрубок расположен тангенциально корпусу на уровне фильтровальной секции, состоящей, по крайней мере, из трех картриджных фильтроэлементов, а осесимметрично корпусу фильтра расположен фильтр предварительной очистки, выполненный в виде инерционного пылеотделителя жалюзийного типа, имеющего форму цилиндрической оболочки, охватывающей картриджные фильтроэлементы фильтровальной секции, которая отделена от секции очищенного воздуха и выходного патрубка жесткой перегородкой, в которой своим верхним фланцем закреплены картриджные фильтроэлементы, при этом жалюзийные элементы фильтра предварительной очистки расположены параллельно образующим цилиндрической оболочки и жестко закреплены с зазором относительно друг друга между цилиндрическим корпусом и фильтровальной секцией, причем они выполнены в виде прямоугольных пластин, причем длинная сторона прямоугольника параллельна оси корпуса, при этом один конец пластины жестко закреплен на жесткой перегородке, а другой - на опорной кольцевой поверхности бункера, жестко связанной с корпусом, при этом пластины расположены под углом друг к другу, лежащим в диапазоне 10÷30°, с перекрытием по длинной стороне прямоугольника, составляющим 20÷50%, а каждый из картриджных фильтроэлементов выполнен в виде цилиндрического проволочного или стержневого каркаса с верхним и нижним фланцами, на котором посредством ремешков, расположенных в плоскости, перпендикулярной оси каркаса, закреплен фильтрующий элемент, а на нижних фланцах, обращенных в сторону бункера, закреплены глухие полые пробки в виде конических обтекателей, а на нижнем фланце картриджного фильтроэлемента, во внутренней его полости, соосно обтекателю закреплен вытеснитель конической формы, при этом на крышке корпуса фильтра расположена импульсная система регенерации с ресивером сжатого воздуха, электромагнитными клапанами, соплами Вентури, продувочными трубами с соплами на концах, и блоком управления регенерацией, соединенным с общим микропроцессором, управляющим работой фильтра во всех режимах, в корпусе фильтра установлен датчик температуры, в бункере для сбора пыли - аварийный датчик уровня пыли, в секции очищенного воздуха - тепловой автоматический датчик-извещатель, выходы с которых соединены с общим микропроцессором, размещенным в шкафу управления, а в секции очищенного воздуха установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которой соединен с общим микропроцессором.

| ФИЛЬТР ПАТРОННЫЙ | 2006 |

|

RU2311221C2 |

| RU 2007124773 A, 10.01.2009 | |||

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ВИБРОЦИКЛОНОМ ТИПА ВЦНРФ-4 | 2006 |

|

RU2302298C1 |

| СПОСОБ РУКАВНОГО ФИЛЬТРОВАНИЯ КОЧЕТОВА С МЕХАНИЧЕСКОЙ СИСТЕМОЙ РЕГЕНЕРАЦИИ | 2006 |

|

RU2302284C1 |

| Фильтр для очистки газа | 1981 |

|

SU1017372A1 |

| GB 914173 A, 28.12.1962 | |||

| WO 9527431 A1, 19.10.1995. | |||

Авторы

Даты

2011-06-10—Публикация

2009-12-24—Подача