Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов.

Наиболее близким техническим решением к заявляемому объекту является система пылеудаления по патенту RU №2256510, B04C 9/00 от 15.06.04, содержащая циклон, как первую ступень очистки, имеющий корпус, периферийный ввод газового потока, крышку, бункер и выходной патрубок для выхода очищенного газа, причем на конце выходного патрубка очищенного газа закреплен фильтрующий элемент, выполняющий функцию второй ступени очистки газовоздушной смеси от пыли (прототип).

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания.

Технический результат - повышение эффективности и надежности процесса пылеулавливания, а также снижение металлоемкости и виброакустической активности аппарата в целом.

Это достигается тем, что в системе пылеулавливания, содержащей циклон, как первую ступень очистки, имеющий корпус, периферийный ввод газового потока, крышку, бункер и выходной патрубок для выхода очищенного газа, соединенный с фильтрующим элементом, выполняющим функцию второй ступени очистки газовоздушной смеси от пыли, циклон содержит корпус с пылеотводящим патрубком, раскручиватель с винтообразной крышкой, входной и выходной патрубки, причем выходной патрубок соединен воздуховодом с фильтрующей камерой рукавного фильтра, являющегося второй ступенью системы пылеулавливания, а вход рукавного фильтра соединен с выходом выхлопной трубы через фланец для входа очищаемого газа в фильтрующую камеру рукавного фильтра, имеющую вид шкафа с удобной выемкой через боковые двери вертикально расположенных фильтроэлементов в виде фильтрующих рукавов, причем фланец для выхода очищенного газа расположен в камере очищенного газа, расположенной над фильтрующей камерой, и имеет размеры поперечного сечения, равные с фланцем для входа очищаемого газа в фильтр, который дополнительно снабжен датчиком температуры, установленным в корпусе фильтровальной секции, а в бункере для сбора пыли установлен аварийный датчик уровня пыли, в выходном коробе фильтровальной секции установлен тепловой автоматический датчик-извещатель, выходы с которых соединены с управляющим контроллером, а в выходном коробе фильтровальной секции фильтра установлен коллектор с форсунками для подключения к системе пожаротушения.

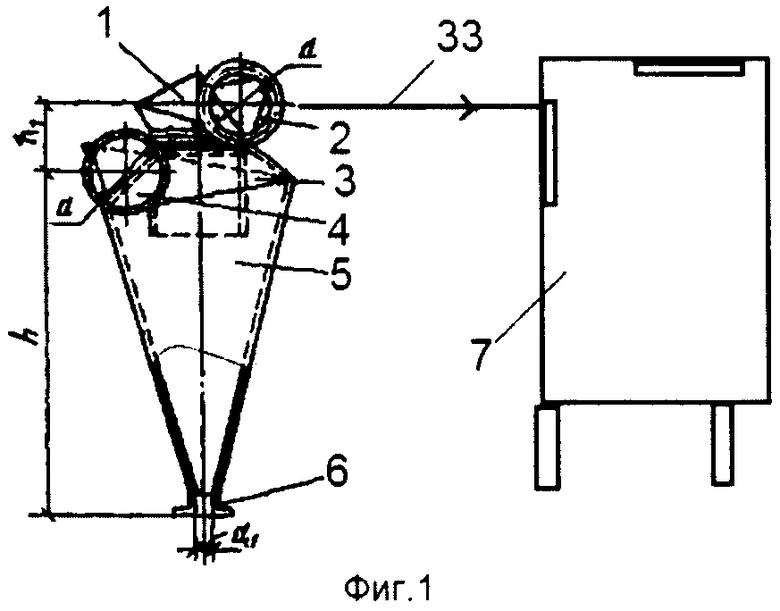

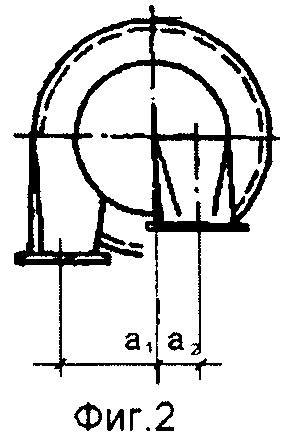

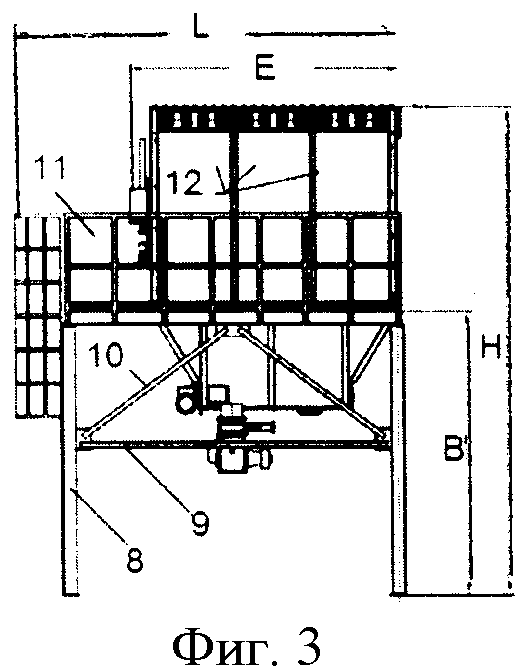

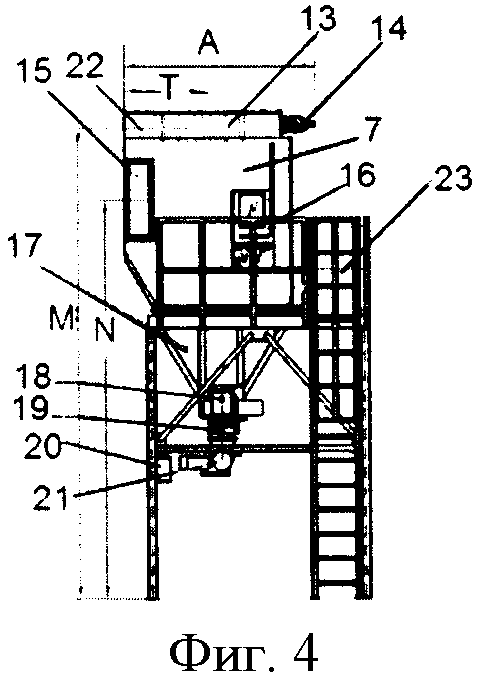

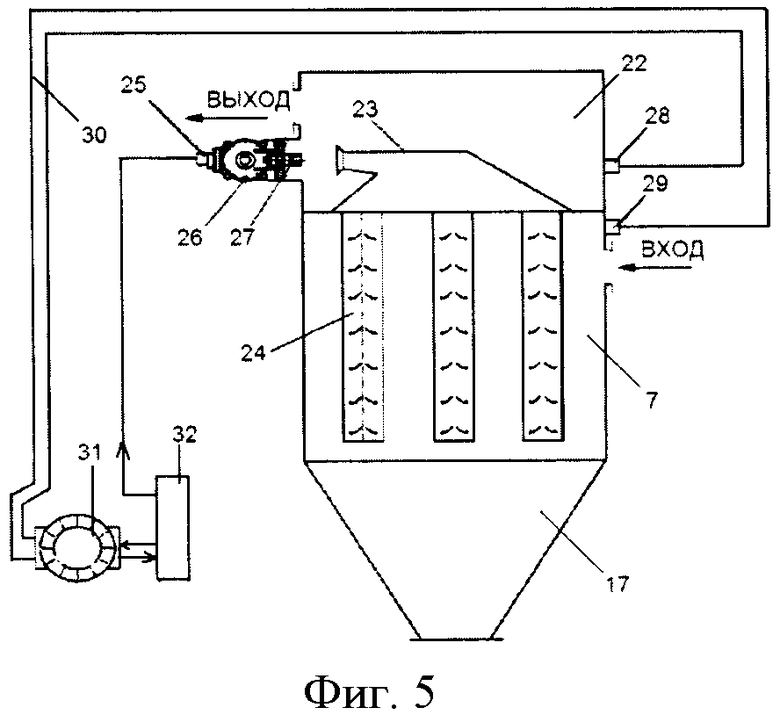

На фиг.1 изображена схема системы пылеулавливания, на фиг.2 - вид сверху циклона, на фиг.3 - общий вид рукавного фильтра, на фиг.4 - профильная проекция фиг.3, фиг.5 - схема системы регенерации фильтра.

Пылеулавливающая система содержит циклон (фиг.1-2), как первую ступень очистки, имеющий корпус 5 с пылеотводящим патрубком 6, раскручиватель 1 с винтообразной крышкой 3, входной 4 и выходной 2 патрубки, причем выходной патрубок соединен воздуховодом 33 с фильтрующей камерой 7 рукавного фильтра.

Для снижения виброакустической активности циклона и его металлоемкости, а также повышения его надежности в предлагаемом устройстве предусмотрены следующие мероприятия: детали циклона выполнены из конструкционных композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана с помощью литья, штамповки, формования; винтообразные элементы деталей циклона изготовлены способами пластической деформации, например выдавливания или накатки на оборудовании, имеющем винтообразное формообразующее движение; на винтообразные элементы деталей циклона и поверхности, контактирующие с запыленным газовым потоком, нанесен износостойкий слой, например способами напыления или с применением гальванического оборудования; на поверхности деталей нанесен слой мягкого вибродемпфирующего материала, например мастики ВД-17, причем соотношение между толщиной металла и вибродемпфирующего покрытия находится в оптимальном интервале величин: 1/(2,5…4); детали циклона на выполнены армированными или слоистыми, причем поверхности слоев, соприкасаемые с движущимся газовым потоком, выполнены из материалов, обладающих повышенной износостойкостью и антифрикционными свойствами, а свойства материала арматуры подобраны из условия снижения виброакустической активности аппаратов; детали винтообразных поверхностей циклона выполнены армированными путем формования или заливки винтообразных износостойких элементов в корпусные детали или крышки.

Рукавный фильтр (фиг.3-4) соединен с выходом выхлопной трубы циклона воздуховодом 33 через фланец 15, патрубок 14 для входа очищаемого газа в фильтрующую камеру 7 рукавного фильтра, имеющую вид шкафа с удобной выемкой через боковые двери 12 вертикально расположенных фильтроэлементов 24 в виде фильтрующих рукавов. Фланец 13 для выхода очищенного газа расположен в камере 22 очищенного газа, расположенной над фильтрующей камерой 7, и имеет размеры поперечного сечения, равные с фланцем 15 для входа очищаемого газа в фильтр. Пульт управления 16 регенерацией фильтрующих рукавов вынесен снаружи камеры 7.

Камеры 7 и 22 фильтра образуют его корпус совместно с расположенным под ними коническим бункером 17 с пылевыгружным устройством типа "двойная мигалка" (на чертеже не показано) или - коническим бункером со шнеком 18 с пылевой задвижкой 19 с ручным приводом с пылевыгружным устройством типа шлюзовой ротационный затвор 21, а также местным пультом управления 20 шнеком и шлюзовым ротационным затвором. На бункере любого типа устанавливается датчик уровня пыли (на чертеже не показано).

Корпус фильтра снабжен опорной эстакадой, выполненной в виде, по крайней мере, трех стоек 8, жестко связанных между собой горизонтальными тягами 9, и наклонными ребрами жесткости 10, один конец которых соединен со стойками 8 и тягами 9, а другой - с бункером 17 фильтра. На эстакаде жестко установлены и закреплены между собой и корпусом фильтра лестницы 23 и ограждения 11.

При этом отношение габаритных размеров фильтра с эстакадой: высоты Н и длины L лежит в оптимальном интервале величин H/L=1,0÷2,0;

отношение высоты Н фильтра к высоте В эстакады лежит в оптимальном интервале величин Н/В=1,0÷2,0;

отношение высоты М геометрического центра фланца 13 для выхода очищенного газа к высоте N геометрического центра фланца 15 для входа очищаемого газа в фильтрующую камеру 7 лежит в оптимальном интервале величин M/N=1,5÷2,0.

Фильтрующие рукава (на чертеже не показано) компонуются в легкосъемные кассеты, по 6 штук в каждую кассету, вертикально (возможно по 4 шт. для легкой пыли; картриджи - по 2 шт. в кассете для тонкодисперсной пыли и т.п.). Фильтрующие рукава имеют в поперечном сечении прямоугольную форму: 340×32 мм, высота 2 и 3 м (общая площадь фильтрации Sф=1,4 м). Фильтроэлемент подобной формы имеет следующие преимущества: высокая компактность; повышенная степень регенерации, - это связано с тем, что у плоского рукава меньше внутренний объем, что увеличивает инжекцию.

В качестве материала фильтроэлементов рукавного фильтра может быть применен: нетканый полиэстер, упрочненный внутренней каркасной сеткой; нетканый арамид, упрочненный внутренней каркасной сеткой; нетканый тонковолокнистый полиэстер, упрочненный внутренней каркасной сеткой, со специальным покрытием; влагостойкий нетканый полиэстер, упрочненный внутренней каркасной сеткой, со специальным покрытием; нетканый, упрочненный внутренней каркасной сеткой полиэстер, антистатический с масловлагоотталкивающей пропиткой с гладкой поверхностью; нетканый тонковолокнистый полиэстер, упрочненный внутренней каркасной сеткой, со специальным покрытием.

Картриджные фильтроэлементы имеют размеры: диаметр 327 мм, высота 1 м.

Фильтроэлементы выполнены из специального фильтрополотна и отличаются большей площадью фильтрации по сравнению с кассетой, оснащенной шестью рукавами. Тонковолокнистый состав фильтроэлемента позволяет получать очень низкие показатели по остаточной запыленности - не более 0,2 мг/м3.

Картриджные фильтроэлементы применяются в случае получения высокой степени очистки и малых габаритов фильтра. В фильтрах собираются по 2 штуки в кассету.

Фильтры могут также комплектоваться: коническим, плоским либо специальным бункером, горизонтальным циклоном, позволяющим уменьшить входную пылевую нагрузку и обеспечить искрогашение; газовоздушным охладителем газа, уменьшающим температуру идущего в фильтр газа; клапаном подсоса атмосферного воздуха, а также отсечными и регулирующими клапанами для установки на газоходах; транспортным контейнером - пылесборным ящиком; пылевыгружными устройствами; аспирационным рукавом пылевыгрузки (на чертеже не показано).

Область применения предлагаемой конструкции фильтра - фильтрация сухих пылегазовых сред малых расходов - от 1100 до 30000 м3/час при установке в стесненных условиях, работа с высоким начальным запылением и низким остаточным пылесодержанием (не превышающим 10 мг/м3 в стандартном исполнении; при использовании кассет с картриджными фильтроэлементами или фильтроматериалом "нетканый тонковолокнистый полиэстер" - до 0,2 мг/м3; очищенный воздух можно сбрасывать прямо в цех).

Универсальность фильтров: простая замена кассет с фильтроэлементами на кассеты другого типа позволяет использовать фильтр для фильтрации других типов пыли (например, фильтровать сначала тяжелые, а потом легкие пыли).

Импульсная система регенерации фильтрорукавов с соплами "Вентури" и плоскими прямоугольными фильтрорукавами позволяет эффективно работать с липкими, комкующимися пылями.

Импульсная система регенерации рукавного фильтра (фиг.5) включает в себя клапанные блоки 26, в которых смонтированы электромагнитные клапаны 25, вход которых соединен с выходом управляющего контроллера 32; импульсные клапаны 27 с импульсными трубами и патрубками, сопла Вентури 23; дифманометр 31, подключенный через датчик давления 28 к камере 22 для выхода очищенного газа и через датчик давления 29, соединенный линией связи 30 с управляющим контроллером 32, к фильтрующей камере 7 для входа очищаемого газа, а также комплект арматуры для подвода сжатого воздуха к блокам клапанов (на чертеже не показано), причем дифманометр 31 соединен с управляющим контроллером 32.

Система обеспечения пожаровзрывобезопасности работы фильтра (на чертеже не показано) содержит датчик температуры, установленный в корпусе фильтра, аварийный датчик уровня пыли, установленный в бункере для сбора пыли. В камере 22 для выхода очищенного газа установлен тепловой автоматический датчик-извещатель, причем входы и выходы датчиков соединены с управляющим контроллером 32, при этом в камере 22 для выхода очищенного газа установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которой также соединен с управляющим контроллером 32.

Пылеулавливающая система работает следующим образом.

Запыленный газовый поток, поступив в циклон через патрубок 4, закручивается за счет раскручивателя 1 и винтообразной крышки 3 и движется далее по нисходящей винтовой линии вдоль стенок корпуса 5 аппарата. В результате чего частицы пыли под действием центробежной силы движутся от центра аппарата к периферии, и, достигая стенок аппарата, транспортируются вниз в коническую часть корпуса 5, а затем в пылеотводящий патрубок 6 для сбора уловленной пыли. Очищенный воздух выводится из циклона через выходной патрубок 2. При этом легкие, мелкодисперсные частицы пыли задерживаются в фильтрующей камере 7 рукавного фильтра.

Процесс пылеулавливания протекает в оптимальном гидродинамическом режиме при следующих соотношениях основных конструктивных параметров предлагаемого устройства: отношение диаметра корпуса к диаметру пылеотводящего патрубка находится в оптимальном интервале величин: D/d1=9,8…10,0; отношение диаметра входного патрубка к диаметру пылеотводящего патрубка находится в оптимальном интервале величин: d/d1=2,4…2,6; отношение высоты, измеряемой от оси входного патрубка до плоскости основания пылеотводящего патрубка, к межосевому расстоянию между входным и выходным патрубками находится в оптимальном интервале величин: h/h1=5,7…5,9; отношение высоты, измеряемой от оси входного патрубка до плоскости основания пылеотводящего патрубка, к диаметру корпуса находится в оптимальном интервале величин: h/D=1,9…2,1; отношение расстояния, измеряемого от оси входного патрубка до оси корпуса, к расстоянию, измеряемому от оси выходного патрубка до оси корпуса, находится в оптимальном интервале величин: a1/a2=1,9…2,0.

Затем запыленный газовый поток поступает через фланец 15 (фиг.3-4) для входа очищаемого газа в фильтрующую камеру 7 рукавного фильтра, являющегося второй ступенью системы пылеулавливания, внутрь фильтроэлементов 24 в виде фильтрующих рукавов, где на фильтрующем материале задерживается пыль, а очищенный воздух поступает в камеру очищенного газа 22. Фланец 13 служит для выхода очищенного газа и расположен в камере 22 очищенного газа, которая находится над фильтрующей камерой 7.

Импульсная система регенерации рукавного фильтра (фиг.5) работает в следующем порядке. При фильтрации газов на поверхности рукавов нарастает слой пыли, увеличивающий гидравлическое сопротивление фильтра, т.е. перепад давления между камерой 22 и фильтрующей камерой 7 (этот перепад давления задействован в системе регенерации как управляющий фактор). Дифманометр 31 постоянно измеряет перепад давления; при достижении установленного значения (по заданному положению на циферблате) выдается сигнал на контроллер 32, последний в соответствии со своей программой запускает работу импульсных клапанов 26. При срабатывании импульсного клапана 27 сжатый воздух из данного клапанного блока через импульсную трубу с патрубком выбрасывается в сопла Вентури 23 и, далее, внутрь рукавов 24 (или картриджей). Наличие импульсных патрубков и сопел Вентури повышает эффективность воздействия импульса сжатого воздуха и обеспечивает улучшенную очистку фильтроэлементов от пыли.

Все фильтры комплектуются системой подготовки сжатого воздуха (на чертеже не показано) на входе в систему регенерации. Система подготовки допускает работу фильтра от сетевого сжатого воздуха практически при любых температурах окружающей среды. Система регенерации может устанавливаться с минимальной воздухоподготовкой: входной фильтр сжатого воздуха и влагоотделитель.

Система регенерации обеспечивает своевременную очистку рукавов от пыли и поддерживает номинальную газопроницаемость фильтроэлементов.

При недостаточной эффективности работы системы регенерации увеличивается гидравлическое сопротивление фильтра, и падает расход очищаемого газа. В то же время, при чрезмерном увеличении степени очистки рукавов в процессе фильтрации от осевшей пыли наблюдается повышенный проскок пыли через фильтрополотно, так как внешняя сторона рукава слишком "оголяется": с нее убирается фильтрующий слой.

Поэтому система регенерации содержит элементы, обеспечивающие настройку ее эффективности в различных эксплуатационных условиях за счет управляющего контроллера 32.

Система обеспечения пожаровзрывобезопасности работает следующим образом.

Тепловой датчик-извещатель и коллектор с форсунками системы пожаротушения установлены в камере 22 фильтра потому, что она является выходным звеном в предлагаемом устройстве, и чтобы предотвратить распространение пламя в случае возгорания дальше по вентиляционным каналам, эти системы устанавливают именно здесь, что повысит надежность и безопасность всего устройства.

Работа коллектора с форсунками осуществляется по принципу открытия аварийного электромагнитного клапана подачи воды: при подаче на клапан управляющего сигнала от управляющего контроллера 32, обрабатывающего сигнал с теплового датчика-извещателя, который в свою очередь реагирует на увеличение температуры в камере 22 фильтра, вплоть до самовоспламенения пылевых аэрозолей и фильтрующих материалов фильтроэлемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ КОЧЕТОВА | 2008 |

|

RU2397823C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2008 |

|

RU2397822C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2011 |

|

RU2458745C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ КОЧЕТОВА | 2008 |

|

RU2393908C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ЖАЛЮЗИЙНЫМ ЦИКЛОНОМ | 2008 |

|

RU2397824C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА КОЧЕТОВА | 2011 |

|

RU2471567C2 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ СО СПИРАЛЬНО-КОНИЧЕСКИМ ЦИКЛОНОМ | 2008 |

|

RU2397821C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2018 |

|

RU2671314C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА | 2018 |

|

RU2671316C1 |

Изобретение относится к технике пылеулавливания. Система пылеулавливания содержит циклон, как первую ступень очистки, соединенный с фильтрующим элементом, выполняющим функцию второй ступени очистки газовоздушной смеси от пыли. Циклон содержит корпус с пылеотводящим патрубком, раскручиватель с винтообразной крышкой, входной и выходной патрубки, причем выходной патрубок соединен воздуховодом с фильтрующей камерой рукавного фильтра. Фильтрующая камера имеет вид шкафа с выемкой через боковые двери вертикально расположенных фильтроэлементов в виде фильтрующих рукавов. Фланец для выхода очищенного газа расположен в камере очищенного газа, расположенной над фильтрующей камерой, и имеет размеры поперечного сечения, равные с фланцем для входа очищаемого газа в фильтр, который дополнительно снабжен датчиком температуры, установленным в корпусе фильтровальной секции. В бункере для сбора пыли установлен аварийный датчик уровня пыли, в выходном коробе фильтровальной секции установлен тепловой автоматический датчик-извещатель, выходы с которых соединены с управляющим контроллером, а в выходном коробе фильтровальной секции фильтра установлен коллектор с форсунками для подключения к системе пожаротушения. Технический результат: повышение эффективности и надежности процесса пылеулавливания, снижение металлоемкости и виброакустической активности. 1 з.п. ф-лы, 5 ил.

1. Пылеулавливающая система, содержащая циклон, как первую ступень очистки, имеющий корпус, периферийный ввод газового потока, крышку, бункер и выходной патрубок для выхода очищенного газа, соединенный с фильтрующим элементом, выполняющим функцию второй ступени очистки газовоздушной смеси от пыли, отличающаяся тем, что циклон содержит корпус с пылеотводящим патрубком, раскручиватель с винтообразной крышкой, входной и выходной патрубки, причем выходной патрубок соединен воздуховодом с фильтрующей камерой рукавного фильтра, являющегося второй ступенью системы пылеулавливания, а вход рукавного фильтра соединен с выходом циклона через фланец для входа очищаемого газа в фильтрующую камеру рукавного фильтра, имеющую вид шкафа с удобной выемкой через боковые двери вертикально расположенных фильтроэлементов в виде фильтрующих рукавов, причем фланец для выхода очищенного газа расположен в камере очищенного газа, расположенной над фильтрующей камерой, и имеет размеры поперечного сечения, равные с фланцем для входа очищаемого газа в фильтр, который дополнительно снабжен датчиком температуры, установленным в корпусе фильтровальной секции, а в бункере для сбора пыли установлен аварийный датчик уровня пыли, в выходном коробе фильтровальной секции установлен тепловой автоматический датчик-извещатель, выходы с которых соединены с управляющим контроллером, а в выходном коробе фильтровальной секции фильтра установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которой соединен с управляющим контроллером, причем бункер для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, а система регенерации фильтра включает в себя клапанные блоки, в которых смонтированы электромагнитные клапаны, вход которых соединен с выходом управляющего контроллера; импульсные клапаны с импульсными трубами и патрубками, сопла Вентури; дифманометр, подключенный через датчик давления к камере для выхода очищенного газа и через датчик давления к фильтрующей камере для входа очищаемого газа, а также комплект арматуры для подвода сжатого воздуха к блокам клапанов, причем дифманометр соединен с управляющим контроллером.

2. Пылеулавливающая система по п.1, отличающаяся тем, что отношение диаметра корпуса к диаметру пылеотводящего патрубка находится в оптимальном интервале величин: D/d1=9,8…10,0; отношение диаметра входного патрубка к диаметру пылеотводящего патрубка находится в оптимальном интервале величин: d/d1=2,4…2,6; отношение высоты, измеряемой от оси входного патрубка до плоскости основания пылеотводящего патрубка, к межосевому расстоянию между входным и выходным патрубками находится в оптимальном интервале величин: h/h1=5,7…5,9; отношение высоты, измеряемой от оси входного патрубка до плоскости основания пылеотводящего патрубка, к диаметру корпуса находится в оптимальном интервале величин: h/D=1,9…2,1; отношение расстояния, измеряемого от оси входного патрубка до оси корпуса, к расстоянию, измеряемому от оси выходного патрубка до оси корпуса, находится в оптимальном интервале величин: a1/a2=1,9…2,0.

| ЦИКЛОН | 2004 |

|

RU2256510C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ВИБРОЦИКЛОНОМ ТИПА ВЦНРФ-3 | 2006 |

|

RU2305600C1 |

| Устройство для очистки запыленногоВОздуХА | 1979 |

|

SU837372A1 |

| УСТРОЙСТВО ПЫЛЕУЛАВЛИВАНИЯ | 2006 |

|

RU2308318C1 |

| Способ очистки газов от пыли и рукавный фильтр для его осуществления | 1989 |

|

SU1731256A1 |

| Способ автоматического управления рукавным фильтром | 1989 |

|

SU1646578A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| US 4309200 A, 05.01.1982 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2010-12-27—Публикация

2008-12-30—Подача