Изобретение относится к области измерительной техники, более конкретно к области измерений электрофизических параметров полупроводниковых материалов с использованием эффекта электромагнитной индукции, и может быть использовано для определения удельного сопротивления полупроводниковых пластин и слитков.

Известно устройство для измерения удельной проводимости σ полупроводниковых материалов, в частности удельного сопротивления ρ (ρ=σ-1) полупроводниковых пластин, включающее регистрирующий блок, представляющий собой катушку индуктивности, и устройство обработки сигнала, принцип действия которого основан на использовании известного электромагнитного эффекта, выражающегося в изменении электрофизических параметров регистрирующего блока измерительного устройства (за счет изменения величины самоиндукции катушки индуктивности с последующим измерением этой разницы) при сближении исследуемого материала с этим регистрирующим блоком [1].

При помещении полупроводниковой пластины в зазор разорванного по магнитному потоку трансформатора переменного тока (с известной частотой возбуждения электромагнитных волн в исследуемой пластине) в полупроводниковой пластине наводятся вихревые токи Фуко, которые, в свою очередь, меняют импеданс возбуждающей обмотки трансформатора.

В результате этого изменения появляется дополнительная, или разностная, электродвижущая сила - ЭДС. Если образец в зазоре отсутствует, то разностная ЭДС не возникает. Это изменение ЭДС выделяется в измерительном блоке устройства как величина, пропорциональная произведению толщины пластины d на ее удельную проводимость σ, т.е. регистрируется линейная зависимость этого произведения k(d×σ) от величины выходного сигнала U.

Данный способ определения удельного сопротивления ρ полупроводникового материала (ρ=σ-1) является калибровочным и требует предварительной калибровки устройства путем экспериментального определения коэффициента пропорциональности k между выходным сигналом U и произведением удельной проводимости полупроводника на его толщину (d×σ).

В случае, когда объектом измерения является не тонкая полупроводниковая пластина, а более объемный материал (например, полупроводниковая шайба толщиной несколько сантиметров), толщина материала не вносит дополнительного вклада в выходной сигнал, величина которого оказывается прямо пропорциональной проводимости исследуемого образца.

Недостатками устройства являются:

- необходимость предварительной механической обработки (шлифовки, полировки) полупроводниковых материалов с целью обеспечения плоской поверхности исследуемого материала с минимальной степенью шероховатости, т.к. наличие рельефа поверхности вносит неконтролируемую ошибку в определение удельного сопротивления материала;

- невозможность измерения удельного сопротивления образцов толщиной более 2-3 см (например, слитков полупроводниковых материалов) из-за значительного снижения выходного сигнала U при увеличении зазора в трансформаторе переменного тока (погрешность измерений в этом случае может достигать десятков и сотен процентов).

Указанных недостатков лишено устройство для бесконтактного измерения удельной проводимости полупроводников, в котором регистрирующий блок расположен на объективе микроскопа [2].

В состав устройства входит микроскоп для точного определения расстояния h до поверхности расположенного на платформе микроскопа образца, удельную проводимость и толщину которого необходимо измерить. Непосредственно с объективом микроскопа крепится регистрирующий блок, включающий катушку индуктивности, на которую подается с генератора сигналов ток переменной частоты и которая генерирует переменное во времени электромагнитное поле, и расположенную рядом приемную катушку индуктивности, индуцированный сигнал с которой анализируется регистрирующим блоком, из которого выделяется составляющая удельной проводимости

σ~U/(k×d),

которая индицируется измерительным прибором.

Так как расстояние между исследуемой поверхностью полупроводника и регистрирующим блоком поддерживается всегда на одном и том же расстоянии, что контролируется оптической системой микроскопа, то влияние расстояния регистрирующего блока на величину выходного сигнала становится пренебрежимо малой величиной.

Выходной сигнал приемной катушки индуктивности U пропорционален произведению толщины полупроводникового образца d на его удельную проводимость σ. Электромагнитная система устройства калибруется на точное определение этой величины.

Недостатком данного устройства является невозможность проведения измерений на слиточном полупроводниковом материале, т.к. поверхность слитка не является абсолютно гладкой, что предполагается в известном устройстве.

Так как величина выходного сигнала U зависит от расстояния до исследуемой поверхности h, то неоднородность измеряемого образца по высоте вносит неконтролируемую ошибку в результат измерений.

Поскольку размеры регистрирующего блока существенно превышают величину колебаний высоты шероховатости исследуемой поверхности, точность измерения σ на слиточном материале оказывается существенно ниже, и разброс измеренных значений σ может достигать сотен процентов.

Наиболее близким по технической сущности и достигаемому результату является устройство для бесконтактного измерения удельного сопротивления полупроводниковых материалов, состоящее из объекта измерения, устройства обработки сигнала, генерирующего электромагнитное излучение блока и измерительного блока регистрации индуцированного излучения, причем генерирующий и измерительный блоки выполнены в виде двух соосных катушек индуктивности каждый, катушки блока измерения расположены симметрично относительно обеих плоскостей измеряемого объекта, катушки генерирующего блока расположены над катушками измерительного блока, при этом катушки измерительного и генерирующего блоков соосны [3].

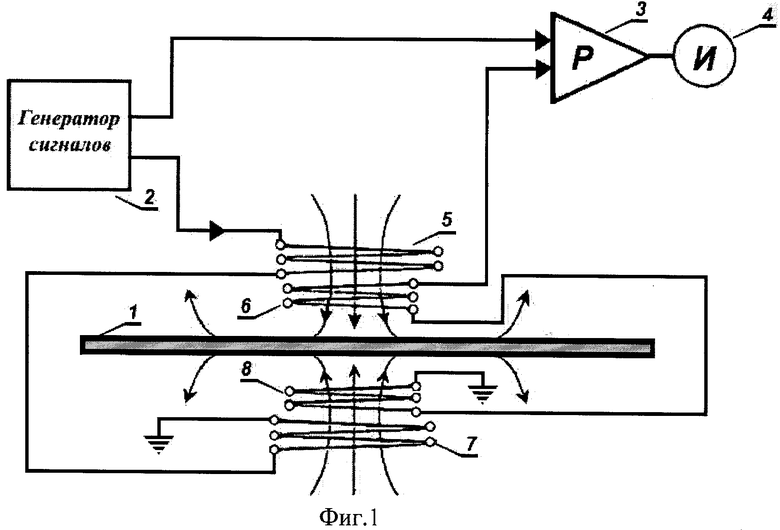

Конструкция устройства и сущность метода поясняется фиг.1, где:

1 - полупроводниковый образец;

2 - генератор сигналов;

3 - регистратор индуцированного сигнала;

4 - измерительный прибор;

5, 7 - первые катушки;

6, 8 - вторые катушки.

При прохождении через первые (генерирующие) катушки 5 и 7 сигнала (переменного тока), генерируемого генератором сигналов 2, катушки генерируют переменное во времени электромагнитное поле, которое в свою очередь индуцирует наведенный сигнал во вторых (регистрирующих) катушках 6 и 8. При помещении в зазор между катушками 6 и 8 образца 1 (например, полупроводниковой пластины) регистратор индуцированного сигнала 3 по известному алгоритму [4] из наведенного потенциала U, пропорционального толщине образца d и удельной проводимости σ, выделяет либо составляющую удельной проводимости образца

σ~U×d-1

либо составляющую толщины образца

d~U×σ-1,

которая индицируется измерительным прибором 4.

Наименьшая погрешность измерений (±5%) обеспечивается при условии, что обе поверхности измеряемого образца имеют минимальную шероховатость, а сам образец максимально точно сориентирован в зазоре между катушками регистрирующего блока (геометрическая ось катушек должна быть ортогональна плоскости образца).

Недостатком данного устройства является:

- устройство может использоваться для измерения удельной проводимости полупроводниковых пластин и шайб только небольшой (не более 1-2 см) толщины и не пригодно для контроля объемных материалов (например, полупроводниковых слитков), так как с увеличением зазора между катушками регистрирующего блока точность измерений снижается в десятки раз;

- точность измерения удельного сопротивления данного устройства не превышает ±5% ввиду влияния неконтролируемых погрешностей, обусловленных неоднородностью геометрических параметров образца (в частности, качеством обработки поверхностей образца и неточностью ориентации образца в зазоре между катушками регистрирующего блока).

Задачей изобретения является повышение точности измерений и обеспечение контроля объемных материалов.

Это достигается за счет того, что в устройстве для бесконтактного измерения удельного сопротивления полупроводниковых материалов, содержащем генератор сигналов, к выходу которого присоединена первая катушка, регистратор индуцированного сигнала, ко входу которого присоединена вторая катушка, при этом первая и вторая катушки размещены соосно, а перед катушками размещен объект измерения, отличающееся тем, что расстояние между первой и второй катушкой фиксировано, при этом первая и вторая катушки коммутируются с генератором сигнала и регистратором индуцированного сигнала посредством дополнительно введенного в устройство двухканального электронного ключа, который с заданной скважностью tc попеременно соединяет первую и вторую катушки с генератором сигнала и регистратором индуцированного сигнала.

Первая и вторая катушки идентичны и выполнены в виде плоских спиралей, а их каркас и обмотка выполнены из немагнитных материалов, например из пластика и медной проволоки соответственно.

Соосное расположение идентичных катушек индуктивности, выполненных в виде плоской спирали, вместе с возможностью независимого попеременного измерения выходного сигнала от этих двух катушек позволяет исключить координатное влияние шероховатой поверхности образца на величину выходного сигнала путем последовательного вычитания наведенной амплитуды ЭДС в одной катушке из наведенной амплитуды ЭДС в другой катушке.

В известных науке и технике решениях аналогичной задачи не обнаружено попеременное использование соосно расположенных идентичных и жестко фиксированных относительно друг друга плоских спиралевидных катушек индуктивности в качестве генератора электромагнитного излучения и регистратора индуцированного сигнала, поэтому все заявляемые отличия данного изобретения соответствуют критерию "Изобретательский уровень".

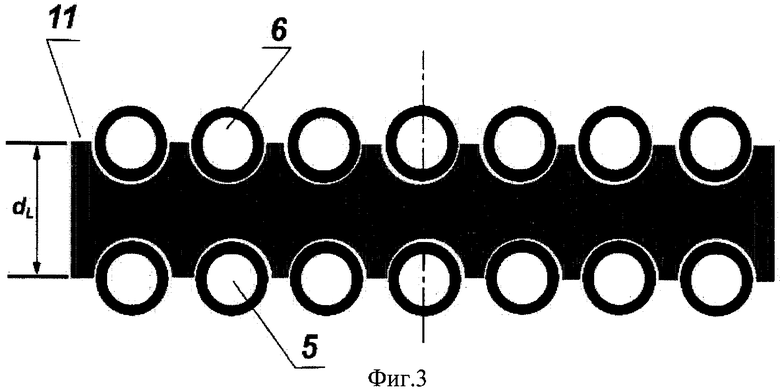

Сущность изобретения поясняется фиг.2, на которой схематически представлено заявляемое устройство, где:

1 - полупроводниковый образец;

2 - генератор сигнала;

3 - регистратор индуцированного сигнала;

4 - измерительный прибор;

5 - первая катушка;

6 - вторая катушка;

9 - датчик;

10 - двухканальный электронный ключ;

h - высота рельефа поверхности полупроводникового образца 1;

dL - фиксированное расстояние между катушками 5 и 6, и заключается в следующем.

Первая 5 и вторая 6 катушки, выполненные в виде плоских спиралей, расположенных друг от друга на фиксированном расстоянием dL, размещены в датчике 9, представляющем собой герметичный цилиндрический пластиковый контейнер с контактными группами внутри для присоединения выводов катушек 5 и 6. Каркас катушек 5 и 6 и их обмотка выполнены из немагнитных материалов (например, из пластика и медной проволоки соответственно). Каждая из катушек попеременно переподключается к генератору сигналов и регистратору индуцированного сигнала. Переподключение катушек 5 и 6 с заданной скважностью обеспечивается двухканальным электронным ключом 10. При приближении датчика 9 к объекту измерения 1 наведенное электромагнитное поле попеременно регистрируется катушками 5 и 6, а регистратор индуцированного излучения 3 по известному алгоритму выделяет выходной сигнал, представляющий собой разность наведенной ЭДС от катушек 5 и 6. Этот разностный сигнал несет информацию о величине удельного сопротивления полупроводникового образца 1 и не зависит от степени шероховатости (рельефа h) поверхности полупроводникового материала. Выделенный и обработанный сигнал выводится на индикатор измерительного прибора 4.

В общем случае величина выходного сигнала индуктивного датчика при приближении к поверхности исследуемого материала зависит от следующих параметров:

- частоты используемого в данной измерительной схеме электромагнитного возбуждающего сигнала;

- удельного сопротивления исследуемого материала;

- расстояния от датчика до поверхности исследуемого материала;

- конструктивных особенностей самого датчика.

Конструктивные особенности включают в себя применение концентраторов электромагнитного поля (таких как ферритовые сердечники или более сложные оболочки) для локализации электромагнитного поля в пространстве.

Применяемые в заявляемом устройстве для измерения удельного сопротивления полупроводников катушки не содержат каких-либо дополнительных концентраторов электромагнитного поля для усиления индукционного сигнала в силу особенности решаемой в заявляемом устройстве задачи. Наличие ярко выраженного рельефа поверхности выражается в увеличении эффективного расстояния от первой катушки до виртуальной плоскости сплошности полупроводникового образца, что приводит к изменению величины выходного сигнала, по сравнению со случаем абсолютно гладкой поверхности образца. Аналогично, если измеряется выходной сигнал от второй катушки, расположенной на фиксированном расстоянии dL от первой, то имеется точно такое же влияние эффективного расстояния на выходной сигнал второй катушки. Если индуцированное полупроводником электромагнитное поле спадает линейно при удалении датчика от поверхности полупроводника, то разностный сигнал от двух катушек индуктивности полностью компенсирует влияние неконтролируемого исходного рельефа поверхности. В общем случае это не так - при удалении датчика от поверхности исследуемого слитка величина индуцированного электромагнитного поля экспоненциально спадает с увеличением расстояния от этой поверхности. При этом постоянная затухания λ индуцированного поля имеет вид

λ=2h/L,

где h - расстояние от поверхности полупроводникового образца,

L - глубина скин-слоя электромагнитного поля в объеме образца.

Глубина скин-слоя, в свою очередь, зависит от частоты электромагнитных колебаний, поэтому выбрав частоту, для которой обеспечивается условие λ<<1, и разлагая экспоненту в ряд до линейного члена разложения, мы приходим к условию исключения влияния неконтролируемого рельефа поверхности.

Очевидно, что полностью исключить влияние шероховатости поверхности на результат измерений в этой схеме измерений невозможно, но ошибку этого влияния можно снизить до любой заданной величины при варьировании частоты колебаний электромагнитного поля при известной степени шероховатости измеряемого объекта.

Влияние на результаты измерений геометрических особенностей катушек минимизируются при изготовлении катушек в виде двух плоских спиралевидных контуров, сформированных на лицевой и тыльной плоскостях пластины из немагнитного материала (например, стеклянной или текстолитовой). При таком исполнении расстояние dL между катушками всегда постоянно, т.к. определяется толщиной пластины, на которой сформированы катушки. Сами катушки изготавливаются из серебряной или медной проволоки. Влияние геометрических и электрических параметров катушек на результаты измерения пренебрежимо мало, т.к. катушки всегда осесимметричны, соосны и плоскопараллельны друг другу, а (поскольку добротность таких контуров очень высока) их электрические характеристики практически идентичны.

Экспериментально установлено, что достаточно двух частотных интервалов для обеспечения измерений в интервале удельных сопротивлений слитков полупроводникового материала ρ=0,01÷25,0 Ом·см.

При этом для измерения удельного сопротивления в интервале ρ=1,0÷25,0 Ом·см используется частота 100 кГц, а для измерений удельного сопротивления слитков в интервале ρ=0,01-1,0 Ом·см используется частота 25 кГц при степени шероховатости поверхности слитка ±1 мм. В целом, заявляемое устройство позволяет проводить измерение удельного сопротивления слитков кремния с относительной точностью ±2,5% во всем интервале заданных удельных сопротивлений.

Поскольку первая и вторая катушки в данном устройстве располагается только с одной стороны измеряемого образца, никаких ограничений по толщине измеряемых образцов не существует, и устройство может быть использовано для контроля удельного сопротивления полупроводниковых слитков.

Пример конкретного выполнения

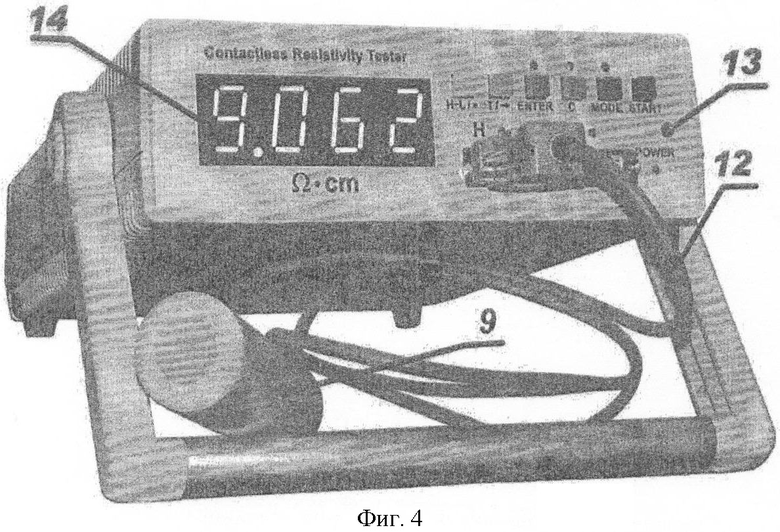

Конструкция устройства, использованного в данном примере, поясняется фиг.2, 3 и 4.

Внутри датчика 9, представляющего собой герметичный цилиндрический пластиковый контейнер с контактными группами внутри для присоединения выводов катушек 5 и 6, размещены две плоские соосные катушки индуктивности: первая 5 и вторая 6. Центральные выводы катушек 5 и 6 соединены с контактными группами двухканального электронного ключа 10. Частота переключения (скважность) ключа 10 составляет tc=0,5÷2,0 Гц, частота сигнала, генерируемого генератором сигнала 2, составляет 100 кГц. Выходной сигнал от той из катушек, которая в данный момент времени скоммутирована электронным ключом 10 с регистратором индуцированного сигнала 3 (с задержкой на время установления переходных процессов переключения) поступает на вход регистратора индуцированного сигнала 3.

Измерение удельного сопротивления осуществляется следующим образом. Полупроводниковый объект 1, имеющий шероховатую поверхность с высотой неровностей h~1 мм (торец монокристаллического слитка кремния марки КДБ-10 (111)-4° после отрезания верхней конусообразной части на станке «Алмаз-6М»), приводится в соприкосновение с торцевой поверхностью датчика.

Для наглядности примем, что электронный ключ в данный момент времени скоммутировал с генератором сигналов 2 вторую катушку 6. Вторая катушка 6 генерирует частотный сигнал, в первой катушке 5 индуцируется наведенная ЭДС, амплитуда наведенного сигнала считывается и запоминается в регистраторе индуцированного сигнала 3. Затем электронный ключ 10 переключается в другую позицию, в результате чего к генератору сигналов подсоединяется первая катушка 5, а к регистратору индуцированного сигнала подсоединяется вторая катушка 6, и измеряется наведенная ЭДС от второй катушки. Так как катушки изготовлены из немагнитного материала (медной проволоки), то не возникает каких-либо дополнительных электромагнитных полей от первой катушки, индуцирующих наведенную ЭДС во второй катушке. Сигнал второй катушки несет в себе информацию как относительно удельного сопротивления исследуемого материала, так и информацию относительно расположения второй катушки по отношению к плоскости сплошности полупроводникового материала. Регистратор индуцированного сигнала 3 выделяет и преобразует разностный сигнал, который становится просто пропорциональным удельному сопротивлению исследуемого материала.

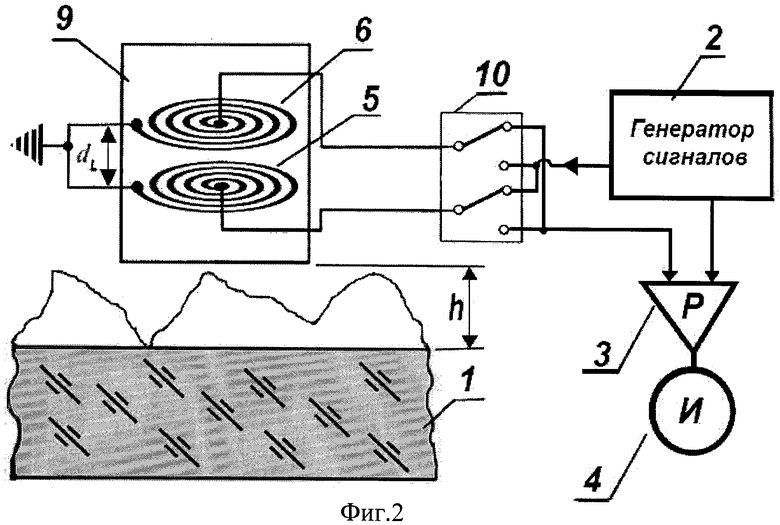

В течение нескольких секунд (от 3 до 6 с) регистратор индуцированного сигнала 3 повторяет процесс выделения разностного сигнала, после чего сигнал усредняется, обрабатывается и на индикаторе измерительного прибора 4 выводится выделенное регистратором индуцированного сигнала 3 значение удельного сопротивления (в данном примере эта величина составила 9,062 Ом·см).

На фиг.3 представлен вариант конструкции первой и второй катушек датчика 9, использованного в данном примере. Катушки 5 и 6 выполнены из медной проволоки диаметром 0,4 мм и расположены в спиральных канавках, сформированных с двух сторон текстолитовой пластины 11 диаметром ~25 мм и толщиной dL=1,4 мм. Концы катушек припаяны к токосъемным площадкам, расположенным в периферийной области текстолитовой пластины 11.

Вышеописанное выполнение измерительного устройства обеспечивает возможность воспроизводимого и неразрушающего измерения удельного сопротивления полупроводниковых материалов в условиях сильной шероховатости поверхности материала (≥1 мм), что приводит к значительной экономии средств, связанных с процессами подготовки поверхности полупроводника для проведения измерений при использовании традиционных схем измерений удельного сопротивления полупроводниковых материалов.

Общий вид устройства представлен на фиг.4. Как видно из фиг.4, датчик 9 выполнен в виде герметичного цилиндрического пластикового контейнера, внутри которого в торце расположены первая 5 и вторая 6 катушки. Датчик 9 соединен гибким кабелем 12 с блоком 13, в котором размещен генератор сигналов, регистратор индуцированного сигнала и электронный ключ.

При измерении датчик 9 торцом опускают на поверхность полупроводникового образца, а результат измерения считывают со шкалы 14 блока 13.

Источники информации

1. Патент США, МПК G01R 33/12, №4000458 от 28 декабря 1976 г.

2. Патент США, МПК G01B 33/12, №4849694 от 18 июля 1989 г.

3. Патент США, МПК G01N 27/72, №6661224 от 09 декабря 2003 г. - прототип.

4. Патент США, МПК G01R 31/265, №4286215 от 25 августа 1981 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ УДЕЛЬНОГО СОПРОТИВЛЕНИЯ КРЕМНИЕВОГО СЫРЬЯ | 2010 |

|

RU2421742C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УДЕЛЬНОГО СОПРОТИВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ РЕЖУЩИХ КЕРАМИЧЕСКИХ ПЛАСТИН | 2020 |

|

RU2729169C1 |

| Способ и устройство для электромагнитной дефектоскопии-толщинометрии ферромагнитных металлических труб в многоколонных скважинах | 2022 |

|

RU2783988C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ЗОНД ДЛЯ КАРОТАЖА В НЕФТЕГАЗОВЫХ СКВАЖИНАХ | 2015 |

|

RU2583867C1 |

| СКВАЖИННЫЙ МАГНИТНО-ИМУЛЬСНЫЙ ДЕФЕКТОСКОП-ТОЛЩИНОМЕТР | 2006 |

|

RU2333461C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПОВЕРХНОСТНОГО СОПРОТИВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1996 |

|

RU2121732C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ДЕФЕКТОСКОП СКВАЖИННЫЙ | 2004 |

|

RU2290632C2 |

| Зонд для измерения магнитной восприимчивости и удельной электропроводности (его варианты) | 1984 |

|

SU1231448A1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ТОЛЩИНЫ И СПЛОШНОСТИ СОЕДИНЕНИЯ СЛОЕВ БИМЕТАЛЛА | 2009 |

|

RU2399870C1 |

| Чувствительный элемент измерителя элек-ТРОпРОВОдНОСТи | 1979 |

|

SU851240A1 |

Изобретение относится к области измерительной техники. Устройство для бесконтактного измерения удельного сопротивления полупроводникового материла, состоящее из генератора сигналов, к выходу которого присоединена первая катушка, регистратора индуцированного сигнала, ко входу которого присоединена вторая катушка. При этом первая и вторая катушки размещены соосно, а перед катушками размещен объект измерения. Расстояние между первой и второй катушками фиксировано, при этом первая и вторая катушки коммутируются с генератором сигнала и регистратором индуцированного сигнала посредством дополнительно введенного в устройство двухканального электронного ключа, который с заданной скважностью попеременно соединяет первую и вторую катушки с генератором сигнала и регистратором индуцированного сигнала. Первая и вторая катушки идентичны и выполнены в виде плоских спиралей, а их каркас и обмотка выполнены из немагнитных материалов, например из пластика и медной проволоки соответственно. Технический результат заключается в повышении точности бесконтактного измерителя. 4 ил.

Устройство для бесконтактного измерения удельного сопротивления полупроводниковых материалов, содержащее генератор сигналов, к выходу которого присоединена первая катушка, регистратор индуцированного сигнала, ко входу которого присоединена вторая катушка, при этом первая и вторая катушки размещены соосно, а перед катушками размещен объект измерения, отличающееся тем, что первая и вторая катушки идентичны и выполнены в виде плоских спиралей, каркас и обмотка первой и второй катушек выполнены из немагнитных материалов, расстояние между первой и второй катушкой фиксировано, при этом первая и вторая катушки соединены с генератором сигналов и регистратором индуцированного сигнала с помощью дополнительно введенного в устройство двухканального электронного ключа, который с заданной скважностью попеременно соединяет первую и вторую катушки с генератором сигналов и регистратором индуцированного сигнала.

| Способ повышения антифрикционных свойств рабочих поверхностей ползунов, например, лесопильных рам | 1943 |

|

SU66614A1 |

| US 4000458 A, 28.12.1976 | |||

| US 4849694 A, 18.07.1989 | |||

| US 4286215 A, 25.08.1981. | |||

Авторы

Даты

2011-06-10—Публикация

2010-04-06—Подача