Изобретение относится к области контрольно-измерительной техники для определения удельного электрического сопротивления полупроводниковых сменных многогранных режущих пластин из оксидно-карбидной керамики с целью неразрушающего определения и контроля микроструктурных параметров материала, которые непосредственно влияют на работоспособность режущей керамики.

Известно устройство для бесконтактного измерения удельного сопротивления полупроводникового материла (Патент РФ №2420749, опубликован 10.06.2011), состоящее из генератора сигналов, к выходу которого присоединена первая катушка регистратора индуцированного сигнала, ко входу которого присоединена вторая катушка. При этом первая и вторая катушки размещены соосно, а перед катушками размещен объект измерения. Расстояние между первой и второй катушками фиксировано, при этом первая и вторая катушки коммутируются с генератором сигнала и регистратором индуцированного сигнала посредством дополнительно введенного в устройство двухканального электронного ключа, который с заданной скважностью попеременно соединяет первую и вторую катушки с генератором сигнала и регистратором индуцированного сигнала. Первая и вторая катушки идентичны и выполнены в виде плоских спиралей, а их каркас и обмотка выполнены из немагнитных материалов, например из пластика и медной проволоки соответственно.

Недостатком данного устройства является искажение индуцированного сигнала, влияющее на качество его регистрации измерительным прибором при проведении измерения удельного электрического сопротивления пластин, имеющих сквозные отверстия.

Известно устройство для бесконтактного измерения удельного электрического сопротивления кремниевого сырья (Патент РФ №2421742, опубликован 20.06.2011), состоящее из датчика, представляющего собой цилиндрический контейнер из немагнитного материала, внутри которого размещен объект измерений, а на наружной боковой поверхности которого размещены первая и вторая катушки, генератора сигнала, с выходом которого скоммутирована первая катушка, регистратора индуцированного сигнала, со входом которого скоммутирована вторая катушка, первая и вторая катушки выполнены из немагнитного материала и представляют собой бифилярную катушку, причем первая и вторая катушки скоммутированы с генератором сигналов и регистратором индуцированного сигнала через дополнительно введенный в устройство двухканальный электронный переключатель, обеспечивающий перекоммутацию с заданной скважностью первой и второй катушек между генератором. Внутри датчика, представляющего собой цилиндрический контейнер из немагнитного материала, на наружной боковой поверхности которого размещены первая и вторая катушки, размещен в съемном пластиковом контейнере объект измерений.

Недостатком данного устройства является то, что его конструктивные особенности в виде цилиндрической формы датчика и магнитных катушек обеспечивают минимальную погрешность измерений на объектах, форма которых наиболее приближена к цилиндрической (например, кремниевое сырье в виде частиц с размером фракции до 1 мм, помещенное в пластиковый цилиндрический контейнер, для которого и было разработано устройство), и не позволяют с достаточной точностью определять удельное электрическое сопротивление образцов нецилиндрической формы, имеющих протяженные плоские участки поверхности.

Известно устройство для измерения параметров полупроводниковых пластин, представляющее собой камеру для измерения параметров полупроводниковых пластин (Авторское свидетельство СССР №779937, опубликовано 15.11.1980). Камера выполнена в виде короткозамкнутого отрезка запредельного волновода с выступом на одной из широких стенок, элементами связи и стержнями, которые установлены перпендикулярно широким стенкам короткозамкнутого отрезка запредельного волновода с возможностью осевого перемещения в отверстиях, которые дополнительно выполнены в выступе. Элементы связи служат для ввода и вывода энергии СВЧ-колебаний. Перемещение стержня осуществляется путем вращения гайки. Пружина, расположенная между цилиндрическим стаканом и цилиндрическим утолщением, обеспечивает постоянный по величине прижим стержня к поверхности исследуемой полупроводниковой пластины. Для предотвращения проворачивания стержней при вращении гаек служат шпонки, вставленные в стержни и пазы в отверстиях цилиндрического стакана. Гайки служат также для фиксирования осевого положения стержней.

Недостатком устройства является ограничение области его применения для керамических пластин с высоким классом шероховатости поверхности и пластин большой толщины из-за значительного снижения качества выходного сигнала при изменении зазора между измеряемой пластиной и измерительным устройством, что приводит к погрешности полученных данных.

Известно устройство для измерения сопротивления полупроводниковых материалов (Авторское свидетельство СССР №1583814, опубликовано 07.08.1990), которое содержит генератор высокой частоты и высокочастотной вольтметр. Генератор высокой частоты подключен к делителю напряжения, состоящему из соединенных последовательно образца полупроводникового материала и нагрузочного сопротивления. Сигнал, пропорциональный удельному сопротивлению полупроводника, может сниматься как с нагрузочного сопротивления, так и с образца в зависимости от диапазона измеряемых удельных сопротивлений. При этом образец включается в измерительную цепь посредством емкостной связи, образованной пластинами, и планарного конденсатора, размещенного на измерительной плате, к которой образец прижимается стопорным штифтом.

Недостатком данного устройства является то, что из-за конструктивных особенностей прибора, а именно действия реактивного сопротивления контактных емкостей, снижается точность измерения пластин из оксидно-карбидной керамики.

Наиболее близким по технической сущности и достигаемому результату является устройство локального контроля удельного сопротивления полупроводников (Авторское свидетельство СССР №1822972, опубликовано 23.06.1993), состоящее из источника тока, плоского конденсатора со сквозным отверстием посередине, металлические обкладки которого разделены слоем диэлектрика. Верхняя обкладка этого конденсатора является одновременно базовым электродом, нижняя обкладка через средство регистрации импульсного тока и высокоомный резистор подключена к зондирующему электроду, который расположен в отверстии плоского конденсатора, при этом расстояние от острия электрода до исследуемого образца 0,1 мм. Электрическая цепь устройства замыкается плазменным шнуром в воздушном зазоре между острием зондирующего электрода и поверхностью образца, который можно рассматривать, как идеальный контакт к поверхности любого полупроводника. Идеальность контакта характеризуется тем, что плазма искрового разряда смачивает поверхность полупроводника независимо от качества ее обработки, при этом не возникает никаких механических напряжений.

Недостатками устройства являются то, что в связи с конструктивными особенностями электродов измерительного устройства при исследовании образца пластины из оксидно-карбидной керамики протекание тока будет происходить исключительно по поверхности исследуемого образца, а также необходимость предварительного определения характеристик инжекционного тока, различного для разных полупроводниковых материалов, в связи с выведением удельного электрического сопротивления из амплитуды импульса тока.

Техническим результатом является создание устройства для определения и контроля микроструктурных параметров материала, которые влияют на работоспособность режущей оксидно-карбидной керамики.

Технический результат достигается тем, что в корпусе устройства выполнены два канала цилиндрической формы с резьбой, сообщающиеся с камерами и заполненные токопроводящим жидким материалом, в которые с внешней стороны установлены резьбовые элементы, при этом металлические шарики находятся внутри каналов, в корпусе устройства выполнен паз прямоугольной формы, в который установлен разъемный пенал, выполненный в виде двух частей, корпуса и крышки, со сквозными квадратными отверстиями, к которым подведены электроды, при этом на внешних сторонах крышки и корпуса пенала установлены уплотнительные кольца, исследуемый образец керамической режущей пластины установлен в пенале.

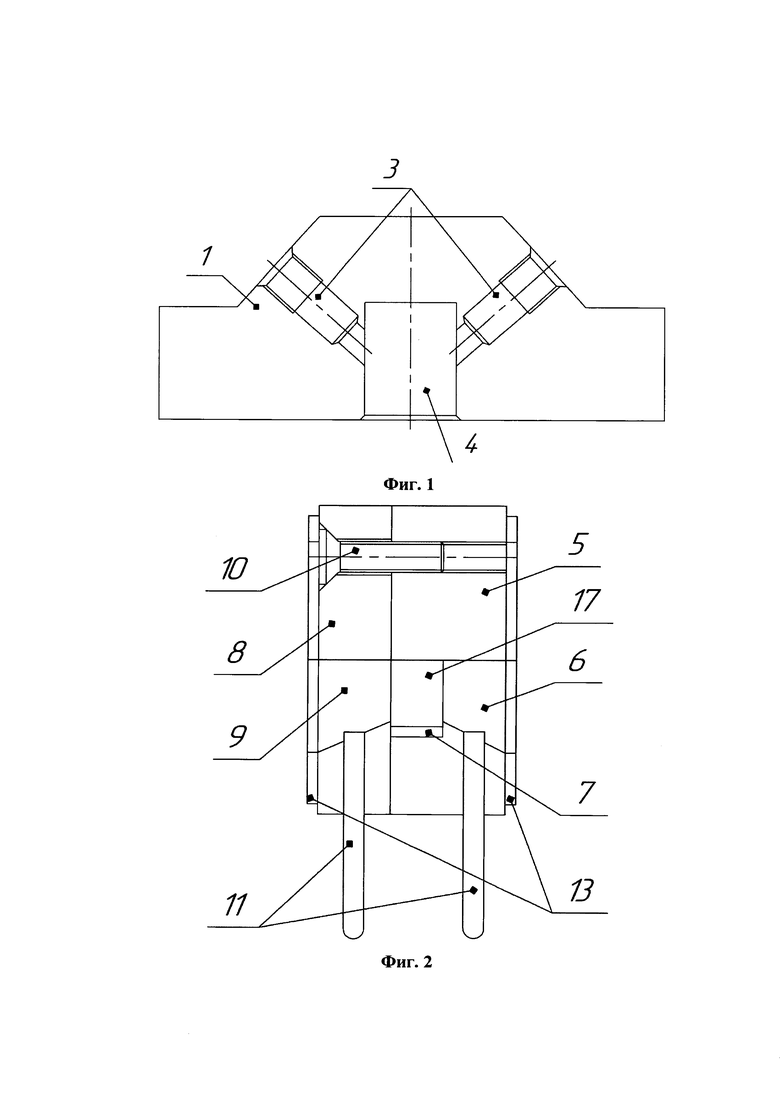

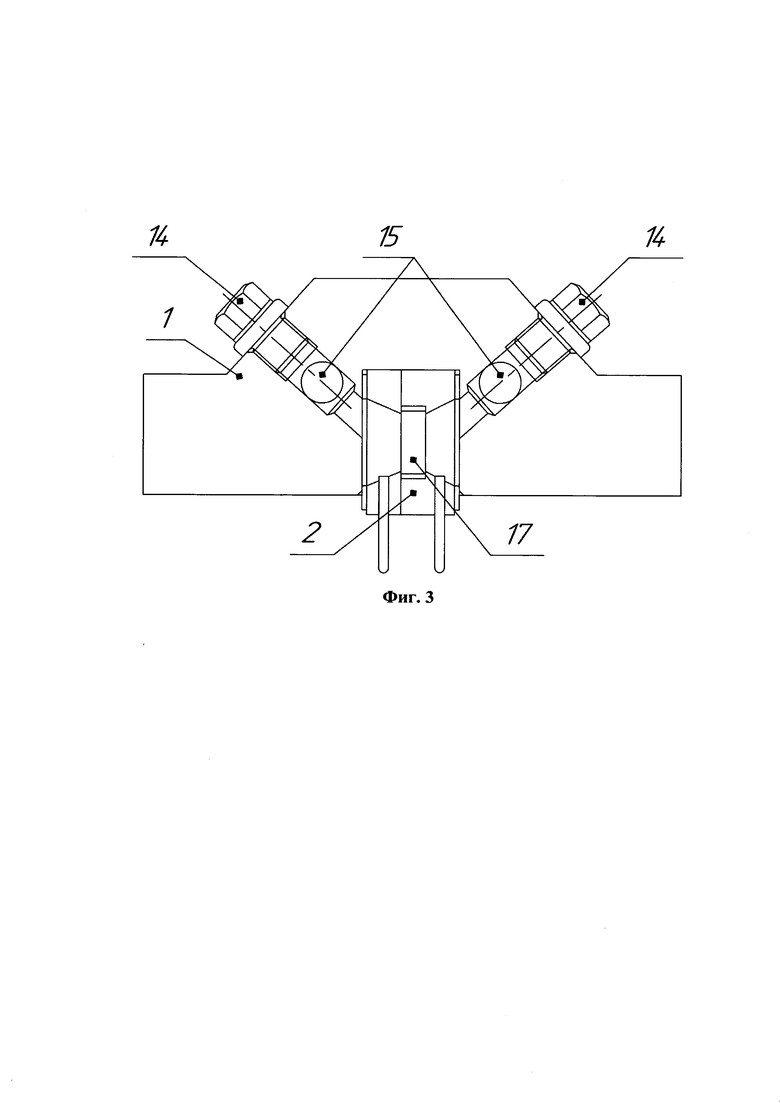

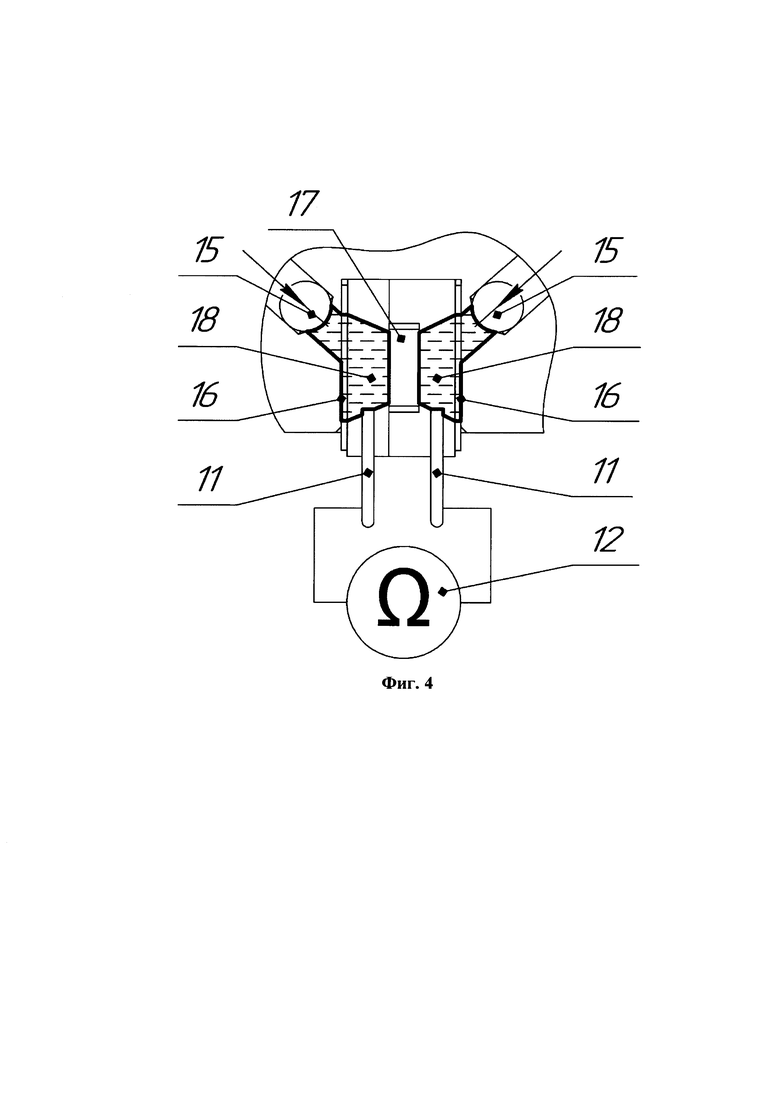

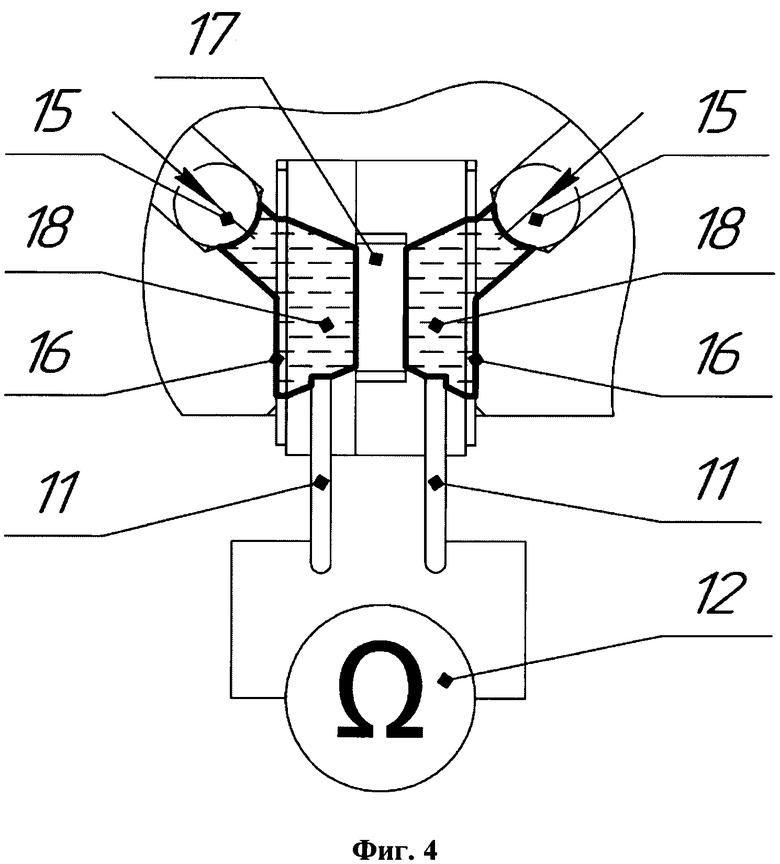

Устройство для измерения удельного сопротивления полупроводниковых режущих керамических пластин поясняется следующими фигурами: фиг. 1 - корпус прибора в разрезе; фиг. 2 - пенал в разрезе; фиг. 3 - общий вид прибора в разрезе; фиг. 4 - схема работы устройства, где:

1 - корпус;

2 - пенал;

3 - канал;

4 - паз;

5 - корпус пенала;

6 - отверстие в корпусе пенала;

7 - уплотнительная прокладка;

8 - крышка пенала;

9 - отверстие в крышке пенала;

10 - винт;

11 - зондирующие электроды;

12 - Омметр;

13 - уплотнительное кольцо;

14 - резьбовой элемент;

15 - металлический шарик;

16 - камера;

17 - испытываемый образец;

18 - жидкий токопроводящий материал.

Устройство выполнено из диэлектрического материала, например, из органического стекла и состоит из двух, соединяемых между собой частей -корпуса 1 (фиг. 1) и пенала 2 (фиг. 2). В корпусе 1 выполнены два канала 3 цилиндрической формы с резьбой, расположенные под углом не менее 90 градусов к боковым поверхностям выступающей части корпуса и проходящие от паза 4 прямоугольной формы насквозь к верхней части корпуса. Каналы 3 образуют сообщающиеся камеры 16, заполненные токопроводящим жидким материалом 18. Металлические шарики 15 размещены в каналах 3. Пенал 2 прямоугольной формы включает корпус пенала 5 с отверстием в корпусе пенала 6 квадратной формы в центре, по периметру которого жестко закреплены уплотнительные прокладки 7, выполненные из эластичного гидроизоляционного материала, например из резины, и крышку пенала 8 прямоугольной формы с квадратным отверстием крышки пенала 9 в центре. Корпус пенала 5 и крышка пенала 8 соединены между собой винтами 10. К пеналу 2 подведены зондирующие электроды 11 (фиг. 4), выполненные в виде медных контактов, для подключения Омметра 12. На внешних поверхностях корпуса пенала 5 и крышки пенала 8 установлены съемные уплотнительные кольца 13, выполненные из эластичного гидроизоляционного материала, например из резины. Резьбовые элементы 14 (фиг. 3), изготовленные из диэлектрического материала, например из органического стекла, закрывают каналы 3 в верхней части.

Процесс испытания происходит следующим образом. Испытываемый образец 17, например пластина из оксидно-карбидной керамики, вкладывается между корпусом пенала 5 и крышкой пенала 8. Части пенала соединятся винтами 10, фиксируя положение испытываемого образца 17 керамической режущей пластины таким образом, что пластина образует в пенале две камеры 16, герметичность которых обеспечивается уплотнительными кольцами 13. После этого пенал вместе с образцом помещается в паз 4 в корпусе 1 измерительного устройства. Через каналы 3 на верхней части корпуса 1 измерительного устройства поочередно сначала в один, а потом во второй канал 3 заливается жидкий токопроводящий материал 18, например сплав индия, галлия и олова, который заполняет камеры 16 в пенале 2 и контактирует с испытываемым образцом 17 по всей его площади с двух сторон. Для обеспечения необходимого давления жидкого токопроводящего материала в каналы 3 помещаются металлические шарики 15. Металлические шарики 15 создают своей силой тяжести необходимое давление в каналах 3, так как скользящая посадка не дает им возможности полностью погрузиться в жидкость. Герметичность каналов 3 измерительного устройства обеспечивается установкой в них резьбовых элементов 14. К медным токопроводящим зондирующим электродам 11 подключается Омметр 12, являющийся источником тока и средством регистрации удельного сопротивления испытываемого образца 17. На шкале Омметра 12 фиксируется полученное значение удельного электрического сопротивления, позволяющее косвенно определить микроструктурные параметры и пористость испытуемого образца оксидно-карбидной режущей керамики, влияющие на его физико-механические свойства и работоспособность. Для проведения повторного испытания необходимо отсоединить Омметр 12, перевернуть прибор зондирующим электродам 11 вверх, достать пенал 2 и произвести замену испытуемого образца 17 без утечек жидкого токопроводящего материала 18, под силой тяжести опускающегося в каналы 3.

Устройство для измерения удельного электрического сопротивления полупроводниковых оксидно-карбидных керамических режущих пластин позволяет точно определить значение удельного электрического сопротивления и физико-механические свойства испытываемой пластины без нарушения ее геометрии и работоспособного состояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАБОТОСПОСОБНОСТИ ИНСТРУМЕНТОВ, ОСНАЩЕННЫХ РЕЖУЩЕЙ КЕРАМИКОЙ | 2015 |

|

RU2611980C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2256906C2 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| ГЕРМЕТИЧНЫЙ ПЕНАЛ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2010 |

|

RU2435239C1 |

| ТЕХНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНО-ДУГОВОЙ ВЫРЕЗКИ И ОСУШЕНИЯ ПЕНАЛОВ С ДЕФЕКТНЫМИ ОТРАБОТАВШИМИ ТЕПЛОВЫДЕЛЯЮЩИМИ СБОРКАМИ | 2018 |

|

RU2696247C1 |

| СИЛЬФОННЫЙ МАНОМЕТР | 1992 |

|

RU2006011C1 |

| ПЕНАЛ ДЛЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА ВВЭР-1000 | 2011 |

|

RU2468454C1 |

| ГЕРМЕТИЧНЫЙ ПЕНАЛ ХРАНЕНИЯ АМПУЛ С ПУЧКАМИ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2012 |

|

RU2500045C1 |

| ЗАЩИТНАЯ ПРОБКА ГНЕЗДА ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА И ТЕРМОДАТЧИК | 2017 |

|

RU2645833C1 |

| ОБОРОТНЫЙ ПЕНАЛ ВРЕМЕННОГО ХРАНЕНИЯ АМПУЛ С ПУЧКАМИ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2012 |

|

RU2493622C1 |

Изобретение относится к области контрольно-измерительной техники для определения удельного электрического сопротивления полупроводниковых сменных многогранных режущих пластин из оксидно-карбидной керамики для неразрушающего определения и контроля микроструктурных параметров материала, которые непосредственно влияют на работоспособность режущей керамики. Устройство для измерения удельного сопротивления режущих керамических пластин, содержащее источник тока и средство регистрации Омметр, соединенный с зондирующими электродами. При этом согласно изобретению в корпусе устройства выполнены два канала, сообщающиеся с камерами и заполненные токопроводящим жидким материалом, в которые с внешней стороны установлены резьбовые элементы, при этом металлические шарики находятся внутри каналов, в корпусе устройства выполнен паз, в который установлен разъемный пенал, выполненный в виде двух частей, корпуса и крышки, со сквозными квадратными отверстиями, к которым подведены электроды, при этом на внешних сторонах крышки и корпуса пенала установлены уплотнительные кольца, исследуемый образец керамической пластины установлен в пенале. 4 ил.

Устройство для измерения удельного сопротивления полупроводниковых режущих керамических пластин, содержащее источник тока и средство регистрации Омметр, соединенный с зондирующими электродами, отличающееся тем, что в корпусе устройства выполнены два канала цилиндрической формы с резьбой, сообщающиеся с камерами и заполненные токопроводящим жидким материалом, в которые с внешней стороны установлены резьбовые элементы, при этом металлические шарики находятся внутри каналов, в корпусе устройства выполнен паз прямоугольной формы, в который установлен разъемный пенал, выполненный в виде двух частей, корпуса и крышки, со сквозными квадратными отверстиями, к которым подведены электроды, при этом на внешних сторонах крышки и корпуса пенала установлены уплотнительные кольца, исследуемый образец керамической режущей пластины установлен в пенале.

| Способ локального контроля удельного сопротивления полупроводников и устройство для его осуществления | 1990 |

|

SU1822972A1 |

| Устройство для измерения удельного сопротивления полупроводниковых материалов | 1988 |

|

SU1583814A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ УДЕЛЬНОГО СОПРОТИВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2420749C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ УДЕЛЬНОГО СОПРОТИВЛЕНИЯ КРЕМНИЕВОГО СЫРЬЯ | 2010 |

|

RU2421742C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАБОТОСПОСОБНОСТИ ИНСТРУМЕНТОВ, ОСНАЩЕННЫХ РЕЖУЩЕЙ КЕРАМИКОЙ | 2015 |

|

RU2611980C1 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ УГЛА ПОВОРОТА СТВОРКИ С ПРОУШИНОЙ 0-ОБРАЗНОГО ПОЛЗУНКА И КРЫШКОЙ | 2015 |

|

RU2611316C1 |

| Электрическая машина | 1982 |

|

SU1092666A1 |

Авторы

Даты

2020-08-04—Публикация

2020-02-03—Подача