Данная предварительная заявка на патент в соответствии с §119 статьи 35 свода законов США притязает на приоритет по отношению к предварительной заявке US №60/716.612 под названием «Интерпретированные технические средства с применением данных, полученных с чувствительного датчика», поданной 13 сентября 2005 года. Эта заявка включена в описание изобретения в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к сборным резьбовым насосным штангам и трубам нефтяных и других скважин. В частности, изобретение относится к устройству, с помощью которого контролируется и выводится на экран дисплея давление, воздействующие посредством трубного ключа на насосные штанги и трубы скважин.

Уровень техники

Нефтяные и многие другие типы скважин обычно содержат ствол скважины, выложенный изнутри стальной обсадной трубой. Обсадная труба представляет собой колонну труб, на конце каждой из которых нарезана резьба для их взаимного соединения с помощью ряда трубных муфт с внутренней резьбой. Нижний конец обсадной трубы перфорирован для того, чтобы дать возможность входа нефти, воды, газа или другого требуемого текучего тела во внутреннюю полость обсадной трубы.

В обсадной трубе расположена другая колонна труб, соединенных рядом резьбовых трубных муфт. Эта внутренняя колонна труб, известных как насосно-компрессорные трубы, имеет намного меньший диаметр по сравнению с обсадной трубой. Жидкость, находящаяся в земле, проходит через перфорированные отверстия обсадной трубы и входит в кольцевое пространство между внутренней стенкой обсадной трубы и внешней стенкой насосно-компрессорной трубы. Оттуда жидкость сама проталкивается через отверстия в насосно-компрессорной трубе и затем поднимается по насосно-компрессорной трубе до уровня земли, находясь под достаточным давлением.

Если естественное давление жидкости недостаточно, то в нижнем основании насосно-компрессорной трубы устанавливается поршневой насос для нагнетания жидкости вверх по этой трубе. На уровне земли устанавливается привод возвратно-поступательного движения для управления поршнем насоса посредством длинной колонны насосно-компрессорных штанг, которые движутся вверх и вниз внутри насосно-компрессорной трубы. Колонна насосно-компрессорных штанг обычно состоит из отдельных насосных штанг с резьбовым концом, чтобы их можно было соединить резьбовыми муфтами.

Поскольку обсадные трубы, насосно-компрессорные трубы и насосные штанги часто достигают длины в тысячи футов для вхождения в скважину на полную глубину, то настоятельным требованием является тот факт, чтобы их соответствующие соединения муфтами были надлежащим образом затянуты во избежание дорогостоящего ремонта и времени простоя. Трубные муфты (т.е. муфты для насосно-компрессорных труб и обсадных труб) и муфты для насосных штанг обычно затягиваются при помощи инструмента, известного как трубный ключ. Трубные ключи отличаются разнообразием конструкций, чтобы подходить для применения в различных целях, например для затягивания труб или штанг, однако каждый вид ключа выполняет общую для всех функцию - затяжку (завинчивание) одного резьбового элемента относительно другого. Ключи обычно содержат гидравлический двигатель, который передает вращающий момент на челюсти трубного ключа, зажимающие элемент или элементы, подлежащие затяжке.

Разработаны различные способы контроля для обеспечения правильной затяжки насосных штанг и труб. Однако правильно затянутые согласованные соединения трудно достигнуть в связи с многочисленными не поддающимися контролю факторами и широким разбросом характеристик труб и насосных штанг. Например, насосно-компрессорные трубы, обсадные трубы и насосные штанги служат для разных целей, и поэтому каждая из них конструируется с различными техническими характеристиками в зависимости от различных требований к затяжке.

Но даже в пределах одного и того же семейства деталей необходимо брать в расчет многочисленные вариации. Например, что касается насосных штанг, то некоторые из них имеют коническую резьбу, другие - цилиндрическую резьбу. Некоторые изготовлены из стеклопластика, другие - из нержавеющей стали. Некоторые имеют полудюймовый диаметр, другие имеют диаметр больше дюйма. Что касается насосно-компрессорных труб, то одни имеют заплечики, другие - нет.

И даже для данной детали условия затягивания могут изменяться. Например, при затягивании первых нескольких насосных штанг в начале дня гидравлическая жидкость, приводящая в движение ключи, может быть относительно холодной и вязкой. Позже днем гидравлическая жидкость нагревается, что может вызвать более быструю работу ключа. Гидравлическая жидкость, изменяясь по температуре или изменяясь от одного набора ключей к другому, может привести к несогласованности при затягивании соединений. Даже предположительно одинаковые ключи одного и того же типа и образца могут иметь различные рабочие характеристики вследствие того, что ключи имеют разную степень износа их втулок подшипника, редукторов или уплотнений. Кроме того, смазка резьбы одних насосных штанг может отличаться от остальных. У одних резьба может быть новой, у других истертой. Это только малая часть большого количества факторов, которые необходимо учитывать при затяжке насосных штанг и труб.

Представляется весьма затруднительным создать способ контроля ключей с учетом всех различных факторов, влияющих на процесс затягивания труб и насосных штанг. Поскольку множество факторов не может быть быстро определено при установке крутящего момента, с которым конкретная деталь должна затягиваться, то точная установка отдельного крутящего момента связана с риском.

Следовательно, имеется необходимость создания системы с использованием дисплея, которая была бы применима к различным условиям на участке скважины, где насосные штанги, обсадные трубы или насосно-компрессорные трубы подлежат процессу затягивания.

Сущность изобретения

Целью настоящего изобретения является создание системы контроля и индикации процесса затягивания насосных штанг, муфт или насосно-компрессорных труб, приспособленной к различным условиям на участке скважины и имеющей режим определения данных, в котором определяется величина требуемого давления на основании затягивания конкретного соединения.

Другая цель некоторых вариантов реализации изобретения заключается в создании системы с использованием дисплея, которая позволяет оператору определять, произведено ли соединение при нужном давлении.

Другая цель настоящего изобретения - создание визуального индикатора максимального давления, воздействующего на каждое сочленение, и использование изображений на экране дисплея для определения скорости, с которой оператор выполняет процесс соединения.

Еще одна цель настоящего изобретения - создание системы с использованием дисплея, которая может применяться при затягивании насосных штанг, муфт и насосно-компрессорных труб.

Следующая цель настоящего изобретения - создание монитора или системы контроля, при применении которой нет необходимости знать размер, тип или другие конструктивные характеристики затягиваемых труб или насосных штанг.

Другая цель настоящего изобретения - создание системы мониторинга, при применении которой нет необходимости знать тип контролируемых ключей.

Эти и другие цели изобретения осуществляются с помощью дисплея для индикации на экране данных, относящихся к ключам, который имеет режим определения данных и режим контроля. Показания давления, считываемые в режиме контроля, сравниваются с требуемыми значениями давления, установленными в режиме определения данных.

Краткое описание чертежей

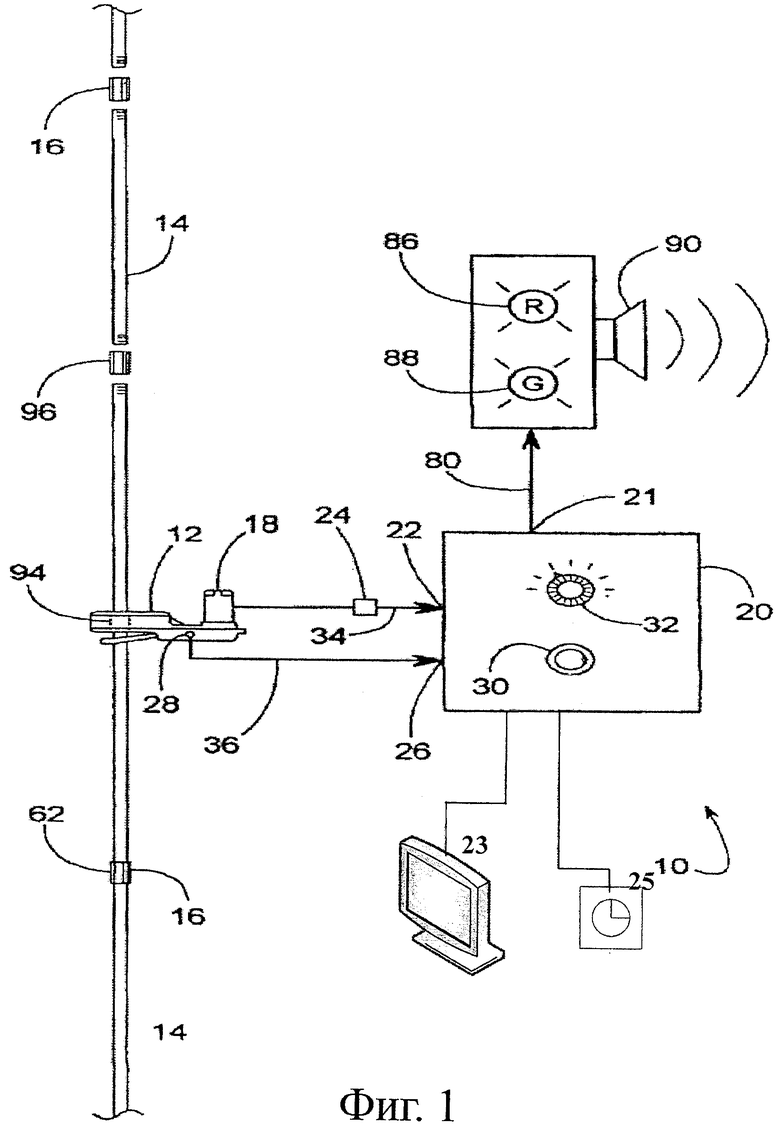

Фиг.1 представляет схему системы контроля трубного ключа, затягивающего колонну деталей удлиненной формы, в соответствии с одним предпочтительным вариантом реализации настоящего изобретения.

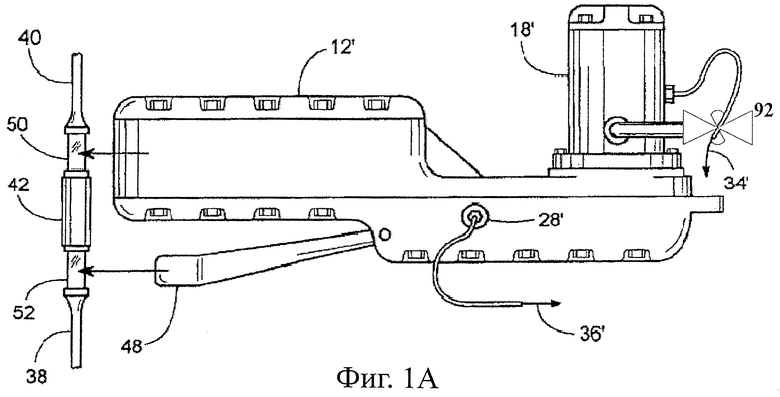

Фиг.1А представляет вид сбоку трубного ключа для затяжки двух насосных штанг в трубную муфту в соответствии с одним предпочтительным вариантом настоящего изобретения.

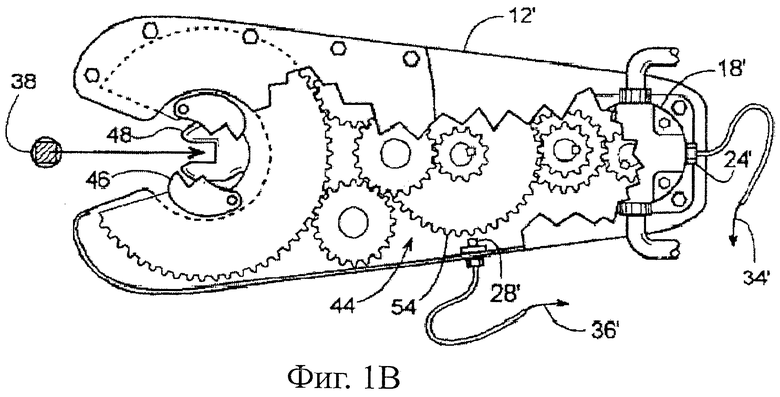

Фиг.1В дает вид сверху в разрезе трубного ключа в соответствии с предпочтительным вариантом реализации, представленным на Фиг.1А

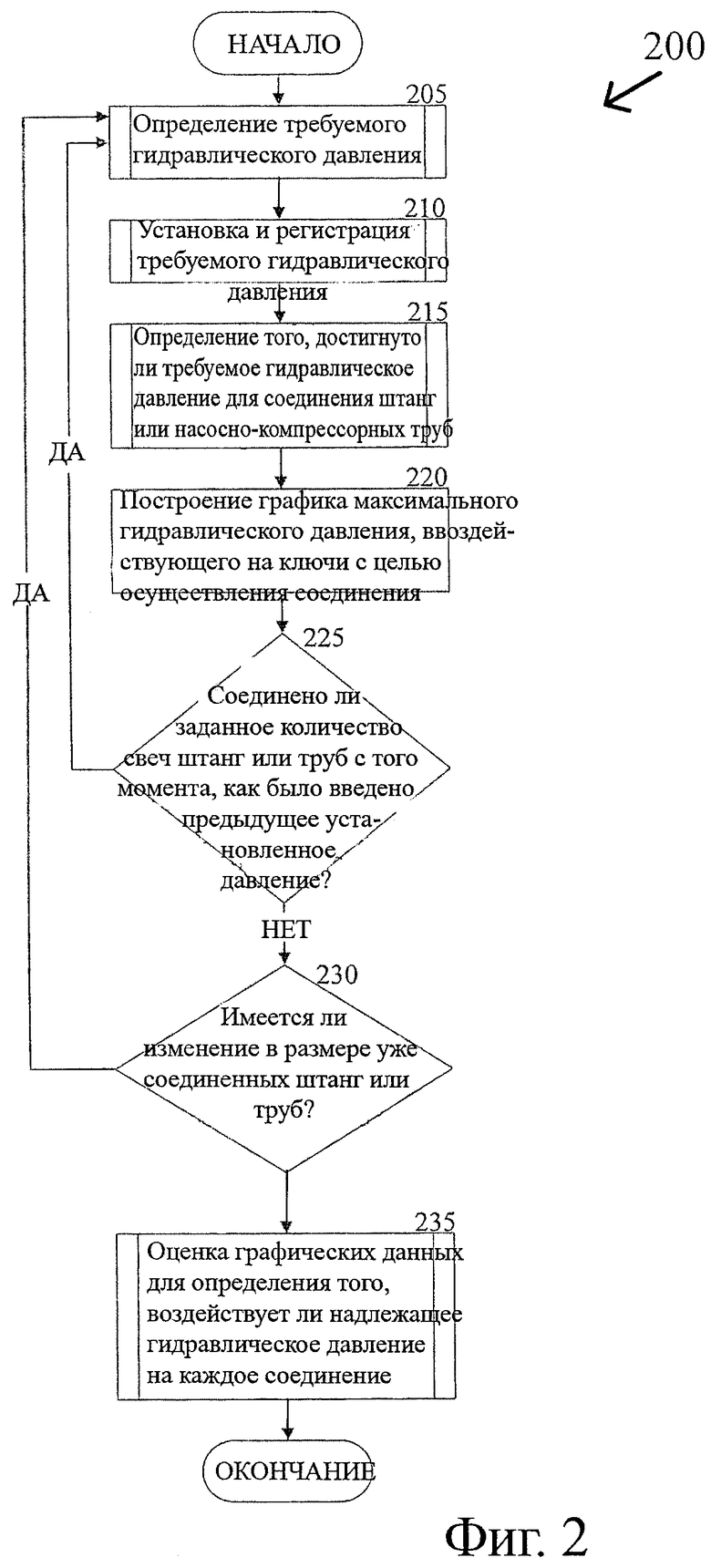

Фиг.2 представляет блок-схему, перечисляющую основные этапы процесса установки и оценки требуемого гидравлического давления для трубного ключа, соединяющего насосную штангу со свечой штанг в соответствии с одним предпочтительным вариантом реализации настоящего изобретения.

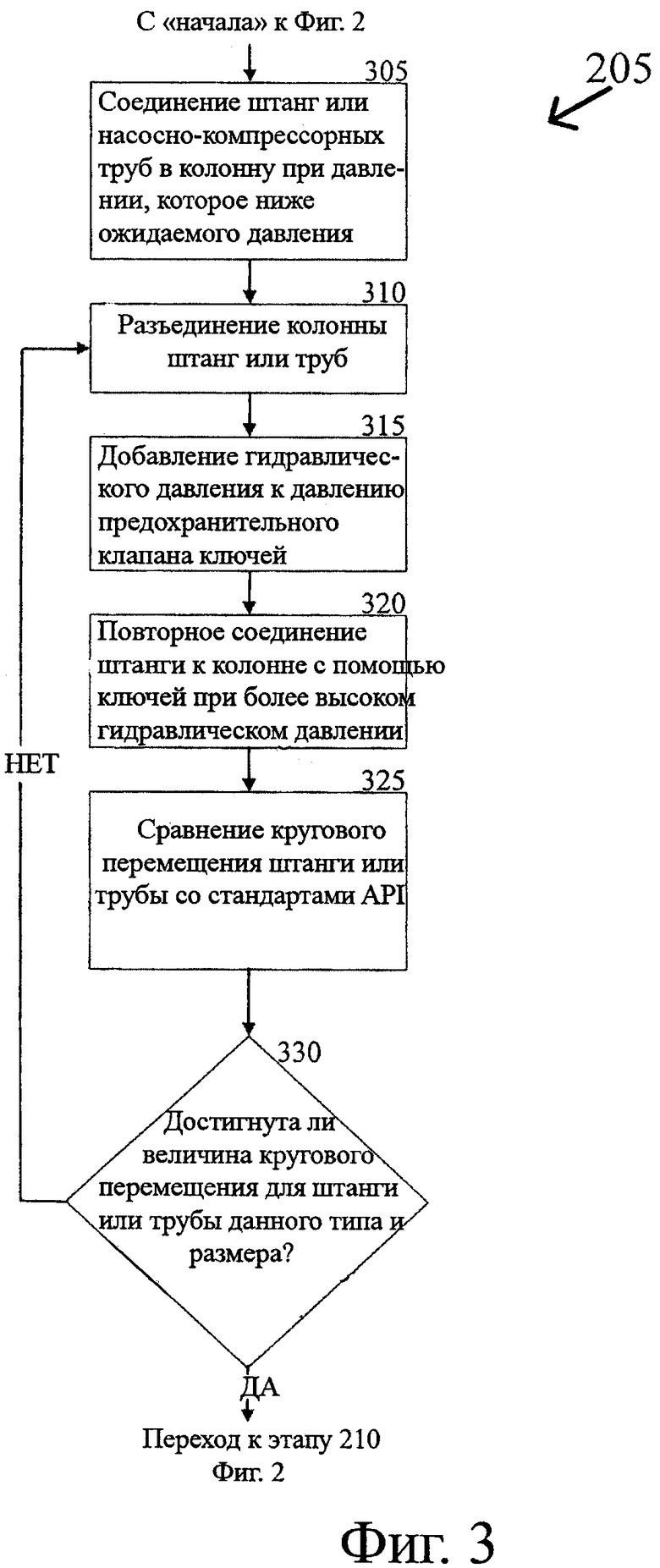

Фиг.3 представляет блок-схему процесса определения требуемого гидравлического давления в соответствии с одним предпочтительным вариантом реализации настоящего изобретения.

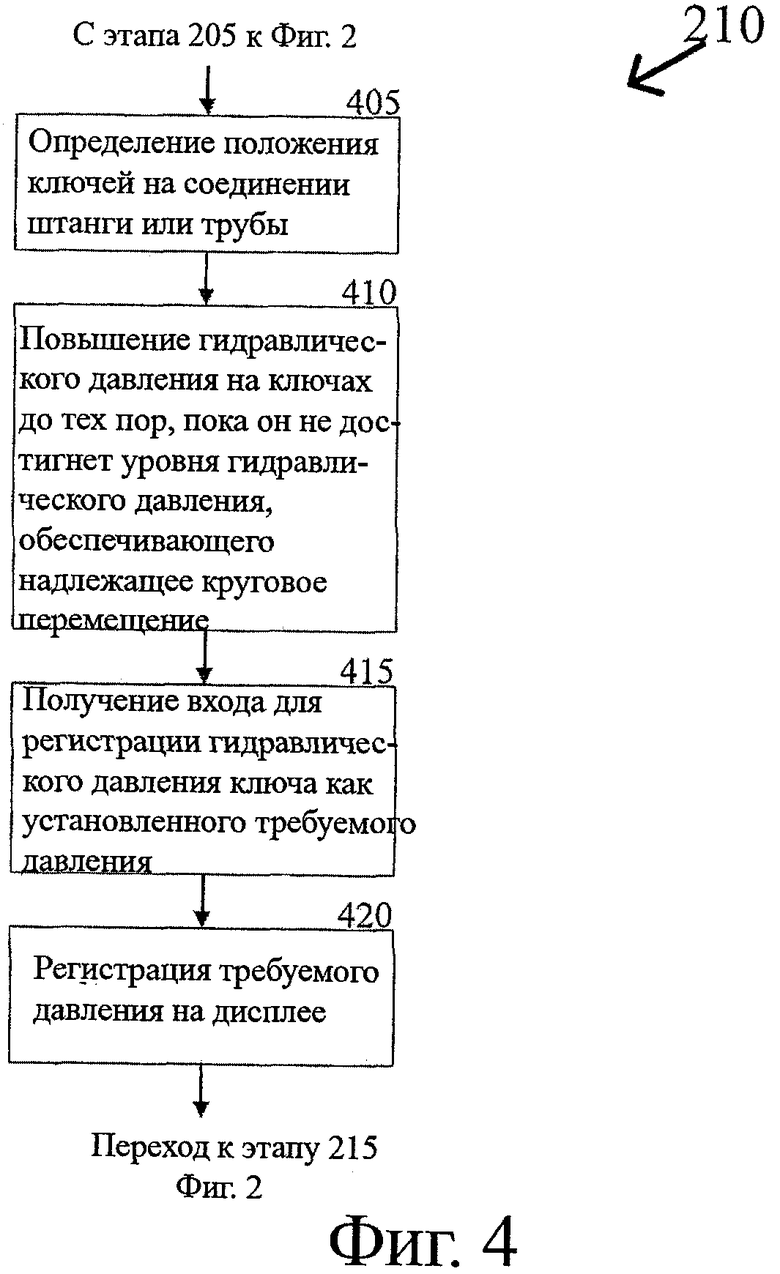

Фиг.4 представляет блок-схему процесса установки и регистрации требуемого гидравлического давления согласно одному предпочтительному варианту реализации настоящего изобретения.

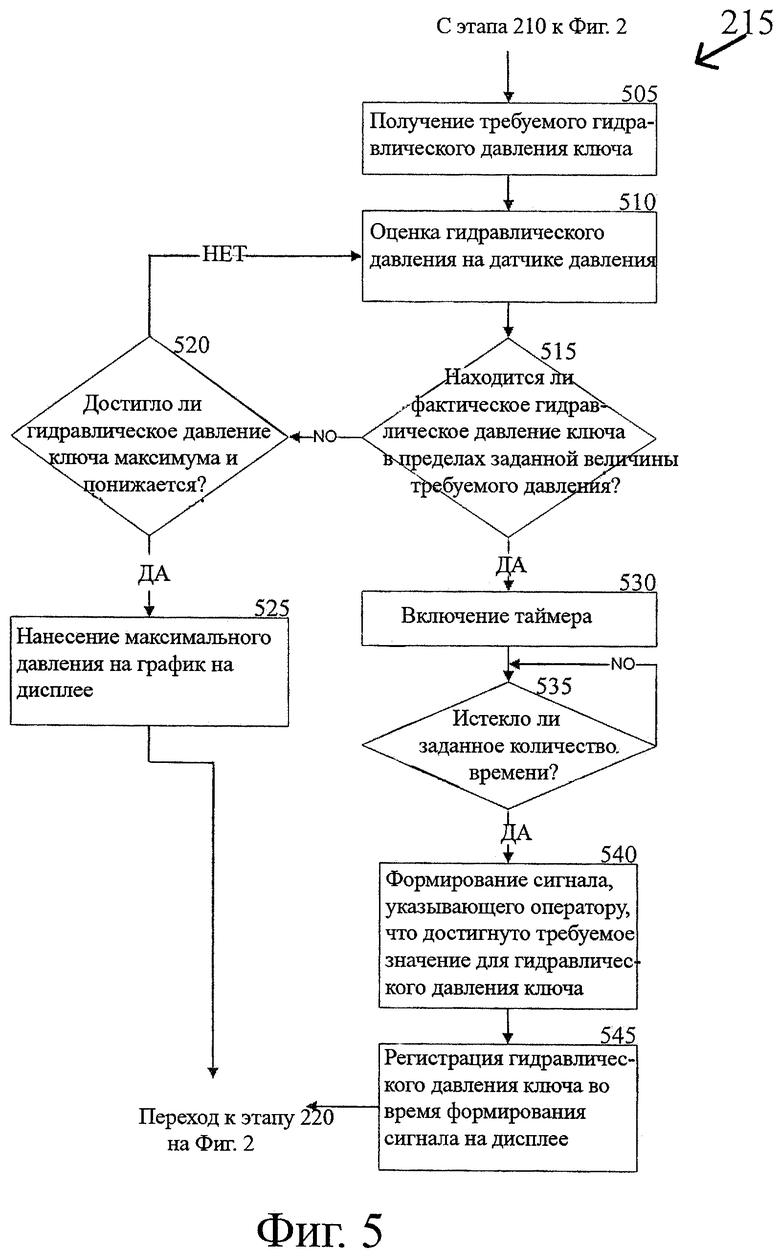

Фиг.5 представляет блок-схему процесса определения того, достигнута ли величина требуемого давления в соединении штанги или насосно-компрессорной трубы в соответствии с одним вариантом реализации настоящего изобретения.

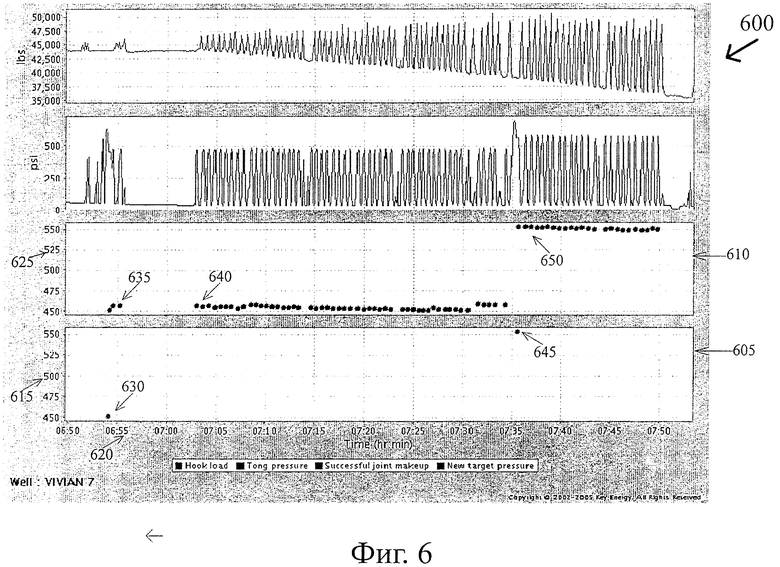

Фиг.6 представляет предпочтительную диаграмму, изображающую требуемые значения гидравлического давления и фактические значения давления в процессе соединения на дисплее в соответствии с одним предпочтительным вариантом реализации настоящего изобретения.

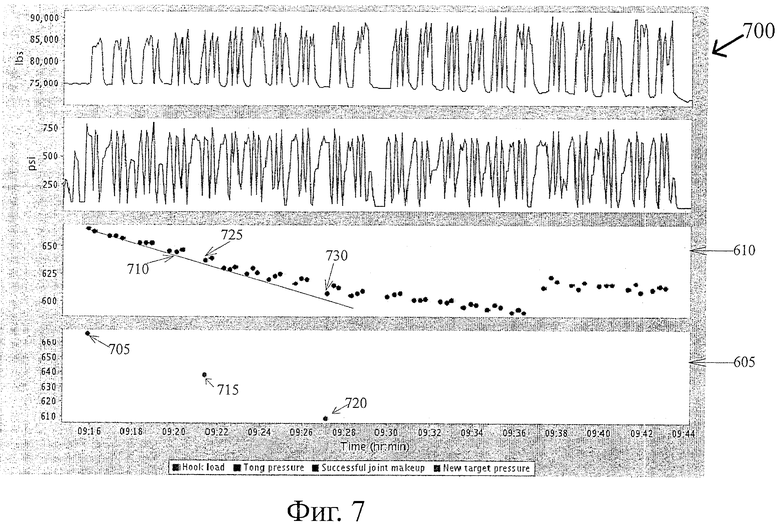

Фиг.7 представляет другую диаграмму, изображающую требуемые значения гидравлического давления и фактические значения гидравлического давления в процессе соединения на дисплее в соответствии с одним предпочтительным вариантом реализации настоящего изобретения.

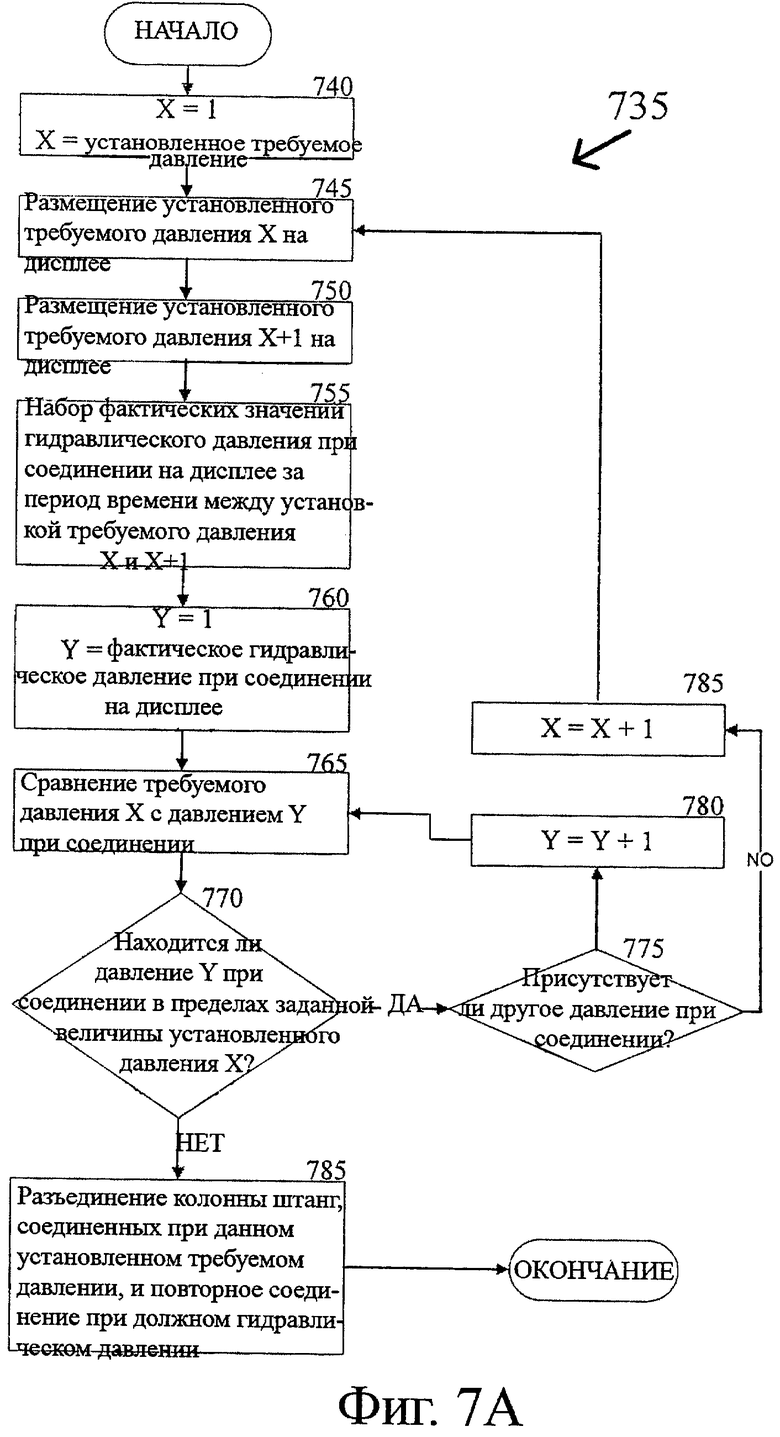

Фиг.7А представляет блок-схему процесса оценки того, соединена ли колонна насосно-компрессорных труб при требуемом давлении в заданном диапазоне, установленном в соответствии с одним предпочтительным вариантом реализации изобретения.

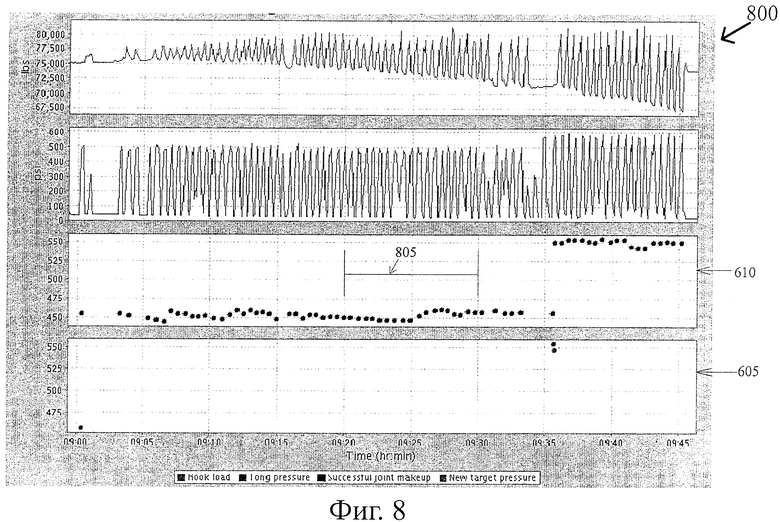

Фиг.8 представляет диаграмму, изображающую требуемые гидравлические давления и фактические давления при соединении труб на дисплее в соответствии с одним предпочтительным вариантом реализации настоящего изобретения.

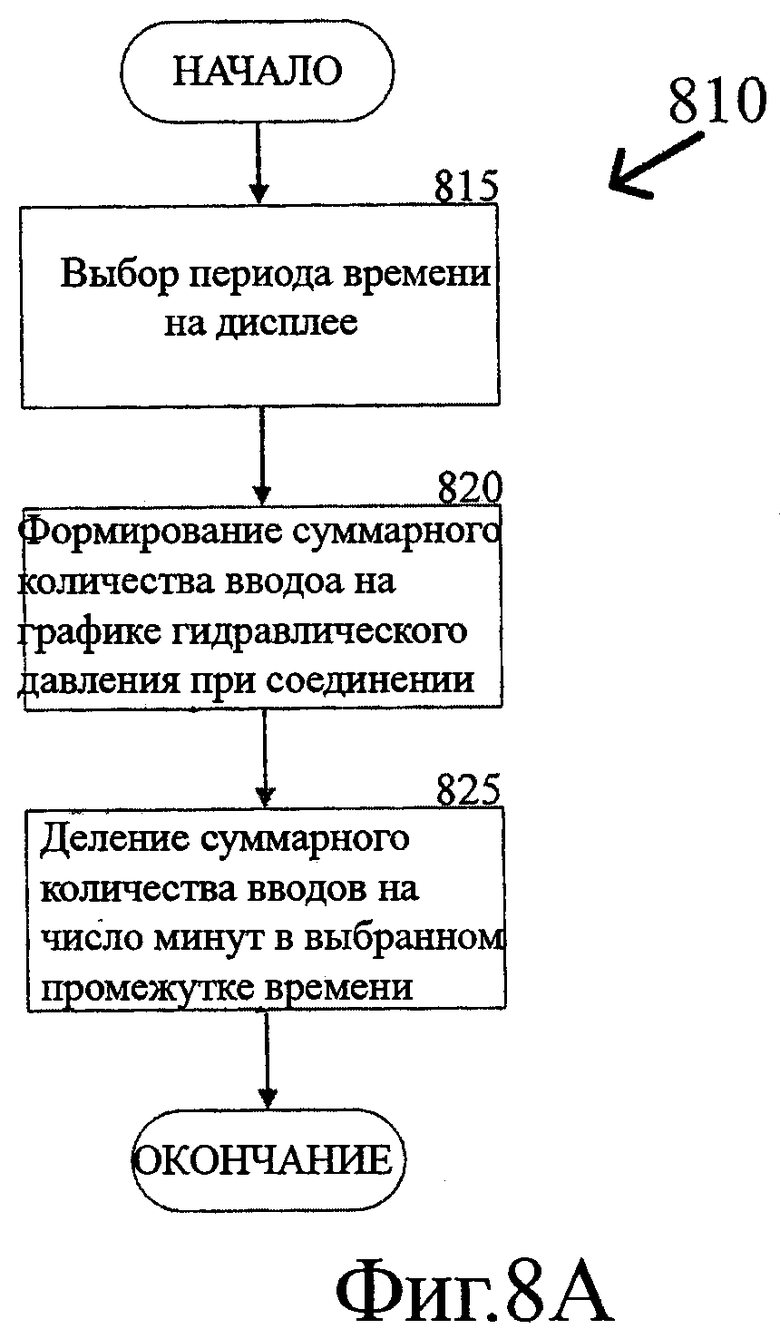

Фиг.8А представляет блок-схему процесса определения скорости выполнения операции соединения с помощью трубного ключа в соответствии с одним предпочтительным вариантом реализации настоящего изобретения.

Подробное описание изобретения

Монитор 10, служащий для контроля трубного ключа 12 во время операции затягивания, показан на Фиг.1. Монитор 10 имеет режим определения данных, обеспечивающий возможность адаптации монитора к различным ключам и условиям работы. После временной работы в режиме определения данных монитор 10 переходит в режим контроля. Показания, снятые в режиме контроля, сравниваются с показаниями, снятыми в режиме определения данных, с целью обнаружения возможных изменений во время операции затягивания.

Трубный ключ 12 показан схематически, что предполагает использование без ограничения различных типов трубных ключей, применимых для затягивания насосных штанг, насосно-компрессорных труб или обсадных труб. На Фиг.1 трубный ключ показан при сборке деталей удлиненной формы 14, схематическое изображение которых предполагает любую деталь удлиненной формы с резьбовыми концами для взаимного соединения деталей 14 с набором резьбовых муфт 16. Примером деталей удлиненной формы 14 могут служить насосные штанги, насосно-компрессорные трубы или обсадные трубы, которые не ограничивают этот список. Трубный ключ 12 содержит, по меньшей мере, один набор зажимов для захвата и вращения одной детали 14 относительно другой, при этом завинчивая, по меньшей мере, одну деталь удлиненной формы в соседнюю соединительную муфту 16. Привод 18 обеспечивает вращение зажимов. Схематическое изображение привода 18 предполагает использование различных типов привода, включая такие, которые могут обеспечить поступательное движение (например, поршневые/цилиндрические) или вращательное движение и могут приводиться в движение гидравлическим, пневматическим или электрическим способом.

В предпочтительном варианте реализации монитор 10 содержит электрическую схему 20, которая электрически связана с выходом 21 и четырьмя входами. Схематическое изображение электрической схемы 20 предполагает любую электрическую схему, используемую для приема сигнала на входе и выдачи ответного сигнала на выходе. Примерами схемы 20 служат, но не ограничивают этот список, компьютеры, программируемые логические контроллеры, схемы, содержащие дискретные электрические составляющие, схемы, содержащие микросхемы, а также их различные комбинации.

Входы схемы 20 в соответствии с некоторыми вариантами реализации изобретения содержат первый вход 22, электрически связанный с первым чувствительным датчиком 24, второй вход 26, электрически связанный со вторым чувствительным датчиком 28, вход 30 определения данных и вход 32 установки допустимых пределов. Однако следует заметить, что подходят мониторы, имеющие меньшее количество входов или имеющие входы, отличающиеся от используемых в данном примере, в пределах объема изобретения.

Как реакцию на действие вращения или действие затягивания ключей 12 чувствительные датчики 24 и 28 формируют входные сигналы 34 и 36 соответственно. Выражение «вращательное движение» относится к любому вращательному движению любого элемента, соединенного с системой ключей. Примерами такого элемента служат редукторы, зажимы, насосные штанги, соединительные муфты и трубы, которые не ограничивают этот список. Выражение «действие затягивания» относится к усилию, прикладываемому при затягивании резьбового соединения. Схематическое изображение чувствительных датчиков 24 и 28 предполагает широкое разнообразие чувствительных датчиков, которые реагируют на действие вращения или затягивания ключей 12. Примерами датчиков могут служить датчики давления (например, чтобы воспринимать гидравлическое давление гидравлического двигателя); тензометрические датчики (например, чтобы воспринимать деформацию, поскольку ключи вызывают вращающий момент); конечный переключатель (например, используемый как счетчик для подсчета проходящих зубьев редуктора или при определении действия отдачи в начале затяжки соединения); датчик на основе эффекта Холла, бесконтактный переключатель или фотоэлектрический глаз (например, используемый как счетчик для подсчета проходящих зубьев редуктора); датчик тока (например, для измерения мощности или электрического тока, подаваемого на электродвигатель, в тех случаях, когда электродвигатель служит в качестве редуктора ключей).

Вход 30 определения данных и вход 32 установки допустимых пределов являются элементами пользовательского интерфейса, позволяющими пользователю воздействовать на работу монитора 10 способом, который будет объяснен ниже. Монитор 10 также может содержать дисплей 23, соединенный со схемой 20, чувствительные датчики 24 и 28 и входы 30 и 32. В одном предпочтительном варианте реализации дисплеем 23 является монитор, который обеспечивает оператора графической обратной связью, однако, специалистам в этой области будет понятно, что дисплей 23 может содержать дисплей с сенсорным экраном, плоттер, принтер или другой прибор для создания графических изображений. Монитор 10 также содержит таймер 25, соединенный со схемой 20. В одном предпочтительном варианте реализации таймер 25 может быть любым прибором, который может применяться с компьютерами, программируемыми логическими контроллерами, схемами, содержащими дискретные электрические компоненты, схемами, содержащими микросхемы, а также их различные комбинации.

В качестве иллюстрации монитор 10 будет описан относительно системы ключей 121 насосной штанги, используемых для завинчивания двух насосных штанг 38 и 40 в муфту 42, как показано на Фиг.1А и Фиг.1В. Однако следует подчеркнуть, что монитор 10 может также легко применяться с другими типами ключей для затяжки других типов деталей удлиненной формы. В данном примере приводом ключей 121 служит гидравлический двигатель 181. Двигатель 181 обеспечивает вращение редукторов приводного механизма 44, который вращает верхнюю систему захватов 46 относительно нижней системы захватов 48. Верхние захваты 46 служат для зацепления фасок 50 на насосной штанге 40, а захваты 48 - для зацепления фасок 52 на штанге 38. Таким образом, так как зажимы 46 вращаются относительно зажимов 48, верхняя насосная штанга 40 вращается относительно штанги 38, что позволяет обеим штангам 38 и 40 плотно завинчиваться в муфту 42.

В примерах на Фиг.1А и 1В чувствительный датчик 241 представляет собой традиционный датчик давления, гидравлически связанный с двигателем 181 для определения гидравлического давления, которое приводит в движение двигатель 181. Гидравлическое давление возрастает в зависимости от величины вращающего момента, вызванного ключами 121, следовательно, чувствительный датчик 241 создает входной сигнал 341, который отражает указанный вращающий момент. Двигатель 181 может содержать предохранительный клапан давления 92. Предохранительный клапан давления 92 ограничивает давление в двигателе 181, помогая этим ограничить степень, до которой может быть затянуто соединение. В одном предпочтительном варианте разгрузочный клапан давления 92 является регулируемым за счет известных устройств регулирования, способных изменять величину гидравлического давления с учетом штанг и труб разных диаметров и сортов.

Процессы, происходящие в соответствии с предпочтительными вариантами реализации настоящего изобретения, будут рассмотрены со ссылкой на Фиг.2-7. Конкретные этапы процессов, описанных ниже, должны, естественно, предваряться другими с целью функционирования согласно описанному изобретению. Однако настоящее изобретение не ограничивается описанным порядком выполнения этапов, если такой порядок или последовательность не изменяют функционального назначения настоящего изобретения нежелательным образом. Таким образом, следует отметить, что некоторые этапы могут выполняться перед или после других или параллельно другим этапам в пределах сущности и объема настоящего изобретения.

Обратившись к Фиг.2, можно увидеть предпочтительный вариант процесса 200 для установки и оценки требуемого гидравлического давления для системы ключей 12, соединяющих штангу 40 с муфтой 42, который описан с использованием предпочтительного рабочего оборудования, представленного на Фиг.1, 1А и 1В. В соответствии с Фиг.1, 1А, 1В и 2 предпочтительный способ 200 начинается с этапа «Начало» и переходит к этапу 205, где определяется требуемое гидравлическое давление для выполнения операции затяжки, осуществляемой системой ключей 12, штанг 38 и 40. На этапе 210 требуемое гидравлическое давление для выполнения операции затягивания системой ключей 12 устанавливается на входе 30 определения данных и выводится на экран. В одном предпочтительном варианте реализации требуемое давление устанавливается путем активизации входа 30 определения данных в мониторе 10, и требуемое давление выводится на экран дисплея 23.

Затем производится оценка текущего гидравлического давления для выполнения операции затягивания системой ключей 12 на штанге 40 и определяется, насколько текущее давление соответствует требуемому давлению, определяемому входным сигналом 341 с датчика 241 на этапе 215. На этапе 220 уровень гидравлического давления, определяемого входным сигналом 341 датчика 24, регистрируется и строится в виде графика на дисплее 23. В одном предпочтительном варианте реализации уровень гидравлического давления регистрируется в том случае, когда он соответствует требуемому давлению, и в мониторе 10 формируется выходной сигнал 80. В одном предпочтительном варианте реализации выходной сигнал 80 может включать первую лампочку 86, когда требуемое давление не достигнуто, и вторую лампочку 88, когда требуемое давление достигнуто. Как альтернативный или дополнительный вариант, выходной сигнал 80 может включать рупор 90, который работает в течение заданного отрезка времени после того, как достигается величина требуемого давления.

На этапе 225 выполняется запрос для определения того, произведено ли соединение заданного количества колонн 14 штанг 40 с момента самой последней установки требуемого давления. В одном предпочтительном варианте реализации требуемое давление должно вновь оцениваться и устанавливаться после каждых 10 штанг 40. В одном предпочтительном варианте реализации указанное определение производится оператором системы ключей 12. Если соединено заданное количество колонн 14, то по получении ответа «Да» осуществляется переход к этапу 205, где переустанавливается требуемое давление. Наоборот, по получении ответа «Нет» процесс переходит к этапу 230. На этапе 230 выполняется запрос для определения, присутствует ли сход на конус или какое-либо изменение в размерах штанг 40, соединяемых в колонну 14. В одном предпочтительном варианте реализации различные размеры штанг или труб имеют различные стандарты API (Американский нефтяной институт), которым они должны соответствовать, следовательно, для системы ключей 12 будет, по всей вероятности, требоваться различное давление, чтобы соответствовать указанным стандартам.

Если присутствует сход на конус, то по получении ответа «Да» осуществляется переход к этапу 205, где переустанавливается требуемое давление. С другой стороны, если нет схода на конус, то по получении ответа «Нет» процесс переходит к этапу 235, где выполняется оценка графических данных, изображенных на дисплее 23 с целью определения того, должным ли образом произведено соединение колонны 14 штанг 40 с трубными муфтами 42. Затем процесс продолжается от этапа 235 до этапа «Окончание».

Специалистам понятно, что чувствительные датчики 24 и 28, являющиеся тензометрическими датчиками, могут применяться вместо датчиков гидравлического давления на ключах 12 в пределах объема настоящего изобретения. При применении тензометрических датчиков процесс аналогичен описанному процессу в соответствии с Фиг.2, кроме того, оператор может определять требуемое механическое напряжение системы ключей 12 во время формирования соединения, регистрировать требуемое механическое напряжение, определять, укладывается ли механическое напряжение системы ключей 12 в заданный диапазон величин требуемого механического напряжения для последующих соединений штанг или труб, строить диаграмму максимального механического напряжения ключей 12 и оценивать данные, чтобы определить, сформированы ли соединения с нужным механическим напряжением на системе ключей 12. Представленные на Фиг.7 и 8 диаграммы фактических и требуемых значений гидравлического давления удобно корректировать в пределах объема настоящего изобретения и опыта специалистов, чтобы сделать приемлемым требуемые и фактические данные механического напряжения для использования оператором и анализа супервизором.

Фиг.3 представляет блок-схему, иллюстрирующую предпочтительный способ определения требуемого гидравлического давления для системы ключей 12, чтобы соединить штанги 40 в соответствии с этапом 205, показанным на Фиг.2. В соответствии с Фиг.1, 1А, 1В, 2 и 3 предпочтительный способ 205 начинается с присоединения штанги 40 к муфте 42 на колонне 14 с помощью системы ключей 12 при давлении ниже ожидаемого требуемого давления на этапе 305. В одном предпочтительном варианте реализации причиной того, что штанга 40 сначала соединяется с колонной 14 при давлении ниже ожидаемого требуемого значения, является то, что оператор системы ключей при попытке сначала соединить штангу 40 с колонной 14 при требуемом давлении, которое по его оценке слишком высоко, будет должен чрезмерно затягивать штангу 40, нарушая резьбу муфты 42, и штанга 40 подлежит замене.

На этапе 310 штанга 40 отсоединяется от колонны 14. На этапе 315 к давлению предохранительного клапана 92 системы ключей 12 добавляется дополнительное гидравлическое давление. На этапе 325 круговое перемещение штанги 40 по отношению к муфте 42 сравнивается со стандартами, установленными Американским нефтяным институтом («АРI»). На этапе 320 осуществляется запрос, чтобы определить, достигнута ли нужная величина кругового перемещения штанги 49 определенного сорта и размера. В одном предпочтительном варианте реализации указанное определение осуществляет оператор системы ключей 12. Если круговое перемещение не достигнуто при текущем уровне гидравлического давления, оказываемого на систему ключей 12, то по получении ответа «Нет» происходит переход к этапу 310, где штанга 40 отсоединяется от муфты 42 и к давлению предохранительного клапана 92 добавляется дополнительное гидравлическое давление. В противном случае по получении ответа «Да» происходит переход к этапу 210, показанном на Фиг.2.

Специалистам понятно, что датчики 24 и 28, являющиеся тензометрическими датчиками, могут применяться вместо датчиков гидравлического давления на системе ключей 12 в пределах объема настоящего изобретения, описанного в соответствии с Фиг.3. При применении тензометрических датчиков процесс будет аналогичным тому, который показан на Фиг.3, кроме того, что оператор должен соединить штангу или трубу, прикладывая механическое усилие к системе ключей 12, уровень которого ниже ожидаемого при фактическом формировании соединений, или разъединить и вновь соединить при более высоком уровне усилия на систему ключей 12 и определить, достигнуто ли нужное круговое перемещение.

На Фиг.4 представлена логическая блок-схема, изображающая предпочтительный способ установки и регистрации требуемого гидравлического давления подобно процессу, выполняемому на этапе 210, показанном на Фиг.2. В соответствии с Фиг.1, 1А, 1В, 2 и 4, предпочтительный способ 210 начинается с установки системы ключей 12 вокруг штанги 40 и муфты 42 на этапе 405. На этапе 410 на ключи 12 воздействует гидравлическое давление того уровня, который обеспечивает нужное круговое перемещение штанги 40 относительно муфты 42, чтобы приводить в действие ключи 12.

Вход 30 определения данных подается на монитор 10 на этапе 415. В одном предпочтительном варианте реализации на входе 30 определения данных регистрируется текущее гидравлическое давление датчика давления 241. В одном предпочтительном варианте входом определения данных является сенсорная клавиша на сенсорной клавиатуре монитора 10, однако, специалистам понятно, что другие входные устройства, включающие в себя, но не ограничивающие, вспомогательную клавиатуру, клавиатуру, кнопку, сенсорный экран на дисплее 23, могут применяться в пределах объема данного изобретения. На этапе 420 уровень гидравлического давления, считываемый на основании входного сигнала 341 датчика давления 241, регистрируется схемой 20 и выводится на экран дисплея 23. В одном предпочтительном варианте реализации считанная информация хранится в устройстве памяти, таком как жесткий диск, постоянное запоминающее устройство, оперативное запоминающее устройство или база данных в схеме 20. Тогда процесс продолжится от этапа 420 к этапу 215, показанному на Фиг.2.

Специалистам будет понятно, что датчики 24 и 28, являющиеся тензометрическими датчиками, могут применяться вместо датчиков гидравлического давления на ключах 12 в пределах объема настоящего изобретения, представленного на Фиг.4. При применении тензометрических датчиков процесс будет аналогичен процессу, показанному на Фиг.4, кроме того, оператор должен поместить ключи 12 на трубе и увеличивать усилие на ключи 12 до тех пор, пока не будет достигнуто нужное круговое перемещение, принять входную информацию, касающуюся текущего усилия на ключи 12 при установке требуемого усилия, и регистрировать требуемое усилие на дисплее.

Фиг.5 представляет логическую блок-схему, изображающую предпочтительный способ определения того, достигнуто ли требуемое гидравлическое давление для соединения штанг, как выполняется на этапе 215, показанном на Фиг.2. В соответствии с Фиг.1, 1А, 1В, 2 и 5 предпочтительный способ 215 начинается с того, что монитор 10 выводит требуемое гидравлическое давление, хранящееся в схеме 20, на этап 505. В одном предпочтительном варианте реализации требуемое гидравлическое давление сохраняется в устройстве памяти, в таком как жесткий диск, постоянное запоминающее устройство, оперативное запоминающее устройство или база данных в схеме 20. На этапе 510 схема 20 оценивает входной сигнал 341 с чувствительного датчика 241, чтобы определить текущее гидравлическое давление. В одном предпочтительном варианте реализации чувствительным датчиком является датчик гидравлического давления, который предоставляет постоянные данные датчика посредством входного сигнала 341 к схеме 20 на основании гидравлического давления, воздействующего на ключи 12.

На этапе 515 производится запрос для определения того, находится ли входной сигнал 341 гидравлического давления ключа на датчике 241 в пределах заданной величины регистрируемого требуемого давления. В одном предпочтительном варианте реализации схема 20 производит запрос и определяет, находится ли текущее гидравлическое давление ключа в пределах пяти процентов выше или ниже требуемого гидравлического давления, однако другие проценты могут быть запрограммированы в схеме 20. Если текущее гидравлическое давление на датчике 241 не лежит в пределах заданной величины, то по получении ответа «Нет» происходит переход к этапу 520.

На этапе 520 производится запрос, чтобы определить, достигло ли текущее гидравлическое давление на датчике 241 максимума, и тогда происходит его снижение. В одном предпочтительном варианте изобретения схема 20 осуществляет постоянный контроль входного сигнала 341 с датчика 241 и может определять, увеличивается или уменьшается уровень давления на выходах чувствительного датчика 241. Если давление не достигает максимума, то по получении ответа «Нет» осуществляется переход к этапу 510, где входной сигнал 341 с датчика 241 текущего гидравлического давления оценивается вновь. С другой стороны, если текущее гидравлическое давление достигло максимума, то по получении ответа «Да» процесс переходит к этапу 520, где уровень гидравлического давления на датчике 241 регистрируется исходя из входного сигнала 341 на схеме 20 и изображается на экране дисплея 23. Затем процесс продолжается от этапа 525 к этапу 220, представленному на Фиг.2.

В соответствии с этапом 515, если текущее гидравлическое давления на датчике 241 находится в пределах заданного диапазона требуемого давления, то по получении ответа «Да» происходит переход к этапу 530, где включается таймер 25. Специалистам понятно, что различные типы таймеров могут вводиться в состав системы для выполнения этапа определения времени данного изобретения. На этапе 535 производится запрос, чтобы определить, прошло ли заданное количество времени с момента включения таймера 25. В одном предпочтительном варианте реализации заданное количество времени составляет две секунды, однако, подходят более длительные или короткие промежутки времени в пределах объема данного изобретения. Если заданный промежуток времени не выдерживается, то по получении ответа «Нет» процесс переходит опять к этапу 535 для нового включения таймера 25. В другом случае по получении ответа «Да» происходит переход к этапу 540.

На этапе 540 схема 20 формирует выходной сигнал 80, указывающий на то, что достигнуто требуемое давление для соединения штанги 40 к муфте 42. В одном предпочтительном варианте реализации сигнал приводит в действие звуковую сигнализацию 90 или гудок, который может услышать оператор ключей и находящиеся на производственной площадке. В другом предпочтительном и/или дополнительном варианте реализации схема 20 может включать звуковой сигнал, когда время на достижение требуемого давления или близкое к нему истекает. В данном варианте реализации визуальный сигнал осуществляется с помощью лампочек 86 и/или 88; однако, сообщения на экране дисплея 23, сирены, световые вспышки и другие способы, привлекающие визуально внимание оператора, являются подходящими в пределах объема данного изобретения. На этапе 545 гидравлическое давление ключа на датчике 241 по истечении времени работы таймера 25 регистрируется на основании входного сигнала 341 схемы 20 и выводится на экран дисплея 23. Затем процесс продолжается от этапа 545 к этапу 220, показанному на Фиг.2.

Специалистам понятно, что могут применяться на ключах 12 датчики 24 и 28, относящиеся к тензометрическим датчикам, вместо датчиков гидравлического давления в пределах объема изобретения, описанного на Фиг.5. При применении тензометрических датчиков процесс будет аналогичен тому, что описан на Фиг.5, кроме того, должно будет получено требуемое усилие, оценено текущее усилие на ключи 12, если фактическое усилие находится в пределах заданной величины требуемого усилия, включается таймер и по истечении времени формируется сигнал и регистрируется текущее усилие во время формирования сигнала. Если усилие не достигает требуемого уровня, то регистрируется максимальное усилие для ключей 12.

Фиг.6 и 7 представляют собой совокупность графиков, изображающих требуемые гидравлические давления и фактические гидравлические давления, полученные во время соединения элементов удлиненной формы 14 согласно одному предпочтительному варианту настоящего изобретения. В соответствии с Фиг.1, 1А, 1В и 6 графики 600 могут быть показаны вместе на одной странице дисплея 23 или каждый на своей странице, что может выбираться оператором. График 605 установленного требуемого давления имеет ось Y 615, представляющую гидравлическое давление в фунтах на квадратный дюйм, и ось X 620, представляющую время. В одном предпочтительном варианте реализации время на оси X 620 может выражаться в часах и минутах, однако специалистам понятно, что другие интервалы времени могут применяться, такие как минуты, секунды или другие части часа или суток. На графике 605 установленного требуемого гидравлического давления представлено графическое изображение 630, 645 гидравлического давления на датчике 241, когда оператор выбирает вход 30 определения данных.

График 610 фактического гидравлического давления при соединении имеет ось Y 625, представляющую гидравлическое давление в фунтах на квадратный дюйм («psi»), и ось X 620, представляющую время. График 610 фактического гидравлического давления при соединении представляет графическое изображение 635, 640, 650 гидравлического давления на датчике 241 при формировании выходного сигнала 80 на этапе 540, показанном на Фиг.5, или при достижении максимума давления на этапе 520, показанном на Фиг.5. В предшествующем рассмотрении процесса на Фиг.5 выходной сигнал 80 формируется на этапе 540, если гидравлическое давление на датчике 241 находится в пределах пяти процентов от установленного требуемого давления. В одном предпочтительном варианте графические обозначения на графике 610 давлений при соединении могут отличаться от тех, которые входят в то время, когда формируется выходной сигнал 80 в противовес тем, которые добавляются, поскольку достигнут максимум. Например, в случае цветного изображения зеленые точки могут располагаться на графике 610, когда уровни давления регистрируются и выводятся на экран во время формирования выходного сигнала 80, в то время как красные точки могут располагаться на графике 610, когда уровни давления регистрируются и выводятся на экран на основе того, что достигнуто максимальное гидравлическое давление ниже установленного требуемого давления и его допуска. В другом примере могут быть введены квадратные точки, когда они формируются во время формирования сигнала, в то время как кружочки могут быть расположены на графике 610, когда они формируются после того, как достигнуто максимальное гидравлическое давление ниже установленного требуемого давления и его допусков. Специалистам понятно, что другие способы выделения данных на графике могут использоваться в пределах объема данного изобретения.

Как показано на графике 605, начальное требуемое давление 630 для выполнения процесса соединения составляет 450 psi. При рассмотрении графика 610 первые два установленные фактические значения давления 635, 640 при соединении доказывают, что штанги 40 соединены при желаемом требуемом давлении 450 psi в пределах пятипроцентного допуска, составляющего 22,5 psi выше или ниже требуемого.

Предполагая, что оператор правильно установит требуемое давление, как описано при рассмотрении процесса на Фиг.3, анализ данных на графиках 605, 610 для начального требуемого значения 630 позволит сделать вывод, что штанги 40 соединены надлежащим образом с муфтами 16 колонны 14.

Графики 600 на Фиг.6 также учитывают конусный переход к штанге 40, имеющей диаметр, отличающийся от того, который нужен при начальном требуемом давлении 630. Как показано на графике 605, второе требуемое давление 645 является входом монитора 10 и выводится на экран дисплея 23. По выполнении переустановки требуемого давления ко второму требуемому давлению 645 оператор соединяет последующие штанги 40 к колонне 14. Гидравлические давления при соединении выводятся в виде графического изображения на экран дисплея 23 при третьей установке гидравлических давлений, как показано на графике 610. Анализ третьей установки гидравлических давлений 650 по сравнению со второй установкой гидравлических давлений позволяет заключить, что штанги 40, соединенные с колонной 14, при третьей установке гидравлических давлений 650 для соединения соединены надлежащим образом.

Обратившись к Фиг.7, можно увидеть, что график 605 содержит три установки 705, 715, 720 требуемого давления. Как следует из графика 605, оператор устанавливает желаемую величину требуемого давления 705, равную 665 psi. Следовательно, оператор начинает соединять штанги 40, как показано на графике 610. Показания фактического давления при соединении на графике 610 свидетельствуют о постоянном убывании давления 710 в соединении. В одном предпочтительном варианте реализации это уменьшение гидравлического давления вызвано тем, что при нагревании гидравлической системы теряется вязкость жидкости, и работа гидравлического насоса становится менее эффективной. Это служит причиной того, что конечное давление каждого соединения становится меньше, чем давление в предшествующем соединении. Если фактическое давление при соединении падает ниже заданного порога установленного требуемого давления 725, выходной сигнал 80, извещающий оператора о том, что он произвел правильной соединение, не формируется.

На этом этапе правильным действием оператора для продолжения работы было бы добавление дополнительного давления к давлению предохранительного клапана 92 для того, чтобы поддерживать давление в пределах требуемого диапазона 665 psi. Вместо этого, как показано на графике 605 на Фиг.7, оператор еще раз нажимает изучающий вход 30 для текущего гидравлического давления на датчике 241 и вновь устанавливает требуемое давление на втором требуемом давлении 715. Оператор выполняет снова тот же самый процесс и когда выходной сигнал 80 больше не принимается 730, оператор еще раз нажимает вход 30 определения данных для определения текущего гидравлического давления на датчике 241 и вновь устанавливает требуемое давление к третьему требуемому значению 720.

Фиг.7А представляет логическую блок-схему, изображающую предпочтительный способ 735 оценки того, соединена ли колонна элементов 14 при установленном требуемом давлении, как показано на Фиг.6 и 7. В соответствии с Фиг.1, 1А, 1В, 6, 7 и 7А предпочтительный способ 735 начинается с этапа «Начало» и продолжается до этапа 740, где переменная X счета устанавливается равной единице. В одном предпочтительном варианте реализации переменная X счета представляет точку установки требуемого давления на графике 605 на Фиг.6 и 7. На этапе 745 установка первого требуемого давления находится на дисплее 23. В одном предпочтительном варианте реализации установка требуемого давления 705 на Фиг.7 представляет первую установку требуемого давления. Следующая установка требуемого давления расположена на дисплее 23 на этапе 750. В одном предпочтительном варианте реализации установка 715 требуемого давления является следующей установкой требуемого давления на графике 605.

На этапе 755 выбираются фактические гидравлические давления на графике 610 на дисплее 23, которые находятся в интервале времени между установкой 705 требуемого давления и установкой требуемого давления 715. Переменная Y счета устанавливается равной единице на этапе 760. В одном предпочтительной варианте реализации переменная Y счета представляет показания фактического гидравлического давления при соединении на графике 610 на дисплее 23. На этапе 765 первое требуемое давление 705 на графике 605 сравнивается с величиной первого фактического гидравлического давления на графике 610. На этапе 770 выполняется запрос для определения того, находится ли первое фактическое гидравлическое давление в пределах заданного диапазона установки первого гидравлического давления. Как рассматривалось выше, в предпочтительном варианте реализации заданный диапазон составляет плюс или минус пять процентов установленного требуемого давления. Если фактическое гидравлическое давление при соединении находится в пределах указанного диапазона, то ответ «Да» обеспечивает переход к этапу 775.

На этапе 775 осуществляется запрос для определения того, присутствует ли другое фактическое гидравлическое давление при соединении между двумя установленными требуемыми давлениями на графике 610. Если это так, то ответ «Да» обеспечивает переход к этапу 780, где переменная Y счета увеличивается на единицу. Затем процесс возвращается к этапу 765. Если дополнительные значения гидравлического давления при соединении отсутствуют, то ответ «Нет» обеспечивает переход к этапу 785, где переменная X счета увеличивается на единицу. Затем процесс возвращается к этапу 745. Возвращаясь к этапу 770, если величина гидравлического давления при соединении на графике 610 не находится в пределах заданного диапазона значений гидравлического давления при соединении, то ответ «Нет» обеспечивает переход к этапу 785, где колонна штанг 40 разъединяется и удаляется из скважины и повторно соединяется при соблюдении правильного порядка процесса, как описано на Фиг.2-5. В одном предпочтительном варианте реализации величины 725 и 730 давления при соединении на Фиг.7 представляют значения на графике 610, которые ниже допустимого диапазона установки требуемого давления. Процесс продолжается от этапа 785 к этапу «Окончание».

Специалистам понятно, что могут применяться в качестве датчиков 24 и 28 тензометрические датчики вместо датчиков гидравлического давления на ключах 12 в пределах объема настоящего изобретения, описанного в соответствии с Фиг.7А. При использовании тензометрических датчиков процесс должен быть тем же самым, как описанный на Фиг.7А, если не считать того, что переменная X счета представляет требуемое механическое напряжение, и переменная Y счета представляет фактическое механическое напряжение на дисплее, на котором изображены требуемые напряжения, и фактическое механическое напряжение сравнивается с требуемым механическим напряжением, которое появляется раньше фактического напряжения. Если фактическое напряжение не находится в пределах заданной величины, то штанги или трубы удаляются из скважины и соединяются вновь с надлежащим механическим напряжением на ключах 12.

Фиг.8 и 8А представляют предпочтительный график 800 и способ 810 определения скорости операции соединения ключом в соответствии с одним предпочтительным вариантом реализации настоящего изобретения. В соответствии с Фиг.1, 1А, 1В, 8 и 8А предпочтительный способ 810 начинается с этапа «Начало» и продолжается до этапа 815, где период времени выбирается на графике 610 дисплея 23. В одном предпочтительном варианте реализации Фиг.8 представляет выбранный период 805 времени, равный десяти минутам, между 9.20 и 9.30. На этапе 820 определяется суммарное число входов на графике 610 в пределах этого периода времени 805. В одном предпочтительном варианте реализации число входов определяется с помощью схемы 20, однако, возможны другие известные специалистам способы, включающие в себя подсчет оператором числа входов в выбранном диапазона времени в пределах объема настоящего изобретения. На этапе 825 суммарное число входов на графике 610 в пределах периода времени 805 делится на количество минут, выбранных за период времени 805. В предпочтительном варианте реализации на Фиг.8 количество входов девятнадцать делится на количество минут в пределах периода времени 805 десять, достигая скорость соединения 1,9 stands в минуту. Процесс продолжается от этапа 825 к этапу «Окончание».

Специалистам понятно, что датчики 24 и 28, являющиеся тензометрическими датчиками, могут применяться вместо датчиков гидравлического давления на ключах 12 в пределах объема настоящего изобретения, описанного на Фиг.8А. При применении тензометрических датчиков процесс аналогичен процессу, описанному на Фиг.8А, если не считать того, что сумма входов на диаграмме должна быть суммой фактических входов механического напряжения, деленной на данный период времени.

Несмотря на то, что настоящее изобретение описано со ссылкой на предпочтительный вариант его реализации, специалистам понятно, что подходят различные изменения в пределах объема изобретения. Поэтому объем изобретения должен определяться следующей далее формулой изобретения. Из вышеизложенного следует вывод, что вариант реализации настоящего изобретения устраняет недостатки прототипа. Специалистам понятно, что настоящее изобретение не ограничено каким-либо частным описанным применением, и варианты реализации изобретения, описанные здесь, являются лишь иллюстративными, а не ограничительными. Из описания предпочтительных вариантов реализации следует, что эквиваленты показанных элементов будут предлагаться специалистам, и способы создания других вариантов реализации настоящего изобретения будут предлагаться практикам. В силу вышесказанного объем настоящего изобретения должен ограничиваться только пунктами формулы изобретения, которые следуют далее.

Изобретение относится к средствам соединения насосных штанг, муфт или насосно-компрессорных труб посредством системы трубных ключей. Определяют требуемое давление, действующее на первое сочленение посредством системы трубных ключей. Отображают требуемое давление на дисплей. Получают фактическое давление, действующее посредством системы трубных ключей на каждом из совокупности сочленений. Определяют действует ли требуемое давление на каждое из совокупности сочленений посредством системы трубных ключей. Регистрируют фактическое давление, действующее посредством системы трубных ключей, на каждое из совокупности сочленений и выводят его на дисплей. Оценивают фактическое давление и требуемое давление, выведенное на дисплей, для определения того, находится ли фактическое давление, действующее на каждое сочленение, в пределах заданного диапазона требуемого давления. В результате обеспечивается контроль и индикация процесса затягивания соединений насосных штанг, муфт или насосно-компрессорных труб. 4 н. и 30 з.п. ф-лы, 8 ил.

1. Способ контроля затягивания совокупности сочленений посредством системы трубных ключей, содержащий следующие этапы:

определение требуемого давления, действующего на первое сочленение посредством системы ключей;

отображение требуемого давления на дисплей;

получение фактического давления, действующего посредством системы ключей на каждом из совокупности сочленений;

определение того, действует ли требуемое давление на каждое из совокупности сочленений посредством системы ключей;

регистрация фактического давления, действующего посредством системы ключей на каждое из совокупности сочленений, на дисплей; и

оценка фактического давления и требуемого давления, выведенного на дисплей, для определения того, находится ли фактическое давление, действующее на каждое сочленение, в пределах заданного диапазона требуемого давления.

2. Способ по п.1, в котором этап определения требуемого давления, действующего на первое сочленение посредством системы ключей, содержит следующие этапы:

а. соединение первого сочленения посредством действия первого давления с помощью системы ключей на первое сочленение, содержащее первый элемент удлиненной формы и муфту;

b. определение того, удовлетворяет ли круговое перемещение первого элемента удлиненной формы относительно муфты заданным условиям;

с. отделение первого сочленения, если круговое перемещение не удовлетворяет заданным условиям;

d. добавление дополнительного давления к первому давлению, воздействующему посредством системы ключей;

е. определение того, удовлетворяет ли круговое перемещение первого удлиненного элемента относительно муфты заданным условиям;

f. повторение этапов (с) - (е), если круговое перемещение не удовлетворяет заданным условиям;

g. получение входа для требуемого давления, если круговое перемещение первого элемента удлиненной формы относительно муфты удовлетворяет заданным условиям; и

h. регистрация требуемого давления в запоминающем устройстве, в котором установленное требуемое давление является давлением, действующим посредством системы ключей, которое соответствует заданным условиям кругового перемещения первого элемента удлиненной формы относительно муфты.

3. Способ по п.1, в котором этап определения того, действует ли требуемое давление на каждое из совокупности сочленений, содержит следующие этапы:

воздействие системы ключей на одно из совокупности сочленений;

получение входного текущего давления на системе ключей, причем входное текущее давление представляет собой величину давления, действующего на сочленение посредством системы ключей;

определение того, находится ли входное текущее давление в пределах заданного диапазона требуемого давления;

включение таймера, если входное текущее давление находится в пределах заданного диапазона требуемого давления;

определение того, истек ли заданный промежуток времени с момента включения таймера;

формирование сигнала, представляющего, что заданный промежуток времени истек; и

выведение на дисплей фактического давления, действующего посредством системы ключей на сочленение за время формирования сигнала на дисплее.

4. Способ по п.3, в котором заданный промежуток времени составляет приблизительно две секунды.

5. Способ по п.3, дополнительно содержащий следующие этапы: определение максимального давления, действующего на сочленение посредством

системы ключей, если входное текущее давление, действующее на сочленение посредством системы ключей, никогда не попадает в пределы первого диапазона требуемого давления; и

выведение на дисплей максимального давления, действующего на сочленение посредством системы ключей.

6. Способ по п.3, в котором упомянутый сигнал является звуковым сигналом.

7. Способ по п.3, в котором упомянутый сигнал является визуальным сигналом.

8. Способ по п.1, в котором первый диапазон требуемого давления составляет от девяноста пяти до ста пяти процентов требуемого давления.

9. Способ по п.1, в котором фактическое давление и требуемое давление представляют собой гидравлические давления.

10. Способ по п.1, в котором каждое сочленение содержит трубную муфту и один элемент из группы, состоящей из насосной штанги, свечи насосно-компрессорной трубы и обсадной трубы.

11. Способ по п.1, дополнительно содержащий этап занесения требуемого давления в запоминающее устройство.

12. Способ по п.1, дополнительно содержащий этап занесения фактического давления, осуществляемого посредством системы ключей, в запоминающее устройство.

13. Способ по п.1, в котором оценка фактического давления и требуемого давления на дисплее заключается в определении того, находится ли фактическое давление в пределах заданного диапазона требуемого давления, содержит следующие этапы:

а. получение первого требуемого давления на дисплее в первый момент времени;

b. выбор, по меньшей мере, одного значения фактического давления, зафиксированного на дисплее, после первого момента времени;

с. сравнение фактического давления на дисплее с первым требуемым давлением с целью определения того, находится ли фактическое давление в пределах заданного диапазона первого требуемого давления; и

d. разъединение, по меньшей мере, одного из совокупности сочленений при первом требуемом давлении, если фактическое давление не находится в заданных пределах первого требуемого давления.

14. Способ по п.13, в котором дисплей входит в состав компьютерного монитора.

15. Способ по п.13, дополнительно содержащий этап повторения этапов (b)-(d) для каждого из ряда фактических давлений, зафиксированных на дисплее после первого момента времени.

16. Способ контроля операции затягивания совокупности сочленений посредством системы трубных ключей, содержащий следующие этапы:

а. отображение требуемого давления на дисплее;

b. воздействие системы ключей на одно из совокупности сочленений;

с. получение входного текущего давления на системе ключей, причем текущее гидравлическое давление представляет собой величину гидравлического давления, воздействующего на соединение посредством системы ключей;

d. определение того, находится ли текущее давление в заданных пределах требуемого гидравлического давления;

е. формирование сигнала, если входное текущее гидравлическое давление находится в заданных пределах требуемого гидравлического давления;

f. вывод фактического гидравлического давления на дисплей, где фактическое гидравлическое давление составляет текущее гидравлическое давление, действующее на сочленение посредством системы ключей за время формирования сигнала;

g. повторение этапов (b)-(f) для каждого из совокупности сочленений; и

h. оценка фактического гидравлического давления и требуемого гидравлического давления, выведенных на дисплей, с целью определения того, находится ли фактическое гидравлическое давление, действующее на каждое сочленение, в заданных пределах требуемого гидравлического давления.

17. Способ по п.16, дополнительно содержащий следующие этапы: включение таймера, если входное текущее давление находится в пределах заданного диапазона требуемого давления;

определение того, истекло ли заданное количество времени с момента включения таймера; и

формирование сигнала, если заданное количество времени истекло.

18. Способ по п.17, в котором заданное количество времени составляет приблизительно две секунды.

19. Способ по п.16, в котором оценка фактического гидравлического давления и требуемого гидравлического давления на дисплее с целью определения того, находится ли фактическое гидравлическое давление в пределах заданного диапазона требуемого гидравлического давления, содержит следующие этапы:

а. получение первого требуемого гидравлического давления на дисплее в первый момент времени;

b. получение второго требуемого гидравлического давления на дисплее во второй момент времени;

с. выбор, по меньшей мере, одного фактического гидравлического давления, зарегистрированного на дисплее между первым и вторым моментами времени;

d. сравнение фактического гидравлического давления на дисплее с первым требуемым гидравлическим давлением с целью определения того, находится ли фактическое гидравлическое давление в пределах заданного диапазона первого требуемого гидравлического давления;

е. разъединение, по меньшей мере, одного из совокупности сочленений, соединенных между первым и вторым моментами времени при первом требуемом гидравлическом давлении, если фактическое гидравлическое давление не находится в пределах заданного диапазона первого требуемого гидравлического давления; и

f. повторение этапов (с)-(е) для каждого из ряда фактических гидравлических давлений, зарегистрированного на дисплее между первым и вторым моментами времени.

20. Способ по п.19, в котором дисплей является компьютерным монитором.

21. Способ по п.19, в котором дисплей является монитором с сенсорным экраном.

22. Способ оценки скорости выполнения множества сочленений посредством системы трубных ключей, содержащий следующие этапы:

получение множества величин давления на дисплее, причем каждая величина является максимальным давлением, действующими посредством системы ключей на каждое из множества сочленений;

выбор на дисплее периода времени, в течение которого осуществляется, по меньшей мере, одна из множества подач давления;

определение общего количества подач давления, полученных на дисплее в течение указанного периода времени; и

вычисление скорости соединения посредством деления общего количества подач давления на время, составляющее выбранный период времени.

23. Способ по п.22, в котором содержится изображение графика на визуальном устройстве дисплея.

24. Способ по п.22, в котором дисплей содержит плоттер (графопостроитель).

25. Способ контроля затягивания множества сочленений посредством системы трубных ключей, содержащий следующие этапы:

определение требуемого механического напряжения на системе ключей по отношению к первому сочленению;

вывод на дисплей требуемого механического напряжения;

получение фактического механического напряжения на системе ключей во время свинивания каждого из множества сочленений;

определение того, создается ли напряжение на системе ключей во время завинчивания каждого из множества сочленений;

регистрация на дисплее фактического механического напряжения на системе ключей во время свинчивания каждого из множества соединений;

и оценка фактического механического напряжения и требуемого механического напряжения, выведенного на дисплей, с целью определения того, находится ли фактическое механическое напряжение в пределах заданного диапазона требуемого механического напряжения.

26. Способ по п.25, в котором этап определения требуемого механического напряжения на системе ключей по отношению к первому сочленению содержит следующие этапы:

а. подсоединение первого сочленения за счет создания первого механического напряжения на системе ключей во время соединения первого сочленения, содержащего первый элемент удлиненной формы и муфту;

b. определение того, удовлетворяет ли круговое перемещение первого элемента удлиненной формы относительно муфты заданным условиям;

с. разъединение первого сочленения, если круговое перемещение не удовлетворяет заданным условиям;

d. создание добавочного механического напряжения к первому механическому напряжению на системе ключей во время соединения первого сочленения;

е. определение того, удовлетворяет ли круговое перемещение первого элемента удлиненной формы относительно муфты заданным условиям;

f. повторение этапов (с)-(е), если круговое перемещение не удовлетворяет заданным условиям;

g. получение входного воздействия требуемого механического напряжения, если круговое перемещение первого элемента удлиненной формы относительно муфты удовлетворяет заданным условиям;

h. занесение требуемого механического напряжения в запоминающее устройство, в котором установленное требуемое механическое напряжение является механическим напряжением, созданным на системе ключей, которое выполняет заданные условия кругового перемещения первого элемента удлиненной формы относительно муфты.

27. Способ по п.25, в котором этап определения того, создается ли требуемое механическое напряжение на системе ключей во время завинчивания каждого из множества сочленений, содержит следующие этапы:

воздействие системы ключей на одно из множества сочленений;

получение входного текущего механического напряжения с тензометрического датчика, причем текущее механическое напряжение на входе представляет собой величину механического напряжения, созданного на системе ключей;

определение того, находится ли входное текущее механическое напряжение на входе в пределах заданного диапазона требуемого механического напряжения;

включение таймера, если входное текущее механическое напряжение находится в пределах заданного диапазона требуемого механического напряжения;

определение того, истекло ли заданное количество времени с момента включения таймера;

формирование сигнала, обозначающего, что заданное количество времени истекло;

вывод на дисплей фактического механического напряжения, создаваемого на системе ключей, пока происходит свинчивание сочленения за время формирования сигнала.

28. Способ по п.27, в котором заданное количество времени составляет приблизительно две секунды.

29. Способ по п.27, дополнительно содержащий следующие этапы:

определение максимального механического напряжения, создаваемого на системе

ключей во время свинчивания сочленения, если текущее механическое напряжение на входе, создаваемое на ключах, никогда не попадает в пределы первого диапазона требуемого механического напряжения; и

выведение на дисплей максимального механического напряжения, создаваемого на системе ключей, воздействующего на сочленение.

30. Способ по п.25, в котором первый диапазон требуемого механического напряжения составляет девяносто пять-сто пять процентов от требуемого механического напряжения.

31. Способ по п.25, в котором каждое сочленение состоит из муфты и одного элемента из группы, куда входят штанга, колонна труб и обсадная труба.

32. Способ по п.25, также содержащий этап занесения требуемого механического напряжения и фактического механического напряжения в запоминающее устройство.

33. Способ по п.25, в котором оценка фактического механического напряжения и требуемого механического напряжения на дисплее заключается в определении того, находится ли фактическое механическое напряжение в пределах заданного диапазона требуемого механического напряжения, содержит следующие этапы:

а. получение первого требуемого механического напряжения на дисплее в первый момент времени;

b. выбор, по меньшей мере, одного фактического механического напряжения, выведенного на дисплей, после первого момента времени;

с. сравнение фактического механического напряжения на дисплее с первым требуемым механическим напряжением с целью определения того, находится ли фактическое механическое напряжение в пределах заданного диапазона первого требуемого механического напряжения; и

d. разъединение, по меньшей мере, одного из множества сочленений при первом требуемом механическом напряжении, если фактическое механическое напряжение не находится в пределах заданного диапазона первого требуемого механического напряжения.

34. Способ по п.33, также содержащий этап повторения этапов (b)-(d) при каждом из множества фактических механических напряжений, выведенных на дисплей после первого момента времени.

| US 6212763 B1, 10.04.2001 | |||

| Способ определения рациональных параметров трубных ключей | 1990 |

|

SU1789650A1 |

| Гидравлическая система трубного ключа | 1979 |

|

SU848780A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННЫХ ОБЪЕКТОВ | 1934 |

|

SU38020A1 |

Авторы

Даты

2011-06-20—Публикация

2006-09-08—Подача