Изобретение относится к области космической техники и может быть применено в условиях невесомости и на космических телах с малой силой тяжести для изготовления бесшовных цилиндрических оболочек большого диаметра, используемых в качестве основы для строительства жилых, производственных и складских помещений.

Известно техническое решение, при котором межпланетную станцию создают из ракетных корпусов (С.П.Уманский "Реальная фантастика". М.: "Московский рабочий", 1985 г., стр.121).

Недостатком данного технического решения является то, что для космических тел, значительно удаленных от Земли, многократный запуск тяжелых ракетных кораблей связан с затратой большого количества земных ресурсов и средств.

В условиях силы тяжести Земли известен способ производства листового полированного стекла в ванне с расплавленным металлом, при осуществлении которого стекломасса, имеющая температуру 1100°С, из стекловаренной печи через специальный канал по лотку поступает на расплав олова. Ванна с расплавленным оловом представляет собой герметически закрытую туннельную печь с электрическим подогревом, внутрь которой подают смесь азота (96%) и водорода (4%) для предохранения поверхности расплавленного олова от окисления. Растекаясь по идеально гладкой поверхности олова и двигаясь по ней при практическом отсутствии сил трения, стекломасса приобретает плоскопараллельность верхней и нижней поверхностей, а также прозрачность и блеск. На поверхности олова стекломасса формируется в ленту под воздействием сил гравитации, поверхностного натяжения, а также силы вытягивания рольганга печи отжига. Лента стекла, продвигаясь по поверхности расплава олова вдоль ванны, проходит последовательно ряд температурных зон, где она окончательно формируется, охлаждаясь до температуры 600°С. Приобретая при этой температуре достаточную механическую прочность, лента стекла передается в электрическую печь для отжига стекла. При выходе из печи отжига готовую стеклянную ленту разрезают на плоские листы требуемых размеров («Стекло», Справочник под редакцией Н.М.Павлушкина, Москва, Стройиздат, 1973 г.).

Недостатком данного технического решения является то, что оно позволяет изготавливать только плоские листы и не предназначено для изготовления бесшовных цилиндрических оболочек, в том числе в условиях невесомости и на космических телах с малой силой тяжести, которые в дальнейшем могли бы быть использованы в качестве основы для строительства жилых, производственных и складских помещений.

Выбранным за прототип является способ монтажа цилиндрического космического комплекса, в том числе и в условиях невесомости и на космических телах с малой силой тяжести, осуществляемый с использованием доставляемых с Земли облегченных складных герметичных блоков, автоматически расширяющихся остаточным давлением воздуха. Из данных блоков собирают поперечные жесткие конструкции комплекса. В другом варианте к монтажному космическому кораблю пристыковывают корабли-контейнеры со сложенными указанными блоками, приводят эти блоки в рабочее состояние, а затем стыкуют с помощью кранов между собой. Изобретение позволяет монтировать крупногабаритные космические комплексы на основе индустриального строительного процесса, сокращая энерго- и трудозатраты (Патент РФ №2130877).

Недостатком данного технического решения также является то, что для космических тел, значительно удаленных от Земли, доставка складных герметичных блоков, в том числе и выполненных в виде оболочек, связана с затратой большого количества земных ресурсов и средств. Данное техническое решение не предусматривает использование ресурсов удаленных от Земли осваиваемых планет.

Техническим результатом изобретения является обеспечение возможности изготовления бесшовных цилиндрических оболочек для построения жилых, производственных и складских помещений в условиях невесомости и на космических телах с малой силой тяжести с использованием ресурсов этих космических тел.

Технический результат достигается тем, что способ изготовления цилиндрических оболочек в условиях невесомости и на космических телах с малой силой тяжести включает размещение жидкого материала подложки на внутренней поверхности вращающегося вокруг своей продольной оси полого цилиндра, нанесение на равномерно распределенную на внутренней поверхности вращающегося полого цилиндра жидкую подложку жидкого материала оболочки, постепенное отверждение равномерно распределенного по поверхности жидкой подложки жидкого материала оболочки и извлечение готовой оболочки из вращающегося полого цилиндра.

В первом варианте осуществления способа последовательное размещение жидкого материала подложки на внутренней поверхности вращающегося вокруг своей продольной оси полого цилиндра, нанесение на равномерно распределенную на внутренней поверхности вращающегося полого цилиндра жидкую подложку жидкого материала оболочки, постепенное отверждение равномерно распределенного по поверхности жидкой подложки жидкого материала оболочки и извлечение готовой оболочки из вращающегося полого цилиндра может осуществляться непрерывно. При этом материал подложки и материал оболочки выбирают таким образом, чтобы они не смешивались, не смачивались и не вступали в химическую реакцию друг с другом, плотность материала оболочки была меньше плотности материала подложки, материал подложки при осуществлении способа оставался жидким, а материал оболочки постепенно переходил из жидкой фазы в твердую фазу.

Физическим фактором, переводящим материал оболочки из жидкой фазы в твердую, может быть, например, постепенное снижение температуры вдоль оси вращающегося цилиндра, химическая реакция между компонентами оболочки (между эпоксидной смолой и отвердителем) и т.д.

Некоторые из возможных сочетаний материалов оболочки и подложки приведены в таблице 1.

Как видно из таблицы 1, с помощью предлагаемого способа можно изготавливать бесшовные титановые оболочки, используя сверхтяжелое стекло в качестве материала подложки.

При осуществлении способа полость полого цилиндра может быть заполнена нейтральной газовой смесью, в качестве которой может быть использована газовая смесь, состоящая из 96% азота и 4% водорода.

В другом варианте осуществления способа последовательно жидкий материал подложки размещают на внутренней поверхности вращающегося вокруг своей продольной оси полого цилиндра, отверждают материал равномерно распределенной на внутренней поверхности вращающегося полого цилиндра жидкой подложки, наносят на отвердевшую подложку во вращающемся полом цилиндре жидкий материал оболочки, отверждают равномерно распределенный по поверхности отвердевшей подложки жидкий материал оболочки, расплавляют материал подложки, сливают его в накопительную емкость и извлекают готовую оболочку из полого цилиндра. В этом случае процесс происходит циклично, заканчиваясь в конце каждого цикла получением готовой оболочки заданного размера.

Устройство для изготовления цилиндрических оболочек в условиях невесомости и на космических телах с малой силой тяжести содержит цилиндрический корпус с внутренней цилиндрической полостью, выполненный с возможностью вращения вокруг своей продольной оси, при этом на одном торце цилиндрического корпуса выполнен стыковочный узел с входным загрузочным шлюзом, а на другом торце расположен выходной кольцевой шлюз. На поверхности внутренней цилиндрической полости последовательно расположены блок стабилизации угловой скорости вращения корпуса, кольцевой газовый баллон, кольцевая ванна для подложки с устройством нагрева и отсек отжига, Кроме того, устройство имеет двигатели и режущий механизм, а в центральной части цилиндрического корпуса расположен бункер для материала оболочки, выполненный в виде двустороннего конуса с общим основанием, с люком, связанным с входным загрузочным шлюзом и выходными каналами, обращенными к кольцевой ванне для подложки.

Для снижения теплопотерь цилиндрический корпус снабжен слоем теплоизоляции.

В качестве двигателей могут использоваться реактивные двигатели, установленные на внешней поверхности цилиндрического корпуса. Могут быть и другие варианты обеспечения вращения цилиндрического корпуса. Это может быть осуществлено также с помощью электродвигателей.

Устройство может содержать роликовый конвейер, причем в этом случае режущий механизм закрепляется на роликовом конвейере.

Устройство может быть использовано как в условиях невесомости (на орбитальных станциях), так и на малых планетах и спутниках (например, на Луне).

Предлагаемое техническое решение поясняется графическими материалами, где:

на фиг.1 изображена иллюстрация предлагаемого способа;

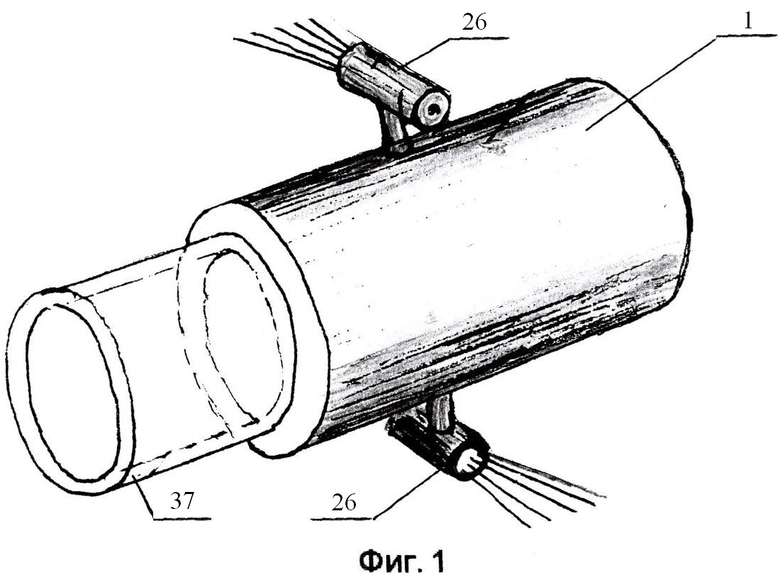

на фиг.2 изображена принципиальная конструктивная схема устройства для непрерывного изготовления цилиндрических оболочек;

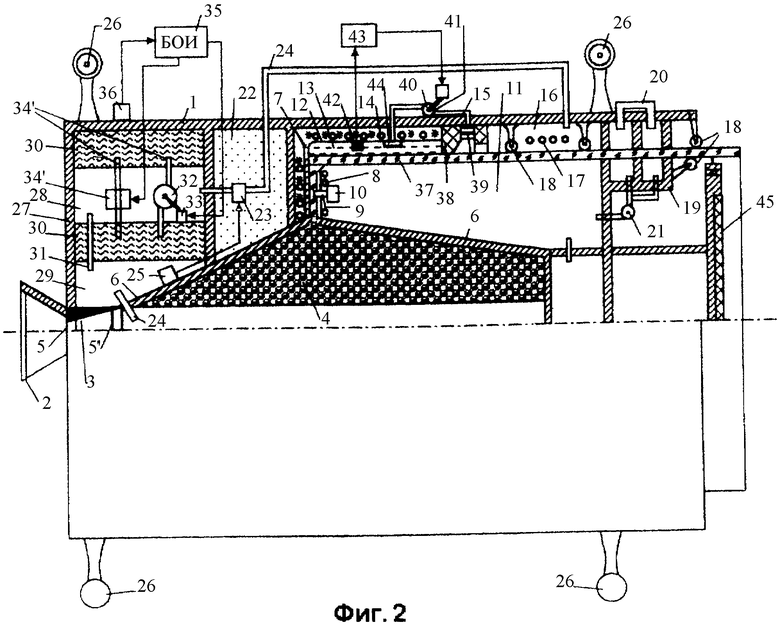

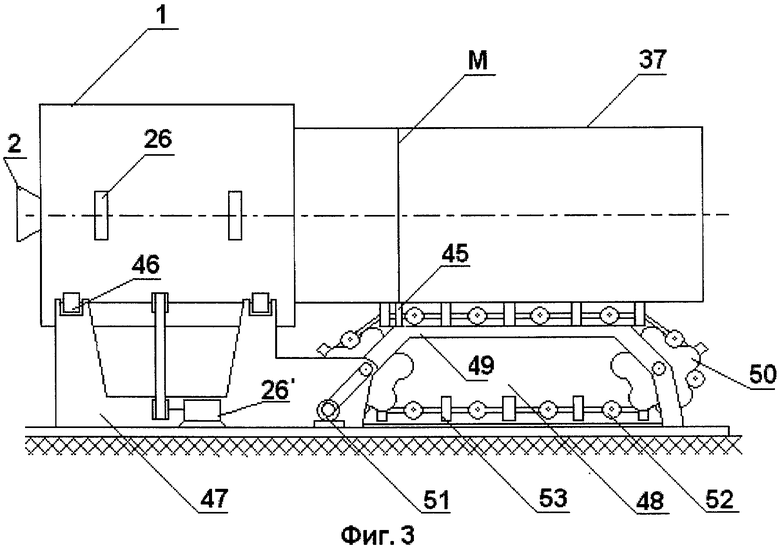

на фиг.3 изображена схема установки цилиндрического корпуса на основание, а оболочки на конвейер;

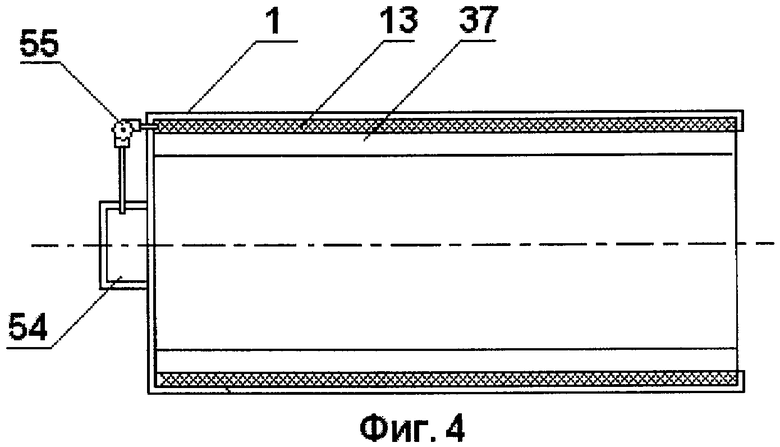

на фиг.4 изображена принципиальная конструктивная схема устройства для цикличного изготовления цилиндрических оболочек определенного размера.

В качестве примера выбрано устройство для непрерывного изготовления стеклянных цилиндрических оболочек.

Устройство (фиг.2) содержит цилиндрический корпус 1, в одном из торцов которого выполнен стыковочный узел 2 и входной загрузочный шлюз 3, служащий для загрузки материала оболочки (например, стеклянных шариков 4) через люк 5 в бункер 6, выполненный в виде двустороннего конуса с общим основанием и выходными каналами 7, снабженными нагревателями 8, шиберами 9 с приводами 10.

Для уменьшения теплопотерь цилиндрический корпус 1 с внешней стороны снабжен слоем теплоизоляции (на чертеже не показан).

Выходные каналы 7 служат для предварительного плавления стеклянных шариков 4 с последующей подачей расплавленной стекломассы в рабочий отсек цилиндрической туннельной печи 11.

Цилиндрическая туннельная печь 11 включает кольцевую ванну 12, заполняемую расплавленным оловом (подложкой 13), нагреватели 14, затвор 15, отсек отжига 16 с нагревателями 17 и рольгангом 18. Объем расплавленной подложки 13 выбирается таким, чтобы он полностью заполнил кольцевую ванну 12.

Выходной кольцевой шлюз 19, расположенный на другом торце цилиндрического корпуса 1, содержит трубопровод 20, вакуумный насос 21, кольцевой газовый баллон 22, заполненный смесью азота и водорода, с регулятором давления 23, трубопроводом 24 и датчиком давления 25.

Кольцевой газовый баллон 22 служит для создания внутри цилиндрической туннельной печи 11 давления, близкого к давлению атмосферы на поверхности Земли. Это необходимо для предотвращения закипания материалов подложки и оболочки в интервале рабочих температур.

Для вращения цилиндрического корпуса 1 вокруг продольной оси на его поверхности установлены реактивные двигатели 26. При работе на поверхности Луны их можно заменить электродвигателями 26'.

На внутренней поверхности цилиндрического корпуса 1 расположен блок стабилизации угловой скорости вращения корпуса 27, состоящий из периферийной кольцевой камеры 28 и центральной кольцевой камеры 29, заполненных жидкостью 30, соединительной трубки 31, насосов 32 с приводами 33 и трубопроводов 34 с клапанами 34'.

Включением двигателей 26, насосов 32 и клапанов 34 управляет блок обработки информации 35, на вход которого поступают сигналы с датчика 36 угловой скорости вращения корпуса 1.

Изготавливаемая бесшовная цилиндрическая оболочка показана на чертеже цифрой 37.

Затвор 15 предназначен для удержания расплавленного олова (подложки 13) в пределах кольцевой ванны 12 цилиндрической туннельной печи 11 при одновременном обеспечении достаточной легкости скольжения стеклянного цилиндра при его выходе за пределы рабочего отсека.

В состав затвора 15 входит кольцевой порог 38, выполненный из материала, не смачиваемого расплавленной стекломассой (например, графита), кольцевая предохранительная ванна 39, насос для подачи жидкого олова 40 с приводом 41, датчик уровня олова 42, блок управления приводом насоса 43 и успокоитель 44, помещенный в кольцевую ванну 12. На выходе выходного кольцевого шлюза 19 расположен режущий инструмент 45 для раскроя изготавливаемой оболочки 37 на отрезки необходимой длины.

Цилиндрический корпус 1 устанавливается (фиг.3) на опорных роликах 46, закрепленных на основании 47. Непрерывно выходящая из цилиндрического корпуса 1 вращающаяся оболочка 37 поступает на конвейер 48, который имеет направляющие 49, звездочки 50, электродвигатель 51, ролики перемещения 52 и ролики поддержки вращения 53 оболочки 37. В одном из вариантов осуществления изобретения режущий инструмент 45 может быть установлен на конвейере 48.

Устройство для цикличного изготовления цилиндрических оболочек определенного размера в условиях невесомости и на космических телах с малой силой тяжести (фиг.4) содержит цилиндрический корпус 1. Во внутренней полости цилиндрического корпуса 1 выполнена кольцевая ванна 12 для подложки 13 и установлены нагреватели 14. На одном из торцов цилиндрического корпуса 1 установлена накопительная емкость 54 и насос 55 для перекачки жидкой подложки 13. Армирование оболочки 37 осуществляется путем приготовления смеси эпоксидной смолы, отвердителя и стекловолоконного ворса.

Устройство для непрерывного изготовления бесшовных цилиндрических оболочек в условиях невесомости и на космических телах с малой силой тяжести (фиг.2) функционирует следующим образом.

На начальном этапе эксплуатации с помощью реактивных двигателей 26 (создающих пару сил) цилиндрический корпус 1 раскручивается вокруг своей продольной оси до некоторой постоянной угловой скорости ω. При эксплуатации на Луне раскрутка цилиндрического корпуса 1 осуществляется с помощью электродвигателей 26'.

В дальнейшем скорость вращения цилиндрического корпуса 1 поддерживается постоянной (или изменяется по заданной программе) с помощью автоматической системы, включающей реактивные двигатели 26, блок стабилизации угловой скорости вращения корпуса 27, блок обработки информации 35 и датчик угловой скорости вращения 36. После достижения заданной скорости вращения установка готова к работе.

Загруженное в момент запуска установки в эксплуатацию олово под действием нагревателей 14 и вследствие вращения установки превращается в кольцевой ванне 12 в слой расплавленной подложки 13 строго цилиндрической формы.

Исходное сырье (стеклянные шарики 4) из бункера 6 под действием центробежной силы устремляются в выходные каналы 7.

Олово в качестве материала подложки 13 и стекло в качестве материала оболочки 37 выбраны как один из вариантов реализации способа. Могут быть и другие варианты подбора материалов подложки 13 и оболочки 37.

В выходных каналах 7 с помощью нагревателей 8 стеклянные шарики 4 плавятся, образуя стекломассу (с температурой порядка Т=1100°С), которая далее поступает в цилиндрическую туннельную печь 11. Подача стекломассы регулируется шиберами 9 с приводами 10 и осуществляется таким образом, чтобы не нарушать динамического баланса всей системы.

Под воздействием центробежной силы и сил поверхностного натяжения стекломасса растекается по идеально гладкой поверхности олова и, двигаясь по ней при практическом отсутствии сил трения, приобретает равновесную толщину, которая определяется, в частности, угловой скоростью вращения цилиндрической туннельной печи 11. Таким образом формируется бесшовная цилиндрическая оболочка 37. Продвигаясь с помощью рольганга 18 вдоль цилиндрической туннельной печи 11, заготовка оболочки 37 последовательно проходит ряд температурных зон, в процессе чего приобретает окончательную форму и охлаждается до температуры, равной 600°С. Для предотвращения интенсивного испарения (кипения) стекла и жидкого олова внутри цилиндрической туннельной печи 11 из кольцевого газового баллона 22 по трубопроводу 24 подается смесь газов: азота 96% и водорода 4%. Давление газов внутри цилиндрической туннельной печи 11 поддерживается постоянным с помощью автоматической системы, включающей датчик давления 25 и регулятор давления 23.

Как видно на фиг.2, трубопроводы 24 выполнены таким образом, чтобы давление газа внутри и снаружи оболочки 37 было одинаковым. В противном случае может произойти деформация или даже разрушение оболочки 37.

Далее оболочка 37, остывшая до температуры Т=600°С и обладающая достаточно высокой механической прочностью, через затвор 15 подается в отсек отжига 16, где с помощью тепловой энергии нагревателей 17 производится снятие внутренних напряжений, возникших в стекле в процессе формирования оболочки 37. В отсеке отжига 16 оболочка 37 окончательно остывает, выводится через выходной кольцевой шлюз 19 из установки и поступает на конвейер 48 (фиг.3). При этом ролики перемещения 52 служат для прямолинейного продвижения оболочки 37 вдоль конвейера 48, а вращение оболочки 37 поддерживается с помощью роликов поддержки вращения 53. На выходе из выходного кольцевого шлюза 19 (фиг.1) расположен режущий инструмент 45. С его помощью оболочка 37 разрезается на части необходимого размера. При функционировании устройства на поверхности Луны режущий инструмент 45 устанавливается (фиг.3) на конвейере 48 и движется со скоростью перемещения оболочки 37.

Для уменьшения потерь газа выходной кольцевой шлюз 19 снабжен вакуумным насосом 21 и трубопроводом 20. Вакуумный насос 21 непрерывно откачивает газ, просочившийся через первый уплотнительный пояс выходного кольцевого шлюза 19, вновь во внутренний объем цилиндрической туннельной печи 11. Трубопровод 20 выполнен таким образом, чтобы давление остаточных объемов газа внутри и снаружи участка оболочки 37, находящейся в камере выходного кольцевого шлюза 19, было одинаковым.

Рассмотрим более подробно работу системы стабилизации угловой скорости вращения цилиндрического корпуса 1.

Как было отмечено выше, на начальном этапе эксплуатации установка с помощью электродвигателей 26' или реактивных двигателей 26 (создающих пару сил) раскручивается вокруг своей продольной оси до постоянной угловой скорости ω. Затем реактивные двигатели 26 или электродвигатели 26' отключаются и вращение осуществляется по инерции. При этом в течение достаточно длительного времени цилиндрическая туннельная печь 11 функционирует за счет запасов сырья, хранящихся в бункере 6 (пополнение бункера 6 сырьем производится с использованием транспортного корабля с помощью стыковочного узла 2 и входного загрузочного шлюза 3 через люк 5).

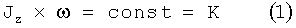

Известно [Яворский Б.М., Детлаф А.А. Справочник по физике. М., «Наука», 1981 г.], что в случае, когда система вращается вокруг некоторой оси OZ, а главный момент внешних сил относительно этой оси Mz=0 (реактивные двигатели 26 выключены), момент импульса системы относительно оси вращения не изменяется с течением времени:

где Jz - момент инерции системы,

ω - угловая скорость ее вращения.

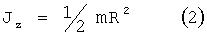

В первом приближении в качестве модели рассматриваемой установки можно использовать сплошной цилиндр радиуса R и массы m.

В книге Яворский Б.М., Детлаф А.А. Справочник по физике. М., «Наука», 1981 г. показано, что момент инерции такого цилиндра при совпадении оси цилиндра с осью вращения равен:

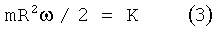

Подставляя (2) в (1), получим

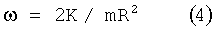

откуда

Как следует из анализа формулы (4), постоянства угловой скорости ω можно достичь в этом случае, если

Однако с течением времени изменяется как R (сырье из центральной области цилиндрической туннельной печи 11 перемещается к ее периферии), так и m (от готовой оболочки 37 отрезаются отдельные фрагменты, что меняет общую массу установки). Несмотря на то, что оба фактора (рост R и уменьшение m) воздействуют на величину ω в противоположных направлениях, полной компенсации изменений угловой скорости не произойдет. Достичь постоянства ω только за счет периодического включения реактивных двигателей 26 весьма сложно, поскольку это требует создания прецизионной регулировки их тяги, а также ее реверса. С целью преодоления указанных трудностей в состав предлагаемого устройства введен блок стабилизации угловой скорости вращения 27, который работает следующим образом. При изменении ω на выходе датчика угловой скорости вращения 36 возникает сигнал рассогласования, который поступает в блок обработки информации 35. Если изменение ω таково, что оно может быть скомпенсировано блоком стабилизации угловой скорости вращения 27, то на выходе блока обработки информации 35 формируется управляющий сигнал, величина и знак которого функционально связаны с величиной и знаком изменения ω. Этот сигнал поступает на приводы 33 насосов 32, которые начинают перекачивать жидкость 30 из периферийной кольцевой камеры 28 в центральную кольцевую камеру 29 (или открываются клапаны 34', установленные на соединительных трубках 31). Процесс перекачивания жидкости будет продолжаться до тех пор, пока сигнал рассогласования с выхода датчика угловой скорости вращения 36 не станет равным нулю. Для того чтобы жидкость 30 не перетекала из одной камеры в другую под действием разности давлений, обе камеры соединены трубопроводом между собой и с внутренней полостью цилиндрической туннельной печи 11.

В том случае, если компенсационных возможностей блока стабилизации угловой скорости вращения 27 оказывается недостаточно, блок обработки информации 35 выдает команду на включение реактивных двигателей 26, которые, раскручивая (или тормозя) установку, осуществляют грубую стабилизацию значения ω. Прецизионная регулировка скорости вращения в этом случае выполняется с помощью блока стабилизации угловой скорости вращения 27.

Возможно производство бесшовных оболочек 37 и в условиях вакуума без использования инертного газа. Однако реализация этого варианта способа требует дополнительной проработки. Это связано с тем, что полированное стекло оболочки 37 может оказаться более низкого качества из-за наличия в его толще пузырьков, возникающих при интенсивном испарении (или из-за кипения) материалов подложки 13 и оболочки 37.

Оценим возможность производства бесшовных оболочек 37 из полированного стекла в условиях вакуума.

Известно [Яворский Б.М., Детлаф А.А. Справочник по физике. М., «Наука», 1981 г.], что кипение жидкости начинается при такой температуре, при которой давлений pn насыщенного пара внутри пузырьков, образующихся во всем объеме жидкости, не меньше давления:

где p0 - внешнее давление (т.е. давление газа над жидкостью),

ρ a h=pж - гидростатическое давление вышележащих слоев жидкости,

ρ - плотность жидкости,

а - ускорение,

h -расстояние от центра пузырька до поверхности жидкости,

2δ/r=Δp - добавочное давление, вызываемое поверхностным натяжением,

δ - коэффициент поверхностного натяжения жидкости,

r - радиус пузырька пара.

В вакууме р0=0, а значение члена ρ а h=pж прямо пропорционально скорости вращения установки.

Таким образом, при достаточно больших значениях ω неравенство (6) перестает выполняться, что означает возможность производства стеклянной оболочки 37 в условиях вакуума. При этом конструкция установки может быть существенно упрощена. Окажутся излишними входной шлюз 3, выходной кольцевой шлюз 19, кольцевой газовый баллон 22 с трубопроводами и автоматической системой поддержания заданного давления.

В соответствии с вышесказанным при изготовлении стеклянных цилиндрических оболочек с полированными поверхностями внутри стекломассы газообразование недопустимо. В то же самое время при изготовлении оболочек из пеностекла в исходное сырье (стеклянные шарики) могут, намеренно, вводиться специальные вещества - газообразователи, которые при нагреве вспенивают расплав стекла. При этом стекло цилиндрической оболочки после стабилизации и остывания становится пористым. В этом случае поры в стекле не должны сообщаться друг с другом. Из такого легкого, герметичного, достаточно прочного материала можно строить хорошо утепленные помещения.

Рассмотрим более подробно работу затвора 15, который предназначен для удержания расплавленного олова в пределах кольцевой ванны 12, при одновременном обеспечении достаточной легкости скольжения стеклянной оболочки 37 при ее выходе из цилиндрической туннельной печи 11.

Низкое значение коэффициента трения между кольцевым порогом 38 и оболочкой 37 достигается за счет поддержания в кольцевой ванне 12 такого уровня олова, который незначительно (на 0,1 мм) превышал бы высоту порога. При этом олово, переливаясь через кольцевой порог 38 в кольцевую предохранительную ванну 39, будет выполнять роль жидкой смазки. Перекачка олова из кольцевой предохранительной ванны 39 в кольцевую ванну 12 осуществляется с помощью системы, включающей насос для подачи жидкого олова 40 с приводом 41, датчик уровня олова 42, блок управления приводом насоса 43 и успокоитель 44. Успокоитель 44 служит для устранения завихрений жидкого олова.

Оценочный расчет скорости вращения ω, необходимой для осуществления на Луне предлагаемого способа, показывает, что для цилиндрических оболочек 37 радиусом 10 метров она не превышает 1 об/сек.

Устройство для цикличного изготовления цилиндрических оболочек в условиях невесомости и на космических телах с малой силой тяжести функционирует следующим образом.

На начальном этапе эксплуатации с помощью электродвигателей 26' или реактивных двигателей 26 (создающих пару сил) цилиндрический корпус 1 раскручивается вокруг своей продольной оси до некоторой постоянной угловой скорости ω.

Загруженный в момент запуска установки в эксплуатацию материал подложки 13 (например, парафин) под действием нагревателей 14 плавится и вследствие вращения установки превращается в кольцевой ванне 12 в слой подложки 13 цилиндрической формы. После этого нагреватели 14 выключают, при этом подложка 13 охлаждается и переходит в твердое состояние, образуя гладкостенный цилиндр, «вложенный» внутрь тела вращения (цилиндрический корпус 1).

Затем поверхность подложки 13 заполняют материалом оболочки 37 с наполнителем, в качестве которого могут быть использованы, например, смесь бетона или эпоксидная смола со стекловолоконным ворсом.

Вновь с помощью электродвигателей 26' или реактивных двигателей 26 (создающих пару сил) цилиндрический корпус 1 раскручивается вокруг своей продольной оси до некоторой постоянной угловой скорости ω для приобретения оболочкой 37 цилиндрической формы.

После приобретения оболочкой 37 необходимой твердости вновь включают нагреватели 14. Подложка 13 расплавляется и перекачивается с помощью насоса 47 в накопительную емкость 46, а готовая оболочка 37 свободно извлекается из цилиндрического корпуса 1.

Таким образом, предложенное техническое решение может быть использовано при освоении космического пространства для изготовления цилиндрических оболочек большого диаметра, используемых в качестве основы для строительства оранжерей, а также жилых, бытовых, производственных и складских помещений.

Следует отметить, что хотя в описании изобретения был представлен и проиллюстрирован только предпочтительный вариант выполнения изобретения, в конструкцию могут быть внесены различные модификации и изменения, не затрагивающие существа и объема изобретения, определяемого формулой изобретения.

Для практической реализации предлагаемого изобретения требуются принципиально простые технические средства, аналоги многих из которых прошли отработку в составе различных устройств, в том числе в условиях космоса. Технологическая готовность предлагаемых технических средств соответствует современному уровню производства в космической технике. Ввиду этого осуществимость изобретения и его применимость в промышленности и других отраслях деятельности не вызывает сомнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО БЕСШОВНОГО ЛЕЙНЕРА ДЛЯ КОМПОЗИТНЫХ БАКОВ ИЗ ТИТАНОВЫХ СПЛАВОВ И ЛЕЙНЕР, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2014 |

|

RU2596538C2 |

| СПОСОБ БЕСКОНТАКТНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ АКТИВАЦИИ ВОДОСОДЕРЖАЩЕЙ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2419587C1 |

| КАПСУЛА ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНОГО ТОПЛИВНОГО БАКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2440917C2 |

| КОРПУС БЕСШОВНОГО ТОПЛИВНОГО БАКА ДЛЯ ИЗДЕЛИЙ РАКЕТНОЙ И КОСМИЧЕСКОЙ ТЕХНИКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2424955C1 |

| Способ предпусковой инерционной сепарации в невесомости газовых включений в жидком компоненте топлива орбитального блока (варианты) | 2021 |

|

RU2775946C1 |

| НАДУВНАЯ ДИСКОВАЯ КРОВАТЬ ДЛЯ КОСМОНАВТОВ | 2017 |

|

RU2662643C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ БИОТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В УСЛОВИЯХ НЕВЕСОМОСТИ | 2008 |

|

RU2360958C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАЛОЙ ВОДЫ | 2008 |

|

RU2366610C1 |

| УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ РУЧНОГО ОГНЕСТРЕЛЬНОГО ОРУЖИЯ ПРИ СТРЕЛЬБЕ ИЗ-ЗА УКРЫТИЯ | 2009 |

|

RU2399011C1 |

| СПОСОБ ЗАЩИТЫ ИЗДЕЛИЙ ОТ ПОДДЕЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2346325C2 |

Изобретение относится к космической технологии и может быть применено для изготовления бесшовных цилиндрических оболочек, используемых в качестве основы для строительства жилых, производственных и складских помещений. Способ включает размещение жидкого материала подложки на внутренней поверхности вращающегося вокруг своей продольной оси полого цилиндра (изложницы). Жидкая подложка равномерно распределяется по внутренней поверхности данного цилиндра. На эту подложку наносят жидкий материал оболочки меньшей плотности, который равномерно распределяется по поверхности подложки и постепенно отверждается. После того как произошло отверждение материала оболочки на поверхности не смачивающей его жидкой подложки, готовую оболочку извлекают из вращающегося полого цилиндра. В другом варианте оболочка формируется во вращающемся цилиндре из жидкого материала на поверхности предварительно отвержденной подложки. После затвердевания оболочки расплавляют материал подложки и сливают его в накопительную емкость, а готовую оболочку извлекают из цилиндра. Устройство для изготовления цилиндрических оболочек содержит элементы, необходимые для осуществления описанных процессов формирования данных оболочек. Техническим результатом изобретений является обеспечение возможности изготовления бесшовных оболочек большого диаметра при использовании, в частности, ресурсов космических тел с малой силой тяжести. 3 н. и 5 з.п. ф-лы, 4 ил.

1. Способ изготовления цилиндрических оболочек в условиях невесомости и на космических телах с малой силой тяжести, отличающийся тем, что он включает размещение жидкого материала подложки на внутренней поверхности вращающегося вокруг своей продольной оси полого цилиндра, нанесение на равномерно распределенную на внутренней поверхности вращающегося полого цилиндра жидкую подложку жидкого материала оболочки, постепенное отверждение равномерно распределенного по поверхности жидкой подложки жидкого материала оболочки и извлечение готовой оболочки из вращающегося полого цилиндра.

2. Способ изготовления цилиндрических оболочек по п.1, отличающийся тем, что последовательные размещение жидкого материала подложки на внутренней поверхности вращающегося вокруг своей продольной оси полого цилиндра, нанесение на равномерно распределенную на внутренней поверхности вращающегося полого цилиндра жидкую подложку жидкого материала оболочки, постепенное отверждение равномерно распределенного по поверхности жидкой подложки жидкого материала оболочки и извлечение готовой оболочки из вращающегося полого цилиндра осуществляют непрерывно, при этом материал подложки и материал оболочки выбирают так, чтобы оба материала не смешивались, не смачивались и не вступали в химическую реакцию друг с другом, а плотность материала оболочки была меньше плотности материала подложки, причем материал подложки при осуществлении способа остается жидким, а материал оболочки постепенно переходит из жидкой фазы в твердую фазу.

3. Способ изготовления цилиндрических оболочек по п.2, отличающийся тем, что полость полого цилиндра заполняют нейтральной газовой смесью.

4. Способ изготовления цилиндрических оболочек по п.3, отличающийся тем, что в качестве газовой смеси используют газовую смесь состоящую на 96% из азота и на 4% из водорода.

5. Способ изготовления цилиндрических оболочек в условиях невесомости и на космических телах с малой силой тяжести, отличающийся тем, что он включает циклическое выполнение операций в следующей последовательности: размещение жидкого материала подложки на внутренней поверхности вращающегося вокруг своей продольной оси полого цилиндра, отверждение равномерно распределенной на внутренней поверхности вращающегося полого цилиндра жидкой подложки, нанесение на отвердевшую подложку во вращающемся полом цилиндре жидкого материала оболочки, отверждение равномерно распределенного по поверхности отвердевшей подложки жидкого материала оболочки, расплавление материала подложки и слив его в накопительную емкость, извлечение готовой оболочки из полого цилиндра.

6. Устройство для изготовления цилиндрических оболочек в условиях невесомости и на космических телах с малой силой тяжести, содержащее цилиндрический корпус с внутренней цилиндрической полостью, выполненный с возможностью вращения вокруг своей продольной оси, при этом на одном торце цилиндрического корпуса выполнен стыковочный узел с входным загрузочным шлюзом, а на другом торце расположен выходной кольцевой шлюз, на поверхности внутренней цилиндрической полости последовательно расположены блок стабилизации угловой скорости вращения корпуса, кольцевой газовый баллон, кольцевая ванна для подложки с устройством нагрева и отсек отжига, причем устройство имеет режущий механизм, а в центральной части цилиндрического корпуса расположен бункер для материала оболочки, выполненный в виде двух конусов с общим основанием, с люком, связанным с входным загрузочным шлюзом и выходными каналами, обращенными к кольцевой ванне для подложки.

7. Устройство для изготовления цилиндрических оболочек по п.6, отличающееся тем, что содержит реактивные двигатели, установленные на внешней поверхности цилиндрического корпуса.

8. Устройство для изготовления цилиндрических оболочек по п.6, отличающееся тем, что содержит роликовый конвейер, причем режущий механизм закреплен на роликовом конвейере и выполнен с возможностью перемещения вместе с ним.

| БЕЛЯКОВ И.Т., БОРИСОВ Ю.Д | |||

| Технология в космосе | |||

| - М.: Машиностроение, 1974, с.121-136 | |||

| Способ центробежного литья труб | 1975 |

|

SU611713A1 |

| Устройство для футеровки изложниц центробежных машин | 1979 |

|

SU770651A1 |

| Устройство для нанесения покрытийНА ВНуТРЕННюю пОВЕРХНОСТь излОжНицыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU804192A1 |

| US 4357394 A, 02.11.1982 | |||

| US 4377196 A, 22.03.1983. | |||

Авторы

Даты

2011-06-20—Публикация

2010-03-24—Подача