Областями применения изобретения являются микро- и наноэлектроника, где используются изолированные диэлектриком проводники. В частности, изобретение может быть использовано для изготовления многоуровневой системы межсоединений кремниевой интегральной схемы (ИС).

Широко используемой на сегодняшний день технологией формирования многоуровневой системы межсоединений ИС является DAMASCENE технология, которая включает формирование в диэлектрическом слое углублений, являющихся переходными окнами и траншеями, осаждение диффузионно-барьерного слоя на поверхности диэлектрика, дне и боковых стенках окон и траншей, заполнение окон и траншей проводящим материалом, химико-механическую полировку для удаления проводящего материала с поверхности диэлектрика и планаризации рельефа, не затрагивая проводящего материала в переходных окнах и траншеях [1, 2].

Однако уменьшение размеров элементов, обусловленное стремлением повысить быстродействие интегральных схем, приводит к уменьшению поперечного сечения межсоединений, увеличению их общей длины, повышению степени интеграции элементов и увеличению плотностей токов, протекающих через них.

В свою очередь, повышение плотностей токов и возрастание степени интеграции элементов вызывает увеличение выделения количества тепла с единицы площади поверхности ИС. Это тепло должно эффективно отводиться от кристалла. В случае перегрева кристалла в локальной области может начаться процесс быстрой деградации свойств элементов разводки. Данная проблема усложняется тем, что при повышении температуры межсоединения повышается его удельное сопротивление, и как следствие, выделение тепла возрастает еще больше, что приводит к деградации элементов разводки, вплоть до разрыва контакта.

Известно техническое решение проблемы, в котором способ изготовления межсоединений полупроводникового прибора включает в себя формирование траншей и контактных колодцев в изоляторе, процесс осаждения каталитического материала на дно контактных колодцев, процесс роста углеродных нанотрубок или нанонитей только внутри контактного колодца [3]. Это очень слабо решает поставленную проблему, поскольку основную протяженность разводки (~1-2 км) в интегральной схеме составляют горизонтальные межсоединения, формируемые в траншеях.

Наиболее близким техническим решением проблемы является способ изготовления межсоединений полупроводникового прибора, включающий в себя формирование траншей в изоляторе, процесс осаждения материала, на котором имеет место рост углеродной структуры, на поверхность, включая дно и стенки траншеи, процесс роста углеродной структуры, процесс изолирования друг от друга межсоединений [4].

Особенностью данного способа является то, что материал, на котором имеет место рост углеродной структуры, формируется в виде нанокристаллов. Поэтому последующий рост углеродной структуры происходит в виде углеродных нанотрубок. Преимущества данного способа состоят в том, что углеродные нанотрубки (УНТ) способны выдерживать плотность тока до 1012 А/см2, в то время как для медного межсоединения опасной является уже плотность тока 106 А/см2 [5, 6, 7]. Кроме того, УНТ имеют на порядок большую теплопроводность и вследствие этого обеспечивают более эффективный отвод тепла, также УНТ обладают так называемой баллистической проводимостью (их сопротивление не зависит от длины) и не нагреваются при пропускании через них электрического тока [5, 8].

Главные недостатки способа-прототипа - это то, что, во-первых, при всех достоинствах УНТ их удельное сопротивление слишком высокое: 12,9 кОм, а во-вторых, в траншее пространство вокруг УНТ оказывается пустым, что вызывает трудности с созданием следующего вышележащего уровня межсоединительной разводки [8]. В итоге в прототипе пространство траншеи вокруг УНТ предлагается заполнять медью, что, таким образом, вместе с ней возвращает все присущие ей недостатки. Другим недостатком способа прототипа является сложность заполнения траншей УНТ в продольном направлении. Другими словами, УНТ достаточно легко заполняют контактные окна, однако возникает ряд проблем при заполнении ими траншей при формировании уровня разводки.

Задача настоящего изобретения - увеличение термической стойкости и уменьшение термического разогрева межсоединений ИС в условиях уменьшения их площади сечения и повышения плотности тока, а также понижение удельного электрического сопротивления материала разводки по сравнению с УНТ.

Для достижения названного технического результата в способе изготовления межсоединений полупроводникового прибора, включающем формирование траншей в изоляторе, процесс осаждения каталитического материала, на котором имеет место рост углеродной структуры, процесс роста углеродной структуры, процесс изолирования друг от друга межсоединений, процесс роста углеродной структуры проводится на сплошном каталитическом слое.

Таким образом, отличительными признаками изобретения является то, что процесс роста углеродной структуры проводится на сплошном каталитическом слое.

Использование сплошного каталитического слоя приводит к тому, что рост УНТ не возникает, а возникает рост сплошной углеродной структуры, которая имеет существенно более низкое удельное сопротивление и беспустотно заполняет траншеи и/или контактные колодцы между уровнями металлизации в отличие от УНТ, но при этом также, как и УНТ обладает баллистической составляющей проводимости и не изменяет свое удельное сопротивление при нагреве.

Такая совокупность отличительных признаков позволяет решить поставленную задачу и устранить недостатки способа-прототипа, обеспечивая увеличение термической стойкости и уменьшение термического разогрева межсоединений ИС в условиях уменьшения их площади сечения и повышения плотности тока, а также понижение удельного электрического сопротивления материала разводки по сравнению с УНТ.

Известно, что металлы 8 группы периодической системы: Fe, Co, Ni, Pd, Pt благодаря различию растворимости в них углерода в жидкой и твердой фазе являются катализаторами гетерогенного процесса роста углеродной структуры их газовой фазы углеродсодержащих соединений.

Таким образом, отличительным признаком изобретения является то, что материал каталитического слоя, на котором имеет место рост углеродной структуры, содержит металл из группы Fe, Со, Ni, Pd, Pt.

Метод химического осаждения из газовой фазы (ХОГФ) является распространенным методом синтеза углеродных наноструктур, поскольку данный метод обеспечивает управляемый рост с заданными размерами форм углеродных наноструктур, а также позволяет применять углесодержащие вещества в различном фазовом состоянии [5, 6].

Таким образом, отличительным признаком изобретения является то, что процесс роста углеродной структуры осуществляется методом химического осаждения из газовой фазы.

Предпочтительно процесс роста углеродной структуры, осуществляющийся методом химического осаждения из газовой фазы, стимулировать плазмой. Известно, что традиционный процесс ХОГФ углеродных наноструктур происходит при достаточно высоких температурах порядка 600-700°С. Однако для некоторых технологий, и в частности для технологии интегральных схем, такие температуры не приемлемы, поскольку вызывают деградацию элементов полупроводниковых приборов, сформированных на предыдущих операциях технологического цикла изготовления ИС. Стимуляция плазмой ХОГФ позволяет снизить температуру процесса формирования углеродных наноструктур на 100÷300°С.

Таким образом, отличительным признаком изобретения является то, что процесс химического осаждения из газовой фазы стимулирован плазмой.

Целесообразно каталитический слой осадить поверх адгезионно-смачивающего слоя, который препятствует распаду на капли сплошного каталитического слоя, поскольку известно, что тонкие слои металлов 8 группы периодической системы, которые являются катализаторами процесса осаждения углерода из газовой фазы углеродсодержащих соединений, на поверхности диэлектрических материалов имеют слабую адгезию и при нагреве собираются в капли, что при ХОГФ вызывает рост углеродных трубок [9, 10].

Таким образом, отличительным признаком изобретения является то, что каталитический слой, на котором имеет место рост углеродной структуры, осаждается поверх адгезионно-смачивающего слоя.

Желательно, чтобы материал адгезионно-смачивающего слоя содержал элемент из группы Ti, Zr, Hf, Та, W, Cr, V, поскольку указанные элементы и их сплавы хорошо известны и используются в качестве адгезионных и смачивающих слоев.

Таким образом, отличительным признаком изобретения является то, что материал адгезионно-смачивающего слоя содержит элемент из группы Ti, Zr, Hf, Та, W, Cr, V.

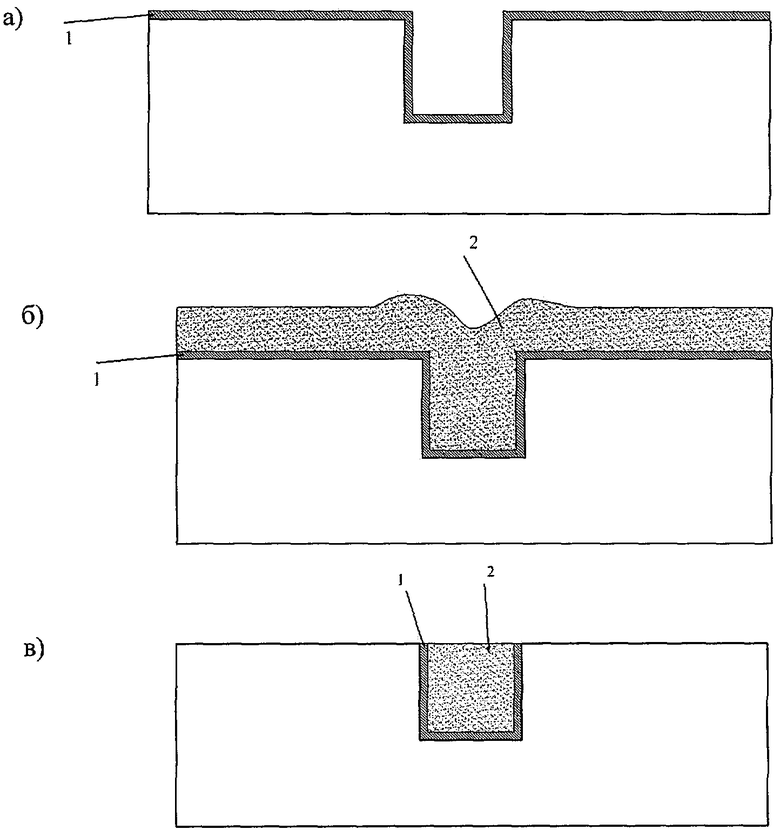

На фиг.1 приведены этапы предлагаемого способа изготовления межсоединений полупроводникового прибора.

На фиг.1а) представлен разрез структуры после формирования в твердом теле углублений и нанесения на поверхность твердого тела, дно и боковые стенки указанных углублений каталитического материала, на котором имеет место рост углеродной структуры, в виде сплошного слоя 1.

На фиг.1б) представлен разрез структуры после процесса роста углеродной структуры 5 на сплошном каталитическом слое 1.

На фиг.1в) представлен разрез структуры после проведения процесса изолирования друг от друга межсоединений, результатом которого является удаление материала с поверхности твердого тела, не затрагивая углеродную структуру 2 в углублениях твердого тела.

Проведенные патентные исследования показали, что совокупность признаков предлагаемого изобретения является новой, что доказывает новизну способа изготовления межсоединений полупроводникового прибора. Кроме того, патентные исследования показали, что в литературе отсутствуют данные, оказывающие влияние отличительных признаков заявляемого изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

Пример 1. В изолирующем слое SiO2 кремниевой структуры, в которой выполнены полупроводниковые приборы, с помощью процессов фотолитографии и плазмо-химического травления формировались контактные (переходные) колодцы глубиной до 3 мкм и шириной 0,5 мкм. Далее в этом же изолирующем слое с помощью процессов фотолитографии и плазмохимического травления формировались траншеи под будущие проводники-межсоединения глубиной 1 мкм и шириной от 0,5 мкм. Затем на структуру в одном вакуумном процессе последовательно наносили методом магнетронного распыления адгезионно-смачивающий слой хрома толщиной 8 нм и каталитический слой никеля толщиной 10 нм. После этого производилась операция заполнения углублений (контактных (переходных) колодцев и траншей) углеродным материалом путем стимулированного плазмой химического осаждения из газовой фазы, содержащей гексан, при температуре подложки 450°С. Далее выполнялась операция планаризации поверхности структуры, для чего методом химико-механической полировки с поверхности удалялась все слои до изолирующего слоя, оставляя, таким образом, нанесенные материалы только в углублениях.

Пример 2. В изолирующем слое SiO2 кремниевой структуры, в которой выполнены полупроводниковые приборы, с помощью процессов фотолитографии и плазмохимического травления формировались контактные (переходные) колодцы глубиной до 3 мкм и шириной 0,5 мкм. Далее в этом же изолирующем слое с помощью процессов фотолитографии и плазмохимического травления формировались траншеи под будущие проводники-межсоединения глубиной 1 мкм и шириной от 0,5 мкм. Затем на структуру в одном вакуумном процессе последовательно наносили методом магнетронного распыления адгезионно-смачивающий слой хрома толщиной 8 нм и каталитический слой никеля толщиной 10 нм. После этого электрохимическим осаждением на поверхности и внутри контактных (переходных) колодцев и траншей формировались нанонити золота. На следующем этапе производилась операция заполнения пространства вокруг нанонитей золота внутри углублений (контактных (переходных) колодцев и траншей) углеродным материалом путем стимулированного плазмой химического осаждения из газовой фазы, содержащей гексан, при температуре подложки 450°С. Далее выполнялась операция планаризации поверхности структуры, для чего методом химико-механической полировки с поверхности удалялась все слои до изолирующего слоя, оставляя, таким образом, нанесенные материалы только в углублениях.

Источники информации

1. Helneder H., Körner H., Mitchell A., Schwerd M., Seidel U. Comparison of copper damascene and aluminum RIE metallization in BICMOS technology // Microelectronic Engineering, v.55, 2001, p.257-268.

2. Steinlesberger G., Engelhardt M., Schindler G., Kretz J., Steinhögl W., Bertagnolly E. Processing technology for the investigation of sub-50 nm copper damascene interconnects // Solid-State Electronics, v.47, 2003, p.1237-1241.

3. Патент США №20090272565 А1

4. Патент США №20090181535 - прототип.

5. П.Н.Дьячков. Углеродные нанотрубки: строение, свойства, применения. - M.: Бином, 2006. - 293 с.

6. Э.Г.Раков. Нанотрубки и фуллерены. - M.: Университетская книга, Логос, 2006. - 376 с.

7. Gromov D.G., Gavrilov S.A., Redichev A.N., Mochalov A.I., Ammosov R.M. Degradation of thin copper conductors due to low temperature melting // in Micro-and Nanoelectronics 2005, edited by K.A.Valiev, A.A.Orlicovsky, Proceedings of SPIE, Vol.6260 (SPIE, Bellingham, WA, 2006), р.62600Н1-62600Н8.

8. Frank S., Poncharal P., Wang Z.L., de Heer W.A. Carbon nanotube quantum resistors. Science, 1998, v.280, p.1744-1746.

9. Громов Д.Г., Гаврилов С.А., Редичев E.H., Климовицкая А.В., Аммосов P.M. Факторы, определяющие температуру плавления тонких пленок Cu и Ni на инертных поверхностях // Журнал физической химии. №10, т.80, 2006, с.1856-1862.

10. Громов Д.Г., Гаврилов С.А. Проявление гетерогенного механизма при плавлении малоразмерных систем // Физика твердого тела, 2009, т.51, вып.10, с.2012-2021.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2015 |

|

RU2593415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2015 |

|

RU2593416C1 |

| СПОСОБ ЗАПОЛНЕНИЯ УГЛУБЛЕНИЙ ПРОВОДЯЩИМ МАТЕРИАЛОМ | 2004 |

|

RU2258274C1 |

| ПРИБОР НА ОСНОВЕ УГЛЕРОДОСОДЕРЖАЩИХ ХОЛОДНЫХ КАТОДОВ, РАСПОЛОЖЕННЫХ НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2579777C1 |

| НАНОСТРУКТУРА, ПРЕДШЕСТВЕННИК НАНОСТРУКТУРЫ И СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРЫ И ПРЕДШЕСТВЕННИКА НАНОСТРУКТУРЫ | 2006 |

|

RU2406689C2 |

| Способ изготовления радиоприёмного устройства | 2017 |

|

RU2657174C1 |

| Ячейка сегнетоэлектрической памяти и способ ее изготовления | 2024 |

|

RU2836293C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОУРОВНЕВЫХ МЕДНЫХ МЕЖСОЕДИНЕНИЙ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ИСПОЛЬЗОВАНИЕМ ВОЛЬФРАМОВОЙ ЖЕСТКОЙ МАСКИ | 2013 |

|

RU2523064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С МНОГОУРОВНЕВОЙ РАЗВОДКОЙ | 1992 |

|

RU2012096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО КОНДЕНСАТОРА ПОВЫШЕННОЙ ЕМКОСТИ | 2012 |

|

RU2533010C2 |

Применение: микро- и наноэлектроника, микросистемная техника и наномеханика, где используются изолированные диэлектриком проводники. Сущность изобретения: способ изготовления межсоединений полупроводникового прибора включает формирование в изолирующем слое кремниевой структуры, в которой выполнены полупроводниковые приборы, контактных колодцев и траншей под будущие проводники-межсоединения, последовательное нанесение адгезионно-смачивающего слоя и сплошного каталитического слоя на дно и стенки контактных колодцев и траншей, заполнение углублений контактных колодцев и траншей углеродным материалом путем стимулированного плазмой химического осаждения углеродной структуры из газовой фазы на сплошном каталитическом слое и планаризацию поверхности кремниевой структуры. Техническим результатом изобретения является увеличение термической стойкости и уменьшение термического разогрева межсоединений ИС в условиях уменьшения их площади сечения и повышения плотности тока, а также понижение удельного электрического сопротивления материала разводки по сравнению с углеродными нанотрубками. 2 з.п. ф-лы, 3 ил.

1. Способ изготовления межсоединений полупроводниковых приборов, включающий формирование в изолирующем слое кремниевой структуры, в которой выполнены полупроводниковые приборы, контактных колодцев и траншей под будущие проводники-межсоединения, последовательное нанесение адгезионно-смачивающего слоя и сплошного каталитического слоя на дно и стенки контактных колодцев и траншей, заполнение углублений контактных колодцев и траншей углеродным материалом путем стимулированного плазмой химического осаждения углеродной структуры из газовой фазы на сплошном каталитическом слое, планаризацию поверхности кремниевой структуры, оставляя нанесенные материалы только в углублениях.

2. Способ по п.1, отличающийся тем, что материал каталитического слоя содержит металл из группы Fe, Co, Ni, Pd, Pt.

3. Способ по п.1, отличающийся тем, что материал адгезионно-смачивающего слоя содержит элемент из группы Ti, Zr, Hf, Та, W, Cr, V.

| US 2009181535 A1, 16.07.2009 | |||

| US 2009272565 A1, 05.11.2009 | |||

| US 7226856 B1, 05.06.2007 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ВЕРТИКАЛЬНАЯ СТРУКТУРА ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2005 |

|

RU2338683C2 |

Авторы

Даты

2011-06-20—Публикация

2010-03-16—Подача