Изобретение относится к областям техники, использующим процессы перемешивания жидких и порошкообразных веществ, и может быть использовано при приготовлении многокомпонентных смесей, формировании композиционных порошков и материалов.

Известна «Установка для получения порошков металлов», по патенту РФ на полезную модель №53950, содержащая камеру распыления с устройством создания вихревого потока, узлы подачи металла и газа, емкость улавливания полученных порошков металла, при этом узел подачи газа выполнен в виде регулируемого сверхзвукового генератора горячего газа, устройство создания вихревого потока выполнено в виде сопловой форсунки, внутри которой по оси размещен канал подвода жидкого металла, а в боковой поверхности корпуса перпендикулярно оси форсунки выполнено отверстие для соединения с каналом подвода горячего газа из генератора, кроме того, установка снабжена блоком управления, осуществляющим запуск и останов и соединенным с расположенными в генераторе и камере распыления датчиками температуры и с блоком автоматики, осуществляющим регулирование подачи, температуры, давления воздуха и газа в генераторе.

Недостатком известного способа по патенту №53950 является большая разница в дисперсности частиц порошка, вызванная неустойчивостью процесса, происходящего в сопловой форсунке, при контакте потоков жидкого металла и горячего газа.

Известно «Устройство для получения металлического порошка из расплава» по патенту РФ на полезную модель №75599, принятое в качестве ближайшего аналога, содержащее принимающую емкость для расплава, имеющую выходное отверстие для подачи струи расплава, разбрызгиватель, приводимый в движение приводом, емкость для сбора металлического порошка, заполненную охлаждающей жидкостью, а также систему обеспечения циркуляции охлаждающей жидкости, при этом система обеспечения циркуляции охлаждающей жидкости содержит устройство для подачи охлаждающей жидкости на поверхность разбрызгивателя, который выполнен в виде диска с ударными лопатками.

Недостатком известного способа по патенту РФ №75599 является низкая дисперсность частиц металлического порошка из-за формирования частиц металлического порошка путем дробления струи расплава ударными лопатками разбрызгивателя.

Перед заявляемым изобретением поставлена задача повышения дисперсности композиционного порошка.

Поставленная задача в заявляемом изобретении решается за счет того, что способ получения композиционного порошка из расплавов металлов включает напыление расплавов металлов в приемную емкость с охлаждающей жидкостью с образованием металлических частиц, их сушку и просеивание, формирование частиц композиционного порошка из металлических частиц, при этом напыление расплавов металлов проводят путем их подачи в отдельные газодинамические факелы распыления, настроенные на распыление данных расплавов металлов, и диспергирования в указанных газодинамических факелах распыления, каждый из которых образован по крайней мере двумя или более взаимодействующими между собой сверхзвуковыми струями рабочего газа, истекающими из сопел и охватывающими по крайней мере одну струю расплава металла, перед сушкой образованные металлические частицы перемешивают в указанной приемной емкости с охлаждающей жидкостью, формирование частиц композиционного порошка ведут спеканием металлических частиц.

Заявленное изобретение отличается от известного технического решения по патенту РФ №2298571 тем, что напыление расплавов металлов проводят путем их подачи в отдельные газодинамические факелы распыления, настроенные на распыление данных расплавов металлов, и диспергирования в указанных газодинамических факелах распыления, каждый из которых образован по крайней мере двумя или более взаимодействующими между собой сверхзвуковыми струями рабочего газа, истекающими из сопел и охватывающими по крайней мере одну струю расплава металла, перед сушкой образованные металлические частицы перемешивают в указанной приемной емкости с охлаждающей жидкостью, формирование частиц композиционного порошка ведут спеканием металлических частиц.

Указанное отличие позволило получить технический результат, а именно обеспечило повышение дисперсности композиционного порошка.

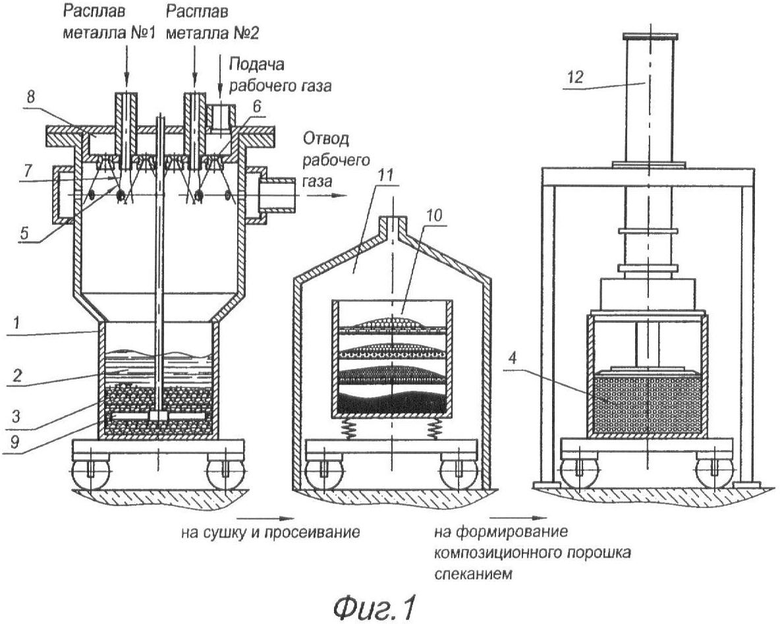

На фиг.1 представлена схема способа получения композиционного порошка из двух расплавов металлов - расплава металла №1 и расплава металла №2.

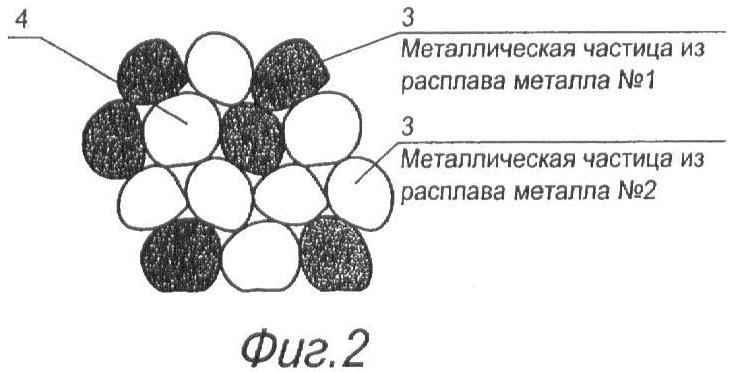

На фиг.2 представлена полученная спеканием частица композиционного порошка, состоящая из металлических частиц расплава металла №1 и металлических частиц расплава металла №2.

Способ получения композиционного порошка из расплавов металлов (фиг.1) включает напыление расплавов металлов в приемную емкость 1 с охлаждающей жидкостью 2 с образованием металлических частиц 3, их сушку и просеивание, формирование частиц 4 композиционного порошка из металлических частиц 3, при этом напыление расплавов металлов проводят путем их подачи в отдельные газодинамические факелы распыления, настроенные на распыление данных расплавов металлов, и диспергирования в указанных газодинамических факелах распыления, каждый из которых образован по крайней мере двумя или более взаимодействующими между собой сверхзвуковыми струями 5 рабочего газа, истекающими из сопел 6 и охватывающими по крайней мере одну струю 7 расплава металла, перед сушкой образованные металлические частицы 3 перемешивают в указанной приемной емкости 1 с охлаждающей жидкостью 2, формирование частиц 4 композиционного порошка ведут спеканием металлических частиц 3.

Получение композиционного порошка из расплавов металлов: алюминия и никеля, титана и никеля, алюминия и кобальта, молибдена и никеля, других расплавов по предлагаемому способу осуществляют следующим образом (фиг.1). Расплав металла №1 с определенным расходом и расплав металла №2 с определенным расходом подают в отдельные газодинамические факелы распыления, настроенные на распыление конкретного расплава металла. Например, подают расплав алюминия с расходом 3 кг/мин в один факел распыления, а расплав никеля с расходом 6 кг/мин - в другой факел распыления. В качестве рабочего газа используют воздух, аргон, гелий, азот и другие. Рабочий газ подают под давлением к соплам 6, обычно объединенным коллектором 8. Применение конических сопел 6 или сопел 6 Лаваля, расширяющихся в направлении истечения струй 5 рабочего газа, позволяет получить сверхзвуковой режим истечения рабочего газа. Распределяясь в коллекторе 8, рабочий газ истекает из сопел 6 в виде системы газодинамических сверхзвуковых струй 5, охватывающих струю 7 расплава металла, в результате образуется газодинамический факел распыления. Струя 7 расплава подвергается аэродинамическому воздействию со стороны сверхзвуковых струй 5 рабочего газа, приводящему к распаду струи 7 расплава металла на капли. При сверхзвуковом режиме истечения рабочего газа образуется газодинамический факел распыления с развитой системой скачков уплотнения. Сверхзвуковые струи 5 расположены достаточно близко друг к другу и взаимодействуют между собой. При взаимодействии сверхзвуковых струй 5 образуется газодинамический факел распыления с развитой системой скачков уплотнения. Капли расплава, проходя через скачки уплотнения, дробятся на более мелкие, что приводит к повышению дисперсности композиционного порошка. В результате диспергации струи 7 расплава металла №1 в одном газодинамическом факеле распыления и струи 7 расплава металла №2 в другом газодинамическом факеле распыления образуется облако капель, которое напыляется на охлаждающую жидкость 2 в приемной емкости 1. В процессе охлаждения жидкие капли расплавов отверждаются и превращаются в твердые металлические частицы 3. Для выравнивания концентрации металлических частиц 3 расплава металла №1 и расплава металла №2 в занимаемом ими объеме металлические частицы 3 в приемной емкости 1 перемешиваются между собой мешалкой 9. Далее металлические частицы 3 направляют на вибросито 10 в сушильный шкаф 11. При повышенной температуре с металлических частиц 3 испаряется охлаждающая жидкость 2. Металлические частицы 3 на вибросите 10 просеивают, получают необходимую фракцию металлических частиц 3 расплава металла №1 и расплава металла №2. Далее металлические частицы 3 направляют на спекание. Металлические частицы 3 при температуре (0,5…0,9)Тпл (Тпл - температура плавления наиболее легкоплавкого металла) спекают между собой. Для улучшения контакта между частицами их уплотняют с помощью поршневого устройства 12. В процессе спекания формируются частицы 4 композиционного порошка, состоящие из металлических частиц 3 расплава металла №1 и расплава металла №2 (фиг.2).

Заявленное изобретение позволило получить технический результат, а именно обеспечило повышение дисперсности композиционного порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОЧАСТИЦЫ | 2010 |

|

RU2439199C2 |

| СПОСОБ ФОРМИРОВАНИЯ РАДИОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ | 2010 |

|

RU2429062C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА ТОРЦЕВОГО ГОРЕНИЯ | 2010 |

|

RU2428244C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕНОПОЛИУРЕТАНОВЫХ ОТХОДОВ | 2010 |

|

RU2430937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 2005 |

|

RU2291521C2 |

| СМЕСИТЕЛЬ С ВЕНТИЛЯТОРНЫМ КОЛЕСОМ | 2008 |

|

RU2361652C1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| СПОСОБ ФОРМИРОВАНИЯ АРМИРОВАННОЙ ДИСКРЕТНЫМИ ЭЛЕМЕНТАМИ ГАЗОНАПОЛНЕННОЙ ПЛАСТМАССЫ | 2011 |

|

RU2465141C2 |

| Устройство для распыления расплавленного металла | 1984 |

|

SU1256858A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

Изобретение относится к способу получения композиционного порошка из расплавов металлов. Способ включает напыление расплавов металлов в приемную емкость с охлаждающей жидкостью с образованием металлических частиц, их сушку и просеивание. При этом напыление расплавов металлов проводят путем их подачи в отдельные газодинамические факелы распыления, настроенные на распыление данных расплавов металлов, и диспергирования в указанных газодинамических факелах распыления. Каждый из газодинамических факелов распыления образован по крайней мере двумя или более взаимодействующими между собой сверхзвуковыми струями рабочего газа, истекающими из сопел и охватывающими по крайней мере одну струю расплава металла. Образованные металлические частицы перемешивают в указанной приемной емкости с охлаждающей жидкостью, сушат и просеивают. Формирование частиц композиционного порошка ведут спеканием металлических частиц. Техническим результатом является повышение дисперсности композиционного порошка. 2 ил.

Способ получения композиционного порошка из расплавов металлов, включающий напыление расплавов металлов в приемную емкость с охлаждающей жидкостью с образованием металлических частиц, их сушку и просеивание, формирование частиц композиционного порошка из металлических частиц, отличающийся тем, что напыление расплавов металлов проводят путем их подачи в отдельные газодинамические факелы распыления, настроенные на распыление данных расплавов металлов, и диспергирования в указанных газодинамических факелах распыления, каждый из которых образован по крайней мере двумя или более взаимодействующими между собой сверхзвуковыми струями рабочего газа, истекающими из сопел и охватывающими по крайней мере одну струю расплава металла, перед сушкой образованные металлические частицы перемешивают в указанной приемной емкости с охлаждающей жидкостью, формирование частиц композиционного порошка ведут спеканием металлических частиц.

| Способ изготовления кремней для зажигалок | 1948 |

|

SU75599A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| US 4919854 A, 24.04.1990. | |||

Авторы

Даты

2011-06-27—Публикация

2010-03-15—Подача