Изобретение относится к ракетно-космической технике и может быть использовано в других областях техники, где к чистоте внутренних полостей емкостей предъявляются повышенные требования.

При эксплуатации ракет-носителей, в состав которых входят двигатели, питающиеся от криогенных емкостей, предъявляются повышенные требования к чистоте компонента, потребляемого двигателем, и соответственно предъявляются повышенные требования к чистоте внутренней полости этих емкостей.

Из опыта эксплуатации ракетных блоков известно, что очистка криогенных емкостей в условиях обычных температур зачастую бывает недостаточной, т.к. загрязнения (ворсинки, окалина, металлическая пыль и т.п.), оставшиеся на стенке и в застойных зонах криогенной емкости после очистки ее внутренней полости в нормальных условиях, в условиях криогенных температур теряют связь с конструкцией емкости и могут вместе с криогенным компонентом попасть в двигатель, что может привести к аварийной ситуации.

При изготовлении емкостей их очистку производят при нормальной температуре подачей очистного компонента в емкость и, тем самым, обеспечивают очистку внутренней полости емкости полосканием, вымыванием, барботированием и т.п. с последующим сливом очистного компонента без контроля его загрязнения.

Известен залив криогенного компонента в емкость и его последующий слив, в результате чего осуществляется очистка емкости без контроля загрязнений сливаемого компонента. (См. Н.В.Фалин, А.Б.Буланов. Жидкостные криогенные системы. Ленинград, «Машиностроение», 1985, стр.8) (прототип)

Задачей предложенного способа является обеспечение и контроль чистоты внутренней полости криогенной емкости ракетного разгонного блока, эксплуатируемой при криогенной температуре.

Задача решается за счет того, что в способе очистки криогенной емкости ракетного разгонного блока криогенным компонентом, включающем залив компонента в емкость и его последующий слив, очистка криогенной емкости проводится в два этапа: до и после монтажа навесного оборудования, устанавливаемого на оболочку криогенной емкости. До монтажа навесного оборудования криогенную емкость размещают в вакуумной камере при вертикальном положении продольной оси криогенной емкости, вакуумную камеру вакуумируют и проводят операции заправки-слива криогенной емкости криогенным компонентом, причем при первой операции заправки-слива криогенную емкость располагают расходным фланцем вверх, далее криогенную емкость располагают расходным фланцем вниз и проводят, по крайней мере, одну операцию заправки-слива криогенной емкости, сливая криогенный компонент через расходный трубопровод, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре, установленном в расходном трубопроводе, обеспечивая вымывание и контроль вымываемых загрязнений из криогенной емкости до достижения допустимых параметров загрязнения криогенной емкости. После монтажа навесного оборудования криогенную емкость размещают в вакуумной камере при положении продольной оси криогенной емкости, обеспечивающем максимальный слив из криогенной емкости через сливной трубопровод, вакуумную камеру вакуумируют и проводят, по крайней мере, одну операцию заправки-слива, сливая криогенный компонент через сливной трубопровод, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре, установленном в сливном трубопроводе, далее изменяют положение продольной оси криогенной емкости до положения, обеспечивающего максимальный слив через расходный трубопровод криогенной емкости, и проводят, по крайней мере, одну операцию заправки-слива, сливая криогенный компонент через расходный трубопровод, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре, установленном в расходном трубопроводе, обеспечивая вымывание и контроль вымываемых загрязнений из криогенной емкости до достижения допустимых параметров загрязнения криогенной емкости. По мере слива криогенного компонента его вскипающий пограничный слой интенсивно воздействует на поверхности криогенной емкости, загрязнения теряют связь с ними, выпадают в осадок и оседают на фильтре.

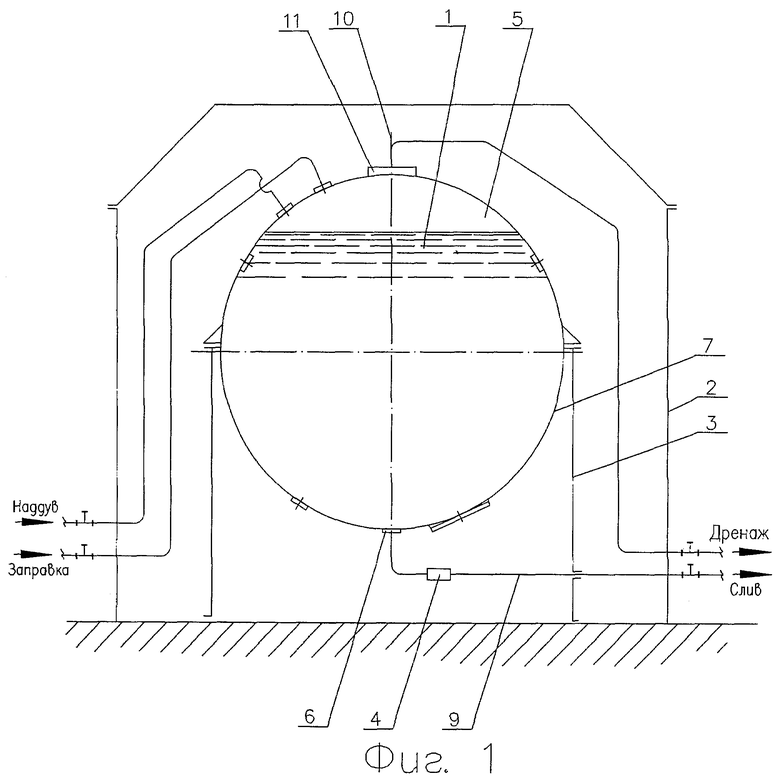

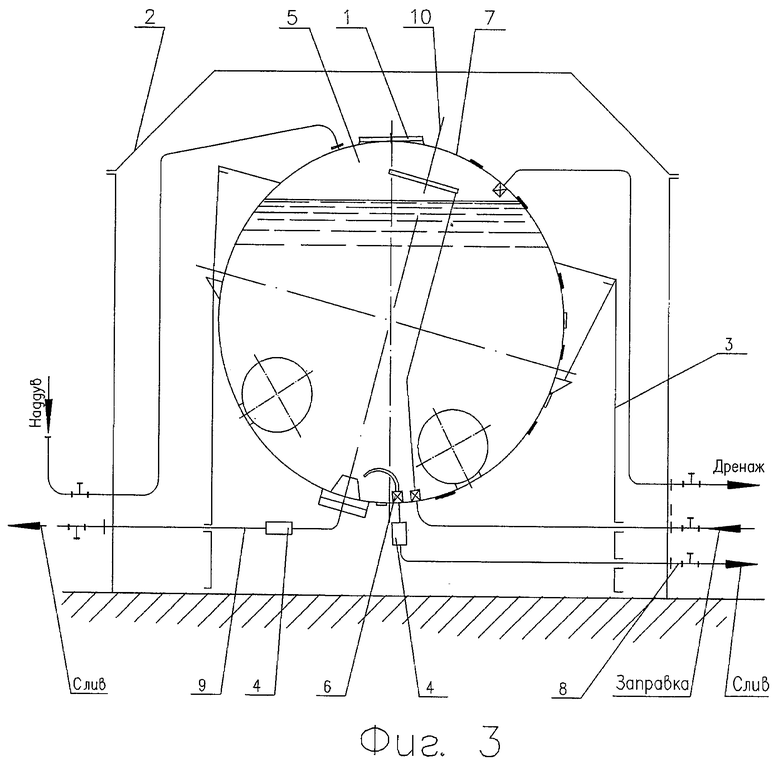

На фиг.1 представлено расположение криогенной емкости в вакуумной камере при вертикальном положении продольной оси криогенной емкости расходным фланцем вверх. На фиг.2 представлено расположение криогенной емкости в вакуумной камере при вертикальном положении продольной оси криогенной емкости расходным фланцем вниз. На фиг.3 представлено расположение криогенной емкости в вакуумной камере при наклонном положении продольной оси криогенной емкости.

1 - криогенная емкость;

2 - вакуумная камера;

3 - подставка;

4 - фильтр;

5 - газовая подушка;

6 - нижняя сливная точка;

7 - оболочка;

8 - сливной трубопровод;

9 - расходный трубопровод;

10 - продольная ось;

11 - расходный фланец.

В способе очистки криогенной емкости 1 ракетного разгонного блока криогенным компонентом (например, жидким азотом), включающем залив компонента в криогенную емкость 1 и его последующий слив, очистка криогенной емкости 1 проводится в два этапа: до и после монтажа навесного оборудования, устанавливаемого на криогенную емкость 1 (клапаны и агрегаты и др. устройства, расположенные вне внутренней полости, сообщающиеся с внутренней полостью криогенной емкости 1, и устройства, устанавливаемые внутри криогенной емкости). До монтажа навесного оборудования криогенную емкость 1 размещают в вакуумной камере 2 при вертикальном положении продольной оси 10 криогенной емкости 1, вакуумную камеру 2 вакуумируют и проводят операции заправки-слива криогенной емкости 1 криогенным компонентом, причем при первой операции заправки-слива криогенную емкость 1 располагают расходным фланцем 11 вверх, далее криогенную емкость 1 располагают расходным фланцем 11 вниз и проводят, по крайней мере, одну операцию заправки-слива криогенной емкости 1, сливая криогенный компонент через расходный трубопровод 9, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре 4, установленном в расходном трубопроводе 9, обеспечивая вымывание и контроль вымываемых загрязнений из криогенной емкости 1 до достижения допустимых параметров загрязнения криогенной емкости 1. После монтажа навесного оборудования криогенную емкость 1 размещают в вакуумной камере 2 при положении продольной оси 10 криогенной емкости 1, обеспечивающем максимальный слив из криогенной емкости 1 через сливной трубопровод 8, вакуумную камеру 2 вакуумируют и проводят, по крайней мере, одну операцию заправки-слива, сливая криогенный компонент через сливной трубопровод 8, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре 4, установленном в сливном трубопроводе, далее изменяют положение продольной оси 10 криогенной емкости 1 до положения, обеспечивающего максимальный слив через расходный трубопровод 9 криогенной емкости 1, и проводят, по крайней мере, одну операцию заправки-слива, сливая криогенный компонент через расходный трубопровод 9, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре 4, установленном в расходном трубопроводе 9, обеспечивая вымывание и контроль вымываемых загрязнений из криогенной емкости 1 до достижения допустимых параметров загрязнения криогенной емкости 1.

Очистка криогенной емкости на первом этапе при положениях криогенной емкости 1 расходным фланцем 11 вверх и вниз обеспечивает более надежное предварительное вымывание загрязнений из застойных зон внутренней полости криогенной емкости 1.

Например, очистка криогенной емкости 1 может проводиться в следующем порядке.

До монтажа навесного оборудования криогенную емкость 1 размещают в вакуумной камере 2 при вертикальном положении продольной оси 10 криогенной емкости 1, вакуумную камеру 2 вакуумируют и проводят операции заправки-слива криогенной емкости 1 криогенным компонентом, причем при первой операции заправки-слива криогенную емкость 1 располагают расходным фланцем 11 вверх, далее криогенную емкость 1 располагают расходным фланцем 11 вниз и проводят, по крайней мере, одну операцию заправки-слива криогенной емкости 1, сливая криогенный компонент через расходный трубопровод 9, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре 4, установленном в расходном трубопроводе 9, обеспечивая вымывание и контроль вымываемых загрязнений из криогенной емкости 1 до достижения допустимых параметров загрязнения криогенной емкости 1.

Далее производят отогрев криогенной емкости 1 при давлении в вакуумной камере 2 не более 1·10-2 мм рт.ст. для исключения выпадения конденсата, устанавливают на криогенную емкость 1 навесное оборудование и заправляют криогенную емкость 1 криогенным компонентом при отклоненном положении продольной оси 10 криогенной емкости 1 от вертикального положения, обеспечивающем максимальный слив из криогенной емкости 1 через сливной трубопровод 8, и сливают криогенный компонент через сливной трубопровод 8, причем при каждом сливе ведут контроль загрязнений криогенного компонента. Затем заправляют криогенную емкость 1 криогенным компонентом при вертикальном положении продольной оси 10 криогенной емкости 1 и сливают криогенный компонент через расходный трубопровод 9, причем при каждом сливе ведут контроль загрязнений криогенного компонента.

По завершении очистки производят отогрев криогенной емкости 1 для исключения выпадения конденсата.

Количество заправок-сливов зависит от сложности конструкций, размещенных во внутренней полости криогенной емкости 1, однако, как показал опыт, при достаточно сложной конструкции внутренней полости криогенной емкости 1 количество заправок-сливов не требуется более трех при каждом положении продольной оси 10 криогенной емкости 1.

Вакуумная камера 2 вакуумируется до минимального давления, потребного для снижения теплопритоков к криогенной емкости и экономного расхода криогенного компонента (например, до давления 0,9 кгс/см2). При проведении операции заправка-слив на первом этапе целесообразно сначала вести проливку криогенной емкости 1 криогенным компонентом до появления на выходе из криогенной емкости 1 в течение, например, не менее 2-х минут жидкой фазы криогенного компонента, в результате чего обеспечивается захолаживание криогенной емкости 1. В процессе операции заправка-слив необходимо поддерживать минимальное давление в криогенной емкости 1 (наддувом газовой подушки 5 и/или дренажированием компонента из криогенной емкости 1), обеспечивая ее работоспособность. Слив ведут с помощью наддува газовой подушки 5 криогенной емкости 1.

На втором этапе после заполнения криогенной емкости 1 криогенным компонентом целесообразна выдержка, обеспечивающая стабилизацию температурного режима криогенной емкости 1 (например, не выше минус 170°С), в процессе которой происходит отслаивание загрязнений, находящихся на внутренних поверхностях криогенной емкости 1. Далее по мере слива криогенного компонента его вскипающий пограничный слой интенсивно воздействует на поверхности криогенной емкости 1, загрязнения теряют связь с поверхностями криогенной емкости 1 и выпадают в осадок в районе нижней сливной точки 6 криогенной емкости 1.

После полного слива криогенного компонента на фильтре 4 получают суммарную величину загрязнений криогенной емкости 1. Сравнивая полученный результат после очередного слива с заданным параметром загрязнения криогенной емкости 1, определяют состояние загрязненности криогенной емкости 1, что позволяет судить о необходимости повторения проведенной операции по очистке криогенной емкости 1.

Предлагаемый способ позволяет обеспечить и проконтролировать чистоту внутренней полости криогенной емкости 1 ракетного разгонного блока, эксплуатируемой при криогенной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ ЕМКОСТИ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ В УСЛОВИЯХ ВАКУУМА | 2010 |

|

RU2422337C1 |

| ГАЗИФИКАТОР КРИОГЕННОЙ ЖИДКОСТИ | 2002 |

|

RU2218518C1 |

| СПОСОБ ОЧИСТКИ СИСТЕМЫ ПОДАЧИ РАБОЧЕЙ ЖИДКОСТИ ОТ МЕХАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ ДО ЗАДАННОГО УРОВНЯ СОДЕРЖАНИЯ ЗАГРЯЗНЕНИЙ | 2010 |

|

RU2438802C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1840274A1 |

| ЗАПРАВОЧНО-ДРЕНАЖНОЕ УСТРОЙСТВО ДЛЯ ЗАПРАВКИ БОРТОВОЙ ЕМКОСТИ КРИОГЕННЫМИ, ВЗРЫВООПАСНЫМИ ИЛИ ТОКСИЧНЫМИ КОМПОНЕНТАМИ ТОПЛИВА | 2006 |

|

RU2333137C1 |

| ЕМКОСТЬ ДЛЯ КРИОГЕННЫХ ТОПЛИВ | 2004 |

|

RU2270788C1 |

| КРИОГЕННАЯ ГАЗИФИКАЦИОННАЯ УСТАНОВКА | 2021 |

|

RU2780119C1 |

| СПОСОБ ЗАПРАВКИ БАКА КРИОГЕННОЙ ЖИДКОСТЬЮ, ЕЁ ХРАНЕНИЯ И СЛИВА ИЗ БАКА | 2020 |

|

RU2750221C1 |

| КРИОГЕННОЕ УСТРОЙСТВО ДЛЯ ДЛИТЕЛЬНОГО ХРАНЕНИЯ БИОПРОДУКТОВ | 1996 |

|

RU2103622C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КРИОГЕННЫМ КОМПОНЕНТОМ ТОПЛИВНОГО БАКА РАКЕТНО-КОСМИЧЕСКОЙ СИСТЕМЫ | 2003 |

|

RU2252180C2 |

Изобретение относится к ракетно-космической технике. Способ очистки криогенной емкости ракетного разгонного блока криогенным компонентом включает залив компонента в емкость и его последующий слив. Очистка криогенной емкости проводится в два этапа: до и после монтажа навесного оборудования, устанавливаемого на оболочку криогенной емкости. До монтажа навесного оборудования криогенную ёмкость размещают в вакуумной камере при вертикальном положении продольной оси криогенной емкости, вакуумную камеру вакуумируют и проводят операции заправки-слива криогенной емкости криогенным компонентом. При операции заправки-слива криогенную емкость располагают расходным фланцем вверх, далее криогенную емкость располагают расходным фланцем вниз и проводят операцию заправки-слива криогенной емкости, сливая криогенный компонент через расходный трубопровод. При сливе ведут контроль загрязнений криогенного компонента на фильтре, установленном в расходном трубопроводе, обеспечивая вымывание и контроль вымываемых загрязнений из криогенной емкости до достижения допустимых параметров загрязнения криогенной емкости. После монтажа навесного оборудования криогенную емкость размещают в вакуумной камере при положении продольной оси криогенной емкости, обеспечивающем максимальный слив из криогенной емкости через сливной трубопровод, вакуумную камеру вакуумируют и проводят операцию заправки-слива, сливая криогенный компонент через сливной трубопровод. При сливе ведут контроль загрязнений криогенного компонента на фильтре, установленном в сливном трубопроводе. Изменяют положение продольной оси криогенной емкости до положения, обеспечивающего максимальный слив через расходный трубопровод криогенной емкости, и проводят операцию заправки-слива, сливая криогенный компонент через расходный трубопровод. Достигается уменьшение загрязнения внутренней полости криогенной емкости. 3 ил.

Способ очистки криогенной емкости ракетного разгонного блока криогенным компонентом, включающий залив компонента в емкость и его последующий слив, отличающийся тем, что очистка криогенной емкости проводится в два этапа: до и после монтажа навесного оборудования, устанавливаемого на оболочку криогенной емкости, до монтажа навесного оборудования криогенную емкость размещают в вакуумной камере при вертикальном положении продольной оси криогенной емкости, вакуумную камеру вакуумируют и проводят операции заправки-слива криогенной емкости криогенным компонентом, причем при первой операции заправки-слива криогенную емкость располагают расходным фланцем вверх, далее криогенную емкость располагают расходным фланцем вниз и проводят, по крайней мере, одну операцию заправки-слива криогенной емкости, сливая криогенный компонент через расходный трубопровод, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре, установленном в расходном трубопроводе, обеспечивая вымывание и контроль вымываемых загрязнений из криогенной емкости до достижения допустимых параметров загрязнения криогенной емкости, после монтажа навесного оборудования криогенную емкость размещают в вакуумной камере при положении продольной оси криогенной емкости, обеспечивающем максимальный слив из криогенной емкости через сливной трубопровод, вакуумную камеру вакуумируют и проводят, по крайней мере, одну операцию заправки-слива, сливая криогенный компонент через сливной трубопровод, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре, установленном в сливном трубопроводе, далее изменяют положение продольной оси криогенной емкости до положения, обеспечивающего максимальный слив через расходный трубопровод криогенной емкости, и проводят, по крайней мере, одну операцию заправки-слива, сливая криогенный компонент через расходный трубопровод, причем при каждом сливе ведут контроль загрязнений криогенного компонента на фильтре, установленном в расходном трубопроводе, обеспечивая вымывание и контроль вымываемых загрязнений из криогенной емкости до достижения допустимых параметров загрязнения криогенной емкости, при этом по мере слива криогенного компонента его вскипающий пограничный слой интенсивно воздействует на поверхности криогенной емкости, загрязнения теряют связь с ними, выпадают в осадок и оседают на фильтре.

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПОДГОТОВКИ И ПУСКА РАКЕТ-НОСИТЕЛЕЙ С КОСМИЧЕСКИМИ АППАРАТАМИ | 2004 |

|

RU2270792C1 |

| ЗАПРАВОЧНО-ДРЕНАЖНОЕ УСТРОЙСТВО ДЛЯ ЗАПРАВКИ БОРТОВОЙ ЕМКОСТИ КРИОГЕННЫМИ, ВЗРЫВООПАСНЫМИ ИЛИ ТОКСИЧНЫМИ КОМПОНЕНТАМИ ТОПЛИВА | 2006 |

|

RU2333137C1 |

| JP 7257497 A, 09.10.1995 | |||

| JP 9277999 A, 28.10.1997. | |||

Авторы

Даты

2011-07-10—Публикация

2010-03-17—Подача