Изобретение относится к техническим средствам для обезвреживания и утилизации высококонцентрированных органических отходов (осадков, илов), возникающих при биологической очистке хозяйственно-бытовых и близких к ним по составу сточных вод, переработке различных видов продукции АПК, и может быть также полезно при переработке бесподстилочного навоза (помета) сельскохозяйственных животных (птицы), а именно к установкам (сооружениям, комплекса) двухфазной анаэробной переработки органических субстратов, причем первая анаэробная фаза биологической переработки предназначена в основном для получения питательной среды для метаногенных микроорганизмов второй анаэробной фазы. Такое техническое решение является одним из известных и доступных методов интенсификации процесса анаэробной переработки органических субстратов в целом.

Известно устройство такого назначения, см.книгу авт.Гюнтер Л.И., Гольдфар Л.Л. «Метантенки», М.: «Стройиздат», 1991. После уплотнения сырой осадок поступает в анаэробный биореактор первой фазы, в котором реализуется кислотогенная и гидролитическая стадии анаэробного процесса.

В процессе гидролиза происходит переход основной массы исходного органического вещества в растворенное состояние, в результате чего возникают необходимые условия для их быстрой (до 1 сут) переработки в высшие жирные кислоты, спирты и другие компоненты посредством кислотогенных анаэробных бактерий. Процесс осуществляется в термо- или мезофильных условиях, причем гидролитические и кислотогенные группы бактерий характеризуются менее жесткими требованиями к анаэробиозу, колебаниям температуры и состава исходного субстрата в сравнении с метаногенными группами бактерий. При этом осуществляется интенсивное перемешивание содержимого биореактора первой фазы; согласно новейшим исследованиям (см.статью авт.Гюнтер Л.И., Кольцовой З.М. «Тенденции в развитии метанового сбраживания органических отходов», «Водоснабжение и санитарная техника», №9, с.13, 1993) введение в реакционную среду воздуха не приводит к замедлению процесса кислотообразования.

Полученная таким образом питательная среда подается в анаэробный биореактор второй фазы, в котором осуществляется получение целевых продуктов - биогаза и эффлюента. Фазовое разделение процесса позволяет получить биогаз с более высоким содержанием метана - до 70%, а также существенно снизить суммарный объем биореакторов. Например, гидролиз в термофильном режиме (55°С) в течение 6 часов и термофильный метаногенез в течение 1 суток позволяют достичь выхода биогаза более трех объемов с объема биореактора при снижениях ХПК на 55%.

Из анаэробного биореактора второй фазы эффлюент поступает в уплотнитель (сепаратор) для разделения на жидкую и твердую (сгущенную) фракции. На основе сгущенной фракции получают обеззараженные и стабилизированные удобрения; жидкая фракция после доочистки, например, с использованием аэробных методов, может быть сброшена в окружающую природную среду или использована для приготовления технической воды.

Основными недостатками рассмотренного технического решения являются:

- значительное негативное воздействие на окружающую природную среду за счет эмиссии вредоносных газов (аммиак, сероводород, диоксид углерода, меркантаны) в атмосферу из биореактора первой фазы, а также значительного количества органических твердых отходов, образующихся в процессе гидролиза и кислотогенеза;

- высокий уровень капитальных затрат на реакционную аппаратуру первой фазы (в первую очередь, из-за необходимости использования мощных циркуляционных насосов или механических перемешивающих устройств) и на уплотнитель (сепаратор) эффлюента.

Значительные объемы уплотнителя гравитационного типа (отстойника) объясняются низкой эффективностью процесса осаждения взвесей из-за наличия остаточного эффекта газовыделения, возникающего в нижней части уплотнителя по мере накопления осадка. При этом ухудшается также качество жидкой фракции эффлюента из-за роста концентрации в ней взвешенных веществ, что в конечном счете приводит к увеличению расхода энергии на последующую аэрацию.

В известной степени указанные недостатки устранены в установке, представленной в журнале «Энергосбережение и водоподготовка» (ст.»Биогазовая установка», авт.Швагер М.Ю., Корсакевич В.В, «Э и В2, №4(54), 2008 г, принятой в качестве прототипа.

Исходный навоз с фермы поступает в накопитель отходов и далее в гидролизную установку (анаэробный биореактор первой фазы).

Подготовленная биомасса из гидролизной установки подается в метантенк (анаэробный биореактор второй фазы). Эффлюент из метантенка поступает в сепаратор; твердая фракция направляется на приготовление удобрений, жидкая фракция - на доочистку. Биогаз, отводимый из метантенка, направляется в ТЭЦ для получения электрической и тепловой энергии. Часть жидкой фракции расходуется на создание рециркуляционного потока на вход гидролизной установки.

Преимущество данной установки перед рассмотренным ранее аналогом заключается в наличии ТЭЦ, позволяющей утилизировать биогаз с общим кпд не менее 80% путем получения механической (электрической) и тепловой энергии в двигателе внутреннего сгорания.

Основным недостатком данного устройства является высокий уровень загрязнения атмосферного воздуха газами процесса гидролиза, а также высокий уровень капитальных затрат на механические перемешивающие устройства гидролитической установки и механический сепаратор.

Дополнительными недостатками являются эмиссия дурно пахнущих газов из накопителя и потери биогаза при обработке эффлюента в сепараторе. Кроме того, на работу механического сепаратора расходуется электрическая энергия.

Задачей предлагаемого изобретения является повышение энергетической и экологической эффективности процесса переработки органических отходов в биогаз и удобрения.

Техническим результатом использования предлагаемого изобретения является снижение уровней отрицательного воздействия устройства на окружающую природную среду, капитальных затрат при сохранении высокой энергетической эффективности всего процесса в целом.

Технический результат достигается тем, что в установке для анаэробной переработки органических субстратов в биогаз и удобрения, содержащей последовательно расположенные накопитель исходного субстрата, аппарат гидролиза, метантенк, сепаратор эффлюента, ТЭЦ для получения энергии из биогаза и котел для сжигания твердых отходов гидролиза, согласно изобретению аппарат гидролиза снабжен устройством для барботажа воздуха, между метантенком и сепаратором эффлюента размещен флотатор, устройство для барботажа воздуха которого совместно с устройством для барботажа воздуха аппарата гидролиза связаны с компрессором с газомоторным приводом на биогазе, причем сепаратор эффлюента и накопитель исходного субстрата выполнены герметичными, а их газовое пространство совместно с газовым пространством аппарата гидролиза и флотатора посредством газопровода связано с газовым котлом-утилизатором, который посредством линии циркуляции теплоносителя связан в свою очередь с котлом для сжигания твердых отходов гидролиза, газомоторным приводом компрессора и ТЭЦ для получения энергии из биогаза.

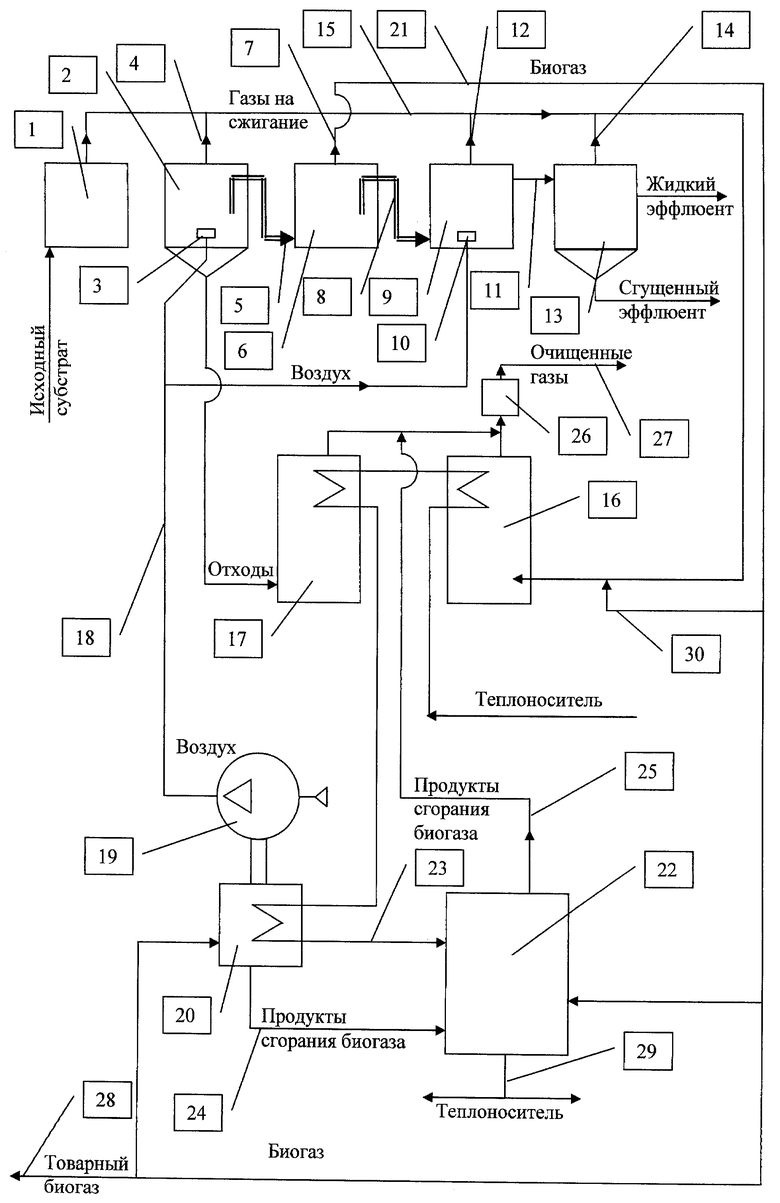

Сущность предлагаемого изобретения поясняется чертежом, на котором представлена принципиальная технологическая схема установки.

Установка содержит накопитель исходного субстрата 1, подключенный с одной стороны к его источнику, с другой - к аппарату гидролиза 2. В нижней части аппарата гидролиза помещено устройство для барботажа воздуха 3.

Аппарат гидролиза 2 выполнен герметичным, в верхней части аппарата размещен патрубок для отвода газов 4. Разгрузка аппарата гидролиза 2 осуществляется посредством гидрозатвора 5, который связан с метантенком 6. Метантенк 6 представляет собой герметичный анаэробный биореактор известной конструкции, снабженный средствами подогрева и перемешивания биомассы (не показаны). Отвод эффлюента из метантенка 6 осуществляется посредством гидрозатвора 7, биогаза - через патрубок 8. Разгрузочный конец гидрозатвора 7 связан с флотатором 9, который оснащен устройством для барботажа воздуха 10. В верхней части флотатора 9 размещены патрубки отвода флотоконцентрата 11 и газов 12. Патрубок 11 связан с сепаратором эффлюента 13, представляющим собой герметичный аппарат для гравитационного разделения флотоконцентрата. Жидкий эффлюент отводится из верхней части сепаратора 13, сгущенный - из нижней. В верхней части сепаратора эффлюента 13 предусмотрен патрубок 14 для отвода газов. Патрубки 4, 12 и 14, а также накопитель исходного субстрата 1 посредством газопровода 15 связаны с газовым котлом-утилизатором 16. Нижняя часть аппарата гидролиза 2 связана с котлом для сжигания твердых отходов 17. Устройства для барботажа воздуха 3 и 10 воздуховодом 18 связаны с компрессором 19, который оснащен газомоторным приводом 20. Патрубок 8 метантенка 6 посредством газопровода 21 связан с ТЭЦ 22, в которой химическая энергия биогаза преобразуется в механическую и тепловую энергию, а также с газомоторным приводом 20. ТЭЦ 22 посредством линии циркуляции теплоносителя 23 последовательно связана с газомоторным приводом 20, котлом для сжигания твердых отходов 17 и газовым котлом-утилизатором 16. Продукты сгорания биогаза от газомотрного привода 20 поступают по газопроводу 24 в ТЭЦ 22, где их тепловая энергия утилизируется. Охлажденные продукты сгорания по газопроводу 25 подаются на доочистку в аппарат каталитического дожигания 26 и далее по выхлопному тракту 27 выбрасываются в атмосферу. Товарный биогаз поступает потребителю по газопроводу 28, теплоноситель по сети 29. Дополнительно к газам, подаваемым в котел-утилизатор 16 по газопроводу 15, может подводиться биогаз по отводному газопроводу 30.

Установка работает следующим образом.

Исходный субстрат подается в накопитель 1 и далее в аппарат гидролиза 2. Интенсивное перемешивание субстрата в аппарате гидролиза 2 осуществляется посредством воздуха, вводимого в нижнюю часть корпуса аппарата через устройство для барботажа 3. Образовавшиеся при этом газы через патрубок 4 отводятся в газопровод 15 и далее на сжигание в котел-утилизатор 16. Обработанный субстрат через гидрозатвор 5 выводится в метантенк 6, твердые отходы (в основном легниноцеллюлоза) - в котел для сжигания 17. Образовавшийся в метантенке 6 биогаз по газопроводу 21 отводится в ТЭЦ 22 и газомоторный привод 20 компрессора 19. Эффлюент посредством гидрозатвора 8 выводится во флотатор 9, который оснащен устройством для барботажа воздуха 10. Сжатый воздух для осуществления процессов перемешивания и флотации подается через воздуховод 18 компрессором 19, который приводится в действие газомоторным приводом 20 на биогазе. Образовавшийся во флотаторе 9 флотоконцентрат через патрубок 11 поступает на дальнейшее сгущение в сепаратор 13, а газы из флотатора 9 и сепаратора 13 (в основном смесь биогаза и воздуха) через патрубки 12 и 14 отводятся через газопровод 15 на сжигание в котел-утилизатор 16.

Применение воздушного барботажа в аппаратуре гидролиза 2 и флотаторе 9 позволяет отказаться от громоздких малонадежных и дорогих механических устройств для перемешивания и флотации, а сжигание отводимых газов в сочетании с утилизацией тепловой энергии в газомоторном приводе позволяет существенно снизить замыкающие энергозатраты на осуществление данных процессов.

Дополнительно снижается суммарный объем аппаратов сгущения - флотатора 9 и сепаратора 13, так как во флотаторе применяется процесс с высокой удельной нагрузкой (в 10-15 раз выше, чем при гравитационном уплотнении), а в сепараторе процесс гравитационного уплотнения осуществляется в отсутствие биофлотации. Остаточное газовыделение подавляется в процессе аэрации эффлюента во флотаторе. Сгущенный эффлюент из сепаратора 13 подается на участок приготовления удобрений, жидкая фракция - на доочистку. Продукты сгорания биогаза из газомоторного привода 20 компрессора 19 отводятся через газопровод 24 в блок утилизации внутри ТЭЦ 22 (не показан)) и далее, по газопроводу 25 вместе с продуктами сгорания из газового двигателя ТЭЦ, котла-утилизатора 16 и котла сжигания твердых отходов 17 поступают на доочистку (в основном от окислов азота и серы) в аппарат каталитического дожигания, и далее по выхлопному тракту 27 выбрасываются в атмосферу. Теплоноситель из систем теплоснабжения установки и товарной теплофикации подогревается в котле-утилизаторе 16, котле сжигания твердых отходов 17, рубашке газомоторного привода 20 и далее поступает в блок утилизации ТЭЦ 22 для нагревания до рабочей температуры и распределения по сети 29. Недостаток горючих составляющих газов, подаваемых в котелутилизатор 16 по газопроводу 15, компенсируется дополнительной подачей биогаза из газопровода 30.

Таким образом, при функционировании установки достигается достаточно полная утилизация и обезвреживание газообразных и иных отходов рабочих процессов, что в конечном счете приводит к снижению уровня загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АЭРОБНО-АНАЭРОБНОЙ ОБРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ | 2012 |

|

RU2500627C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ СУБСТРАТОВ С ВЛАЖНОСТЬЮ 92-99% С ПОЛУЧЕНИЕМ ОРГАНИЧЕСКИХ УДОБРЕНИЙ И ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2505490C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ В ГАЗООБРАЗНЫЕ ЭНЕРГОНОСИТЕЛИ И УДОБРЕНИЯ | 2012 |

|

RU2518592C2 |

| ЛИНИЯ УТИЛИЗАЦИИ НАВОЗА С ПОЛУЧЕНИЕМ БИОГАЗА И УДОБРЕНИЙ | 2014 |

|

RU2577166C2 |

| ЛИНИЯ УТИЛИЗАЦИИ НАВОЗА С ПОЛУЧЕНИЕМ БИОГАЗА И УДОБРЕНИЙ | 2009 |

|

RU2414443C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТЕНИЕВОДЧЕСКОЙ ПРОДУКЦИИ В КУЛЬТИВАЦИОННЫХ СООРУЖЕНИЯХ И МЕТАНА С ИСПОЛЬЗОВАНИЕМ БИОЭНЕРГЕТИЧЕСКОГО ПОТЕНЦИАЛА БЕСПОДСТИЛОЧНОГО НАВОЗА | 2012 |

|

RU2501207C1 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОБРАБОТКИ КОНЦЕНТРИРОВАННЫХ ОРГАНИЧЕСКИХ СУБСТРАТОВ С ПОЛУЧЕНИЕМ УДОБРЕНИЙ, ГАЗООБРАЗНОГО ЭНЕРГОНОСИТЕЛЯ И ТЕХНИЧЕСКОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2504520C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ТВЁРДЫХ БЫТОВЫХ ОТХОДОВ И ОТХОДОВ МЕХАНОБИОЛОГИЧЕСКОЙ ОЧИСТКИ ХОЗЯЙСТВЕННО-БЫТОВЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2646621C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ СУБСТРАТОВ | 2012 |

|

RU2505491C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 2010 |

|

RU2473526C2 |

Изобретение относится к техническим средствам для обезвреживания и утилизации высококонцентрированных органических отходов (осадков, илов), возникающих при биологической очистке хозяйственно-бытовых и близких к ним по составу сточных вод. Установка для анаэробной переработки органических субстратов в биогаз и удобрения содержит последовательно расположенные накопитель исходного субстрата 1, аппарат гидролиза 2, метантенк 6, сепаратор эффлюента 13, ТЭЦ для получения энергии из биогаза 22 и котел для сжигания твердых отходов гидролиза 17. Аппарат гидролиза снабжен устройством для барботажа воздуха 3, между метантенком и сепаратором эффлюента размещен флотатор 9, устройство для барботажа воздуха 10 которого совместно с устройством для барботажа воздуха аппарата гидролиза связаны с компрессором 19 с газомоторным приводом 20 на биогазе, причем сепаратор эффлюента 13 и накопитель исходного субстрата выполнены герметичными, а их газовое пространство совместно с газовым пространством аппарата гидролиза и флотатора посредством газопровода связано с газовым котлом-утилизатором 16, который посредством линии циркуляции теплоносителя связан в свою очередь с котлом для сжигания твердых отходов гидролиза, газомоторным приводом компрессора и ТЭЦ для получения энергии из биогаза. Установка позволяет повысить энергетическую и экологическую эффективность процесса переработки органических отходов в биогаз и удобрения. 1 ил.

Установка для анаэробной переработки органических субстратов в биогаз и удобрения, содержащая последовательно расположенные накопитель исходного субстрата, аппарат гидролиза, метантенк, сепаратор эффлюента, ТЭЦ для получения энергии из биогаза, отличающаяся тем, что аппарат гидролиза снабжен устройством для барботажа воздуха, между метантенком и сепаратором эффлюента размещен флотатор, устройство для барботажа воздуха которого совместно с устройством для барботажа воздуха аппарата гидролиза связаны с компрессором с газомоторным приводом на биогазе, причем сепаратор эффлюента и накопитель исходного субстрата выполнены герметичными, а их газовое пространство совместно с газовым пространством аппарата гидролиза и флотатора посредством газопровода связано с газовым котлом-утилизатором, который посредством линии циркуляции теплоносителя связан, в свою очередь, с котлом для сжигания твердых отходов гидролиза, газомоторным приводом компрессора и ТЭЦ для получения энергии из биогаза.

| ШВАГЕР М.Ю., КОРСАКЕВИЧ В.В | |||

| Биогазовая установка | |||

| Энергосбережение и водоподготовка, 2008, №4(54), с.25-28 | |||

| Установка для переработки органических отходов | 1988 |

|

SU1711701A1 |

| СПОСОБ ОЧИСТКИ ЖИВОТНОВОДЧЕСКИХ СТОКОВ И ПОЛУЧЕНИЕ БИОМАССЫ | 1990 |

|

RU2005789C1 |

| EP 0225965 A2, 24.06.1987. | |||

Авторы

Даты

2011-07-10—Публикация

2009-06-04—Подача