Устройство для утилизации органических субстратов влажностью 92-99% с получением органических удобрений и электроэнергии предназначено для решения задач рационального природопользования, автономного энергоснабжения и обеспечения плодородия сельскохозяйственных угодий.

Задачи рационального природопользования решаются посредством малоотходной технологии переработки концентрированных жидких и полужидких субстратов, загрязняющих поверхностные и грунтовые воды, в полезные продукты и энергию.

Задачи автономного энергоснабжения решаются посредством использования биоэнергетического потенциала органического вещества с непосредственным получением высокопотенциальной энергии и трансформацией низкопотенциальной энергии в высокопотенциальную непосредственно на объекте - источнике органических субстратов.

Задачи обеспечения плодородия сельскохозяйственных угодий решаются посредством переработки исходных, непригодных для непосредственного агротехнического применения, органических субстратов в обеззараженные, стабилизированные жидкие и твердые удобрения.

Областью применения предлагаемого изобретения является сельское хозяйство в составе животноводческих и растениеводческих комплексов, жилищно-коммунальное хозяйство (городские и поселковые сооружения биологической очистки хозяйственно-бытовых сточных вод), перерабатывающие производства.

Известны устройства аналогичного назначения. В источнике «Water pollution control)), V 86, №1, 1987, в статье «Heating and cooling of sewage sludge - some recent developments)) авт. Bruce A.M. etc., представлены два основных вида устройств, предназначенных для биотехнологической переработки концентрированных органических субстратов влажностью 92-96%, таких как осадки и илы, образующиеся в процессе биологической очистки хозяйственно-бытовых сточных вод.

Устройством первого вида, наиболее широко представленным в системах утилизации органических отходов процесса очистки сточных вод, является анаэробный биореактор, принцип действия которого основан на биохимической конверсии органического вещества отходов в газообразный энергоноситель - биогаз с удельной теплотой сгорания не менее 21 МДж/ м3. В процессе конверсии из 1 т органического вещества исходного субстрата образуется 8,8 ГДж запасенной в биогазе энергии, из которой не менее 30% является товарной. По мимо биогаза, на выходе из анаэробного биореактора выделяется эффлюент, содержащий остаточное количество неразложившегося органического вещества, неразлагаемое (минеральное) вещество, иловую воду и некоторое количество биогаза. Эффлюент обладает следующими положительными свойствами:

- не содержит или содержит в малых количествах патогенную микрофлору;

- не разлагается при хранении и не является питательным субстратом для вредоносных насекомых и мезофауны;

- содержит на уровне, не меньшем чем в исходном субстрате, питательные(биогенные) вещества - соединения азота, фосфора, калия.

Недостатками являются значительные потери энергии с нагретым в биоректоре эффлюентом - до 58% от начального энергосодержания субстрата - и проблемы, связанные с остаточным газовыделением (низкая эффективность гравитационного разделения на фракции, неконтролируемая эмиссия парниковых газов в атмосферу).

В целом

анаэробный процесс в рассматриваемом устройстве обладает двумя основными недостатками:

1. Значительными (до 70%) затратами энергии на собственные нужды, в первую очередь на нагрев и перемешивание субстрата.

2. Невысокой интенсивностью процесса биоконверсии, что связанно в основном с проблемами доступа анаэробной микрофлоры к твердым частицам субстрата и отводом продуктов метаболизма.

Устройством второго вида является аэробный биореактор, принцип действия которого основан на биохимической конверсии органического вещества отходов, сопровождающийся нагревом субстрата в процессе его переработки аэробными микроорганизмами. В процессе конверсии из 1 т органического вещества исходного субстрата выделяется 8,4 ГДж тепловой энергии. Образующийся в процессе переработки эффлюент является обеззараженным и стабилизированным продуктом.

Основным преимуществом переработки субстрата в аэробном биореакторе является высокая интенсивность процесса конверсии, что позволяет в несколько раз снизить объем биореактора.

Основными недостатками являются: значительные затраты энергии на перемешивание субстрата - до 1,5 ГДж на 1 т загруженного органического вещества, и необходимость подачи в биореактор кислорода воздуха в количестве 0,6 т на 1 т органического вещества.

Дополнительным недостатком является низкий потенциал получаемого в процессе переработки теплоносителя - нагретого до 50-60°С эффлюента и наличие интенсивной эмиссии СО2 в атмосферу.

В силу указанных причин, в сельском и жилищно-коммунальном хозяйстве используют в основном биореакторы анаэробного типа, а аэробный процесс применяют для переработки субстратов с исходной влажность до 65% в компост.

Известны технические решения данного типа. В патенте США №5593590, Кл. C02F 3/28 (МКИ 210/603) от 1997 года исходный субстрат подвергается разделению на фракции, твердая фракция влажностью 65% подвергается компостированию, жидкая фракция - переработке в анаэробном биореакторе с получением эффлюента и биогаза. Так как анаэробной переработке подвергается субстрат, органическое вещество в котором представлено в основном в мелкодисперсном и растворенном виде, интенсивность процесса переработки существенно возрастает и, соответственно, в несколько раз снижается объем биореактора. Согласно пат. США №5593590, эффлюент подвергается сгущению. Жидкая фракция направляется на физико-химическую очистку с применением флокулянтов с целью достижения уровня загрязненности, допускающего последующую очистку на типовых очистных сооружениях. Осадок направляется на вход устройства, что обеспечивает рециркуляцию анаэробной биомассы и увеличение выхода твердой фракции.

Основным недостатком данного технического решения является необходимость использовать значительную часть энергии биогаза для нагрева жидкой фракции до рабочей температуры в диапазонах 33-37°С и 53-57°С для обеспечения необходимой интенсивности процесса анаэробной переработки. Другими недостатками являются невозможность повышения рН в случае утилизации кислого исходного субстрата, и недостаточная степень гидролиза исходного органического вещества, что не позволяет в полной мере реализовать его биоэнергетический потенциал в процессе анаэробной переработки в биореакторе.

Наиболее близким к предлагаемому изобретению является техническое решение, представленное в кн. Гюнтер Л.И., Гольдфарб Л.Л. «Метантенки» М:, Стройиздат, 1991 г.

Устройство состоит из последовательно связанных по потоку органического вещества первого механического сгустителя, аэробного биореактора, анаэробного биореактора и второго механического сгустителя. Биореакторы оснащены стандартными средствами перемешивания и нагрева биомассы и утилизации биогаза.

Исходный субстрат влажностью 92-99% поступает в первый механический сгуститель, образующийся осадок насосом перекачивается в аэробный биореактор, в котором осуществляется его предварительная обработка с распадом органического вещества не более 10-15% и получение промежуточного субстрата с повышенным (не менее 6,5-7) значением рН и содержанием растворенного органического вещества. Далее промежуточный субстрат загружается в анаэробный биореактор с целью получения биогаза и обеззараженного стабилизированного эффлюента. Эффлюент подвергается разделению на фракции во втором механическом сгустителе. Полученный осадок может быть утилизирован в качестве органического удобрения, жидкая фракция вместе с надосадочной жидкостью из первого механического сгустителя может быть подвергнута доочистке известными способами.

В сравнении с аналогом пат. США №5593590, устройство-прототип обладает следующими преимуществами:

- нагрев порции исходного субстрата, загружаемого в анаэробный биореактор, осуществляется за счет использования автотермического аэробного процесса; снижение выхода биогаза (не более 10-30%) значительно меньше снижения затрат биогаза на собственные нужды анаэробного процесса;

- гидролиз исходного субстрата в сочетании с повышением рН позволяет увеличить удельный выход биогаза в сочетании с увеличением стабильности процесса;

- двухступенчатая микробиологическая переработка обеспечивает гарантированные обеззараживание и стабилизацию исходного субстрата. Основными недостатками устройства-прототипа являются:

- вовлечение в анаэробную переработку всего объема аэробно подготовленного субстрата, что отрицательно сказывается на интенсивности анаэробного процесса и приводит к значительному увеличению объема биореактора;

- биоэнергетический потенциал жидких фракций (надосадочных жидкостей) из первого и второго механических разделителей, а также явное тепло эффлюента не используются;

- значительные (до 25%) потери энергии в виде скрытого и явного тепла влажных газов метаболического процесса, отводимых из рабочего пространства аэробного биореактора;

- отсутствие рециркуляции анаэробной биомассы, и, как следствие, снижение интенсивности процессов разделения на фракции в первом механическом сгустителе и анаэробной переработки.

Задачей, решаемой в рамках предлагаемого изобретения, является устранение указанных недостатков.

Техническим результатом, достигаемым при реализации предлагаемого изобретения, является повышение глубины переработки органического вещества исходного субстрата в сочетании с более полным использованием биоэнергетического потенциала. Конечным результатом от использования предлагаемого изобретения является создание на его основе биоэнергетических природоохранных комплексов - источников автономного энергоснабжения и удобрений (удобрительных смесей).

Указанный технический результат достигается следующим образом.

Устройство содержит последовательно связанные друг с другом по потоку органического вещества первый механический сгуститель, аэробный биореактор, анаэробный биореактор и второй механический сгуститель. Вход аэробного биореактора связан с осадочной частью первого механического сгустителя. Дополнительно предусматривается механический смеситель для приготовления органических удобрений, связанный с осадочной частью второго механического сгустителя. Второй механический сгуститель размещен между аэробным и анаэробным биореакторами. Анаэробный биореактор выполнен в виде анаэробного биофильтра. Надосадочные части первого и второго механических сгустителей связаны со входом анаэробного биофильтра. Дополнительно предусматриваются первый генератор электрической энергии с приводом от двигателя внутреннего сгорания, оснащенным парогенерирующим утилизационным блоком, второй генератор электрической энергии с приводом от паропоршневой машины, теплонасосная и теплофикационная установки. Выход анаэробного биореактора по жидкому потоку связан с основным испарителем теплонасосной установки, выход по биогазу - двигателем внутреннего сгорания. Конденсатор теплонасосной установки, парогенерирующий утилизационный блок, паропоршневыя машина и теплофикационный блок связаны друг с другом посредством пароконденсатного контура с образованием замкнутого термодинамического цикла. Между выходом анаэробного биореактора по жидкому потоку и основным испарителем теплонасосной установки предусмотрен третий механический сгуститель, осадочная часть которого связана с надосадочной частью первого механического сгустителя. На выходе из аэробного биореактора по газовому потоку установлен дополнительный испаритель теплонасосной установки, подключенный по холодильному агенту параллельно основному испарителю, и связанный посредством гидрозатвора со входом анаэробного биореактора. На выходе из механического сгустителя предусматривается площадка для компостирования, аэрирующее устройство которой по газовому потоку связано с выходом дополнительного испарителя теплонасосной установки.

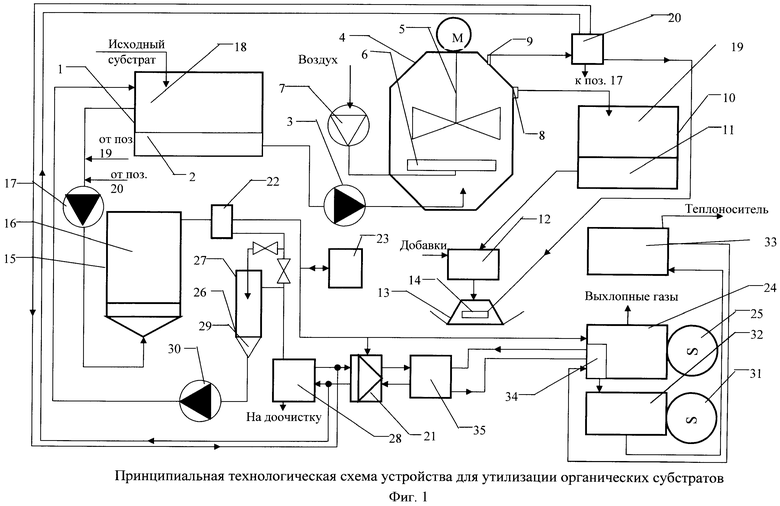

Принципиальная технологическая схема устройства для утилизации органических субстратов представлена на фигуре 1.

Устройство состоит из первого механического сгустителя 1, осадочная часть 2 которого посредством насоса 3 соединена с аэробным биореактором 4. Аэробный биореактор 4 представляет собой герметичный резервуар, снабженный средствами перемешивания - механической мешалкой 5, и аэрации - аэратором 6, подключенным к воздушному компрессору 7. средства перемешивания могут быть агрегированы в единый аэрационно-перемешивающий узел. Внутри аэробного биореактора находится сгущенный субстрат и аэробная микрофлора, обеспечивающая обработку данного субстрата. Для отведения обработанного субстрата предусмотрен разгрузочный патрубок 8; для отведения газообразных продуктов метаболизма - газоотводящий патрубок 9. Разгрузочный патрубок 8 связан со входом второго механического сгустителя 10, осадочная часть 11 которого в свою очередь связана со входом механического смесителя 12. Помимо аэробно обработанного сгущенного субстрата, на вход механического смесителя 12 могут подаваться корректирующие состав питательных веществ, рН и другие показатели добавки, а также влагопоглощающие наполнители. Выход механического смесителя 12 связан с площадкой для компостирования 13, снабженной аэрирующим устройством 14. устройство содержит также анаэробный биореактор 15, выполненный в виде аппарата проточного типа - анаэробного биофильтра с пористым материалом 16 для иммобилизации анаэробной микрофлоры. Вход анаэробного биореактора 15 посредством подающего насоса 17 связан с надосадочными частями 18 и 19 соответственно первого механического сгустителя 1 и второго механического сгустителя 10, а также с жидкостным выходом дополнительного испарителя 20 теплонасосной установки 21, размещенным на газоотводящем тракте аэробного биореактора 4.

На выходе газожидкостного потока из анаэробного биореактора 15 предусмотрен сепаратор фаз 22, служащий для выделения биогаза из потока. Посредством газоотводящего тракта сепаратор фаз 22 связан с газохранилищем 23 и двигателем внутреннего сгорания 24, приводящим в действие первый генератор электрической энергии 25. биогаз также может подаваться к газомоторному приводу компрессора теплонасосной установки 21 (в случае применения парокомпрессионного цикла). По жидкому потоку сепаратор фаз 22 связан с третьим механическим сгустителем 26, надосадочная часть 27 которого связана с основным испарителем 28 теплонасосной установки 21, а осадочная часть 29 посредством насоса 30 - с надосадочной частью 18 первого механического сгустителя 1. Устройство содержит также второй генератор электрической энергии 31, приводимый в действие паропоршневой машиной 32, и теплофикационный блок 33, базовым элементом которого является теплообменный аппарат известного типа, и обеспечивающий передачу тепловой энергии от пароконденсатной смеси к теплоносителю. Двигатель внутреннего сгорания 24 оснащен утилизационным блоком 34,связанным посредством замкнутого пароконденсатного контура с конденсатором 35 теплонасосоной установки 21, теплофикационным блоком 33 и паропоршневой машиной 32. В состав парогенерирующего утилизационного блока 34 входят теплообменники «конденсат -вода» и «продукты сгорания -пар» известного типа.

Предлагаемое устройство работает следующим образом.

Исходный субстрат (жидкий и полужидкий бесподстилочный навоз, помет, осадки, или различные концентрированные органические смеси) поступает в первый механический сгуститель 1, в котором под действием гравитационных и/или иных сил происходит его разделение на фракции. Сгущенная фракция (осадок) из осадочной части 2 первого механического сгустителя 1 насосом 3 подается на вход аэробного реактора 4, в котором вступает во взаимодействие с аэробной термофильной микрофлорой. Процесс осуществляется в условиях активной аэрации и перемешивания системы «субстрат - аэробная микрофлора»; температура процесса достигает 50-60°С, что соответствует верхнему температурному пределу обработки субстрата в анаэробном биореакторе 15. Помимо нагрева субстрата, который осуществляется в автотермическом режиме, происходит его частичное обеззараживание и гидролиз, а также повышение щелочности. Процесс осуществляется таким образом, что распадается не более 10-15% (по ХПК) органического вещества. Такой глубины распада достаточно для быстрого достижения требуемых температур (временной интервал 0,5-1,5 сут, в зависимости от вида субстрата и параметров технологического режима), в то же время снижение выхода биогаза на последующей стадии микробиологической обработки - не более 10-30% от максимально достижимого уровня выхода. Процесс обработки осуществляется, в отличие от распространенного процесса аэробной стабилизации, в условиях недостатка кислорода. Перемешивание обеспечивается механической мешалкой 5, аэрация - посредством аэратора бот воздушного компрессора 7. Возможно применение комбинированных аэрационно-перемешивающих устройств известного типа. Газообразные продукты метаболизма (в основном СО2) в смеси с балластными составляющими воздуха и некоторыми другими газами и парами удаляются через гозоотводной патрубок 9 через дополнительный испаритель 20 теплонасосной установки 21 и аэрирующее устройство 14 площадки для компостирования 13 в атмосферу. При этом на внешней теплообменной поверхности дополнительного испарителя 20 конденсируется основная масса водяных паров (в основном органического происхождения), что обеспечивает частичную рекуперацию энергии, затраченной на проведение процесса.

Непрореагировавший в аэробном биореакторе 4 кислород используется в аэробном процессе компостирования; при прохождении потока от аэрирующего устройства в атмосферу через слой компоста поглощаются дурнопахнующие газы. Аэробно обработанный субстрат через разгрузочный патрубок 8 подается во второй механический сгуститель 10; сгущенный субстрат из осадочной части 11 направляется в механический смеситель 12, на вход которого поступают также различные корректирующие добавки и влагопоглощающие материалы. Образовавшаяся смесь используется для приготовления компоста на площадке для компостирования 13. Жидкая фракция из надосадочных частей 18 и 19 соответственно первого и второго механических сгустителей 1 и 10 совместно с конденсатом из дополнительного испарителя 20 теплонасосоной установки 21 подается насосом 17 на вход анаэробного биореактора 15. Так как обработке подвергается жидкая фракция субстрата с влажностью не менее 98%, становится возможным применение анаэробного процесса с протоком жидкости в непрерывном режиме и с высокой интенсивностью массообменных и биохимических процессов. Высокая степень перехода органического вещества субстрата в жидкую фазу обеспечивается предварительной аэробной обработкой. Снижение концентрации средне-размерных взвешенных частиц в жидкой фазе обеспечивается применением процесса биофлокуляции с использованием в качестве биофлокулянта сгущенную анаэробную биомассу из третьего механического сгустителя 26,осадочная часть 29 которого связана с надосадочной частью первого механического сгустителя 1. Повышенное значение рН обеспечивает устойчивость анаэробного процесса. Анаэробный процесс осуществляется в системе «жидкий субстрат - биопленка». Биопленка формируется на поверхности пористого носителя (иммобилизирующего материала) искусственного (например стекло) или природного (гравий, уголь) происхождения с оптимизированными размером гранул (зерен) и структурой пор.

По мере прохождения жидкого потока (предпочтительно по схеме «снизу вверх») органическое вещество жидкого субстрата усваивается анаэробной биопленкой. Газообразный продукт метаболизма - биогаз и отмирающая биопленка уносятся потоком в сепаратор фаз 22, в котором происходит отделение биогаза от жидкости с последующим его накоплением в газохранилище 23 и расходованием на работу двигателя внутреннего сгорания 24 и, соответственно, получение электрической энергии в первом генераторе 25. Биогаз может использоваться в качестве первичного источника энергии в двигателях внутреннего сгорания активных элементов самого устройства - приводах теплового насоса 21, компрессора 7 и т.п. Жидкий поток из сепаратора фаз 22, представляющий собой очищенную воду, направляется в третий механический сгуститель 26, в котором отделяется основная масса твердой фазы потока. Сгущенная фракция, состоящая в основном из анаэробной биомассы, используется в дальнейшем в качестве биофлокулянта, а также, при рециркуляции на вход второго механического сгустителя 10, и может использоваться для организации рециркуляционного процесса в системе «второй механический сгуститель 10 - анаэробный биореактор 15 - третий механический сгуститель 26». Осветленная вода из надосадочной части 27 третьего механического сгустителя 26 подается на вход основного испарителя 28 теплонасосной установки 21 и охлаждается в нем до температуры 25-30°С, таким образом осуществляется подготовка воды для последующей очистки в аэротенках или других сооружениях биологической очистки, в которых рабочие процессы протекают в указанном диапазоне температур, а также рекуперируется часть энергии, затраченной на обработку субстрата. Явное тепло жидкого потока вызывает кипение рабочего тела (хладагента) в рабочем пространстве основного испарителя 28, которое сжимается компрессором и термическим способом, транспортируется в системе теплонасосной установки 21 к конденсатору 35, в котором в свою очередь, конденсирующееся рабочее тело (хладагент) вступает в теплообмен с рабочим телом (водой) пароконденсатного контура. Замкнутый термодинамический цикл в пароконденсатном контуре реализуется следующим образом. Конденсат - охлажденная и химически подготовленная вода - из теплофикационного блока 33 поступает в охладитель рубашки и масляный охладитель (при его наличии), которые входят в состав парогенерирующего теплоутилизационного блока 34 двигателя внутреннего сгорания 24 привода первого генератора электрической энергии 25. Далее конденсат поступает в конденсатор 35 теплонасосной установки 21, догревается до температуры близкой к температуре кипения при заданном давлении, и поступает в парогенератор парогенерирующего теплоутилизационного блока 34, представляющий собой типовой котел-утилизатор, в котором парогенерация осуществляется за счет высокотемпературного (до 600°С) потока выхлопных газов двигателя внутреннего сгорания 24. Далее пар перегревается в пароперегревателе за счет сжигания части биогаза, причем пароперегреватель может входить в состав котла-утилизатора, и далее поступает в парораспределительный механизм многоцилиндровой паропоршневой машины, которая приводит в действие второй генератор электрической энергии 31. Отработанный пар, сохранивший значительную часть своей энергии, поступает в теплофикационный блок 33, представляющий собой совокупность теплообменных аппаратов для конденсации пара и охлаждения конденсата-бойлера и водоводяного теплообменника типовых конструкций. Охлажденный конденсат накапливается в конденсатном баке и питательным насосом подается в двигатель внутреннего сгорания 24. Далее цикл повторяется. Полученный таким образом горячий теплоноситель посредством теплофикационного контура 36 поставляется потребителям.

Изобретение может быть использовано в сельском хозяйстве в составе животноводческих и растениеводческих комплексов, жилищно-коммунальном хозяйстве (городских и поселковых сооружений биологической очистки хозяйственно-бытовых сточных вод), перерабатывающих производствах. Устройство содержит последовательно связанные друг с другом по потоку органического вещества первый механический сгуститель, аэробный биореактор, вход которого связан с осадочной частью первого механического сгустителя, анаэробный биореактор и второй механический сгуститель. Устройство содержит механический смеситель для приготовления органических удобрений. Анаэробный биореактор выполнен в виде анаэробного биофильтра, второй механический сгуститель размещен между аэробным и анаэробным биореакторами, причем его осадочная часть связана с механическим смесителем, а надосадочные части первого и второго механических сгустителей связаны со входом анаэробного биофильтра. Устройство содержит первый генератор электрической энергии с приводом от двигателя внутреннего сгорания, оснащенным парогенерирующим утилизационным блоком, второй генератор электрической энергии с приводом от паропоршневой машины, теплонасосную установку и теплофикационный блок, причем выход анаэробного биореактора по жидкому потоку связан с основным испарителем теплонасосной установки, выход по биогазу - с двигателем внутреннего сгорания, а конденсатор теплонасосной установки, парогенерирующий утилизационный блок, паропоршневая машина и теплофикационный блок связаны друг с другом посредством пароконденсатного контура с образованием замкнутого термодинамического цикла. Техническим результатом изобретения является повышение глубины переработки органического вещества исходного субстрата в сочетании с более полным использованием биоэнергетического потенциала. 2 з.п. ф-лы, 1 ил.

1. Устройство для утилизации органических субстратов влажностью 92-99% с получением органических удобрений и электроэнергии, содержащее последовательно связанные друг с другом по потоку органического вещества первый механический сгуститель, аэробный биореактор, вход которого связан с осадочной частью первого механического сгустителя, анаэробный биореактор и второй механический сгуститель, отличающееся тем, что устройство дополнительно содержит механический смеситель для приготовления органических удобрений, анаэробный биореактор выполнен в виде анаэробного биофильтра, второй механический сгуститель размещен между аэробным и анаэробным биореакторами, причем его осадочная часть связана с механическим смесителем, а надосадочные части первого и второго механических сгустителей связаны со входом анаэробного биофильтра, при этом дополнительно выполнен первый генератор электрической энергии с приводом от двигателя внутреннего сгорания, оснащенным парогенерирующим утилизационным блоком, второй генератор электрической энергии с приводом от паропоршневой машины, теплонасосная установка и теплофикационный блок, причем выход анаэробного биореактора по жидкому потоку связан с основным испарителем теплонасосной установки, выход по биогазу - с двигателем внутреннего сгорания, а конденсатор теплонасосной установки, парогенерирующий утилизационный блок, паропоршневая машина и теплофикационный блок связаны друг с другом посредством пароконденсатного контура с образованием замкнутого термодинамического цикла.

2. Устройство для утилизации органических субстратов по п.1, отличающееся тем, что между выходом анаэробного биореактора по жидкому потоку и основным испарителем теплонасосной установки предусмотрен третий механический сгуститель, осадочная часть которого связана с надосадочной частью первого механического сгустителя.

3. Устройство для утилизации органических субстратов по п.1 или 2, отличающееся тем, что на выходе из аэробного биореактора по газовому потоку установлен дополнительный испаритель теплонасосной установки, подключенный по холодильному агенту параллельно основному испарителю и связанный со входом анаэробного биореактора.

| US 5593590 А, 14.01.1997 | |||

| Установка для стабилизации осадков сточных вод | 1988 |

|

SU1576498A1 |

| Пневматический тормоз для задних колес самодвижущихся экипажей | 1926 |

|

SU8353A1 |

| US 6206091 B1, 27.03.2001 | |||

| US 7708885 B2, 04.05.2010 | |||

| US 2004164019 A1, 26.08.2004. | |||

Авторы

Даты

2014-01-27—Публикация

2012-04-10—Подача