Установка для переработки органических отходов растительного и животного происхождения предназначена для использования в сельском хозяйстве. Более конкретно, она может быть использована в хозяйствах, имеющих в своем составе растениеводческий и животноводческий комплексы, для целей автономного снабжения электрической и тепловой энергией с полным или частичным замещением централизованных источников энергоснабжения.

Известны устройства такого назначения. Сельскохозяйственные отходы растительного происхождения, в первую очередь наиболее распространенные - солому, лузгу, костру, - подвергают сжиганию в непрерывном режиме в топках-газификаторах с системой непрерывной подачи отходов (бункеров-дозаторов). Топка представляет собой камеру газификации, вырабатывающую летучие органические соединения, которые подаются вместе с вторичным воздухом в типовой паровой или водогрейный котел соответствующей производительности. Такое техническое решение обеспечивает непрерывный процесс генерации энергии с использованием стандартного оборудования. Газификация в камере осуществляется при температуре 250-300°С; энергосодержание летучих газообразных продуктов достигает 70-80% от энергосодержания исходных отходов.

Основным недостатком такого устройства-аналога, представленного в кн. авт. Бартофи И., Рафаи П. «Энергосберегающие технологии и агрегаты на животноводческих фермах», рис.87, стр.171, является невозможность получения энергоносителя, например водяного пара, с высокими параметрами (давлением в насыщенном состоянии свыше 1,0 МПа, температурой нагрева не менее 300°С), обеспечивающими эффективное генерирование электрической энергии с использованием паротурбинных или паропоршневых установок. Низкие температуры плавления золы горения продуктов газификации (800-900°С) в сочетании с незначительным энергосодержанием (10-11 МДж/м3), наличие в генерируемом газе значительного содержания смол не позволяют достигать высоких параметров сжигания как в котлах, так и в двигателях внутреннего сгорания когенерационных установок, создают проблемы при их эксплуатации.

Известно устройство, предназначенное для получения высококалорийного газообразного энергоносителя из сельскохозяйственных отходов, преимущественно навоза, именуемое метантенком. Такое устройство состоит из герметичного корпуса с газовым и жидкостным пространством, снабженного патрубками загрузки и выгрузки отходов и продукта переработки - эффлюента и отвода газообразного энергоносителя, образующегося в процессе биоконверсии исходных отходов консорциумом анаэробных микроорганизмов. Эффлюент представляет собой аммонизированный обеззараженный продукт, содержание основных элементов питания растений в котором незначительно отличается от их исходного содержания.

Энергосодержание газообразного энергоносителя - биогаза - достигает 22-24 МДж/кг, т.е. вдвое превышает аналогичный показатель для устройств газификации растительных отходов.

Анаэробный процесс в метантенке протекает в температурных диапазонах 33-35°С и 53-57°С в условиях перемешивания биомассы, вследствие чего конструкцией предусматриваются соответствующие технические средства - теплообменные аппараты, мешалки (циркуляционные насосы, барботажные устройства). Биогаз сжигается в паровом котле, который трубопроводом подключен к потребителям и теплообменным аппаратам метантенка.

Биогаз может использоваться для генерирования электрической и тепловой энергии в когенерационных установках на основе двигателей внутреннего сгорания; при этом часть энергии (до 50%) должна использоваться для собственных нужд устройства.

Принципиальная схема и техническое описание устройства прототипа представлено в кн. «Альтернативная энергетика» авт. Гибилиско С., ЭКСНО, 2010.

Основными недостатками устройства являются значительные капитальные затраты, обусловленные низкой интенсивностью процесса биоконверсии отходов, и сравнительно незначительная степень газификации отходов (до 30-40%), достигаемая на практике в силу целевых (обеззараживание навоза в сочетании с сохранением гумусообразующего потенциала) и технологических (колебание состава навоза, температуры окружающей среды, несовершенство систем обогрева и перемешивания) ограничений. Так, при переработке в метантенке (с целью получения удобрений) свиного навоза средняя продолжительность его пребывания в реакционной зоне составляет 10 сут., а реально достижимый выход биогаза не превышает 0,3-0,4 м3 на 1 кг загруженного органического вещества при практическом пределе 0,538 м3/кг.

Другим недостатком является значительный расход энергии на обогрев метантенка. При этом расходуется соответствующее (до 50%) количество биогаза, которое могло бы использоваться для получения высокопотенциальной товарной энергии.

Известно устройство, частично лишенное указанных недостатков (см. кн. Гюнтер Л.И., Гольдфарб Л.Л. «Метантенки», М.: Стройиздат, 1991 г., рис.22, стр.61).

Интенсивность процесса биоконверсии, обеспечивающая продолжительность пребывания отходов в метантенке менее 10 сут. и удельный выход биогаза не менее 2 м3 на м3 реакционного пространства, поддерживаются за счет термофильного режима биоконверсии (53-57°С). Горячая вода для обогрева метантенка заменяется острым паром, поступающим в эжектор системы перемешивания биомассы. В данном случае устраняются проблемы, связанные с наличием греющих поверхностей, необходимость обеспечения требуемых температурных напоров в условиях загрязненных внешних поверхностей. Кинетическая энергия пара, вырабатываемая паровым котлом на биогазе, используется для перемешивания биомассы.

Основным недостатком данного устройства является ограниченная возможность получения в значительных количествах наиболее ценного вида энергии - электроэнергии, что связано, в первую очередь, с ограничениями по количеству исходных отходов (преимущественно навоза) и практическим пределом распада органического вещества (до 50-60%). Известно также, что достигаемая в реальном тепловом цикле доля полезной механической работы, направленная на генерирование электроэнергии, не превышает 30-35% от энергии, получаемой при сжигании биогаза.

В то же время, в условиях сельскохозяйственного производства наиболее широкое применение метантенки нашли в животноводстве для обеззараживания и стабилизации бесподстилочного навоза перед его применением в качестве удобрения непосредственно или в составе компоста. Учитывая, что на животноводческих фермах и комплексах тепловая энергия, составляющая 65-70% от производимой метантенком энергии, потребляется в основном зимой, а для аккумуляции энергии в виде биогаза существуют серьезные экономические ограничения (стоимость газгольдера на недельный запас биогаза превышает стоимость всего комплекса), наиболее результативным является техническое решение, обеспечивающее максимально возможный выход электрической энергии с возможностью ее продажи в местные электросети. Известно, что современный животноводческий комплекс должен быть обеспечен определенными земельными угодьями, обеспечивающими выращивание кормовых культур (трав зерновых, корнеплодов) при использовании подготовленного навоза. Так, для комплекса по откорму 12000 свиней площадь полей составляет 250 га (Органические удобрения. Справочник. М.: Агропромиздат).

Таким образом, замкнутый или частично замкнутый цикл сбалансированного сельскохозяйственного производства предусматривает значительное количество растительных отходов (соломы, лузги, ботвы и т.п.), которое в большинстве случаев не может быть использовано для биоконверсии в метантенке. Наиболее эффективным способом утилизации отходов растениеводства является их газификация в устройствах, рассмотренных ранее с целью получения пара как промежуточного энергоносителя для генерирования электрической и тепловой энергии, а также обогащенного калием удобрительного компонента - золы.

Задачами, решаемыми в рамках предлагаемого изобретения, являются:

- получение отвечающих современным требованиям органических удобрений;

- обеспечение сельскохозяйственного производства электрической энергией из автономного источника;

- устранение неравномерности в потреблении и генерировании энергии;

- решение экологических проблем сельского хозяйства путем переработки трудно утилизируемых органических отходов животноводства и растениеводства.

Техническим результатом, достигаемым при реализации предлагаемого изобретения, является получение сбалансированных по основным элементам питания удобрений, электрической и тепловой энергии с возможно более высокой долей электроэнергии и достаточно высоким экономическим коэффициентом полезного действия.

Технический результат достигается при сравнительно незначительных капитальных и эксплуатационных затратах, так как для обеспечения работы метантенка - источника высокопотенциального энергоносителя биогаза - используется сравнительно низкокачественная дешевая энергия растительных отходов в количествах, достаточных для поддержания в метантенке наиболее интенсивного из всех известных режимов анаэробной биоконверсии органических отходов - термофильного. Кроме того, данный вид энергии в виде водяного пара используется для нагрева и перемешивания биомассы. Основные элементы установки - паровой котел, пароперегреватель, теплофикационный блок, теплоутилизатор, электрогенераторы и двигатель внутреннего сгорания - являются доступными изделиями, которые серийно производятся в России и за рубежом. Паропоршневая машина может быть изготовлена путем минимальной переделки типового двигателя внутреннего сгорания.

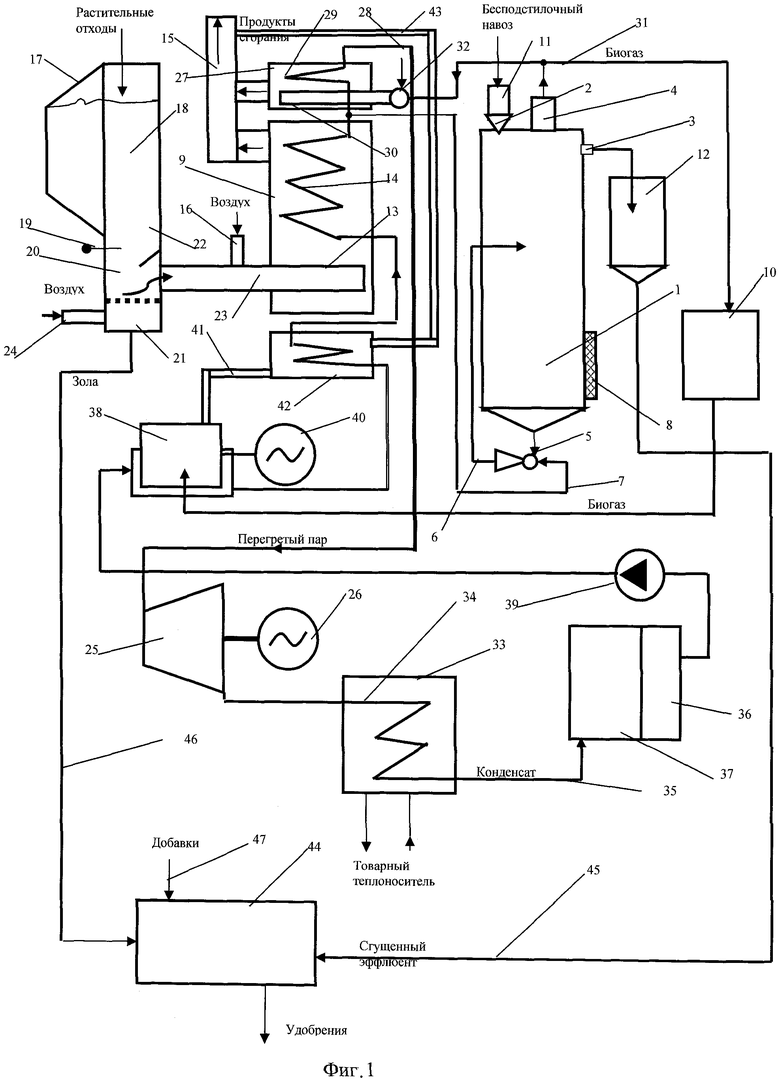

Принципиальная технологическая схема установки представлена на фигуре 1.

Установка состоит из метантенка 1, с патрубками загрузки и выгрузки органических отходов 2 и 3 соответственно, патрубком отвода биогаза 4. Для нагрева и перемешивания отходов (биомассы) предусмотрен паровой эжектор 5, связанный посредством гидравлического циркуляционного контура 6 с метантенком 1 и посредством линии подачи насыщенного пара 7 - с паровым котлом 9. С целью снижения теплопотерь метантенк 1 снабжен теплоизоляцией 8. Накопление биогаза осуществляется в газгольдере 10. Дозированная подача исходных отходов в метантенк производится посредством питателя 11, накопление обеззараженных и стабилизированных отходов - эффлюента - осуществляется в накопителе 12, который дополнительно может выполнять функции сгустителя эффлюента. Паровой котел предназначен для сжигания газообразного топлива, подаваемого в газогорелочное устройство 13. Насыщенный водяной пар генерируется в парогенерирующем трубном регистре 14, продукты сгорания отводятся через газоход 15. Воздух, необходимый для сжигания газа, подводится по линии 16. Исходные растительные отходы через люк 17 загружаются через бункер-дозатор 18. Шиберное устройство 19 служит для регулирования их подачи. Бункер-дозатор 18 в совокупности с камерой газификации 20 и зольником 21 образуют устройство газификации 22, в котором осуществляется дозированное низкотемпературное сжигание растительных отходов (остатков) с получением низкокалорийного, газообразного топлива, подача которого в паровой котел 9 осуществляется через газоход 23. Подача первичного воздуха, необходимого для сжигания (газификации) растительных отходов, осуществляется посредством линии 24. Паропоршневая машина 25 предназначена для приведения в действие электрогенератора 26 и снабжена одним из известных типов парораспределительных устройств, на схеме не показанного. Перегретый пар для паропоршневой машины 25 вырабатывается в пароперегревателе 27 и подается к ней по паровой магистрали 28. Перегретый пар непосредственно генерируется в трубном регистре 29 при сжигании в газогорелочном устройстве 30 некоторой части биогаза, генерируемого в метантенке 1 и подводимого по линии подачи биогаза 31. Воздух, необходимый для сжигания биогаза, подводится по линии 32. Продукты сгорания биогаза отводятся по газоходу 15. Теплофикационный блок 33 предназначен для выработки товарного теплоносителя (горячей воды с температурой до 95°С) путем нагрева воды при конденсации «мятого» пара, поступающего из паропоршневой машины 25 в греющий регистр 34. Конденсат из греющего регистра 34 по конденсатопроводу 35 подается в конденсатный бак 36, снабженный охладителем конденсата 37 одного из известных типов. Охлажденный конденсат (вода) подается в рубашку двигателя внутреннего сгорания 38 посредством насоса 39. Двигатель внутреннего сгорания 38 предназначен для приведения в действие дополнительного электрогенератора 40. Работа двигателя внутреннего сгорания 38 обеспечивается за счет сжигания основной части биогаза, подаваемого из газгольдера 10. Продукты сгорания биогаза по газоходу 41 поступают в теплоутилизатор 42, представляющий собой типовой утилизационный котел для вырабатывания горячей воды и (или) водяного пара. Продукты сгорания из теплоутилизатора 42 по газоходу 43 отводятся в газоход 15.

Смеситель 44, связанный с накопителем эффлюента 12 линией подачи эффлюента 45 и с зольником 21 устройства газификации растительных отходов 22 линией передачи золы 46, предназначен для получения сбалансированного по основным элементам питания органического удобрения. Для ввода корректирующих добавок предназначена линия 47.

Установка работает следующим образом.

Исходные органические отходы, преимущественно животного происхождения (бесподстилочный навоз) через питатель 11 и патрубок загрузки 2 поступают в метантенк 1, в рабочем пространстве которого поддерживаются строгий анаэробиоз и термофильные условия (53-57°С). Одновременно с исходной порцией отходов эквивалентное количество эффлюента через патрубок выгрузки 3 поступает в накопитель 12. Процесс обработки производится при постоянном или периодическом перемешивании отходов (биомассы), осуществляемом по замкнутой схеме «метантенк 1 - паровой эжектор 5 - метантенк 1». В процессе циркуляции поддерживается необходимая температура отходов (биомассы). Образовавшийся биогаз с теплотворной способностью не менее 22 МДж/м3 через патрубок 4 отводится в газгольдер 10 и далее в двигатель внутреннего сгорания 38 с целью вырабатывания электроэнергии, осуществляемого посредством электрогенератора 40. Другая (меньшая) часть биогаза поступает в газогорелочное устройство 30 пароперегревателя 27 вместе с воздухом, подводимым через линию 32, и используется для перегрева насыщенного пара, вырабатываемого в паровом котле 9. Генерация насыщенного пара производится в трубном регистре 14 за счет сжигания газообразных горючих продуктов в газогорелочном устройстве 13 в смеси с воздухом, подводимым через линию 16. Газообразные горючие продукты образуются при низкотемпературной газификации растительных отходов в камере газификации 20 в условиях ограниченного подвода воздуха через линию 24. Исходные растительные отходы поступают на газификацию через бункер-дозатор 18 в количестве, регулируемом шиберным устройством 19. Образовавшаяся в процессе газификации зола скапливается в зольнике 21.

Образовавшиеся в камере газификации 20 газы через газоход 23 поступают для последующего сжигания в газогорелочное устройство 13 парового котла 9. Насыщенный пар из трубного регистра 14 парового котла 9 поступает в трубный регистр 29 пароперегревателя 27. Перегретый пар по паровой магистрали подается в паропоршневую машину 25, «мятый» пар из которой затем конденсируется в греющем регистре 34 теплофикационного блока 33. Получаемый при этом товарный теплоноситель подается потребителям (на фермы, в жилые дома), а образовавшийся конденсат - в охладитель конденсата 37 с последующим накоплением в конденсатном баке 36. Необходимая степень охлаждения конденсата определяется тепловой нагрузкой и температурным режимом функционирования теплофикационного блока 33, и условиями охлаждения двигателя внутреннего сгорания 38. Охлаждающая двигатель внутреннего сгорания 38 вода (конденсат) подается насосом 39 в рубашку двигателя и далее в теплоутилизатор 42, который может функционировать в водогрейном и (или) парогенерирующем режиме. Таким образом, пароконденсатный цикл предлагаемого устройства реализуется по схеме: «конденсатный бак 36 -двигатель внутреннего сгорания 38 - теплоутилизатор 42 - паровой котел 9 -пароперегреватель 27 - паропоршневая машина 25 - теплофикационный блок 33 - охладитель конденсата 37 - конденсатный бак 36». Структура связи между элементами пароконденсатного контура может несколько отличаться от приведенной, например, может быть предусмотрено параллельное или комбинированное приготовление органических удобрений (удобрительных смесей), осуществляется в смесителе 14, в который по линиям 45 и 46 поступают эффлюент из накопителя 12 и зола из зольника 21, соответственно. С целью сбалансированного соотношения N, Р, К, в зависимости от требований к удобрениям, в смеситель 44 через линию 47 могут вводиться корректирующие характеристики удобрения добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ СУБСТРАТОВ С ВЛАЖНОСТЬЮ 92-99% С ПОЛУЧЕНИЕМ ОРГАНИЧЕСКИХ УДОБРЕНИЙ И ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2505490C2 |

| СПОСОБ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2010 |

|

RU2442757C2 |

| УСТАНОВКА ДЛЯ АНАЭРОБНОЙ ПЕРЕРАБОТКИ СУБСТРАТОВ В БИОГАЗ И УДОБРЕНИЯ | 2009 |

|

RU2423323C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ В ГАЗООБРАЗНЫЕ ЭНЕРГОНОСИТЕЛИ И УДОБРЕНИЯ | 2012 |

|

RU2518592C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТЕНИЕВОДЧЕСКОЙ ПРОДУКЦИИ В КУЛЬТИВАЦИОННЫХ СООРУЖЕНИЯХ И МЕТАНА С ИСПОЛЬЗОВАНИЕМ БИОЭНЕРГЕТИЧЕСКОГО ПОТЕНЦИАЛА БЕСПОДСТИЛОЧНОГО НАВОЗА | 2012 |

|

RU2501207C1 |

| ЛИНИЯ УТИЛИЗАЦИИ НАВОЗА С ПОЛУЧЕНИЕМ БИОГАЗА И УДОБРЕНИЙ | 2009 |

|

RU2414443C2 |

| УСТРОЙСТВО ДЛЯ АЭРОБНО-АНАЭРОБНОЙ ОБРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ | 2012 |

|

RU2500627C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ СУБСТРАТОВ | 2012 |

|

RU2505491C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕСПОДСТИЛОЧНОГО НАВОЗА В УДОБРЕНИЯ, ЭЛЕКТРИЧЕСКУЮ И ТЕПЛОВУЮ ЭНЕРГИЮ И БИОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2533431C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ В КОМПЛЕКСЕ БЕЗОТХОДНОГО ПТИЦЕВОДСТВА И ЖИВОТНОВОДСТВА С СОБСТВЕННЫМ ПРОИЗВОДСТВОМ КОРМОВ | 2012 |

|

RU2519853C2 |

Изобретение относится к сельскому хозяйству. Установка для переработки органических отходов растительного и животного происхождения, состоящая из метантенка с патрубками загрузки и разгрузки, парового котла и парового эжектора, причем метантенк связан с паровым котлом посредством линии подачи биогаза, паровой эжектор связан с паровым котлом линией подачи насыщенного пара, а с метантенком - посредством циркуляционного гидравлического контура, причем паровой котел снабжен устройством газификации органических отходов, состоящим из камеры газификации с зольником, бункера-дозатора органических отходов растительного происхождения, и пароперегревателем, связанным с метантенком линией подачи биогаза, паропоршневой машиной с электрогенератором и теплофикационным блоком, причем паровой котел с пароперегревателем, паропоршневая машина и теплофикационный блок связаны друг с другом посредством пароконденсатного контура, а патрубок разгрузки метантенка связан с зольником камеры газификации посредством смесителя. Изобретение позволяет получить сбалансированные по основным элементам питания удобрения, электрическую и тепловую энергию. 1 ил.

1. Установка для переработки органических отходов растительного и животного происхождения, состоящая из метантенка с патрубками загрузки и разгрузки, парового котла и парового эжектора, причем метантенк связан с паровым котлом посредством линии подачи биогаза, паровой эжектор связан с паровым котлом линией подачи насыщенного пара, а с метантенком - посредством циркуляционного гидравлического контура, отличающаяся тем, что паровой котел снабжен устройством газификации органических отходов, состоящим из камеры газификации с зольником, бункера-дозатора органических отходов растительного происхождения, и пароперегревателем, связанным с метантенком линией подачи биогаза, паропоршневой машиной с электрогенератором и теплофикационным блоком, причем паровой котел с пароперегревателем, паропоршневая машина и теплофикационный блок связаны друг с другом посредством пароконденсатного контура, а патрубок разгрузки метантенка связан с зольником камеры газификации посредством смесителя.

2. Установка по п.1, отличающаяся тем, что дополнительно введен двигатель внутреннего сгорания с теплоутилизатором и с дополнительным электрогенератором, связанный с метантенком посредством линии подачи биогаза, причем двигатель внутреннего сгорания с теплоутилизатором посредством пароконденсатной линии подключены к пароконденсатному контуру между теплофикационным блоком и паровым котлом.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ БЕСПОДСТИЛОЧНОГО НАВОЗА С ПОЛУЧЕНИЕМ БИОГАЗА И УДОБРЕНИЙ | 2009 |

|

RU2407723C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ОРГАНИЧЕСКОГО ПРОИСХОЖДЕНИЯ В ОРГАНОМИНЕРАЛЬНЫЕ УДОБРЕНИЯ | 1997 |

|

RU2130002C1 |

| КОМПЛЕКСНАЯ СИСТЕМА ДЛЯ ПЕРЕРАБОТКИ НАВОЗА И ДРУГИХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ | 2000 |

|

RU2169450C1 |

| US 20100071429 A1, 25.03.2010 | |||

| Устройство для испытания материалов на износ от фреттинга | 1982 |

|

SU1097913A1 |

Авторы

Даты

2013-01-27—Публикация

2010-12-28—Подача