Изобретение относится к сварочному производству, а именно к способам и устройствам для контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения, выполняемой на специализированных стыкосварочных машинах.

Использование сварки заготовок в виде свальцованных полуколец для получения замкнутых изделий, таких как ободья колес, бандажи и т.д. из различных профилей алюминиевых, магниевых и титановых сплавов имеет большую экономическую выгоду, так как исключает затратные операции по механообработке заготовок. Однако применяемая в таких случаях контактная стыковая сварка непрерывным оплавлением требует строгого выполнения и воспроизводимости режимов сварки для получения точности сваренных деталей по диаметру, периметру, овальности, планшетности и т.д.

Брак при изготовлении таких изделий, особенно больших диаметров, практически не допустим, так как приводит к значительным затратам в случаях, когда бракованные изделия невозможно исправить раскаткой или обработкой резанием. Качество сварных швов во многом зависит от правильности установки заготовок с оптимальным вылетом их концов из губок машины и соответствующего выбора исходного расстояния между губками, определяемого линейными параметрами режима сварки:

Δисх=Δприп+Δопл+Δос+Δк,

где - Δприп - выплавляемый припуск заготовки;

- Δопл - припуск на оплавление;

- Δос - припуск на осадку;

- Δк - конечное расстояние между губками после осадки.

Для облегчения возбуждения оплавления и снижения усилия осадки при сварке изделий компактного сечения применяют предварительный подогрев проходящим через сжатые торцы деталей током от сварочного трансформатора. От точности нагрева концов заготовок, обеспечиваемого контролем температуры датчиком, во многом, зависит стабильность получаемого качества стыков и воспроизводимость режимов сварки.

Известны сварочная машина К-393 и выполняемый на ней способ сварки бандажей диаметром больше 1200 мм (см., например, Н.С.Кабанов. «Сварка на контактных машинах». М., «Высшая школа», 1979 г., стр.99) с использованием дополнительного, охватывающего по всему периметру свариваемое кольцо, бандажа, который позволяет сваривать чистовые профили с высокой геометрической точностью (0,5-1 мм) по периметру и овальности. Однако такие машины и технология целесообразны для массового производства однотипных деталей, а при изменении номенклатуры деталей, требуется сложная перестройка машины со сменой дополнительного бандажа.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ контактной стыковой сварки полос и устройство для его осуществления (см. RU 2277463 С2, МПК В23К 11/04, В23К 101/06, 10.06.2006) для широких и толстых полос на стыкосварочных машинах, содержащих подвижную и неподвижную станины с зажимами, имеющими зажимные губки, привод перемещения подвижной станины, а также датчик, регистрирующий фактическое положение подвижной станины и связанный с системой управления сварочной машиной, при этом установку первого конца полосы производят за счет отведения подвижной станины на половину заданного расстояния между губками, сводят губки зажима подвижной станины, осуществляют упор в сведенные губки зажима первого конца полосы и последующее зажатие его в губках зажима неподвижной станины в указанном положении, а установку второго конца полосы осуществляют после отведения подвижной станины до заданного расстояния между губками и разведения губок зажима подвижной станины, при этом второй конец полосы подают до упора в уже установленный первый конец полосы, зажимают его в губках зажима подвижной станины и в этом положении производят сварку.

Недостатком известного способа и устройства является необходимость ручной корректировки исходного положения подвижной станины машины при использовании заготовок с различным допуском по длине перед установкой первой, а затем второй заготовок, так как для снижения возможности появления брака при сварке, заготовки поставляют с излишком по длине, который затем выплавляют при оплавлении в начальной стадии, при этом для правильной установки вылетов заготовок в исходном положении используют шаблоны, а так как припуски на выплавление практически всегда разные, приходится иметь целые наборы различных по длине шаблонов.

Технический результат предлагаемого изобретения - повышение качества сварного шва, увеличение производительности работы машины и простоты ее обслуживания, повышение точности настройки оптимальных параметров режима сварки и ограничение влияния субъективного фактора при настройке сварочных машин, получение готовых изделий с повышенной точностью по диаметру и периметру.

Технический результат обеспечивается тем, что при использовании способа контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения, включающего установку и зажатие изделий в виде полуколец в губках неподвижной и подвижной станин сварочной машины, замыкание торцов свариваемых изделий и включение сварочного трансформатора для контактного нагрева, замер перемещения подвижной станины и температуры предварительного подогрева, размыкание торцов после подогрева и переход на непрерывное оплавление и осуществление осадки в конце оплавления; перед установкой под сварку полуколец измеряют их линейный размер по окружности, вычисляют необходимый припуск на удаление оплавлением излишнего припуска заготовок и вводят в систему управления величину исходного расстояния между губками с учетом выплавляемого припуска, а также припусков на оплавление и осадку заготовок, конечного расстояния между губками после осадки, затем перед установкой первого полукольца по команде системы управления перемещают губки подвижной станины на расстояние, равное половине вычисленного исходного расстояния, устанавливают первое полукольцо в губках неподвижной станины со совмещением его торца с краем одной из губок подвижной станины и зажимают губки неподвижной станины, затем по команде системы управления отводят губки подвижной станины до исходного расстояния, устанавливают второе полукольцо в губках неподвижной станины с упором его свариваемого торца в торец первого полукольца и зажимают губки неподвижной станины, сжимают торцы заготовок подвижной станиной и включают сварочный трансформатор для подогрева, а после достижения в торцах требуемой температуры подвижную станину отводят до образования зазора между торцами и затем включают оплавление на постоянной скорости, при этом после достижения требуемого укорочения заготовок, включают оплавление с возрастающей скоростью, и в конце оплавления - осадку, затем разжимают губки и после замера заготовок, вычисления и ввода в систему управления величины исходного расстояния отводят подвижную станину на исходное расстояние, подают второй стык полуколец к губкам сварочной машины с разворотом сваренной заготовки, устанавливают его в губках по середине исходного расстояния, зажимают губки и сваривают стык по циклу первого стыка. Вышеизложенный способ осуществляется устройством контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения, содержащим неподвижную и подвижную станины с зажимами и сварочными губками, соединенный с ними привод перемещения подвижной станины в виде гидроцилиндра с регулятором скорости и гидрораспределителем осадки, а также датчик положения подвижной станины, оптический измеритель температуры нагрева торцов и датчик тока, связанные с системой программного управления процессом, включающей в себя программируемый контроллер, соединенный с исполнительными механизмами машины, при этом система управления дополнительно снабжена блоками задачи исходного расстояния и вычисления размера укорочения заготовок перед оплавлением и осадкой.

Машина оснащена высокоточным датчиком, регистрирующим фактическое положение подвижной станины при ее движении, и системой управления, позволяющей останавливать станину в заданных позициях по показаниям упомянутого датчика. Такое управление машиной реализуется на микропроцессорной технике и обеспечивает заложенный в программу алгоритм работы механизмов машины как при установке заготовок в губках машины, так при обеспечении выплавления припуска заготовок, припусков на оплавление и осадку, при этом в памяти системы управления машины хранится весь пакет программ технологических режимов сварки, с выбором оптимальных значений припусков на оплавление и осадку, конечных расстояний между губками после осадки в зависимости от сечения заготовок, к которым затем добавляется припуск на выплавление с учетом длины заготовок.

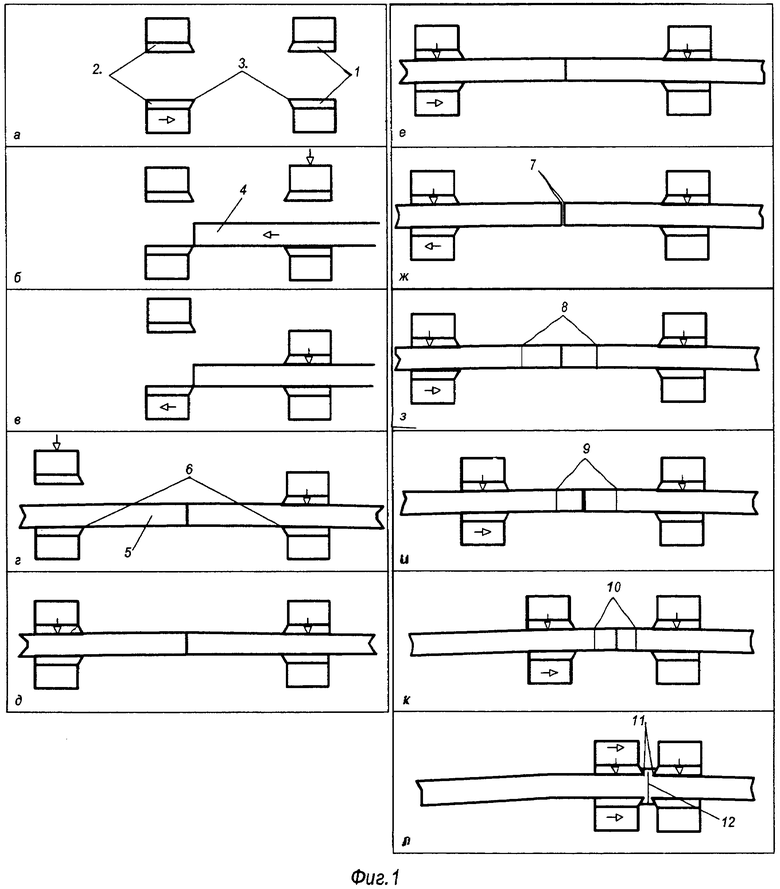

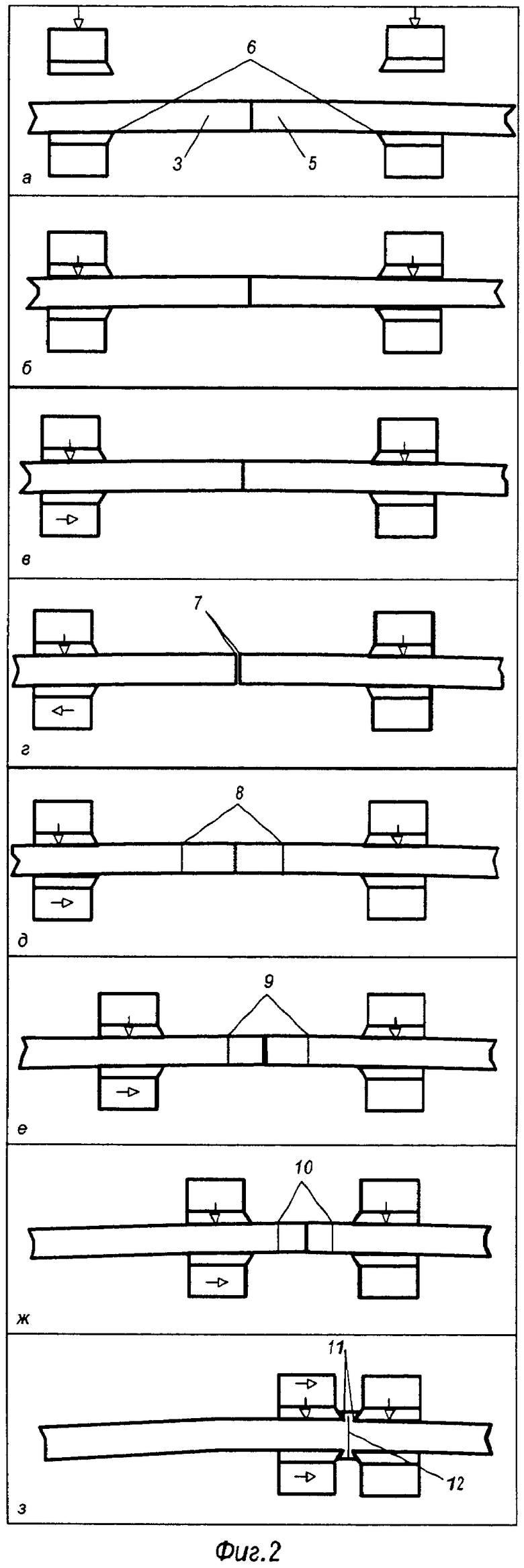

Заявляемый способ контактной стыковой сварки полос и устройство для его осуществления иллюстрируются чертежами 1-2, где:

- на фиг.1 приведена схема установки полуколец и сварки первого стыка;

- на фиг.2 приведена схема установки полуколец и сварки второго стыка.

Машина контактной стыковой сварки содержит подвижную и неподвижную станины с зажимными устройствами оснащенных зажимными губками 1 и 2, в которых закрепляют заготовки 4 и 5. В ходе оплавления и осадки подвижная станина перемещается гидравлическим цилиндром, корпус которого смонтирован на неподвижной станине, а шток соединен с подвижной станиной. Датчик линейных перемещений, связанный с подвижной и неподвижной станинами, регистрирует фактическое положение подвижной станины и посылает соответствующие сигналы в систему управления машиной для остановки станины в заданных точках. Датчик температуры контролирует температуру подогрева и выдает сигнал в систему управления на выключение трансформатора и отвод станины. Датчик тока подогрева фиксирует отсутствие тока при образовании зазора, а также превышение его при оплавлении и выдает команду на остановку подвижной станины.

Заявляемый способ контактной стыковой сварки в заявляемом устройстве осуществляется следующим образом:

- перед установкой под сварку заготовок 4 и 5 в виде полуколец измеряют их линейный размер по окружности, вычисляют излишний припуск и вводят в систему управления величину исходного расстояния 6 между губками с учетом излишнего (выплавляемого) припуска 8, припусков на оплавление 9 и осадку 10 заготовок 4 и 5, конечного расстояния между губками 11 после осадки.

После этого выполняют операции по установке заготовок по следующей схеме (фиг.1):

а) гидравлическим цилиндром перемещают подвижную станину с губками 2 по показаниям датчика положения на половину вычисленного исходного расстояния между губками 3;

б) устанавливают первое полукольцо 4 в губках 1 неподвижной станины с совмещением его торца с краем одной из губок 2 подвижной станины;

в) зажимают губки 1 неподвижной станины и по команде системы управления отводят губки 2 подвижной станины до исходного расстояния 6;

г) устанавливают второе полукольцо 5 в губках 2 подвижной станины с упором его свариваемого торца в торец первого полукольца 4, зажатого в губках 1 неподвижной станины;

д) зажимают губки 1 подвижной станины.

Затем:

е) сжимают торцы заготовок 4 и 5 подвижной станиной и включают сварочный трансформатор для подогрева;

ж) после достижения в торцах требуемой температуры по команде датчика температуры выключают сварочный трансформатор, а подвижную станину отводят до образования зазора 7 между торцами заготовок 4 и 5;

з) включают сварочный трансформатор и перемещение подвижной станины на выплавление припуска 8 с постоянной скоростью;

и) после достижения требуемого укорочения заготовок 3 и 4, включают оплавление с возрастающей скоростью на участке 9;

к) в конце оплавление по датчику положения подвижной станины включают осадку и осаживают заготовки на величину 10;

л) в процессе осадки металл заготовок выдавливается в постоянно сужающийся зазор 11 между губками 1 и 2, при этом образуется сваренный стык 12 двух полуколец.

Несваренные концы заготовок 4 и 5 после сварки первого стыка 12 приходят в соприкосновение практически без зазора.

Для сварки второго стыка полуколец разжимают губки 1 и 2, а после замера заготовок, вычисления и ввода в систему управления величины исходного расстояния отводят подвижную станину на величину вычисленного исходного расстояния (фиг.2, а), подают второй стык полуколец к губкам сварочной машины с разворотом сваренной из двух полуколец заготовки, устанавливают его в губках 1 и 2 по середине исходного расстояния и зажимают губки 1 и 2 (фиг.2, б). После этого сваривают стык по схеме сварки первого стыка (фиг.2, в-з).

Таким образом, предлагаемый способ и устройство контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения позволяет:

- повысить качества сварного шва за счет точности настройки оптимальных параметров режима сварки и ограничения влияние субъективного фактора при настройке сварочных машин;

- увеличить производительность работы машины и упростить ее обслуживание за счет снижения времени на установку заготовок в губках сварочной машины;

- решить задачу получения готовых изделий с повышенной точностью по диаметру и периметру.

Наиболее эффективно его использование на стыкосварочных машинах, которые предназначены для сварки изделий замкнутого профиля широкого ассортимента различного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ И ИЗМЕРЕНИЕМ ТЕМПЕРАТУРЫ ОБРАЗЦОВ ИЗДЕЛИЙ РАЗЛИЧНОГО СЕЧЕНИЯ | 2012 |

|

RU2504462C1 |

| МАШИНА МСО-1201 ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОРОТКИХ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2015 |

|

RU2628948C2 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| УСТРОЙСТВО СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ | 2010 |

|

RU2434723C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ЗАЧИСТКОЙ ГРАТА | 2011 |

|

RU2465109C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ПОСЛЕДУЮЩИМ УДАЛЕНИЕМ ГРАТА | 2011 |

|

RU2467848C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ЗАЧИСТКОЙ ГРАТА | 2011 |

|

RU2455135C1 |

| СПОСОБ ИЗМЕРЕНИЯ УСИЛИЯ ОСАДКИ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ | 2012 |

|

RU2486998C1 |

Изобретения могут быть использованы при сварке изделий кольцевого замкнутого профиля компактного сечения, получаемых из полуколец, выполняемой на специализированных стыкосварочных машинах. Привод перемещения подвижной станины в виде гидроцилиндра имеет регулятор скорости и гидрораспределитель осадки. Датчик положения подвижной станины, оптический измеритель температуры нагрева торцов и датчик тока связаны с системой программного управления процессом, включающей программируемый контроллер, соединенный с исполнительными механизмами стыкосварочной машины. Система управления снабжена блоками задачи исходного расстояния между губками и конечного расстояния между ними после осадки с учетом припуска на укорочение заготовок за счет удаления выплавлением излишнего припуска заготовок, припусков на оплавление и осадку заготовок. Изобретения обеспечивают повышение точности настройки оптимальных параметров режима сварки и ограничение влияния субъективного фактора при настройке сварочных машин, обусловливающее получение готовых изделий с высокой точностью по диаметру и периметру. 2 н.п. ф-лы, 2 ил.

1. Способ контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения, при котором измеряют линейный размер свариваемых полуколец по окружности, вычисляют необходимый припуск на укорочение заготовок с учетом удаления выплавлением излишнего припуска заготовок, припусков на оплавление и осадку заготовок и вводят в систему управления величину исходного расстояния между губками и конечного расстояния между ними после осадки, затем по команде системы управления перемещают губки подвижной станины на расстояние, равное половине исходного расстояния, устанавливают первое полукольцо в губках неподвижной станины с совмещением его торца с краем одной из губок подвижной станины и зажимают губки неподвижной станины, затем по команде системы управления отводят губки подвижной станины до исходного расстояния, устанавливают второе полукольцо в губках подвижной станины с упором его свариваемого торца в торец первого полукольца и зажимают губки подвижной станины, сжимают торцы заготовок подвижной станиной и осуществляют цикл сварки первого стыка, при котором включают сварочный трансформатор для предварительного подогрева торцов, после достижения в торцах требуемой температуры подвижную станину отводят до образования зазора между ними и выплавляют на постоянной скорости излишний припуск заготовки, затем переходят на оплавление их с возрастающей скоростью, и в конце оплавления производят осадку с образованием первого стыка, затем разжимают губки и после замера линейного размера по окружности сваренных заготовок, вычисления и ввода в систему управления величины исходного и конечного расстояний между губками с учетом упомянутых припусков заготовок отводят подвижную станину на исходное расстояние, подают второй стык полуколец к губкам сварочной машины с разворотом сваренной заготовки, устанавливают его в губках посередине исходного расстояния, зажимают губки и сваривают второй стык по циклу сварки первого стыка.

2. Устройство контактной стыковой сварки с предварительным подогревом изделий кольцевого замкнутого профиля компактного сечения, содержащее неподвижную и подвижную станины с зажимами и сварочными губками, соединенный с ними привод перемещения подвижной станины, выполненный в виде гидроцилиндра с регулятором скорости и гидрораспределителем осадки, датчик положения подвижной станины, оптический измеритель температуры нагрева торцов и датчик тока, связанные с системой программного управления процессом, включающей программируемый контроллер, соединенный с исполнительными механизмами машины, при этом система управления дополнительно снабжена блоками задачи исходного расстояния между губками и конечного расстояния между ними после осадки с учетом припуска на укорочение заготовок за счет удаления выплавлением излишнего припуска заготовок, припусков на оплавление и осадку заготовок.

| RU 2008106584 А, 27.08.2009 | |||

| 0 |

|

SU402441A1 | |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277463C2 |

| JP 1066077 А, 13.03.1989. | |||

Авторы

Даты

2011-07-20—Публикация

2010-02-10—Подача