Изобретение относится к сварочному производству, а именно, к способам контактной стыковой сварки с предварительным подогревом и измерением температуры образцов изделий различного сечения, например, изделий из алюминиевых сплавов на специализированных стыкосварочных машинах.

Для возбуждения оплавления кромок изделия необходима определенная электрическая мощность, которая зависит от площади торцов свариваемых изделий, скорости сближения торцов, состояния и геометрии свариваемых торцов, а также технических характеристик машины: электрических напряжений и сопротивлений вторичного контура и сварочного трансформатора, и др. факторов. Наибольшая мощность необходима в начальный период оплавления при «холодных» торцах изделий. Для предотвращения коротких замыканий «холодных» торцов в начальный период оплавления при недостаточной электрической мощности сварочных трансформаторов применяют либо повышение напряжения холостого хода в начале оплавления при наличии специальных быстродействующих регуляторов напряжения, либо предварительный импульсный подогрев циклическим сближением и разведением торцов изделия при включенном сварочном трансформаторе. Второй способ особенно применим при сварке компактных или развитых изделий из алюминиевых сплавов, так как повышение сварочного напряжения в начале оплавления не всегда возможно и оправдано. Предварительный подогрев не только облегчает возбуждение оплавления, но и расширяет зону нагрева свариваемых торцов вглубь изделия, что в свою очередь снижает требуемые усилия осадки при обеспечении необходимых припусков на осадку в конце оплавления. При использовании предварительного подогрева важно точно знать момент, когда на торцах изделий температура достигнет требуемой, чтобы в этот момент перейти на непрерывное оплавление, так как дальнейший подогрев при существенных энергетических затратах практически не изменяет полученного равновесного теплового состояния торцов. Кроме этого, важно при сварке изделий развитого сечения получить равномерный нагрев по всему поперечному сечению, чтобы избежать зон несплавления (непроваров), выпадения интерметаллидов или нежелательной фазы, а также укрупнения зерна вблизи стыка. Использование сварки заготовок в виде свальцованных полуколец для получения замкнутых изделий, таких как ободья колес, шпангоутов и т.д. из различных профилей алюминиевых, магниевых и титановых сплавов имеет большую экономическую выгоду, так как исключает многие затратные операции по механической обработке заготовок. Однако, применяемая в таких случаях контактная стыковая сварка непрерывным оплавлением требует строгого контроля и воспроизводимости режимов сварки для получения высокого качества сваренных деталей. Брак при изготовлении таких изделий, особенно больших диаметров, практически не допустим, так как приводит к значительным затратам в случаях, когда бракованные изделия невозможно исправить подваркой, раскаткой, термообработкой или обработкой резанием, поэтому перед сваркой партии изделий, обычно производят отработку режима на мерных образцах.

Измерение температуры в производственных условиях представляет определенные сложности, так как оптические пирометры применять при контроле температуры вблизи торцов невозможно из-за опасности попадания расплавленных частиц металла на оптику, а контактные методы замеров трудоемки, поэтому подогрев контролируют по длительности нагрева, что не всегда позволяет достигать требуемой температуры или возможна опасность перегрева торцов, а это вызывает отклонение параметров режима сварки и неисправимый брак сварного соединения. Известно, что при сварке алюминиевых сплавов характерна не только высокая температура под губками (150…300°C), но глубинный прогрев изделий по длине, позволяющий при измерении температуры на торце короткого образца противоположном свариваемому с известной степенью точности рассчитывать градиенты температуры по сечению и длине образцов.

Известен Способ контактной стыковой сварки с предварительным подогревом и измерением температуры образцов изделий различного сечения, включающий установку и зажатие в сварочных губках образцов, предварительное оплавление и сжатие свариваемых торцов для нагрева образцов проходящим током и контроль распределения температуры, а также последующие оплавление и осадку (см. напр. патент РФ №2393068, B23K 11/04 опубл. 27.06.2010).

Недостатки известного способа являются то, что измерение температуры производят в одной точке, что по причинам, изложенным выше, не дает возможности получения графика температур и построения температурного поля по сечению свариваемого изделия, и в свою очередь не позволяет получить достоверной количественной оценки нагрева торцов, построенных на основании замеров.

В основу изобретения поставлена задача оптимизации технологических приемов при выполнении режима сварки с использованием предварительного подогрева свариваемых изделий, для обеспечения точности температуры подогрева свариваемых торцов изделий перед оплавлением за счет достоверности измерения температуры по всему сечению изделия, воспроизводимости режимов сварки за счет стабильности предварительного подогрева, получание высокого качества сварных соединений за счет обеспечения требуемого температурного градиента по сечению и длине изделий.

Поставленная задача решается тем, что в способе контактной стыковой сварки с предварительным подогревом и измерением температуры образцов изделий различного сечения, включающем установку и зажатие в сварочных губках образцов, предварительное оплавление и сжатие свариваемых торцов для нагрева образцов проходящим током и контроль распределения температуры, а также последующие оплавление и осадку, предварительно на торцы или торец мерных образцов противоположные(й) свариваемым торцам наносят полоски термокраски в виде координатной сетки, при подогреве измеряют температуру на торцах(е) противоположных(ом) свариваемым мерных образцов, при этом в зависимости от сечения и марки свариваемого материала берут мерные образцы длиной не менее длины сварочных губок плюс припуск на сварку с допуском не более ±5 мм, контроль температуры производят по изменению цвета или расплавлению полосок термокраски, контроль температуры начинают с одной из точек наиболее нагретого участка, где закреплена термопара, по показаниям которой фиксируют и запоминают, как эталон, изображение цвета или состояния термокраски, после этого контролируют распределение температуры по сечению торца образца, визируя поочередно видеокамеру в точках координатной сетки, и при выравнивания цвета или расплавлении всех полосок термокраски запоминают время предварительного нагрева и дают команду на оплавление и последующую осадку свариваемых торцов.

Поскольку предварительное оплавление и сжатие свариваемых торцов, для нагрева образцов проходящим током и контроль распределения температуры, а также последующие оплавление и осадку, предварительно на торцы или торец мерных образцов противоположные(й) свариваемым торцам наносят полоски термокраски в виде координатной сетки, при подогреве измеряют температуру на торцах(е) противоположных(ом) свариваемым мерных образцов, при этом в зависимости от сечения и марки свариваемого материала берут мерные образцы длиной не менее длины сварочных губок плюс припуск на сварку с допуском не более ±5 мм, контроль температуры производят по изменению цвета или расплавлению полосок термокраски, контроль температуры начинают с одной из точек наиболее нагретого участка, где закреплена термопара, по показаниям которой фиксируют и запоминают, как эталон, изображение цвета или состояния термокраски, после этого контролируют распределение температуры по сечению торца образца, визируя поочередно видеокамеру в точках координатной сетки, и при выравнивания цвета или расплавлении всех полосок термокраски запоминают время предварительного нагрева и дают команду на оплавление и последующую осадку свариваемых торцов, обеспечивается точность температуры подогрева свариваемых торцов изделий перед оплавлением за счет достоверности измерения температуры по всему сечению изделия, воспроизводимость режимов сварки за счет стабильности предварительного подогрева, получание высокого качества сварных соединений за счет обеспечения требуемого температурного градиента по сечению и длине изделий.

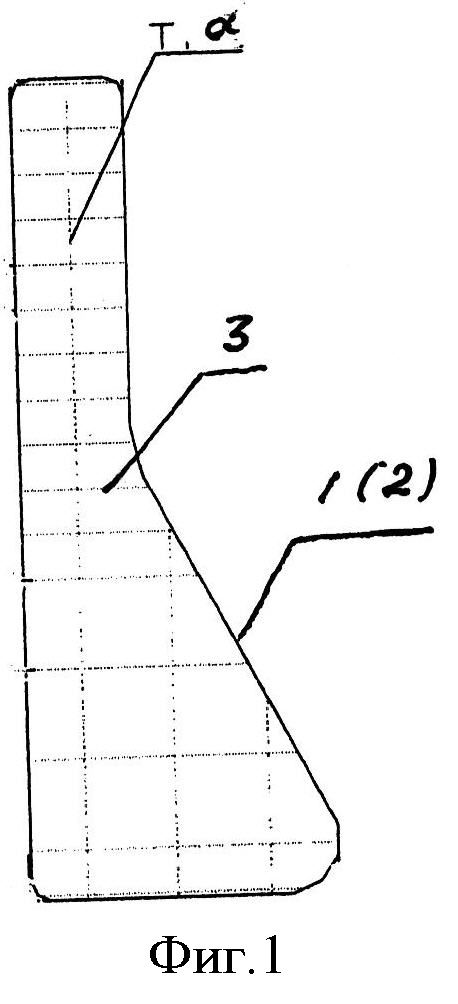

На фиг.1 показан мерный образец и схема координатной сетки, нанесенной на торец противоположный свариваемому торцу образца, выполненной термокраской;

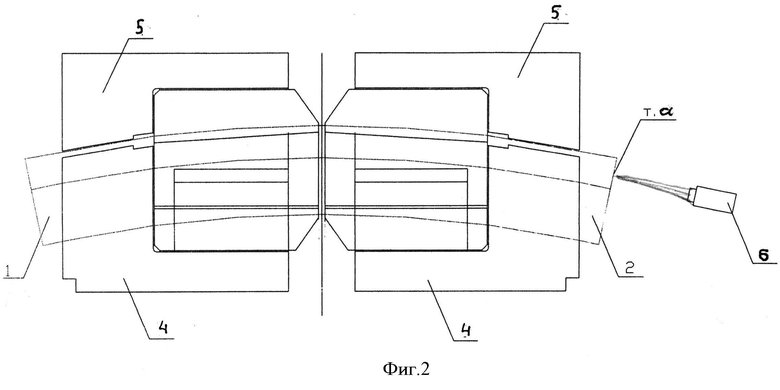

на фиг.2 схематично показаны сварочные губки с установленными в них образцами изделий.

Образец 1 и/или 2 имеют на торцах противоположных свариваемым торцам координатную сетку 3. Образцы 1 и 2 установлены в сварочных губках 4 и 5. Торцы образцов 1 и/или 2 с нанесенной координатной сеткой 3 обращены к видеокамере 6.

Заявляемый способ контактной стыковой сварки с предварительным подогревом и измерением температуры образцов изделий различного сечения осуществляется следующим образом.

На торец приготовленного образца 1 и/или 2 изделий длина которых не менее длины губок 4 и 5 плюс припуск на сварку с допуском не более ±5 мм, с помощью шаблона наносят термокраской координатную сетку 3. После выбора режима сварки и требуемой температуры подогрева торцов устанавливают образцы изделия 1 и 2 в сварочных губках 4 и 5, так, чтобы свариваемые торцы находились посередине расстояния между сварочными губками 4 и 5, торец с нанесенной координатной сеткой был обращен к видеокамере 6 и зажимают образцы изделия 1 и 2 в сварочных губках 4 и 5. В одной из точек предполагаемого наиболее нагреваемого участка торца образца закрепляют (зачеканивают) термопару (условно не показана), соединенную с регистратором температуры (условно не показан). Визируют видеокамеру 6 в точку а, в которой закреплена термопара и включают предварительный нагрев свариваемых торцов образцов. При достижении требуемой температуры нагрева в точке а фиксируют и запоминают, как эталон, зафиксированное видеокамерой изменение цвета или расплавление термокраски. Затем визируют поочередно видеокамеру по заданной программе в точки координатной сетки 3, перемещая ее от точек более нагретых к менее нагретым по всему сечению торца. При выравнивания цвета или расплавлении некоторой части (возможно всех) полосок термокраски запоминают время предварительного нагрева и дают команду на оплавление и последующую осадку свариваемых торцов. После проверки качества сварки образцов изделия, сваривают изделия по установленному режиму сварки и предварительного нагрева, при этом зафиксированное время нагрева при сварке образцов используют в дальнейшем как параметр режима сварки изделий.

Применение предложенного способа контактной стыковой сварки с предварительным подогревом и измерением температуры образцов изделий компактного и развитого сечения позволяет:

- обеспечить точность температуры подогрева свариваемых торцов изделий перед оплавлением за счет достоверности измерения температуры по всему сечению изделия;

- обеспечить воспроизводимость режимов сварки за счет стабильности предварительного подогрева;

- получать высокое качества сварных соединений за счет обеспечения требуемого температурного градиента по сечению и длине изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

| Способ стыковой сварки оплавлением полых элементов с изделием | 1988 |

|

SU1637973A1 |

| Устройство для определения градиента температур в зоне сварки профилей при контактной стыковой сварке | 2016 |

|

RU2636782C1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1698010A1 |

Изобретение относится к сварочному производству, к способам контактной стыковой сварки оплавлением изделий различного сечения. Способ включает установку и зажатие в сварочных губках свариваемых изделий, предварительное оплавление и сжатие свариваемых торцов, предварительный подогрев проходящим током, контроль распределения температуры, нагрев изделий и последующие оплавление и осадку. На торец мерного образца, противоположный свариваемому торцу, наносят полоски термокраски. Контроль распределения температуры производят по изменению цвета или расплавлению полосок термокраски. При выравнивании цвета или расплавлении всех полосок термокраски запоминают время предварительного нагрева и дают команду на оплавление и последующую осадку свариваемых торцов мерных образцов с фиксированием установленного времени нагрева при сварке. Далее осуществляют сваривание изделий с учетом установленного времени. Техническим результатом изобретения является получение высокого качества сварных соединений за счет обеспечения требуемого температурного градиента по сечению и длине изделий. 2 ил.

Способ контактной стыковой сварки изделий различного сечения, включающий установку и зажатие в сварочных губках свариваемых изделий, предварительное оплавление и сжатие свариваемых торцов, предварительный подогрев проходящим током и контроль распределения температуры, нагрев изделий и последующие оплавление и осадку, отличающийся тем, что контроль распределения температуры при предварительном подогреве осуществляют путем сварки мерных образцов изделий, выполненных в зависимости от сечения и марки свариваемого материала длиной не менее длины сварочных губок с припуском на сварку и допуском не более ±5 мм, на по меньшей мере один торец которых, противоположный свариваемому торцу, наносят полоски термокраски в виде координатной сетки, при этом при подогреве измеряют температуру на упомянутом торце мерных образцов, а контроль распределения температуры производят по изменению цвета или расплавлению полосок термокраски, причем начинают контроль распределения температуры с одной из точек наиболее нагретого участка, на котором закреплена термопара, причем по показаниям термопары фиксируют и запоминают, как эталонный, цвет или состояние термокраски, после чего контролируют распределение температуры по сечению торца мерного образца путем визирования поочередно видеокамеры в точках координатной сетки, и при выравнивании цвета или расплавлении всех полосок термокраски запоминают время предварительного нагрева и дают команду на оплавление и последующую осадку свариваемых торцов мерных образцов с фиксированием установленного времени нагрева при сварке, после чего осуществляют сваривание изделий с учетом установленного времени.

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Способ регулирования процесса сварки | 1988 |

|

SU1544535A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОИНДИКАТОРНЫХ | 0 |

|

SU381922A1 |

| ЛЕНТОЧНАЯ РАЗЛИВОЧНАЯ УСТАНОВКА | 1997 |

|

RU2160176C2 |

| US 0005483035, 09.01.1996. | |||

Авторы

Даты

2014-01-20—Публикация

2012-11-07—Подача