Изобретение относится к машиностроению и предназначено для использования на предприятиях, применяющих абразивную обработку, особенно в автоматизированном производстве.

Известен способ шлифования с непрерывной правкой шлифовального круга роликом (см. Г.Б.Лурье. Прогрессивные методы круглого наружного шлифования. - Л.: Машиностроение, Ленинград, отд-ние, 1984. - С.47-49 и С.76-78), согласно которому правящему ролику сообщают принудительное попутное или встречное направление вращения и непрерывную подачу на глубину правки.

Недостатком данного способа является отсутствие контроля за состоянием режущей способности шлифовального круга, что приводит к повышенному расходу шлифовальных кругов.

Наиболее близким способом того же назначения к заявленному изобретению является способ шлифования с периодической правкой круга (см. а.с. СССР 1535706, МПК В24В 53/00, 1987 г.), согласно которому деталь и шлифовальный круг вращают и осуществляют его периодическую правку вращающимся правящим роликом, при этом направление вращения круга при правке выбирают совпадающим с направлением вращения шлифовального круга при обработке, а направление вращения ролика выбирают противоположным, при этом абсолютное значение окружной скорости ролика выбирают большим величины окружной скорости круга при правке, что обеспечивает при правке формирование режущего рельефа зерен круга, противоположного по направлению рельефу зерен круга при шлифовании.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится быстрый износ правящего ролика и низкое качество рабочей поверхности шлифовального круга, так как непосредственный контроль состояния режущей способности шлифовального круга в процессе шлифования и правки, а следовательно, своевременная подача команды на правку не производится, что приводит к повышенному расходу шлифовальных кругов и появлению дефектов на обработанной поверхности деталей. К тому же, реализация указанного способа, особенно при скоростном шлифовании, затруднительна, так как существующие на рынке устройства для правки алмазными роликами не обеспечивают возможность работы с высокими скоростями роликов.

Сущность изобретения заключается в следующем. С целью повышения точности своевременной подачи команды на правку момент начала и продолжительность периодической правки шлифовального круга определяют в зависимости от состояния режущей способности шлифовального круга, контролируемой по предельным порогам величины звукового давления, создаваемого в процессе шлифования и правки круга, при этом максимальная пороговая величина звукового давления соответствует времени затупления шлифовального круга, а минимальная - времени восстановления его режущей способности, которую предварительно устанавливают при шлифовании тестовых деталей из условия обеспечения заданной производительности и качества поверхностей шлифованных деталей.

Технический результат - уменьшение расхода шлифовальных кругов и износа правящего инструмента, а также устранение дефектов на шлифованных поверхностях деталей.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе периодической правки круга, согласно которому деталь и шлифовальный круг вращают и осуществляют периодическую правку вращающимся роликом, особенность заключается в том, что в процессе шлифования детали правящему ролику сообщают периодическое возвратно-поступательное движение, обеспечивающее циклическое изменение суммарной площади контакта правящего ролика со шлифовальным кругом при входе и выходе ролика из контакта с кругом, а период цикла правки устанавливают в зависимости от состояния режущей способности шлифовального круга, контролируемой по предельным порогам величины звукового давления, создаваемого в процессе шлифования детали и правки круга, при этом максимальный порог звукового давления соответствует времени потери режущей способности шлифовального круга, а минимальный порог - времени ее восстановления, которые предварительно устанавливают при шлифовании тестовых деталей из условия обеспечения заданной производительности и качества поверхности шлифованных деталей.

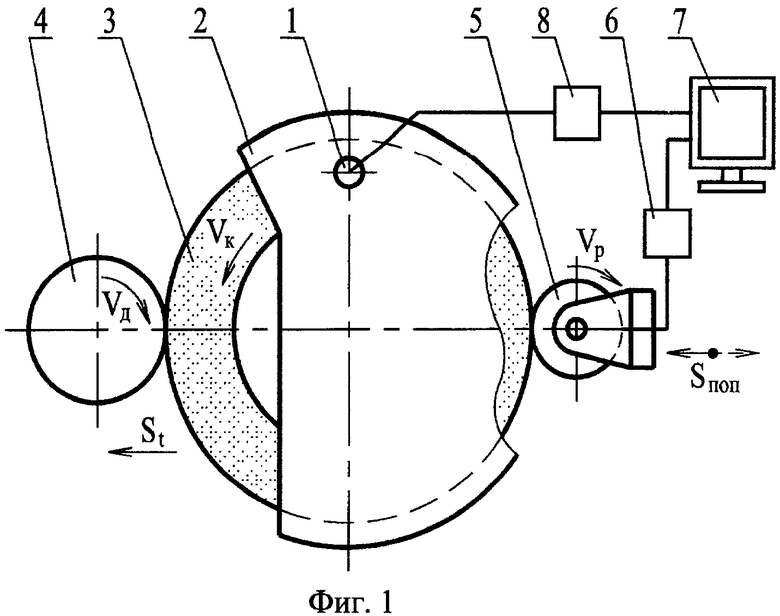

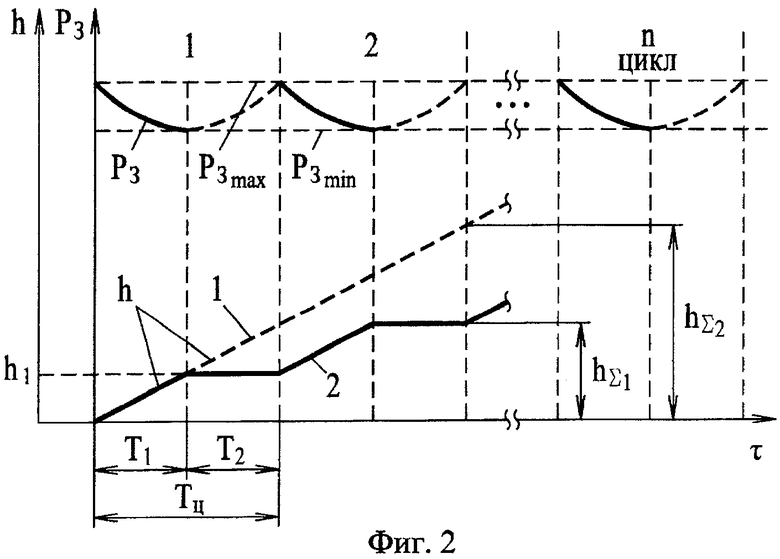

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата: на фиг.1 дана функциональная схема реализации предлагаемого способа для круглого наружного шлифования; на фиг.2 - график зависимости звукового давления Рз и глубины h снимаемого слоя абразива при непрерывной (кривая 1) и периодической (кривая 2) правках во времени τ.

Способ периодической правки круга осуществляют по схеме, представленной на фиг.1.

Звуковые сигналы, возникающие в процессе шлифования и правки, регистрируются первичным преобразователем 1, в качестве которого используют, например, микрофон, устанавливаемый внутрь защитного кожуха 2 со стороны торцовой поверхности вращающегося со скоростью Vкр шлифовального круга 3, осуществляющего шлифование детали 4, вращающейся со скоростью Vд, с врезной подачей St. Правящему ролику 5, имеющему привод вращения и подачи (на чертеже не показаны), сообщают вращение со скоростью Vp и периодическое возвратно-поступательное движение в радиальном направлении с поперечной подачей Sпоп от блока управления 6 через компьютер 7.

За счет сочетания указанных движений (Vд, Vкр, Vp, St, Sпоп) производят периодическую правку круга - удаление изношенного слоя абразива глубиной h на рабочей поверхности шлифовального круга 3. Для управления периодической правкой круга первичный преобразователь 1 электрически связан с двухканальным аналого-цифровым преобразователем 8, встроенным в компьютер 7, выполняющий обработку сигналов и выдающий команды на управление поперечной подачей узла правки.

По мере удаления припуска с заготовки 4 (фиг.1) и одновременно изношенного слоя абразива глубиной h при правке (фиг.2), звуковое давление Рз, определяемое амплитудным значением эффективного напряжения звукового давления в (В), начинает снижаться от максимального порога Рз max, соответствующего затупленному (изношенному) кругу, до минимального порога Рз min за время шлифования и правки T1, что свидетельствует о восстановлении режущей способности шлифовального круга, и компьютер 7 через блок управления 6 выдает команду на управление подачей узла правки - выход ролика из контакта с кругом, т.е. прекращение правки. За время Т2 прекращения съема абразива роликом и шлифования детали режущая способность круга начинает снижаться, а звуковое давление возрастать до максимального порога Рз max, регистрируемого компьютером 7, и через блок управления 6 поперечной подачи вновь выдается команда на правку - вход правящего ролика в контакт со шлифовальным кругом. Далее цикл правки Тц периодически повторяется в вышеприведенной последовательности.

Предельные пороги величины звукового давления, создаваемого в процессе шлифования и правки, предварительно устанавливают при шлифовании тестовых деталей из условия обеспечения заданной производительности и качества поверхностей шлифованных деталей.

В процессе правки по заявленному способу происходит циклическое изменение суммарной площади контакта правящего ролика 5 со шлифовальным кругом 3: при входе ролика в контакт с кругом суммарная площадь за счет достаточно глубокого врезания ролика в круг возрастает, что приводит к образованию развитого микрорельефа на рабочей поверхности шлифовального круга, повышению режущей способности круга и производительности обработки; периодическое отсутствие контактного взаимодействия ролика с кругом обеспечивает достижение высокой точности правки и значительное уменьшение суммарного расхода h∑2 (фиг.2) шлифовального круга при периодической правке (кривая 2) по сравнению с непрерывной правкой h∑1 (кривая 1). Кроме того, предлагаемый способ правки, особенно при работе шлифовальных станков в автоматическом цикле, позволяет совместить время правки кругов с машинным временем обработки деталей и установкой заготовок.

Таким образом, благодаря тому, что измеряемое звуковое давление, характеризующее режущую способность круга, возникающее при шлифовании и правке, не чувствительно к колебаниям технологической системы, а связано только с износом и затуплением крута, предлагаемый способ обеспечивает более высокую точность определения своевременной правки шлифовальных кругов и значительно снижает их расход.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗУЮЩЕЙ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМИ РОЛИКАМИ НА ШЛИФОВАЛЬНЫХ СТАНКАХ С АВТОМАТИЧЕСКИМ ЦИКЛОМ ОБРАБОТКИ | 2015 |

|

RU2619544C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| Способ шлифования с периодической правкой круга | 1987 |

|

SU1535706A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2152295C1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 2006 |

|

RU2317188C2 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2003 |

|

RU2238841C1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 2008 |

|

RU2400346C2 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| СПОСОБ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2004 |

|

RU2275292C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2388587C1 |

Изобретение относится к области машиностроения и может быть использовано для абразивной обработки деталей, особенно в автоматизированном производстве. Деталь и шлифовальный круг вращают и осуществляют его периодическую правку вращающимся правящим роликом. В процессе шлифования детали правящему ролику сообщают периодическое возвратно-поступательное движение с обеспечением циклического изменения суммарной площади контакта правящего ролика со шлифовальным кругом при входе и выходе ролика из контакта с кругом. Период цикла правки устанавливают в зависимости от состояния режущей способности шлифовального круга, контролируемой по предельным порогам величины звукового давления, возникающего в процессе шлифования детали и правки круга. Максимальный порог звукового давления соответствует времени потери режущей способности шлифовального круга, а минимальный порог - времени ее восстановления. Величины порогов предварительно устанавливают при шлифовании тестовых деталей из условия обеспечения заданной производительности и качества поверхности шлифованных деталей. В результате уменьшаются расход шлифовальных кругов и износ правящего инструмента, а также обеспечивается совмещение времени правки кругов с машинным временем обработки деталей и их установки, особенно при работе шлифовальных станков в автоматическом цикле. 2 ил.

Способ шлифования с периодической правкой круга, при котором деталь и шлифовальный круг вращают и осуществляют его периодическую правку вращающимся правящим роликом, отличающийся тем, что в процессе шлифования детали правящему ролику сообщают периодическое возвратно-поступательное движение, обеспечивающее циклическое изменение суммарной площади контакта правящего ролика со шлифовальным кругом при входе и выходе ролика из контакта с кругом, а период цикла правки устанавливают в зависимости от состояния режущей способности шлифовального круга, контролируемой по предельным порогам величины звукового давления, создаваемого в процессе шлифования детали и правки круга, при этом максимальный порог звукового давления соответствует времени потери режущей способности шлифовального круга, а минимальный порог - времени ее восстановления, которые предварительно устанавливают при шлифовании тестовых деталей из условия обеспечения заданной производительности и качества поверхности шлифованных деталей.

| Способ шлифования с периодической правкой круга | 1987 |

|

SU1535706A1 |

| Способ шлифования | 1986 |

|

SU1366364A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2152295C1 |

| DE 3942285 C1, 25.04.1991. | |||

Авторы

Даты

2011-07-20—Публикация

2010-03-16—Подача