Изобретение относится к кабельной технике и может быть использовано для питания погружных электросистем, преимущественно электродвигателей погружных нефтенасосов.

На работоспособность кабелей электродвигателей погружных нефтенасосов влияют многие факторы, в том числе:

- высокие температуры, часто приводящие к плавлению кабельной изоляции;

- агрессивное воздействие на кабельную изоляцию внутрискважинной жидкости, состоящей из смеси нефти, воды, солей и кислот.

Известен электрический кабель, содержащий токопроводящие жилы с изоляцией из радиационно-модифицированного (пространственно-сшитого) полиолефина, в частности полиэтилена высокой плотности, изготавливаемого Подольским кабельным заводом (Г.П.Макиенко. «Кабели и провода, применяемые в нефтегазовой индустрии». Пермь-2004, стр.128, 129, рис.3, 6, прил. 1). Для увеличения температурной стойкости кабеля изоляцию токопроводящих жил обрабатывают на ускорителях электронов в присутствии воздуха.

Недостатком этого кабеля является низкий ресурс работы и его плохие электрофизические и механические характеристики. Отмеченные недостатки обусловлены тем, что облучение полимеров в присутствии кислорода воздуха приводит их к глубокой окислительной деструкции, которая, в свою очередь, сопровождается повышением гидрофильности изоляции и, следовательно, интенсификации процесса диффузии жидкости в изоляцию. Кроме того, в присутствии кислорода эффективность сшивания уменьшается, а кислород воздуха при радиационном воздействии приводит к дополнительному разрушению поверхностного слоя изоляции.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является электрический кабель, описанный в патенте RU №2309474 С1, H01B 7/02 от 19.04.2006. Электрический кабель для питания электродвигателей погружных электронасосов содержит изолированные токопроводящие жилы и оболочку из термоэластопласта, расположенную на каждой жиле и/или общей на всех вместе, при этом изоляция жил выполнена из бескислородно-радиационно-модифицированного через оболочку из термоэластопласта полиэтилена высокой плотности. Расположение оболочки из термоэластопласта на каждой жиле и/или на всех вместе, по мнению авторов, позволяет провести бескислородное радиационное модифицирование полиэтилена высокой плотности, поскольку после покрытия термоэластопластом изоляции токопроводящих жил доступ воздуха к изоляции исключен.

Основным недостатком прототипа является низкий ресурс работы кабеля, особенно в скважинах с большим содержанием воды и кислот во внутрискважинной жидкости при температурах от 100°C и выше. В скважинах с отмеченными особенностями эксплуатации отмечались случаи полного разрушения оболочки из термоэластопласта. Это объясняется тем, что оболочка, защищая поверхность изоляции токопроводящей жилы от кислорода при радиационной модификации, сама подвергается глубокой радиационно-окислительной деструкции с наружной стороны. В результате радиолиза под действием ионизирующего излучения обильно образующиеся гидроксильные группы соединяются с молекулярной структурой материала оболочки, повышая таким образом ее гидрофильность. В скважинах процесс диффузии жидкости в оболочку кабеля был настолько интенсивен, что в ряде случаев приводил к потере его конструктивной целостности.

Другим недостатком известного кабеля является плохое адгезионное сцепление между материалами изоляции и оболочки вследствие различий их молекулярного строения. Плохое адгезионное сцепление приводит к образованию полостей между изоляцией и оболочкой. В этих полостях также находится кислород воздуха и облучение кабеля с плохой адгезией между материалами изоляции и оболочкой, строго говоря, не является бескислородным. В этих местах изоляция кабеля окислена. В процессе эксплуатации эти полости заполняются внутрискважинной жидкостью, что ускоряет процесс разрушения кабеля.

Кроме того, кабель с изолированными жилами в общей оболочке из термоэластопласта содержит заполненные воздухом полости в областях, близких к точкам соприкосновения изолированных жил, куда вязкий расплав термоэластопласта не в состоянии проникнуть при экструзии. Такой кабель также имеет низкий ресурс работы по вышеизложенным причинам.

Вышеуказанные недостатки устраняются тем, что в электрическом кабеле, содержащим изолированные термопластами токопроводящие жилы, и оболочку из термоэластопласта, расположенную на каждой жиле и/или общей на всех вместе, при этом изоляция жил выполнена из бескислородно-радиационно-модифицированного через оболочку термопласта, а оболочка выполнена из пропитанного ненасыщенными углеводородами термоэластопласта.

Изоляцию жил электрического кабеля выполняют из бескислородно-радиационно-модифицированного через оболочку пропитанного ненасыщенными углеводородами термопласта.

В качестве материала изоляции кабеля предлагаемой конструкции предпочтительно используют следующие термопласты: полиэтилен высокой и/или низкой плотности, полипропилен, блоксополимеры этилена с пропиленом, поливинилхлорид, поливинилиденфторид, сополимеры этилена и винилацетата как наиболее подходящие для радиационной модификации.

Изоляция жил выполнена предпочтительно из бескислородно-радиационно-модифицированного через оболочку полиэтилена высокой и/или низкой плотности, полипропилена, блоксополимеров этилена с пропиленом, поливинилхлорида, поливинилиденфторида, сополимеров этилена с винилацетатом и/или их послойных комбинаций, пропитанных ненасыщенными углеводородами, выбранными из ряда: этилен, ацетилен, пентен, октен, децен и/или их смесей.

Оболочка кабеля выполнена предпочтительно из пропитанных ненасыщенными углеводородами полиуретанов.

Ненасыщенные углеводороды для пропитки полиуретанов выбирают из ряда: этилен, ацетилен, пентен, октен, децен и/или их смесей.

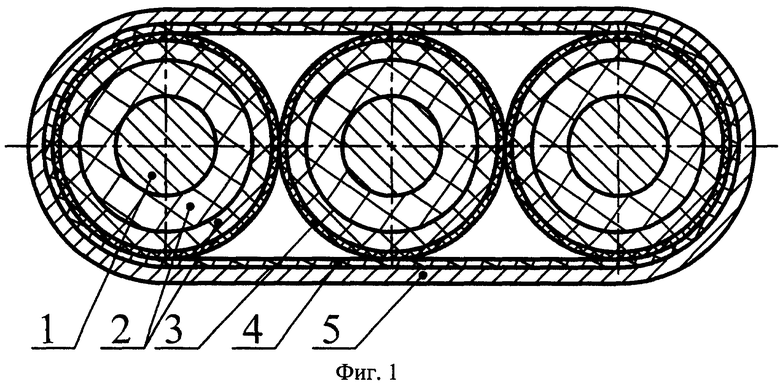

Изолированные жилы в общей оболочке размещены с промежутком между ними. Минимальные размеры промежутка между изолированными жилами определяются вязкостью расплава, применяемого термоэластопласта, а максимальные - экономической целесообразностью расхода материала и габаритами кабеля.

Пропитка ненасыщенными углеводородами вытесняет кислород из полостей, образующихся при плохой адгезии, и приводит действительно к бескислородному облучению.

Образующиеся в процессе радиационной модификации макрорадикалы в оболочке из термоэластопласта взаимодействуют преимущественно с ненасыщенными углеводородами, предотвращая таким образом ее окислительную деструкцию и захват гидроксильных групп из воздуха. В результате защитные свойства оболочки из термоэластопласта по сравнению с конструкцией прототипа существенно улучшаются, а ресурс работы кабеля в скважинах с агрессивной средой существенно увеличивается. Пропитка ненасыщенными углеводородами материала изоляции в предлагаемой нами конструкции электрического кабеля приводит к дополнительному увеличению ресурса его работы за счет существенного усиления адгезионного сцепления между материалами изоляции и оболочки. Это является результатом установления дополнительных химических связей под действием радиационного излучения между макрорадикалами изоляции и оболочки, содержащих одинаковые группы из ненасыщенных углеводородов. В предлагаемом электрическим кабеле, содержащем два или более слоев изоляции, каждый предыдущий слой перед нанесением последующего пропитан ненасыщенными углеводородами в целях увеличения адгезионного сцепления между ними.

Для насыщения оболочки и изоляции кабеля предпочтительно применять ненасыщенные углеводороды с длиной цепи не более 12 атомов углерода в целях более эффективной пропитки. Из этого ряда могут быть выбраны: этилен, ацителен, пентен, октен, децен и/или их смеси.

В качестве материала изоляции кабеля предлагаемой конструкции предпочтительно использовать следующие термопласты: полиэтилен высокой и/или низкой плотности, полипропилен, блоксополимеры этилена с пропиленом, поливинилхлорид, поливинилиденфторид, сополимеры этилена и винилацетата как наиболее подходящих для радиационной модификации. Наиболее подходящими термоэластопластами для материала оболочки являются полиуретаны, например эластоллан или десмопан.

При испытании образцов кабеля предлагаемой конструкции был выявлен новый неизвестный ранее технический результат, а именно пропитка оболочки и/или изоляции кабеля ненасыщенными углеводородами с последующей радиационной модификацией приводит к существенному уменьшению гидрофильности полимеров, увеличению их взаимного адгезионного сцепления и, как следствие, увеличению ресурса работы кабеля.

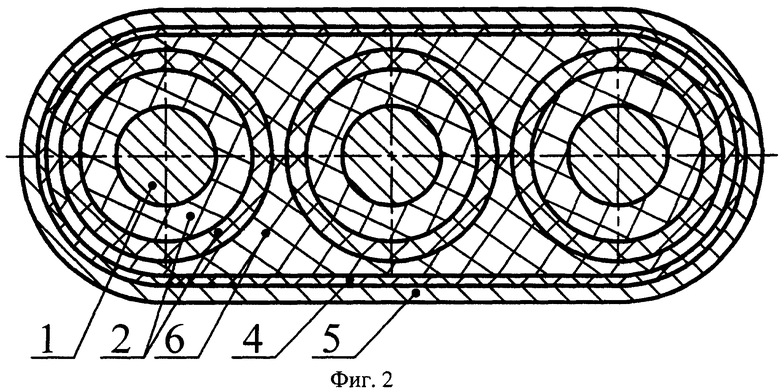

На фиг.1 изображен кабель с оболочкой из термоэластопласта, расположенной на каждой изолированной термопластом токопроводящей жиле, где: 1 - токопроводящая жила, 2 - изоляция жилы из термопласта, 3 - оболочка из термоэластопласта, 4 - подушка из нетканого технического полотна, 5 - броня из металлической ленты.

На фиг.2 кабель с общей оболочкой из термоэластопласта, расположенной на всех изолированных жилах сразу, где: 1 - токопроводящие жилы, 2 - изоляция жилы из термопласта, 6 - общая оболочка из термоэластопласта, 4 - подушка из нетканого технического полотна, 5 - броня.

Техническое полотно и металлическая броня дополнительно защищают кабель от механических повреждений. Такой кабель наиболее целесообразно применять в нефтяной промышленности, например, для питания погружных насосов. В случае применения кабеля в других областях промышленности дополнительную защиту изолированных токопроводящих жил техническим полотном 4 и броней из металлической ленты 5 применять не обязательно.

Кабель выполнен следующим образом: на токопроводящей жиле 1 расположена изоляция из термопласта 2, выполненная, например, из полиэтиленов высокой и/или низкой, плотности, полипропилена, блоксополимеров этилена с пропиленом, поверх которой либо на каждой жиле, либо на всех сразу расположена оболочка 3, 6 из термоэластопласта, например из эластоллана или десмопана, пропитанные ненасыщенными углеводородами, например этиленом, ацителеном, пентеном, октеном, деценом и/или их смесями.

Были изготовлены следующие образцы кабеля предлагаемой конструкции.

Образец 1. Сечение многопроволочной медной жилы 0,2-2,5 мм кв.

Второй слой изоляции и оболочку пропитывали в среде ацетилена при избыточном давлении до 0,5 МПа при комнатной температуре в течение 3 часов. Радиационную модификацию проводили ускоренными электронами с энергией 1,7 МэВ и дозой 50 КГр.

Образец 2

Изоляцию и оболочку пропитывали деценом при нормальных условиях в течение 3 часов. Радиационную модификацию проводили ускоренными электронами с энергией 1,7 МэВ и дозой 35 КГр.

Образец 3

Каждый слой пропитывали в среде этилена при избыточном давлении до 0,5 МПа в течение 3 часов при комнатной температуре. Радиационную модификацию проводили ускоренными электронами с энергией 1,7 МэВ и дозой 70 КГр.

Образец 4

Промежуток между изолированными жилами в общей оболочке выполнили равным 0,5 мм из расчета, что расплав эластоллана при экструзии полностью заполнит пространство между изолированными жилами без образования заполненных воздухом полостей. Каждый слой пропитывали в среде этилена при избыточном давлении до 0,5 МПа в течение 3 часов при комнатной температуре. Радиационную модификацию проводили ускоренными электронами с энергией 2,5 МэВ и дозой 70 КГр.

Ресурс работы кабеля оценивали по определению времени до разрушения оболочки из термоэластопласта при кипячении в воде с добавками минеральных кислот и солей, характерных для внутрискважинной жидкости, следующего состава: вода- 93,3%; гидрокарбонаты - 793,1 мг/л; ионы хлора - 42955 мг/л; ионы кальция - 14 мг/л; магния - 4,9 мг/л; ионы натрия и калия - 28103,7 мг/л; кислотность - 5,0; плотность - 1,048 г/см3. Испытания образцов кабеля нашей конструкции и конструкции прототипа показали, что через 250 часов кипячения их в воде указанного выше состава оболочка из термоэластопласта кабеля прототипа набухла и потрескалась. На кабеле предлагаемой нами конструкции никаких формоизменений и повреждений конструктивных элементов не обнаружено. Адгезионное сцепление слоев оценивали усилием, которое необходимо для отделения одного слоя от другого путем протягивания кабеля с поперечным надрезом измеряемого слоя через фильеру. Испытания показали, что в образцах кабеля предлагаемой конструкции усилие, определенное таким образом, увеличилось в 2-5 раза по сравнению с конструкцией прототипа. В кабеле предлагаемой конструкции усилие, необходимое для разрыва слоев, составляло до 500 кН.

Таким образом, пропитка изоляции и оболочки кабеля ненасыщенными углеводородами, а также выполнение промежутка между изолированными жилами в кабеле с общей оболочкой улучшают его характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИАЦИОННОГО СШИВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИОЛЕФИНОВ | 2004 |

|

RU2278129C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2006 |

|

RU2302678C1 |

| ДЕПРЕССОРНАЯ ПРИСАДКА ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2190006C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2006 |

|

RU2303307C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2006 |

|

RU2309474C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2003 |

|

RU2256969C1 |

| КАБЕЛЬ ДЛЯ ПОГРУЖНЫХ НЕФТЯНЫХ НАСОСОВ | 2008 |

|

RU2359351C1 |

| КАБЕЛЬ ДЛЯ ПОГРУЖНЫХ НЕФТЯНЫХ НАСОСОВ | 2008 |

|

RU2359350C1 |

| ОГНЕСТОЙКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ИЛИ ПРОВОД | 2004 |

|

RU2285306C2 |

| Способ радиационной сшивки полимерной изоляции электрических кабелей и проводов и устройство для его осуществления | 2017 |

|

RU2662532C1 |

Электрический кабель относится к кабельной технике и может быть использован в промышленности, в том числе нефтяной для питания погружных электросистем. Задачей изобретения является повышение ресурса работы кабеля при эксплуатации в контакте с агрессивной средой. Электрический кабель содержит изолированные термопластами токопроводящие жилы и оболочку из термоэластопласта, расположенную на каждой жиле и/или на всех вместе, при этом изоляция жил выполнена из бескислородно-радиационно-модифицированного через оболочку термопласта, а оболочка выполнена из пропитанного ненасыщенными углеводородами термоэластопласта. Пропитка изоляции из термопласта ненасыщенными углеводородами дополнительно улучшает характеристики кабеля. Выполнение промежутка между изолированными жилами в кабеле с общей оболочкой увеличивает ресурс его работы. 6 з.п. ф-лы, 2 ил.

1. Электрический кабель, содержащий изолированные термопластами токопроводящие жилы и оболочку из термоэластопласта, расположенную на каждой жиле и/или общей на всех вместе, при этом изоляция жил выполнена из бескислородно-радиационно-модифицированного через оболочку термопласта, а оболочка выполнена из пропитанного ненасыщенными углеводородами термоэластопласта.

2. Электрический кабель по п.1, характеризующийся тем, что изоляция жил выполнена из бескислородно-радиационно-модифицированного через оболочку пропитанного ненасыщенными углеводородами термопласта.

3. Электрический кабель по п.1, характеризующийся тем, что изоляция жил выполнена предпочтительно из бескислородно-радиационно-модифицированного через оболочку полиэтилена высокой и/или низкой плотности, полипропилена, блоксополимеров этилена с пропиленом, поливинилхлорида, винилиденфторида, сополимеров этилена с винилацетатом и/или их послойных комбинаций.

4. Электрический кабель по п.2 и/или 3, характеризующийся тем, что изоляция жил выполнена предпочтительно из бескислородно-радиационно-модифицированного через оболочку полиэтилена высокой и/или низкой плотности, полипропилена, блоксополимеров этилена с пропиленом, поливинилхлорида, винилиденфторида, сополимеров этилена с винилацетатом и/или их послойных комбинаций, пропитанных ненасыщенными углеводородами, выбранными из ряда этилена, ацетилена, пентена, октена, децена и/или их смесей.

5. Электрический кабель по п.1, характеризующийся тем, что оболочка выполнена предпочтительно из пропитанных ненасыщенными углеводородами полиуретанов.

6. Электрический кабель по п.1, характеризующийся тем, что оболочка выполнена предпочтительно из полиуретанов, пропитанных ненасыщенными углеводородами, выбранными из ряда: этилен, ацетилен, пентеа, октен, децен и/или их смесей.

7. Электрический кабель по п.1, характеризующийся тем, что изолированные жилы в общей оболочке размещены с промежутком между ними.

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2006 |

|

RU2309474C1 |

| Устройство для перекачивания и отделения от мязги виноградного, плодово-ягодного и т.п. сусла | 1940 |

|

SU63974A1 |

| Способ изготовления пластинчатых воздухонагревателей | 1949 |

|

SU89753A1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2006 |

|

RU2303307C1 |

| US 5612510 A, 18.03.1997 | |||

| JP 55134805 A, 21.10.1980. | |||

Авторы

Даты

2011-07-20—Публикация

2009-12-22—Подача