Область изобретения

Настоящее изобретение относится к способу получения вулканизуемых пероксидами бутильных иономеров, полученных взаимодействием галогенированного бутильного полимера, имеющего высокий мольный процент мультиолефина с, по меньшей мере, одним нуклеофилом на основе азота и/или фосфора.

Предшествующий уровень техники изобретения

Сополимер изобутилена и изопрена или ИИК представляет собой синтетический эластомер, обычно известный как бутилкаучук, который получали, начиная с 1940-х путем статистической катионной сополимеризации изобутилена с малыми количествами изопрена. Получающийся доступный в продаже ИИК, который в дальнейшем упоминают как ИИК с невысоким содержанием мультиолефина, имеет содержание мультиолефина между 1 и 2 мольных %. В результате своей молекулярной структуры ИИК с невысоким содержанием мультиолефина обладает высокой непроницаемостью для воздуха, высоким модулем потерь, стабильностью к окислению и повышенной усталостной прочностью (см. Chu, С.Y. and Vukov, R., Macromolecules, 18, 1423-1430, 1985).

Исторически низкое содержание ненасыщенности в ИИК с невысоким содержанием мультиолефина может поддерживать достаточную активность вулканизации для камер шин, но она недостаточна для целей применения во внутренней оболочке шины. По этой причине скорость вулканизации ИИК с невысоким содержанием мультиолефина должна быть увеличена галогенированием, чтобы давать реакционноспособные функциональные группы аллилгалогенида внутри эластомера. После галогенирования галогенированный ИИК (ГИИК) с невысоким содержанием моноолефина содержит аллилгалогенидные функциональные группы, которые позволяют нуклеофильные реакции алкилирования связанных с этим полимером аллилгалогенидов.

Недавно было показано, что обработка бромированного бутилкаучука с невысоким содержанием мультиолефина нуклеофилами на основе азота и/или фосфора в твердом состоянии приводит к возникновению иономеров на основе бутилкаучука с невысоким содержанием мультиолефина с интересными физическими и химическими свойствами (см. Parent, J. S.; Liskova, A.; Whitney, R.A.; Resendes, R. Journal of Polymer Science, Part A: Polymer Chemistry (Accepted July 26, 2005), Parent, J.S.; Liskova, A.; Resendes, R. Polymer 45, 8091-8096, 2004, Parent, J.S.; Penciu, A.; Guillen-Castellanos, S. A.; Liskova, A.; Whitney, R. A. Macromolecules 37, 7477-7483, 2004). Как раскрыто там, бутилкаучук с невысоким содержанием мультиолефина, пригодный для обработки нуклеофилами на основе азота и/или фосфора, имеет содержание мультиолефина (изопрена) между 0,05 и 0,4 мольными процентами.

Вулканизуемые пероксидами каучуковые соединения предоставляют несколько преимуществ над обычными, вулканизуемыми серой системами. Обычно эти соединения демонстрируют чрезвычайно высокие скорости вулканизации, и полученные вулканизованные изделия имеют тенденцию обладать превосходной теплостойкостью. Кроме того, вулканизуемые пероксидами составы, как предполагают, являются "чистыми" в том, что они не содержат никаких экстрагируемых неорганических примесей (например, серы). Чистые каучуковые изделия поэтому могут быть использованы, например, в крышках конденсаторов, биомедицинских устройствах, фармацевтические устройствах (пробки в содержащих медикаменты пузырьках, поршни в шприцах) и, возможно, в уплотнениях для топливных баков.

Хорошо установлено, что полиизобутилен и бутилкаучук с невысоким содержанием мультиолефина распадаются под действием органических пероксидов. Кроме того, патенты США №№3862265 и 4749505 раскрывают, что сополимеры С4-C7 изомонолефина с содержанием до 10 мас.% изопрена или до 20 мас.% параалкилстирола претерпевают уменьшение молекулярной массы, когда их подвергают смешиванию с высоким усилием сдвига. Этот эффект усиливается в присутствии свободнорадикальных инициаторов, таких как пероксиды. В последнее время получение вулканизуемых пероксидами соединений на основе бутилкаучука, которые используются в создании новых марок бутилкаучука с высоким содержанием изопрена (ИП), было показано в непрерывном процессе. В частности, СА 2418884 описывает непрерывное получение бутилкаучука с уровнями содержания изопрена в пределах от 3 до 8 мольных %. При таких доступных теперь повышенных уровнях изопрена неожиданно возможно получить галогенированные аналоги бутилкаучука, которые содержат функциональные группы аллилгалогенида в пределах от 3 до 8 мольных %. При использовании реакционноспособных аллилгалогенидных функциональных групп возможно получать иономерные продукты на основе бутилкаучука и, в конечном счете, оптимизировать уровни остаточного мультиолефина, тем самым облегчая вулканизацию пероксидом составов на основе этого материала.

Краткое содержание изобретения

Настоящее изобретение относится к способу получения вулканизуемых пероксидами иономеров на основе бутилкаучука из новых марок галогенированного бутилкаучука с высоким содержанием мультиолефина.

Соответственно, настоящее изобретение обеспечивает способ производства бутильных иономеров путем (а) полимеризации, по меньшей мере, одного изоолефинового мономера, по меньшей мере, одного мультиолефинового мономера и, при необходимости, дополнительных сополимеризуемых мономеров в присутствии АlСl3 и источника протонов и/или катионогена, способного инициировать процесс полимеризации, и, по меньшей мере, одного мультиолефинового сшивающего агента, чтобы получить бутильный полимер с высоким содержанием мультиолефина, затем (б) галогенирования бутильного полимера с высоким содержанием мультиолефина и (в) взаимодействия галогенбутильного полимера с высоким содержанием мультиолефина с, по меньшей мере, одним нуклеофилом на основе азота и/или фосфора.

Бутильный иономер, полученный по этому способу, содержит алкилированные аллилгалогениды с азотом и/или фосфором, иначе известные как иономерные структуры, в месте исходного неалкилированного аллилгалогенида, присутствующего в галогенбутильных полимерах. Соответственно, настоящее изобретение также обеспечивает бутильный иономер, содержащий от около 0,05 до 2,0 мольных % иономерных фрагментов и от 2 до 10 мольных % мультиолефина.

Подробное описание изобретения

Получение бутильных полимеров с высоким содержанием мультиолефина

Бутильный полимер с высоким содержанием мультиолефина, используемый в получении бутильного иономера по настоящему изобретению, получают из, по меньшей мере, одного изоолефинового мономера, по меньшей мере, одного мультиолефинового мономера и, при необходимости, дополнительных сополимеризуемых мономеров.

Настоящее изобретение не ограничивается специфическим изоолефином. Однако изоолефины в интервале от 4 до 16 атомов углерода, предпочтительно 4-7 атомов углерода, такие как изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси являются предпочтительными. Более предпочтительным является изобутилен.

Настоящее изобретение не ограничено специфическим мультиолефином. Любой мультиолефин, сополимеризуемый с изоолефином, известный специалисту в данной области техники, может быть использован. Однако используют мультиолефины в интервале от 4 до 14 атомов углерода, такие как изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси, предпочтительно, диены с сопряженными двойными связями. Наиболее предпочтительно использовать изопрен.

В настоящем изобретении также может быть использован β-пинен в качестве сомономера для изоолефина.

В качестве возможных мономеров может быть использован любой мономер, сополимеризуемый с изоолефинами и/или диенами, известный специалисту в данной области техники. Предпочтительно используют α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен. Также могут быть использованы в настоящем изобретении инден и другие производные стирола.

Предпочтительно смесь мономеров для получения бутильного полимера с высоким содержанием мультиолефина содержит в интервале от 80 до 95 мас.%, по меньшей мере, одного изоолефинового мономера и в интервале от 4,0 до 20 мас.%, по меньшей мере, одного мультиолефинового мономера и/или β-пинена и в интервале от 0,01 до 1 мас.%, по меньшей мере, одного мультиолефинового сшивающего агента. Более предпочтительно, смесь мономеров содержит в интервале от 83 до 94 мас.%, по меньшей мере, одного изоолефинового мономера и в интервале от 5,0 до 17 мас.% мультиолефинового мономера или β-пинена и в интервале от 0,01 до 1 мас.%, по меньшей мере, одного мультиолефинового сшивающего агента. Наиболее предпочтительно смесь мономеров содержит в интервале от 85 до 93 мас.%, по меньшей мере одного изоолефинового мономера и в интервале от 6,0 до 15 мас.%, по меньшей мере, одного мультиолефинового мономера, включая β-пинен, и в интервале от 0,01 до 1 мас.%, по меньшей мере, одного мультиолефинового сшивающего агента.

Среднемассовая молекулярная масса бутильного полимера с высоким содержанием мультиолефина (Mw) составляет, предпочтительно, более 240 кг/моль, более предпочтительно, более 300 кг/моль, еще более предпочтительно, более 500 кг/моль, наиболее предпочтительно, более 600 кг/моль.

Содержание геля в бутильном полимере с высоким содержанием мультиолефина составляет предпочтительно менее 10 мас.%, более предпочтительно менее 5 мас.%, еще более предпочтительно менее 3 мас.%, наиболее предпочтительно менее 1 мас.%. Применительно к настоящему изобретению подразумевается, что термин "гель" обозначает фракцию полимера, не растворимую в течение 60 минут в циклогексане при кипячении с обратным холодильником.

Полимеризацию бутильного полимера с высоким содержанием мультиолефина проводят в присутствии АlСl3 и источника протонов и/или катионогена, способного к инициированию процесса полимеризации. Источник протонов, пригодный в настоящем изобретении, включает любое соединение, которое производит протон при добавлении к АlСl3 или композиции, содержащей АlСl3. Протоны могут быть генерированы из реакции АlСl3 с источниками протонов, такими как вода, спирт или фенол, для получения протона и соответствующего побочного продукта. Такая реакция может быть предпочтительной в случае, когда реакция источника протонов протекает быстрее с протонированной добавкой, по сравнению с его реакцией с мономерами. Другие реагенты, генерирующие протоны, включает тиолы, карбоновые кислоты и тому подобное. По настоящему изобретению, когда желателен низкомолекулярный бутильный полимер с высоким содержанием мультиолефина, предпочтительным является алифатический или ароматический спирт. Наиболее предпочтительный источник протон представляет собой воду. Предпочтительное отношение АlСl3 к воде находится между 5:1 и 100:1 по массе. Может быть предпочтительным дополнительно вводить каталитические системы, получаемые из АlСl3, диэтилалюминийхлорид, этилалюминийдихлорид, тетрахлорид титана, тетрахлорид олова, трехфтористый бор, треххлористый бор или метилалюмоксан.

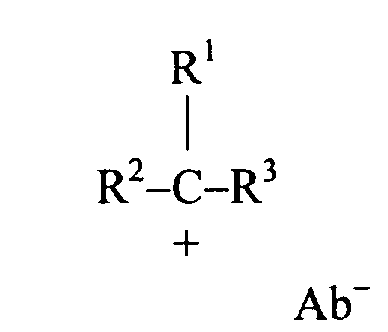

В дополнение или вместо источника протонов может быть использован катионоген, способный к инициированию процесса полимеризации. Подходящий катионоген включает любое соединение, которое генерирует карбокатион при существующих условиях. Предпочтительная группа катионогенов включает карбокатионные соединения, имеющие формулу:

где R1, R2 и R3 являются независимо водородом, либо линейной, разветвленной или циклической ароматической или алифатической группой при условии, что только одна из R1, R2 и R3 может быть водородом. Предпочтительно, R1, R2 и R3 представляют собой независимо C1-С20 ароматическую или алифатическую группу. Неограничивающие примеры подходящих ароматических групп могут быть выбраны из фенила, толила, ксилила и бифенила. Неограничивающие примеры подходящих алифатических групп включают метил, этил, пропил, бутил, пентил, гексил, октил, нонил, децил, додецил, 3-метилпентил и 3,5,5-триметилгексил.

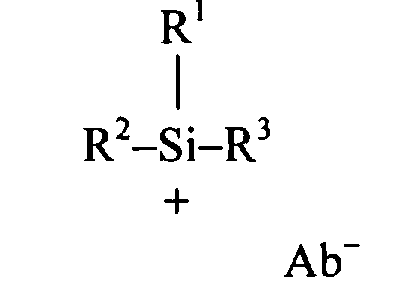

Другая предпочтительная группа катионогенов включает замещенные силильные катионные соединения, имеющие формулу:

где R1, R2 и R3 являются независимо водородом, либо линейной, разветвленной или циклической ароматической или алифатической группой при условии, что только одна из R1, R2 и R3 может быть водородом. Предпочтительно ни одна из R1, R2 и R3 не представляют собой Н. Предпочтительно R1, R2 и R3 представляют собой независимо C1-С20 ароматическую или алифатическую группу. Более предпочтительно R1, R2 и R3 представляют собой независимо C1-C8 алкильную группу. Примеры пригодных ароматических групп могут быть выбраны из фенила, толила, ксилила и бифенила. Неограничивающие примеры используемых алифатических групп включают метил, этил, пропил, бутил, пентил, гексил, октил, нонил, децил, додецил, 3-метилпентил и 3,5,5-триметилгексил. Предпочтительная группа реакционноспособных замещенных силильных катионов включает триметилсилильную, триэтилсилильную и бензилдиметилсилильную. Такие катионы могут быть получены, например, обменом гидридной группы в R1R2R3Si-H с некоординирующим анионом (НКА), таким как Ph3C+B(pfp)4 -, давая композиции, такие как RlR2R3SiB(pfp)4, из которых в подходящем растворителе получают катион.

Согласно настоящему изобретению Аb- обозначает анион. Предпочтительные анионы включают те, которые содержат один координационный комплекс, обладающий ядром из металла или металлоида, несущего заряд, которое отрицательно заряжено до степени, необходимой, чтобы сбалансировать заряд на активных каталитических продуктах, которые могут формироваться, когда объединяют эти два компонента. Более предпочтительно, Аb- соответствует соединению общей формулы [МQ4]-, где М представляет собой бор, алюминий, галлий или индий в формальной степени окисления +3; и Q независимо выбран из гидридного, диалкиламидного, галогенидного, гидрокарбильного, гидрокарбилоксидного, гидрокарбильного, замещенного галогеном, гидрокарбилоксидного, замещенного галогеном, и силилгидрокарбильного, замещенного галогеном, радикалов.

Предпочтительно, органические нитросоединения или переходные металлы не используют в способе по настоящему изобретению.

Реакционная смесь, используемая для производства бутильного полимера с высоким содержанием мультиолефина, также содержит мультиолефиновый сшивающий агент. Термин «сшивающий агент» известен специалистам в данной области техники, и, как подразумевается, обозначает соединение, которое вызывает химическую сшивку между полимерными цепями, в противоположность «мономеру», который будет добавляться к цепи. Некоторые простые предварительные испытания могут показывать, будет ли соединение действовать как мономер или как сшивающий агент. Выбор сшивающего агента не ограничивается. Предпочтительно, сшивающий агент содержит мультиолефиновое углеводородное соединение. Их примеры включают норборнадиен, 2-изопропенилнорборнен, 2-винилнорборнен, 1,3,5-гексатриен, 2-фенил-1,3-бутадиен, дивинилбензол, диизопропенилбензол, дивинилтолуол, дивинилксилол и их С1-C20 алкилзамещенные производные. Более предпочтительно, мультиолефиновый сшивающий агент представляет собой дивинилбензол, диизопропенилбензол, дивинилтолуол, дивинилксилол и их C1-С20 алкилзамещенные производные и/или смеси данных соединений. Наиболее предпочтительно, мультиолефиновый сшивающий агент содержит дивинилбензол и диизопропенилбензол.

Полимеризация бутильного полимера с высоким содержанием мультиолефина может быть проведена в непрерывном процессе в суспензии в подходящем растворителе, таком как хлоралканы, как описано в патенте США 5417930.

Мономеры обычно полимеризуют по катионному механизму, предпочтительно, при температурах в интервале от -120°С до +20°С, предпочтительно, в интервале от -100°С до -20°С и давлениях в интервале от 0,1 до 4 бар.

Использование реактора непрерывного действия в противоположность реактору периодического действия, по-видимому, оказывает положительный эффект на процесс. Предпочтительно, процесс проводят, по меньшей мере, в одном реакторе непрерывного действия, имеющем объем между 0,1 м3 и 100 м3, более предпочтительно, между 1 м3 и 10 м3.

Инертные растворители или разбавители, известные специалистам в данной области техники для бутильной полимеризации, могут быть рассмотрены в качестве растворителей или разбавителей (реакционной среды). Они включают алканы, хлоралканы, циклоалканы или ароматические соединения, которые часто являются также моно- или полизамещенными галогенами. Смеси гексан/хлоралкан, хлористый метил, хлористый метилен или их смеси могут быть предпочтительными. Предпочтительно, в способе по настоящему изобретению используют хлоралканы.

Полимеризацию, предпочтительно, проводят непрерывно. Процесс, предпочтительно, проводят со следующими тремя потоками подачи:

I) растворитель/разбавитель + изоолефин (предпочтительно, изобутилен) + мультиолефин (предпочтительно, диен, изопрен),

II) инициирующая система,

III) мультиолефиновый сшивающий агент.

Необходимо заметить, что мультиолефиновый сшивающий агент может также быть добавлен в том же потоке подачи, что и изоолефин и мультиолефин.

Получение галогенбутильного полимера с высоким содержанием мультиолефина

Готовый бутильный полимер с высоким содержанием мультиолефина затем может быть подвергнут процессу галогенирования, чтобы произвести галогенбутильные полимеры с высоким содержанием мультиолефина. Бромирование или хлорирование могут быть проведены по способу, известному специалистам в данной области техники, такому как процедуры, описанные в Pubber Technology, 3rd Ed., Edited by Maurice Morton, Kluwer Academic Publishers, стр.297-300 и ссылках, цитируемых там.

Готовый галогенбутильный полимер с высоким содержанием мультиолефина должен иметь общее содержание аллилгалогенида от 0,05 до 2,0 мольных %, более предпочтительно от 0,2 до 1,0 мольных % и еще более предпочтительно от 0,5 до 0,8 мольных %. Галогенбутильный полимер с высоким содержанием мультиолефина должен также содержать остаточные уровни мультиолефина в пределах от 2 до 10 мольных %, более предпочтительно от 3 до 8 мольных % и еще более предпочтительно от 4 до 7,5 мольных %.

Получение бутильного иономера с высоким содержанием мультиолефина

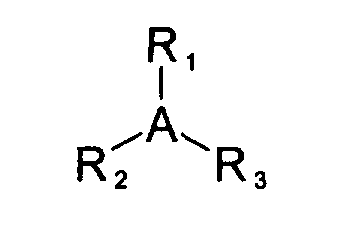

По способу настоящего изобретения галогенбутильный полимер с высоким содержанием мультиолефина может затем быть подвергнут реакции, по меньшей мере, с одним нуклеофилом, содержащим азот и/или фосфор, следующей формулы:

где А представляет собой азот или фосфор,

R1, R2 и R3 выбраны из группы, состоящей из линейных или разветвленных C1-C18 алкильных заместителей, арильного заместителя, который представляет собой моноциклический или составленный из конденсированных C4-C8 колец, и/или гетероатома, выбранного, например, из В, N, О, Si, Р и S.

В общем, подходящий нуклеофил будет содержать, по меньшей мере, один нейтральный центр азота или фосфора, который обладает неподеленной парой электронов, которая является как электронно, так и стерически доступной для участия в реакциях нуклеофильного замещения. Подходящие нуклеофилы включают триметиламин, триэтиламин, триизопропиламин, три-н-бутиламин, триметилфосфин, триэтилфосфин, триизопропилфосфин, три-н-бутилфосфин и трифенилфосфин.

Согласно настоящему изобретению количество нуклеофила, реагирующего с бутилкаучуком с высоким содержанием мультиолефина, находится в интервале от 1 до 5 молярных эквивалентов, более предпочтительно от 1,5 до 4 молярных эквивалентов и еще более предпочтительно от 2 до 3 молярных эквивалентов относительно общего молярного количества аллилгалогенида, присутствующего в галогенбутильном полимере с высоким содержанием мультиолефина.

Галогенбутильный полимер с высоким содержанием мультиолефина и нуклеофил могут взаимодействовать в течение около от 10 до 90 минут, предпочтительно от 15 до 60 минут и более предпочтительно от 20 до 30 минут при температурах в пределах от 80 до 200°С, предпочтительно от 90 до 160°С и более предпочтительно от 100 до 140°С.

Получающийся иономер на основе галогенбутильного полимера с высоким содержанием мультиолефина предпочтительно имеет от 0,05 до 2,0 мольных %, более предпочтительно от 0,2 до 1,0 мольных % и еще более предпочтительно от 0,5 до 0,8 мольных % иономерных фрагментов и от 2 до 10 мольных %, более предпочтительно от 3 до 8 мольных % и еще более предпочтительно от 4 до 7,5 мольных % мультиолефина.

Получающийся иономер по настоящему изобретению также может быть смесью связанных с полимером иономерных фрагментов и аллилгалогенида так, что общее мольное количество иономерных фрагментов и аллилгалогенидных функциональных групп присутствует в интервале от 0,05 до 2,0 мольных %, более предпочтительно от 0,2 до 1,0 мольных %, и еще более предпочтительно от 0,5 до 0,8 мольных %, причем остаточный мультиолефин присутствует в интервале от 0,2 до 1,0 мольных % и еще более предпочтительно от 0,5 до 0,8 мольных %.

Следующие примеры предоставлены для иллюстрации настоящего изобретения.

Примеры

Оборудование: 1H ЯМР спектры записывали с помощью спектрометра Bruker DRX500 (500,13 МГц 1H) в CDCl3 с химическими сдвигами относительно тетраметилсилана.

Материалы: Все реагенты, если не указано иначе, использовали, как они получены от Sigma-Aldrich (Oakville, Онтарио, Канада). Бутильный изобутилен-изопреновый каучук (BIIR) (BB2030) использовали, как он поставлен LANXESS Inc. Эпоксидированное соевое масло (L.V. Lomas) и Irganox 1076 (CIBA Canada Ltd.) использовали, как они получены от их соответствующих поставщиков.

Пример 1: Получение бутильного изобутилен-изопренового каучука с высоким содержанием изопрена

110 мл элементарного брома добавляли к 6,5%-му мольному раствору 7 кг бутильного полимера с высоким содержанием 1,4-изопрена, полученного по Примеру 2 в СА 2418884, в 31,8 кг гексанов и 2,31 кг воды в реакторе емкостью 95 л при быстром перемешивании. Через 5 минут реакцию обрывали добавлением щелочного раствора 76 г NaOH в 1 л воды. После дополнительных 10 минут перемешивания добавляли к реакционной смеси раствор стабилизаторов 21,0 г эпоксидированного соевого масла и 0,25 г Irganox® 1076 в 500 мл гексанов и одно из 47,0 г эпоксидированного соевого масла и 105 г стеарата кальция в 500 мл гексанов. После дополнительного 1 ч перемешивания выделяли бутильный полимер с высоким содержанием мультиолефина коагуляцией водяным паром. Готовый материал сушили до постоянного веса с использованием двух вальцов 10 дюймов на 20 дюймов, работающих при 100°С. Микроструктура полученного материала представлена в Таблице 1.

Пример 2: Получение иономера ИИК с высоким содержанием изопрена

48 г продукта из Примера 1 и 4,7 г (3 молярных эквивалента относительно содержания аллилбромида согласно Примеру 1) трифенилфосфина добавляли в закрытый смеситель Брабендера (Brabender) (емкость 75 г), работающий при температуре 100°С и частоте вращения ротора 60 об/мин. Смешивание проводили в целом в течение 60 минут. Анализ конечного продукта с помощью 1H ЯМР подтверждал полную конверсию всех участков аллилбромида Примера 1 в соответствующие иономерный продукт. Также было обнаружено, что полученный материал имел около 4,20 мольных % 1,4-изопрена.

Как можно увидеть из примеров, описанных выше, обработка аналога бромированного бутильного полимера с высоким содержанием изопрена (Пример 1) нейтральным нуклеофилом на основе фосфора приводит к формированию соответствующего бутильного иономера с высоким содержанием изопрена (Пример 2). Способ, описанный в Примере 2, имеет общую применимость и может быть использован для получения вулканизуемых пероксидами бутильных иономеров с высоким содержанием изопрена из бромированного полимера с высоким содержанием изопрена и нейтральных нуклеофилов на основе фосфора и/или азота.

Изобретение относится к способу получения вулканизуемых пероксидами галогенбутильных иономеров с высоким содержанием мультиолефина. Способ получения галогенбутильного иономера с высоким содержанием мультиолефина включает полимеризацию смеси мономеров, содержащей 80-95 мас.% изобутенового мономера и 4-20 мас.% изопренового мономера в присутствии АlСl3 и источника протонов и/или карбокатионного соединения или силилиевого катионного соединения, способного инициировать полимеризацию и 0,01-1,0 мас.% мультиолефинового сшивающего агента, галогенирование бутильного полимера и взаимодействие с нуклеофилом на основе фосфора. Изобретение позволяет получить галогенбутильный иономер с высоким содержанием мультиолефина от около 2 до 10 мол.%. 2 н. и 9 з.п. ф-лы, 1 табл.

1. Способ получения галогенбутильного иономера с высоким содержанием

мультиолефина, предусматривающий:

(а) полимеризацию смеси мономеров, содержащей от 80 до 95 мас.% изобутенового мономера и в интервале от 4 до 20 мас.% изопренового мономера в присутствии АlСl3 и источника протонов и/или карбокатионного соединения или силилиевого катионного соединения, способного инициировать процесс полимеризации, и в интервале от 0,01 до 1,0 мас.% по меньшей мере одного мультиолефинового сшивающего агента, для получения бутильного полимера с высоким содержанием мультиолефина, затем

(б) галогенирование бутильного полимера с высоким содержанием мультиолефина и

(в) взаимодействие галогенбутильного полимера с высоким содержанием мультиолефина по меньшей мере с одним нуклеофилом на основе фосфора.

2. Способ по п.1, в котором смесь мономеров содержит в интервале от 83 до 94 мас.% изобутенового мономера и в интервале от 5 до 17 мас.% изопренового мономера.

3. Способ по п.1, в котором смесь мономеров содержит в интервале от 85 до 93 мас.% изобутенового мономера и в интервале от 6 до 15 мас.% изопренового мономера.

4. Способ по п.1, где сшивающий агент выбран из группы, состоящей из норборнадиена, 2-изопропенилнорборнена, 2-винилнорборнена, 1,3,5-гексатриена, 2-фенил-1,3-бутадиена, дивинилбензола, диизопропенилбензола, дивинилтолуола, дивинилксилола и их С1-С20 алкилзамещенных производных.

5. Способ по п.1, где бутильный полимер с высоким содержанием мультиолефина галогенирован бромом или хлором.

6. Способ по п.1, где нуклеофил выбран из группы, состоящей из триметилфосфина, триэтилфосфина, триизопропилфосфина, три-н-бутилфосфина, трифенилфосфина и их смесей.

7. Способ по п.1, где бутильный иономер с высоким содержанием мультиолефина содержит от около 2 до 10 мол.% изопрена.

8. Способ по п.1, где бутильный иономер с высоким содержанием мультиолефина содержит от около 4,0 до 7,5 мол.% изопрена.

9. Галогенбутильный иономер с высоким содержанием мультиолефина, полученный согласно способу п.1.

10. Галогенбутильный иономер с высоким содержанием мультиолефина по п.9, где иономер содержит от 2 до 10 мол.% изопрена.

11. Галогенбутильный иономер с высоким содержанием мультиолефина по п.10, где иономер содержит от около 4,0 до 7,5 мол.% изопрена.

| УСТАНОВКА ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 2008 |

|

RU2418884C2 |

| J.SCOTT, PARENT ET AL | |||

| POLYMER, 2004, 37, p.7477-7483 | |||

| СОПОЛИМЕРЫ ИЗОМОНООЛЕФИНА И ВИНИЛОВОГО АРОМАТИЧЕСКОГО МОНОМЕРА С ПРИВИТЫМ СИЛАНОМ | 2000 |

|

RU2243239C2 |

| АМОРФНЫЕ СУБМИКРОННЫЕ ЧАСТИЦЫ | 2007 |

|

RU2458741C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

Авторы

Даты

2011-07-27—Публикация

2006-08-16—Подача