Изобретение относится к технологии получения синтетических каучуков, в частности галоидированных бутилкаучуков, и может быть использовано в нефтехимической промышленности.

Известен способ получения галоидированного бутилкаучука путем введения агента галогенирования в органический раствор ненасыщенного эластомера, представляющего собой сополимер, содержащий 85-99,5 мас. % изоолефина, 15-0,5 мас. % сопряженного диолефина, растворенный в C5-C8инертном углеводородном растворителе, при температуре от -20 до 75оС до степени хлорирования от 0,2 до 1,1 моля элементарного хлора на ненасыщенность диеновой части каучука (пат. Великобритании 1443980, кл. СЗР, опубл. 28.07.76, приоритет США от 22.12.72 317716).

Недостатком способа являются большие затраты энергоресурсов на дегазацию галоидированного бутилкаучука, большое количество сточных вод. а также значительный перерасход галоидирующего агента, снижение молекулярной массы бутилкаучука.

Наиболее близким по своей технической сущности к заяляемому способу получения галоидированного бутилкаучука является способ получения галоидированных эластомеров, заключающийся в сополимеризации изоолефиновых углеводородов, например изобутилена, с диеновым углеводородом в присутствии катализатора до достижения в сополимере 70% изобутилена и 30% диеновых углеводородов, обычно до содержания изобутилена 85,0-99,5 и диеновых углеводородов 0,5-15,0% предпочтительно, до содержания изобутилена 95,0-99,5% и диеновых углеводородов 0,5-5,0% и молекулярной массы от 25000 до 500000, лучше от 100000 до 250000, с последующим непрерывным галогенированием полученного бутилкаучука галогенирующим агентом, например хлором, бромом или галогенсодержащим веществом, выделяющим галогены при нагревании, включающий непрерывный контакт каучука с галогеном при температуре менее 170oC, а еще лучше меньше 140-120оС в реакторе-экструдере, который включает зону питания, реакционную зону, зону нейтрализации, зону промывки и выходную сушильную зону, причем каучук на галогенирование подают как в сухом виде, так и влажным, содержащим 0-15 мас. % воды, лучше 0-5% или еще лучше 0-1%, при необходимости в каучук для облегчения транспортирования каучука и создания однородной массы в зоне питания подают углеводородный растворитель в количествах не больше, чем 50% от массы каучука, предпочтительно, меньше 5-15 мас. % (пат. США 4384072, опубл. 17.05.83).

Основным недостатком указанного способа является сложность конструкции реактора экструдера, необходимость использования дорогостоящих малокоррозионных сплавов для изготовления реактора, высокая зольность готового каучука и невысокая удельная производительность. Кроме того, при использовании углеводородного растворителя необходима зона дегазации галобутилкаучука от растворителя, так как применение зоны сушки приведет к выбросу больших количеств углеводородов в атмосферу цеха, либо потребует организацию их абсорбции, адсорбции или дожига. Использование же высоких температур галогенирования может привести к деструкции каучука и к перегалогенированию отдельных частиц каучука, то есть к получению галобутилкаучука с высокой неоднородностью.

Целью изобретения является упрощение технологии, повышение однородности галобутилкаучука и увеличение удельной производительности.

Указанная цель достигается тем, что в предлагаемом способе получения галоидированного бутилкаучука, получаемого сополимеризацией изобутилена с диеновым углеводородом в присутствии катализатора, путем обработки гранул или крошки каучука инертным углеводородным растворителем, включающем галогенирование бутилкаучука галоидирующим агентом при температуре от 0оС до 100оС при необходимости гранулы или крошку каучука до обработки инертным углеводородным растворителем обрабатывают галоидирующим агентом до достижения 10-50%-ной степени галогенирования, инертный углеводородный растворитель при обработке гранул или крошки бутилкаучука подают в количестве (5-15)% от массы бутилкаучука с последующим галогенированием, смешением с водой с возможным совмещением стадий смешения с водой и галогенирования обработанных инертным углеводородным растворителем гранул или крошки бутилкаучука, затем осуществляют концентрирование, нейтрализацию кислых продуктов реакции, отмывку водой от образующихся солей и отпарку от углеводородов дегазацией, выделение и сушку, при этом обработку гранул или крошки каучука инертным углеводородным растворителем и выделение осуществляют, по крайней мере, в червячных агрегатах.

В качестве галоидирующего агента используют хлор, бром, йод, фтор или их смеси и при необходимости дополнительно вводят вещества, выбранные из группы н-бромацетамида, н-бром(хлор)сукцинимида, дисульфурдихлорида или дисульфурдибромида, дихлоркарбена, причем последние подают в процессе сушки галоидированного бутилкаучука в количествах, необходимых для достижения заданной степени галогенирования.

Галогенирование обработанных инертным углеводородным растворителем гранул или крошки бутилкаучука осуществляют как непосредственной подачей галоидирующего агента, так и его введением с углеводородным растворителем и галоидирующий агент, подаваемый на предварительное или окончательное галогенирование гранул или крошки каучука, применяют как в чистом виде, так и в разбавленном инертным носителем.

В отличие от известного способа получения галоидированного бутилкаучука предлагаемый способ позволяет упростить технологию, увеличить удельную производительность, снизить энергетические затраты, так как на обработку гранул или крошки бутилкаучука подают только (5-15)% от массы бутилкаучука вместо 50%. Обработка гранул или крошки бутилкаучука, возможно уже после частичного галогенирования до достижения 10-50% степени галогенирования, до состояния набухания полимера позволяет достичь необходимой степени взаимодействия галоидирующего агента с бутилкаучуком, а за счет двухстадийной обработки галоидирующим агентом повысить и степень галогенирования при минимальном расходе галоидирующего агента, способствующем наименьшим затратам щелочи на нейтрализацию кислых продуктов реакции и воды на отмывку от образующихся солей.

Кроме того, использование более низких температур галогенирования и меньших сдвиговых напряжений в процессе галогенирования исключает деструкцию каучука и повышает его однородность.

Возможности способа расширяются благодоря использованию при необходимости и двухстадийного введения углеводородного растворителя, до предварительной обработки гранул или крошки бутилкаучука галоидирующим агентом и после нее.

Использование для галогенирования не только гранул или сухой крошки бутилкаучука, но и концентрированной дисперсии каучука в воде (или влажной крошки) позволяют осуществить процесс как при одновременном их смешении с водой, то есть подачу галоидирующего агента и воды, необходимой для исключения слипания частиц каучука, подвергнутых галоидированию, и обеспечения заданной температуры процесса и извлечения кислых продуктов, проводят одновременно, или сначала осуществляют галогенирование сухой крошки или концентрированной дисперсии каучука галоидирующим агентом для экономии расхода последнего, затем подают воду на смешение с обработанным каучуком и проводят завершающую стадию галогенирования, отмывку каучука от кислых продуктов и обеспечивают заданную температуру процесса. Эти приемы позволяют исключить местные завышения температуры и перегалоидирование каучука, что повышает качество последнего.

Применение как чистого галоидирующего агента, так и разбавленного инертным носителем позволяет в отличие от известного способа интенсифицировать процесс галогенирования и расширить количество каналов управления процессом. Для этой цели служит также использование последней стадии - сушки каучука для корректировки процесса галогенирования и доведения степени галогенирования до заданного значения.

Кроме того, в отличие от известного способа предлагаемый способ обеспечивает более высокую экологическую обстановку производства, снижает выбросы углеводородов в атмосферу.

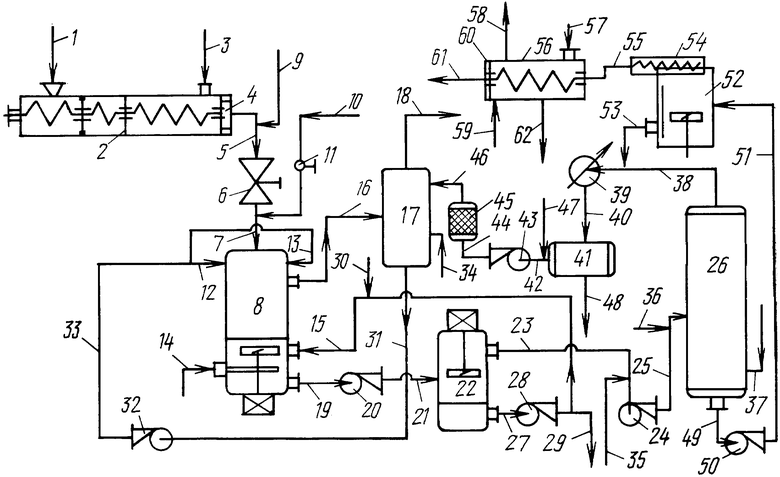

Способ получения галоидированного бутилкаучука осуществляют, например, следующим образом (см. чертеж):

Сухую крошку или концентрированную дисперсию каучука в воде с содержанием каучука 15-25% подают по линии 1 в червячный пресс 2 специальной конструкции с разрывной зоной перед фильерной доской, куда по линии 3 подают при необходимости часть углеводородного растворителя, особенно в период пуска или останова пресса при использовании сухой крошки каучука.

Полученные в грануляторе 4 гранулы каучука подают по линии 5 через открытую запорную арматуру 6 и далее по линии 7 в реактор 8 для галогенирования бутилкаучука при температуре (0-100)oC, предпочтительно (30-70)оС.

Концентрированную дисперсию каучука направляют при необходимости непосредственно в реактор 8, минуя червячный пресс 2, по линии 9.

Предварительную обработку гранул или крошки бутилкаучука проводят галоидирующим агентом, подаваемым по линии 10 через запорную арматуру 11 в линию 7, либо в линию 3 непосредственно с углеводородным растворителем. По линиям 12 и 13 направляют основную массу углеводородного растворителя для обработки гранул или крошки бутилкаучука с доведением содержания углеводородного растворителя в каучуке (5-15)% от массы последнего, обеспечивающего достижение состояния набухания каучука, затем последний подвергают галогенированию как за счет галоидирующего агента, вводимого с растворителем по линиям 12 и 13, так и за счет подачи чистого или разбавленного инертным носителем, например азотом, галоидирующего агента по линии 14.

В качестве галоидирующего агента используют хлор, бром, фтор, иод или их смеси и/или их соединения с другими веществами, выделяющими эти галогены при нагревании.

В реакторе 8 процесс галогенирования осуществляют как в верхней зоне за счет введения галоидирующего агента с углеводородным растворителем, так и в нижней зоне, куда подают по линии 15 воду для смешения с набухшей крошкой каучука. Кислые продукты реакции и непрореагировавшие газообразные галоидирующие агенты выводят по линии 16 на абсорбцию при температуре 10-20оС углеводородным растворителем, лучше гексаном или гептан-гексановой фракцией, в абсорбер 17, а неабсорбированные кислые продукты и газообразные галоидирующие агенты по линии 18 выводят на абсорбцию водой (на схеме не показано).

Одним из самых основных отличий по сравнению с известным способом является более равномерное распределение галоидирующего агента вокруг частиц каучука, подаваемых на галогенирование, связанное с меньшей вязкостью реакционной смеси. В известном способе получения галоидированного бутилкаучука имеет место перегалоидирование из-за легкости образования газовых пузырей агента в высоковязкой жидкости, какой является каучук в текучем состоянии.

Обволакивание крошки или гранул каучука в предлагаемом способе углеводородным растворителем, насыщенным галоидирующим агентом, обеспечивает одинаковую концентрацию последнего вокруг частиц каучука и равномерное проникновение в поры крошки или гранулы каучука. Предварительная же обработка пористой крошки или гранул галоидирующим агентом (или совместно с растворителем) позволяет проникнуть агенту в поры еще до окончательного обволакивания частиц каучука насыщенным углеводородным растворителем. Применение же воды резко повышает безопасность процесса, исключая перегревы. Кроме того, предлагаемый способ галоидирования бутилкаучука позволяет значительно сократить расход инертного носителя галоидирующего агента, например азота, из-за применения двухстадийного галогенирования и использования небольших расходов растворителя. Дисперсию галоидированного бутилкаучука в воде из реактора 8 выводят по линии 19 насосом 20 и далее по линии 21 направляют в концентратор 22 с мешалкой, в котором в отличие от известного способа легко осуществляют разделение концентрированной дисперсии каучука от кислой воды. Дисперсию каучука с содержанием последнего 15-25 мас. % по линии 23 насосом 24 и далее по линии 25 подают в отпарную колонну-дегазатор 26, а воду по линии 27 насосом 28 по линии 15 частично возвращают в реактор 8, а оставшуюся часть воды выводят по линии 29 на нейтрализацию. Подпитку свежей воды в реактор 8 осуществляют по линии 30. Углеводородный растворитель, насыщенный галоидирующим агентом в абсорбере 17, возвращают в реактор 8 по линии 31 насосом 32 и далее по линии 33. В абсорбер 17 по линии 34 при необходимости подают свежий галоидирующий агент.

В отличие от известного способа эта схема позволяет существенно облегчить управление процессом галогенирования бутилкаучука, а также обеспечить наименьшие потери галоидирующего агента.

Водный раствор щелочи (едкий калий и едкий натрий) на нейтрализацию вводят по линии 35. После смешения с циркуляционной водой, подаваемой по линии 36, дисперсию каучука в воде, содержащую 10-20% каучука отпаривают в отпарной колонне 26 от углеводородного растворителя. Теплоту, необходимую для испарения растворителя, вводят с горячей циркуляционной водой, подаваемой также для отмывки каучука от образующихся при нейтрализации солей, так и с острым водяным паром, подаваемым по линии 37 в колонну 26. Отогнанные пары по линии 38 направляют в конденсатор 39, конденсат по линии 40 сливают в емкость 41, откуда растворитель по линии 42 насосом 43 и далее по линии 44 через осушитель 45 вводят по линии 46 в абсорбер 17. Подпитку свежего растворителя осуществляют по линии 47. Водный слой из конденсатора 41 по линии 48 выводят на переработку и подают в линию циркуляционной воды.

Одновременно с водным раствором щелочи подают и антиагломератор крошки каучука, производные диаминов, стабилизатор (на схеме не показано).

Дисперсию каучука в воде выводят из отпарной колонны 26 по линии 49 на всас насоса 50 и далее по линии 51 в концентратор 52. Воду из концентратора 52 по линии 53 подают в химстоки, а галоидированную крошку каучука шнеком 54 по линии 55 направляют в многозонный червячно-отжимной агрегат 56, куда при необходимости для корректировки содержания галоидирующего агента в каучуке по линии 57 подают галоидирующий агент.

В качестве дополнительного галоидирующего агента, предпочтительно, используют н-бром-ацетамид, н-бром(хлор)сукцинимид, дисульфурдихлорид или дисульфурдибромид, дихлоркарбен и другие вещества, выделяющие галоиды при нагревании.

Галоиды, непрореагировавшие с каучуком, выводят из зоны галогенирования по линии 58, при необходимости для повышения степени отгонки непрореагировавшего галоида подают по линии 59 в зону галогенирования носитель, например азот. Температуру сушки на головке экспандера 60 выдерживают в пределах (150-170)оС, готовый каучук выводят на упаковку по линии 61, а воду из червячно-отжимного агрегата 56 направляют по линии 62 на переработку.

При превышении содержания галоида в каучуке имеется возможность уменьшения степени галогенирования бутилкаучука путем отщепления галогенводорода введением, например, нафтената цинка и триортофосфата кальция, либо других веществ.

Предлагаемый способ иллюстрируют следующие примеры.

Пример 1 (контрольный)

Хлорбутилкаучук получают по известному способу (по прототипу). Изобутилен сополимеризуют с изопреном в присутствии алюминийхлорида в среде метилхлорида. Молекулярная масса бутилкаучука составила 557000, непредельность 2,2 мол. %. 35 грамм указанного бутилкаучука обрабатывают гексаном до достижения 50%-ной концентрации и хлорируют газообразным хлором в реакторе при 80оС при давлении 0.5 МПа в течение 5 мин при скорости подачи газообразного хлора 0.425 г/мин В реактор подают азот в течение 0.5 мин с давлением 0.5 МПа, отогнанный хлорид водорода нейтрализуют 5%-ным водным раствором едкого натра в течение 5 мин, подаваемым со скоростью 40 г раствора/мин, добавляют 0.5% от массы каучука стеарата кальция и сушат водяным паром при 125oC в течение 7 мин. Газообразный хлор, подаваемый на хлорирование каучука, разбавляют азотом до достижения 10%-ной концентрации. Полученный галобутилкаучук содержит 1,32% хлора и имеет молекулярную массу 411000.

Основные показатели процесса:

Содержание хлора в каучуке, мас. % - 1,32

Непредельность галобутикаучука, мол. % - 0,9

Падение вязкости по Муни (МБ 1+8, 125oС) галоидированного каучука - 15

Потери массы, % - 0,6

Содержание золы, % - 0,45

Условная прочность вулканизата при растяжении (вулканизацию проводили окисью цинка), МПа - 16,8

Условное напряжение при 300%-ном удлинении, МПа - 7,5

Условное напряжение при 400%-ном удлинении, МПа - 11,5

Относительное удлинение при разрыве, % - 530

Остаточное удлинение, % - 6

Резиновая смесь (рецепт ИСО 7663 с окисью цинка), мас. ч: каучук - 100

стеарин технический - 1,0

техуглерод - 40,0

оксид цинка - 5,0

Температура вулканизации 150оС, время 30 мин.

Физико-механические свойства вулканизатов хлорбутилкаучука с натуральным каучуком в соотношении по массе 90: 5 (рецепт по ТУ 30, 303103.93) и вулканизационные характеристики: при 160oС

Ммин, Нм - 1,7

Ммакс, Нм - 4,3

Начало вулканизации, Ts, мин - 0,7

Полупериод вулканизации Т50, мин - 3,7

Оптимум вулканизации, Т90, мин - 250

при 143оС, 60 мин

Напряжение при 300%-ном удлинении, МПа - 11,4

Условная прочесть при разрыве, МПа - 15,1

Относительное удлинение при разрыве, % - 370

Остаточное удлинение после разрыва, % - 16

Состав резиновой смеси (мас. ч. ):

каучук - 100

сера - 2

каптакс - 0,65

тиурам Д - 1,3

оксид цинка - 2,0

стеарин технический - 1,0

техуглерод - 50,0

Затраты водяного пара на сушку 0,7 Гкал/т.

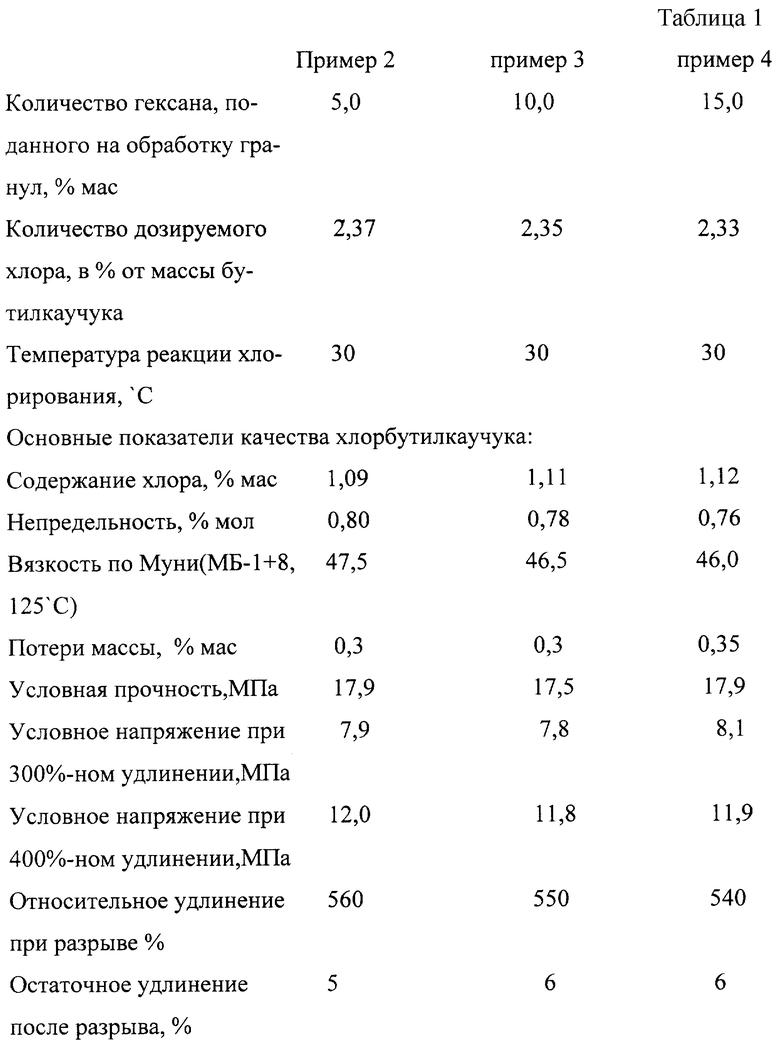

Примеры 2-4.

Хлорбутилкаучук получают по предлагаемому способу. Шихту, содержащую 21 мас. % изобутилена, 0,7 мас. % изопрена и 78,15% метилхло-рида подают в реактор, где при температуре от -100oС до -95oС при дозировке хлорида алюминия 0,05% от массы мономеров получают бутилкаучук марки БК 1675. дисперсию бутилкаучука дегазируют, выделяют из воды и сушат.

Вязкость по Муни бутилкаучука (МБ-1+8,125oС) составила 52,5. Непредельность -1,8 мол. %. Крошку бутилкаучука из виброподъемника червячно-отжимного сушильного агрегата пропустили через гранулятор и загрузили в количестве 0,5 кг в реактор объемом 1,5 л, продували азотом, затем обрабатывали гексаном, подаваемым в количестве 5, 10 и 15% от массы каучука. После такой обработки вводили газообразный хлор при температуре 20oС, через 7 мин реакции отключали подачу хлора, смешивали с водой, выдерживали 15 мин, затем нейтрализовали 2%-ным водным раствором калиевой щелочи, концентрировали крошку, выводили промывную воду, отмывали паровым конденсатом, отпаривали от гексана и сушили.

Основные показатели процесса (см. табл. 1).

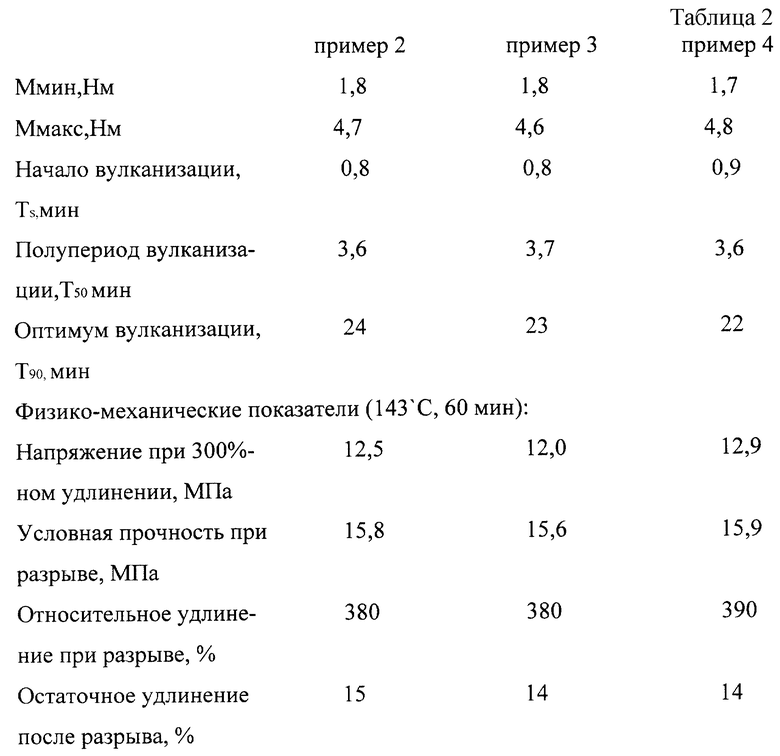

Резиновая смесь готовилась по рецепту ИСО 7663 с оксидом цинка аналогично примеру 1. Температура вулканизации 150оС, время 30 мин. Физико-технические показатели вулканизатов хлоробутилкаучука с натуральным каучуком в соотношении по массе 90: 5 (рецепт по ТУ 30.303103.93) и вулканизационные характеристики (см. табл. 2).

Состав резиновой смеси аналогичен примеру 1.

Затраты водяного пара на отгонку гексана составили 0,35-0,38 Гкал/т каучука.

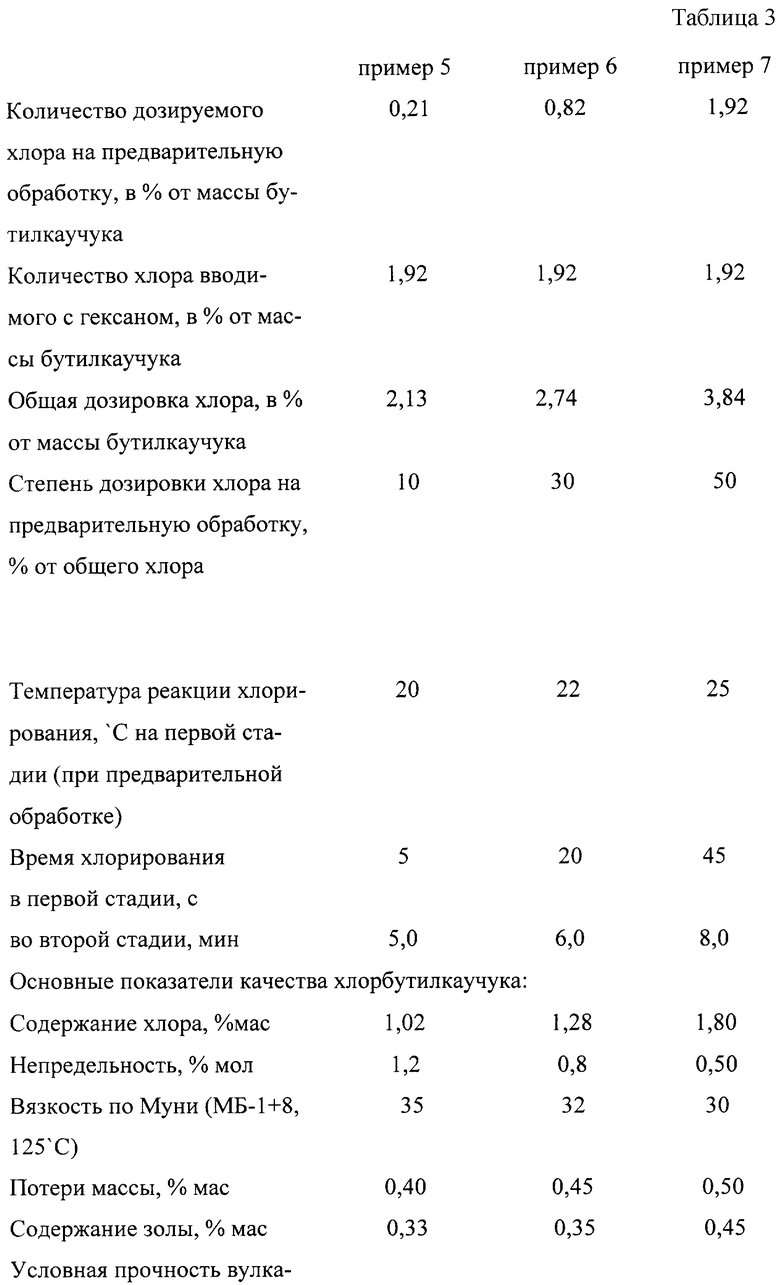

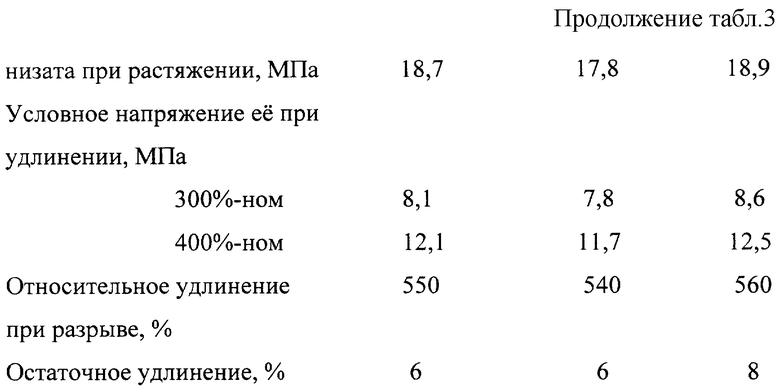

Примеры 5-7.

Хлорбутилкаучук получают по предлагаемому способу из бутилкаучука марки БК-2045. Этот каучук получали таким же образом, как и в примерах 2-4, но при шихте следующего состава: изобутилен 21 мас. %, изопрен 1,0 мас. %, метилхлорид остальное.

Вязкость по Муни бутилкаучука (МБ-1+8, 125оС) составила 45,5. Непредельность 2,2 мол. %. Гранулы сухого бутилкаучука предварительно в реакторе обработали газообразным хлором, затем гексаном, содержащим 16 мас. % хлора, до достижения содержания гексана в каучуке 12 мас. %, после чего через 3 мин смешали с водой до 20%-ной концентрации каучука в воде и выдерживали еще несколько минут при непрерывном перемешивании.

После проведения хлорирования сконцентрировали пульпу, нейтрализовали, промыли водой, отпарили от гексана и высушили.

Основные показатели процесса (см. табл. 3).

Состав резиновой смеси и режим вулканизации по рецепту ИСО 7663 с оксидом цинка тот же, что и в примерах 1-4.

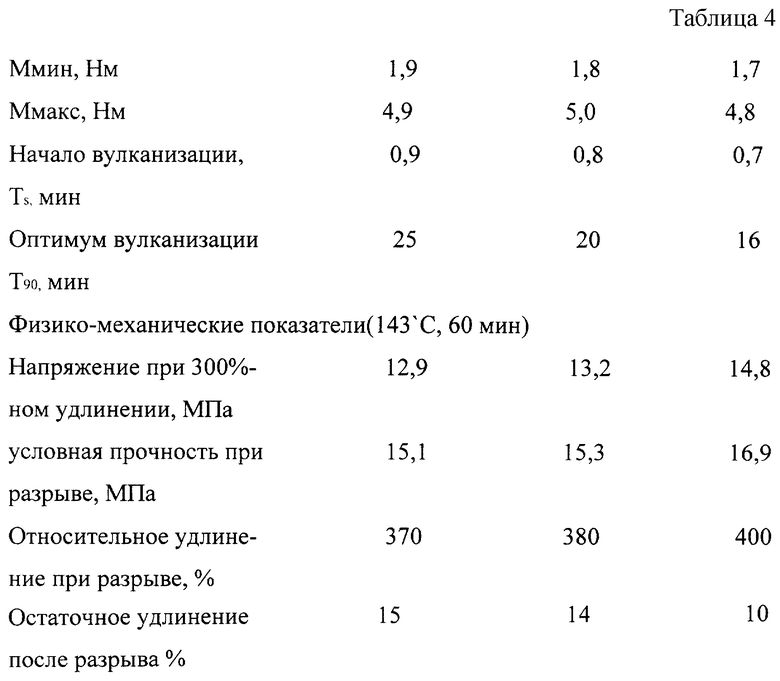

Физико-механические свойства вулканизатов хлорбутилкаучука с натуральным каучуком в соотношении 90: 5 (рецепт по ТУ 30.303103.93) и их вулканизационные характеристики (см. табл. 4).

Состав резиновой смеси аналогичен примерам 1-4.

Затраты водяного пара на дегазацию каучука составили 0,40-0,45 Гкал/т каучука.

Примеры 8-11.

Галоидированный бутилкаучук получают по предлагаемому способу из бутилкаучука марки БК-1675, который получали так же, как и в примерах 2-4.

Вязкость по Муни бутилкаучука (МБ-1+8, 125оС) составила 52,5. Непредельность 1,8 мол. %.

Гранулы сухого каучука (крошку) при температуре 0оС обрабатывали в течение 3 мин гексаном, содержащим 16,4 мас. % иодхлорида (пример 8) и 25,3 мас. % иодобромида (пример 9) до достижения содержания гексана в каучуке 15 мас. %.

Через 3 и 5 мин соответственно гранулы смешали с водой до 15%-ной концентрации каучука в воде, перемешали 3 мин, отпарили гексан, обработали раствором щелочи, промыли водой и высушили каучук.

Аналогичным образом в соответствии с аналогом в 10%-ный раствор бутилкаучука в гексане ввели иодхлорид в количестве 2,35% от массы каучука (пример 10) и иоддромид в количестве 3,90% от массы бутилкаучука (пример 11), перемешали, выдержали, 6 и 8 мин соответственно, нейтрализовали водным раствором щелочи, промыли водой, дегазировали и высушили крошку каучука.

Основные показатели процесса см. (таблицу 5).

Резиновая смесь готовилась аналогично примеру 1. Температура вулканизации 150oС, время вулканизации 30 мин.

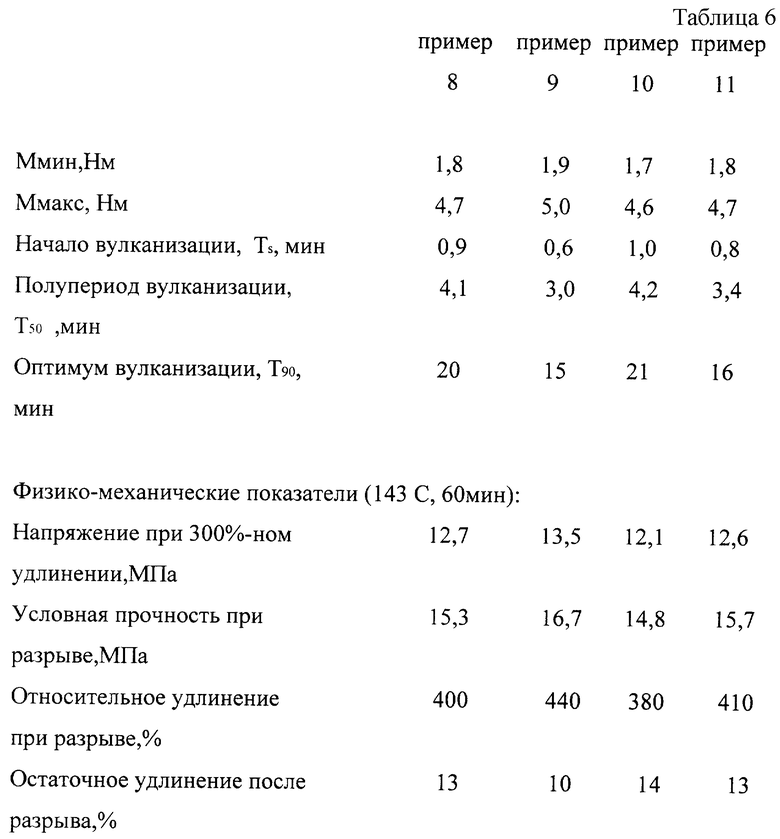

Физико-механические показатели вулканизатов галобутилкаучука с натуральным каучуком в соотношении по массе 90: 5 (рецепт по ТУ 30.303103.93) и вулканизационные характеристики (см. табл. 6) при 160oС.

Состав резиновой смеси аналогичен примерам 1-4. Затраты водяного пара на дегазацию каучука, Гкал/т каучука:

Пример 8 - 0,38.

Пример 9 - 0,40.

Пример 10 - 2,35.

Пример 11 - 2,37.

Пример 12

Галогенирование осуществляют по предлагаемому способу бромом.

Крошку каучука БК-1675 в количестве 200 г обрабатывают парами брома, разбавленными в 5 раз азотом, в течение 2 мин, затем в течение б мин гексаном, содержащим 12% брома до достижения 15%-ной концентрации гексана в каучуке. Общее количество брома, поданного на галогенирование, составило 5,2 мас. %. В обработанную таким образом крошку каучука влили 1л воды, перемешали, выдержали 5 мин, слили воду, пронейтрализовали 5%-ным водным раствором щелочи, добавили 1л горячей воды, отпарили гексан и высушили крошку бутилкаучука.

Основные показатели процесса:

Вязкость по Муни исходного каучука - 50

Непредельность, мол. % - 1,7

Температура реакции галогенирования oС при обработке парами брома - 20

при обработке гексаном, насыщенным бромом - 50

Общее время галогенирования, мин - 11

Основные показатели качества галогенированного бутилкаучука

Содержание брома в каучуке, мас. % - 2,4

Непредельность, мол. % - 0,5

Вязкость по Муни (МБ-1+8,125oС) - 41

Потери массы, мас. % - 0,3

Содержание золы, мас. % - 0,5

Условная прочность вулканизата при растяжении, МПа - 18,7

Условное напряжение при 300%-ном удлинении, МПа - 9,1

Условное напряжение при 400%-ном удлинении, МПа - 13,0

Относительное удлинение при разрыве, % - 590

Остаточное удлинение после разрыва, % - 5

Резиновая смесь готовилась аналогично примерам 1-4. Температура вулканизации 150оС, время вулканизации 30 мин.

Физико-механические показатели вулканизатов галобутилкаучука с натуральным каучуком в соотношении по массе 90: 5 (рецепт по ТУ 30.303103.93) и вулканизационные характеристики: при 160оС

Ммин, Нм - 2,0

Ммакс, Нм - 5,2

Начало вулканизации, Ts, мин - 0,7

Полупериод вулканизации, Т50, мин - 3,3

Оптимум вулканизации, Т90, мин - 16

Физико-механические показатели (143oС, 60 мин):

Напряжение при 300%-ном удлинении, МПа - 13,8

Условная прочность при разрыве, МПа - 17,1

Относительное удлинение при разрыве, % - 450

Остаточное удлинение после разрыва, % - 10

Состав резиновой смеси аналогичен примерам 1-4. Затраты теплоты (горячей воды) на дегазацию каучука 0,4 Гкал/т каучука.

Пример 13

Хлорбутилкаучук, полученный по примеру 3 и содержащий 1,11% хлора в каучуке обработали на лабораторном червячном прессе при добавке хлорсукцинимида в количестве 0,5% от массы каучука и температуре 140oC. Продолжительность обработки 2 мин.

Основные показатели качества хлорбутилкаучука:

Содержание хлора, мас. % - 1,3

Непредельность, мол. % - 0,7

Вязкость по Муни (МБ-1+8-125оС) - 45,5

Потери массы, мас. % - 0,3

Содержание золы, мас. % - 0,35

Условная прочность вулканизата при растяжении, МПа - 17,6

Условное напряжение при 300%-ном удлинении, МПа - 11,7

Относительное удлинение при разрыве, % - 540

Остаточное удлинение после разрыва, % - 6

Резиновая смесь готовилась аналогично примеру 3. Температура вулканизации 150oC, время 30 мин.

Физико-механические показатели и вулканизационные характеристики: при 160оС

Ммин, Нм - 1,75

Ммакс, Нм - 4,65

Начало вулканизации, Ts, мин - 0,85

Полупериод вулканизации, T50, мин - 3,6

Оптимум вулканизации, T90, мин - 21

Физико-механические показатели (143оС, 60 мин):

Напряжение при 300%-ном удлинении, МПа - 11,8

Условная прочность при разрыве, МПа - 15,3

Относительное удлинение при разрыве, % - 380

Остаточное удлинение после разрыва, % - 15

Примеры 14-15

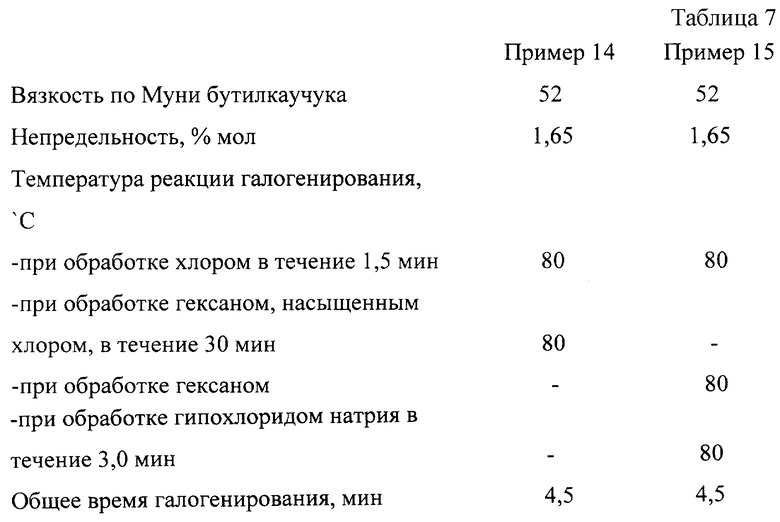

Галогенирование осуществляют по предлагаемому способу: путем отжима воды из влажной крошки бутилкаучука до содержания воды 5 мас. % с последующей обработкой газообразным хлором, а затем гексаном, насыщенным хлором, и содержащим его 15%, с последующей обработкой водой, нейтрализацией, отпаркой гексана и сушкой крошки (пример 14) и путем обработки крошки каучука в воде предварительно газообразным хлором при температуре 80оС, гексаном, затем гипохлоритом натрия, отмывкой и сушкой крошки (пример 15). Дозировка гексана составляла 5% от массы каучука.

Основные показатели процесса (см. табл. 7).

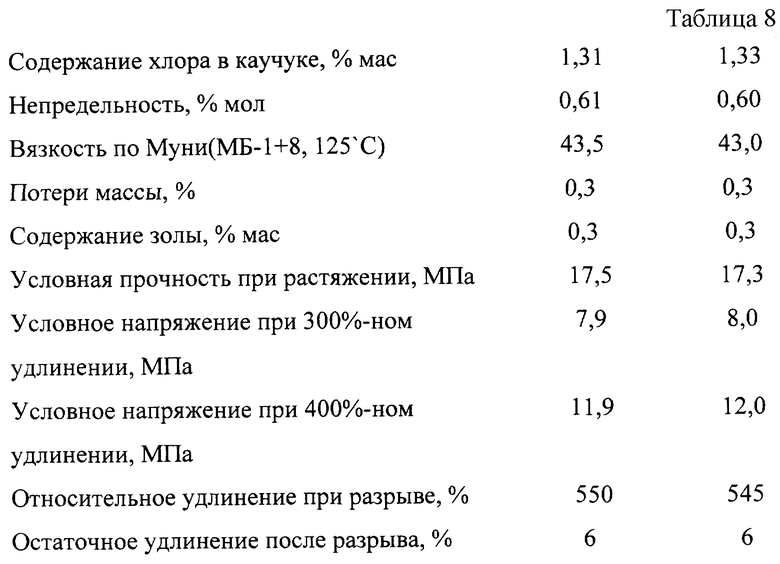

Основные показатели качества галогенированного бутилкаучука (см. табл. 8).

Резиновая смесь готовилась по рецепту ИСО 7663 с оксидом цинка аналогично примерам 2-4. Температура вулканизации 150оС, время 30 мин.

Физико-механические показатели вулканизатов хлорбутилкаучука с натуральным каучуком в соотношении по массе 90: 5 (рецепт по ТУ 30.4-42-4.94) и вулканизационные характеристики (см. табл. 9) при 160oС.

Как видно из примеров, предлагаемый способ получения галоидированного бутилкаучука позволяет снизить затраты водяного пара на 0,35-0,4 Гкал/т каучука, упрощает технологию, а также снижает расход инертного газа и улучшает вулканизационные характеристики и физико-механические показатели галобутилкаучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ БУТИЛКАУЧУКОВ | 2007 |

|

RU2361882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2001 |

|

RU2186789C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ ЭЛАСТОМЕРОВ | 2003 |

|

RU2255092C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО НАПОЛНЕННОГО ЭЛАСТОМЕРА | 2005 |

|

RU2296770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОБУТИЛКАУЧУКА | 2010 |

|

RU2439084C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 2000 |

|

RU2158271C1 |

Изобретение относится к технологии получения синтетических каучуков, в частности галоидированных бутилкаучуков, и может быть использовано в нефтехимической промышленности. Способ получения галоидированного бутилкаучука осуществляют сополимеризацией изобутилена с диеновым углеводородом в присутствии катализатора путем обработки гранул или крошки бутилкаучука инертным углеводородным растворителем с последующими галогенированием бутилкаучука галоидирующим агентом при 0 - 100oС, нейтрализацией кислых продуктов реакции, отмывкой от образующихся солей, дегазацией, выделением и сушкой каучука. Способ предусматривает подачу инертного растворителя в процессе обработки гранул или крошки каучука в количестве 5-15% от массы бутилкаучука с последующим галогенированием, смешением с водой, нейтрализацией, концентрированием, отмывкой водой и направлением на отпарку от углеводородов и сушку. Способ предусматривает предварительную обработку галоидирующим агентом до достижения 10-50%-ной степени галогенирования и использование в качестве агентов хлора, брома, йода и фтора или их смесей. Способ позволяет упростить технологию, повысить однородность, снизить деструкцию, увеличить удельную производительность. 3 з. п. ф-лы, 1 ил. , 9 табл.

| US 4384072 А, 17.05.1983 | |||

| US 3947432 А, 30.03.1976 | |||

| В.С.ШМАРЛИН и др | |||

| Синтез свойства и применение модифицированных бутилкаучуков | |||

| - М.: ЦН ИИТЭнефтехим, 1973, с.5-9. |

Авторы

Даты

2002-01-10—Публикация

1999-03-23—Подача