Изобретение относится к области электротермии, в частности к конструкциям вакуумных дуговых печей для переплавки титановых отходов.

Известна вакуумная дуговая печь, в которой сплавляют расходуемый электрод, представляющий собой слиток первого переплава, состоящий из расходуемой цилиндрической части. При переплаве известного расходуемого электрода его приваривают к огарку, предварительно закрепленному в печи на электрододержателе, или к переходнику, приваренному к огарку. (Титановые сплавы. Плавка и литье титановых сплавов. / Андреев А.Л., Аношкин Н.Ф., Бочвар Г.А. и др. - М.: Металлургия, 1994, с.196, рис.71.)

Зона приварки характеризуется химической неоднородностью с основным металлом и является источником загрязнения выплавляемого слитка. Во избежание попадания дефектного металла из зоны приварки в слиток плавильщики не доплавляют последнюю часть электрода (блин), на практике высотой 50-100 мм, что оборачивается значительным снижением выхода годного металла. После выгрузки слитка из печи в нее устанавливают специальный кристаллизатор "чашу", в которую сплавляют остаток ("блин") электрода. Полученный слиток ("оплавыш"), загрязненный зоной приварки, используют для производства ферротитана. Если допускать участие данного слитка во вторичных шихтовых материалах, равномерно распределенных по всему объему шихты, то нужно применять огневую резку, нагрев, ковку, дробеструйную обработку, травление, что является трудоемкой операцией, а также способствует попаданию оксидов и нитридов в шихтовые материалы, что создает предпосылки для выплавки бракованных слитков.

Известна вакуумная печь, содержащая вакуумную камеру, кристаллизатор, электрододержатель, расходуемый электрод и медный поддон. (Патент РФ № 2152141, Н05В 7/18, публ. 2000.06.27) - прототип.

Недостатки существующей печи заключаются в том, что при оплавлении остатка электрода получают слиток ("оплавыш") толщиной 5-60 мм, который в дальнейшем не участвует в переделе на вторичные шихтовые материалы (кусок) и идет на получение ферротитана.

Задачей, на решение которой направлено предлагаемое изобретение, является снижение трудоемкости переработки оплавышей за счет исключения операций (огневая резка, ковка, травление и т.д.) дальнейшей переработки их в кусок; повышение качества шихтовых материалов за счет исключения попадания оксидов и нитридов в шихтовые материалы за счет исключения операции огневой резки, повышение выхода годного за счет дополнительного использования в качестве шихтовых материалов ранее шедшие на FeTi.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в следующем: сплавление остатка электрода в литые заготовки, минуя операции по переделу слитков высотой 5-60 мм в кусок для дальнейшего использования их в прессование и/или при переплаве на гарнисажных печах за счет отливки заготовок разной массы. Отливки до 1 кг - для вовлечения в прессование электродов для вакуумной дуговой плавки, свыше - для переплава на гарнисажных печах.

Указанный технический результат достигается тем, что в предлагаемой вакуумной дуговой печи, включающей электрододержатель с расходуемым электродом, вакуумную камеру, кристаллизатор и медный поддон, в поддоне выполнены, по крайней мере, два углубления сферической или конусной формы, образующие литейные полости, предназначенные для заполнения их расплавленным металлом, получаемым при оплавлении остатка расходуемого электрода, и изготовления из него литых заготовок, при этом суммарный объем упомянутых литейных полостей выбран из условия заполнения их жидким металлом без образования перемычек между упомянутыми литейными плоскостями.

Углубления выполнены различного объема, поверхность углублений покрыта нейтральным флюсом на основе CaF2.

Коэффициент заполнения определяется эмпирическим (опытным) путем с таким расчетом, что бы жидкий металл затек в полости без образования перемычек между литыми заготовками, весь остаток электрода используют на изготовление литых заготовок для дальнейшего использования в качестве шихтовых материалов.

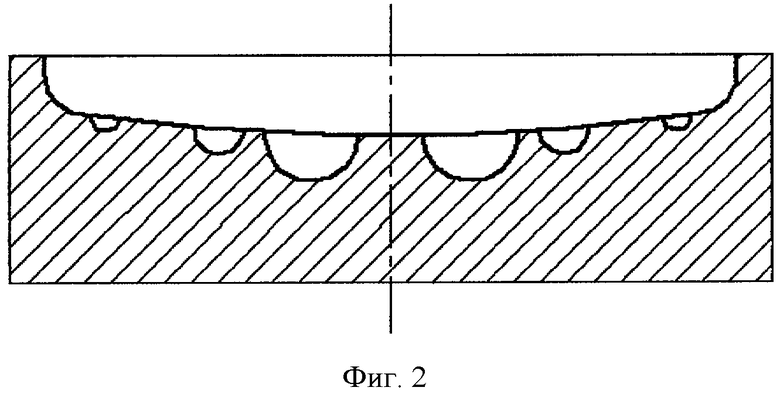

Расположение литейных полостей различного объема определяется опытным путем, но с таким учетом, что в центральной части поддона (чаши) отливаются заготовки максимального веса, т.к. она заполняется расплавленным металлом в первую очередь. Расположены они хаотично (по всей площади чаши), различного диаметра и глубины.

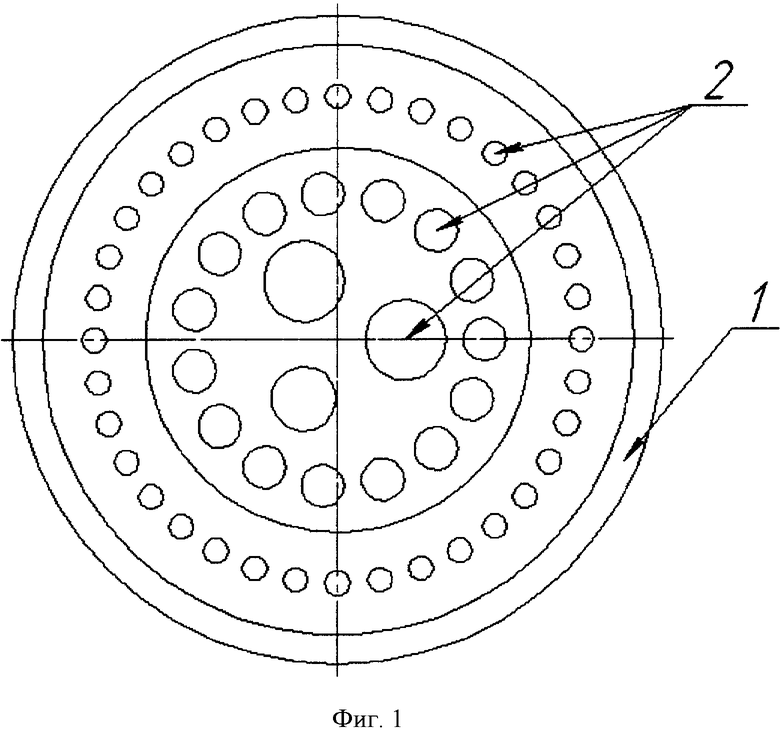

Для исключения прилипания жидкого металла при сплавлении остатка расходуемого электрода (прессованного или литого) поверхность углублений дополнительно покрыта пленкой пыли нейтрального флюса.

Реализуемость изобретения подтверждается конкретным примером.

На фиг.1 изображен плоский поддон 1 с углублениями 2 различной формы и глубины.

На фиг.2 изображен плоский поддон с углублениями различной формы и глубины, но поддон имеет вогнутую поверхность с нейтральным флюсом по периферии данного поддона или «медной чаши», специально предназначенной для этой операции.

Печь работает следующим образом.

После сплавления расходуемого электрода по существующей технологии происходит оплавление остатка электрода на поддон (чаша), на котором выполнены 2 углубления диаметром 150 мм, глубиной 120 мм, 1 углубление диаметром 120 мм, глубиной 100 мм, 15 углублений диаметром 80 мм, глубиной 60 мм, остальные углубления, равномерно по периметру окружности, диаметром 45 мм, глубиной 30 мм в виде полусферы или конуса. Для увеличения массы получаемых кусковых отходов на поддон диаметром 1200 мм помещаем темплет толщиной 5-25 мм (толщина не равномерная по диаметру), диаметром 1000 мм.

Печь вакуумируют, включают источник питания на обратной полярности. Катодом является темплет, установленный на поддон (чащу) с углублениями.

При 25 кА происходит нагрев темплета на обратной полярности и его расплавление. Жидкий металл от темплета затекает в углубления, после чего дополнительно затекает металл от остатка расходуемого электрода. Выплавили кусковые отходы общей массой 50 кг (от 0.5 кг до 5 кг).

Кусковые отходы, полученные путем сплавления остатка электрода, остывают в течение 60 минут. Печь вскрывают и вынимают литые кусковые отходы из углубления.

Предлагаемая вакуумная дуговая печь позволяет вовлечь металл, находящийся в «оплавыше», в шихту для выплавки товарных титановых слитков, что повышает выход годного на 1-4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2007 |

|

RU2360014C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466197C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500823C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2008 |

|

RU2382826C1 |

| СПОСОБ КОНТРОЛЯ И СТАБИЛИЗАЦИИ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА | 2009 |

|

RU2425156C2 |

Изобретение относится к области металлургии, в частности к конструкциям вакуумных дуговых печей для переплавки титановых отходов. В поддоне печи выполнены, по крайней мере, два углубления сферической или конусной формы, образующие литейные полости, предназначенные для заполнения их расплавленным металлом, получаемым при оплавлении остатка расходуемого электрода, и изготовления из него литых заготовок, при этом суммарный объем упомянутых литейных полостей выбран из условия заполнения их жидким металлом без образования перемычек между упомянутыми литейными полостями. Изобретение позволяет сплавлять остаток электрода в литые заготовки, минуя операции по переделу слитков высотой 5-60 мм в кусок для дальнейшего использования их в прессование и/или при переплаве на гарнисажных печах за счет отливки заготовок разной массы, при этом отливки до 1 кг используют для вовлечения в прессование электродов для вакуумной дуговой плавки, свыше - для переплава на гарнисажных печах. 2 з.п. ф-лы, 2 ил.

1. Вакуумная дуговая печь, включающая электрододержатель с расходуемым электродом, вакуумную камеру, кристаллизатор и медный поддон, отличающаяся тем, что в поддоне выполнены, по крайней мере, два углубления сферической или конусной формы, образующие литейные полости, предназначенные для заполнения их расплавленным металлом, получаемым при оплавлении остатка расходуемого электрода, и изготовления из него литых заготовок, при этом суммарный объем упомянутых литейных полостей выбран из условия заполнения их жидким металлом без образования перемычек между упомянутыми литейными полостями.

2. Вакуумная дуговая печь по п.1, отличающаяся тем, что углубления выполнены различного объема.

3. Вакуумная дуговая печь по п.1, отличающаяся тем, что поверхность углублений покрыта нейтральным флюсом на основе CaF2.

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 1998 |

|

RU2152141C1 |

| DE 1202410 В, 07.10.1965 | |||

| DE 4035131 A1, 07.05.1992 | |||

| АНДРЕЕВ А.Л | |||

| и др | |||

| Титановые сплавы | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1994, с.159-161, рис.58. | |||

Авторы

Даты

2011-07-27—Публикация

2009-09-08—Подача