Изобретение относится к области электротермии, в частности к конструкциям вакуумных дуговых печей для выплавки слитков тугоплавких, высокореакционных металлов и сплавов, например, титановых.

Известна вакуумная дуговая электрическая печь (Волохонский Л. А/ Вакуумные дуговые печи. - М.: Энергоатомиздат, 1985, с. 9, рис. 1.1а) для выплавки слитков титановых сплавов, содержащая глухой кристаллизатор, установленный на поддон, расходуемый электрод, который при расплавлении формируется на дне кристаллизатора в слиток за счет охлаждения поддона внешней охлаждающей средой. Кроме поддона охлаждению внешней средой подвержена боковая поверхность кристаллизатора, содержащая корпус и образующая кольцевой зазор. В целом корпус и поддон образуют холодильник кристаллизатора, содержащий патрубки подвода охлаждающей среды, отвода нагретой среды, а также патрубки, соединяющие поддон с основной холодильной системой печи, расположенной на боковой поверхности кристаллизатора.

Недостатком известной конструкции вакуумной дуговой электропечи является пониженная эффективность работы, связанная с малой интенсивностью охлаждения, вследствие того что в существующей системе охлаждения кристаллизатора трудно организовать требуемую по условиям оптимальной работы толщину кольцевого зазора, эквидистантно отстоящего от внешней границы боковой поверхности кристаллизатора, поскольку обечайка кожуха изготавливается из сплошного листа тонкой листовой стали, обладающей малой жесткостью - большой гибкостью. Вследствие этого, с одной стороны, необходимо создавать гарантированную толщину кольцевого зазора повышенного значения, требующего для создания циркуляции охлаждающей среды прокачки повышенного расхода воды. С другой стороны, малая толщина кольцевого зазора приводит к росту гидравлических сопротивлений, делающих экономически невыгодным его осуществление.

В обоих случаях велика вероятность аварийного выхода из строя печи, вследствие начала пузырькового кипения, переходящего затем в режим расширенного пленочного кипения, в результате которого локальные участки поверхности нагрева остаются без охлаждения, что приводит к прожогам стенки кристаллизатора.

Наиболее близким по технической сущности к заявляемому изобретению является вакуумная дуговая электропечь для выплавки титановых слитков, работающая в настоящее время на Верхнесалдинском металлургическом производственном объединении (Андреев А.Л., Аношкин Н.Ф., Бочвар Г.А. и др. Титановые сплавы. Плавка и литье титановых сплавов. - М.: Металлургия, 1994, с. 159-161, рис. 58).

Печь содержит глухой кристаллизатор с поддоном, систему охлаждения и расходуемый электрод. Она отличается от вышеприведенной тем, что в системе охлаждения боковой основной поверхности кристаллизатора вместо одного кожуха, расположенного соосно с кольцевым зазором относительно боковой стенки кристаллизатора, расположено два кожуха соосно относительно оси кристаллизатора и коаксиально с кольцевым зазором относительно друг друга.

В каждом из двух кольцевых зазоров находится охлаждающая кристаллизатор водяная среда, а именно: во внутреннем - примыкающем к боковой поверхности кристаллизатора, охлаждающая водная среда, циркулирующая со скоростью 1-3 м/сек вдоль поверхности под напором воды в системе водоснабжения, а другая - вокруг нее во внешнем, где находится фактически в неподвижном состоянии, как бы охраняя первую от незапланированного охлаждения. Два потока воды подаются в общую систему водоснабжения параллельно, причем во вторую (охранную) систему вода подается и удаляется через отверстия малого диаметра. При этом второй кольцевой зазор значительно больше первого, равного 14 мм. Охранное охлаждение должно повышать отвод теплового потока с боковой поверхности в поперечном направлении как по высоте, так и по периметру кристаллизатора, но этого не происходит.

Недостатком прототипа является пониженная интенсивность теплоотвода в поперечном направлении по высоте и периметру кристаллизатора.

Это подтверждается тем, что охранная дополнительная система охлаждения работает достаточно надежно при повышенных расходах охлаждающей воды, порядка 70 м3/час, независимо от диаметра и высоты кристаллизатора. Однако и это не исключает недостаточности теплоотвода, что проявляется в ограниченности числа плавок и наличии короблений и деформации кристаллизаторов.

Задачей, на решение которой направлено данное изобретение, является повышение надежности и срока службы кристаллизатора за счет увеличения поперечного отвода тепла по всей площади боковой поверхности кристаллизатора путем создания принудительной конвекции в малоподвижном потоке с помощью эрлифта, а также снижение расхода охлаждающей среды и исключение аварийных ситуаций работы печи.

Решение поставленной задачи достигается тем, что в предлагаемой вакуумной дуговой печи внутренний кожух системы охлаждения выполнен из труб, равномерно с зазором вертикально установленных по всей высоте кристаллизатора и жестко соединенных между собой пластинами из листовой стали, на концевых частях внешнего кожуха заодно с ним выполнены верхняя и нижняя кольцевые камеры, причем верхняя камера с боковой стороны соединена с каждой из труб, содержит на кольцевом диске дна гидрозатворы и подключена к воздушнику, а нижняя камера с боковой стороны соединена с отростками труб с соплами, размещенными соосно во входной части труб внутреннего кожуха, прикрепленных пластинами к камерам и к торцам труб. Кроме того, в вакуумной дуговой печи со стороны внешнего кожуха по всей длине труб внутреннего кожуха жестко закреплены пластины, делящие кольцевой зазор дополнительной системы охлаждения на сектора, а к воздушнику подсоединен газовый эжектор, который трубопроводом соединен с внешним источником активной среды.

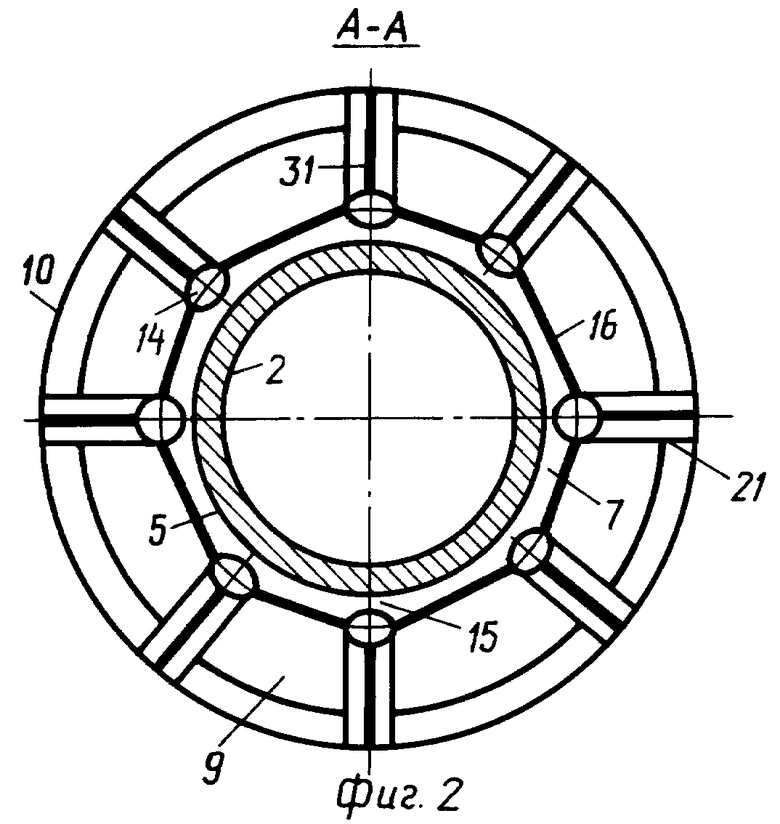

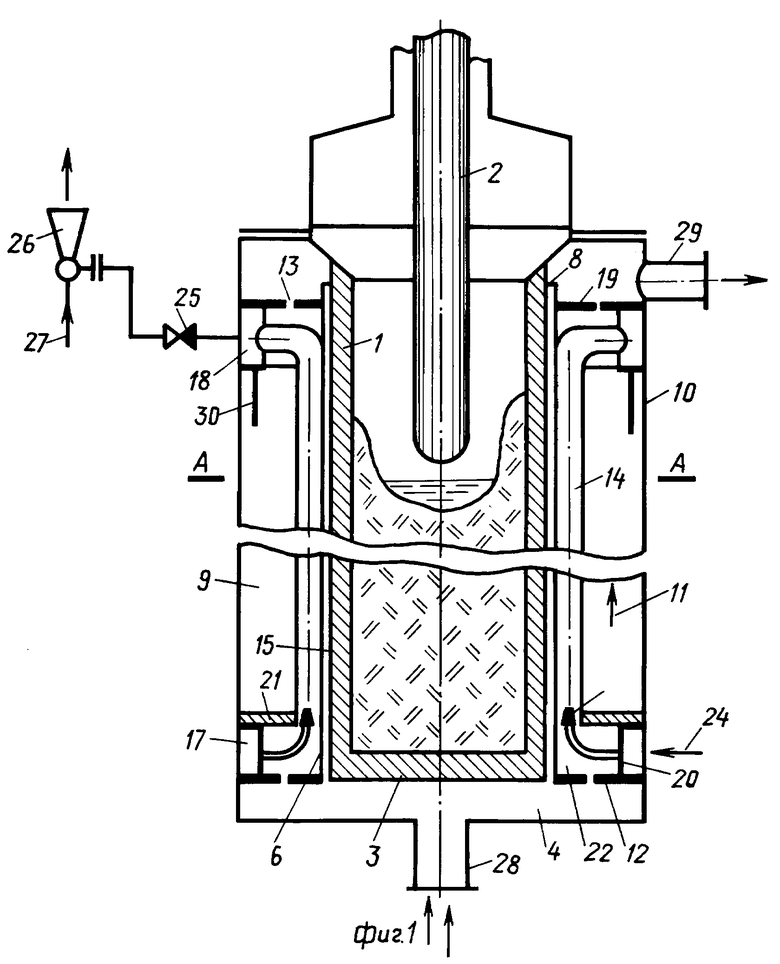

Сущность изобретения поясняется чертежами, где на фиг. 1 показана предлагаемая вакуумная дуговая печь, вид спереди; на фиг. 2 - разрез А-А на фиг. 1.

Вакуумная дуговая печь содержит кристаллизатор 1 с глухим дном 3 и боковой стенкой 5, установленный на поддон 4. Внутри кристаллизатора 1 соосно установлен расходуемый электрод 2. Система охлаждения вакуумной дуговой электропечи содержит вдоль боковой стенки 5 кристаллизатора 1 внутренний кожух 6, установленный соосно с кольцевым зазором 7, омываемый скоростным потоком 8 охлаждающей среды. Соосно кристаллизатору 1 с коаксиально-кольцевым зазором 9 относительно внутреннего кожуха 6 расположен наружный кожух 10. Кольцевой зазор 9 заполнен малоподвижным потоком охлаждающей среды 11, оба охлаждающих потока 8 и 11 поступают из общей линии подвода, выходящей из поддона 4, раздваиваясь на два параллельных потока, поступающих из кольцевого зазора 7 и отверстий входных 12 и выходных 13. Внутренний кожух 6 выполнен из труб 14, установленных равномерно по периметру с определенным шагом вдоль наружной образующей кристаллизатора 1 с зазором 15 по всей высоте кристаллизатора 1. Трубы 14 жестко соединены друг с другом по всей длине при помощи приварки пластин 16 из листовой стали, выгнутых до уровня кривизны, необходимого для создания кольцевого зазора 7. На наружном кожухе 10 вблизи его концевых участков расположены кольцевые камеры 17 и 18, образованные концевой частью боковой поверхности наружного кожуха 10, кольцевыми дисками 19, боковой поверхностью 20, к которым с помощью пластин 21 закреплены трубы 14. Это повышает пространственную жесткость внутреннего кожуха 6, наружного кожуха 10 и узла охлаждения в целом. Кроме того, на боковой стенке 20 камеры 17 с определенным шагом установлены трубные отростки 22 с соплами 23, размещенными соосно внутри труб 14. Выходной конец трубы 14 соединен с боковой поверхностью 20 кольцевой камеры 18. Камера 17 является кольцевым коллектором подвода сжатого воздуха через трубу 24, тогда как камера 18 - кольцевым сборником воздуха, отработавшего в эрлифтной схеме. Из камеры 18 отвод сжатого воздуха производится естественно через воздушник 25 или принудительно с помощью эжектора 26, работающего от внешнего источника сжатого воздуха, поступающего в патрубок 27 подачи активной среды в эжектор 26. Охлаждающая среда поступает через патрубок 28. Нагретая среда отводится из печи через патрубок 29. Камера 18 содержит гидрозатвор 30 в виде участков труб по периметру донного кольцевого диска 19. Трубы 14 содержат пластины 31, разделяющие кольцевой зазор 9 на сектора.

Вакуумная дуговая печь работает следующим образом.

При плавке внутри объема глухого кристаллизатора 1 происходит расплавление расходуемого электрода 2. При этом расходуемый электрод является катодом, а кристаллизатор 1 - анодом. Расплавленный металл перетекает на дно 3 кристаллизатора 1, где из-за охлаждения поддона 4, внешней боковой поверхности 5 кристаллизатора 1 он застывает в виде слитка, остающегося в процессе плавки неподвижным.

Охлаждение кристаллизатора 1 осуществляется с помощью охлаждающей воды, подаваемой двумя параллельными потоками. С помощью внутреннего кожуха 6, образующего кольцевой зазор 7 с боковой поверхностью 5 кристаллизатора 1, создается кольцевой канал для протекания скоростного потока 8 охлаждающей среды. Поток 8 омывает боковую поверхность 5 кристаллизатора 1, являющуюся основной теплоотводящей поверхностью вакуумной дуговой электропечи. С помощью кольцевого зазора 9, образованного относительно внутреннего кожуха 6 наружным кожухом 10, осуществляется дополнительное охлаждение с помощью малоподвижного потока охлаждаемой среды 11. Пониженная скорость движения последнего связана с тем, что охлаждающая среда поступает двумя потоками из патрубка 28 в поддон 4, далее раздваивается на два параллельных потока, образуя скоростной поток 8, поступающий в щелевой канал внутреннего кольцевого зазора 7 и малоподвижный поток 11, входящий в отверстия 12 внешнего кольцевого зазора 9, из которого она выходит через отверстия 13 в торцевую зону холодильника печи. Из последней нагретая вода отводится через патрубок 29. Малые живые сечения отверстий 12 и 13 ограничивают приток и отток воды из внешнего кольцевого зазора 9. Трубы 14 относительно внешней боковой поверхности 5 кристаллизатора 1 установлены с зазором 15. Последний меньше по толщине толщины кольцевого зазора 7, измеренного относительно пластин 16, приваренных посредине труб. Трубы 14 со стороны зазора 7 выполняют роль направляющих, обеспечивающих секторность и вертикальность движения потока 8. К ним для повышения секторности движения потока привариваются пластины 31, делящие зазор 9 на сектора, число которых равно числу труб 14 каркаса кожуха 6. Торцевая часть труб 14 снизу опирается на пластины 21, прикрепленные к диску 19 кольцевой камеры 17, а сверху - к боковой стороне 20 камеры 18. Все это повышает пространственную жесткость наружного кожуха 10, связывающего его с внутренним кожухом 6. С боковой стенки 20 камеры 17 расположены трубные отростки 22 с соплами 23. Все это позволяет осуществить подвод сжатого воздуха в каждую из труб 14 через калиброванные отверстия сопел 23, внутри которых находится охлаждающая вода малоподвижного потока 11. При этом воздух от внешнего источника поступает в трубопровод 24, затем в кольцевую камеру 17, далее через трубные отростки 22 поступает в сопла 23, из которых он в виде газовых пузырей выделяется, поднимаясь вверх в каждой из труб 14 и создавая эрлифт, далее увлекает за собой охлаждающую воду и таким путем создает для нее режим принудительной конвекции. За счет этого неподвижный поток воды приходит в регулярное циркуляционное движение, приводящее к притоку более холодной среды через отверстия 12 и вытеснению нагретых порций потока 11 через отверстия 13, где скоростной нагретый поток 8 и малоподвижный 11 соединяются и выходят через патрубок 29 из системы охлаждения вакуумной дуговой печи. Принудительная конвекция захватывает трубы 14, межтрубные сектора внешнего кольцевого зазора 9, повышая интенсивность конвекции в условиях малой подвижности потока 11. Кроме того, пластины 16 из листовой стали играют роль ребер, способствуя охлаждению внутреннего кожуха 6 по всей его поверхности. Все это повышает интенсивность отвода теплового потока в поперечном направлении со всей боковой поверхности 5 кристаллизатора 1. С помощью эжектора 26 газовоздушного типа при использовании в качестве активной среды воздуха от внешнего источника производят принудительное отсасывание скопившегося в коллекторе 18 отработавшего в эрлифте воздуха, для чего через трубопровод в эжектор 26 подают сжатый воздух.

Использование предлагаемой вакуумной дуговой печи по сравнению с известными обеспечивает повышение срока службы кристаллизатора за счет улучшения поперечного отвода тепла от боковой поверхности кристаллизатора путем осуществления принудительной циркуляции охлаждающей среды: повышение надежности работы печи за счет повышения жесткости корпуса системы охлаждения; снижение расхода охлаждающей среды за счет уменьшения кольцевого зазора; и в целом снижение аварийных ситуаций в работе печи за счет организации более высокой скорости эрлифтного эффекта и создания вынужденной конвекции в дополнительном малоподвижном потоке среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2001 |

|

RU2208651C1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2003 |

|

RU2244030C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2000 |

|

RU2164957C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 1999 |

|

RU2149196C1 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2191837C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2004 |

|

RU2247787C1 |

Изобретение относится к электротермии, в частности к конструкциям вакуумных дуговых электропечей для выплавки слитков тугоплавких, высокореакционных металлов и сплавов, например титановых. В вакуумной дуговой печи внутренний кожух системы охлаждения выполнен из труб, равномерно с зазором вертикально установленных по всей высоте кристаллизатора и жестко соединенных между собой пластинами из листовой стали, на концевых частях внешнего кожуха заодно с ним выполнены верхняя и нижняя кольцевые камеры, причем верхняя камера с боковой стороны соединена с каждой из труб, содержит на кольцевом диске дна гидрозатворы и подключена к воздушнику, а нижняя камера с боковой стороны соединена с отростками труб соплами, размещенными соосно во входной части труб внутреннего кожуха, прикрепленных пластинами к камерам и к торцам труб. Технический результат: предлагаемая вакуумная дуговая печь обеспечивает повышение срока службы кристаллизатора, надежности работы печи в целом, снижение расхода охлаждающей среды. 2 з.п.ф-лы, 2 ил.

| АНДРЕЕВ А.Л | |||

| и др | |||

| Титановые сплавы | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1994, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| ВОЛОХОНСКИЙ Л.А | |||

| Вакуумные дуговые печи | |||

| - М.: Энергоатомиздат, 1985, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОТОКА ОГНЕУПОРНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2061304C1 |

| DE 1202410 A, 07.10.65 | |||

| DE 4035131 A1, 07.05.92. | |||

Авторы

Даты

2000-06-27—Публикация

1998-08-10—Подача