Изобретение относится к промышленной теплотехнике и может использоваться в самых различных технологических процессах, связанных с использованием горячего газообразного теплоносителя, например для нагрева воздуха в качестве агента сушки в сушилках, для отопления различных помещений и т.п.

Известен способ получения горячего газообразного теплоносителя, в котором подают исходный воздух в теплогенератор, разделяют исходный воздух перед газогорелочной системой теплогенератора на поток первичного воздуха, подаваемого на вход газогорелочной системы, поток вторичного воздуха, подаваемого на вход камеры сгорания вдоль ее периферийной поверхности, и поток третичного воздуха, направляемого между корпусом теплогенератора и жаровой трубой к выходу камеры сгорания, при этом закручивают поток вторичного воздуха, подают смесь газообразного топлива и первичного воздуха в камеру сгорания теплогенератора и нагревают воздух путем сжигания смеси газообразного топлива с первичным воздухом в камере сгорания, при этом дополнительно подают поток вторичного воздуха и поток третичного воздуха, соответственно, на вход и выход камеры сгорания, а полученную смесь воздуха с продуктами сгорания подают в качестве горячего теплоносителя потребителю (см. патент на изобретение РФ №2306483, F24H 3/00, 2006).

Известен также теплогенератор, содержащий корпус с входным патрубком, патрубок подвода исходного воздуха к теплогенератору, установленную на входе в корпус газогорелочную систему со вставкой для смешения газообразного топлива и первичного воздуха, сообщенную на выходе с входом камеры сгорания, причем внутренняя полость жаровой трубы на входе в камеру сгорания сообщена по периферии с полостью входного патрубка, а жаровая труба и корпус теплогенератора образуют кольцевую полость, сообщающуюся с одной стороны с полостью входного патрубка, а с другой - с полостью выходного патрубка (см. патент на изобретение РФ №2306483, F24H 3/00, 2006).

К недостаткам известных технических решений относится недостаточно эффективное сжигание топлива, а соответственно, и его повышенный расход, из-за невысокой степени гомогенизации смеси газообразного топлива с первичным воздухом на входе в камеру сгорания теплогенератора, возможное наличие вредных веществ в горячем теплоносителе, а также невысокое качество горячего теплоносителя на выходе из теплогенератора из-за неравномерного распределения температуры в нем.

Наиболее близким по технической сущности к предлагаемому изобретению в части способа (1-й вариант) является способ получения горячего газообразного теплоносителя, в котором подают исходный воздух в теплогенератор, разделяют исходный воздух перед газогорелочной системой теплогенератора на поток первичного воздуха, подаваемого на входы модулей газогорелочной системы, поток вторичного воздуха, подаваемого на вход камеры сгорания вдоль ее периферийной поверхности, и поток третичного воздуха, направляемого между боковыми стенками корпуса теплогенератора и камеры сгорания к выходу камеры сгорания, при этом закручивают поток первичного воздуха на входах модулей газогорелочной системы при помощи входных аксиальных лопастных завихрителей, затем подают в модули газообразное топливо и смешивают его с первичным воздухом в соответствующих вставках модулей, затем подают полученную газовоздушную смесь в камеру сгорания теплогенератора и нагревают воздух путем сжигания газовоздушной смеси в камере сгорания, при этом дополнительно подают поток вторичного воздуха и поток третичного воздуха, соответственно, на вход и выход камеры сгорания, а полученную смесь воздуха с продуктами сгорания подают в качестве горячего теплоносителя потребителю (см. авторское свидетельство СССР №1814016, F26B 23/02, 1991).

Наиболее близким по технической сущности к предлагаемому изобретению в части способа (2-й вариант) является способ получения горячего газообразного теплоносителя, в котором подают исходный воздух в теплогенератор, разделяют на входе в теплогенератор исходный воздух на поток воздуха, направляемого в камеру сгорания, и поток третичного воздуха, направляемого между стенками корпуса теплогенератора и камеры сгорания к выходу теплогенератора, разделяют перед газогорелочной системой поток воздуха, направляемого в камеру сгорания, на потоки первичного воздуха, подаваемого в модули газогорелочной системы, и вторичного воздуха, подаваемого на вход камеры сгорания вдоль ее периферийной поверхности, при этом закручивают поток первичного воздуха на входах модулей газогорелочной системы при помощи входных аксиальных лопастных завихрителей, затем подают в модули газообразное топливо и смешивают его с первичным воздухом в соответствующих вставках модулей, затем подают полученную газовоздушную смесь в камеру сгорания теплогенератора и нагревают воздух путем сжигания газовоздушной смеси в камере сгорания, при этом дополнительно подают поток вторичного воздуха на вход камеры сгорания, а полученную в камере сгорания смесь воздуха с продуктами сгорания подают в качестве горячего теплоносителя потребителю (см. авторское свидетельство СССР №1814016, F26B 23/02, 1991).

Наиболее близким по технической сущности к предлагаемому изобретению в части устройства (1-й вариант) является теплогенератор, содержащий корпус с входным патрубком, патрубок подвода исходного воздуха к теплогенератору, установленную на входе в корпус газогорелочную систему, выполненную в виде плиты с размещенными в ней модулями, включающими в себя сообщенную на выходе с входом камеры сгорания вставку для смешения газообразного топлива и первичного воздуха, по центру которой расположен газоподводящий патрубок с газораздаточными отверстиями, на котором установлен входной аксиальный лопастной завихритель, причем внутренняя полость камеры сгорания на входе в камеру сгорания сообщена по периферии с полостью, расположенной перед газогорелочной системой, а стенки корпуса теплогенератора и камеры сгорания образуют кольцевую полость, сообщающуюся с одной стороны с полостью, расположенной перед газогорелочной системой, а с другой - с выходом камеры сгорания (см. авторское свидетельство СССР №1814016, F26B 23/02, 1991).

Наиболее близким по технической сущности к предлагаемому изобретению в части устройства (2-й вариант) является теплогенератор, содержащий корпус с входным патрубком, патрубок подвода исходного воздуха к теплогенератору, установленную на входе в корпус газогорелочную систему, выполненную в виде плиты с размещенными в ней модулями, включающими в себя сообщенную на выходе с входом камеры сгорания вставку для смешения газообразного топлива и первичного воздуха, по центру которой расположен газоподводящий патрубок с газораздаточными отверстиями, на котором установлен входной аксиальный лопастной завихритель, причем внутренняя полость камеры сгорания на входе в камеру сгорания сообщена по периферии с полостью, расположенной перед газогорелочной системой, а стенки корпуса теплогенератора и камеры сгорания образуют кольцевую полость, сообщающуюся с одной стороны с полостью, расположенной перед газогорелочной системой (см. авторское свидетельство СССР №1814016, F26B 23/02, 1991).

К недостаткам известных технических решений как в части способа, так и устройства относятся недостаточно эффективное сжигание топлива, а соответственно, и его повышенный расход, из-за невысокой степени гомогенизации смеси газообразного топлива с первичным воздухом на входе в камеру сгорания теплогенератора, возможное наличие вредных веществ в горячем теплоносителе, а также невысокое качество горячего теплоносителя на выходе из теплогенератора из-за его неоднородности по температуре.

Предлагаемое изобретение направлено на решение задачи, состоящей в повышении эффективности сжигания топлива и, соответственно, уменьшении его расхода, при снижении количества вредных веществ в горячем теплоносителе, за счет высокой степени гомогенизации поступающей на сгорание газовоздушной смеси и интенсивного перемешивания в камере сгорания, а также в повышении качества теплоносителя за счет того, что поток теплоносителя при подаче его потребителю однороден по температуре.

Данная задача в предлагаемом изобретении в части способа (1-й вариант) решается тем, что в способе получения горячего газообразного теплоносителя, в котором подают исходный воздух в теплогенератор, разделяют исходный воздух перед газогорелочной системой теплогенератора на поток первичного воздуха, подаваемого на входы модулей газогорелочной системы, поток вторичного воздуха, подаваемого на вход камеры сгорания вдоль ее периферийной поверхности, и поток третичного воздуха, направляемого между боковыми стенками корпуса теплогенератора и камеры сгорания к выходу камеры сгорания, при этом закручивают поток первичного воздуха на входах модулей газогорелочной системы при помощи входных аксиальных лопастных завихрителей, затем подают в модули газообразное топливо и смешивают его с первичным воздухом в соответствующих вставках модулей, затем подают полученную газовоздушную смесь в камеру сгорания теплогенератора и нагревают воздух путем сжигания газовоздушной смеси в камере сгорания, при этом дополнительно подают поток вторичного воздуха и поток третичного воздуха, соответственно, на вход и выход камеры сгорания, а полученную смесь воздуха с продуктами сгорания подают в качестве горячего теплоносителя потребителю, в модули газогорелочной системы газообразное топливо подают в межлопастное пространство входных аксиальных лопастных завихрителей, причем дополнительно закручивают выходящую из вставок модулей газовоздушную смесь при помощи выходных аксиальных лопастных завихрителей в направлении, противоположном направлению закручивания смеси на входах во вставки модулей, при этом при помощи лопастных аксиальных завихрителей осуществляют закручивание потоков вторичного воздуха на входе в камеру сгорания и третичного воздуха на выходе камеры сгорания при смешивании его с выходящей из камеры сгорания смесью воздуха с продуктами сгорания.

При этом целесообразно подавать газообразное топливо в модули с наклоном под углом в направлении к выходу модуля.

Также в заявленном изобретении в части способа (2-й вариант) данная задача решается тем, что в способе получения горячего газообразного теплоносителя, в котором подают исходный воздух в теплогенератор, разделяют на входе в теплогенератор исходный воздух на поток воздуха, направляемого в камеру сгорания, и поток третичного воздуха, направляемого между стенками корпуса теплогенератора и камеры сгорания к выходу теплогенератора, разделяют перед газогорелочной системой поток воздуха, направляемого в камеру сгорания, на потоки первичного воздуха, подаваемого в модули газогорелочной системы, и вторичного воздуха, подаваемого на вход камеры сгорания вдоль ее периферийной поверхности, при этом закручивают поток первичного воздуха на входах модулей газогорелочной системы при помощи входных аксиальных лопастных завихрителей, затем подают в модули газообразное топливо и смешивают его с первичным воздухом в соответствующих вставках модулей, затем подают полученную газовоздушную смесь в камеру сгорания теплогенератора и нагревают воздух путем сжигания газовоздушной смеси в камере сгорания, при этом дополнительно подают поток вторичного воздуха на вход камеры сгорания, а полученную в камере сгорания смесь воздуха с продуктами сгорания подают в качестве горячего теплоносителя потребителю, исходный воздух подают в полость между стенками корпуса теплогенератора и камеры сгорания, разделяют его в этой полости на потоки воздуха, направляемого между стенками корпуса теплогенератора и камеры сгорания в камеру сгорания, и третичного воздуха, направляемого на охлаждение стенок газохода, а в модули газогорелочной системы газообразное топливо подают в межлопастное пространство входных аксиальных лопастных завихрителей, причем дополнительно закручивают выходящую из вставок модулей газовоздушную смесь при помощи выходных аксиальных лопастных завихрителей в направлении, противоположном направлению закручивания смеси на входах во вставки модулей, при этом при помощи лопастных аксиальных завихрителей осуществляют закручивание потоков вторичного воздуха на входе в камеру сгорания.

При этом также целесообразно подавать газообразное топливо в модули с наклоном под углом в направлении к выходу модуля.

В заявленном изобретении в части устройства (1-й вариант) данная задача решается тем, что в теплогенераторе, содержащем корпус с входным патрубком, патрубок подвода исходного воздуха к теплогенератору, установленную на входе в корпус газогорелочную систему, выполненную в виде плиты с размещенными в ней модулями, включающими в себя сообщенную на выходе с входом камеры сгорания вставку для смешения газообразного топлива и первичного воздуха, по центру которой расположен газоподводящий патрубок с газораздаточными отверстиями, на котором установлен входной аксиальный лопастной завихритель, причем внутренняя полость камеры сгорания на входе в камеру сгорания сообщена по периферии с полостью, расположенной перед газогорелочной системой, а стенки корпуса теплогенератора и камеры сгорания образуют кольцевую полость, сообщающуюся с одной стороны с полостью, расположенной перед газогорелочной системой, а с другой - с выходом камеры сгорания, газораздаточные отверстия газоподводящего патрубка расположены внутри межлопастного пространства входного аксиального лопастного завихрителя, а на выходе вставки установлен выходной аксиальный лопастной завихритель, выполненный с возможностью закручивания газовоздушной смеси противоположно направлению закручивания во входном аксиальном лопастном завихрителе, причем в местах сообщения внутренней полости камеры сгорания и полости, расположенной перед газогорелочной системой, на входе в камеру сгорания, а также в месте сообщения кольцевой полости между стенками корпуса теплогенератора и камеры сгорания с выходом камеры сгорания установлены аксиальные лопастные завихрители.

При этом газораздаточные отверстия в газоподающих патрубках могут быть выполнены с возможностью подачи газообразного топлива с наклоном под углом в направлении к выходу модуля, а теплогенератор может содержать размещенный перед газогорелочной системой газораспределительный коллектор, выполненный в виде центральной обечайки с концентрично установленными вокруг нее трубопроводами, к которым подсоединены газоподводящие патрубки для каждого модуля.

В заявленном изобретении в части устройства (2-й вариант) данная задача решается тем, что в теплогенераторе, содержащем корпус с входным патрубком, патрубок подвода исходного воздуха к теплогенератору, установленную на входе в корпус газогорелочную систему, выполненную в виде плиты с размещенными в ней модулями, включающими в себя сообщенную на выходе с входом камеры сгорания вставку для смешения газообразного топлива и первичного воздуха, по центру которой расположен газоподводящий патрубок с газораздаточными отверстиями, на котором установлен входной аксиальный лопастной завихритель, причем внутренняя полость камеры сгорания на входе в камеру сгорания сообщена по периферии с полостью, расположенной перед газогорелочной системой, а стенки корпуса теплогенератора и камеры сгорания образуют кольцевую полость, сообщающуюся с одной стороны с полостью, расположенной перед газогорелочной системой, патрубок подвода исходного воздуха подсоединен к боковой поверхности корпуса теплогенератора и сообщается с полостью между стенками корпуса и камеры сгорания, а торец входного патрубка корпуса теплогенератора заглушен снаружи стабилизационной крышкой, при этом выход камеры сгорания соединен с внутренней обечайкой газохода, образующей кольцевую полость с наружной обечайкой газохода, сообщенную на входе с кольцевой полостью между стенками корпуса теплогенератора и камеры сгорания, причем газораздаточные отверстия газоподводящего патрубка расположены внутри межлопастного пространства входного аксиального лопастного завихрителя, а на выходе вставки установлен выходной аксиальный лопастной завихритель, выполненный с возможностью закручивания газовоздушной смеси противоположно направлению закручивания во входном аксиальном лопастном завихрителе, при этом в местах сообщения внутренней полости камеры сгорания и полости, расположенной перед газогорелочной системой, на входе в камеру сгорания установлен аксиальный лопастной завихритель.

При этом также газораздаточные отверстия в газоподающих патрубках могут быть выполнены с возможностью подачи газообразного топлива с наклоном под углом в направлении к выходу модуля, а теплогенератор может содержать размещенный перед газогорелочной системой газораспределительный коллектор, выполненный в виде центральной обечайки с концентрично установленными вокруг нее трубопроводами, к которым подсоединены газоподводящие патрубки для каждого модуля.

Подача в модули газогорелочной системы газообразного топлива в межлопастное пространство входных аксиальных лопастных завихрителей при конструктивном оформлении такой подачи таким образом, что газораздаточные отверстия газоподводящего патрубка расположены внутри межлопастного пространства входного аксиального лопастного завихрителя, позволяет непосредственно сразу при подводе газообразного топлива начать его интенсивное смешивание с первичным воздухом, так как именно в этом межлопастном пространстве, особенно в его центральной зоне (по мере удаления от аксиального лопастного завихрителя интенсивность вихревого движения падает), имеет место наиболее интенсивное вихревое движение воздуха. Такое вихревое движение способствует эффективному перемешиванию первичного воздуха с газообразным топливом. Кроме того, известно, что в вихревом потоке статическое давление падает, и, соответственно, при более интенсивном вихревом движении энергозатраты на подвод газообразного топлива в модуль уменьшаются. Описанный выше технический результат имеет место и при конструктивном оформлении такой подачи таким образом, что газораздаточные отверстия газоподводящего патрубка расположены внутри межлопастного пространства входного аксиального лопастного завихрителя.

Дополнительное закручивание выходящей из вставок модулей газовоздушной смеси при помощи выходных аксиальных лопастных завихрителей в направлении, противоположном направлению закручивания смеси на входах во вставки модулей, обеспечивает дальнейшую интенсивную гомогенизацию газовоздушной смеси за счет ее дополнительной турбулизации при закручивании в противоположном направлении. При этом на выходах из модулей в камеру сгорания поступает полностью перемешанная, практически однородная газовоздушная смесь, что позволяет осуществить ее эффективное сгорание при небольшом количестве вредных примесей в продуктах сгорания. Описанный выше технический результат имеет место и при конструктивном оформлении этой операции в таком виде, что на выходе вставки установлен выходной аксиальный лопастной завихритель, выполненный с возможностью закручивания газовоздушной смеси противоположно направлению закручивания во входном аксиальном лопастном завихрителе.

Закручивание при помощи лопастного аксиального завихрителя потока вторичного воздуха на входе в камеру сгорания позволяет повысить эффективность процесса горения в камере сгорания за счет интенсивного перемешивания в зоне горения с одновременным дожиганием и разбавлением смеси воздуха с продуктами сгорания, а также обеспечивает уменьшение количества вредных примесей в теплоносителе. Описанный выше технический результат имеет место и при конструктивном оформлении этой операции в таком виде, что в местах сообщения внутренней полости камеры сгорания и полости входного патрубка установлены аксиальные лопастные завихрители.

Закручивание при помощи лопастного аксиального завихрителя потока третичного воздуха на выходе камеры сгорания при смешивании его с выходящей из камеры сгорания смесью воздуха с продуктами сгорания (1-й вариант способа) обеспечивает интенсивное и быстрое разбавление этой смеси по всему ее объему воздухом, что позволяет уже на относительно небольшом расстоянии от теплогенератора подавать к потребителю однородный по температуре поток теплоносителя. Описанный выше технический результат имеет место и при конструктивном оформлении этой операции в таком виде, что в месте сообщения кольцевой полости между стенками корпуса теплогенератора и камеры сгорания с выходом камеры сгорания установлен аксиальный лопастной завихритель (1-й вариант теплогенератора).

Подача исходного воздуха в полость между стенками корпуса теплогенератора и камеры сгорания, разделяют его в этой полости на потоки воздуха, направляемого между стенками корпуса теплогенератора и камеры сгорания в камеру сгорания, и третичного воздуха, направляемого между стенками корпуса теплогенератора и камеры сгорания к выходу теплогенератора (2-й вариант способа), позволяет направить в газогорелочную систему уже предварительно подогретый воздух, что способствует эффективному сжиганию газовоздушной смеси. Описанный выше технический результат имеет место и при конструктивном оформлении этой операции в таком виде, что патрубок подвода исходного воздуха подсоединен к боковой поверхности корпуса теплогенератора и сообщается с полостью между стенками корпуса и камеры сгорания, а торец входного патрубка корпуса теплогенератора заглушен снаружи стабилизационной крышкой.

Подача газообразного топлива в модули с наклоном под углом в направлении к выходу модуля позволяет уменьшить энергозатраты на подвод топлива в модули, газораздаточные отверстия в газоподающих патрубках выполнены с возможностью подачи газообразного топлива с наклоном под углом в направлении к выходу модуля. Описанный выше технический результат имеет место и при конструктивном оформлении этой операции в таком виде, что газораздаточные отверстия в газоподающих патрубках выполнены с возможностью подачи газообразного топлива с наклоном под углом в направлении к выходу модуля.

Наличие в газогенераторе размещенного перед газогорелочной системой газораспределительного коллектора, выполненного в виде центральной обечайки с концентрично установленными вокруг нее трубопроводами, к которым подсоединены газоподводящие патрубки для каждого модуля, позволяет равномерно распределить газообразное топливо по отдельным модулям газогорелочной системы, а также способствует равномерному распределению воздуха на входе в газогорелочную систему за счет того, что этот коллектор является своего рода решеткой, выравнивающей поле скоростей в воздушном потоке перед газогорелочной системой. Указанное выше позволяет в итоге повысить эффективность сжигания топлива.

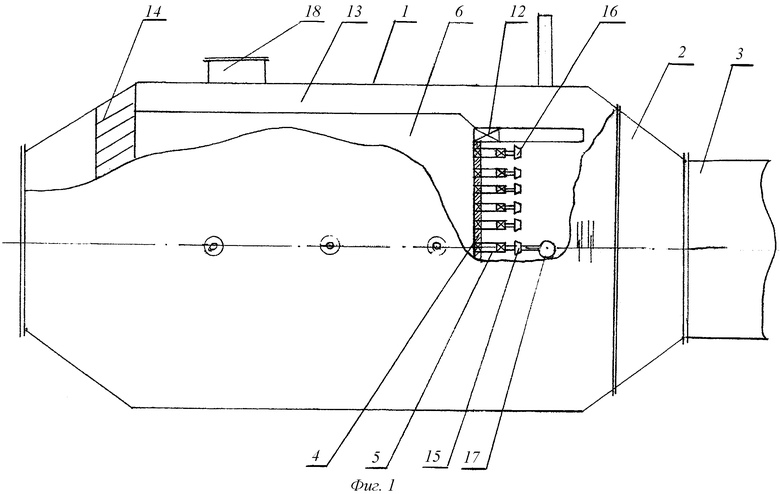

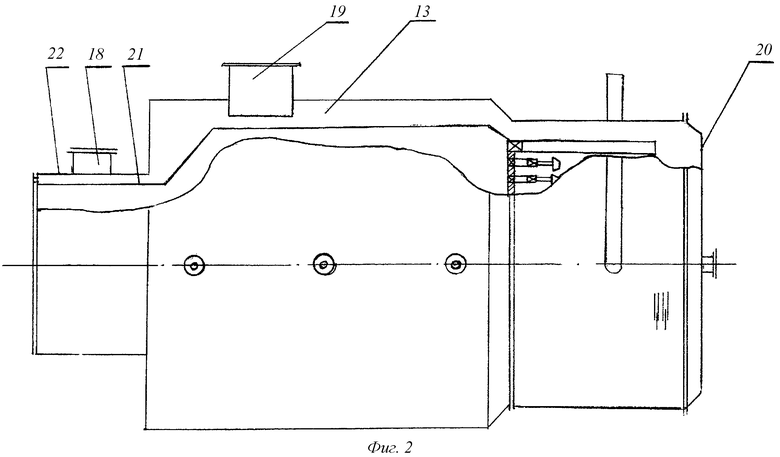

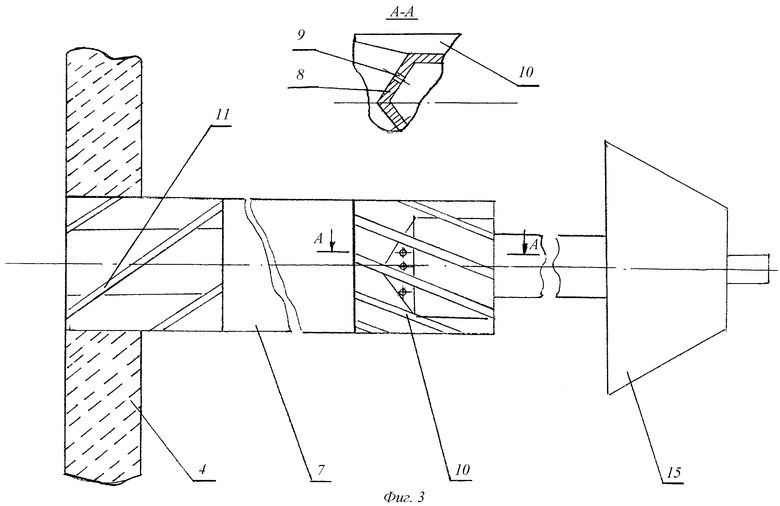

На фиг.1 представлен общий вид теплогенератора для осуществления способа по варианту 1, на фиг.2 - общий вид теплогенератора для осуществления способа по варианту 2, на фиг.3 - конструкция отдельного модуля газогорелочной системы.

Теплогенератор для осуществления способа получения горячего газообразного теплоносителя (вариант 1) содержит корпус 1 с входным патрубком 2, патрубок 3 подвода исходного воздуха к теплогенератору, установленную на входе в корпус газогорелочную систему, выполненную в виде плиты 4 с размещенными в ней модулями 5. Каждый модуль 5 включает в себя сообщенную на выходе с входом камеры сгорания 6 вставку 7 для смешения газообразного топлива и первичного воздуха, по центру которой расположен газоподводящий патрубок 8 с газораздаточными отверстиями 9, на котором установлен входной аксиальный лопастной завихритель 10. Кольцевой канал между газоподводящим патрубком 8 и корпусом модуля сообщается на входе с полостью входного патрубка 2, а на выходе с вставкой 7. Газораздаточные отверстия 9 газоподводящего патрубка 8 расположены внутри межлопастного пространства входного аксиального лопастного завихрителя 10 и могут быть выполнены с возможностью подачи газообразного топлива с наклоном под углом в направлении к выходу модуля 5. На выходе вставки 7 установлен выходной аксиальный лопастной завихритель 11, выполненный с возможностью закручивания газовоздушной смеси противоположно направлению закручивания во входном аксиальном лопастном завихрителе 10. Внутренняя полость камеры сгорания 6 на входе сообщена по периферии с полостью, расположенной по ходу движения воздуха перед газогорелочной системой, например полостью входного патрубка 2, причем здесь установлен аксиальный лопастной завихритель 12. Стенки корпуса 1 теплогенератора и камеры сгорания 6 образуют кольцевую полость 13, сообщающуюся с одной стороны с полостью входного патрубка 2, а с другой - с выходом камеры сгорания 6, причем в месте сообщения полости 13 с выходом камеры сгорания 6 установлен аксиальный лопастной завихритель 14. Все аксиальные лопастные завихрители являются неподвижными. Также теплогенератор может содержать размещенный перед газогорелочной системой газораспределительный коллектор, выполненный в виде центральной обечайки 15 с концентрично установленными вокруг нее трубопроводами 16, к которым подсоединены газоподводящие патрубки 8 для каждого модуля 5. Газообразное топливо подводится к центральной обечайке 15 и трубопроводам 16 от центральной горизонтальной газоподводящей трубы 17 по соответствующим патрубкам. Центральная обечайка 15 и трубопроводы 16 могут иметь поперечное сечение в виде трапеции, обращенной большим основанием в сторону газогорелочной системы. Такое их выполнение позволяет уменьшить гидросопротивление коллектора. Также теплогенератор может быть снабжен предохранительным взрывным клапаном 18.

В теплогенераторе для осуществления способа по варианту 1 патрубок 3 подвода исходного воздуха расположен соосно с корпусом 1 теплогенератора (фиг.1).

В теплогенераторе для осуществления способа по варианту 2 патрубок 19 подвода исходного воздуха подсоединен к боковой поверхности корпуса теплогенератора радиально или тангенциально и сообщается с полостью 13 между стенками корпуса и камеры сгорания, а торец входного патрубка корпуса теплогенератора заглушен снаружи стабилизационной крышкой 20. При этом выход камеры сгорания 6 соединен с внутренней обечайкой 21 выходного газохода, образующей кольцевую полость с наружной обечайкой 22 газохода, сообщенную на входе с кольцевой полостью 13 между стенками корпуса теплогенератора и камеры сгорания.

Предлагаемый способ получения горячего газообразного теплоносителя (вариант 1) с использованием теплогенератора осуществляется следующим образом.

Исходный воздух от нагнетателя воздуха (не показан) через аксиальный патрубок 3 подвода исходного воздуха и входной патрубок 2 корпуса теплогенератора поступает в корпус 1 теплогенератора. Здесь перед газогорелочной системой теплогенератора исходный воздух разделяется на поток первичного воздуха, подаваемого на входы модулей 5 газогорелочной системы, поток вторичного воздуха, подаваемого на вход камеры сгорания 6 вдоль ее периферийной поверхности, и поток третичного воздуха, направляемого между боковыми стенками корпуса 1 теплогенератора и камеры сгорания 6 к выходу камеры сгорания 6. При этом поток первичного воздуха равномерно распределяется по поперечному сечению газогорелочной системы, так как газораспределительный коллектор является своего рода решеткой, выравнивающей поле скоростей в воздушном потоке перед газогорелочной системой.

Далее поступающий в каждый модуль 5 поток первичного воздуха закручивается на входе при помощи входного аксиального лопастного завихрителя 10. При этом межлопастное пространство входного аксиального лопастного завихрителя 10 через расположенные здесь газораздаточные отверстия 9 газоподводящего патрубка 8 подают газообразное топливо, которое поступает в каждый газоподводящий патрубок 8 от газораспределительного коллектора, соединенного с центральной газоподводящей трубой 17. Непосредственно сразу при подводе газообразного топлива начинается его интенсивное смешивание с первичным воздухом, так как именно в этом межлопастном пространстве, особенно в его центральной зоне (по мере удаления от аксиального лопастного завихрителя интенсивность вихревого движения падает), имеет место наиболее интенсивное вихревое движение воздуха. Полученная газовоздушная смесь поступает во вставку 7, где продолжается ее перемешивание, и затем на выходной аксиальный лопастной завихритель 11, который закручивает выходящую из вставок 7 модулей газовоздушную смесь в направлении, противоположном направлению закручивания смеси на входе во вставку 7 модуля, то есть противоположно направлению закручивания входного аксиального лопастного завихрителя 10. Это обеспечивает дальнейшую интенсивную гомогенизацию газовоздушной смеси за счет ее дополнительной турбулизации при закручивании в противоположном направлении.

Полученная полностью перемешанная, практически однородная газовоздушная смесь поступает в камеру сгорания 6, где осуществляется ее сгорание и нагрев воздуха. Также на вход камеры сгорания 6 вдоль ее периферийной поверхности поступает закрученный при помощи лопастного аксиального завихрителя 12 поток вторичного воздуха, который интенсивно перемешивается в зоне горения с одновременным дожиганием и разбавлением смеси воздуха с продуктами сгорания. Полученная смесь воздуха с продуктами сгорания поступает на выход камеры сгорания 6.

Также к выходу камеры сгорания 6 по кольцевой полости 13 между стенками корпуса 1 теплогенератора и камеры сгорания 6 направляется поток третичного воздуха, охлаждая при этом корпус 1 теплогенератора. Здесь закрученный при помощи аксиального лопастного завихрителя 14 поток третичного воздуха смешивается с выходящей из камеры сгорания 6 смесью воздуха с продуктами сгорания, и разбавленная до необходимой температуры смесь поступает в качестве горячего теплоносителя потребителю.

Предлагаемый способ получения горячего газообразного теплоносителя (вариант 2) с использованием теплогенератора осуществляется следующим образом.

Исходный воздух от нагнетателя воздуха (не показан) через патрубок 19 подвода исходного воздуха, подсоединенный к боковой поверхности корпуса 1 теплогенератора, поступает в полость между стенками корпуса 1 и камеры сгорания 6. Здесь исходный воздух разделяется на поток воздуха, направляемого в камеру сгорания 6, и поток третичного воздуха, направляемого между стенками корпуса 1 теплогенератора и камеры сгорания 6 к выходу теплогенератора, а именно в кольцевую полость между внутренней 21 и наружной 22 обечайками выходного газохода, сообщенную на входе с кольцевой полостью 13 между стенками корпуса теплогенератора и камеры сгорания. При этом третичный воздух охлаждает стенки выходного газохода и в дальнейшем может либо подаваться на тот же объект, что и выходящий из камеры сгорания горячий теплоноситель, либо использоваться по какому-либо иному назначению. Расход третичного воздуха обычно незначителен по сравнению с расходом теплоносителя из камеры сгорания 6.

Поток воздуха, направляемого в камеру сгорания 6, нагревается от стенок камеры сгорания 6 и поступает в полость входного патрубка 2 корпуса теплогенератора, торец которого заглушен снаружи стабилизационной крышкой 20. Здесь поток исходного воздуха разворачивается в противоположном направлении и направляется к камере сгорания 6. Далее исходный воздух разделяется на потоки первичного и вторичного воздуха, с которыми осуществляются операции и происходят процессы, аналогичные описанным выше при осуществлении способа по варианту 1. Выходящая из камеры сгорания 6 разбавленная вторичным воздухом до необходимой температуры смесь воздуха с продуктами сгорания поступает в качестве горячего теплоносителя потребителю.

Предлагаемое техническое решение обеспечивает высокоэффективное сжигание топлива и, соответственно, уменьшение его расхода, при снижении количества вредных веществ в горячем теплоносителе, за счет высокой степени гомогенизации поступающей на сгорание газовоздушной смеси и интенсивного перемешивания в камере сгорания, а также повышение качества теплоносителя. При этом обеспечивается его надежное функционирование в самом широком диапазоне расходов и параметров теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплогенератор | 1982 |

|

SU1129476A1 |

| Способ нагрева газотурбинного теплоносителя | 1991 |

|

SU1814016A1 |

| ГОРЕЛКА | 2006 |

|

RU2306481C1 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ ДЛЯ ЗЕРНОСУШИЛКИ | 2016 |

|

RU2633744C1 |

| Диффузионно-вихревая газовая горелка | 2019 |

|

RU2743106C1 |

| ГОРЕЛКА (ЕЕ ВАРИАНТЫ), СПОСОБ ОПТИМИЗАЦИИ СГОРАНИЯ В ГОРЕЛКЕ И СПОСОБ ПРЕОБРАЗОВАНИЯ ТРАДИЦИОННОЙ ГОРЕЛКИ | 1992 |

|

RU2091669C1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2006 |

|

RU2315909C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ТЕПЛОГЕНЕРАТОРА | 2022 |

|

RU2787068C1 |

| Газовая горелка | 1990 |

|

SU1688039A1 |

| ТЕПЛОГЕНЕРАТОР | 2015 |

|

RU2594942C1 |

Изобретение относится к промышленной теплотехнике и может использоваться для получения горячего газообразного теплоносителя. Задачей изобретения является повышение эффективности сжигания топлива, уменьшение его расхода, а также повышение качества теплоносителя. В способе получения горячего газообразного теплоносителя (1-й вариант) в модули газогорелочной системы газообразное топливо подают в межлопастное пространство входных аксиальных лопастных завихрителей, причем дополнительно закручивают выходящую из вставок модулей газовоздушную смесь при помощи выходных аксиальных лопастных завихрителей в направлении, противоположном направлению закручивания смеси на входах во вставки модулей, при этом при помощи лопастных аксиальных завихрителей осуществляют закручивание потоков вторичного воздуха на входе в камеру сгорания и третичного воздуха на выходе камеры сгорания при смешивании его с выходящей из камеры сгорания смесью воздуха с продуктами сгорания. В способе (2-й вариант) исходный воздух подают в полость между стенками корпуса теплогенератора и камеры сгорания. В газогенераторе газораздаточные отверстия газоподводящего патрубка расположены внутри межлопастного пространства входного аксиального лопастного завихрителя, а на выходе вставки установлен выходной аксиальный лопастной завихритель, выполненный с возможностью закручивания газовоздушной смеси противоположно направлению закручивания во входном аксиальном лопастном завихрителе, причем в местах сообщения внутренней полости камеры сгорания и полости, расположенной перед газогорелочной системой, на входе в камеру сгорания, а также в месте сообщения кольцевой полости между стенками корпуса теплогенератора и камеры сгорания с выходом камеры сгорания установлены аксиальные лопастные завихрители. 4 н. и 6 з.п. ф-лы, 3 ил.

1. Способ получения горячего газообразного теплоносителя, в котором подают исходный воздух в теплогенератор, разделяют исходный воздух перед газогорелочной системой теплогенератора на поток первичного воздуха, подаваемого на входы модулей газогорелочной системы, поток вторичного воздуха, подаваемого на вход камеры сгорания вдоль ее периферийной поверхности, и поток третичного воздуха, направляемого между стенками корпуса теплогенератора и камеры сгорания к выходу камеры сгорания, при этом закручивают поток первичного воздуха на входах модулей газогорелочной системы при помощи входных аксиальных лопастных завихрителей, затем подают в модули газообразное топливо и смешивают его с первичным воздухом в соответствующих вставках модулей, затем подают полученную газовоздушную смесь в камеру сгорания теплогенератора и нагревают воздух путем сжигания газовоздушной смеси в камере сгорания, при этом дополнительно подают поток вторичного воздуха и поток третичного воздуха соответственно на вход и выход камеры сгорания, а полученную смесь воздуха с продуктами сгорания подают в качестве горячего теплоносителя потребителю, отличающийся тем, что в модули газогорелочной системы газообразное топливо подают в межлопастное пространство входных аксиальных лопастных завихрителей, причем дополнительно закручивают выходящую из вставок модулей газовоздушную смесь при помощи выходных аксиальных лопастных завихрителей в направлении, противоположном направлению закручивания смеси на входах во вставки модулей, при этом при помощи лопастных аксиальных завихрителей осуществляют закручивание потоков вторичного воздуха на входе в камеру сгорания и третичного воздуха на выходе камеры сгорания при смешивании его с выходящей из камеры сгорания смесью воздуха с продуктами сгорания.

2. Способ получения горячего газообразного теплоносителя по п.1, отличающийся тем, что газообразное топливо подают в модули с наклоном под углом в направлении к выходу модуля.

3. Способ получения горячего газообразного теплоносителя, в котором подают исходный воздух в теплогенератор, разделяют на входе в теплогенератор исходный воздух на поток воздуха, направляемого в камеру сгорания, и поток третичного воздуха, направляемого между стенками корпуса теплогенератора и камеры сгорания к выходу теплогенератора, разделяют перед газогорелочной системой поток воздуха, направляемого в камеру сгорания, на потоки первичного воздуха, подаваемого в модули газогорелочной системы, и вторичного воздуха, подаваемого на вход камеры сгорания вдоль ее периферийной поверхности, при этом закручивают поток первичного воздуха на входах модулей газогорелочной системы при помощи входных аксиальных лопастных завихрителей, затем подают в модули газообразное топливо и смешивают его с первичным воздухом в соответствующих вставках модулей, затем подают полученную газовоздушную смесь в камеру сгорания теплогенератора и нагревают воздух путем сжигания газовоздушной смеси в камере сгорания, при этом дополнительно подают поток вторичного воздуха на вход камеры сгорания, а полученную в камере сгорания смесь воздуха с продуктами сгорания подают в качестве горячего теплоносителя потребителю, отличающийся тем, что исходный воздух подают в полость между стенками корпуса теплогенератора и камеры сгорания, разделяют его в этой полости на потоки воздуха, направляемого между стенками корпуса теплогенератора и камеры сгорания в камеру сгорания, и третичного воздуха, направляемого на охлаждение стенок газохода, а в модули газогорелочной системы газообразное топливо подают в межлопастное пространство входных аксиальных лопастных завихрителей, причем дополнительно закручивают выходящую из вставок модулей газовоздушную смесь при помощи выходных аксиальных лопастных завихрителей в направлении, противоположном направлению закручивания смеси на входах во вставки модулей, при этом при помощи лопастных аксиальных завихрителей осуществляют закручивание потоков вторичного воздуха на входе в камеру сгорания.

4. Способ получения горячего газообразного теплоносителя по п.3, отличающийся тем, что газообразное топливо подают в модули с наклоном под углом в направлении к выходу модуля.

5. Теплогенератор, содержащий корпус с входным патрубком, патрубок подвода исходного воздуха к теплогенератору, установленную на входе в корпус газогорелочную систему, выполненную в виде плиты с размещенными в ней модулями, включающими в себя сообщенную на выходе с входом камеры сгорания вставку для смешения газообразного топлива и первичного воздуха, по центру которой расположен газоподводящий патрубок с газораздаточными отверстиями, на котором установлен входной аксиальный лопастной завихритель, причем внутренняя полость камеры сгорания на входе в камеру сгорания сообщена по периферии с полостью, расположенной перед газогорелочной системой, а стенки корпуса теплогенератора и камеры сгорания образуют кольцевую полость, сообщающуюся с одной стороны с полостью, расположенной перед газогорелочной системой, а с другой - с выходом камеры сгорания, отличающийся тем, что газораздаточные отверстия газоподводящего патрубка расположены внутри межлопастного пространства входного аксиального лопастного завихрителя, а на выходе вставки установлен выходной аксиальный лопастной завихритель, выполненный с возможностью закручивания газовоздушной смеси противоположно направлению закручивания во входном аксиальном лопастном завихрителе, причем в местах сообщения внутренней полости камеры сгорания и полости, расположенной перед газогорелочной системой, на входе в камеру сгорания а также в месте сообщения кольцевой полости между стенками корпуса теплогенератора и камеры сгорания с выходом камеры сгорания установлены аксиальные лопастные завихрители.

6. Теплогенератор по п.5, отличающийся тем, что газораздаточные отверстия в газоподающих патрубках выполнены с возможностью подачи газообразного топлива с наклоном под углом в направлении к выходу модуля.

7. Теплогенератор по п.5 или 6, отличающийся тем, что содержит размещенный перед газогорелочной системой газораспределительный коллектор, выполненный в виде центральной обечайки с концентрично установленными вокруг нее трубопроводами, к которым подсоединены газоподводящие патрубки для каждого модуля.

8. Теплогенератор, содержащий корпус с входным патрубком, патрубок подвода исходного воздуха к теплогенератору, установленную на входе в корпус газогорелочную систему, выполненную в виде плиты с размещенными в ней модулями, включающими в себя сообщенную на выходе с входом камеры сгорания вставку для смешения газообразного топлива и первичного воздуха, по центру которой расположен газоподводящий патрубок с газораздаточными отверстиями, на котором установлен входной аксиальный лопастной завихритель, причем внутренняя полость камеры сгорания на входе в камеру сгорания сообщена по периферии с полостью, расположенной перед газогорелочной системой, а стенки корпуса теплогенератора и камеры сгорания образуют кольцевую полость, сообщающуюся с одной стороны с полостью, расположенной перед газогорелочной системой, отличающийся тем, что патрубок подвода исходного воздуха подсоединен к боковой поверхности корпуса теплогенератора и сообщается с полостью между стенками корпуса и камеры сгорания, а торец входного патрубка корпуса теплогенератора заглушен снаружи стабилизационной крышкой, при этом выход камеры сгорания соединен с внутренней обечайкой газохода, образующей кольцевую полость с наружной обечайкой газохода, сообщенную на входе с кольцевой полостью между стенками корпуса теплогенератора и камеры сгорания, причем газораздаточные отверстия газоподводящего патрубка расположены внутри межлопастного пространства входного аксиального лопастного завихрителя, а на выходе вставки установлен выходной аксиальный лопастной завихритель, выполненный с возможностью закручивания газовоздушной смеси противоположно направлению закручивания во входном аксиальном лопастном завихрителе, при этом в местах сообщения внутренней полости камеры сгорания и полости, расположенной перед газогорелочной системой, на входе в камеру сгорания установлен аксиальный лопастной завихритель.

9. Теплогенератор по п.8, отличающийся тем, что газораздаточные отверстия в газоподающих патрубках выполнены с возможностью подачи газообразного топлива с наклоном под углом в направлении к выходу модуля.

10. Теплогенератор по п.8 или 9, отличающийся тем, что содержит размещенный перед газогорелочной системой газораспределительный коллектор, выполненный в виде центральной обечайки с концентрично установленными вокруг нее трубопроводами, к которым подсоединены газоподводящие патрубки для каждого модуля.

| Способ нагрева газотурбинного теплоносителя | 1991 |

|

SU1814016A1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА И ВОЗДУХОНАГРЕВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306483C1 |

| НАГРЕВАТЕЛЬНЫЙ ПРИБОР | 2005 |

|

RU2296925C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2004 |

|

RU2256851C1 |

| Радиоприемное устройство с четырех электродной катодной лампой | 1926 |

|

SU4976A1 |

| US 6523819 A, 29.04.1997. | |||

Авторы

Даты

2011-07-27—Публикация

2010-04-16—Подача