Изобретение относится к горелочным устройствам теплогенераторов с радиальными выходными отверстиями в головке горелки, в которых газообразное топливо смешивается с воздухом как на входе в зону сгорания, так и до нее и может применяться, например, для сжигания попутного нефтяного газа на нефтегазовых месторождениях и нефтепроводах.

Из уровня техники известно горелочное устройство теплогенератора (RU139611U1, МПК F23D 5/04, опубл. 20.04.2014). Устройство содержит вертикальную цилиндрическую камеру сгорания жидкого топлива, топливную чашу, систему вытяжки продуктов сгорания; дополнительно устройство содержит жаровую камеру с отверстиями для подачи воздуха, а топливная чаша снабжена крышкой и экраном, при этом под крышкой топливной чаши выполнены круговые щели для подачи основной части воздуха в камеру сгорания.

К основному недостатку известного горелочного устройства следует отнести сложность его адаптации для сжигания попутного нефтяного газа. Кроме того, применение в конструкции чаши горелки круговых щелей снижает технологичность устройства, так как выполнение таких каналов является сложной технологической задачей.

Наиболее близким техническим решением к заявленному горелочному устройству и выбранным в качестве прототипа признана газовая горелка (RU177321U1, МПК F23D 14/06, опубл. 15.02.2018). Горелка содержит корпус смесителя с установленным на входе газовым соплом с аксиальным выходным отверстием, крышку, образующую с выходным торцом смесителя огневые отверстия. При этом в центре с внутренней стороны крышка имеет рассекатель, выполненный в виде заостренного цилиндра, обращенный острием в сторону газового сопла.

Недостатком газовой горелки является ее низкая производительность при сжигании газа в связи с отсутствием в корпусе смесителя дополнительных конструктивных элементов, например отверстий, обеспечивающих повышение интенсивности притока воздуха в область образования газовоздушной смеси. Кроме того, в конструкции горелки не предусмотрен второй канал для подачи топлива и узел розжига, повышающих технологичность и безопасность устройства.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение эффективности сжигания топлива в горелочном устройстве с одновременным повышением технологичности горелки и безопасности ее использования в составе автономных теплогенераторов.

Указанная задача решена тем, что горелочное устройство содержит цилиндрическую трубу, с закрепленной на ее внешней поверхности перфорированной газораспределительной камерой, снабженной внешним кожухом, верхний и нижний концы которого сообщаются с атмосферой, при этом на верхнем торце газораспределительной камеры закреплена перфорированная камера сгорания. Сопло цилиндрической трубы выведено во внутреннюю полость перфорированной камеры сгорания, внутрь цилиндрической трубы и внутрь перфорированной газораспределительной камеры введены первый и второй патрубки для подачи топлива, а верхний торец внешнего кожуха газораспределительной камеры может быть дополнительно снабжен рассекателем потока газа. Первый и второй патрубки выполнены с возможностью подключения к ним через газовые клапаны, снабженные устройствами для контроля расхода текучей среды, линий подачи топлива, а внешний кожух выполнен с возможностью монтажа над ним или непосредственно на верхнем торце кожуха узла розжига.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков устройства, является повышение коэффициента полезного действия горелки за счет выполнения газораспределительной камеры и камеры сгорания перфорированными, что обеспечивает получение качественно перемешанной газовоздушной смеси на выходе из газораспределительной камеры и камеры сгорания, а также полное сгорание топлива в факеле горелки; дополнительный эффект перемешивания может быть достигнут за счет применения рассекателя потока газа, который позволяет обеспечить турбулентное течение газовоздушной смеси на выходе из внешнего кожуха газораспределительной камеры. Технологичность и безопасность устройства достигается за счет применения в составе горелки второго патрубка для подачи топлива в зону розжига, возможностью монтажа над внешним кожухом или непосредственно на его верхнем торце узла розжига, а также за счет возможности подключения к первому и второму патрубкам линий подачи топлива, снабженных газовыми клапанами и устройствами для контроля расхода текучей среды.

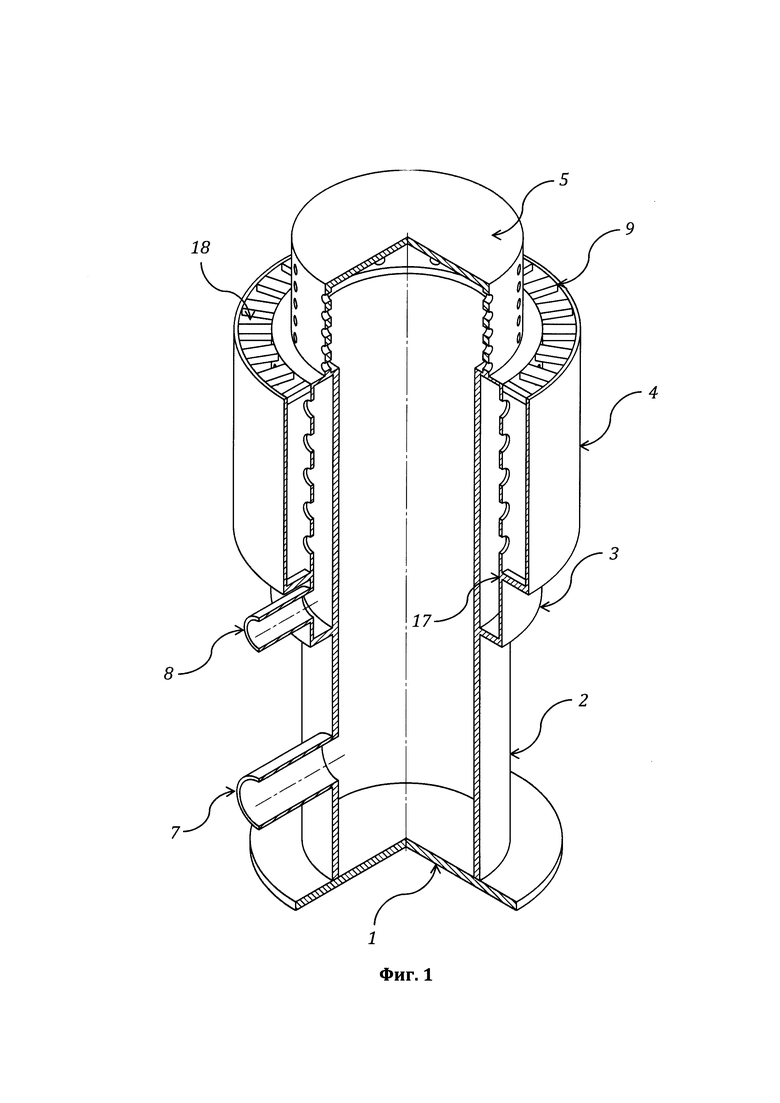

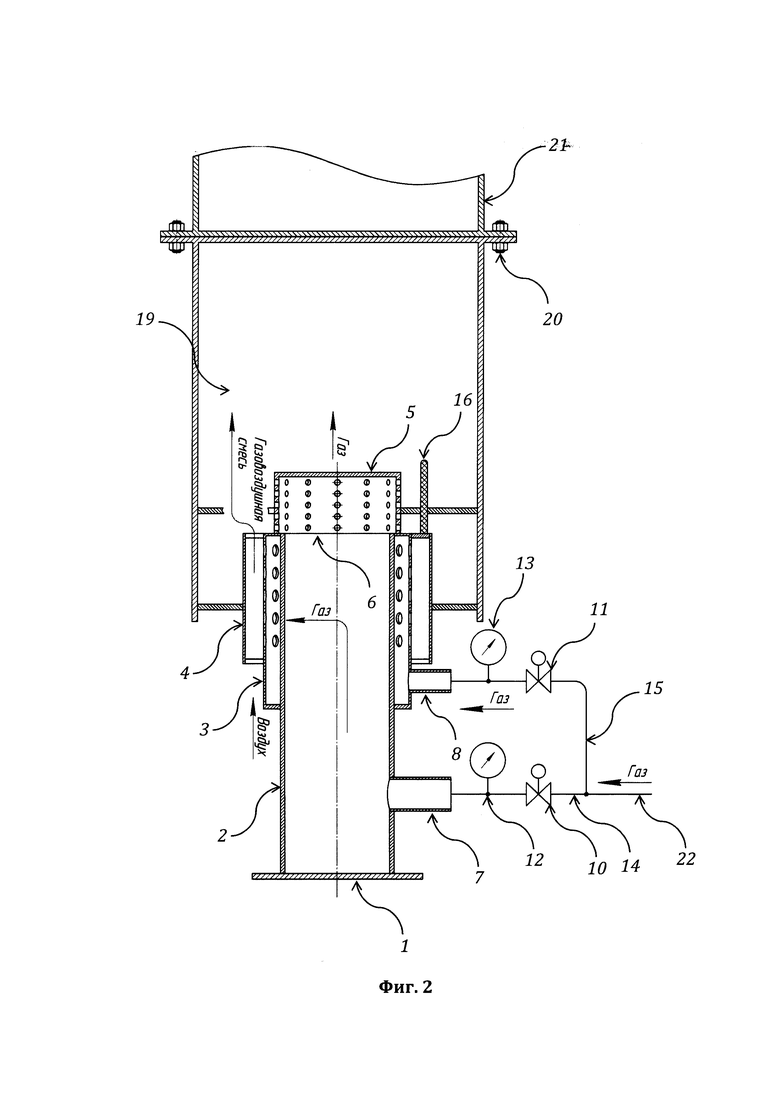

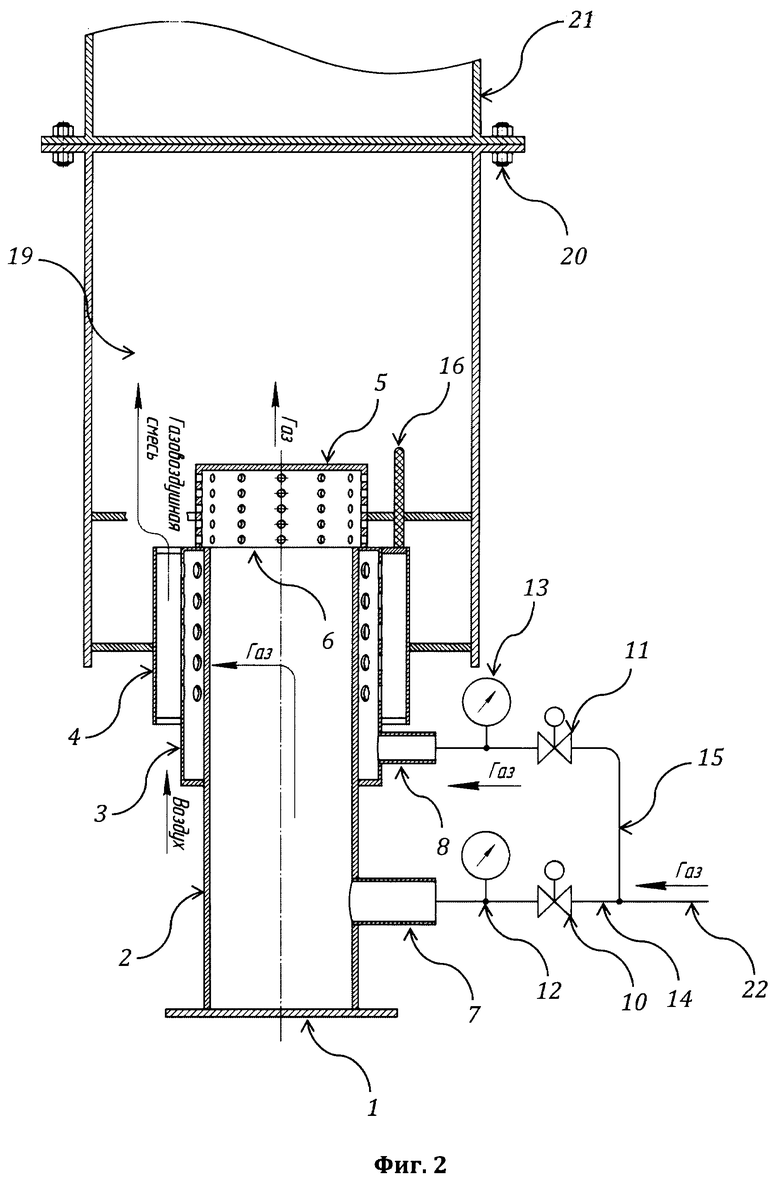

Изобретение поясняется чертежами, где на фиг. 1 представлен внешний вид устройства в изометрической проекции; на фиг. 2 представлен вид устройства сбоку в разрезе, установленного штатно в теплогенераторе.

Горелочное устройство теплогенератора устроено следующим образом.

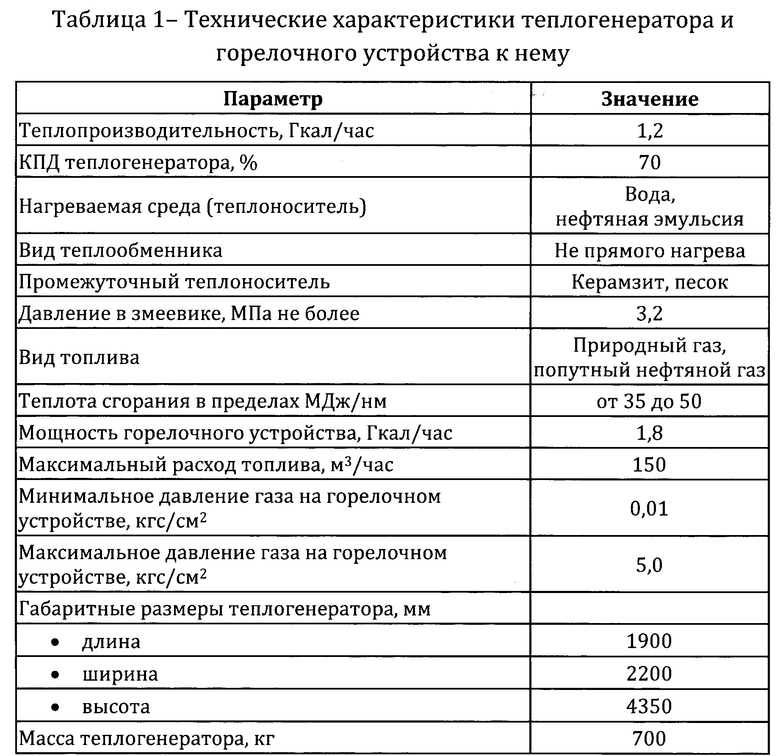

Его основой является платформа 1, на которой смонтирована цилиндрическая труба 2 горелочного устройства, с закрепленной на ее внешней поверхности перфорированной газораспределительной камерой 3, снабженной внешним кожухом 4, верхний и нижний концы которого сообщаются с атмосферой, при этом на верхнем торце газораспределительной камеры 3 закреплена перфорированная камера сгорания 5. Сопло 6 цилиндрической трубы 2 выведено во внутреннюю полость перфорированной камеры сгорания 5, внутрь цилиндрической трубы 2 и внутрь перфорированной газораспределительной камеры 3 введены, соответственно, первый 7 и второй 8 патрубки для подачи топлива, а верхний торец внешнего кожуха 4 может быть дополнительно снабжен рассекателем 9 потока газа. Первый 7 и второй 8 патрубки выполнены с возможностью подключения к ним через газовые клапаны 10, 11, снабженные устройствами 12, 13 для контроля расхода текучей среды, линий подачи топлива 14 и 15, а внешний кожух 4 выполнен с возможностью монтажа над ним или непосредственно на верхнем торце кожуха узла розжига 16. Основные технические характеристики горелочного устройства и теплогенератора, построенного на его основе, приведены ниже (таблица 1).

Перфорированная камера сгорания 5 может быть выполнена в виде перевернутого стакана, внешний кожух 4 газораспределительной камеры 3 может быть закреплен на ее поверхности с помощью четырех балок 17, а рассекатель 9 потока газа целесообразно выполнить в виде пластины с радиальными пазами 18. Газовые клапаны 10, 11 могут представлять собой управляемые электромеханические регуляторы давления (по входу) или расхода газа модели РРГ-15 ( , оснащенные цифровым и аналоговым управляющими входами, при этом устройства 12, 13 для контроля расхода текучей среды могут представлять собой совмещенные с упомянутыми регуляторами датчики давления или стрелочные манометры; дополнительно над горелочным устройством может быть установлен датчик-реле контроля пламени, выполненный, например, оптическим. Узел розжига 16 может представлять собой запальную штангу для дистанционного электроискрового розжига горючих газов, содержащую изолированный корпус с закрепленными внутри него проводами высокого напряжения, подключенными к источнику электропитания.

, оснащенные цифровым и аналоговым управляющими входами, при этом устройства 12, 13 для контроля расхода текучей среды могут представлять собой совмещенные с упомянутыми регуляторами датчики давления или стрелочные манометры; дополнительно над горелочным устройством может быть установлен датчик-реле контроля пламени, выполненный, например, оптическим. Узел розжига 16 может представлять собой запальную штангу для дистанционного электроискрового розжига горючих газов, содержащую изолированный корпус с закрепленными внутри него проводами высокого напряжения, подключенными к источнику электропитания.

В случае использования упомянутых выше средств автоматики в составе горелочного устройства может быть применен блок управления, выполненный на основе промышленного логического контроллера, например модели Delta DVP-ES2/EX2 ( ), содержащего микропроцессорное ядро, соединенное системной шиной с FLASH-памятью программ, SRAM-памятью данных и периферийными устройствами, включающих в себя многоканальный аналого-цифровой преобразователь, линии которого, снабженные операционными усилителями, являются измерительными входами блока управления, и универсальные двунаправленные порты ввода-вывода, подключенные к силовым выходам блока управления, выполненным, например, на основе транзисторных или тиристорных ключей. При этом к измерительным входам блока управления подключены выходы датчиков давления и датчика-реле контроля пламени, а к входам электромеханических регуляторов и управляющему входу источника электропитания узла розжига подключены силовые выходы блока управления.

), содержащего микропроцессорное ядро, соединенное системной шиной с FLASH-памятью программ, SRAM-памятью данных и периферийными устройствами, включающих в себя многоканальный аналого-цифровой преобразователь, линии которого, снабженные операционными усилителями, являются измерительными входами блока управления, и универсальные двунаправленные порты ввода-вывода, подключенные к силовым выходам блока управления, выполненным, например, на основе транзисторных или тиристорных ключей. При этом к измерительным входам блока управления подключены выходы датчиков давления и датчика-реле контроля пламени, а к входам электромеханических регуляторов и управляющему входу источника электропитания узла розжига подключены силовые выходы блока управления.

Горелочное устройство теплогенератора используют следующим образом.

Первоначально теплогенератор и горелочное устройство доставляют в разобранном виде на промышленную площадку, далее на предварительно подготовленной поверхности надежно закрепляют топочную часть 19 теплогенератора, снабженную смотровым окном (на фигурах условно не показано), с помощью трех опор, внутрь топочной части устанавливают горелочное устройство, на верхнем торце топочной части 19 фланцевым соединением 20 закрепляют цилиндрический корпус 21 с теплообменным устройством, выполненным в виде радиатора (на фигурах условно не показано), а на верхнем торце корпуса 21 закрепляют дымовую трубу с дефлектором (на фигурах условно не показаны). Далее над горелочным устройством или на верхнем торце внешнего кожуха 4 газораспределительной камеры 3 устанавливают датчик-реле контроля пламени и узел розжига 16, а к линиям 14, 15 подачи топлива подключают газовую линию 22, по которой к горелочному устройству через патрубки 7 и 8 поступает природный или попутный нефтяной газ. В случае использования в составе горелочного устройства описанных выше средств автоматики к входам электромеханических регуляторов и управляющему входу источника электропитания узла розжига подключают силовые выходы блока управления, а к измерительным входам последнего подключают выходы датчиков давления и датчика-реле контроля пламени.

Для обеспечения работы теплогенератора первоначально подают в теплообменное устройство теплоноситель, в качестве которого может применяться вода или нефтяная эмульсия, а затем разжигают горелочное устройство. Для этого открывают клапан 11 линии 15 подачи топлива при закрытом клапане 10 и, ориентируясь на показания устройства 13 для контроля расхода текучей среды, устанавливают нужное давление топлива в трубе 8. Газ по трубе 8 поступает во внутреннюю полость перфорированной газораспределительной камеры 3, а затем через его отверстия во внутреннюю полость внешнего кожуха 4, смешиваясь при этом с воздухом, поступающим из атмосферы через нижний конец кожуха. Далее получившаяся газовоздушная смесь поднимаясь вверх по внешнему кожуху выходит в топочную часть 19 теплогенератора. Одновременно с подачей газовоздушной смеси в топочную часть активируют узел розжига 16, в результате чего электроискровой разряд, создаваемый запальной штангой, поджигает газовоздушную смесь, благодаря чему разгорается вспомогательный факел горелочного устройства. Горение пламени факела контролируют визуально с помощью смотрового окна топочной части 19 или, в случае применения в составе горелочного устройства блока управления, с помощью датчика-реле контроля пламени.

После осуществления розжига вспомогательного факела выполняют розжиг основного факела горелочного устройства, открывая клапан 10 линии 14 подачи топлива при открытом клапане 11 и, ориентируясь на показания устройства 12 для контроля расхода текучей среды, устанавливают нужное давление топлива в трубе 2. Газ по трубе 2 через сопло 6 подается в перфорированную камеру сгорания 5 и поджигается пламенем вспомогательного факела.

При горении основного факела горелки вспомогательный факел может быть потушен путем перекрытия клапана 11 для повышения интенсивности поступления воздуха в топочную часть теплогенератора через внутреннюю полость кожуха 4.

Во время работы устройства горение пламени основного факела контролируют и в случае его нештатного тушения повторяют процесс розжига горелочного устройства, предварительно перекрыв клапаны 10, 11 и осуществив проверку исправности горелочного устройства и теплогенератора с целью обеспечения безопасности их дальнейшей эксплуатации.

В случае применения в составе горелочного устройства промышленного логического контроллера опрос датчика-реле контроля пламени, датчиков давления (устройств для контроля расхода текучей среды) 12, 13, а также управление клапанами (регуляторами) 10, 11 для регулирования интенсивности подачи топлива в зону горения и узлом розжига 16, осуществляется микропроцессорным ядром контроллера в автоматическом режиме на основе управляющей программы, хранящейся во FLASH-памяти программ с использованием SRAM-памяти данных. При этом опрос датчиков осуществляется с помощью аналого-цифрового преобразователя, а управление клапанами (регуляторами) и узлом розжига выполняется с помощью универсальных двунаправленных портов ввода-вывода через силовые выходы блока управления.

Таким образом, рассмотренное в настоящей заявке горелочное устройство теплогенератора является новым и промышленно применимым узлом, обеспечивающим эффективный нагрев теплоносителя, например воды или нефтяной эмульсии, который может быть использован в составе автономных теплогенераторов, применяемых для отопления промышленных зданий и сооружений в зимний период, в том числе на удаленных от сетей коммунальных ресурсов площадках нефтегазовых скважин и других объектах нефтегазодобывающей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР | 2022 |

|

RU2789040C1 |

| ТЕПЛОГЕНЕРАТОР | 2022 |

|

RU2778027C1 |

| Способ совместного сжигания газообразных топлив | 2022 |

|

RU2783585C1 |

| ТЕПЛОГЕНЕРАТОР УНИВЕРСАЛЬНЫЙ | 2015 |

|

RU2615301C2 |

| Теплогенератор | 2023 |

|

RU2823421C1 |

| ТЕПЛОГЕНЕРАТОР | 2015 |

|

RU2591759C1 |

| Способ нагрева газовых потоков открытым пламенем и устройство для реализации способа | 2018 |

|

RU2704448C2 |

| ГОРЕЛКА | 2010 |

|

RU2444679C1 |

| МНОГОПОТОЧНАЯ ИНЖЕКЦИОННАЯ ГОРЕЛКА | 2004 |

|

RU2298133C2 |

| Способ и устройство (горелка) для сжигания низкокалорийного газообразного топлива | 2024 |

|

RU2838732C1 |

Изобретение относится к области энергетики. Горелочное устройство теплогенератора содержит цилиндрическую трубу с закрепленной на ее внешней поверхности перфорированной газораспределительной камерой, снабженной внешним кожухом, верхний и нижний концы которого сообщаются с атмосферой, при этом на верхнем торце газораспределительной камеры закреплена перфорированная камера сгорания. Сопло цилиндрической трубы выведено во внутреннюю полость перфорированной камеры сгорания, внутрь цилиндрической трубы и внутрь перфорированной газораспределительной камеры введены первый и второй патрубки для подачи топлива, первый и второй патрубки выполнены с возможностью подключения к ним через газовые клапаны, снабженные устройствами для контроля расхода текучей среды, линий подачи топлива, а внешний кожух выполнен с возможностью монтажа над ним или непосредственно на верхнем торце кожуха узла розжига. Верхний торец внешнего кожуха газораспределительной камеры дополнительно снабжен рассекателем потока газа, который выполнен в виде пластины с радиальными пазами. Технический результат - повышение эффективности сжигания топлива в горелочном устройстве. 6 з.п. ф-лы, 2 ил., 1 табл.

1. Горелочное устройство теплогенератора, содержащее цилиндрическую трубу с закрепленной на ее внешней поверхности перфорированной газораспределительной камерой, снабженной внешним кожухом, верхний и нижний концы которого сообщаются с атмосферой, при этом на верхнем торце газораспределительной камеры закреплена перфорированная камера сгорания, отличающееся тем, что сопло цилиндрической трубы выведено во внутреннюю полость перфорированной камеры сгорания, внутрь цилиндрической трубы и внутрь перфорированной газораспределительной камеры введены первый и второй патрубки для подачи топлива, первый и второй патрубки выполнены с возможностью подключения к ним через газовые клапаны, снабженные устройствами для контроля расхода текучей среды, линий подачи топлива, а внешний кожух выполнен с возможностью монтажа над ним или непосредственно на верхнем торце кожуха узла розжига.

2. Горелочное устройство по п. 1, отличающееся тем, что верхний торец внешнего кожуха газораспределительной камеры дополнительно снабжен рассекателем потока газа.

3. Горелочное устройство по п. 2, отличающееся тем, что рассекатель потока газа выполнен в виде пластины с радиальными пазами.

4. Горелочное устройство по п. 1, отличающееся тем, что газовые клапаны представляют собой управляемые электромеханические регуляторы давления или расхода газа, устройства для контроля расхода текучей среды представляют собой совмещенные с упомянутыми регуляторами датчики давления, а узел розжига представляет собой запальную штангу для дистанционного электроискрового розжига горючих газов, содержащую изолированный корпус с закрепленными внутри него проводами высокого напряжения, подключенными к источнику электропитания.

5. Горелочное устройство по п. 4, отличающееся тем, что в его составе применен блок управления, выполненный на основе промышленного логического контроллера, содержащего микропроцессорное ядро, соединенное системной шиной с FLASH-памятью программ, SRAM-памятью данных и периферийными устройствами.

6. Горелочное устройство по п. 5, отличающееся тем, что периферийные устройства промышленного логического контроллера включают в себя многоканальный аналого-цифровой преобразователь, линии которого являются измерительными входами блока управления, и универсальные двунаправленные порты ввода-вывода, подключенные к силовым выходам блока управления, при этом к измерительным входам блока управления подключены выходы датчиков давления и датчика-реле контроля пламени, а к входам электромеханических регуляторов и управляющему входу источника электропитания узла розжига пламени подключены силовые выходы блока управления.

7. Горелочное устройство по п. 6, отличающееся тем, что линии аналого-цифрового преобразователя снабжены операционными усилителями, а силовые выходы блока управления выполнены на основе транзисторных или тиристорных ключей.

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2002 |

|

RU2234030C2 |

| ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2192584C1 |

| КАТОД ДЛЯ РАЗРЯДНЫХ ТРУБОК | 1928 |

|

SU16784A1 |

| Запальная горелка | 1984 |

|

SU1208424A1 |

Авторы

Даты

2022-12-28—Публикация

2022-04-18—Подача