Изобретение относится к способам зерносушения и может быть использовано при сушке зерна пшеницы, ячменя, ржи, тритикале и других злаковых культур.

Известен способ сушки [Патент РФ № 2200288, F26B 25/22], предусматривающий предварительный подогрев влажного зерна потоком отработанного сушильного агента с последующим его охлаждением в испарителе и нагреванием в конденсаторе парокомпрессионной теплонасосной установки и подачей в сушилку с образованием замкнутого цикла.

Однако известный способ имеет следующие недостатки:

- сушка осуществляется в изотермическом цикле, когда зерно выводится на предельно допустимую температуру, возникает необходимость промежуточного охлаждения зерна, поскольку скорость его нагрева опережает скорость влагоудаления. В этом случае повышение производительности сушки не гарантирует получение высушенного зерна высокого качества;

- наличие механического привода снижает надежность парокомпрессионной теплонасосной установки и, как следствие, может привести к снижению производительности процесса сушки по высушенному продукту из-за возможных остановок на техническое обслуживание и ремонт;

- при большой разнице температур в испарителе и конденсаторе существенно снижается термодинамическая эффективность цикла парокомпрессионного теплового насоса, что приводит к увеличению энергетических затрат при компрессионном сжатии паров хладагента;

- для реализации обратного термодинамического цикла использован фреон R12 , который для парокомпрессионных тепловых насосов либо исключен из обращения, либо его применение ограничено вследствие негативного воздействия на озоновый слой; использование озоноразрушающих хладагентов не дает оснований считать способ экологически безопасным.

Известен способ сушки [Пат. 2406340, A23B 9/02], предусматривающий предварительный подогрев влажного зерна, его сушку и охлаждение, а также охлаждение отработанного сушильного агента после сушки в холодоприемнике пароэжекторной холодильной машины, его разделение на два потока, один из которых направляют на сушку зерна, а второй на охлаждение зерна после сушки.

Недостатком известного способа является то, что пароэжекторный тепловой насос работает в области положительных температур и не может обеспечить подготовку низкопотенциального энергоносителя с температурой ниже 5 °С, что сдерживает скорость охлаждения зерна перед закладкой на хранение. Несмотря на снижение температуры сушильного агента в холодоприемнике до температуры точки «росы», когда содержащаяся в нем влага конденсируется в виде капельной жидкости на поверхности теплообмена, нельзя гарантировать его полное осушение в связи недостаточно низкой температурой конденсации влаги на охлаждающей поверхности холодоприемника. Для отделения паров влаги от сушильного агента потребуется дополнительная установка влагоотделителей, что приведет к увеличению энергозатрат на преодоление аэродинамического сопротивления в линии рециркуляции сушильного агента.

Наиболее близким по технической сущности и достигаемому эффекту является способ сушки зерна [Пат. 2303213, F26B 3/14, F26B 21/08, A23B 9/02], предусматривающий двухступенчатый режим позонной сушки при температуре и скорости сушильного агента 373…393 K и 1,1…1,2 м/с в первой зоне и 403…413 K и 0,4…0,6 м/с во второй, осушение и охлаждение отработанного сушильного агента в рабочей секции испарителя парокомпрессионного теплового насоса до влагосодержания 0,001…0,005 кг/кг, нагревание в конденсаторе теплонасосной установки и подачу в сушилку, отключение на регенерацию рабочей секции испарителя и подключение резервной.

Одноступенчатый парокомпрессионный тепловой насос не позволяет подготовить высокотемпературный сушильный агент с температурой более 80 °С и выше, поэтому дополнительно используется калориферный нагрев сушильного агента, что ведет к увеличению энергозатрат.

В известном способе использование сушильного агента с высокой температурой может привести к интенсивному испарению влаги с поверхности сырого зерна. Это может нарушить влагопроводность в зерне и ухудшить процесс переноса влаги из его внутренних слоев к поверхности. Кроме того, при высокой температуре сушильного агента поверхностный слой зерна быстро нагревается, влажность же его за это время успевает снизиться незначительно. Поэтому поверхность зерна может быть пересушена, а в центре оставаться избыточная влажность, что вызывает внутренне напряжение в зерне и может привести к его растрескиванию. Пересушивание поверхности зерна и углубление зоны испарения внутрь зерна снижает интенсивность влагоудаления, скорость сушки и увеличивает энергозатраты на сушку [Сорочинский В.Ф., Доганин А.Л. Изменение полей влагосодержания и температуры в зерне при сушке / Хранение и переработка сельхозсырья, 2019, № 1, С. 48–54.]

Анализ современного состояния технологии зерносушения показывает, что конвективный способ высокотемпературной сушки, являющийся наиболее распространённым в современных зерносушильних установках, практически исчерпал свои возможности в направлении интенсификации процесса сушки и снижения энергозатрат [Сорочинский В.Ф / К вопросу снижения энергозатрат в технологии двухстадийной сушки зерна // Хранение и переработка зерна (научно-практический портал), 11.01.2020]. Существующие высокотемпературные зерносушилки не имеют гибкой технологической схемы, обеспечивающей сушку в оптимальных условиях в зависимости от начальных параметров поступающего на обработку зерна, подверженного трещинообразованию, и не обеспечивают комплексного решения проблемы управления качеством зерна в процессе обработки. В этой связи процесс сушки зерна целесообразно проводить при «мягких режимах».

В способе не предусмотрена тонкая очистка отработанного сушильного агента, что негативно отразится на процессе конденсации влаги из сушильного агента и на работе теплового насоса в целом; не рассматривается возможность подключения водоаммиачной холодильной установки в общую схему энергоснабжения способа, обеспечивающего получение низкотемпературного сушильного агента с высокой влагопоглощающей способностью, что позволило бы в установившемся режиме обеспечивать высокое качество зерна при сохранении производительности сушилки по сухому продукту и эффективное охлаждение зерна перед закладкой его на хранение.

Известны зерносушильные установки различных типов [1. Жидко В.И., Резчиков В.А., Уколов В.С. Зерносушение и зерносушилки. - М.: Колос. 1982; 2. Атаназевич В.И. Сушка зерна. - М.: Агропромиздат, 1989].

Известные установки объединяет один общий недостаток. Они малоэффективны, так как не предусматривают реализацию основных принципов энергосбережения, связанных с организацией рециркуляционных схем по материальным и энергетическим потокам с применением теплового насоса. Их конструктивное оформление не позволяет обеспечить утилизацию и рекуперацию вторичных энергоресурсов за счет рационального использования отработанных теплоносителей, повысить экологическую безопасность за счет сокращения выбросов отработанного сушильного агента в окружающую среду.

Известно устройство для сушки растительного сырья [Пат. 2379607, F26B 17/12], содержащее сушильную камеру, загрузочное устройство, вентиляторы и калориферы, контур обогрева, в котором отработанный агент сушки используется в качестве теплоносителя для предварительного подогрева сырья.

Конструкция данного устройства не позволяет утилизировать отработавший охлаждающий воздух, имеющий низкое влагосодержание и повышенную температуру, то есть полезно использовать тепло, ранее затраченное на нагрев зерна. При этом отработавший сушильный агент и охлаждающий воздух полностью выбрасываются в атмосферу, что приводит к повышенным энергозатратам на сушку и загрязнению окружающей среды пылевидной фракцией.

Известна зерносушилка [Пат. 2394195, F26B 17/12], содержащая вертикальные шахты для зерна, образованные параллельно установленными перфорированными стенками с зонами сушки и охлаждения. К недостаткам известной зерносушилки следует отнести отсутствие эффективной подготовки высокотемпературного и низкотемпературного сушильного агента для сушки и охлаждения зерна с образованием замкнутых термодинамических циклов с использованием теплового насоса.

Наиболее близким по технической сущности и достигаемому эффекту является установка, реализующая способ сушки зерна в шахтной зерносушилке, укомплектованной парокомпрессионным тепловым насосом [Пат. 2303213, F26B 3/14, F26B 21/08, A23B 9/02].

Однако парокомпрессионный тепловой насос целесообразно использовать в условиях децентрализованной системы энергоснабжения, когда отсутствуют источники получения высокопотенциальной тепловой энергии (котельные агрегаты, газотурбинные установки и др.). Традиционная ориентация в нашей стране на централизованное теплоснабжение ставит под сомнение использование парокомпрессионных тепловых насосов в технологии зерносушения, по крайней мере, в ближайшее время, в том числе с учетом их высокой стоимости.

Технической задачей изобретения является повышение качества зерна при сушке и охлаждении, снижение энергозатрат на единицу массы высушенного зерна, повышение экологической безопасности способа сушки зерна злаковых культур и установки для его осуществления.

Поставленная техническая задача изобретения достигается тем, что в способе сушки зерна злаковых культур, предусматривающем двухстадийную сушку и охлаждение зерна; очистку, охлаждение и осушение отработанного сушильного агента в двухсекционном испарителе до влагосодержания 0,001-0,005, рабочая и резервная секции которого попеременно работают в режиме конденсации и регенерации; разделение отработанного сушильного агента после рабочей секции испарителя на два потока, один из которых подогревают и подают на сушку, а другой на охлаждение зерна; объединение потоков отработанного сушильного агента после сушки и охлаждения зерна с возвратом на двухстадийную сушку и охлаждение зерна в режиме замкнутого цикла; размораживание секции испарителя, работающей в режиме регенерации, согласно изобретению используют водоаммиачную холодильную установку, осуществляют тонкую очистку отработанного сушильного агента до содержания пылевидной фракции не более 30 мг/м и конденсируют из него влагу посредством рекуперативного теплообмена с кипящим в рабочей секции испарителя водоаммиачной холодильной установки аммиаком при температуре минус 10 °С, абсорбируют пары кипящего аммиака слабым водоаммиачным раствором при температуре 35 °С, нагревают слабый водоаммиачный раствор в кипятильнике водоаммиачной холодильной установки посредством рекуперативного теплообмена с перегретым паром до температуры кипения 130 °С с получением крепкого водоаммиачного раствора, конденсируют отделившиеся пары аммиака при температуре 40 °С, дросселируют сконденсированный аммиак до давления 0,26 мПа и доводят температуру его кипения в рабочей секции испарителя до минус 14 °С с последующей подачей на абсорбцию в режиме замкнутого цикла, при этом сушку зерна на первой стадии осуществляют сушильным агентом с температурой и скоростью 80 °С и 1,2 м/с, на второй стадии сушильным агентом с температурой 110 °С и скоростью 0,6 м/с и на завершающей стадии охлаждают зерно до температуры, не превышающей температуру окружающей среды не более чем на 10 °С; а отработанный перегретый пар после кипятильника водоаммиачной холодильной установки используют для подготовки сушильного агента, который разделяют на два потока, один из которых смешивают с сушильным агентом после рабочей секции испарителя и подают на первую стадию сушки, а второй направляют на вторую стадию сушки, причем размораживание секции испарителя, работающей в режиме регенерации, осуществляют водой с температурой 70 °С, при этом в установке для осуществления способа сушки зерна злаковых культур, включающей шахтную зерносушилку с двумя зонами сушки и зоной охлаждения зерна; вентиляторы; двухсекционный испаритель, содержащий рабочую и резервную секции; конденсатор и терморегулирующий вентиль; циклон для очистки сушильного агента от взвешенных частиц, распределители потоков; сборник конденсата; линии подачи влажного зерна на сушку, отвода высушенного зерна, подачи осушенного и охлажденного сушильного в зону сушки и охлаждения, отвода отработанного сушильного агента в рабочую секцию испарителя, отвода конденсата из резервной секций испарителя в сборник конденсата, согласно изобретению шахтная зерносушилка укомплектована абсорбционной водоаммиачной холодильной установкой, включающей двухсекционный испаритель, кипятильник с ректификатором, змеевиком и дефлегматором; конденсатор; терморегулирующие вентили; абсорбер; контур рециркуляции оборотной воды, перекачивающий насос, работающие по замкнутым термодинамическим циклам; дополнительно содержит фильтр тонкой очистки отработанного сушильного агента; рекуперативный теплообменник для нагревания сушильного агента после рабочей секции испарителя; парогенератор для подготовки перегретого пара; при этом перегретый пар из парогенератора подают в змеевик кипятильника, а отработанный пар после кипятильника направляют в рекуперативный теплообменник для нагревания части сушильного агента после рабочей секции испарителя с последующей подачей в зону сушки; образовавшийся конденсат после рекуперативного теплообменника отводят в сборник конденсата и возвращают в парогенератор в режиме замкнутого цикла, а размораживание резервной секции испарителя осуществляют оборотной водой после дефлегматора.

Технический результат изобретения заключается в повышении качества зерна при сушке и охлаждении, снижении энергозатрат на единицу массы высушенного зерна, повышение экологической безопасности способа сушки зерновых культур.

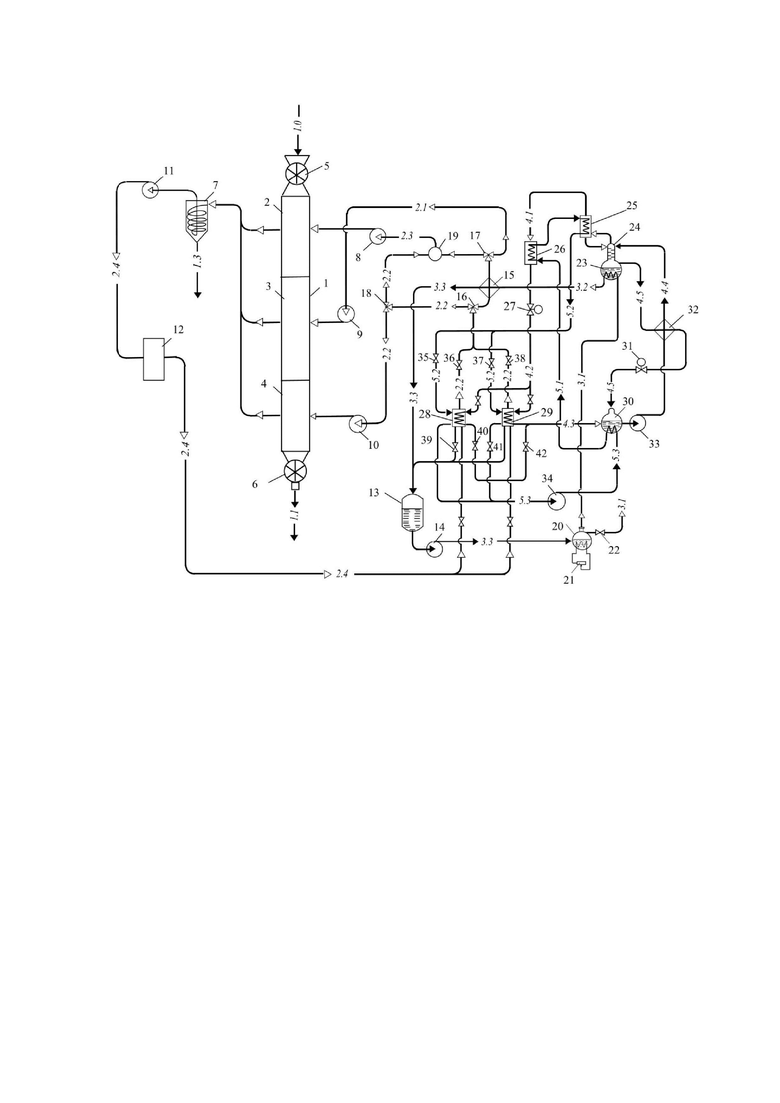

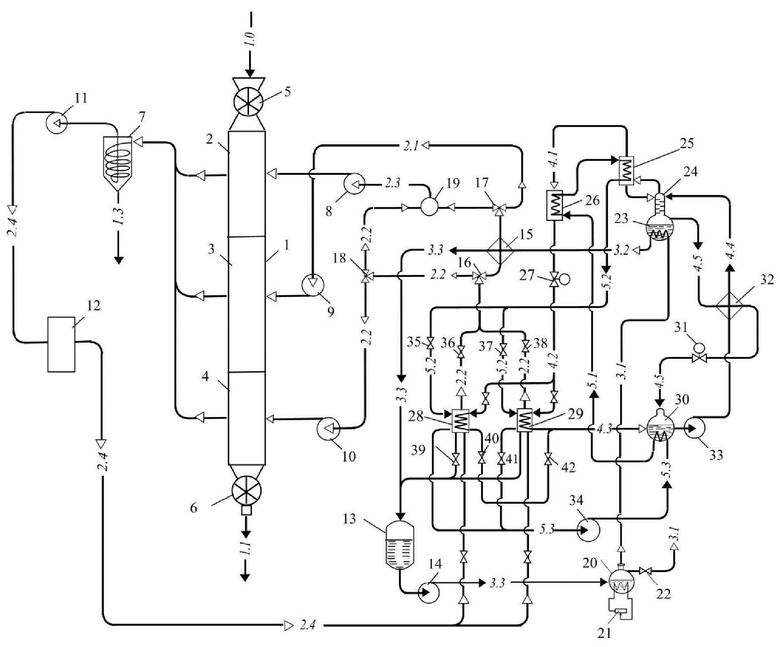

На фиг.1 представлена схема, реализующая предлагаемый способ.

Схема содержит зерносушилку 1 с зонами сушки 2, 3 и зоной охлаждения зерна 4; устройства подачи и выгрузки зерна 5 и 6; циклон для очистки сушильного агента от взвешенных частиц 7, нагнетающие вентиляторы 8, 9, 10; отводящий вентилятор 11, фильтр тонкой очистки отработанного сушильного агента от пылевидной фракции 12, сборник конденсата 13, насосы 14, 34; рекуперативные теплообменники 15, 32; распределители потоков 16, 17, 18; смеситель 19; парогенератор 20 с электронагревательными элементами 21 и предохранительным клапаном 22; абсорбционную водоаммиачную холодильную установку, включающую кипятильник 23, ректификатор 24, дефлегматор 25, конденсатор 26, терморегулирующие вентили 27, 31, рабочую и резервную секции испарителя 28, 29; абсорбер 30 со змеевиком; насос перекачивающий 33; клапаны 35-42; линии подачи и отвода материальных и тепловых потоков: 1.1 – влажное зерно; 1.2 – высушенное зерно; 1.3 – взвешенные частицы; 2.1 – высокотемпературный сушильный агент; 2.2 – низкотемпературный сушильный агент; 2.3 – смесь высокотемпературного и низкотемпературного сушильных агентов; 2.4 – очищенный сушильный агент; 3.1 – перегретый пар; 3.2 – отработанный перегретый пар; 3.3 – конденсат; 4.1 – паров аммиака; 4.2 – жидкого аммиака; 4.3 – испаренного аммиака; 4.4 – крепкого водоаммиачного раствора; 4.5 – слабого водоаммиачного раствора; 5.1 – подачи оборотной воды сначала в конденсатор, а затем в дефлегматор; 5.2 – отвода оборотной воды из дефлегматора в рабочую секцию испарителя; 5.3 – подачи оборотной воды в из рабочей секции испарителя в абсорбер; линии 5.1, 5.2 и 5.3 образуют контур рециркуляции оборотной воды.

Влажное зерно по линии 1.1 с помощью загрузочного устройства 5 подают в зерносушилку 1. За счет сил гравитации зерно перемещается по зонам сушки 2 и 3, где происходит снижение его влажности до стандартного значения. В зоне охлаждения 4 зерносушилки 1 зерно охлаждают до температуры 20…22 °С и выводят из сушилки с помощью разгрузочного устройства 5 по линии 1.2.

Потоки отработанного сушильного агента после зон сушки 2, 3 и охлаждения 4 объединяют и вытяжным вентилятором 11 по линии 2.4 сначала отводят в циклон 8 для очистки от содержащихся в нем взвешенных твердых частиц по потоку 1.3, а затем в фильтр тонкой очистки 12 для отделения пылевидной фракции, содержание которой в отработанном сушильном агенте не должно превышать 30 мг/м3, и далее подают в рабочую секцию 28 испарителя водоаммиачной адсорбционной холодильной установки, где происходит его охлаждение путем теплопередачи от хладагента к сушильному агенту через разделяющую стенку поверхности теплообмена. В рабочей секции испарителя 28 водо-аммиачной холодильной установки испарившаяся из зерна влага конденсируется в виде снеговой шубы на поверхности теплообмена, за счет чего происходит осушение сушильного агента до значения влагосодержания 0,001 кг/кг.

Осушенный и охлажденный низкотемпературный сушильный агент в рабочей секции 28 разделяют на два потока, один из которых нагревают в рекуперативном теплообменнике 15 и получают высокотемпературный сушильный агент с температурой 110 оС, а затем через распределитель потока 17 направляют нагнетающим вентилятором 9 по линии 2.1 в зону сушки 3; второй поток по линии 2.2 через распределитель потока 18 направляют в зону охлаждения 4 сушилки 1. В смесителе 17 осуществляют смешивание частей низкотемпературного и высокотемпературного сушильного агента и с температурой 80 оС подают в зону 2 сушилки 1.

Процесс конденсации влаги из отработанного сушильного агента в рабочей секции испарителя 28 абсорбционной водоаммиачной холодильной сопровождается увеличением толщины «снеговой шубы» на теплообменной поверхности испарителя, что приводит к снижению коэффициента теплопередачи от хладагента к сушильному агенту и, как следствие, к снижению интенсивность осушения сушильного агента. Поэтому для обеспечения не-прерывного процесса конденсации испарившейся из зерна влаги, содержащейся в отработанном сушильном агенте, предусмотрено переключение секций 28 и 29 испарителя абсорбционной водоаммиачной холодильной установки с режима конденсации на режим регенерации с помощью синхронизированной работы исполнительных механизмов клапанов 35-42. При этом рабочая секция 28 работает в режиме конденсации, а резервную секцию 29 отключают из контура рециркуляции хладагента, в неё прекращают подачу отработанного сушильного агента и «размораживают» в режиме регенерации, предусматривающего оттайку снеговой шубы с отводом образовавшейся воды в сборник конденсата 13. При снижении интенсивности процесса конденсации влаги из отработанного сушильного агента резервная секция 29 переключается на режим конденсации, а рабочая секция 28 на режим регенерации и на оборот.

В парогенераторе 20 при затрате электроэнергии в электронагревательных элементах 21 образуется насыщенный водяной перегретый пар с давлением 0,36 МПа и температурой 140 оС. В случае технологических и аварийных сбоях в работе парогенератора 20, связанных с возможным увеличением давления насыщенного водяного пара в его рабочем объеме, предусмотрен предохранительный клапан 22.

Перегретый пар из парогенератора 20 направляют в змеевик кипятильника 23, в котором создают температуру испарения водоаммиачного раствора 130 °С. Смесь образовавшихся паров воды и аммиака проходит через насадки ректификатора 24, которая орошается крепким водоаммиачным раствором, подаваемым в кипятильник 23 по потоку 4.4 перекачивающим насосом 33 из адсорбера 30. Часть воды увлекается стекающим раствором по насадкам ректификатора 24. При этом концентрация аммиачного пара возрастает. Концентрированные аммиачные пары отводят в дефлегматор 25, остатки воды конденсируются и стекают по насадкам ректификатора 23 в кипятильник 23.

Осушенный аммиачный пар из дефлегматора 24 по потоку 4.1 направляют в конденсатор 26 и конденсируют при температуре 40 °С, после чего поток жидкого аммиака дросселируют в терморегулирующем вентиле 27 до давления 0,3 мПа и температуры минус 10 °С, с которой он кипит в рабочей секции испарителе 28.

Испаренный аммиак из рабочей секции испарителя 28 по потоку 4.3 подают в абсорбер 30, орошаемый слабым водоаммиачный раствором, подаваемым из кипятильника 23 по потоку 4.5 через рекуперативный теплообменник 32 и терморегулирующий вентиль 31. Поглощение паров аммиака слабым водоаммиачным раствором в абсорбере 30 сопровождается выделением тепла, которое отбирается протекающим через змеевик абсорбера оборотной водой.

Образовавшийся крепкий водоаммиачный раствор в абсорбере 30 насосом 33 направляется по потку 4.4 в кипятильник 23. В теплообменнике 32 происходит предварительный нагрев сильного водоаммиачного раствора, подаваемого в кипятильник 23 по потоку 4.4, что приводит к охлаждению слабого водоаммиачного раствора в потоке 4.5, обеспечивая повышение его абсорбирующей способности и экономии тепловой энергии.

Рециркуляция оборотной воды через абсорбер 30, конденсатор 26 и дефлегматор 25 с помощью насоса 34 позволяет повысить энергетическую эффективность процессов конденсации паров воды в дефлегматоре 25 и паров аммиака в конденсаторе 26 и обеспечить отвод теплоты абсорбции из абсорбера 30. Оборотная вода не выводится из контура рециркуляции 5.1-5.2-5.3, при этом отсутствует необходимость в периодическом анализе воды на присутствие в ней аммиака.

Отработанный перегретый пар после кипятильника 23 с температурой направляют в рекуперативный теплообменник 15 по линии 3.2 для нагревания части сушильного агента до температуры 110.

Производственная проверка предлагаемого способа проведена в условиях ОАО «Мукомольный комбинат «Воронежский». Приводятся результаты сравнения температурных режимов и параметров сушильного агента в термодинамических циклах его рециркуляции по известному способу с использованием парокомпрессионной холодильной машины и предлагаемому способу с использованием адсорбционной водоаммиачной холодильной установки (табл. 1).

способу

входе в зону охлаждения, °С

10

10

на входе в рабочую секцию испарителя, кг/кг

0,025

тонну высушенного зерна тритикале, кВт/т

9,50

В табл. 2 приводятся показатели качества зерна тритикале, высушенного по предлагаемому способу, и их сравнение с показателями качества по ГОСТ 34023-2016 «Тритикале. Технические условия».

Таблица 2

в том числе:

Таким образом, предлагаемый способ сушки зерна злаковых культур и установка для его осуществления с использованием абсорбционной водоаммиачной холодильной установки позволяет снизить эксплуатационные расходы на охлаждение и конденсацию влаги из сушильного агента, что значительно дешевле теплоэнергетических затрат на подключение дополнительных электрических мощностей. С помощью абсорбционной холодильной установки обеспечивается более полное использование топливно-энергетических ресурсов и повышается экологическая безопасность способа сушки за счет организации дополнительных замкнутых рециркуляционных схем по материальным и энергетическим потокам, полностью исключающих выброс отработанных энергоносителей в окружающую среду, а также за счет использования озонобезопасного хладагента в работе абсорбционной водоаммиачной холодильной установки; достигается снижение удельных энергозатрат на 10-11%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления технологией получения полнорационных комбикормов с использованием биогаза | 2024 |

|

RU2832084C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2009 |

|

RU2406340C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2010 |

|

RU2454871C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

Группа изобретений относится к способу зерносушения и устройству и может быть использована при сушке зерна пшеницы, ячменя, ржи, тритикале и других злаковых культур. Для осуществления способа сушки используют водоаммиачную холодильную установку, осуществляют тонкую очистку отработанного сушильного агента до содержания пылевидной фракции не более 30 мг/м3 и конденсируют из него влагу посредством рекуперативного теплообмена с кипящим в рабочей секции испарителя водоаммиачной холодильной установки аммиаком при температуре минус 10°С, абсорбируют пары кипящего аммиака слабым водоаммиачным раствором при температуре 35°С, нагревают слабый водоаммиачный раствор в кипятильнике водоаммиачной холодильной установки посредством рекуперативного теплообмена с перегретым паром до температуры кипения 130°С с получением крепкого водоаммиачного раствора, конденсируют отделившиеся пары аммиака при температуре 40°С, дросселируют сконденсированный аммиак до давления 0,26 мПа и доводят температуру его кипения в рабочей секции испарителя до минус 14°С с последующей подачей на абсорбцию в режиме замкнутого цикла, при этом сушку зерна на первой стадии осуществляют сушильным агентом с температурой и скоростью 80°С и 1,2 м/с, на второй стадии сушильным агентом с температурой 110°С и скоростью 0,6 м/с и на завершающей стадии охлаждают зерно до температуры, не превышающей температуру окружающей среды не более чем на 10°С; а отработанный перегретый пар после кипятильника водоаммиачной холодильной установки используют для подготовки сушильного агента, который разделяют на два потока, один из которых смешивают с сушильным агентом после рабочей секции испарителя и подают на первую стадию сушки, а второй направляют на вторую стадию сушки, причем размораживание секции испарителя, работающей в режиме регенерации, осуществляют водой с температурой 70°С. Техническим результатом является повышение качества зерна при сушке и охлаждении. 2 н.п. ф-лы, 1 ил., 2 табл.

1. Способ сушки зерна злаковых культур, предусматривающий двухстадийную сушку и охлаждение зерна; очистку, охлаждение и осушение отработанного сушильного агента в двухсекционном испарителе до влагосодержания 0,001–0,005, рабочая и резервная секции которого попеременно работают в режиме конденсации и регенерации; разделение отработанного сушильного агента после рабочей секции испарителя на два потока, один из которых подогревают и подают на сушку, а другой на охлаждение зерна; объединение потоков отработанного сушильного агента после сушки и охлаждения зерна с возвратом на двухстадийную сушку и охлаждение зерна в режиме замкнутого цикла; размораживание секции испарителя, работающей в режиме регенерации, отличающийся тем, что используют водоаммиачную холодильную установку, осуществляют тонкую очистку отработанного сушильного агента до содержания пылевидной фракции не более 30 мг/м3 и конденсируют из него влагу посредством рекуперативного теплообмена с кипящим в рабочей секции испарителя водоаммиачной холодильной установки аммиаком при температуре минус 10°С, абсорбируют пары кипящего аммиака слабым водоаммиачным раствором при температуре 35°С, нагревают слабый водоаммиачный раствор в кипятильнике водоаммиачной холодильной установки посредством рекуперативного теплообмена с перегретым паром до температуры кипения 130°С с получением крепкого водоаммиачного раствора, конденсируют отделившиеся пары аммиака при температуре 40°С, дросселируют сконденсированный аммиак до давления 0,26 мПа и доводят температуру его кипения в рабочей секции испарителя до минус 14°С с последующей подачей на абсорбцию в режиме замкнутого цикла, при этом сушку зерна на первой стадии осуществляют сушильным агентом с температурой и скоростью 80°С и 1,2 м/с, на второй стадии сушильным агентом с температурой 110°С и скоростью 0,6 м/с и на завершающей стадии охлаждают зерно до температуры, не превышающей температуру окружающей среды не более чем на 10°С; а отработанный перегретый пар после кипятильника водоаммиачной холодильной установки используют для подготовки сушильного агента, который разделяют на два потока, один из которых смешивают с сушильным агентом после рабочей секции испарителя и подают на первую стадию сушки, а второй направляют на вторую стадию сушки, причем размораживание секции испарителя, работающей в режиме регенерации, осуществляют водой с температурой 70°С.

2. Установка для осуществления способа сушки зерна злаковых культур по п.1, включающая шахтную зерносушилку с двумя зонами сушки и зоной охлаждения зерна; вентиляторы; двухсекционный испаритель, содержащий рабочую и резервную секции; конденсатор и терморегулирующий вентиль; циклон для очистки сушильного агента от взвешенных частиц, распределители потоков; сборник конденсата; линии подачи влажного зерна на сушку, отвода высушенного зерна, подачи осушенного и охлажденного сушильного агента в зону сушки и охлаждения, отвода отработанного сушильного агента в рабочую секцию испарителя, отвода конденсата из резервной секции испарителя в сборник конденсата, отличающаяся тем, что шахтная зерносушилка укомплектована абсорбционной водоаммиачной холодильной установкой, включающей двухсекционный испаритель, кипятильник с ректификатором, змеевиком и дефлегматором; конденсатор; терморегулирующие вентили; абсорбер; контур рециркуляции оборотной воды, перекачивающий насос, работающие по замкнутым термодинамическим циклам; дополнительно содержит фильтр тонкой очистки отработанного сушильного агента; рекуперативный теплообменник для нагревания сушильного агента после рабочей секции испарителя; парогенератор для подготовки перегретого пара; при этом перегретый пар из парогенератора подают в змеевик кипятильника, а отработанный пар после кипятильника направляют в рекуперативный теплообменник для нагревания части сушильного агента после рабочей секции испарителя с последующей подачей в зону сушки; образовавшийся конденсат после рекуперативного теплообменника отводят в сборник конденсата и возвращают в парогенератор в режиме замкнутого цикла, а размораживание резервной секции испарителя осуществляют оборотной водой после дефлегматора.

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 2015 |

|

RU2586898C1 |

| РЕЦИРКУЛЯЦИОННАЯ СУШИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2102662C1 |

| WO 1996002153 A1, 01.02.1996. | |||

Авторы

Даты

2022-02-01—Публикация

2020-12-30—Подача