Изобретение относится к способам зерносушения и может быть использовано при сушке зерна пшеницы, ячменя, ржи, тритикале и других злаковых культур.

Наиболее близким по технической сущности и достигаемому эффекту является способ сушки [Патент РФ №2200288, Способ автоматического управления процессом сушки / А.А.Шевцов, А.С.Шамшин. Опубликовано 10.03.2003. Бюллетень №7], предусматривающий предварительный подогрев влажного зерна потоком отработанного сушильного агента с последующим его охлаждением в испарителе и нагреванием в конденсаторе теплонасосной установки и подачей в сушилку с образованием замкнутого цикла, причем одну часть охлажденного сушильного агента после испарителя теплонасосной установки подают на охлаждение продукта, а другую направляют в конденсатор теплонасосной установки.

Однако известный способ имеет следующие недостатки:

- наличие механического привода существенно снижает надежность парокомпрессионной теплонасосной установки и, как следствие, может привести к снижению производительности процесса сушки по высушенному продукту из-за возможных остановок на техническое обслуживание и ремонт;

- дополнительные энергозатраты, обусловленные необходимостью периодического размораживания «снеговой шубы», образующейся в результате конденсации влаги из влажного воздуха на рабочей поверхности испарителя парокомпрессионной теплонасосной установки;

- невозможность использования теплоты низкотемпературного потенциала вторичных энергоисточников не создает условий для рационального использования и экономии теплоэнергетических затрат;

- использование токсичных и дорогостоящих хладагентов не дает оснований считать способ экологически безопасным.

Технической задачей изобретения является повышение надежности процесса сушки, снижение удельных энергозатрат и создание экологически чистой технологии сушки зерна.

Для решения технической задачи изобретения предложен способ сушки зерна, характеризующийся тем, что включает предварительный подогрев влажного зерна, его сушку и охлаждения, а также охлаждение паровоздушной смеси отработанного сушильного агента после сушки и охлаждения зерна с предварительной очисткой от содержащихся в ней взвешенных твердых частиц, причем паровоздушную смесь осушают в холодоприемнике пароэжекторной холодильной машины, состоящей из эжектора, испарителя, конденсатора, терморегулирующего вентиля, сборника конденсата и парогенератора, путем теплопередачи от хладагента, в качестве которого используют воду, к сушильному агенту через разделяющую стенку поверхности теплообмена, после чего охлажденный и осушенный сушильный агент разделяют на два потока, один из которых подают сначала на предварительный подогрев в конденсатор пароэжекторной холодильной машины, затем в калорифер и далее направляют на сушку зерна, а второй поток направляют на охлаждение зерна после его сушки; при этом используют парогенератор с электронагревательными элементами и предохранительным клапаном для получения рабочего пара с давлением 0,8…1,0 МПа, который разделяют на два потока, один из которых подают в калорифер для нагрева сушильного агента, а второй поток направляют в сопло эжектора, создавая при этом пониженное давление 0,0009…0,001 МПа и температуру 4…7°С в испарителе пароэжекторной холодильной машины с рециркуляцией хладагента через холодоприемник, причем образовавшуюся смесь паров хладагента и рабочего пара после эжектора с давлением 0,2…0,3 МПа направляют в конденсатор для предварительного подогрева сушильного агента, при этом одну часть образовавшегося в конденсаторе водяного конденсата подают в испаритель для пополнения убыли воды, а другую вместе с конденсатом, образовавшимся при осушении паровоздушной смеси в холодоприемнике, и конденсатом, образовавшимся при нагреве рабочим паром сушильного агента в калорифере, отводят сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла.

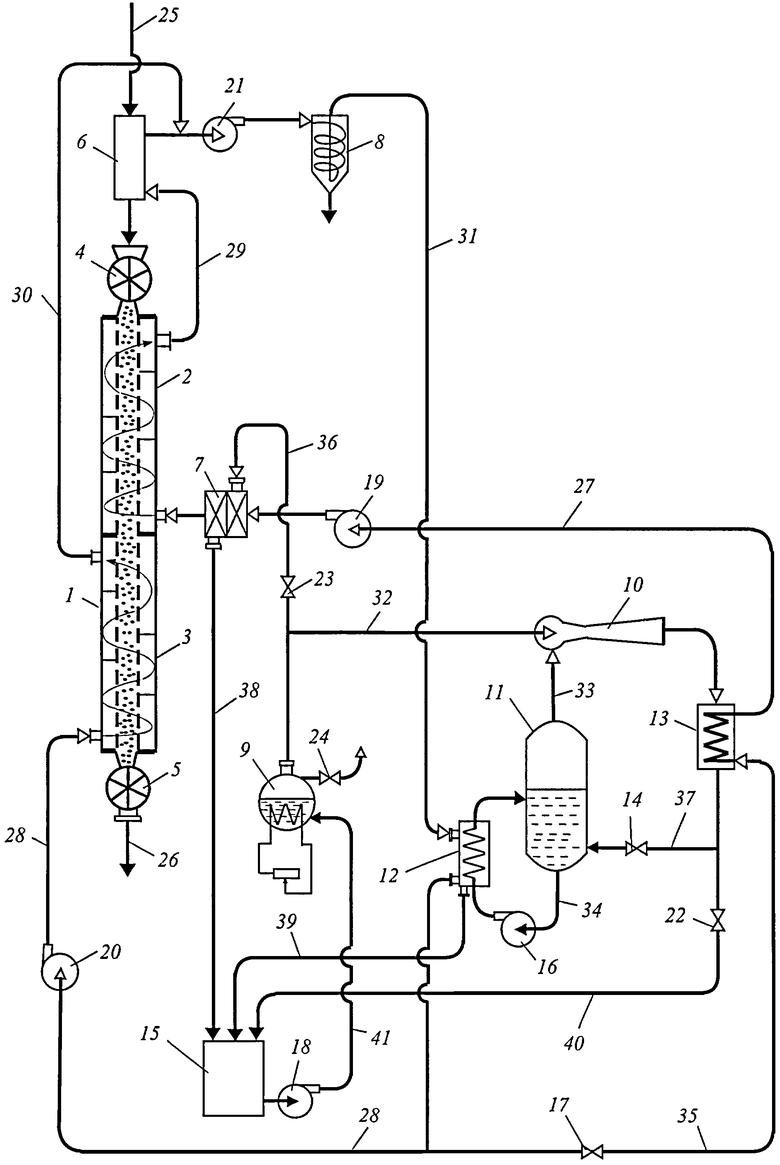

На фиг.1 представлена схема, реализующая предлагаемый способ.

Схема содержит зерносушилку 1 с зоной сушки 2 и зоной охлаждения зерна 3; устройства подачи и выгрузки зерна 4 и 5; теплообменник 6; калорифер 7; циклон 8; парогенератор 9; эжектор 10; испаритель 11; холодоприемник 12; конденсатор 13; терморегулирующий вентиль 14; сборник конденсата 15; насосы 16, 18; нагнетающие вентиляторы 19, 20; вытяжной вентилятор 21; заслонки 17, 22, 23; предохранительный клапан 24; линии: подачи зерна на сушку 25; отвода высушенного зерна 26; подачи сушильного агента в зону сушки 27; подачи сушильного агента из холодоприемника в зону охлаждения 28; отвода отработанного сушильного агента из зоны сушки и зоны охлаждения в теплообменник 29, 30; отвода смеси сушильного агента после зон сушки и охлаждения в холодоприемник 31; подачи рабочего пара из парогенератора в эжектор и калорифер 32, 36; подачи эжектируемого пара из испарителя в эжектор 33; рециркуляции хладагента через холодоприемник 34; отвода сушильного агента из холодоприемника в конденсатор 35; отвода конденсата из конденсатора в испаритель 37; отвода конденсата из калорифера, холодоприемника и конденсатора в сборник конденсата соответственно 38, 39, 40; подачи конденсата из сборника конденсата в парогенератор 41.

Способ осуществляется следующим образом.

Влажное зерно по линии 25 подают на предварительный подогрев в теплообменник 6, где происходит подвяливание зерна за счет тепловой обработки высоковлажным отработанным сушильным агентом, который подают в теплообменник из зоны сушки 2 зерносушилки 1 по линии 29. С помощью загрузочного устройства 4 после предварительного подогрева зерно поступает в зону сушки 2 зерносушилки 1, где происходит снижение его влажности до стандартного значения. В зоне охлаждения 3 зерносушилки 1 зерно охлаждают до температуры 20…22°С и выводят из сушилки с помощью разгрузочного устройства 5 по линии 29.

Смесь отработанного сушильного агента после зон сушки и охлаждения вытяжным вентилятором 21 отводят в циклон 8 для очистки от содержащихся в ней взвешенных твердых частиц и далее по линии 31 подают в холодоприемник 12 пароэжекторной холодильной машины, где происходит его охлаждение путем теплопередачи от хладагента, в качестве которого используется вода, к сушильному агенту через разделяющую стенку поверхности теплообмена. В холодоприемнике сушильный агент достигает температуры точки «росы», и содержащаяся в нем влага конденсируется в виде капельной жидкости на поверхности теплообмена, за счет чего происходит осушение сушильного агента.

После чего охлажденный и осушенный сушильный агент разделяют на два потока, один из которых с расходом, установленным заслонкой 17, подают по линии 35 на предварительный подогрев в конденсатор 13 пароэжекторной холодильной машины. Второй поток с помощью нагнетательного вентилятора 20 по линии 28 направляют в зону охлаждения 3 зерносушилки 1 для охлаждения зерна после сушки.

Пароэжекторная холодильная машина, включающая эжектор 10, испаритель 11, холодоприемник 12, конденсатор 13, терморегулирующий вентиль 14, сборник конденсата 15, насосы 16, 18 и парогенератор 9, работает по следующему термодинамическому циклу.

В парогенераторе 9 с электронагревательными элементами и предохранительным клапаном 24 при затрате электроэнергии образуется рабочий пар с давлением 0,8…1,0 МПа, который разделяют на два потока. Один из которых с расходом, установленным заслонкой 23, подают по линии 36 в калорифер 7 для нагрева сушильного агента. Второй поток по линии 32 направляют в сопло эжектора 10, создавая при этом пониженное давление 0,0009…0,001 МПа и температуру 4…7°С в испарителе 11 пароэжекторной холодильной машины с рециркуляцией хладагента через холодоприемник 12 по линии 34 с помощью насоса 16. Потенциальная энергия рабочего пара превращается в кинетическую энергию струи, которая вытекает с большой скоростью, и под действием энергии струи пары хладагента эжектируются и по линии 33 поступают из испарителя 11 в эжектор 10.

Образовавшуюся смесь паров хладагента и рабочего пара после эжектора с давлением 0,2…0,3 МПа подают в конденсатор 13, где, конденсируясь, она посредством рекуперативного теплообмена отдает теплоту осушенному сушильному агенту, поступающему по линии 35, и предварительно нагревает его до температуры 65…70°С. Это позволяет снизить тепловую нагрузку на калорифер, изменяя расход пара в линии 36 посредством заслонки 23. С помощью нагнетающего вентилятора 19 предварительно нагретый сушильный агент по линии 27 сначала подают в калорифер 7, где доводят его температуру до 110…120°С, а затем в зону сушки зерна 2 зерносушилки 1. Одну часть образовавшегося в конденсаторе 13 водяного конденсата направляют по линии 37 через терморегулирующий вентиль 14 в испаритель 11 для пополнения убыли воды. Другую его часть вместе с конденсатом, который образовался при осушении паровоздушной смеси в холодоприемнике 12, и конденсатом, образовавшимся при нагреве рабочим паром сушильного агента в калорифере, отводят соответственно по линиям 40, 39 и 38 сначала в сборник конденсата 15, а затем по линии 41 с помощью насоса 18 в парогенератор 9 с образование замкнутого цикла. Посредством терморегулирующего вентиля 14 и заслонки 22 хладагент доводится до давления конденсации, с которым поступает в испаритель.

Пример реализации способа.

Способ прошел производственные испытания в условиях ОАО «Воронежский экспериментальный комбикормовый завод» при сушке зерна тритикале с начальной влажностью 18,5…21,5% в прямоточной зерносушилке шахтного типа производительностью 12 т/ч по высушенному зерну.

Ниже приведена техническая характеристика пароэжекторной холодильной машины, используемая в линии подготовки сушильного агента:

В табл.1 приводятся температурные режимы и параметры воздуха в термодинамическом цикле его рециркуляции по известному способу с использованием парокомпрессионной холодильной машины и предлагаемому способу с использованием пароэжекторной холодильной машины.

Температурные режимы в зонах сушки и охлаждения позволили обеспечить снижение влажности зерна до значения 14%.

В табл.2 приводятся качественные показатели зерна тритикале, высушенного по предлагаемому способу, и их сравнение с показателями качества по ТУ 8 РФ 1.1 - 114 - 92 «Тритикале. Требования при заготовках и поставках».

Таким образом, предлагаемый способ сушки обладает следующими преимуществами:

- позволяет снизить удельные энергозатраты на 5…10% путем рационального включения сушильной установки в тепловую схему производства с использованием пароэжекторной холодильной машины,

- обеспечивает стабильное качество готового продукта в интервале стандартных значений за счет высокой надежности при эксплуатации пароэжекторной холодильной машины;

- позволяет снизить энергозатраты на единицу массы высушенного зерна на 3…5%, так как нет необходимости в периодическом размораживании «снеговой шубы» на теплообменной поверхности испарителя;

- создает экологически безопасные условия реализации способа за счет применения воды в качестве хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| Способ горячего копчения рыбной продукции | 2015 |

|

RU2615365C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЖИРНЫХ КИСЛОТ | 2013 |

|

RU2534264C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

| Способ производства амидоминерального гранулированного свекловичного жома и линия для его осуществления | 2017 |

|

RU2674609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2010 |

|

RU2454871C2 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ СУШКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР С ЦИКЛИЧЕСКИМ ВВОДОМ АНТИОКСИДАНТА | 2012 |

|

RU2511293C1 |

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

Изобретение относится к пищевой промышленности. Способ включает предварительный подогрев влажного зерна, его сушку и охлаждение, а также охлаждение паровоздушной смеси отработанного сушильного агента после сушки и охлаждения зерна. Паровоздушную смесь осушают в холодоприемнике пароэжекторной холодильной машины и разделяют на два потока, один из которых направляют на сушку зерна, а второй поток направляют на охлаждение зерна после его сушки. При этом используют парогенератор с электронагревательными элементами и предохранительным клапаном для получения рабочего пара с давлением 0,8…1,0 МПа, который разделяют на два потока, один из которых подают в калорифер для нагрева сушильного агента, а второй поток направляют в сопло эжектора, создавая при этом пониженное давление 0,0009…0,001 МПа и температуру 4…7°С в испарителе пароэжекторной холодильной машины с рециркуляцией хладагента через холодоприемник. Причем образовавшуюся смесь паров хладагента и рабочего пара после эжектора направляют в конденсатор для предварительного подогрева сушильного агента. При этом одну часть образовавшегося в конденсаторе водяного конденсата подают в испаритель для пополнения убыли воды, а другую вместе с конденсатом, образовавшимся при осушении паровоздушной смеси в холодоприемнике, и конденсатом, образовавшимся при нагреве рабочим паром сушильного агента в калорифере, отводят в парогенератор с образованием замкнутого цикла. Предлагаемый способ позволяет снизить энергозатраты и обеспечивает стабильное качество готового продукта. 1 ил., 2 табл.

Способ сушки зерна, характеризующийся тем, что включает предварительный подогрев влажного зерна, его сушку и охлаждение, а также охлаждение паровоздушной смеси отработанного сушильного агента после сушки и охлаждения зерна с предварительной очисткой от содержащихся в ней взвешенных твердых частиц, причем паровоздушную смесь осушают в холодоприемнике пароэжекторной холодильной машины, состоящей из эжектора, испарителя, конденсатора, терморегулирующего вентиля, сборника конденсата и парогенератора, путем теплопередачи от хладагента, в качестве которого используют воду, к сушильному агенту через разделяющую стенку поверхности теплообмена, после чего охлажденный и осушенный сушильный агент разделяют на два потока, один из которых подают сначала на предварительный подогрев в конденсатор пароэжекторной холодильной машины, затем в калорифер и далее направляют на сушку зерна, а второй поток направляют на охлаждение зерна после его сушки; при этом используют парогенератор с электронагревательными элементами и предохранительным клапаном для получения рабочего пара с давлением 0,8…1,0 МПа, который разделяют на два потока, один из которых подают в калорифер для нагрева сушильного агента, а второй поток направляют в сопло эжектора, создавая при этом пониженное давление 0,0009…0,001 МПа и температуру 4…7°С в испарителе пароэжекторной холодильной машины с рециркуляцией хладагента через холодоприемник, причем образовавшуюся смесь паров хладагента и рабочего пара после эжектора с давлением 0,2…0,3 МПа направляют в конденсатор для предварительного подогрева сушильного агента, при этом одну часть образовавшегося в конденсаторе водяного конденсата подают в испаритель для пополнения убыли воды, а другую вместе с конденсатом, образовавшимся при осушении паровоздушной смеси в холодоприемнике, и конденсатом, образовавшимся при нагреве рабочим паром сушильного агента в калорифере, отводят сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2200288C1 |

| Установка для сушки и охлаждения зерна | 1990 |

|

SU1725042A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| Установка для сушки и охлаждения зернопродуктов | 1987 |

|

SU1566183A1 |

Авторы

Даты

2010-12-20—Публикация

2009-02-02—Подача