Изобретение относится к криоэлектронике и может быть использовано для экранирования интегральных микросхем или других магниточувствительных устройств.

Известны экраны магнитного поля, представляющие собой сверхпроводниковые или ферромагнитные полости (сферы, цилиндры, стаканы), внутри которых размещаются экранируемые устройства. Известны способы изготовления таких экранов: прессование с последующим спеканием сверхпроводника (ВТСП) или ферромагнитного порошка, нанесение ВТСП или ферромагнитного покрытия на изолирующую подложку - полость и его вжигание.

Наиболее близким техническим решением является корпус интегральной схемы, содержащий ферромагнитное пленочное покрытие верхней и боковых сторон и ферромагнитосодержащее основание, образующее магнитный экран [1].

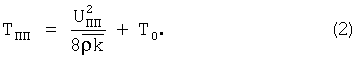

Недостатком такого устройства является то, что ферромагнитные экраны обладают высокими собственными магнитными шумами, сильными остаточными магнитными полями в экранируемом объекте. Известен способ изготовления устройства, когда ферромагнитную пленку наносят на изолирующую крышку корпуса методом напыления или намазывания, основание корпуса изготавливают путем прессования или литья смеси нейтральной и ферромагнитной компонент [1]. Недостатком такого способа является его сложность (различные технологии для основания и крышки корпуса), а также наличие стыка между крышкой и основанием корпуса, через который могут проникать магнитные поля. Техническим результатом изобретения является повышение качества магнитного экрана: снижение шумов, остаточных магнитных полей путем использования в качестве экрана ВТСП пленочного покрытия корпуса. При переходе в сверхпроводящее состояние в ВТСП покрытии возникает эффект Мейсснера: магнитное поле выталкивается из материала покрытия. Причиной эффекта являются сверхтоки, которые возникают в сверхпроводнике и текут в его приповерхностном слое толщиной ~λ. На базе данного эффекта разработаны различные экраны как низко-, так и высокотемпературные. Для ВТСП материалов характерна малая длина когерентности (ξ0=10-10-10-9 м) в сравнении с низкотемпературными сверхпроводниками (ξ0=10-6 м). Это приводит к тому, что потенциальный барьер шириной более ξ0 оказывается непрозрачным для сверхтока. Такой барьер возникает при контакте ВТСП покрытий основания и крышки корпуса при его сборке. Этот барьер будет препятствовать прохождению сверхпроводникового тока и создает участки, сквозь которые может проникнуть магнитное поле внутрь экрана. Для достижения технического результата потенциальный барьер должен быть уменьшен или ликвидирован. Технический результат достигается также тем, что после сборки к горизонтальным плоскостям крышки и основания корпуса прикладывают давление P, равное пределу текучести материала покрытия σТ, и разность потенциалов UПП. Давление P позволяет деформировать часть выступов пленки и обеспечить контакт. Напряжение UПП обеспечивает ток, с помощью которого разогревают зону контакта до подплавления материала ВТСП ТПП. В это же время Δt происходит электродиффузионное заращивание дефектной зоны в контактной области (Δt - время формовки контакта). Оно заканчивается, когда падение напряжения на контакте приближается к падению напряжения на аналогичном участке ВТСП пленки U0. Тогда ток отключают. Впоследствии корпус герметизируют, например, заливкой. Условия формовки контакта крышка корпуса - основание выбирают из следующих соображений. Известно, что при протекании тока через контакт, удельное сопротивление перехода которого больше удельного сопротивления материала, перегрев θ на контакте определяется следующей формулой [2, с.103]:

где θ - температура перегрева, θ=T-T0;

U - напряжение на контакте;

- среднее значение электро- и теплопроводности материала контакта;

- среднее значение электро- и теплопроводности материала контакта;

T0 - температура материала вне зоны контакта.

Температуру в контакте необходимо увеличить до температуры подплавления ТПП, меньшей температуры плавления ТПЛ·ТПП≈0,8ТПЛ.

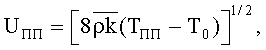

Для достижения подплавления (1) можно переписать в виде:

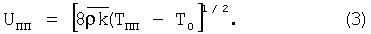

Таким образом, используя (2), можно найти UПП для ВТСП материала с параметрами

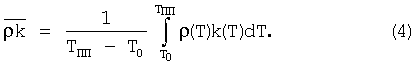

Среднее значение  можно найти по известной формуле:

можно найти по известной формуле:

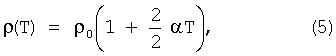

Известно, что с ростом температуры сопротивление растет. Для сопротивления стягивания контакта можно записать [2, с.83]:

где α - температурный коэффициент сопротивления (определяют по таблицам или результатам измерений).

Теплопроводность материала k также является функцией температуры. В частности, можно использовать выражение:

где А и В - коэффициенты, зависящие от состава и структуры материала (определяют по таблицам или результатам измерений).

Используя выражения (4)-(6), можно определить напряжение, необходимое для формовки контакта. Время формовки контакта можно оценить по результату - удельному сопротивлению контакта ρK. Если оно становится сравнимым с удельным сопротивлением аналогичного участка ВТСП покрытия ρ0, формовку заканчивают. Этот момент определяют, сравнивая падение напряжения на контакте UK и вне его U0. Для этого к поверхности ВТСП покрытия подключаются контакты вдоль линии тока. Кроме того, условия перегрева в этом случае уменьшаются до нуля (ρK≈ρ0).

Именно такой способ позволяет уменьшить или ликвидировать барьер между крышкой и основанием корпуса и достичь технического результата. Это позволяет сделать вывод, что заявленные технические решения связаны между собой единым изобретательским замыслом.

Сопоставительный анализ признаков, изложенных в предложенном техническом решении, с признаками прототипов показывает, что заявленный корпус-экран отличается от прототипа наличием ВТСП экранирующего покрытия и отсутствием потенциального барьера в области контакта крышка-основание корпуса, а способ изготовления корпуса-экрана отличается тем, что после сборки к горизонтальным поверхностям крышки и основания корпуса прикладывают сжимающее давление P, равное пределу текучести ВТСП материала, и напряжение UПП.

,

,

с помощью которого ток через контакт приводит к подплавлению ВТСП материала, электродиффузии в зоне контакта, время воздействия заканчивается после формовки контакта, когда ρK≈ρ0(UK~U0). Все это говорит о соответствии технических решений критерию "новизна".

Сравнение заявленных технических решений с другими техническими решениями в данной области техники показало, что корпус-экран, содержащий ВТСП покрытие крышки и основания корпуса и не имеющий потенциального барьера между ними, изготавливаемый с применением вертикального давления на корпус, равного пределу текучести, напряжения согласно (3) и контроля разности ρK и ρ0, неизвестен, кроме того, совокупность существенных признаков вместе с ограничительными позволяет обнаружить у заявленных решений иные, в отличие от известных свойства, к числу которых можно отнести следующие:

- уменьшение остаточных магнитных полей;

- повышение коэффициента ослабления экрана;

- снижение собственных магнитных шумов;

- повышение технологичности способа изготовления;

- режимы обработки выбираются с учетом характеристики ВТСП материала.

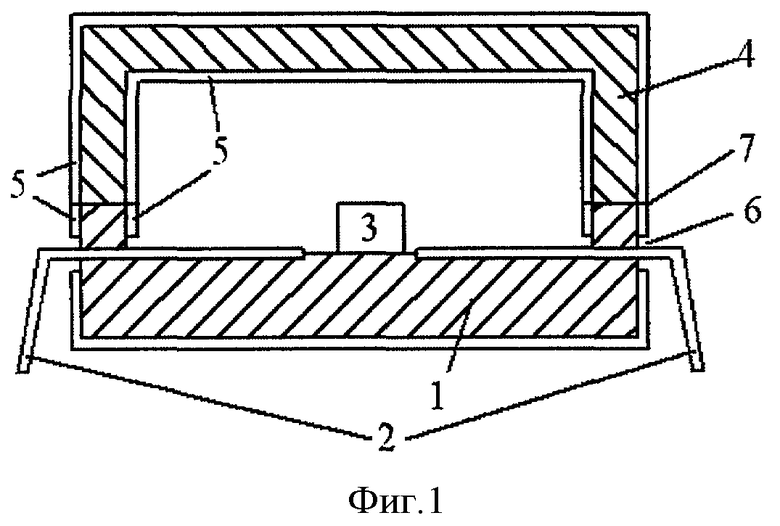

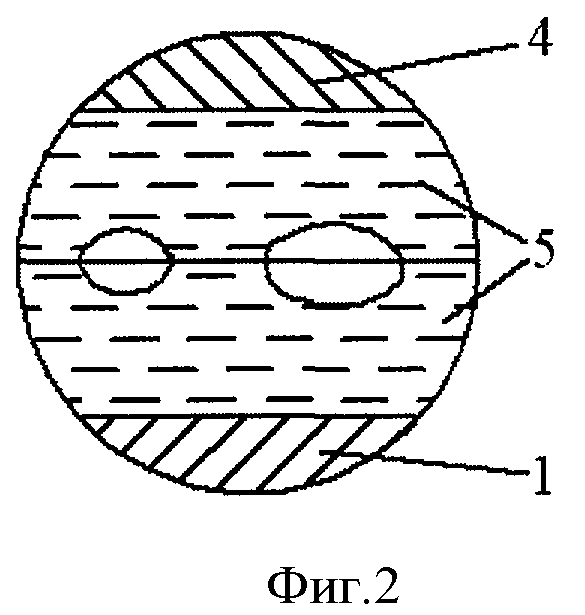

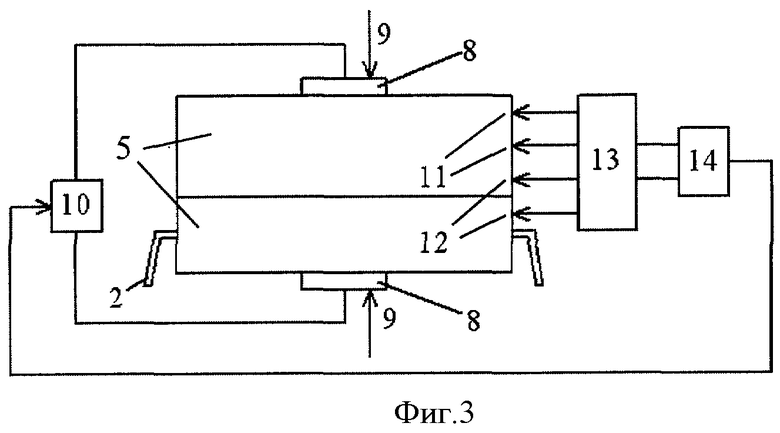

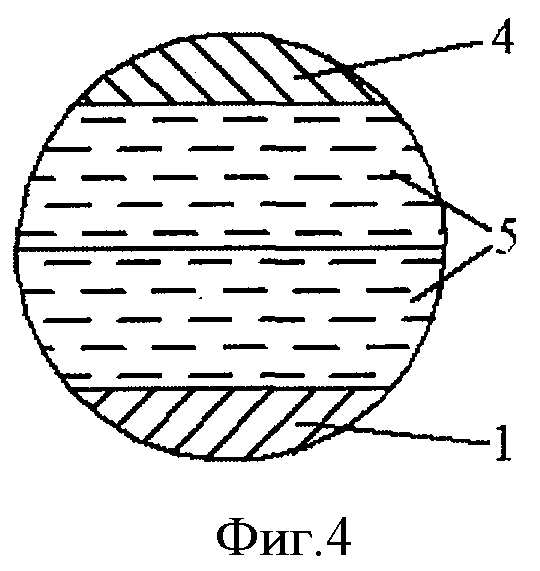

Таким образом иные, в отличие от известных свойства, присущие предложенным техническим решениям, доказывают наличие существенных отличий, направленных на достижение технического результата. На фиг.1 представлен разрез корпуса экрана, на фиг.2 - увеличенный разрез области контакта до формовки. На фиг.3 показана схема формовки контакта, на фиг.4 - увеличенный разрез области контакта после формовки.

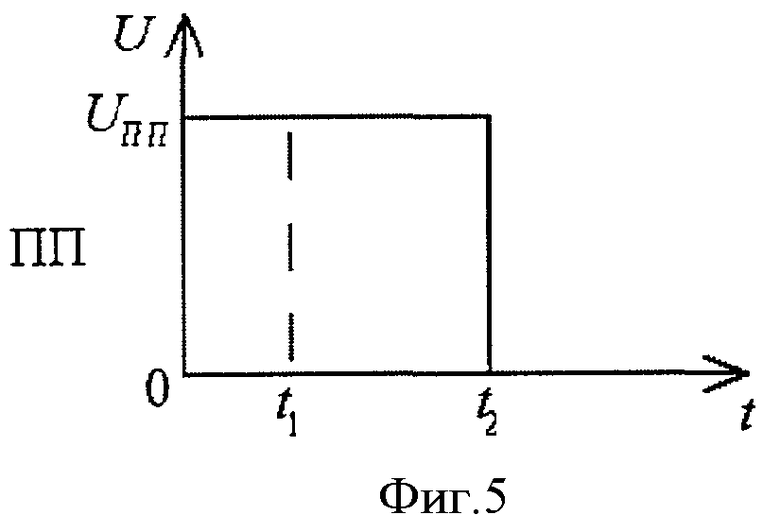

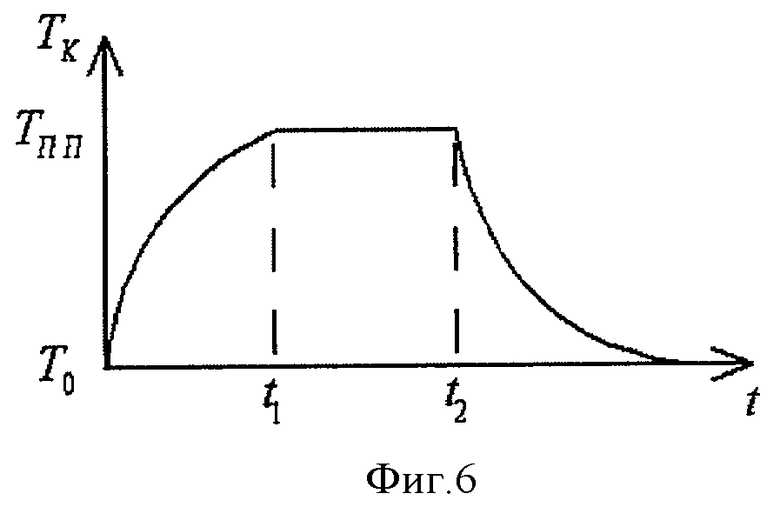

Корпус-экран содержит основание корпуса 1 с выводами 2, на котором установлено экранируемое устройство, например микросхема 3. Он также содержит крышку корпуса 4 (фиг.1). Материал корпуса - керамика ВК-98 (Al2O3). Реализация заявленного технического решения может быть выполнена следующим образом. На внутренние и внешние поверхности основания и крышки корпуса наносят ВТСП покрытие Y-123 5 с окнами 6 для выводов корпуса, после чего крышку и основание корпуса соединяют. Зона контакта 7 представлена на фиг.2. 8 - электроды. К верхней поверхности и нижней поверхности основания и крышки корпуса прикладывают давление 9 и разность потенциалов от источника 10 (фиг.2, 3). Давление составляло 10 ГПа. Разность потенциалов UПП выбирали согласно (3)-(6) и ТПП=1030 К; Т0=300 К,  , UПП=0,8 В. Параллельно линиям тока были размещены контакты 11 и 12, с помощью которых регистрировали уменьшение контактного сопротивления. Эту функцию выполнили коммутатор 13 и компаратор 14. Последний отключил источник питания 10 в момент приближения величины UK к U0. Время составило 15 с. Графики работы схемы проиллюстрированы на фиг.5 и фиг.6. При включении разности потенциалов на корпусе температура контакта повышалась от Т0 до ТПП, в интервале t2-t1 в зоне контакта происходила формовка, подплавление и диффузионное заращивание материала контакта. После окончания процесса формовки корпус герметизировали с помощью заливки эпоксидной смолой. Для проведения оценки магнитного поля внутрь корпуса-экрана непосредственно перед сборкой помещали датчик Холла, а после заливки корпус помещали в магнитное поле. Коэффициент ослабления внешнего магнитного поля составил порядка 3000.

, UПП=0,8 В. Параллельно линиям тока были размещены контакты 11 и 12, с помощью которых регистрировали уменьшение контактного сопротивления. Эту функцию выполнили коммутатор 13 и компаратор 14. Последний отключил источник питания 10 в момент приближения величины UK к U0. Время составило 15 с. Графики работы схемы проиллюстрированы на фиг.5 и фиг.6. При включении разности потенциалов на корпусе температура контакта повышалась от Т0 до ТПП, в интервале t2-t1 в зоне контакта происходила формовка, подплавление и диффузионное заращивание материала контакта. После окончания процесса формовки корпус герметизировали с помощью заливки эпоксидной смолой. Для проведения оценки магнитного поля внутрь корпуса-экрана непосредственно перед сборкой помещали датчик Холла, а после заливки корпус помещали в магнитное поле. Коэффициент ослабления внешнего магнитного поля составил порядка 3000.

Таким образом, использование предлагаемого корпуса-экрана магнитного поля для микросхемы и способа его изготовления позволяет достигнуть поставленного технического результата.

Источники информации

1. Патент 7183617 B2, США, 27.01.2007.

2. Хольм Р. Электрические контакты. - М.: Изд. иностр. литературы, 1961. - 464 с.

3. Черняев В.Н. Физико-химические процессы в технологии РЭА - М.: Высш. шк. - 376 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ СОСТАВНОЙ ВТСП МАГНИТНЫЙ ЭКРАН | 2002 |

|

RU2224313C2 |

| СОСТАВНОЙ КОМБИНИРОВАННЫЙ МАГНИТНЫЙ ЭКРАН | 2006 |

|

RU2306635C1 |

| СОСТАВНОЙ МАГНИТНЫЙ СВЕРХПРОВОДНИКОВЫЙ ЭКРАН | 2007 |

|

RU2346358C1 |

| СОСТАВНОЙ МАГНИТНЫЙ ВТСП ЭКРАН | 2003 |

|

RU2253169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКОВОГО ЦИЛИНДРИЧЕСКОГО МАГНИТНОГО ЭКРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281586C2 |

| СИНХРОННАЯ РЕАКТИВНАЯ МАШИНА | 1998 |

|

RU2129329C1 |

| Электрическая машина с постоянными магнитами и обмотками из высокотемпературного сверхпроводникового материала | 2017 |

|

RU2648677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО МАГНИТНОГО ЭКРАНА | 1994 |

|

RU2089973C1 |

| МАГНИТНЫЙ СВЕРХПРОВОДНИКОВЫЙ ЭКРАН И СПОСОБ ЕГО ОХЛАЖДЕНИЯ | 2004 |

|

RU2271582C1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ЭКРАН | 2010 |

|

RU2442174C1 |

Изобретение относится к криоэлектронике и может быть использовано для экранирования интегральных схем и других магниточувствительных устройств. Техническим результатом изобретения является повышение качества магнитного экрана, снижение шумов, остаточных магнитных полей. Сущность изобретения: корпус-экран магнитного поля для микросхемы содержит экранирующее пленочное покрытие, нанесенное на поверхность крышки и основания корпуса, которое выполнено из высокотемпературного сверхпроводникового материала, содержит окна в местах выхода выводов корпуса, а контакт между основанием и крышкой корпуса является сверхпроводящим с характеристиками сплошного ВТСП покрытия. 2 н. и 1 з.п. ф-лы, 6 ил.

1. Корпус-экран магнитного поля для микросхемы, содержащий экранирующее пленочное покрытие, нанесенное на поверхность крышки и основания корпуса, отличающийся тем, что покрытие выполнено из высокотемпературного сверхпроводникового (ВТСП) материала, содержит окна в местах выхода выводов корпуса, а также контакт между основанием и крышкой корпуса является сверхпроводящим с характеристиками сплошного ВТСП покрытия.

2. Способ изготовления корпуса-экрана для микросхемы, при котором на поверхность основания и крышки корпуса наносят магнитоэкранирующее покрытие, отличающийся тем, что ВТСП покрытие наносят на внутренние и внешние поверхности основания и крышки корпуса, формируют в нем окна для выводов корпуса, после сборки корпуса к его верхней и нижней поверхностям прикладывают давление, равное пределу текучести ВТСП материала, и разность потенциалов Uпп для создания перегрева, т.е. подплавления и электродиффузионной формовки в зоне контакта

где  - среднее значение электро- и теплопроводности материала контакта;

- среднее значение электро- и теплопроводности материала контакта;

Тпп - температура подплавления ВТСП материала (Тпп≈0,8 ТПЛ);

Т0 - температура ВТСП материала вне зоны контакта.

3. Способ изготовления корпуса-экрана для микросхемы по п.2, отличающийся тем, что в процессе формовки контакта измеряют падение напряжения на контакте и сравнивают его с падением напряжения на аналогичном участке ВТСП пленки вне контакта.

| US 7183617 B2, 27.02.2007 | |||

| ПЛЕНОЧНЫЙ СОСТАВНОЙ ВТСП МАГНИТНЫЙ ЭКРАН | 2002 |

|

RU2224313C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО МАГНИТНОГО ЭКРАНА | 1994 |

|

RU2089973C1 |

| US 5373275 A, 13.12.1994. | |||

Авторы

Даты

2011-07-27—Публикация

2009-10-15—Подача