Изобретение относится к криоэлектронике и может быть использовано при изготовлении экранирующих элементов из высокотемпературных сверхпроводников (ВТСП).

Известны способы изготовления ВТСП цилиндрических магнитных экранов, при которых ВТСП порошок формируют (например, прессованием), а затем обжигают в печи до спекания порошка [1]. Структура таких экранов является поликристаллической: между кристаллами образуются границы - потенциальные барьеры, ограничивающие транспортный критический ток.

Наиболее близким техническим решением является способ зонной плавки после обжига, при котором в ВТСП цилиндре создают кольцевую зону расплава и перемещают ее от одного конца цилиндра к другому. ВТСП материал уплотняется, текстурированность его повышается и критический ток увеличивается [2]. Время обработки составляет несколько суток.

Устройство для реализации способа содержит печь, дополнительный нагреватель, создающий зону расплава, систему позиционирования и перемещения экрана.

Способ зонной плавки организует ориентацию кристаллитов вдоль градиента температуры, вдоль образующей цилиндра. Аналогично будут сориентированы остальные элементы структуры, что приводит к увеличению критического тока вдоль оси цилиндра, его кольцевая составляющая не изменится [3].

Коэффициент экранирования продольного поля много больше, чем для поперечного поля [4, с.64], поэтому магнитные экраны используют именно в такой ориентации, а следовательно, кольцевой ток должен быть возможно большим, т.к. именно он обеспечивает экранирование продольного поля. В рассмотренном решении это не обеспечивается. Устройство для реализации способа содержит прецизионные механические узлы перемещения и позиционирования, сложный нагреватель, т.е. является сложным и дорогостоящим.

Техническим результатом изобретения является повышение качества экрана, величины максимального поля за счет кольцевого ориентирования структуры ВТСП материала и увеличения кольцевого критического тока. Техническим результатом является также снижение сложности и стоимости устройства изготовления за счет использования более простой схемы механики и простого протяженного нагревателя.

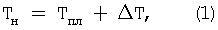

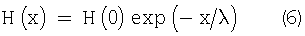

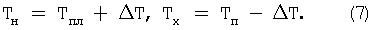

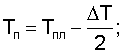

Указанный технический результат достигается тем, что в известном способе расплавляют зону ВТСП материала, расположенную вдоль образующей цилиндрического экрана, с помощью протяженного резистивного нагревателя, температура в зоне Тн больше температуры плавления ВТСП материала Тпл

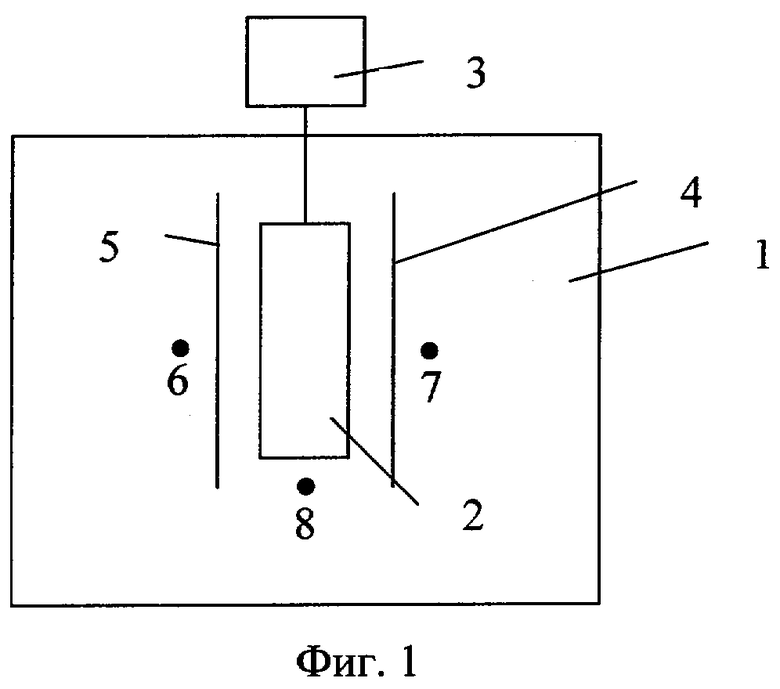

где ΔT составляет от 10 до 70 К в зависимости от глубины зоны плавления, теплофизических характеристик ВТСП материала, скорости вращения и может быть определена из уравнений теплового баланса или экспериментально.

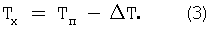

Экран находится в постоянном вращении, и через некоторое время зона расплава перемещается из зоны нагревателя в соседнюю зону, где температура равна температуре печи Тп

а затем в зону холодильника с температурой

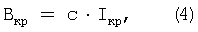

При таком перемещении ВТСП материал экрана испытывает действие кольцевого градиента температур, что и приводит к кольцевой ориентированной рекристаллизации его структуры. Кольцевой критический ток Iкр также увеличивается, что приводит, согласно закону Силсби [4, с.8], к увеличению критического поля Вкр

где с - постоянная, зависящая от формы сверхпроводника.

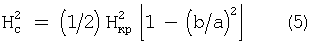

В этом случае увеличивается возможное максимальное поле, в котором экран сохраняет свои свойства Нc [4, с.73]

где b, a - внутренний и внешний радиусы цилиндра.

Глубина зоны плавления определяется из следующих соображений.

Глубина проникновения магнитного поля в сверхпроводник х определяется известной формулой

где Н(0) - поле на поверхности экрана;

λ - лондоновская глубина проникновения.

Для того чтобы исключить магнитное поле Н(х)=0, необходимо условие х»λ. Так как в ВТСП материалах λ имеет значение порядка 1,5 мкм, то минимальная глубина зоны ориентированной рекристаллизации (текстурирования) - зоны расплава должна составлять 20 мкм » 1,5 мкм.

Указанный технический результат достигается также тем, что устройство для изготовления экрана содержит в печи дополнительный протяженный резистивный нагреватель и холодильник, расположенные вдоль противоположных образующих цилиндрического экрана, и узел вращения экрана. Температура в зоне нагревателя и холодильника соответственно:

Именно такая форма и расположение дополнительного электрода и холодильника, температура элементов устройства позволяют провести направленную кольцевую рекристаллизацию (текстурирование) приповерхностного ВТСП материала экрана и повысить критический ток и критическое поле. Это позволяет сделать вывод, что заявленные изобретения связаны между собой единым изобретательским замыслом.

Сопоставительный анализ заявленного технического решения с прототипом показывает, что заявленный способ отличается тем, что расплавляют зону, расположенную вдоль образующей цилиндра, цилиндр вращают, перемещая зону расплава к холодильнику, а глубина зоны расплава не менее 20 мкм.

Заявленное устройство отличается протяженной формой нагревателя, наличием протяженного холодильника, который как и нагреватель расположен вдоль образующей, а температура нагревателя и холодильника определяются теплофизическими характеристиками ВТСП материала, глубиной зоны плавления и скоростью вращения. Все это говорит о соответствии предлагаемых решений критерию «новизна».

Сравнение заявленных технических решений с другими решениями в данной области техники показывает, что признаки, отличающие заявляемые изобретения от прототипов, не выявлены и совокупность существенных признаков вместе с отличительными признаками позволяет обнаружить у заявляемых решений иные, в отличие от известных свойства, к числу которых можно отнести следующие:

- способ дает возможность повысить качество экрана, его однородность, максимальное экранируемое поле;

- возможность избежать деформации габаритного экрана под действием силы тяжести;

- упростить и удешевить устройство путем исключения прецизионных механических устройств;

- исключить дополнительные операции и устройства по фокусировке температурного поля.

Таким образом, иные свойства, присущие предложенным техническим решениям, доказывают наличие существенных отличий, направленных на достижение технического результата.

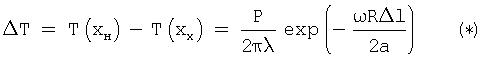

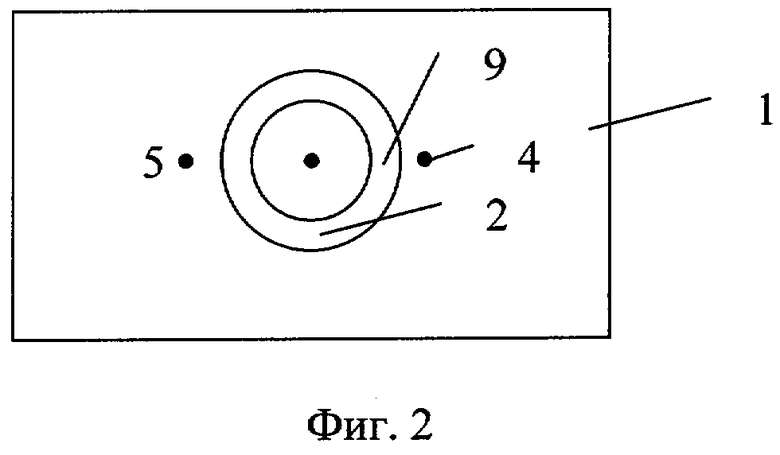

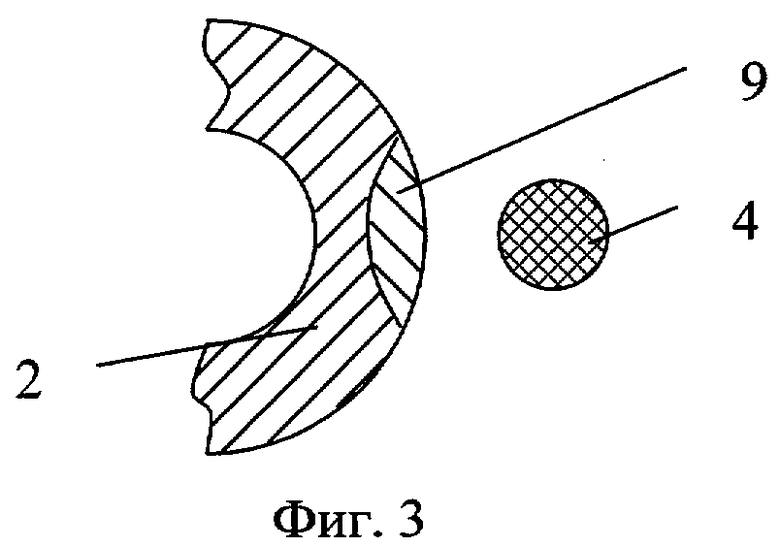

На фиг.1 представлена схема устройства - вид спереди, на фиг.2 представлена эта же схема - вид сверху, на фиг.3 показан разрез участка экрана и нагревателя в увеличенном масштабе.

Устройство для изготовления ВТСП цилиндрического магнитного экрана было реализовано следующим образом. В печи сопротивления 1 был установлен ВТСП экран 2, предварительно спрессованный из порошка ВТСП (YBa2Cu3O7) керамики гидростатическим методом и спеченный по стандартной керамической методике. Экран имел цилиндрическую форму, внутренний и внешний диаметры 17 мм и 20 мм соответственно, высоту 77 мм. Экран соединен с узлом вращения экрана 3 (частота 0,023 Гц). По обе стороны экрана параллельно его образующим установлены протяженный нихромовый нагреватель 4 и холодильник 5 - трубка с проточной водой. Температура зон холодильника, нагревателя и печи контролировалась термопарами 6, 7, 8. В работе планировалась рекристализация (текстурирование) всей толщины стенки, поэтому глубина зоны плавления была выбрана 1,5 мм.

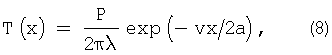

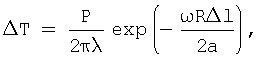

Для оценки ΔT было использовано выражение [5] для распределения температуры в материале на расстоянии х от перемещения источника тепла мощностью Р вдоль поверхности материала с заданной скоростью v:

где λ - теплопроводность;

а - температуропроводность;

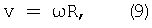

v - линейная скорость цилиндра;

где ω - угловая скорость вращения;

R - радиус цилиндра.

С учетом (8) и (9) можно записать

Если принять, что xн=хх+Δl, где Δl - длина дуги окружности цилиндра между xн и хх, а хх считать точкой отсчета (хх=0), то можно записать формулу для расчета ΔT:

С учетом теплоемкости, теплопроводности, плотности ВТСП материала, скорости вращения, а также учитывая температуру плавления материала, была выбрана температура нагревателя 1230-1240 К. Таким образом ΔТ составила 40-50 К. Температура холодильника составляла 1180-1200 К, а температура печи - 1200-1220 К. Обработка проводилась в течение 10 часов. После текстурирования образцы охлаждали до комнатной температуры в печи 20 часов и из них вырезали образцы с поперечным сечением 1,5 мм двух типов: кольца, перпендикулярные оси, и бруски, параллельные оси цилиндра. Измерение критического тока показало увеличение его в кольцевых образцах в 1-2 раза (150-200 А/см2), тогда как в продольных образцах ток увеличился незначительно. Результаты испытания экрана показали, что максимальное экранируемое поле также возросло после текстурирования ВТСП материала в 2-2,5 раза.

Использование предложенного способа изготовления ВТСП цилиндрического экрана и устройства его осуществления позволяет по сравнению с существующими увеличить экранируемое поле, повысить однородность экрана, исключив дефектные области.

Одновременно снижается стоимость установки и трудоемкость (время обработки), а также сложность механических и электрических ее узлов.

Источники информации

1. Лаппо И.С. и др. Технология и свойства магнитных ВТСП экранов // Получение, свойства и анализ высокотемпературных сверхпроводящих материалов и изделий. - Екатеринбург: Ур. О АНСССР, 1991. - С.94-97.

2. Ли С.Р., Олейников Н.Н., Гудилин Е.А. Проблемы и перспективы развития методов получения ВТСП материалов из расплавов // Неорг. материалы, 1993, т.29, №1. - С.3-17.

3. Гудилин Е.А., Олейников Н.Н., Ли С.Р., Третьяков Ю.Д. Синтез иттрий-бариевых купратов: особенности кристаллизации из расплавов, структура и свойства сверхпроводящей керамики // Журнал неорг. химии, 1994, т.39, №7. - С.1043-1060.

4. Бондаренко С.И., Шеремет В.И. Применение сверхпроводимости в магнитных измерениях. - Л.: Энергоатомиздат. Ленингр. отделение, 1982. - 132 с.

5. Рыкалин Н.Н. Расчеты тепловых процессов при сварке. - М.: Машгиз, 1951. - 230 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ МАГНИТНЫЙ ВТСП ЭКРАН | 2003 |

|

RU2253169C1 |

| КОРПУС-ЭКРАН МАГНИТНОГО ПОЛЯ ДЛЯ МИКРОСХЕМЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2425435C2 |

| СОСТАВНОЙ МАГНИТНЫЙ СВЕРХПРОВОДНИКОВЫЙ ЭКРАН | 2007 |

|

RU2346358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОГО МАГНИТНОГО ЭКРАНА ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2005 |

|

RU2298259C2 |

| ПЛЕНОЧНЫЙ СОСТАВНОЙ ВТСП МАГНИТНЫЙ ЭКРАН | 2002 |

|

RU2224313C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ КЕРАМИК | 2003 |

|

RU2258685C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО МАГНИТНОГО ЭКРАНА | 1994 |

|

RU2089973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПЕРЕХОДА ДЖОЗЕФСОНА | 1996 |

|

RU2105390C1 |

| СОСТАВНОЙ КОМБИНИРОВАННЫЙ МАГНИТНЫЙ ЭКРАН | 2006 |

|

RU2306635C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ФТОРИДОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2599672C1 |

Изобретение относится к криоэлектронике и может быть использовано при изготовлении экранирующих элементов из высокотемпературных сверхпроводников (ВТСП). Техническим результатом изобретения является повышение качества экрана, величины максимального поля за счет кольцевого ориентирования структуры ВТСП материала и увеличения кольцевого критического тока. Техническим результатом является также снижение сложности и стоимости устройства изготовления за счет использования более простой схемы механики и простого протяженного нагревателя. Сущность изобретения: в способе изготовления ВТСП цилиндрического магнитного экрана расплавляют зону ВТСП материала, расположенную вдоль образующей цилиндрического экрана, с помощью протяженного резистивного нагревателя, температура в зоне которого больше температуры плавления ВТСП материала, в процессе вращения экрана эта зона расплава перемещается к зоне холодильника и кристаллизуется, образовывая кольцевую ориентированную структуру. 2 н.п. ф-лы, 3 ил.

где Тпл - температура плавления ВТСП материала;

температура холодильника - Тх=Тп-ΔТ;

температура печи -

ΔT составляет от 10 до 70 К в зависимости от глубины зоны плавления, теплофизических характеристик ВТСП материала, скорости вращения и может быть найдена из выражения

где λ - теплопроводность ВТСП;

а - температуропроводность ВТСП;

ω - угловая скорость экрана;

R - радиус экрана;

Р - мощность нагревателя;

Δl - длина дуги окружности экрана между холодильником и нагревателем.

| ЛИ С.Р | |||

| и др | |||

| Проблемы и перспективы развития методов получения ВТСП материалов из расплавов | |||

| Неорганические материалы, 1993, т.29, №1, стр.3-17 | |||

| US 5409891 А, 25.04.1995 | |||

| US 5373275 А, 13.12.1994 | |||

| СПОСОБ ИНИЦИИРОВАНИЯ СИСТЕМЫ УПРАВЛЕНИЯ АРТИЛЛЕРИЙСКОГО СНАРЯДА, БАЛЛИСТИЧЕСКИЙ КОЛПАК И ДИСТАНЦИОННАЯ ТРУБКА УПРАВЛЯЕМОГО АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2000 |

|

RU2192615C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО МАГНИТНОГО ЭКРАНА | 1994 |

|

RU2089973C1 |

Авторы

Даты

2006-08-10—Публикация

2004-06-17—Подача