Область техники, к которой относится изобретение

Устройство лазерно-механического бурения кремнеземсодержащих материалов относится к области гражданского строительства, атомной и нефтегазовой отраслям и может быть использовано в сейсмических районах для бурения отверстий в бетонных зданиях с целью их укрепления стяжками и в опасных отвесных участках горной породы, для бурения тонких диагностических глубоких отверстий в многометровых бетонных стенах могильников с захоронениями радиоактивных веществ, для бурения в стенке скважины локальных боковых отверстий в окружающей породе.

Уровень техники

Известны устройства для бурения горных пород на основе использования лазерного излучения [Копылов В.Е. Бурение? Интересно! М.: Недра, 1981, 160 с.], а также для резки [Patent US 4568814 (Feb.4, 1986)] и поверхностной обработки [Patent US 7521001 B2 (Apr.21, 2009)] бетона лазером. По патенту РФ 2416708 от 09.04.2009 г. устройство для бурения твердых горных пород снабжено электродвигателем, колонковой трубой с буровой цилиндрической коронкой, армированной термостойкими резцами, лазерным устройством, закрепленным с валом электродвигателя через вращающуюся часть токосъемника, стекловолоконным кабелем, связывающим лазерное устройство с лазером. Лазерный луч от лазерного устройства сфокусирован на забой скважины через полость трубки, закрепленной на поверхности колонковой трубы и нижний конец которой жестко соединен с цилиндрической коронкой, оснащенной термостойкими резцами. Луч используется для разупрочнения прослойки забоя скважины при вращении колонковой трубы. Разупрочнение твердых горных пород на забое скважин происходит за счет термических напряжений, возникающих при быстром нагреве поверхности забоя, при этом разупрочненная поверхностная прослойка свободно снимается термостойкими резцами и удаляется с забоя.

Недостатком конструкции является большая сложность доставки лазерного излучения от лазера в лазерное устройство, расположенное на верхнем торце вращающейся колонковой трубы, связанная с необходимостью передачи мощного излучения через вращающийся узел и по ломанной траектории. Материалы элементов оптического тракта в указанных узлах за счет поглощения мощного излучения будут нагреваться. Изгибы оптического волокна сопровождаются потерями излучения в местах изгиба и нагревом окружающих материалов вплоть до возгорания или плавления. Стекловолоконный кабель не способен передавать лазерное излучение большой мощности из-за недопустимо высокого поглощения лазерного излучения и низкой прочности стекла. Если авторы патента под лазерным устройством понимают объектив, то фокусировка излучения на забой требует постепенного изменения фокуса объектива с углублением отверстия для стабилизации процесса бурения. Если же авторы патента под лазерным устройством понимают коллиматор, то с углублением отверстия из-за неизбежного дифракционного расплывания пятна излучения будут изменяться условия бурения (уменьшаться плотность мощности на поверхности забоя). Чрезмерное расплывание пятна излучения с определенной глубины приведет к облучению и нагреву трубки, через которую фокусируют излучение. То есть выбранная схема передачи лазерного излучения на забой ограничивает глубину получаемого отверстия. Надо отметить, что объективы и коллиматоры, разработанные для выходящего из оптического волокна мощного лазерного излучения, имеют относительно большие габариты (минимум Ø5×10 см) и требуют охлаждения. Кроме того, в данной конструкции лазерное устройство перемещается по круговой траектории и луч описывает окружность, термически воздействуя на поверхность по периметру забоя предполагаемого отверстия. Поверхность материала в центральной части забоя отверстия не затрагивается лазерным излучением, сохраняя исходную прочность.

В патенте РФ 2436926 от 12.02.2010 г. буровой снаряд для бурения твердых горных пород содержит колонковую трубу с цилиндрической буровой коронкой с термостойкими резцами, вертлюг, оснащенный съемником лазерного излучения, который соединен с цилиндрической буровой коронкой с помощью волоконно-оптического кабеля, проложенного в стальной трубке по пазу с наружной части колонковой трубы. Разупрочнение слоя твердых пород забоя осуществляется путем воздействия на него лазерным излучением, транспортируемым на забой скважины по волоконно-оптическому кабелю. Разупрочнение слоя твердых горных пород забоя происходит за счет термических напряжений, возникающих при быстром нагреве материала забоя. Разупрочненная твердая горная порода снимается без значительных усилий термостойкими резцами при вращении колонковой трубы, оснащенной цилиндрической коронкой. Продукты разрушения удаляются из забоя сжатым воздухом, транспортируемым через вертлюг, штангокабель и колонковую трубу от компрессора, установленного на платформе.

Недостатком данной конструкции является также сложность вращающегося оптического узла передачи лазерного излучения между волокнами и потери излучения на нем, что требует охлаждения в случае передачи мощного лазерного излучения. Кроме того, оптическое волокно проложено в пазу с наружной стороны колонковой трубы и поэтому излучающий торец, расположенный у коронки над поверхностью забоя, находится на пути организованного воздушного потока с удаляемыми продуктами разрушения (поток подается в полость колонковой трубы и у торца коронки направляется во внешний зазор). Продукты разрушения при попадании на торец волокна могут вывести его из строя. Волоконно-оптический кабель при передаче мощного лазерного излучения обязательно нагревается и с течением времени нагрев может превысить допустимую величину. Требуется не только защита торца волокна, но и его охлаждение. Центральная часть площади забоя не подвергается облучению, сохраняя свою исходную прочность.

Наиболее близким к предлагаемому решению является патент РФ 2449105 от 22.11.2010 г. на лазерную электродрель. Лазерная электродрель для бурения отверстий в гранитных блоках и бетонных стенах содержит электродвигатель и планетарный редуктор с полыми валами, инструмент для сверления в виде шнековой трубы с цилиндрической коронкой, снабженной термостойким резцами, расположенными в виде крестовины, лазерное устройство, установленное в верхней части электродвигателя с возможностью фокусирования лучей на верхнюю часть забоя скважины через внутреннюю полость вала электродвигателя, полость вала планетарного редуктора и полость шнековой трубы. К лазерному устройству от лазера подведен волоконный кабель, выполненный из стекловолокна. При вращении лазерная энергия воздействует на всю площадь забоя. В устройстве разогрев горной породы забоя до температуры, обеспечивающей разупрочнение поверхностной прослойки, осуществляется непосредственно лазерными лучами, сфокусированными от лазерного устройства к верхней торцевой части забоя.

Разупрочнение поверхностной прослойки забоя гранитных блоков или бетонных стен происходит за счет термических напряжений, возникающих при быстром нагреве поверхности забоя. При этом разупрочненная поверхностная прослойка свободно снимается крестообразно расположенными термостойкими резцами при вращении шнекового инструмента и удаляется с забоя.

Действительно, при лазерном облучении поверхности материала возможно разрушение приповерхностного слоя. При непосредственном контакте лазерного излучения с породой тепло выделяется в тонком поверхностном слое (порядка 1-2 мкм) и вглубь материала распространяется посредством механизма теплопроводности. За счет большой скорости выделения тепла в тонком слое (намного превышающей скорость распространения тепла вглубь материала процессом его теплопроводности) создается большой градиент температуры под поверхностью. Вызываемые температурным градиентом механические напряжения могут превысить предел прочности материала и разрушить его. Разрушенный (по выражению авторов разупрочненный) слой может быть легко снят механическим способом.

Недостатком указанного устройства бурения является выбранная схема передачи лазерного излучения на забой с фокусировкой его на поверхность забоя. Если в качестве лазерного устройства используется фокусирующий объектив, то фокусировка излучения на забой требует постепенного изменения фокуса объектива с углублением отверстия для стабилизации процесса бурения. Если используется коллиматор, то из-за неизбежного дифракционного расплывания размера пучка излучения будут меняться условия облучения. Все это приводит к ограничению глубины отверстия. Облучение всей площади забоя сразу предопределяет применение мощных лазеров, существующие мощности которых в этом случае ограничивают диаметр отверстий. Используемый в патенте волоконный кабель, выполненный из стекла, не способен передавать лазерное излучение большой мощности из-за недопустимо высокого поглощения лазерного излучения и низкой прочности стекла.

Кроме того, недостатком указанных конструкций бурения является неспособность обеспечить высокую скорость бурения и тем самым увеличить производительность бурения. Область локализации и величина градиента температуры в приповерхностном слое тесным образом связаны с величиной плотности мощности лазерного излучения: чем больше плотность мощности излучения, тем больше скорость нагрева поверхности материала и тоньше занимаемая градиентом температуры зона, тем больше величина возникающих механических напряжений и больше вероятность разрушения материала. Механические напряжения в приповерхностном слое забоя в условиях градиента температуры возникают только в упруго-хрупком состоянии материала, которое сохраняется при температурах ниже его температуры плавления. При нагреве возникают напряжения сжатия на поверхности и напряжения растяжения в глубине под поверхностью материала. Так как предел прочности материала на растяжение намного ниже, чем на сжатие, то в первую очередь предел прочности будет превышен в глубине материала, под его поверхностью, что проявится в разрушении материала в виде отслаивания поверхностных фрагментов, термосколов на поверхности или шелушения поверхности. При этом твердость материала отделяемых фрагментов и забоя остается прежней, что не избавляет от необходимости использования дорогостоящих коронок для бурения твердых пород. Кроме того, в диапазоне параметров существующего экспериментального окна нагрев поверхности забоя до температуры ниже температуры плавления породы происходит за весьма короткое время (секунды и даже доли секунд), что сопровождается малой глубиной прогрева и, следовательно, малой толщиной приповерхностного слоя, подвергающегося воздействию возникающих термомеханических напряжений. При бурении данным устройством материал в зоне забоя будет непрерывно разогреваться в связи с тем, что с механически удаляемыми фрагментами материала не полностью уносится выделенное в забое тепло. Неуклонный рост температуры в забое расширяет область локализации градиента температуры в материале забоя, уменьшая с течением времени бурения вероятность разрушения приповерхностного слоя, и может привести к расплавлению материала, меняя условия бурения. Все это сводит на нет ожидаемое авторами увеличение скорости бурения и в результате увеличение производительности бурения. Скорость и производительность бурения в этом случае практически будет определяться эффектом фрикционного воздействия резцов на породу, что также не позволит избавиться от необходимости использования дорогостоящих коронок для бурения твердых пород. Поскольку термические напряжения создаются только в условиях перепада температуры, то не существует как таковой «температуры, обеспечивающей разупрочнение поверхностной прослойки». Величина возникающих напряжений зависит только от скорости нагрева поверхности забоя (перепада температуры), а не от абсолютного значения температуры ее нагрева. При превышении температуры плавления материала механические напряжения в приповерхностном слое релаксируют (исчезают) и появляется расплав, требующий своего удаления.

Раскрытие изобретения

Целью изобретения является повышение производительности бурения отверстий в кремнеземсодержащих материалах путем увеличения толщины приповерхностного слоя забоя отверстия с механически ослабленным материалом за счет привлечения в процесс бурения дополнительных механизмов как разупрочнения приповерхностного слоя материала, так и разрушения его структуры.

Поставленная цель достигается тем, что в известное устройство бурения гранитных блоков и бетонных стен, содержащее электродвигатель, редуктор с полым валом, лазерное устройство, инструмент для сверления, дополнительно введены механизм возвратно-поступательной подачи инструмента для сверления, оптическое волокно для доставки лазерного излучения в зону забоя, газовая система, резервуар для жидкости, смеситель, в который из газовой системы подается поток газа для распыления в нем жидкости с образованием газокапельной смеси, подаваемой в зону забоя. Дополнительно введены также система впрыскивания жидкости в смеситель, система отсасывания, каналы для охлаждения оптического волокна, для подачи хладагента и газа в зону забоя и канал для отвода отсасываемых из зоны забоя хладагента и шлама. Инструмент для сверления выполнен из последовательности звеньев в виде колонковых труб. Конечное звено инструмента сверления содержит ребристую коронку, оснащенную термостойкими резцами на ее торцевой и боковой поверхностях. Ведомый торец начального звена инструмента сверления соединен с полым валом цилиндрического редуктора, связанного с электродвигателем. Внутри полости цилиндрического редуктора и колонковых звеньев соосно и без возможности вращения расположена трубка, внутри которой с зазором размещено оптическое волокно из кварца. Излучающий торец оптического волокна расположен на расстоянии h≤d/[2tg(arcsinNA)] от торцевых поверхностей резцов ребристой коронки, где d - диаметр полости ребристой коронки, NA - числовая апертура оптического волокна. Зазор между поверхностью волокна и внутренней поверхностью трубки служит каналом подвода охранного потока газа для охлаждения и защиты излучающего торца оптического волокна от частиц материала при лазерной и механической обработке поверхности забоя. Зазор между внешней поверхностью трубки и внутренней поверхностью колонковых звеньев служит каналом для подачи хладагента в зону забоя. Зазор между внешней поверхностью колонковых звеньев и поверхностью отверстия в материале служит каналом отвода отсасываемых из зоны забоя хладагента и шлама. В качестве жидкости может быть использована вода, а в качестве газа - воздух.

Краткое описание чертежей

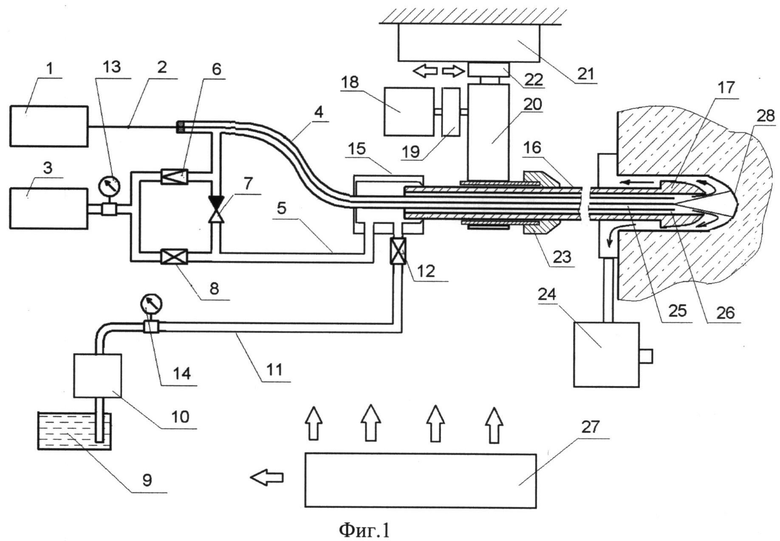

На фиг.1 представлена блок-схема устройства лазерно-механического бурения кремнеземсодержащих материалов.

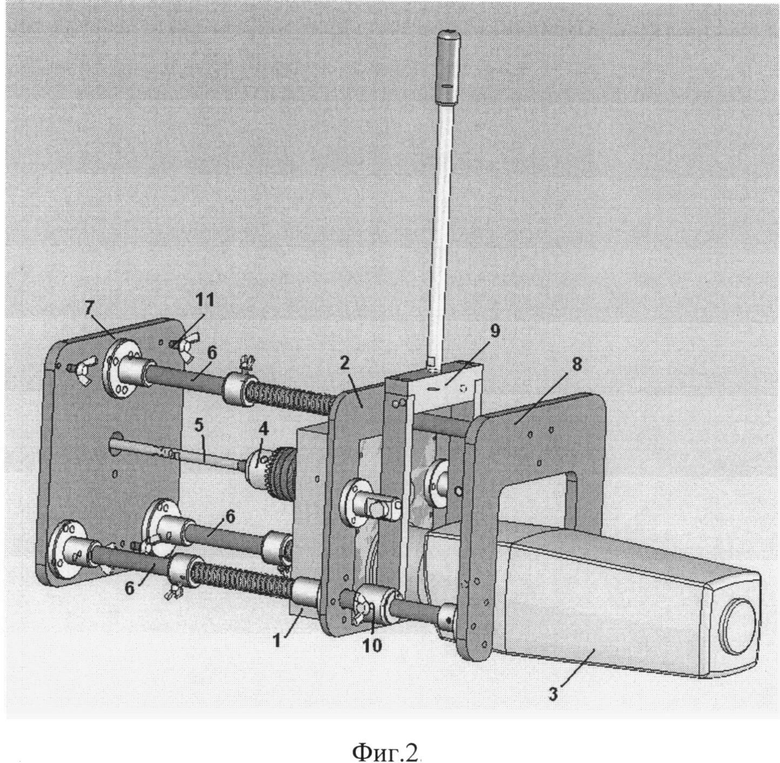

На фиг.2 показана конструкция механического привода.

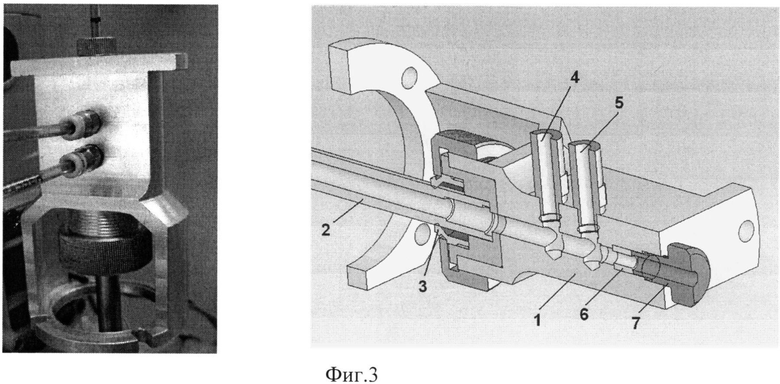

На фиг.3 показано устройство смесителя.

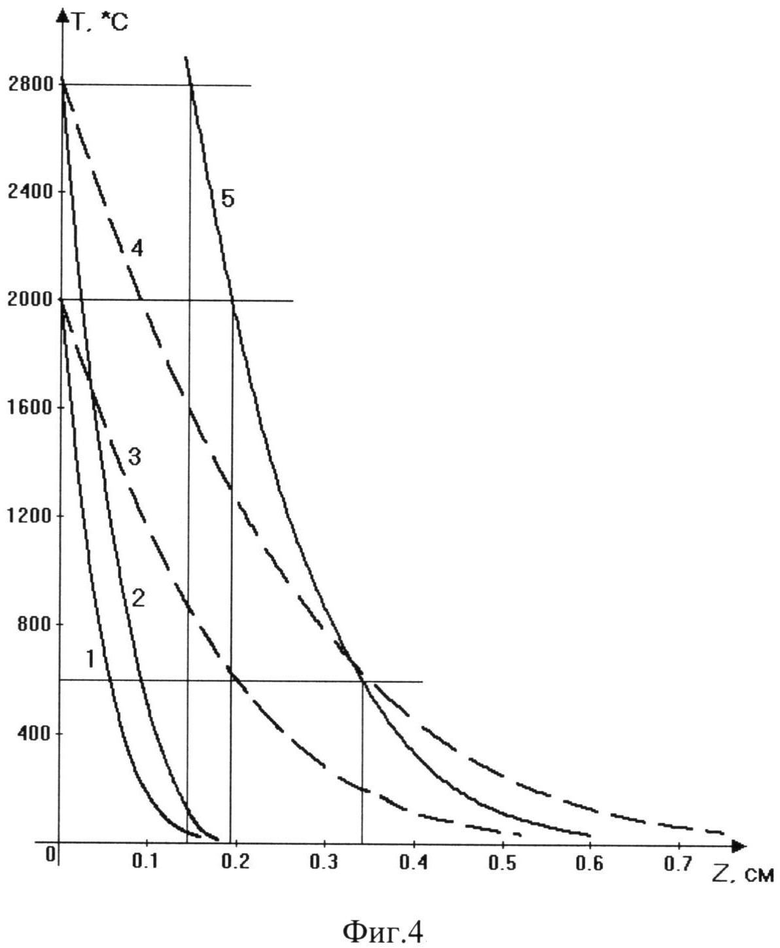

На фиг.4 показаны распределения температуры по глубине бетона для разных моментов времени при облучении лазерным излучением с разной плотностью поглощенной мощности.

На фиг.5 приведены фотографии стенда с устройством лазерно-механического бурения бетона (а), и торцевой части ребристой коронки в момент выхода на поверхность бетона (б).

Осуществление изобретения

На фиг.1 представлена блок-схема устройства лазерно-механического бурения кремнеземсодержащих материалов. Устройство содержит лазерный излучатель 1, оптическое волокно 2, газовую систему 3, трубки подачи газа 4 и 5, редукционный клапан 6, обратный клапан 7, газовый дроссельный клапан 8, резервуар с водой 9, насос 10, трубку подачи воды 11, водяной дроссельный клапаны 12, манометры 13 и 14, смеситель 15, инструмент для сверления 16, составленный из звеньев колонковых труб с ребристой коронкой 17 на рабочем торце, электродвигатель 18, регулятор вращательной нагрузки 19, цилиндрический редуктор 20, механизм возвратно-поступательной подачи инструмента сверления 21, регулятор осевой нагрузки 22, станочный патрон для зажатия сверлильного инструмента 23, систему отсасывания 24, кольцевые каналы 25 и 26, систему управления 27.

Предварительно торец инструмента сверления устанавливается на заданное (расчетное) расстояние от поверхности материала для формирования на ней пятна излучения необходимого диаметра. Устройство работает в циклическом режиме по заданной программе с помощью системы управления 27. Работа устройства происходит следующим образом. Открывается газовая система 3 и включается система отсасывания 24. Формируется поток газа, движущийся из газовой системы 3 через редукционный клапан 6 по кольцевому зазору 25 вокруг оптического волокна 2 в зону забоя 28 и далее по кольцевому зазору вокруг инструмента сверления 16 в систему отсасывания 24. Расход газа регулируется редукционным клапаном 6. Этим газовым потоком обеспечивается охлаждение волокна и защита его выходного торца от воздействия частиц разрушаемого материала. После чего включается лазер 1 и лазерное излучение заданной длительности и плотности (определяются расчетом) по магистральному оптическому волокну 2 направляется в зону забоя 28, формируя на его поверхности заданный диаметр пятна излучения. С течением времени в пределах длительности импульса излучения поверхность забоя нагревается до заданного значения температуры (определяется расчетом), при этом наличие в зоне забоя слабого охранного потока газа вокруг оптического волокна практически не оказывает вредного влияния на эффективность нагрева. С нагревом поверхности забоя в приповерхностном его слое формируется профиль распределения температуры с уменьшающимся вглубь значением, вызывающий термические напряжения, могущие привести к разрушению в виде шелушения поверхности. В момент окончания лазерного импульса на забой 28 из смесителя 15 по кольцевому каналу 26, образованному зазором между внешней поверхностью трубки 4 и поверхностью полости инструмента сверления 16, подается поток хладагента в течение заданного периода времени (определяется расчетом). В качестве хладагента используется или газ или газокапельная смесь. В обоих случаях газ из газовой системы 3 через дроссельный клапан 8 по трубке 5 направляется в смеситель 15, где он используется либо непосредственно для охлаждения забоя, либо для формирования газокапельной смеси. В последнем случае жидкость из резервуара 9 насосом 10 по трубке 11 через водяной дроссельный клапан 12 подается в смеситель 15. Подача жидкости в смеситель дозируется дроссельным клапаном 12. Давление газа и жидкости контролируется манометрами 13 и 14. Распределение воздуха между трубками 4 и 5 регулируется редукционным клапаном 6, обратным клапаном 7 и дроссельным клапаном 8. В случае охлаждения поверхности забоя газом сильный поток его подается из газовой системы 3 через клапан 8 в смеситель 15 при закрытом клапане 12 по кольцевому каналу 26 на забой 28. При этом срабатывает клапан 7 и давление газа в каналах 25 и 26 выравнивается, усиливая поток газа в канале 25 вокруг оптического волокна и тем самым повышая защиту его излучающего торца от воздействия частиц разрушаемого материала. Для более интенсивного охлаждения поверхности забоя в качестве хладагента используется поток газокапельной смеси, для чего включается система подачи жидкости. Из резервуара 9 жидкость с помощью дроссельного клапана 12 впрыскивается в смеситель 15 в течение заданного периода времени (определяется расчетом). В течение длительности этого периода чисто газовый поток после смесителя превращается в поток газокапельной смеси, который движется в том же направлении. Период времени, в течение которого жидкость подается в смеситель 15, характеризуется повышенной эффективностью охлаждения поверхности забоя. В процессе охлаждения поверхности забоя по глубине его формируется температурное поле с ниспадающим к поверхности характером распределения температуры. Возникающий градиент температуры вызывает на поверхности забоя температурные напряжения растяжения, могущие превысить предел прочности материала и разрушить его в виде растрескивания поверхности. В момент достижения поверхностью забоя заданной температуры подача жидкости в смеситель прекращается, а подача воздуха продолжается. Инструмент сверления 16 приближается к поверхности забоя до ее касания торцевыми резцами ребристой коронки 17 и при прикладывании продольного усилия механически измельчается термически ослабленный материал забоя на заданную глубину (определяется расчетом). Необходимое вращение инструмента сверления 16 обеспечивается механическим приводом, состоящим из электродвигателя 18, цилиндрического редуктора 20 со станочным патроном 23 на выходном валу. Выходной вал цилиндрического редуктора изготовлен полым. Продолжающий действовать во время механической обработки газовый поток является движущей силой для выноса измельченного коронкой материала (шлама) из зоны забоя через канал, образованный кольцевым зазором между внешней поверхностью инструмента сверления 16 и поверхностью отверстия в материале, и далее в систему отсасывания 24. После чего с помощью механизма возвратно-поступательной подачи 21 инструмент сверления 16 отодвигается назад от новой поверхности забоя на заданное расстояние и циклы бурения повторяются до достижения заданной глубины отверстия. Полый вал редуктора 20 позволяет продольно перемещать инструмент сверления 16 по мере его углубления в обрабатываемый материал и наращивать его длину промежуточными колонковыми звеньями. Величина предельно допустимых вращательных и продольных усилий, прикладываемых к инструменту сверления, регулируется муфтами 19 и 22 соответственно.

Общий вид первоначального лабораторного макета механического привода показан на фиг.2. Основу привода составляет цилиндрический редуктор 1, закрепленный на основании 2. С первичным валом цилиндрического редуктора соединен двигатель 3. На выходном полом валу цилиндрического редуктора закреплен патрон 4, фиксирующий инструмент сверления 5. Вращение инструмента осуществляется двигателем через редуктор. Продольное возвратно-поступательное движение инструмента сверления осуществляется перемещением всего основания с редуктором и двигателем по трем штангам 6, закрепленным между пластинами 7 и 8. Оси штанг 6 параллельны оси инструмента сверления. Рычаг 9 с фиксирующимися на штангах 6 втулками 10 позволяет перемещать основание 2. Вся конструкция может крепиться к стене, полу или потолку с помощью анкера. Распорные винты 11 позволяют устранить качание пластины 7 при неровной поверхности стены.

В отличие от прототипа предлагаемое устройство лазерно-механического бурения кремнеземсодержащих материалов работает в циклическом режиме. Каждый цикл бурения состоит из периодически повторяющейся последовательности трех воздействий на забой - лазерного облучения забоя, периода интенсивного охлаждения забоя и периода механического измельчения ослабленного материала с принудительным удалением шлама из зоны забоя. При этом забой облучается лазерным излучением импульсно, что позволяет прецизионно управлять температурой нагрева поверхности забоя.

В отличие от прототипа в предлагаемом устройстве лазерное излучение доставляется в зону забоя посредством оптического волокна, располагаемого внутри полости инструмента сверления. При этом излучающий торец оптического волокна отстоит от торцевой поверхности коронки на расстояние h≤do/[2tg(arcsinNA)], где do - диаметр полости инструмента сверления, NA - числовая апертура оптического волокна. При размещении торца оптического волокна в пределах этого расстояния от торцевой поверхности коронки выходящий из волокна расходящийся пучок излучения не будет диафрагмироваться отверстием коронки. В устройстве обеспечивается как охлаждение оптического волокна, так и защита его излучающего торца от возможного воздействия частиц разрушаемого материала постоянной прокачкой газа по кольцевому каналу вокруг оптического волокна. Оптическое волокно диаметром 0.2÷1 мм из кварца вследствие его низкого поглощения лазерного излучения, высокой прочности и теплоустойчивости в отличие от прототипа обеспечивает передачу лазерных пучков повышенной мощности.

В отличие от прототипа предлагаемое устройство содержит систему охлаждения с возможностью использования в качестве хладагента либо газа, либо газокапельной смеси. Смена хладагентов разной охлаждающей способности не требует специальной переналадки устройства, она происходит включением или выключением канала подачи жидкости в смеситель. На фиг.3 показан внешний вид (а) и разрез (б) смесителя, где цифрами обозначены: 1 - корпус; 2 - штанга; 3 - манжета; 4 - штуцер подачи воды; 5 - воздушный штуцер; 6 - манжета; 7 - запорная гайка.

Процесс охлаждения забоя предоставляет дополнительные рычаги для возможного ослабления прочности материала. Во-первых, при охлаждении нагретой поверхности от температур области упруго-хрупкого состояния материала возникающие под действием градиента температуры уже на самой поверхности растягивающие напряжения также могут превысить предел прочности материала и разрушить его в виде трещинообразования на поверхности. Это увеличивает вероятность еще большей степени разупрочнения поверхностного слоя материала забоя. При охлаждении же от температур выше температуры плавления происходит затвердевание расплава в виде образования хрупкой остеклованной массы с трещиноватой поверхностью в случае большой интенсивности охлаждения, что значительно ослабляет ее.

Во-вторых, практически все горные породы и искусственные строительные материалы (гранит, бетон, керамика и т.д.) содержат кремнезем. В частности, бетон получается в результате затвердевания смеси вяжущего материала (цемент), воды и заполнителей в виде мелких и крупных частиц (песок, гравий, гранитный щебень). Поскольку кремнезем SiO2 входит в состав щебня и гравия, составляет основу кварцевого песка, является одной из составляющих цемента, то суммарное содержание его в бетоне составляет примерно 80-90%. Поэтому состояние нагреваемого бетона решающим образом будет определяться температурными изменениями структуры кремнезема. При низких температурах нагрева имеет место одно из структурных превращений кремнезема, приводящее к разрушению его структуры. При переходе через температуру 573°C происходит обратимое превращение низкотемпературного β-кварца в высокотемпературный α-кварц с изменением объема кристалла, что вызывает резкое увеличение внутренних напряжений в точке перехода. В отличие от случая нагрева при переходе через эту температуру в процессе охлаждения возникающие напряжения приводят к растрескиванию кристаллов кремнезема. Материал становится настолько ослабленным, что крошится под действием небольших усилий пальцев.

Таким образом, реализуемая в предлагаемом устройстве лазерно-механического бурения возможность охлаждения нагретых выше 600°C кремнеземсодержащих материалов (бетон, гранит и т.д.) позволяет использовать фазовый механизм ослабления их структуры и дополнительно увеличить толщину снимаемого механическим способом слоя ослабленного материала, тем самым увеличивая производительность бурения.

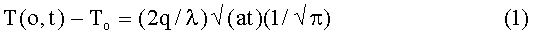

Оценим долю дополнительного углубления отверстия за счет механического снятия ослабленного фазовым механизмом слоя забоя на основе анализа геометрических размеров зон материала с разным агрегатным состоянием при нагреве до области температур, охватывающей как упруго-хрупкое, так и размягченное состояния бетона. Согласно расчетам при облучении температура на поверхности забоя будет иметь значение, пропорциональное времени воздействия этого облучения t,

здесь Т - температура на поверхности (см), То - исходная температура материала, q=P(1-R)(1-p) - плотность теплового потока (поглощенной мощности, Вт/см2), Р - плотность мощности лазерного излучения (Вт/см2), R - коэффициент отражения от поверхности материала, ρ - тепловые потери излучением от нагретого материала, λ - коэффициент теплопроводности материала (Вт/(см·град)), а - коэффициент температуропроводности материала (см2/с), t - время, отсчитываемое от начала облучения (с).

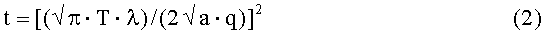

Время нагрева поверхности до заданного значения температуры для выбранного значения плотности теплового потока рассчитывается по формуле

При достижении на поверхности температуры плавления (для кремнезема для секундных времен выдержек 2000°C) на ней начинает образовываться область расплава. Для бетона со значениями λ=0.01 Вт/(см·град), а=48·10-4 см2/с это значение температуры достигается облучением в течение

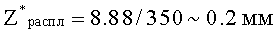

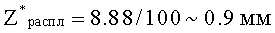

Толщина слоя

Как видим, толщина слоя обратно пропорциональна плотности тепловой мощности.

Если же расплав при распространении волны плавления вглубь тела не удаляется, температура расплава растет вследствие продолжающегося поглощения на границе расплав - пар. Если интенсивность падающего излучения достаточно велика, температура возрастает до точки кипения. Время облучения, требуемое для нагрева поверхности бетона до температуры кипения кремнезема 2800°C, составляет

В этом случае толщина расплавленного слоя

а толщина слоя между тепловыми фронтами с температурой плавления 2000°C под расплавом и температурой ослабления 600°C в глубине твердого материала для этого случая нагрева будет описываться выражением

Отметим, что наличие примесей в бетоне может менять значение температур плавления и кипения кремнезема.

На фиг.4 показаны расчетные распределения температуры прогрева бетона по глубине в различные моменты времени для разных плотностей мощности поглощенного материалом излучения. Пунктирные линии обозначают зависимости для плотности поглощенной мощности 100 Вт/см2, а сплошные - для 350 Вт/см2 в моменты времени 0.5 с (кривая 1), 1 с (2), 6.5 с (3), 12.8 с (4) и 6 с (5). На рисунке горизонтальными линиями отмечены значения температуры разупрочнения структуры кремнезема (600°C, нижняя линия), температуры его плавления для секундных времен выдержек (2000°C, средняя линия) и температуры кипения (2800°C, верхняя линия). Набор полученных зависимостей позволяет проводить анализ геометрических размеров зон материала с разным агрегатным состоянием, которые для крайних точек диапазона критических температур 2000-2800°C рассчитываются по формулам (3-7).

Так, при воздействии плотностью тепловой мощности 350 Вт/см2 нагрев поверхности до температуры кипения кремнезема 2800°C достигается за t=128217/3502≈1 c (кривая 2), а при плотности 100 Вт/см2 за t=65417/1002=12.8 с (кривая 4). При этом глубина расположения теплового фронта с температурой 600°C от поверхности равна ~1 мм и ~3.5 мм соответственно (точки пересечения кривых 2 и 4 с нижней горизонтальной прямой). Толщина расплавленного слоя для указанных режимов составляет

При увеличении времени воздействия излучения плотностью тепловой мощности 350 Вт/см2 до 6 с (кривая 5) за счет испарения образуется кратер глубиной ~1.4 мм (глубина приповерхностного слоя материала с температурой выше 2800°C) со слоем расплавленного материала толщиной ~0.5 мм на поверхности кратера (слой материала между температурами 2000-2800°C). Потенциально ослабленная зона материала находится под расплавом в слое толщиной ~1.5 мм (слой между температурами 600-2000°C). В этом случае за счет испарения материала и выдува расплава образуется отверстие глубиной примерно 1.9 мм, которая может быть дополнительно увеличена механическим удалением ослабленного при охлаждении слоя на величину ~1.5 мм (почти в 2 раза) и общее углубление отверстия за цикл в этом случае составит примерно 3.4 мм. Как видим, введение в процедуру лазерного бурения периода охлаждения позволяет увеличить глубину отверстия за цикл обработки в несколько раз.

В отличие от прототипа в предлагаемом устройстве механически измельченный ослабленный материал (шлам) принудительно удаляется из зоны забоя потоком газа.

Используемая в предлагаемом устройстве система отсасывания создает разрежение на выходе отводящего канала, что упорядочивает движение потоков хладагента и шлама, придавая им направленный характер и устраняя в зоне забоя области завихрений и застоя.

Так как тепло распространяется по материалу и в поперечном направлении от теплового источника, то вокруг периметра пятна излучения также возникает слой термически ослабленного в результате охлаждения материала. Предоставляется возможность использовать режущую коронку большего диаметра, чем диаметр лазерного пятна на забое, что увеличивает объем удаляемого материала и соответственно производительность бурения. Кроме того, ослабленный материал вокруг периметра пятна излучения в отличие от прототипа позволяет использовать обычно применяемые для бурения мягких пород ребристые коронки, которые обеспечивают зазоры между инструментом сверления и стенкой отверстия, а также обеспечивают хорошую очистку стенки отверстия от шлака. В отличие от прототипа в предлагаемом устройстве лазерно-механического бурения инструмент для сверления выполнен в виде колонковой трубы с ребристой коронкой на рабочем торце.

Реализация условий для фазового механизма ослабления структуры кремнеземсодержащих материалов требует охлаждения их до температур ниже 150°С (согласно данным экспериментов) в течение разумного времени, хотя бы в течение времени, затрачиваемого на лазерный нагрев, то есть в пределах 1-13 с согласно вышеприведенным примерам расчета (формулы 3 и 5). Известно, что скорость снижения температуры материала в процессе охлаждения тесным способом связана с интенсивностью теплоотвода от поверхности, которая, в свою очередь, определяется величиной коэффициента теплоотдачи α. Оценки показывают, что для снижения температуры поверхности забоя до температуры 150°C за время 1-13 с достаточным является обеспечение теплоотвода от нее со значением коэффициента теплообмена в диапазоне 500-2000 Вт/(м2·град) в зависимости от режима бурения. Разные хладагенты обеспечивают и различные значения коэффициента теплообмена на поверхности материала, что проявляется в разном количестве отводимого тепла. Так, для воздушного с протоком охлаждения значения коэффициентов теплообмена на поверхности составляют величины до 500-600 Вт/(м2·град). Значения коэффициентов теплообмена на поверхности величиной до 5000 Вт/(м2·град) также могут быть реализованы с помощью воздушного потока, если в нем распылять жидкость соответствующей температуры. Микрокапли жидкости при оседании на поверхность забоя интенсивно забирают тепло, особенно в процессе ее испарения. При этом эффект турбулентности потока газокапельной смеси способствует быстрому протеканию процесса охлаждения поверхности забоя и увеличению эффективности теплосъема с нее. Предусмотренное в предлагаемом устройстве использование в качестве хладагента либо газа, либо газокапельной смеси обеспечивает реализацию охлаждения забоя с указанным выше диапазоном коэффициента теплообмена на его поверхности. В частности, воздушно-капельное охлаждение с использованием воды отработано нами экспериментально для управления температурой поверхности материала.

На первый взгляд введение в процедуру лазерного бурения пассивных циклов охлаждения и механического измельчения материала уменьшает производительность комбинированного лазерно-механического метода по сравнению с активным высокотемпературным методом на основе испарения и плавления. Это действительно справедливо в области температур нагрева поверхности, намного превышающих температуру кипения материала. Однако согласно расчетам лазерно-механический метод бурения по производительности приближается по величине к высокотемпературному значению и даже превышает его в случае использования режимов, обеспечивающих наибольшую толщину расплавленного слоя. Так, при нагреве поверхности до температуры кипения кремнезема 2800°C при воздействии пятном излучения диаметром 6 мм с плотностью тепловой мощности 100 Вт/см2 глубина залегания теплового фронта с температурой 600°C равна ~3.5 мм и объемная скорость удаления материала составляет ~395 см3/(ч·кВт) при диаметре коронки 10 мм и ~575 см3/(ч·кВт) при диаметре коронки 12 мм (поперечные размеры ослабленной зоны допускают такой размер). Без использования этапа охлаждения объемная скорость удаления материала только выдувом расплава из отверстия диаметром 6 мм для данного режима почти в два раза меньше и составляет ≈250 см3/(ч·кВт). Данные анализа четко указывают на необходимость оптимизации режимов лазерно-механической обработки для достижения максимальной производительности бурения. Определено, что в области температур нагрева поверхности 2000-2800°C производительность этого метода превышает величину производительности для чисто высокотемпературного метода бурения, применение которого чревато закупоркой отверстия шлаками в случае его большой глубины. Вне указанной области температур производительность комбинированного метода бурения падает.

Эксперименты по бурению проводились на стенде с устройством лазерно-механического бурения, фотография которого приведена на фиг.5а. В качестве исследуемых элементов строительных конструкций использовались блоки размером 300×150×120 из бетона марки 300. Использовался волоконный лазер YLR-500 с длиной волны излучения 1.06 мкм. Излучение в зону обработки доставлялось с помощью магистрального оптического волокна с кварцевой сердцевиной диаметром 400 мкм с охлаждаемым оптическим разъемом. Мощность лазерного излучения на выходном торце магистрального оптического волокна длиной 15 м составляла 490 Вт. Диаметр лазерного пятна на поверхности забоя был равным 6 мм. Внешний диаметр ребристой коронки был равен 10 мм. В каждом цикле бурения забой облучался лазерным излучением в течение 6 секунд, после чего охлаждался сильным воздушным потоком в течение 10 секунд. Механическое измельчение материала забоя на расчетную глубину проводилось в течение 15-25 с с одновременным удалением шлама из зоны забоя потоком воздуха. По мере удлинения отверстия периодически надставлялись колонковые звенья. На фиг.5(б) показана торцевая часть ребристой коронки инструмента сверления в момент выхода на поверхность бетона. Отметим, что оптимальная форма торцевой части коронки соответствует контуру теплового фронта в материале с температурой 600°C - крайнего значения температуры нагрева материала для реализации механизма теплового ослабления его структуры. Только с помощью предлагаемого устройства лазерно-механического бурения в бетоне были изготовлены отверстия диаметром 10 мм и длиной до 10 м.

Следует отметить, что при обработке бетонных образцов скорость бурения резко менялась с продвижением в зависимости от наличия заполнителей разной твердости на пути лазерного бура. В цементном растворе скорость бурения резко возрастала, а при попадании бура на участки со светлыми кварцевыми включениями - падала. Для восстановления скоростных показателей бурения в последнем случае вдвое увеличивались как длительность нагрева, так и период охлаждения перед процессом механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2521260C1 |

| СПОСОБ КОМБИНИРОВАННОГО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2516422C1 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2404883C1 |

| БУРОВОЙ СНАРЯД ДЛЯ БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2010 |

|

RU2436926C2 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2010 |

|

RU2449105C1 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2429336C2 |

| СПОСОБ ДОБЫЧИ АЛМАЗОВ В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ КИМБЕРЛИТОВЫХ МЕСТОРОЖДЕНИЙ | 2010 |

|

RU2457329C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2009 |

|

RU2416708C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2009 |

|

RU2426857C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2008 |

|

RU2365731C1 |

Изобретение относится к области гражданского строительства, атомной и нефтегазовой отраслям и может быть использовано для бурения различных отверстий. Устройство содержит электродвигатель, редуктор с полым валом, источник лазерного излучения, инструмент для сверления, механизм возвратно-поступательной подачи инструмента сверления, оптическое волокно, газовую систему, резервуар для жидкости, смеситель, систему впрыскивания жидкости в смеситель, систему отсасывания, каналы для охлаждения оптического волокна, для подачи хладагента в зону забоя и для отвода отсасываемых из зоны забоя хладагента и шлама. В смеситель из газовой системы подается поток газа для распыления в нем жидкости с образованием газокапельной смеси, подаваемой в зону забоя. Инструмент для сверления выполнен из последовательности звеньев в виде колонковых труб. Конечное звено инструмента сверления содержит ребристую коронку, оснащенную термостойкими резцами на ее торцевой и боковой поверхностях. Ведомый торец начального звена инструмента сверления соединен с полым валом цилиндрического редуктора, связанного с электродвигателем. Внутри полости цилиндрического редуктора и колонковых звеньев соосно и без возможности вращения расположена трубка, внутри которой с зазором размещено оптическое волокно из кварца. Кольцевой зазор между поверхностью волокна и внутренней поверхностью трубки служит каналом подвода охранного потока газа для охлаждения оптического волокна и защиты его излучающего торца от частиц разрушаемого материала при лазерной и механической обработке поверхности забоя. Кольцевой зазор между внешней поверхностью трубки и внутренней поверхностью колонковых звеньев служит каналом для подачи хладагента в зону забоя. Кольцевой зазор между внешней поверхностью колонковых звеньев и поверхностью отверстия в материале служит каналом отвода отсасываемых из зоны забоя хладагента и шлама. Обеспечивается повышение производительности бурения отверстий. 1 з.п. ф-лы, 5 ил.

1. Устройство лазерно-механического бурения кремнеземсодержащих материалов, содержащее электродвигатель, редуктор с полым валом, источник лазерного излучения, инструмент для сверления, отличающееся тем, что устройство дополнительно содержит механизм возвратно-поступательной подачи инструмента сверления, оптическое волокно для доставки лазерного излучения в зону забоя, газовую систему, резервуар для жидкости, смеситель, в который из газовой системы подается поток газа для распыления в нем жидкости с образованием газокапельной смеси, подаваемой в зону забоя, систему впрыскивания жидкости в смеситель, систему отсасывания, каналы для охлаждения оптического волокна, для подачи хладагента в зону забоя и канал для отвода отсасываемых из зоны забоя хладагента и шлама, инструмент для сверления выполнен из последовательности звеньев в виде колонковых труб, конечное звено инструмента сверления содержит ребристую коронку, оснащенную термостойкими резцами на ее торцевой и боковой поверхностях, а ведомый торец начального звена инструмента сверления соединен с полым валом цилиндрического редуктора, связанного с электродвигателем, внутри полости цилиндрического редуктора и колонковых звеньев соосно и без возможности вращения расположена трубка, внутри которой с зазором размещено оптическое волокно из кварца, при этом излучающий торец оптического волокна расположен от торцевых поверхностей резцов ребристой коронки на расстоянии

h≤d/[2tg(arcsinNA)],

где d - диаметр полости ребристой коронки;

NA - числовая апертура оптического волокна,

а кольцевой зазор между поверхностью волокна и внутренней поверхностью трубки служит каналом подвода охранного потока газа для охлаждения оптического волокна и защиты его излучающего торца от частиц разрушаемого материала при лазерной и механической обработке поверхности забоя, кольцевой зазор между внешней поверхностью трубки и внутренней поверхностью колонковых звеньев служит каналом для подачи хладагента в зону забоя, а кольцевой зазор между внешней поверхностью колонковых звеньев и поверхностью отверстия в материале служит каналом отвода отсасываемых из зоны забоя хладагента и шлама.

2. Устройство лазерно-механического бурения кремнеземсодержащих материалов по п.1, отличающееся тем, что жидкость является водой, а газ является воздухом.

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2010 |

|

RU2449105C1 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2404883C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2009 |

|

RU2416708C2 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2429336C2 |

| БУРОВОЙ СНАРЯД ДЛЯ БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2010 |

|

RU2436926C2 |

| СПОСОБ БУРЕНИЯ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОЙ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2449106C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| МАКСИМОВ В.И., Новые способы бурения скважин | |||

| - М.: ВИЭМС, 1971, с.28-29 | |||

| КОПЫЛОВ В.Е., Бурение? | |||

| Интересно! - М.: Недра, 1981, стр.130-134 | |||

| МЕРЗЛЯКОВ | |||

Авторы

Даты

2014-07-27—Публикация

2013-03-04—Подача