Изобретение относится к радиотехнике, а более конкретно к многофункциональным покрытиям, обеспечивающим радиопоглощение и скрытность в оптиколокационном, инфракрасном диапазонах и на лазерных точках оптического диапазона. Изобретение может найти применение для повышения скрытности и уменьшения вероятности обнаружения объектов и оборудования морской, наземной, авиационной и космической техники.

Известно защитное покрытие (см. патент RU №2215764, МПК C09D 123/34, опубл. 10.11.2003) на основе композиции, включающей полимерное связующее и наполнитель. В качестве полимерного связующего она содержит (19-21)%-ный раствор хлорсульфированного полиэтилена в углеводородном растворителе, а в качестве наполнителя смесь сажи и графита при следующем соотношении компонентов, мас.%:

Известное покрытие экранирует электромагнитные излучения в радиолокационном, оптическом и лазерном диапазонах длин волн. Однако известное защитное покрытие не обеспечивает приемлемые величины радиопоглощения, а также не обеспечивает скрытность для объектов в видимой области (черный цвет) и ИК-областях спектра, так как содержит все известные компоненты лакокрасочных материалов черного цвета (смесь сажи и графита); и, таким образом, обладает высоким коэффициента излучения (ε) в ИК-области спектра (ε~0,94-0,96).

Известно лакокрасочное покрытие, поглощающее электромагнитные волны (см. заявка CN №101255292, МПК C09D 5/32, опубл. 10.11.2001), содержащее однородную смесь полимера, углеродной микропудры, углеродных волокон и микропудры из TiO2.

Известное покрытие не обеспечивает приемлемые величины радиопоглощения, а также не обеспечивает скрытность для объектов в видимой области (черный цвет) и ИК-областях спектра, так как содержит все известные компоненты лакокрасочных материалов черного цвета (смесь полимера углеродной микропудры и углеродных волокон) и, таким образом, обладает высоким коэффициента излучения в ИК-области спектра (ε~0,94-0,96).

В настоящее время интенсивно разрабатываются радиопоглощающие материалы, поглощающие падающее электромагнитное излучение включенными в их состав мелкодисперсными проводящими частицами.

Известен защитный материал (см. патент RU №2167840, МПК C04B 35/00, опубл. 27.05.2001), состоящий из смеси 0,30-0,45 или 0,55-0,75 мольных долей титаната стронция и 0,70-0,55 или 0,45-0,25 мольных долей соответственно соединений с общей формулой BiMO3, где M выбран из группы элементов, включающей хром, марганец, железо.

К недостатку известного материала следует отнести его значительную толщину, необходимую для эффективного поглощения радиоволн. Кроме того, покрытие не обеспечивает скрытность в оптическом и лазерном диапазонах длин волн.

Известен защитный материал (см. патент RU №2107705, МПК C09D 5/32, опубл. 27.03.1998), содержащий в качестве полимерного связующего синтетический клей “Элатон” на основе латекса, а в качестве магнитного наполнителя - порошкообразный феррит или карбонильное железо при следующем соотношении компонентов, мас.%: синтетический клей “Элатон” на основе латекса 80-20; порошкообразный феррит или карбонильное железо 20-80.

Известный защитный материал используется для нанесения на поверхности различной геометрии изделий исследовательского, медицинского и бытового назначения для поглощения радиоизлучения. Однако известный радиопоглощающий материал имеет недостаточную эффективность поглощения радиоволн и не обеспечивает скрытность в оптическом и лазерном диапазонах длин волн.

Известен защитный материал (см. патент US №6231794, МПК H01Q 17/00, опубл. 01.05.2001), включающий первый слой пористого эластичного материала, например полиуретана, покрытый вторым слоем пористого эластичного материала с распределенными в нем проводящими частицами, например частицами графитовой пудры, или частицами углеродного материала, смешанными с металлическими частицами.

К недостатку известного защитного материала следует отнести недостаточную механическую прочность. Материал не обеспечивает скрытность в оптическом и лазерном диапазонах длин волн.

Известен поглотитель электромагнитного излучения (см. TW №285528, МПК H01Q 17/00, опубл. 11.08.2007), основу которого составляет поперечно-сшитый силиконовый гель, в котором диспергированы замедлитель горения и поглотитель электромагнитного излучения, введенный в количестве 200-800 мас.ч. на 100 мас.ч. силиконового геля.

Для эффективного поглощения электромагнитного излучения требуется большая масса известного поглотителя, что ограничивает область его применения. Материал не обеспечивает скрытность в оптическом и лазерном диапазонах длин волн.

Известно защитное покрытие (см. патент ЕР №1912487, МПК H01Q 17/00, опубл. 16.04.2008), включающее матрицу в виде тонкого листа из органического полимера или неорганического материала, в которой диспергированы ультратонкие углеродные частицы в количестве 0,01-20,0 мас.% от общего массы покрытия, а также содержится наполнитель, выбранный из группы, содержащей металлические частицы, карбонат магния, углеродную сажу, углеродные волокна, стеклянные волокна или их смеси.

Известный радиопоглощающий материал имеет неоднородные свойства из-за трудности равномерного введения ингредиентов в основу.

Известно защитное покрытие (см. патент RU №2228565, МПК H01Q 17/00, опубл. 10.05.2004), включающее основу в виде тканого полотна из по меньшей мере одного слоя переплетенных арамидных высокомодульных нитей с нанесенной на нити вакуумным распылением пленкой из гидрогенизированного углерода с вкрапленными в него ферромагнитными кластерами при следующем соотношении компонентов, мас.%:

Недостатком известного защитного покрытия является то обстоятельство, что тканевая основа каждого слоя покрытия неизбежно приводит к анизотропии поглощающих свойств. Кроме того, предложенная технология изготовления известного радиопоглощающего покрытия предполагает наличие зазоров между слоями, что приводит к проявлению нестабильности свойств.

Известно защитное покрытие (см. патент RU №2370866, МПК H01Q 17/00, опубл. 20.10.2009), совпадающее с заявляемым техническим решением по наибольшему числу существенных признаков и принятое за прототип. Покрытие-прототип включает основу из по меньшей мере двух слоев переплетенных рядов нитей, скрепленных радиопрозрачным материалом, с нанесенной на каждый слой вакуумным распылением пленкой из гидрогенизированного углерода с вкрапленными в него частицами ферромагнитного материала, при этом направление переплетенных рядов нитей одного слоя тканого материала составляет с направлением переплетенных рядов нитей смежного слоя угол 60°-120°, а содержание частиц ферромагнитного материала составляет от 5 мас.% в пленке, нанесенной на наружный слой переплетенных рядов нитей, до 85 мас.% в пленке, нанесенной на слой переплетенных рядов нитей, прилегающий к защищаемой поверхности.

Известное покрытие имеет расширенный частотный диапазон и повышенную эффективность радиопоглощения при одновременном уменьшении толщины и веса всего материала. Однако покрытие не обеспечивает скрытность в оптиколокационном, инфракрасном и на лазерных точках оптического диапазона.

Задачей изобретения является создание защитного покрытия, обеспечивающего скрытность в оптиколокационном, инфракрасном и на лазерных точках оптического диапазона при сохранении расширенного частотного диапазона и повышенной эффективности радиопоглощения.

Поставленная задача достигается тем, что защитное покрытие включает основу из двух и более слоев переплетенных рядов нитей, скрепленных радиопрозрачным материалом, с нанесенной на каждый слой вакуумным распылением пленкой из гидрогенизированного углерода с вкрапленными в него частицами ферромагнитного материала. Направление переплетенных рядов нитей одного слоя составляет с направлением переплетенных рядов нитей смежного слоя угол 60°-120°. Содержание частиц ферромагнитного материала составляет от 5 мас.% в пленке, нанесенной на наружный слой переплетенных рядов нитей, до 85 мас.% в пленке, нанесенный на слой переплетенных рядов нитей, прилегающий к защищаемой поверхности. На поверхность пленки, нанесенной на наружный слой переплетенных рядов нитей, нанесено лакокрасочное покрытие, полученное путем нанесения и сушки композиции в виде суспензии пигментов-наполнителей сульфида цинка ZnS, селена Se, серы S, в растворах фторированных полимеров. Композиция включает гидроксилсодержащий сополимер фторэтилена с виниловым эфиром, гексаметилендиизоцианат, сульфид цинка с гексагональной кристаллической структурой, селен, серу, дибутилдилаурат олова (катализатор), смачивающую добавку в виде электронейтральной соли поликарбоновой кислоты с аминопроизводными в виде 50%-ого раствора в высокомолекулярных ароматических соединениях и органический растворитель при следующем содержании ингредиентов (мас.%):

В качестве растворителя в композиции может быть использован ксилол или толуол.

В качестве фторированного полимера композиция включает гидроксилсодержащий сополимер фторэтилена с виниловым эфиром, имеющий следующее строение:

Пигментная часть лакокрасочного покрытия состоит из сульфида цинка с гексагональной кристаллической структурой (вюртцит), специально обработанного для удаления дефектов в структуре, аморфных селена и серы и представляет собой наполнитель, распределенный во фторированном полимере.

В качестве смачивающей добавки (ПАВ) введена электронейтральная соль поликарбоновой кислоты с аминопроизводными в виде 50%-ого раствора в высокомолекулярных ароматических соединениях.

В качестве отвердителя использован гексаметилендиизоцианат, который применяется для гидроксилсодержащих фторированных полимеров.

Применение растворителя необходимо для достижения нужной вязкости лакокрасочного покрытия. Кроме того, при нанесении на нижележащие слои растворитель обеспечивает повышенную гидрофобность и соответственно низкую смачиваемость водой, а также пониженное грязеудержание. Так как наличие воды на поверхности ухудшает оптические показатели в видимой и ИК-области, плохая смачиваемость (гидрофобность) является положительным эксплуатационным фактором. К тому же лакокрасочный слой на основе фторированных полимеров обладает пониженной горючестью.

Выбор границ содержания компонентов лакокрасочного покрытия обусловлен следующими обстоятельствами:

При содержании фторированного полимера менее 9,5 мас.% не обеспечиваются защитные свойства покрытия, при содержании фторированного полимера более 11,0 мас.% ухудшаются показатели покрытия в ИК-области спектра.

При содержании селена и серы за пределами рецептуры, т.е. при содержании селена менее 0,8 мас.% и более 1,1 мас.%; серы менее 0,3 мас.% и более 0,4 мас.%, меняются в худшую сторону показатели в видимой области спектра ρ, x, y, z.

При содержании смачивающей добавки менее 0,3 мас.% не обеспечивается эффективность диспергирования в системе полимер - наполнитель; при содержании смачивающей добавки более 0,4 мас.% ее остатки ухудшают оптические и защитные свойства покрытия.

При содержании катализатора менее 0,1 мас.% ухудшается время высыхания покрытия; при содержании катализатора более 0,2 мас.% его остатки (не вступившие в реакцию отвержения) ухудшают оптические и защитные свойства покрытия.

При содержании отвердителя менее 3,2 мас.% покрытие не высыхает, обладает липкостью и практическое использование покрытия невозможно; при содержании отвердителя более 3,6 мас.% его остатки, не вступившие в реакцию, пластифицируют покрытие, снижая его твердость и ухудшая тем самым оптические и защитные свойства покрытия.

Разворот соседних слоев переплетенных рядов нитей друг относительно друга на угол от 60° до 120° позволяет уменьшить анизотропию поглощающих свойств.

Изменение содержания ферромагнитного поглотителя в упомянутой пленке от 5 мас.% в пленке, нанесенной на наружный слой переплетенных рядов нитей, до 85 мас.% в пленке, нанесенный на слой переплетенных рядов нитей, прилегающий к защищаемой поверхности, обеспечивает плавное согласование волновых сопротивлений слоев по толщине покрытия, начиная от верхнего слоя (согласующегося со свободным пространством), до последнего, поглощающего слоя.

Слои переплетенных нитей могут быть выполнены в виде тканого полотна.

Нити радиопоглощающего покрытия могут быть выполнены из стекловолокна или из арамидных волокон.

Пленка из гидрогенизированного углерода с вкрапленными в него частицами ферромагнитного материала может быть нанесена на одну сторону или на обе стороны каждого слоя переплетенных рядов нитей.

В качестве ферромагнитного материала может быть введен металл, выбранный из группы 3d-элементов: кобальт, никель, железо, самарий и их сплавы, а также феррит бария, легированный редкоземельными элементами в процессе напыления, никель-цинковые и марганец-цинковые ферриты с присадками титана.

В качестве радиопрозрачного материала может быть применен клеящий состав на основе резиновой или эпоксидной смеси.

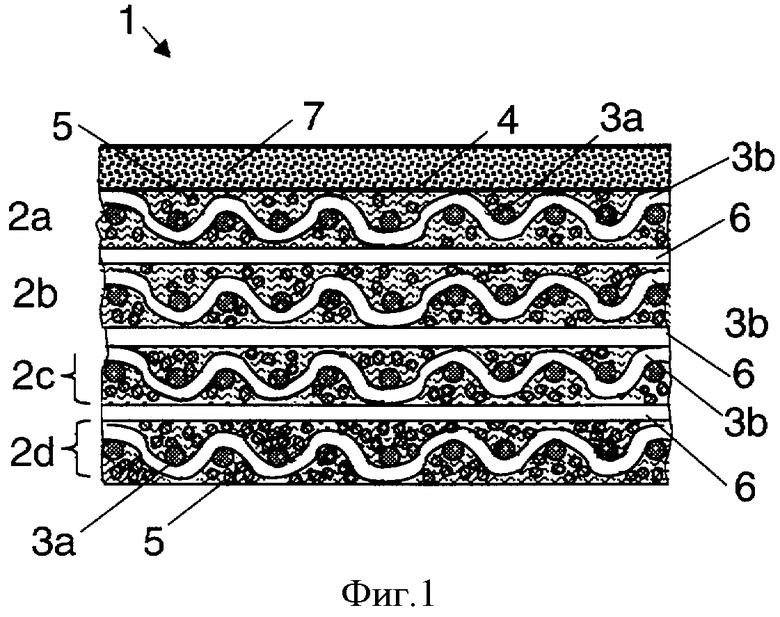

Защитное покрытие иллюстрируется чертежами, где:

на фиг.1 изображен поперечный разрез заявляемого защитного покрытия;

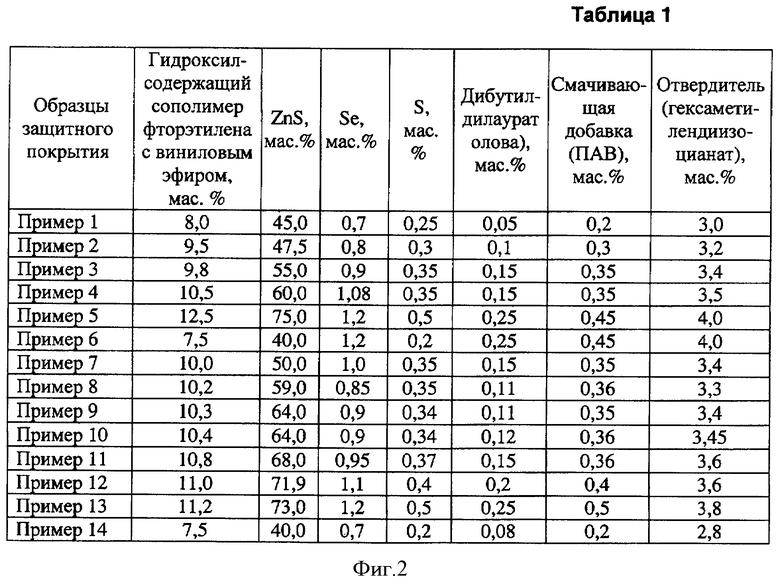

на фиг.2 в таблице 1 приведены составы заявляемого защитного покрытия;

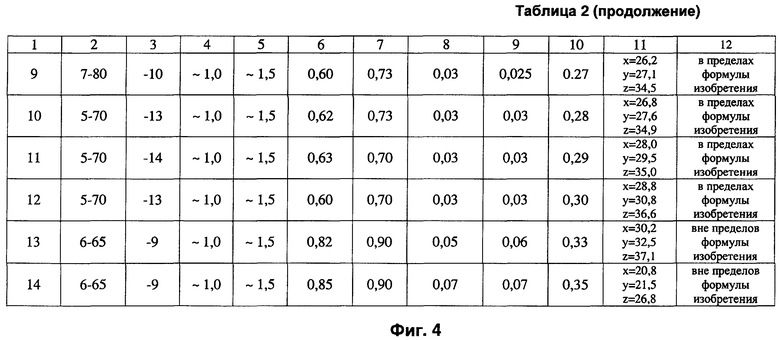

на фиг.3 в таблице 2 даны технические характеристики защитного покрытия;

на фиг.4 приведено продолжение таблицы 2.

Защитное покрытие 1 (см. фиг.1) содержит, по меньшей мере, два слоя, например, четыре слоя 2a, 2b, 2c и 2d переплетенных рядов нитей 3a и 3b. Слои 2a, 2b, 2c и 2d рядов переплетенных нитей 3a и 3b выполнены, например, в виде тканого полотна. Нити 3a и 3b могут быть изготовлены из стекловолокна или из арамидных волокон. Направление рядов нитей 3a и 3b, например, одного слоя 2a составляет с направлением рядов соответствующих нитей 3a и 3b смежного слоя 2b угол φ=60°-120°. На каждый слой 2a, 2b, 2c и 2d вакуумным распылением нанесена пленка 4 из гидрогенизированного углерода с вкрапленными в него частицами 5 ферромагнитного материала. Пленка 4 может быть нанесена на одну сторону слоев 2a, 2b, 2c и 2d или на обе стороны. Пленка 4 содержит частицы 5 ферромагнитного материала в количестве, которое изменяется от 5 мас.% в верхнем слое 2а до 85 мас.% в пленке, нанесенный на самый нижний слой 2b, прилегающий к защищаемой поверхности. Остальную массу пленки 4 составляет гидрогенизированный углерод. Пленку 4 выполняют обычно толщиной 500-1500 нм. Частицы 5 ферромагнитного материала, как правило, имеют размер до 0,05 мкм и близкую к сферической геометрическую форму. Слои 2a, 2b, 2c и 2d рядов переплетенных нитей 3a и 3b скрепляют клеящим радиопрозрачным материалом 6. На наружный слой 2a нанесено лакокрасочное покрытие 7. Покрытие 7 наносят пневматическим методом распыления или с помощью валковых машин из композиции в виде суспензии ингредиентов следующего состава (мас.%):

Исследование микроструктуры заявляемого защитного покрытия производилось при помощи электронного микроскопа JSM-35. Частицы 5 могут быть выполнены из любого известного ферромагнитного материала, обладающего значительным поглощением СВЧ-излучения. В качестве таких материалов могут быть использованы, например, кобальт, никель, железо, сплавы этих металлов, ферриты. В таблице 1 приведены составы заявляемого защитного покрытия, а в таблице 2 приведены экспериментальные данные о поглощении СВЧ-излучения заявляемым защитным покрытием и его оптические характеристики (ε3-5, ε8-14, R1,06, R10,6, ρ, x, y; z).

Микроволновое поглощение исследовалось в диапазоне частот 5-80 ГГц на волноводных измерительных линиях для случая нормально падающего электромагнитного (ЭМ) излучения. Определялись действительные и мнимые части диэлектрической (ε', ε”) и магнитной (µ', µ”) проницаемостей и коэффициенты потерь ЭМ-волны при отражении (R): R=-10·lg(WR/W) dB, где W, WB - мощности соответственно падающей и отраженной волн

Оптические характеристики заявляемого покрытия определялись на спектрофотометрическиой установке, описанной в книге Гуревича М.М., Ицко Э.Ф., Серденко М.М. «Оптические свойства лакокрасочных покрытий». - М.: Химия, 1984.

Для эффективного поглощения ЭМ-излучения гранулированной структурой необходимо иметь большие значения ε” и µ”, а волновой импеданс Z=[(µ'+iµ”)/(ε'+iε”)]1/2 должен быть близок к единице. Как было установлено авторами, заявляемое защитное покрытие имеет большие значения µ', µ”, ε', ε”.

Для изготовления заявляемого защитного покрытия может быть использован любой известный способ вакуумного распыления, например лазерное распыление, ионное распыление из автономных ионных источников, ионно-плазменное распыление, в частности, магнетронное распыление графитовой и ферромагнитной мишеней. Магнетронное распыление по сравнению с другими методами нанесения пленок обладает рядом достоинств, основными из которых являются высокая скорость роста пленок, их хорошая адгезия и незначительное загрязнение посторонними газовыми включениями, низкая температура нагрева подложек, возможность распыления как проводников, так и диэлектриков и получения сверхтонких пленок с малыми радиационными дефектами, а также малая инерционность процесса.

Далее на наружный слой полученного вакуумным распылением покрытия дополнительно наносится пневматическим методом распыления или с помощью валковых машин лакокрасочное покрытие из композиции в виде суспензии, содержащей фторированный полимер, сульфид цинка, селен, серу, катализатор, смачивающую добавку и отвердитель при соотношении.

Пример 1. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на слои пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 4 мас.% и гидрогенизированного углерода 96 мас.% в верхнем слое и при содержании кобальта 60 мас.% и гидрогенизированного углерода 40 мас.% в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоно-водородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=60° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 2. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на слои пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 5 мас.% и гидрогенизированного углерода 95 мас.% в верхнем слое и при содержании кобальта 60 мас.% и гидрогенизированного углерода 40 мас.% в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоно-водородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=60° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 3. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на слои пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 5 мас.% и гидрогениезированного углерода 95 мас.%. в верхнем слое и при содержании кобальта 60 мас.% и гидрогенизированного углерода 40 мас.%. в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоно-водородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=90° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 4. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на слои пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 5 мас.% и гидрогенизированного углерода 95 мас.% в верхнем слое и при содержании кобальта 85 мас.% и гидрогенизированного углерода 15 мас.% в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоно-водородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=90° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 5. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на слои пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 20 мас.% и гидрогенизированного углерода 80 мас.% в верхнем слое и при содержании кобальта 60 мас.% и гидрогенизированного углерода 40 мас.% в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоно-водородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=55° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 6. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на слои пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 20 мас.% и гидрогенизированного углерода 80 мас.% в верхнем слое и при содержании кобальта 60 мас.% и гидрогенизированного углерода 40 мас.% в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоноводородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=125° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 7. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на нити пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 20 мас.% и гидрогенизированного углерода 80 мас.% в верхнем слое и при содержании кобальта 60 мас.% и гидрогенизированного углерода 40 мас.% в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоно-водородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=60° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 8. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на слои пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 20 мас.% и гидрогенизированного углерода 80 мас.% в верхнем слое и при содержании кобальта 60 мас.% и гидрогенизированного углерода 40 мас.% в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоно-водородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=90° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 9. Получали защитное покрытие в виде двух слоев переплетенных рядов арамидных нитей с нанесенной на слои пленкой толщиной 500 нм из гидрогенизированного углерода с вкрапленными в него частицами кобальта размером до 0,05 мкм при содержании кобальта 20 мас.% и гидрогенизированного углерода 80 мас.% в верхнем слое и при содержании кобальта 60 мас.% и гидрогенизированного углерода 40 мас.% в нижнем слое. Пленки получали магнетронным распылением графитовой и кобальтовой мишеней в аргоно-водородной рабочей среде при давлении 5 мТорр, при содержании аргона 80 мас.% и водорода 20 мас.%, при плотности ионного тока 10-2 A/см2, скорости роста пленки 5 нм/мин и при соотношении потоков углерода и кобальта 1:1. Ряды нитей в верхнем слое составляли угол φ=120° с рядами нитей нижнего слоя. Слои скрепляли клеящим составом на основе резиновой смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 10. В тех же условиях, что в примере 1, получали защитное покрытие в виде четырех слоев переплетенных рядов нитей из стекловолокна с нанесенной на слои пленкой толщиной 700 нм из гидрогенизированного углерода с вкрапленными в него частицами никеля размером до 0,05 мкм. В верхнем слое содержалось частиц никеля 20 мас.% и гидрогенизированного углерода 80 мас.%, во втором сверху слое содержалось частиц никеля 35 мас.% и гидрогенизированного углерода 65 мас.%. В третьем слое содержалось частиц никеля 45 мас.% и гидрогенизированного углерода 55 мас.%, и в четвертом (нижнем) слое содержалось частиц никеля 60 мас.% и гидрогенизированного углерода 40 мас.%. Ряды нитей в каждом слое составляли угол φ=60° с рядами нитей соседнего слоя. Слои скрепляли клеящим составом на основе эпоксидной смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 11. В тех же условиях, что в примере 1, получали защитное покрытие в виде четырех слоев переплетенных рядов нитей из стекловолокна с нанесенной на слои пленкой толщиной 700 нм из гидрогенизированного углерода с вкрапленными в него частицами никеля размером до 0,05 мкм. В верхнем слое содержалось частиц никеля 20 мас.% и гидрогенизированного углерода 80 мас.%, во втором сверху слое содержалось частиц никеля 35 мас.% и гидрогенизированного углерода 65 мас.%. В третьем слое содержалось частиц никеля 45 маc. % и гидрогенизированного углерода 55 мас.%, и в четвертом (нижнем) слое содержалось частиц никеля 60 мас.% и гидрогенизированного углерода 40 мас.%. Ряды нитей в каждом слое составляли угол φ=90° с рядами нитей соседнего слоя. Слои скрепляли клеящим составом на основе эпоксидной смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 12. В тех же условиях, что в примере 1, получали защитное покрытие в виде четырех слоев переплетенных рядов нитей из стекловолокна с нанесенной на слои пленкой толщиной 700 нм из гидрогенизированного углерода с вкрапленными в него частицами никеля размером до 0,05 мкм. В верхнем слое содержалось частиц никеля 20 мас.% и гидрогенизированного углерода 80 мас.%, во втором сверху слое содержалось частиц никеля 35 мас.% и гидрогенизированного углерода 65 мас.%. В третьем слое содержалось частиц никеля 45 мас.% и гидрогенизированного углерода 55 мас.% и в четвертом (нижнем) слое содержалось частиц никеля 60 мас.% и гидрогенизированного углерода 40 мас.%. Ряды нитей в каждом слое составляли угол φ=120° с рядами нитей соседнего слоя. Слои скрепляли клеящим составом на основе эпоксидной смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 13. В тех же условиях, что в примере 1, получали защитное покрытие в виде четырех слоев переплетенных рядов нитей из стекловолокна с нанесенной на слои пленкой толщиной 1500 нм из гидрогенизированного углерода с вкрапленными в него частицами никеля размером до 0,05 мкм. В верхнем слое содержалось частиц никеля 20 мас.% и гидрогенизированного углерода 80 мас.%, во втором сверху слое содержалось частиц никеля 35 мас.% и гидрогенизированного углерода 65 мас.%. В третьем слое содержалось частиц никеля 45 мас.% и гидрогенизированного углерода 55 мас.%, и в четвертом (нижнем) слое содержалось частиц никеля 86 мас.% и гидрогенизированного углерода 14 мас.%. Ряды нитей в каждом слое составляли угол φ=55° с рядами нитей соседнего слоя. Слои скрепляли клеящим составом на основе эпоксидной смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Пример 14. В тех же условиях, что в примере 1, получали защитное покрытие в виде четырех слоев переплетенных рядов нитей из стекловолокна с нанесенной на слои пленкой толщиной 1500 нм из гидрогенизированного углерода с вкрапленными в него частицами никеля размером до 0,05 мкм. В верхнем слое содержалось частиц никеля 20 мас.% и гидрогенизированного углерода 80 мас.%, во втором сверху слое содержалось частиц никеля 35 мас.% и гидрогенизированного углерода 65 мас.%. В третьем слое содержалось частиц никеля 45 мас.% и гидрогенизированного углерода 55 мас.% и в четвертом (нижнем) слое содержалось частиц никеля 60 мас.% и гидрогенизированного углерода 40 мас.%. Ряды нитей в каждом слое составляли угол φ=125° с рядами нитей соседнего слоя. Слои скрепляли клеящим составом на основе эпоксидной смеси. На наружный слой нанесено лакокрасочное покрытие из композиции в виде суспензии следующего состава (мас.%):

Результаты измерений коэффициента отражения R, диапазона частот поглощения, толщины, веса полученного защитного покрытия, коэффициентов ε3-5, ε8-14, R1,06, R10,6, ρ и координаты цвета x; y; z приведены в таблице 2.

Из вышеприведенных примеров следует, что при изготовлении защитных покрытий с содержанием частиц ферромагнитного материала менее 5 мас.% в пленке из гидрогенизированного углерода на наружном слое рядов переплетенных нитей и более 85 мас.% в пленке, нанесенный на слой рядов переплетенных нитей, прилегающий к защищаемой поверхности, происходит ухудшение свойств покрытия, в частности, уменьшение абсолютной величины коэффициента отражения |(R)| ниже минимально приемлемого значения (10 dB) и сужение частотного диапазона радиопоглощения.

При изготовлении защитных покрытий с направлением рядов нитей смежного слоя на угол меньше 60° и больше 120° происходит ухудшение свойств покрытия, в частности уменьшение абсолютной величины коэффициента отражения |(R)| ниже минимально приемлемого значения (10 dB) и сужение частотного диапазона радиопоглощения.

При содержании фторированного полимера менее 9,5 мас.% и более 11,0 мас.% ухудшаются показатели покрытия в ИК-области спектра (R1,06; R10,6).

При содержании селена и серы за пределами рецептуры, т.е. при содержании селена менее 0,8 мас.% и более 1,1 мас.%; серы менее 0,3 мас.% и более 0,4 мас.%, меняются в худшую сторону оптические показатели в видимой и ИК-области спектра (R1,06, R10,6, ρ, x, y, z).

При содержании смачивающей добавки менее 0,3 мас.% и более 0,4 мас.% ухудшаются оптические свойства покрытия (R1,06, R10,6, ρ, x, y, z), поскольку не обеспечивается эффективность диспергирования в системе полимер - наполнитель (при содержании смачивающей добавки менее 0,3 мас.%), а также наличием ее остатков (при содержании смачивающей добавки более 0,4 мас.%).

При содержании катализатора менее 0,1 мас.% и более 0,2 мас.% ухудшаются оптические свойства покрытия (R1,06, R10,6, ρ, x, y, z), что объясняется недостаточным (для вступления в реакцию отвержения) количеством катализатора при его содержании менее 0,1 мас.%; и наличием его остатков, не вступивших в реакцию отвержения (при содержании катализатора более 0,2 мас.%).

При содержании отвердителя менее 3,2 мас.% и более 3,6 мас.% ухудшаются оптические свойства покрытия (R1,06, R10,6, ρ, x, y, z), поскольку при недостаточном содержании отвердителя (менее 3,2 мас.%) покрытие не высыхает, обладает липкостью, практическое использование покрытия невозможно; а при содержании отвердителя более 3,6 мас.% его остатки, не вступившие в реакцию, пластифицируют покрытие, снижая его твердость, и ухудшают свойства покрытия.

Таким образом, заявляемое защитное покрытие является эффективно поглощающим СВЧ-излучение материалом на частотах больших 5 ГГц, обеспечивая снижение теплового излучения в окнах прозрачности атмосферы (3-5) мкм и (8-14) мкм соответственно со значениями коэффициентов направленного излучения при 300 K ε3-5=0,58-0,75 и ε8-14=0,7-0,8; зеркального отражения на длинах волн 1,06 мкм и 10,6 мкм с коэффициентами отражения R1,06=0,03-0,04; R10,6=0,01-0,03 соответственно; коэффициентом отражения в диапазоне 0,4-0,8 мкм ρ - 0,25-0,31; координатами цвета x=24,5-28,8; y=25,4-30,6; z=33,1-36,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ | 2008 |

|

RU2370866C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2011 |

|

RU2470967C2 |

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2228565C1 |

| ШИРОКОПОЛОСНОЕ ЭЛЕКТРОМАГНИТНОЕ ПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ | 2019 |

|

RU2750215C1 |

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ | 2014 |

|

RU2592898C2 |

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ | 2016 |

|

RU2632985C2 |

| ЭЛЕКТРОМАГНИТНОЕ ПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ | 2007 |

|

RU2363714C2 |

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ НА ОСНОВЕ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2016 |

|

RU2628455C1 |

| Способ формирования радиопоглощающего покрытия | 2016 |

|

RU2664875C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2423761C1 |

Изобретение относится к многофункциональным покрытиям, обеспечивающим радиопоглощение, и может быть применено в радиотехнике. Защитное покрытие содержит основу из двух или более слоев переплетенных рядов нитей, скрепленных радиопрозрачным материалом, с нанесенной на каждый слой вакуумным распылением пленкой из гидрогенизированного углерода с вкрапленными в него частицами ферромагнитного материала. На поверхность пленки, нанесенной на наружный слой переплетенных рядов нитей, нанесено лакокрасочное покрытие, полученное из суспензии, содержащей фторированный полимер, сульфид цинка с гексагональной кристаллической структурой, селен, серу, катализатор, смачивающую добавку и отвердитель. Изобретение обеспечивает повышение эффективности радиопоглощения и скрытность в оптиколокационном инфракрасном диапазонах и на лазерных точках оптического диапазона. 8 з.п. ф-лы, 4 ил.

1. Защитное покрытие, включающее основу из двух и более слоев переплетенных рядов нитей, скрепленных радиопрозрачным материалом, с нанесенной на каждый слой вакуумным распылением пленкой из гидрогенизированного углерода с вкрапленными в него частицами ферромагнитного материала, причем направление переплетенных рядов нитей одного слоя составляет с направлением переплетенных рядов нитей смежного слоя угол 60-120°, а содержание частиц ферромагнитного материала составляет от 5 мас.% в пленке, нанесенной на наружный слой переплетенных рядов нитей, до 85 мас.% в пленке, нанесенный на слой переплетенных рядов нитей, прилегающий к защищаемой поверхности, при этом на поверхность пленки, нанесенной на наружный слой переплетенных рядов нитей, нанесено лакокрасочное покрытие, полученное путем нанесения и сушки композиции, включающей гидроксилсодержащий сополимер фторэтилена с виниловым эфиром, гексаметилендиизоцианат, сульфид цинка с гексагональной кристаллической структурой, селен, серу, катализатор дибутилдилаурат олова, смачивающую добавку в виде электронейтральной соли поликарбоновой кислоты с аминопроизводными в виде 50%-ного раствора в высокомолекулярных ароматических соединениях и органический растворитель при следующем содержании ингредиентов, мас.%:

2. Защитное покрытие по п.1, отличающееся тем, что в качестве растворителя в композиции использован ксилол или толуол.

3. Защитное покрытие по п.1, отличающееся тем, что слои переплетенных рядов нитей выполнены в виде тканого полотна.

4. Защитное покрытие по п.1, отличающееся тем, что нити выполнены из арамидных волокон.

5. Защитное покрытие по п.1, отличающееся тем, что нити выполнены из стекловолокна.

6. Защитное покрытие по п.1, отличающееся тем, что упомянутая пленка нанесена на одну сторону каждого слоя переплетенных рядов нитей.

7. Защитное покрытие по п.1, отличающееся тем, что упомянутая пленка нанесена на две стороны каждого слоя переплетенных нитей.

8. Защитное покрытие по п.1, отличающееся тем, что в качестве ферромагнитного материала введен металл, выбранный из группы: кобальт, никель, железо, самарий, их сплавы, бариевый феррит, легированный редкоземельными элементами, никель-цинковый феррит с присадкой титана, марганец-цинковый феррит с присадкой титана.

9. Защитное покрытие по п.1, отличающееся тем, что в качестве радиопрозрачного материала введен клеящий состав на основе резиновой или эпоксидной смеси.

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ | 2008 |

|

RU2370866C1 |

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2228565C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2107705C1 |

| EP 1912487 A1, 16.04.2008 | |||

| US 6231794 B1, 15.05.2001 | |||

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2167840C2 |

| ПЕРЕНОСНЫЙ ТРОСОВЫЙ ЗАЖИМ | 0 |

|

SU285528A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ, ЭКРАНИРУЮЩИХ ЭЛЕКТРОМАГНИТНЫЕ ИЗЛУЧЕНИЯ | 2002 |

|

RU2215764C1 |

Авторы

Даты

2011-08-27—Публикация

2010-02-24—Подача