Изобретение относится к горной промышленности и может быть использовано при ликвидации вертикальных горных выработок как на действующих, так и на ликвидируемых горных предприятиях.

При закрытии и реконструкции угольных шахт согласно требованию нормативных документов [Отраслевая инструкция о порядке ликвидации и консервации предприятий по добыче угля (сланца). / И.Ф.Петров, В.С.Зимич, А.М.Навитний и др. - М.: ИПКОН РАН, 1997. - 27 с.; Инструкция о порядке ведения работ по ликвидации и консервации опасных производственных объектов, связанных с пользованием недрами. - М.: Госгортехнадзор РФ, 1999. - 25 с.] необходимо производить закладку ликвидируемых вертикальных вскрывающих горных выработок водоупорным безусадочным материалом для предотвращения фильтрации воды между водоносными горизонтами, выхода рудничного газа из выработанного пространства на поверхность горного предприятия и просадки земной поверхности на участке, прилегающем к вертикальной выработке.

В последние годы в Российской Федерации проводится большая работа по разработке эффективных технических и технологических решений по ликвидации и реконструкции угольных шахт. При этом разработаны способы послойной закладки твердеющими смесями вертикальных горных выработок. Для создания безусадочного и водоупорного закладочного массива в данных способах применяются дорогие твердеющие смеси на основе отходов горно-рудной, теплоэнергетической и металлургической промышленностей, содержащие большое количество цементного или известкового вяжущего и специальных добавок [Корнеева Е.В. Композиционное бесцементное вяжущее из промышленных отходов и закладочная смесь на его основе. / Е.В.Корнеева, С.И.Павленко. - М.: Издательство Ассоциации строительных вузов, 2009. - 139 с.].

Известно, что при автоклавной обработке твердеющих смесей автоклавного типа твердения значительно улучшаются физико-механические свойства бетона. При этом себестоимость автоклавных материалов на 15-35% ниже бетона с аналогичными свойствами [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд-ние, 1978. - 368 с.]. Поэтому путем автоклавной обработки закладочной смеси можно сразу получить водоупорный безусадочный закладочный массив с необходимыми свойствами на более дешевых, содержащих меньшее количество вяжущего и специальных добавок, закладочных смесях из отходов промышленности.

Известен способ возведения закладочного массива из твердеющих смесей, включающий смешивание измельченного известь содержащего вяжущего, воды затворения и заполнителя, транспортирование закладочной смеси к месту укладки, послойное заполнение горной выработки закладочной смесью. В воду затворения перед ее поступлением в процессе смешивания добавляют флегматизатор (Патент РФ №2278273, кл. E21F 15/00, опубликованный 20.06.2006. Бюл. №17).

Данный способ требует очень тонкого измельчения обожженных карбонатных пород и их большого расхода, а также применения специальных добавок с целью снижения экзотермии, что приводит к высоким затратам, к тому же способ не учитывает требований к физико-механическим свойствам закладочного массива вертикальных выработок по водоупорности и безусадочности.

Наиболее близок по технической сущности способ закладки вертикальной горной выработки, включающий послойное формирование закладочного массива из сыпучей закладочной смеси, состоящий из горелой породы и известково-породного вяжущего (Патент РФ №2290513, кл. E21F 15/00, опубликованный 27.12.2006. Бюл. №36).

Однако применение данного способа требует большого количества портландцемента, извести и специальных добавок. Кроме этого, при применении этого способа закладочный массив становится водоупорным и безусадочным только после полной гидратации компонентов вяжущего, т.е. через 8-12 месяцев. Поэтому после закладки ствола закладочный массив может еще длительное время фильтровать через свою толщу воду и давать усадку, что, как следствие, приводит к дополнительным затратам на мониторинг и дозакладку вертикальной выработки.

Задача изобретения - создание водоупорного и безусадочного закладочного массива в вертикальной горной выработке к моменту окончания ее закладки при снижении расхода закладочных материалов, вяжущего и специальных добавок.

Технический результат - обеспечение сохранности надшахтного комплекса на весь охраняемый период, обеспечение благоприятной экологической обстановки на прилегающих территориях (предотвращение образования провалов земной поверхности, образования гидравлической связи между водоносными горизонтами, выхода рудничных газов на земную поверхность и т.д.).

Указанная задача достигается тем, что в способе возведения закладочного массива из твердеющих смесей в вертикальной горной выработке, включающем послойное заполнение горной выработки закладочной смесью, согласно изобретению каждый слой закладочной смеси после укладки подвергают автоклавной обработке, для чего в вертикальной выработке сооружают автоклавную камеру путем возведения в нем изолирующей перемычки на расстоянии от заложенной части ствола, равном мощности закладочного слоя, при этом мощность закладочного слоя принимают кратной шагу армировки ствола, а перемычку располагают под ярусом расстрелов, после автоклавной обработки уложенного слоя над ним демонтируют всю армировку на высоту закладочного слоя.

Способ может применяться для различных смесей автоклавного типа твердения и для любого способа проникновения воды в закладочную смесь (приготовление смеси в смесителе или укладка слоя сухой смеси в вертикальной выработке и пропитка его водой). Изолирующую перемычку автоклавной камеры располагают под ярусом расстрелов для того, чтобы передать на него нагрузку от давления пара в автоклавной камере. Необходимость удаления из вертикальной выработки армировки обусловлена тем, что она выполнена из металла, который в теле закладочного массива будет постепенно разрушаться. Как следствие закладочный массив перестанет быть водонепроницаемым, и нагрузка от веса закладочного массива, ранее частично воспринимаемая армировкой, перейдет на закладочный массив, обусловив его недопустимое компрессионное сжатие.

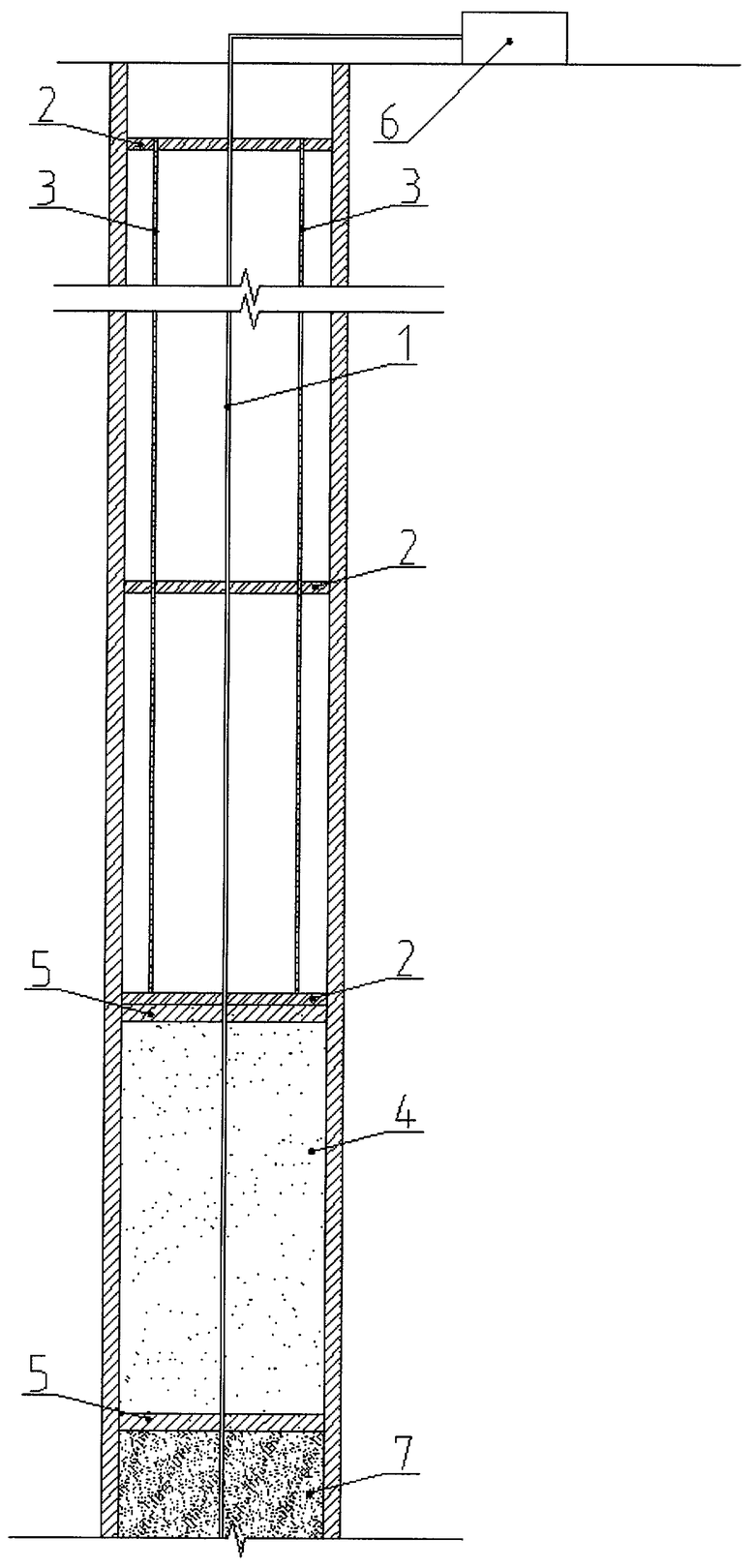

Изобретение поясняется чертежом, где показана схема закладки вертикальной горной выработки (ствола).

Способ закладки вертикальной горной выработки осуществляют следующим образом. Первоначально производят закладку выработок шахтных горизонтов на участках их сопряжений с вертикальной выработкой. Монтируют в вертикальной выработке систему пароподающих труб 1. Расстояние между трубами определяют по результатам предварительных испытаний паропроницаемости закладочной смеси.

Затем в нижней части вертикальной выработки сооружают автоклавную камеру. Для этого в выработке на высоту закладочного слоя демонтируют расстрелы 2 и проводники 3. Высоту закладочного слоя 4 принимают кратной шагу армировки вертикальной выработки, исходя из технических характеристик парогенератора и необходимых темпов закладки. Укладывают в ствол закладочную смесь автоклавного типа твердения на проектную высоту закладочного слоя. На уложенной закладочной смеси по всему сечению ствола под вышерасположенным ярусом расстрелов сооружают изолирующую перемычку 5, прочностные характеристики которой определяют расчетом в зависимости от давления в автоклавной камере.

От парогенератора 6 под давлением подают горячий водяной пар, разогревая свежеуложенную закладочную смесь до температуры не менее +175°С при давлении не менее 0,9 МПа. Производят автоклавную обработку закладочной смеси. Состав закладочной смеси и параметры ее автоклавной обработки (время выдержки перед автоклавной обработкой, время подъема и снижения давления, время выдержки при максимальных температуре и давлении) определяют в лабораторных условиях, путем предварительных испытаний физико-механических свойств закладочного массива (бетона) после автоклавной обработки закладочной смеси. При этом закладочный массив не должен давать усадку и иметь коэффициент фильтрации менее 0,001 м/сут. Закладывают твердеющей смесью находящиеся в затвердевшем закладочном массиве 7 части пароподающих труб. Удаляют армировку на мощность следующего закладочного слоя, включая нижний ярус расстрелов, под которым расположена изолирующая перемычка нижнего закладочного слоя, и укладывают следующий слой закладочной смеси и т.д.

Реализация способа поясняется на примере закладки вертикальной выработки закладочной смесью автоклавного типа твердения на основе горелых пород и извести.

Для расчетов параметров закладки принимаем следующие исходные данные:

Химический состав компонентов закладочной смеси представлен в таблице.

Значения коэффициента основности принимаем для автоклавных материалов равным 0,8, согласно рекомендациям [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд-ние, 1978. - 368 с.].

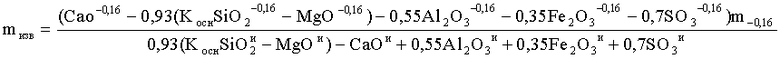

Расчет количества извести на 1 м3 закладочной смеси производим по коэффициенту основности по формуле [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд-ние, 1978. - 368 с.]

,

,

где mизв - необходимое количество извести на 1 м3 закладочной смеси, кг; СаO-0,16, SiO2 -0,16, MgO-0,16, Al2O3 -0,16, Fe2O3 -0,16, SО3 -0,16 - содержание соответствующих оксидов в горелой породе фракции «- 0,16», %; СаОи, SiO2 и, MgOи, Аl2О3 и, Fе2О3 и, SО3 и - содержание соответствующих оксидов в извести, %; Косн - коэффициент основности.

Для закладки принимаем литую смесь с водовяжущим отношением, равным 0,7 [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд-ние, 1978. - 368 с.]. При этом расчетное количество воды для приготовления требуемого объема литой закладочной смеси составит 164,5 м3.

В результате расчета параметров закладки получаем, что для закладки шурфа необходимо 770 м3 горелой породы, 68 т извести и 126,5 т воды.

Толщину закладочного слоя выбираем равной шагу армировки, т.е. 6,25 м.

Смесь приготовляют на поверхности в бетоносмесителях, спуск готовой закладочной смеси осуществляют в бадьях.

Предварительные испытания паропроницаемости данной закладочной смеси показали, что при давлении 0,9 МПа пар распространяется в смеси на расстояние до 2,5 м, поэтому для подачи пара в автоклавную камеру принимаем одну пароподающую трубу, расположенную в центре шурфа.

Под ярусом расстрелов сооружаем изолирующую перемычку из быстротвердеющего бетона класса В20. Параметры перемычки определяем на основании расчета на равномерную нагрузку в 1,0 МПа. При этом перемычка должна иметь толщину 0,2 м с армированием ее в верхней части сеткой 0,2×0,2 м из арматуры класса A-III, диаметром ⌀10 мм.

Режим автоклавной обработки определен на основе предварительных испытаний физико-механических свойств данной закладочной смеси после ее обработки в лабораторной автоклавной камере следующим: 0,75 часа - подъем до температуры +175°С и давления 0,9 МПа; 6,00 часов - выдержка при максимальных температуре и давлении; 5,00 часов - снижение температуры и давления.

Заявленный способ позволяет сразу создать в вертикальной горной выработке водоупорный и безусадочный закладочный массив и снизить при этом расход закладочных материалов, вяжущих и специальных добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКЛАДКИ ВЕРТИКАЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ | 2010 |

|

RU2449129C1 |

| СПОСОБ ЗАКЛАДКИ ВЕРТИКАЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ УГОЛЬНОЙ ШАХТЫ | 2005 |

|

RU2290513C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2462598C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455494C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2014 |

|

RU2563902C1 |

| СПОСОБ СОЗДАНИЯ ВОДОУПОРНОГО ЗАКЛАДОЧНОГО МАССИВА | 2016 |

|

RU2642750C1 |

| Способ отработки околоствольных целиков на мощных пологопадающих залежах | 1980 |

|

SU981609A1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2012 |

|

RU2495245C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ГИДРОЗАКЛАДОЧНЫХ МАССИВОВ | 2008 |

|

RU2395691C2 |

| СПОСОБ ЛИКВИДАЦИИ ВЕРТИКАЛЬНЫХ ГОРНЫХ ВЫРАБОТОК | 2004 |

|

RU2278267C1 |

Изобретение относится к горной промышленности и может быть использовано при ликвидации вертикальных горных выработок как на действующих, так и на закрываемых горных предприятиях. При осуществлении способа заполняют горную выработку послойно закладочной смесью. Каждый слой закладочной смеси после укладки подвергают автоклавной обработке, для чего сооружают в вертикальной выработке автоклавную камеру путем возведения в ней изолирующей перемычки на расстоянии от заложенной части ствола, равном мощности закладочного слоя. Мощность принимают кратной шагу армировки ствола. Перемычку располагают под ярусом расстрелов. После автоклавной обработки уложенного слоя над ним демонтируют всю армировку на высоту закладочного слоя. Снижаются расходы, обеспечивается благоприятная экологическая обстановка. 1 табл., 1 ил.

Способ закладки вертикальной горной выработки, включающий послойное заполнение горной выработки закладочной смесью, отличающийся тем, что каждый слой закладочной смеси после укладки подвергают автоклавной обработке, для чего в вертикальной выработке сооружают автоклавную камеру путем возведения в ней изолирующей перемычки на расстоянии от заложенной части ствола, равном мощности закладочного слоя, при этом мощность закладочного слоя принимают кратной шагу армировки ствола, а перемычку располагают под ярусом расстрелов, после автоклавной обработки уложенного слоя над ним демонтируют всю армировку на высоту закладочного слоя.

| СПОСОБ ЗАКЛАДКИ ВЕРТИКАЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ УГОЛЬНОЙ ШАХТЫ | 2005 |

|

RU2290513C1 |

| Способ закладки отработанной камеры твердеющими смесями | 1980 |

|

SU928036A1 |

| Способ закладки выработанного пространства при разработке угольных пластов | 1987 |

|

SU1476156A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗАКЛАДОЧНОГО МАССИВА ИЗ ТВЕРДЕЮЩИХ БЕСКЛИНКЕРНЫХ СМЕСЕЙ | 2004 |

|

RU2278273C1 |

| ЗАКЛАДОЧНЫЙ МАТЕРИАЛ И СПОСОБ УКЛАДКИ ЕГО В ВЫРАБОТАННОЕ ПРОСТРАНСТВО (ВАРИАНТЫ) | 2001 |

|

RU2203426C2 |

| DE 3440783 A1, 22.05.1986. | |||

Авторы

Даты

2011-08-27—Публикация

2010-04-02—Подача