Изобретение относится к горной промышленности и может быть использовано при ликвидации вертикальных горных выработок как на действующих, так и на ликвидируемых горных предприятиях.

При ликвидации шахт возникает ряд геологических и экологических проблем: оседание земной поверхности, подтопление территорий, возможность прорыва шахтных вод в соседние действующие шахты, выделение вредных газов и выход их на дневную поверхность и другие. В РФ разрабатывать проект ликвидации шахт разрешено только проектным организациям, имеющим лицензию Ростехнадзора. Ликвидация шахт требует обязательного выполнения следующих работ: заполнение породой провалов, воронок, выемок, промоин, траншей, других углублений, связанных с деятельностью шахты.

Вертикальные шахтные стволы, а также стволы и шурфы с углом наклона более 45° с неудовлетворительной крепью должны быть полностью заполнены безусадочным водонепроницаемым материалом до уровня земной поверхности. Полученный закладочный массив должен предотвратить гидравлическую связь между водоносными горизонтами, выход рудничных газов на дневную поверхность и образование провалов на прилегающих к выработке территориях.

Принятый в настоящее время в качестве основного способ ликвидации вертикальных и наклонных стволов, сбоек, шурфов и других выработок путем простой засыпки перегоревшей породой, как показывает опыт, не гарантирует надежной их ликвидации, что в дальнейшем приводит к значительной деформации поверхности, образованию провалов, а также возникновению экологических проблем.

Наиболее реальным и доступным способом ликвидации вертикальных горных выработок является их закладка твердеющими смесями.

В случае закладки вертикальных горных выработок происходит компрессионное сжатие закладочного массива, т.е. его уплотнение под нагрузкой без возможности бокового расширения, поэтому прочностные и другие механические свойства закладочного материала являются очень важными.

Основные требования, предъявляемые к твердеющим смесям, - минимальная средняя плотность материала, высокая водонепроницаемость, т.е. коэффициент фильтрации менее 0,001 м/сут, минимальная величина компрессии, что достигается высокой прочностью закладочной смеси [Закладочные работы в шахтах /Д.М. Бронников и др. Под ред. Д.М. Бронникова, М.Н. Цыгалова. - М.: Недра, 1989. - 400 с.].

Известна закладочная смесь (патент РФ №2270921, МПК Ε21F 15/00, опубл. 27.02.2006), включающая цемент, молотый доменный гранулированный шлак, молотый диабаз, измельченную солому, взятые в следующем соотношении компонентов, мас. %:

Недостатком известной смеси является низкая прочность, многокомпонентность и присутствие дорогостоящего и дефицитного цемента.

Наиболее близким к заявляемому изобретению является состав закладочной смеси (патент РФ №2186989, МПК Ε21F 15/00, опубл. 10.08.2002), включающий цемент, молотый доменный гранулированный шлак, аморфные осадки нейтрализации серной кислоты известняком, гидроксосульфат железа (III), воду, взятые в следующем соотношении компонентов, мас. %:

Недостатком данной смеси является низкая механическая прочность, дополнительная предварительная обработка аморфных осадков водным раствором гидроксосульфата железа (III), что повышает трудозатраты при закладке вертикальных стволов, многокомпонентность смеси, а также использование дорогостоящего цемента.

Технический результат, достигаемый изобретением, заключается в повышении прочности закладочной смеси, сокращении трудозатрат при закладке вертикальных стволов и снижении стоимости за счет исключения цемента и доменного гранулированного шлака, а использования вторичных материальных ресурсов - гранулированного отвального фьюмингового шлака оловопроизводства, гидроксида натрия, горелых пород.

Указанный технический результат достигается тем, что состав закладочной смеси содержит гидроксид натрия, горелые породы в качестве заполнителя и воду, согласно изобретению дополнительно содержит молотый гранулированный отвальный фьюминговый шлак оловопроизводства при следующем соотношении компонентов, мас. %.

Смешивая молотый гранулированный отвальный фьюминговый шлак оловопроизводства с гидроксидом натрия, получают шлакощелочное вяжущее марки М400 и выше.

Использование в качестве вяжущего вещества молотого гранулированного отвального фьюмингового шлака оловопроизводства с гидроксидом натрия становится возможным потому, что молотый гранулированный отвальный фьюминговый шлак оловопроизводства имеет химический состав, подобный цементу. Затворение молотого гранулированного отвального фьюмингового шлака оловопроизводства гидроксидом натрия приводит к образованию малорастворимых природных минералов смешанных натриево-кальциевых алюмосиликатов, гидрогранатов, цеолитов, тоберморитоподобных гидросиликатов.

Химический состав молотого гранулированного отвального фьюмингового шлака оловопроизводства приведен в таблице 1.

Основная масса молотого гранулированного отвального фьюмингового шлака оловопроизводства представляет собой изотропное пористое стекло, которое определяет гидравлическую активность шлака. Содержание стекла в исследуемом шлаке находится в пределах 95,0-98,0%.

Второй компонент шлакощелочного вяжущего представляет собой гидроксид натрия (едкий натр, каустическая сода), который получается в качестве вторичного материального ресурса на предприятиях химической промышленности.

В качестве заполнителя для закладки вертикальных горных выработок использовали горелые породы рационального зернового состава [Исаенко А.В. Обоснование и разработка технологии закладки вертикальных горных выработок горелыми породами, упрочненными вяжущими. Автореф. дис. канд. техн. наук: 25.00.22 / Кузбасский государственный технический университет.- Кемерово, 2006. - 22 с.].

Характеристики физико-механических свойств используемых горелых пород Кузбасса имеют следующие значения [Исаенко А.В. Обоснование и разработка технологии закладки вертикальных горных выработок горелыми породами, упрочненными вяжущими. Авторефер. дис. канд. техн. наук: 25.00.22 /Кузбасский государственный технический университет.- Кемерово, 2006. - 22 с.].

Все горелые породы обладают высокой гидравлической активностью и не подвергаются ни одному из видов распада - железистому, известковому, силикатному.

Высокая щелочность среды шлакощелочного вяжущего активизирует зерна горелой породы с поверхности и они вступают в хемосорбционное взаимодействие со шлакощелочным вяжущим. На поверхности зерен горелой породы образуются низкоосновные гидросиликаты, обладающие высокой адгезией и к зернам горелой породы, и к щелочному вяжущему, в результате чего прочность и компрессионные свойства твердеющей закладочной смеси значительно повышаются.

Для решения рецептурно-технологических задач получения состава закладочной смеси использовали вероятностно-статистические, в том числе математические, методы планирования и обработки экспериментов.

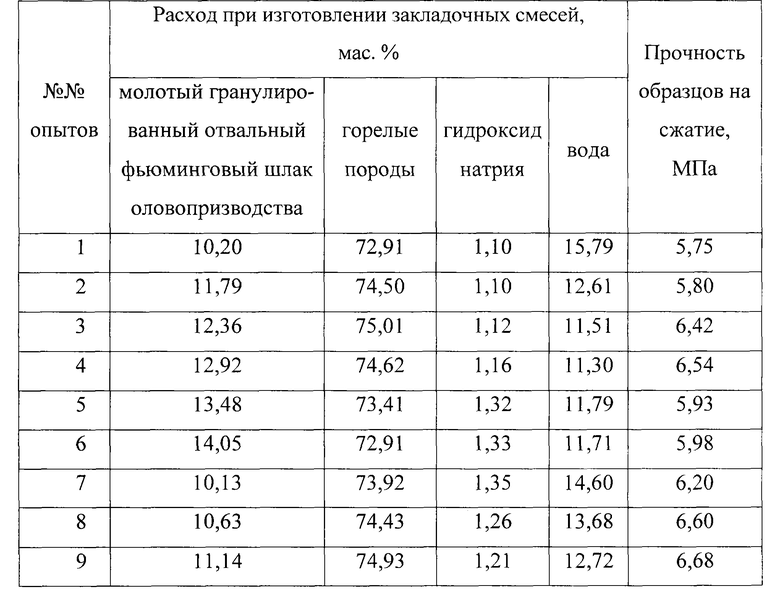

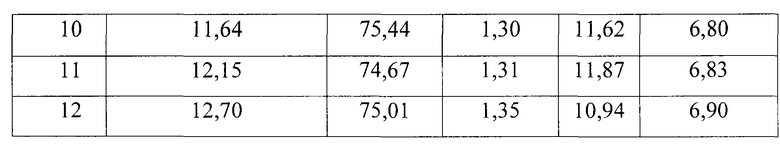

Пример. Измельченный в шаровой мельнице до удельной поверхности Sуд=3500 см /г молотый гранулированный отвальный фьюминговый шлак оловопроизводства смешали с горелой породой и затворили гидроксидом натрия, смесь тщательно перемешали. Из полученной смеси формовали образцы-кубы размером 70×70×70 мм. Одни сутки образцы твердели в формах, затем их распалубили и хранили под слоем влажных опилок в течение 90 суток, после чего определили механическую прочность с использованием гидравлического пресса. Аналогично готовили и испытывали различные составы закладочных смесей. В таблице 2 приведены исходные составы смесей и результаты испытаний механической прочности образцов, приготовленных из этих смесей.

Из таблицы 2 следует, что заявляемый технический результат увеличения механической прочности закладочных смесей достигается заменой дорогостоящего и дефицитного цемента, а также по сравнению с прототипом отсутствием дополнительной операции по обработке аморфных осадков раствором гидроксосульфата железа (III).

Как показали эксперименты, используя в качестве вяжущего вещества закладочной смеси молотый гранулированный отвальный фьюминговый шлак оловопроизводства, получается более высокая прочность закладочной смеси, не применяя дорогой и дефицитный в настоящее время цемент. Применение в качестве заполнителя горелых пород позволяет создать структурный каркас из прочных зерен горелой породы, который принимает на себя все внешние нагрузки, включая и боковое расширение. В результате применения горелых пород компрессия закладочного материала отсутствует, что является важным условием при закладке вертикальных стволов шахт (компрессия закладочного материала - его уплотнение под нагрузкой без возможности бокового расширения).

Анализ полученных результатов показал, что, используя в качестве алюмосиликатного компонента вяжущего молотый гранулированный отвальный фьюминговый шлак оловопроизводства, можно получить активное вяжущее для закладочной смеси. Это объясняется присутствием в составе гранулированного отвального фьюмингового шлака оловопроизводства многовалентных переходных металлов с переменной валентностью железа, олова, ванадия в суммарном количестве от 22 до 24%. Повышенное содержание названных катионов в щелочной среде способствует протеканию в алюмосиликатной щелочной системе процессов с переносом зарядов. Ионы черырехвалентного олова являются хорошими акцепторами электронов в щелочной среде, они принимают электроны на 4 д- и 5 д-подуровни, способствуют протеканию окислительно-восстановительных процессов в твердеющей системе вяжущего в закладочной смеси.

Хемосорбционное взаимодействие горелой породы со шлакощелочным вяжущим из молотого гранулированного отвального фьюмингового шлака оловопроизводства повышает и водонепроницаемость закладочной смеси, при этом коэффициент фильтрации закладочного массива не превышает Кф≤0,001 м/сут.

Применение горелой породы, гранулированного отвального фьюмингового шлака оловопроизводства и гидроксида натрия позволит утилизировать материалы шахтовых терриконников, отходы химических производств, отходов оловопроизводства, что значительно улучшит экологическую обстановку шахтовых городов и всего Кузбасса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455494C1 |

| Состав модифицированного закладочного материала | 2022 |

|

RU2788685C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2018 |

|

RU2721566C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2462598C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2001 |

|

RU2186989C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2009 |

|

RU2396435C1 |

| СПОСОБ ЗАКЛАДКИ ВЕРТИКАЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ УГОЛЬНОЙ ШАХТЫ | 2005 |

|

RU2290513C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2019 |

|

RU2739003C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2005 |

|

RU2302531C2 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2430238C1 |

Изобретение относится к горной промышленности и может быть использовано при ликвидации вертикальных горных выработок как на действующих, так и на ликвидируемых горных предприятиях. Технический результат заключается в повышении прочности закладочной смеси, сокращении трудозатрат при закладке вертикальных стволов и снижении стоимости. Состав закладочной смеси включает компоненты при следующем соотношении, мас. %: молотый гранулированный отвальный 10,20-12,70; фьюминговый шлак оловопроизводства гидроксида натрия 1,10-1,35; горелые породы 72,91-75,01; вода остальное. 2 табл.

Состав закладочной смеси, содержащий гидроксид натрия, горелые породы в качестве заполнителя и воду, отличается тем, что дополнительно содержит молотый гранулированный отвальный фьюминговый шлак оловопроизводства, при следующем соотношении компонентов, масс. %.

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455494C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2001 |

|

RU2186989C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2007 |

|

RU2348814C1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2004 |

|

RU2270921C1 |

| DE 4436229 A1, 18.04.1996 | |||

| ВОЛЖЕНСКИЙ А.В | |||

| Минеральные вяжущие вещества.-М.: Стройиздат, 1979-С.479 | |||

Авторы

Даты

2015-09-27—Публикация

2014-09-17—Подача