Изобретение относится к горной промышленности и может быть использовано при ликвидации вертикальных вскрывающих горных выработок как на действующих, так и на ликвидируемых горных предприятиях.

При ликвидации шахт возникает ряд гидрогеологических и экологических проблем: оседание земной поверхности, подтопление территорий, возможность прорыва шахтных вод в соседние действующие шахты, выделение вредных газов и выход их на дневную поверхность и другие.

Согласно требованиям нормативных документов вертикальные вскрышные горные выработки (шахтные стволы и шурфы) с неудовлетворительной крепью должны быть полностью заполнены безусадочным водоупорным материалом до уровня земной поверхности для предотвращения гидравлической связи между водоносными горизонтами, выхода рудничных газов на земную поверхность и образования провалов на прилегающих к вертикальной вскрывающей горной выработке территориях [Инструкция о порядке ведения работ по ликвидации и консервации опасных производственных объектов, связанных с пользованием недрами. - М.: Госгортехнадзор РФ, 1999. - 25 с.].

Применяемый по настоящее время в качестве основного способ ликвидации вертикальных вскрывающих горных выработок путем их засыпки перегоревшей породой, как показывает практический опыт, не позволяет создавать в вертикальной вскрывающей горной выработке безусадочный и водоупорный закладочный массив и, как следствие, приводит к возникновению гидрогеологических и экологических проблем [Лудзиш B.C. Гидрогеологические проблемы ликвидации шахт Кузбасса и пути их решения / ЭКО-бюллетень ИнЭкА №6 (137), ноябрь 2009/январь 2010 г. - Новокузнецк: ООО «ИнЭкА-консалтинг». - С.44-47].

Наиболее эффективным способом ликвидации вертикальной вскрывающей горной выработки является ее закладка безусадочной и водоупорной твердеющей бетонной смесью.

Основные требования, предъявляемые к таким бетонным смесям: коэффициент фильтрации менее 0,001 м/сут и компрессия закладочного массива в наиболее нагруженной нижней части ствола 0,00% [Закладочные работы в шахтах /Д.М.Бронников и др., под ред. Д.М.Бронникова, М.Н.Цыгалова. - М.: Недра, 1989. - 400 с.]. Таким требованиям по компрессионным и фильтрационным свойствам соответствуют марочные бетоны на основе цемента, песка и щебня. Однако они имеют высокую стоимость и поэтому для закладки их применять экономически нецелесообразно.

На практике для закладки вертикальных вскрывающих горных выработок применяют значительно более дешевые бетонные смеси на основе отходов топливно-энергетической промышленности и альтернативного, например, известкового вяжущего. Однако известные составы таких закладочных смесей не позволяют создавать водоупорные и безусадочные закладочные массивы в вертикальных вскрывающих горных выработках, так как они были разработаны для закладки горизонтальных и наклонных горных выработок, а также выработанного пространства при отработке угольных пластов [Закладочные работы в шахтах / Д.М.Бронников и др., под ред. Д.М.Бронникова, М.Н.Цыгалова. - М.: Недра, 1989, - 400 с.].

Известна закладочная смесь (патент РФ № 22755051, МПК Е21F 15/00, опубл. 24.04.2006), включающая измельченное известьсодержащее вяжущее в виде активного алюмосиликатного материала и обожженных карбонатных пород, воду затворения, флегматизатор и заполнитель, при этом она содержит обожженные при 900-1200°С карбонатные породы с содержанием активных окисей кальция и магния CaO+MgO в них не менее 40% и не более 9,1% от массы указанной закладочной смеси, измельченной до тонкости помола, характеризующейся остатком на сите №008 не более 15%, в качестве активного алюмосиликатного материала обожженный мергель или обожженную глину, или обожженные хвосты обогащения кимберлитовых руд или гранулированный доменный шлак, соотношение компонентов в закладочной смеси следующее, мас.%:

Недостатками известной смеси являются многокомпонентность и присутствие дорогостоящего алюмосиликатного материала, а также использование обожженных карбонатных пород с низким содержанием окисей кальция и магния, что приводит к существенному снижению физико-механических свойств закладочного материала и изменению этих свойств в широких пределах у смесей с одинаковым массовым составом. При этом данная смесь была разработана применительно к закладке горизонтальных и наклонных горных выработок и не позволяет создавать водоупорный и безусадочный закладочный массив в вертикальной вскрывающей горной выработке.

Наиболее близким к заявляемому изобретению является состав закладочной смеси (патент РФ №2302531, МПК Е21F 15/00, опубл. 10.07.2007), включающий цемент, молотый гранулированный шлак, техническую серу, модифицированную йодом, и золу ТЭЦ (теплоэлектроцентрали), предварительно сплавленные друг с другом и размолотые в шаровой мельнице при следующем соотношении, мас.%:

Недостатками данной смеси являются: ее многокомпонентность, использование дорогого и дефицитного цемента, использование йода; применение в качестве основного компонента смеси - дорогого товарного продукта - серы; наличие дополнительного технологического этапа по сплавлению золы ТЭЦ с серой. При использовании йода из-за явления сублимации происходит его выделение в атмосферу и загрязнение окружающего воздуха.

Кроме этого, в рецептуре смеси не учитывается химический состав золы ТЭЦ и молотого гранулированного доменного шлака, что приводит к изменению в широких пределах физико-механических свойств закладочного материала для смесей с одинаковым массовым составом. При этом прочность получаемого закладочного массива очень мала и достигается только через 180 суток. Данная смесь также разработана применительно к закладке горизонтальных и наклонных горных выработок и не позволяет создавать водоупорный и безусадочный закладочный массив в вертикальных вскрывающих горных выработках.

Поэтому для закладки вертикальных вскрывающих горных выработок актуальным является разработка дешевого закладочного водоупорного и безусадочного материала на основе отходов топливно-энергетической промышленности и нецементного вяжущего.

Золошлаковые смеси ТЭЦ являются трудно утилизируемым отходом. Гидроотвалы золошлаковых смесей ТЭЦ занимают очень значительные площади по всей территории РФ, только на территории Кемеровской области они составляют более 1200 гектар, а заполненный объем превышает 100 млн м3. Так как золошлаковые смеси ТЭЦ практически не утилизируются, все эти гидроотвалы необходимо рекультивировать. Рекультивация больших территорий требует больших трудовых и материальных затрат, поэтому целесообразно использование золошлаковых смесей ТЭЦ в любых отраслях промышленности, в том числе для закладки вертикальных вскрывающих горных выработок. Утилизация золошлаковых смесей ТЭЦ будет благотворно отражаться на экологии многих территорий.

Известно, что при автоклавной обработке бетонных золошлакоизвестковых смесей значительно улучшаются физико-механические свойства бетона. При этом себестоимость автоклавных материалов оказывается на 15-35 % ниже цементного бетона обычного способа твердения с аналогичными физико-механическими свойствами [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд., 1978. - 368 с.].

Выполненные в ГУ КузГТУ лабораторные экспериментальные исследования показали, что для закладки вертикальных вскрывающих горных выработок бетонами на основе золошлаковых смесей ТЭЦ необходимо использовать молотые золошлакоизвестковые смеси автоклавного типа твердения, при этом получение водоупорного и безусадочного массива возможно только при определенных весовых соотношениях компонентов смеси и их химического состава [Исаенко А.В. Исследование зависимости компрессионных свойств автоклавных закладочных материалов на основе топливных шлаков от параметров закладочной смеси /А.В.Исаенко, А.В.Угляница // Вестн. КузГТУ. - Кемерово, КузГТУ, 2011. - №1. С.37-43].

Технический результат, достигаемый заявляемым техническим решением, заключается в сокращении трудовых и материальных затрат, улучшении экологической обстановки в зоне ликвидируемой шахты путем формирования в ликвидируемой вертикальной вскрывающей горной выработке водоупорного и безусадочного закладочного массива.

Указанный технический результат достигается тем, что состав закладочной смеси, содержащий золу ТЭЦ, шлак и воду, согласно изобретению, содержит в качестве шлака шлак ТЭЦ и дополнительно негашеную кальциевую известь первого сорта, причем указанные зола, шлак и известь - совместно молотые до максимальной крупности частиц 0,16 мм при следующем соотношении компонентов, мас.%:

Или до максимальной крупности частиц 0,08 мм при следующем соотношении компонентов, мас.%:

Химический состав золошлаковых смесей ТЭЦ некоторых электростанций Кузбасса представлен в таблице 1.

Из таблицы 1 следует, что химический состав золошлаковых смесей ТЭЦ может существенно отличаться в зависимости от места их получения. Соответственно, при составлении рецептуры закладочной смеси нельзя оперировать абсолютными весовыми или объемными компонентами закладочной смеси, а надо учитывать и их химический состав.

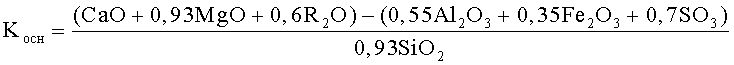

Для учета химического состава закладочной смеси необходимо использовать коэффициент основности Косн, который характеризует способность закладочной смеси связываться в моносиликат кальция и рассчитывается по формуле [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд., 1978. - 368 с.]

где Kосн - коэффициент основности закладочной смеси;

(CaO+0,93MgO+0,6R2O) - общее (валовое) содержание «условной» СаО, %;

(0,55Аl2O3+0,35Fе2O3+0,7SO3) - количество СаО, связываемой соответствующими окислами и не участвующей в образовании силикатов, %;

0,93SiO2 - количество СаО для связывания SiO2 в моносиликат кальция, %.

Гранулометрический состав зол ТЭЦ колеблется в широких пределах: размеры зерен 1-200 мкм. В золах ТЭЦ содержание фракции более 85 мкм обычно не превышает 20%. Около 50% частиц золы ТЭЦ имеют обычно размеры 30-40 мкм. Более крупные золы ТЭЦ образуются при повышенном содержании в минеральной части топлива оксидов-плавней СаО и Fе2O3.

Для получения закладочной смеси необходимо использовать негашеную известь первого сорта с суммарным содержанием условных CaO+MgO не менее 90%. Негашеная известь является более активной по сравнению с гашеной, к тому же в процессе твердения происходит реакция гашения с выделением тепла, что снижает затраты на разогрев золошлакоизвесткового автоклавного материала. Известно, чем больше в извести свободной СаО, тем энергичнее идет процесс синтеза новообразований [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд-ние, 1978. - 368 с.].

Лабораторные исследования, выполненные в ГУ КузГТУ, показали, что использование негашеной кальциевой извести второго и третьего сортов не обеспечивает необходимых компрессионных и фильтрационных свойств золошлакоизвесткового автоклавного материала, к тому же компрессионные и фильтрационные свойства золошлакоизвесткового автоклавного материала с одинаковыми параметрами изменялись в значительных пределах, а также, что при использовании гашеной извести и молотого шлака ТЭЦ невозможно получить водоупорный материал, так как гашеная известь обладает меньшей активностью, поскольку химически связанная вода значительно снижает физико-механические свойства материала [Исаенко А.В. Исследование зависимости компрессионных свойств автоклавных закладочных материалов на основе топливных шлаков от параметров закладочной смеси /А.В.Исаенко, А.В.Угляница // Вестн. КузГТУ. - Кемерово, КузГТУ, 2011. - №1. С.37-43].

Максимальное давление водяного пара при автоклавной обработке принимаем равным 0,9 МПа, поскольку известно, что при меньшем давлении автоклавный синтез практически не происходит [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд-ние, 1978. - 368 с.], а создание более высокого давления в вертикальной вскрывающей горной выработке затруднительно.

Режимы автоклавной обработки определены на основе испытаний физико-механических свойств указанной закладочной смеси после ее обработки в лабораторной автоклавной камере при следующих параметрах: выдержка закладочной смеси перед автоклавной обработкой - 2-10 часов; подъем температуры до +176°С - 0,75-4,5 часа; выдержка при максимальных температуре и давлении - 6-8 часов; снижение температуры и давления - 4-5 часов [Исаенко А.В. Исследование зависимости компрессионных свойств автоклавных закладочных материалов на основе топливных шлаков от параметров закладочной смеси /А.В.Исаенко, А.В.Угляница // Вестн. КузГТУ. - Кемерово, КузГТУ, 2011. - №1. - С.37-43].

Пример. Золошлаковую смесь ТЭЦ из гидроотвала Кемеровской ТЭЦ и негашеную кальциевую известь первого сорта измельчают в шаровой мельнице, чтобы крупность частиц не превышала 0,16 или 0,08 мм. Химический состав золошлаковой смеси ТЭЦ принимаем согласно таблице 1. Химический состав используемой извести: СаО - 94,00%, MgO - 1,99%, SiO2 - 1,00%, Аl2O3 - 1,05%, Fe2O3 - 1,07%, SO3 - 0,5%. Максимальную крупность частиц золы ТЭЦ принимали равной максимальной крупности частиц молотого шлака ТЭЦ.

При проведении лабораторных испытаний образцы изготавливают в лабораторном автоклаве (АЛ), предназначенном для проведения физико-химических обработок различных веществ и материалов нейтральными, кислыми и щелочными растворами при повышенной температуре и под давлением.

Обработку ведут по заданному температурному графику. Подъем и спуск температуры регулируют с помощью реостата. Давление контролируют с помощью манометра, установленного на автоклаве.

Режим автоклавной обработки принимают следующим: выдержка закладочной смеси перед автоклавной обработкой - 2 часа; подъем до температуры +176°С - 0,75 часа; выдержка при максимальных температуре и давлении - 6 часов; снижение температуры и давления - 5 часов.

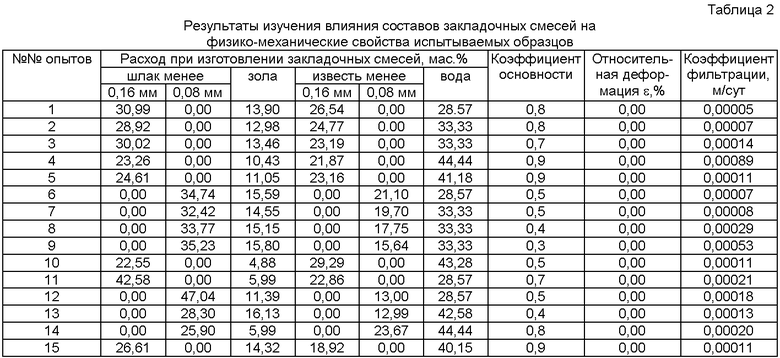

В таблице 2 приведены исходные составы закладочных смесей (молотый шлак ТЭЦ указан как шлак, молотая негашеная кальциевая известь первого сорта - как известь, зола ТЭЦ - как зола). Изготавливают закладочную смесь с составом, соответствующим опыту №1 из таблицы 2, формуют образцы-цилиндры диаметром 71 мм и высотой - 20 мм; образцы-цилиндры диаметром и высотой 150 мм. Помещают их в автоклав, производят автоклавную обработку и остужают до комнатной температуры. Аналогично изготавливают различные составы закладочных смесей, указанные в таблице 2.

Испытывают образцы-цилиндры диаметром 71 мм и высотой - 20 мм и определяют относительную деформацию золошлакоизвесткового автоклавного материала методом компрессионного сжатия в соответствии с ГОСТ 12248-96 [ГОСТ 12248-96. Грунты. Методы лабораторного определения характеристик прочности и деформируемости. - Взамен ГОСТ 12248-78, ГОСТ 17245-79, ГОСТ 23908-79, ГОСТ 24586-90, ГОСТ 25585-83, ГОСТ 26518-85; введ. 1991-01-01. - М.: Стройиздат, 1996. - 64 с.]. Эту характеристику определяли по результатам испытаний образцов в компрессионном приборе (одометре), исключающем возможность бокового расширения образца при его нагружении вертикальной нагрузкой.

Предварительные испытания показали, что средняя плотность золошлакоизвестковых автоклавных материалов не превышает 1250 кг/м3. При глубине стволов до 1000 м максимальное давление для определения компрессионных свойств золошлакоизвестковых автоклавных материалов 12,5 МПа, такой негативный вариант возможен при отсутствии сцепления закладочного массива с крепью ствола. Компрессия всех образцов, приведенных в таблице 2, при давлении 12,5 МПа составляет 0,00%.

Образцы-цилиндры диаметром и высотой 150 мм испытывают в соответствии с ГОСТ 12730.5-84 [ГОСТ 12730.5-84. Бетоны. Методы определения водонепроницаемости. - Взамен ГОСТ 12730.5-78, ГОСТ 19426-74; введ. 1985-01-07. - М.: Стандартинформ, 2007. - 12 с.] и определяют коэффициент фильтрации. Результаты испытаний образцов представлены в таблице 2.

Из таблицы 2 следует, что заявляемый технический результат, т.е. сокращение трудовых и материальных затрат, улучшение экологической обстановки в зоне ликвидируемой шахты достигается путем использования закладочной смеси, не применяя дорогие марочные бетоны на основе цемента, щебня и песка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКЛАДКИ ВЕРТИКАЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ | 2010 |

|

RU2449129C1 |

| СПОСОБ ЗАКЛАДКИ ВЕРТИКАЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ УГОЛЬНОЙ ШАХТЫ | 2005 |

|

RU2290513C1 |

| СПОСОБ ЗАКЛАДКИ ВЕРТИКАЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ | 2010 |

|

RU2427712C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455494C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2014 |

|

RU2563902C1 |

| Состав закладочной смеси | 1989 |

|

SU1666771A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2005 |

|

RU2302531C2 |

| Способ определения прочности на сжатие твердеющей закладки (его варианты) | 1984 |

|

SU1190235A1 |

| Состав модифицированного закладочного материала | 2022 |

|

RU2788685C1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2005 |

|

RU2282724C1 |

Изобретение относится к горной промышленности и может быть использовано при ликвидации вертикальных вскрывающих горных выработок как на действующих, так и на ликвидируемых горных предприятиях. Состав закладочной смеси содержит, мас.%: совместно молотые до максимальной крупности частиц 0,16 мм зола ТЭЦ 4,32-14,32, шлак ТЭЦ 22,55-42,58, негашеная кальциевая известь первого сорта 18,92-29,29 или вода 28,57-44,44 и совместно молотые до максимальной крупности частиц 0,08 мм зола ТЭЦ 5,99-16,13; шлак ТЭЦ 28,30-47,04, негашеная кальциевая известь первого сорта 12,99-23,67. Технический результат - сокращение трудовых и материальных затрат, улучшение экологической обстановки в зоне ликвидируемой шахты путем создания водоупорного и безусадочного массива. 2 табл., 1 пр.

Состав закладочной смеси, содержащий золу ТЭЦ, шлак и воду, отличающийся тем, что содержит в качестве шлака шлак ТЭЦ и дополнительно негашеную кальциевую известь первого сорта, причем указанные зола, шлак и известь, совместно молотые до максимальной крупности частиц 0,16 мм, при следующем соотношении компонентов, мас.%:

или до максимальной крупности частиц 0,08 мм при следующем соотношении компонентов, мас.%:

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2005 |

|

RU2302531C2 |

| ФОРМОВОЧНАЯ ВЯЖУЩАЯ СМЕСЬ | 1996 |

|

RU2118624C1 |

| ЗАКЛАДОЧНЫЙ МАТЕРИАЛ И СПОСОБ УКЛАДКИ ЕГО В ВЫРАБОТАННОЕ ПРОСТРАНСТВО (ВАРИАНТЫ) | 2001 |

|

RU2203426C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗАКЛАДОЧНОГО МАССИВА ИЗ ТВЕРДЕЮЩИХ БЕСКЛИНКЕРНЫХ СМЕСЕЙ | 2004 |

|

RU2278273C1 |

| СПОСОБ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА ПРИ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2072037C1 |

| Закладочный раствор | 1989 |

|

SU1693267A1 |

| Закладочная строительная смесь | 1980 |

|

SU1017692A1 |

| Вяжущее для твердеющих закладочных смесей | 1988 |

|

SU1567802A1 |

| ПРИМЕНЕНИЕ ПОЛИМЕРОВ ИЛИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИЛОКСАНОВ В ХИМИЧЕСКИХ ДАТЧИКАХ ДЛЯ ОБНАРУЖЕНИЯ НИТРОСОЕДИНЕНИЙ | 2004 |

|

RU2352926C2 |

Авторы

Даты

2012-09-27—Публикация

2011-04-25—Подача